보강플레이트를 갖는 정현파형 주름웨브 보의 전단접합상세 평가

Copyright © 2023 by Korean Society of Steel Construction

초록

이 연구에서는 정현파형 주름웨브 보(파형웨브 보)의 정현파 위치와 무관하게 볼트접합부를 구성하고자 보강플레이트를 활용한 전단접합상세를 제시하고 실험과 해석을 통해 그 성능을 평가하였다. 실험 결과 모든 제안상세 실험체의 최대모멘트강도가 작은보의 항복강도와 유사하거나 상회하였다. 그러나 동일한 부분높이를 갖는 보강플레이트와 전단탭의 조합을 갖는 실험체에서는 전단탭이 편측으로 놓이는 경우 이론강성을 하회하는 실험결과를 보였다. 이는 편측에 놓인 전단탭의 단부가 파형웨브의 골을 직접적으로 가력하여 생긴 국부변형에 기인한 것임을 면외방향 변형 계측실험결과와 유한요소해석결과를 통해 입증하였다.

Abstract

This study presents the shear connection details using reinforcing plates to compose the bolted connections regardless of the sinusoidal position of corrugated web beams, and evaluates their performance through experiments and FEM analyses. The experimental results show that the maximum moment strength of all proposed specimens is similar to or exceeds the yield strength of beam. However, in the case of the combination of reinforcing plate and connection plate with the same partial height, the experimental results were lower than the theoretical stiffness when the connection plate was placed on the edge of reinforcing plate. This is due to the local deformation caused by the end of the connection plate placed on the edge of the reinforcing plate directly pressing on the valley of the sinusoidally corrugated web, which is proved by the results of out-of-plane deformation measurement experiments and finite element analysis.

Keywords:

Sinusoidally corrugated web beams, Bolted connections, Shear connections, Girders, Beams키워드:

파형웨브 보, 볼트접합, 전단접합, 큰보, 작은보1. 서 론

일반적으로 건물의 보에 작용하는 전단력의 크기는 휨모멘트 크기에 비해 작으며, 장스팬일수록 전단력의 상대적 크기는 더 작게 나타난다. 정현파 형상의 주름웨브를 갖는 보(이하 파형웨브 보)를 건물에 적용할 경우, 플랜지는 휨모멘트, 박판인 파형웨브는 전단력만을 담당하도록 설계하면 되므로 휨설계 이점을 극대화할 수 있다.

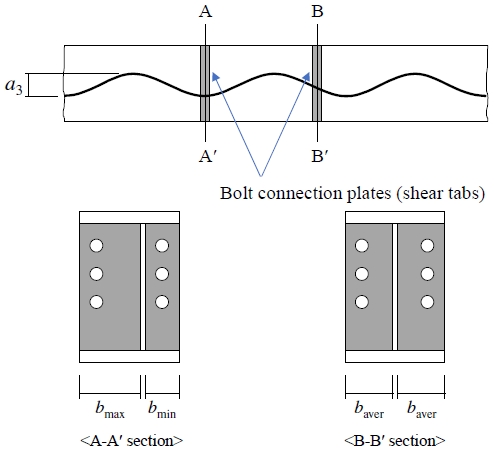

파형웨브 보를 제작생산할 때 파형웨브의 굴곡 위치는 각 부재별로 동일하지 않기 때문에, 파형웨브 보를 건물 평면 내 큰보에 적용할 경우 Fig. 1에서 보듯이 큰보와 작은보 간 볼트 전단접합부의 전단탭 너비가 랜덤하게 변동하게 되는 문제가 발생한다. 이때, 큰보와 작은보의 접합 위치에 따른 전단탭의 제작 최대 너비 bmax와 최소 너비 bmin의 차이는 파형웨브의 정현파고 a3만큼이다. 큰보-작은보 접합 위치마다 전단탭의 너비를 고려하여 가공하는 것은 매우 비효율적이므로, 접합위치에 따른 오차를 흡수하는 기술이 요구된다.

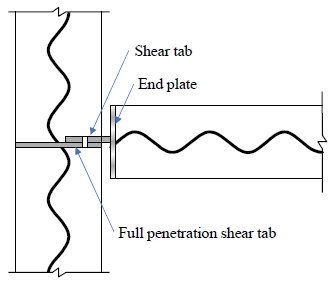

현재 파형강판 볼트접합과 관련한 국내 연구는 파형웨브 강판 간의 볼트접합 성능 검증 위주로 이루어졌으며[1]-[3], 보의 전단연결과 관련한 연구는 수행된 바 없다. 국외에서는 파형웨브 보의 이러한 문제를 회피하는 전략으로써 단부강판접합을 사용하거나[4] Fig. 2와 같이 큰보의 파형웨브를 부분적으로 잘라 전단탭을 관통시키는 상세를 적용하고 있다[5]. 관통형 상세는 힘의 전달 측면에서 유리할 수 있으나, 파형웨브 보를 최종 조립한 이후 적용할 수 있으므로 기계가공을 통한 파형웨브 절단이 불가능한 문제가 있다. 결국 수동가스절단을 적용해야 하는데 이는 파형웨브 보의 자동생산에 따른 이점을 훼손시킨다. 또한 파형웨브와 플랜지 간 자동용접된 1면 모살용접부도 같이 절단해야 하므로 용접부에 노치가 생성될 가능성이 높아지는 문제도 발생한다. 따라서 파형웨브 굴곡 위치와 무관하게 전단탭의 너비를 동일하게 제작할 수 있다면 제작비용 절감과 생산효율을 증대시킬 수 있을 것이다.

이 연구에서는 파형웨브 보에 대한 비용효과적인 전단접합상세를 제안하고 실험을 통해 그 성능을 검증하여 설계지침을 마련하고자 하였다.

2. 접합상세 제안

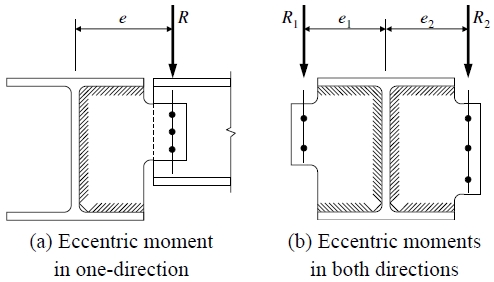

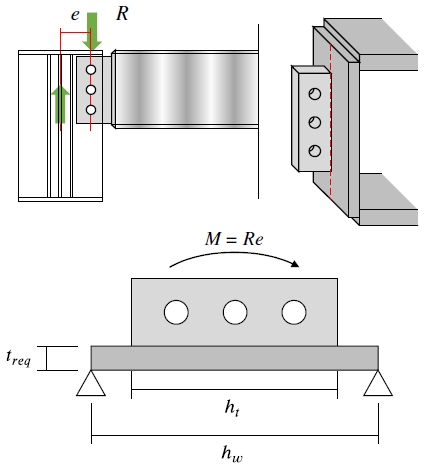

큰보 웨브지지에 대한 볼트의 단순전단접합 시 특별한 설계요구사항은 없으나, 확장게이지의 편심효과로 큰보에 비틀림이 수반되지 않도록 설계해야 한다[6],[7]. 즉, 볼트군의 전단력 R과 편심모멘트 R⋅e를 모두 견딜 수 있어야 한다(Fig. 3 참조). 박판 파형웨브 보의 특성상 파형웨브 큰보 웨브지지에서 비틀림이 발생할 가능성이 있으므로 면외강성을 확보할 수 있는 접합부 보강상세가 요구된다.

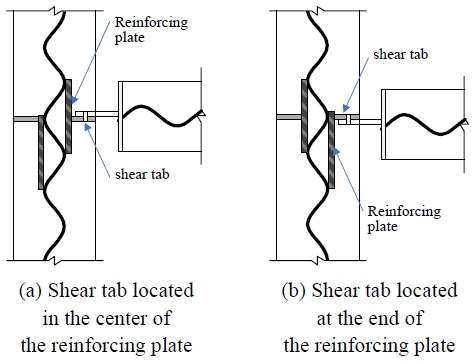

이 연구에서 제안하는 전단접합상세는 Fig. 4와 같다. 파형웨브 보강플레이트는 파형웨브의 골과 그 다음 골 사이에 부착된다. 이 보강플레이트는 파형웨브 보의 면외강성을 증진시키는 동시에 접합위치 오차를 Fig. 4와 같이 수용할 수 있다. Fig. 4(a)와 Fig. 4(b)는 보강플레이트와 전단탭이 위치할 수 있는 극단적인 두 경우를 보여주는 것으로, 파형웨브 굴곡 위치에 무관하게 전단탭이 위치할 수 있으며 전단탭은 모든 위치에서 동일한 너비로 제작 가능하다.

3. 실험계획

3.1 소재실험 결과

Table 1은 실험체에 사용된 강판의 인장시험 평균 결과를 정리한 것이다. 인장시편은 실험체에 적용된 3 mm 두께의 SS275강 판재와 SM355강 판재에서 각각 3개씩 절취하여 시험하였다. 큰보와 작은보의 각 플랜지에는 SM355 강판이 적용되었고, 파형웨브에는 SS275 강판이 사용되었다.

3.2 실험체 설계 및 셋업

실험 셋업은 Fig. 5와 같으며 전단접합되어 있는 큰보-작은보 실험체에 대하여 작은보에 3점 가력을 하여 작은보가 파괴될 때까지 볼트전단접합부가 전단에 충분히 저항하는지를 확인한다. 실험셋업도에서 보듯이 큰보 웨브의 한 쪽에만 작은보가 접합되어 있는데, 이는 Fig. 3(a)와 같이 확장게이지의 편심효과로 큰보에 비틀림이 유발되는 경우를 모사한 것으로, 건물 평면 내 큰보 접합조건 중 가장 불리한 테두리보 조건으로 볼 수 있다.

작은보 양단에 설치된 큰보의 길이는 실험실 여건에 맞추어 1 m로 결정되었다. 큰보의 양단 하부는 볼트 4개로 고정하였다. 길이 1 m와 양단부 고정조건은 큰보의 응력분포와 거동에 큰 영향을 미치지 않아서 실제 큰보를 모사함에 문제되지 않을 것으로 판단하였다.

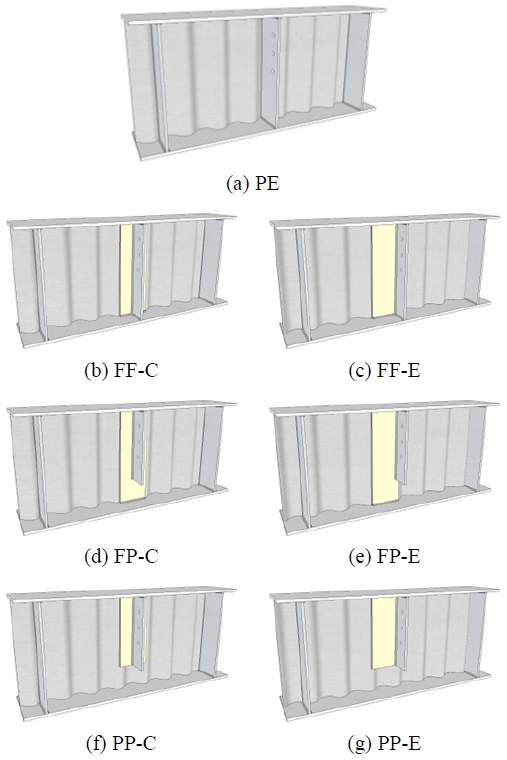

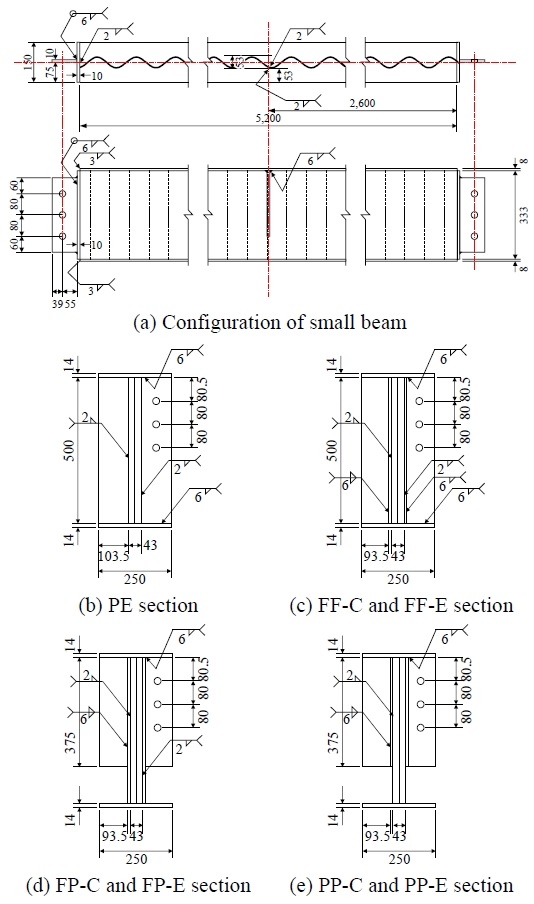

Fig. 6는 실험에 적용한 큰보의 상세를 보여주며, 큰보 사이즈는 520×250×3×10를 모든 실험에 동일하게 적용하였다. Fig. 6(a)의 PE 실험체는 대조군으로, 파형웨브에 전단탭을 완전관통시킨 상세이다. 이 연구에서 제안하는 전단접합상세에 적용되는 파형웨브 보강플레이트와 전단탭의 높이는 Fig. 6(b) - Fig. 6(g)에서 나타난 바와 같이 파형웨브에 대하여 전높이(full-height) 또는 부분높이(partial-height)를 갖도록 계획하였다. Fig. 6(b) - Fig. 6(g) 실험체명 중 첫 글자 F와 P는 각각 전높이 보강플레이트와 부분높이 보강플레이트를 나타내며, 두 번째 글자 F와 P는 전높이 전단탭과 부분높이 전단탭을 의미한다. 여기서 전높이 플레이트는 큰보 웨브 춤과 동일한 500 mm, 부분높이 플레이트의 춤은 큰보 웨브 춤의 75 %인 375 mm이다. 실험체명의 마지막 C와 E는 보강플레이트와 전단탭이 위치할 수 있는 극단적인 두 경우로, C는 보강플레이트 중앙에 전단탭이 위치하는 경우이다(Fig. 4(a) 참고). E는 Fig. 4(b)에서 보듯 보강플레이트 끝부분, 즉 파형웨브 골에 직접적으로 전단탭이 높이는 경우이다. 보강플레이트의 너비는 파형웨브 반파장 길이 153 mm보다 조금 큰 170 mm를 적용하였다.

볼트접합부에 대해 다양한 한계상태를 고려하여 작은보의 휨항복이 선행할 수 있도록 설계하였다. 작은보의 사이즈는 349×150×3×8이며, 재축방향에서 볼트 중심 간 거리는 5,330 mm, 큰보 중심 간 거리는 6,000 mm이다. 보강플레이트와 전단탭은 모두 두께 10 mm의 SM355 강재로 하였다. 각 전단접합에는 F10T-M20 볼트를 1열 3@80mm로 적용하였으며 설계볼트장력을 도입하여 체결하였다.

Fig. 7과 같이 작은보의 단부플레이트를 단순보로 가정하고, 확장게이지의 편심효과에 의한 작용모멘트를 지지하기 위한 단부플레이트의 두께를 산정하였다. 여기서 작은보의 파형웨브는 재축방향의 강성이 크지 않고 단부플레이트와 맞닿는 파형웨브 골의 위치가 랜덤하게 변동하므로 무시하였다. 소재실험에 앞서 강판의 초과강도는 공칭항복강도(Fy,n)의 1.2배로 가정하여 식 (1)을 통해 두께 10 mm의 SM355 강재를 작은보의 단부플레이트에 적용하였다.

| (1a) |

| (1b) |

Fig. 8은 실험체 도면을 보여준다. 파형웨브와 만나는 판재의 모살용접 크기는 2 mm를 적용하였고, 그 외 판재와 판재 간 모살용접 크기는 용접 한계상태 강도를 KDS 14 31 25의 강구조 연결 설계기준에 따라 6 mm로 산정하여 적용하였다. 집중하중을 받는 작은보 중앙의 가력부는 부분높이 스티프너를 적용하였는데, 스티프너의 너비는 볼트접합부에서 제기된 플레이트 너비 이슈와 무관하므로 Fig. 1의 플레이트의 최소 너비(bmin)인 53 mm로 제작하였다. 큰보의 양단 지점부에는 전높이 스티프너를 적용하였고, 스티프너 너비는 53 mm를 적용하였다.

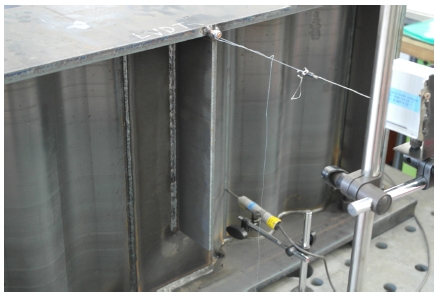

Fig. 5에서 볼 수 있듯 가력 중 작은보에 횡비틀림 변형이 발생하지 않도록 충분히 횡지지하였다. 큰보의 파형웨브와 보강플레이트에 변형률 게이지를 부착하여 작은보에 휨항복이 발생하는 동안 볼트접합부 주변의 변형률 변화를 계측하였다. 변형계측기(LVDT)를 작은보 하부와 큰보의 플랜지 상하부에 부착(Fig. 9 참조)하여 작은보의 단부회전각 산정과 큰보의 비틀림을 계측하였다.

4. 파형웨브 보 볼트 전단접합부 실험결과분석 및 유한요소해석 평가

Table 2는 실험결과를 요약한 것이다. 식 (2)와 식 (3)은 양단 단순조건인 작은보의 계측항복모멘트와 초기회전강성을 나타낸다. 식 (4)는 작은보의 초기강성으로 항복모멘트에 도달할 때의 단부회전각 θy,m을 보여준다. 큰보 웨브지지에 대한 볼트 단순전단접합 시 특별 설계요구사항은 없으므로, 이 단순보 조건을 충족하는지 실험을 통해 확인하고자 하였다. 즉, 확장게이지의 편심 효과로 큰보에 비틀림이 수반된다면 식 (3)의 초기강성보다 낮은 강성이 계측될 것으로 판단하였다.

| (2) |

| (3) |

| (4) |

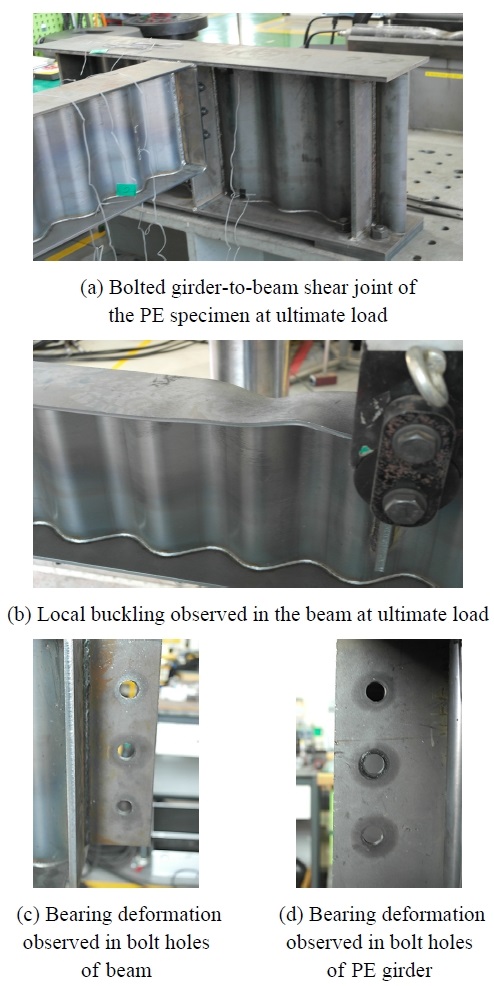

4.1 PE 실험체 결과

Fig. 10은 PE 실험체에서 관측된 파괴모드와 변형형상을 보여준다. PE 실험체는 전높이 전단탭을 파형웨브에 완전관통시켜 제작한 것으로, 최대하중에 도달할 때까지 큰보에 어떠한 변형도 발생하지 않았다. 실험은 작은보에 국부좌굴이 발생하여 종료되었으며, 전단탭의 볼트구멍에서 지압변형이 조금 발생한 것을 관측하였다.

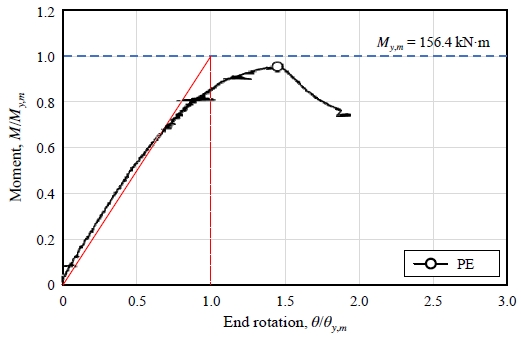

Fig. 11에서 수직축은 실험체의 휨모멘트강도를 계측항복모멘트강도로 정규화한 것이고, 수평축은 단부회전각을 식 (4)에 따른 단순보의 이론회전각 값으로 정규화한 것이다. Fig. 10에서 보듯이 PE 실험체의 최대모멘트강도는 작은보의 항복강도에 조금 못미쳤으나 이는 볼트접합부에서 발생한 문제로 인한 것은 아니며, 작은보의 압축플랜지에서 국부좌굴이 조기에 발생하였기 때문으로 사료된다. 완전관통상세 접합부의 초기강성은 식 (3)의 이론식에 의한 강성(Fig. 11의 붉은 실선)과 거의 동일한 것으로 나타났다.

4.2 FF-C와 FF-E 실험체 결과

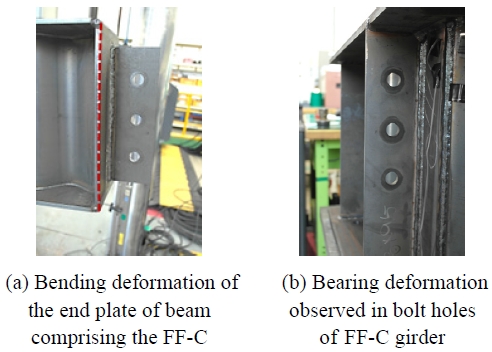

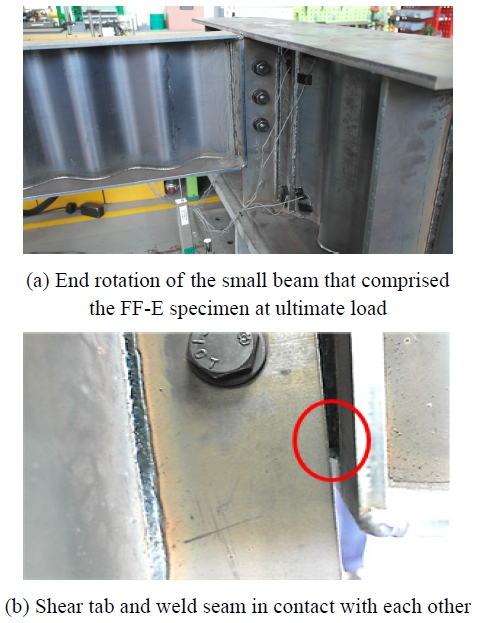

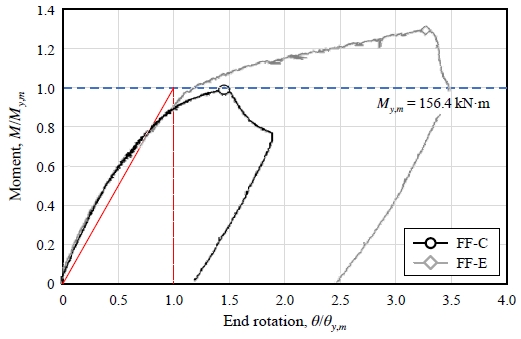

FF-C와 FF-E 실험체는 전높이 보강플레이트와 전높이 전단탭을 적용한 실험체로, 큰보에 비틀림이 발생하지 않았다. FF-C 실험체에서는 작은보의 단부플레이트에 휨변형 발생(Fig. 12(a) 참조)과 전단탭의 볼트구멍에서 약간의 지압변형(Fig. 12(b) 참조)이 관측되었다. Fig. 13을 보면 FF-E 실험체에서는 볼트접합부에 큰 회전이 발생하여 전단탭과 단부플레이트의 용접살이 서로 맞닿아 접합부 거동에 영향을 주었음을 알 수 있다.

Fig. 14에서 보듯이 FF-C 실험체의 최대모멘트강도는 작은보의 항복강도와 거의 동일한 값을 보였다. 반면, FF-E 실험체의 최대모멘트강도는 작은보의 항복강도에 비해 약 1.3배 정도 상회하는 것으로 나타났는데, 이는 앞서 언급하였듯이 전단탭과 용접살의 지압거동으로 인한 강도증진으로 판단된다. 전높이 웨브보강플레이트-전높이 전단탭의 조합으로 구성된 두 볼트접합부 실험체의 초기 강성은 이론식에 의한 강성보다 조금 상회하는 것으로 나타나 단순보 조건을 충분히 만족시켰다.

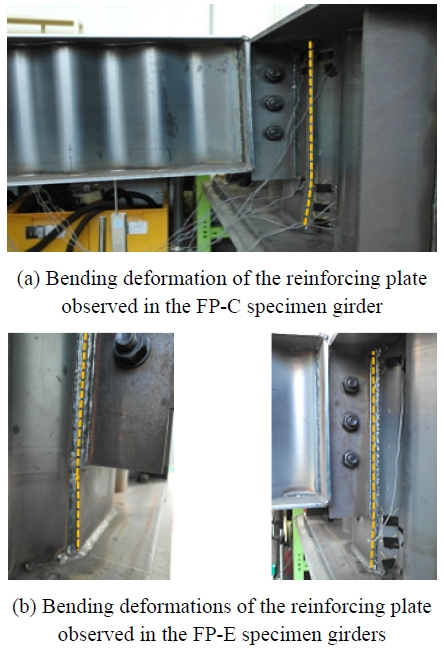

4.3 FP-C와 FP-E 실험체 결과

Fig. 15에서 보듯 FP-C와 FP-E 실험체는 큰보 보강플레이트가 전단탭에 눌려 휨변형이 발생했음을 알 수 있다. Table 2에서 보듯이 FP-E 실험체의 최대모멘트강도는 작은보의 항복강도와 거의 유사한 반면, FP-C 실험체의 최대모멘트강도는 작은보의 항복강도에 비해 약 1.2배 정도 상회함을 확인할 수 있다. 이는 앞서 FF-E 실험체와 동일한 지압거동에 의한 강도증진으로 판단된다.

FP-C와 FP-E 실험체는 전높이 웨브보강플레이트와 부분높이 전단탭 상세를 적용하였으므로 큰보의 비틀림 변형이 예측되어 Fig. 8과 같이 접합부 근방의 큰보 플랜지와 파형웨브에 수평 LVDT를 설치하여 변형을 계측하였다. Fig. 16(a)는 FP-C 실험체 큰보에서 계측한 수평변위 값이다. 항복강도 수준까지는 상하부 수평변위에 차이가 없었으나, 항복강도 도달 이후 상부의 수평변위의 역전이 발생하였고 이때부터 상하부 간 차이가 발생하여 큰보에 면외방향 비틀림이 유발되었음을 확인하였다. 이 면외변형은 부분높이 전단탭과 용접살 간 지압거동에 따라 전높이 보강플레이트와 큰보 파형웨브의 골이 국부적으로 변형되어 발생한 것으로 파악된다. Fig. 16(b)는 FP-E 실험체에서 계측한 큰보의 상하부 수평변위로, 초반에 약 1 mm 정도 차이가 발생하였으나 이 차이는 실험종료 시까지 유지되고 있음을 알 수 있다.

Fig. 17을 통해 전높이 웨브보강플레이트-부분높이 전단탭의 조합으로 구성된 두 볼트접합부 실험체들의 초기 강성이 이론식에 의한 강성과 거의 같은 것이 확인된다.

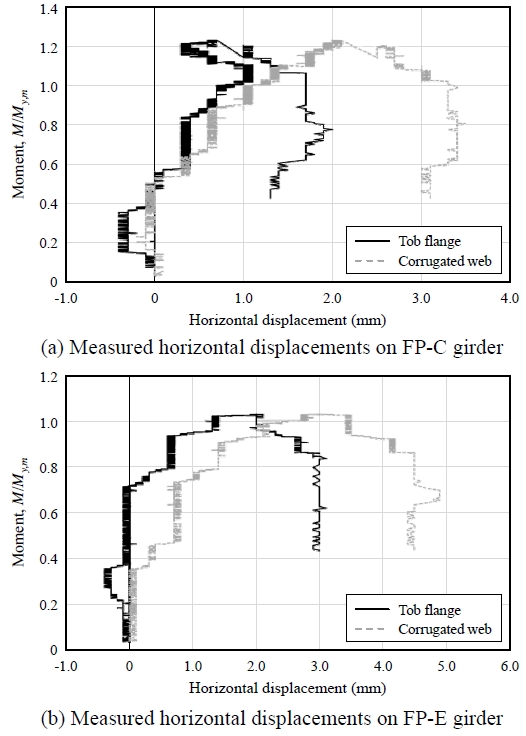

4.4 PP-C와 PP-E 실험체 결과

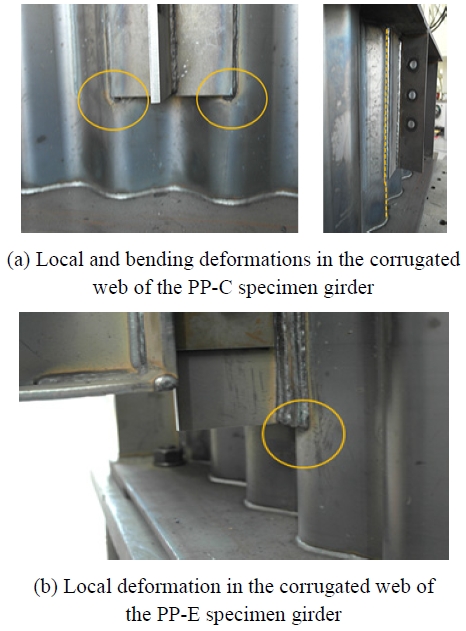

Fig. 18에서 PP-C와 PP-E 실험체의 큰보 파형웨브 골에 국부변형과 파형웨브의 휨변형이 발생한 것을 볼 수 있다. 특히 보강플레이트 하단부에 변형이 많이 집중되었는데 PP-C의 경우에는 파형웨브 두 골이 고르게 눌린 반면, PP-E는 파형웨브 골 하나가 전단탭과 보강플레이트에 집중적으로 눌려 국부변형이 크게 나타났다.

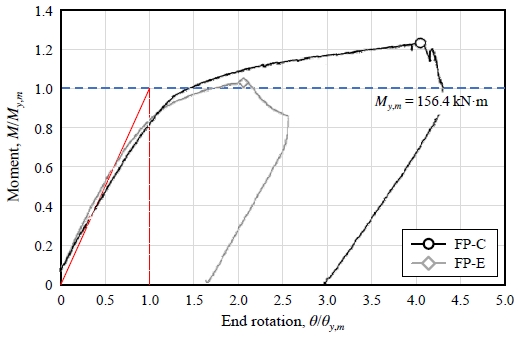

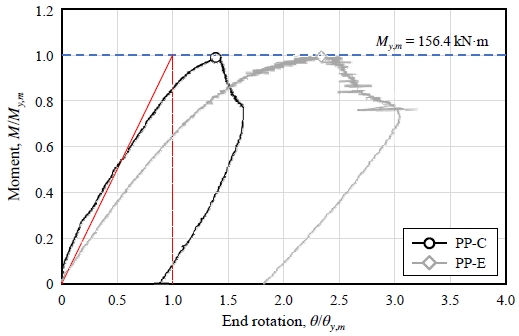

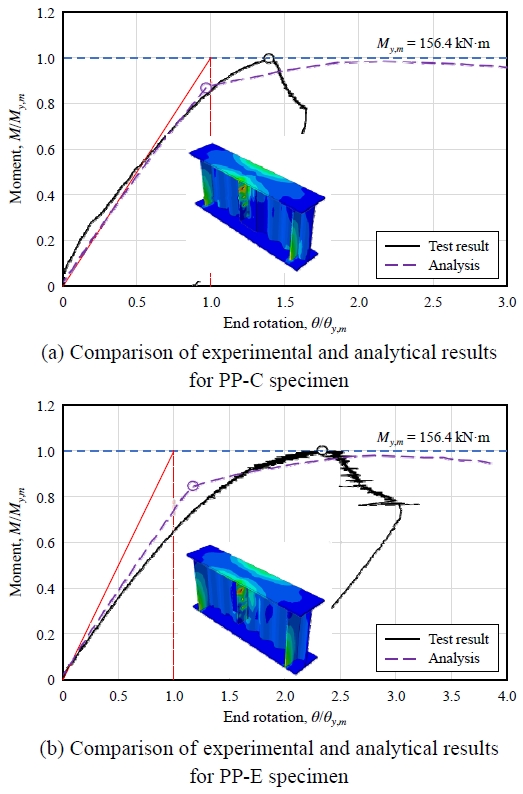

Fig. 19에서 보듯이 부분높이 보강플레이트-부분높이 전단탭의 조합으로 구성된 두 실험체의 최대모멘트강도는 작은보의 항복강도와 거의 유사하게 나타났다. 그러나 두 실험체의 초기 강성 간에는 큰 차이가 나타났다. 이는 Fig. 18에서 보듯 부분높이 보강플레이트가 파형웨브의 골을 직접적으로 국부변형시켜 발생한 결과로 생각된다. 이에 대해 유한요소해석을 수행하여 좀더 면밀히 살펴보았다.

4.5 PE, PP-C 및 PP-E 실험체의 유한요소해석 평가

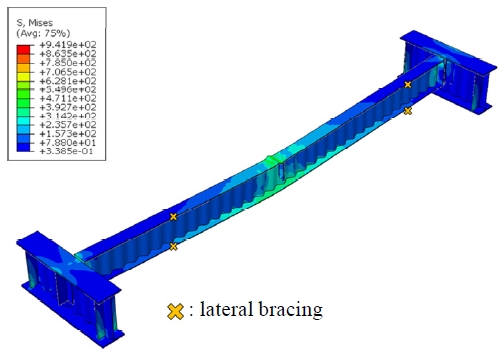

보 춤의 75 %의 높이를 갖는 부분높이 보강플레이트와 부분높이 전단탭의 조합으로 구성된 PP-C와 PP-E 실험체에서는 초기강성 차이가 다른 실험체군보다 크게 나타났다. 특히 PP-E 실험체의 강성이 단순보의 이론강성보다 많이 낮게 나타나게 된 원인을 유한요소해석 프로그램인 ABAQUS로 검토하였다. 해석 종료 시점에서의 모습은 Fig. 20와 같다.

Fig. 21은 두 실험체에 대한 실험결과와 유한요소해석결과를 비교한 것으로, 해석에서 얻은 초기강성은 실험의 초기강성과 유사하고 최대 휨모멘트는 계측 항복모멘트강도를 조금 하회하였다.

Experimental and analytical comparison of the moment-end rotation relationships for PP-C and PP-E specimens

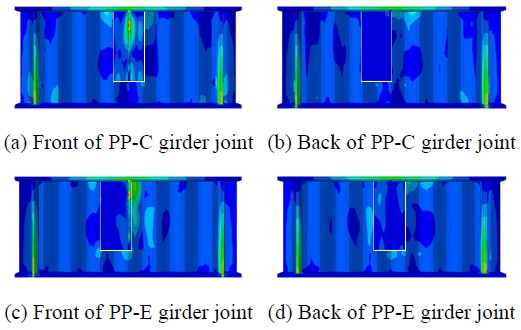

Fig. 22는 유한요소해석을 통해 얻은 각 실험체 큰 보의 전면과 후면의 응력분포도이다. Fig. 22(a)에서 보듯 보강플레이트의 정중앙에 위치한 부분높이 전단탭은 보강플레이트로 힘을 고르게 전달시키며, 이후 보강플레이트가 파형웨브 골 양쪽에 힘을 분산하는 것을 확인할 수 있다. 반면, PP-E 실험체의 경우 Fig. 22(c)에서 보듯 보강플레이트의 편측에 위치한 전단탭은 큰보 파형웨브의 골에 직접적으로 응력을 전달하는 것을 볼 수 있다. 두 실험체 모두 작은보가 항복하여 국부좌굴이 발생할 때까지 큰보 후면의 보강플레이트는 응력전달에 거의 기여하지 않음을 알 수 있다(Fig. 22(b)와 Fig. 22(d) 참조).

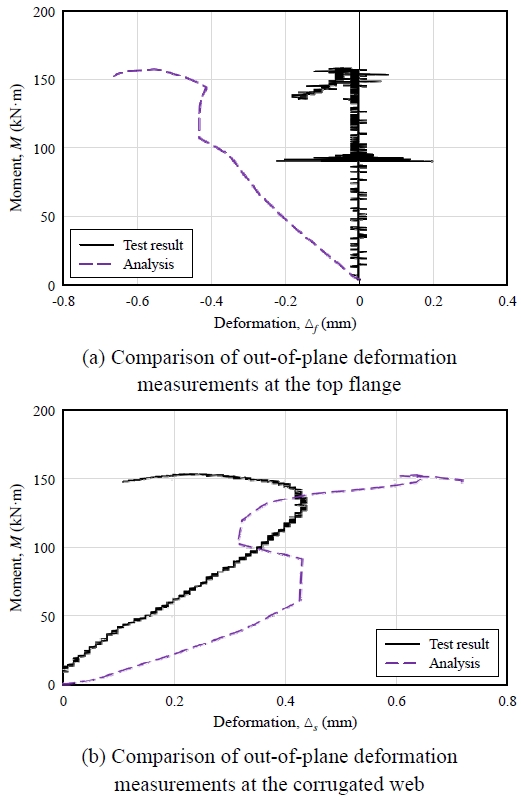

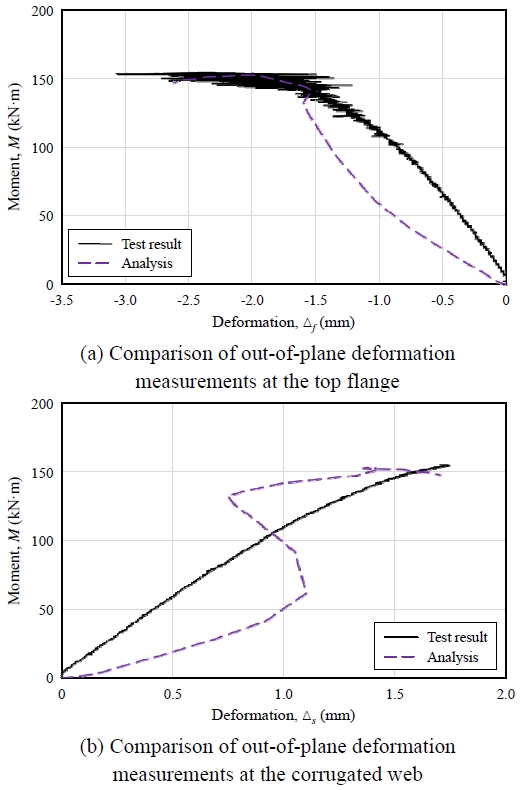

Fig. 23와 Fig. 24는 실험에서 LVDT로 계측한 큰보 상부플랜지의 면외방향 변위(∆f)와 부분높이 웨브보강플레이트 접합부 파형웨브 골의 면외방향 변위(∆s)를 해석결과와 비교한 것이다. Fig. 23의 PP-C 실험체에서 면외변위는 실험계측 및 해석계측 모두에서 1 mm 이하로 매우 작게 나타났다. 반면, Fig. 24의 PP-E 실험체는 두 계측 위치에서 1 mm 이상으로 크게 면외방향 변형이 나타났음을 실험과 해석결과를 통해 확인할 수 있다. Fig. 23와 Fig. 24를 비교해 보면 PP-E 실험체에서 부분높이 웨브보강플레이트 하단부에 위치한 파형웨브 골이 전단탭 단부의 지압력으로 인해 초기부터 면외변형이 발생하는 것을 볼 수 있으며, 이로 인해 초기강성이 단순보 강성의 이론해보다 저하된 것임을 알 수 있다.

PP-C와 PP-E 실험체의 실험 및 해석 결과로 유추해보면, 동일 높이를 갖는 부분높이 웨브보강플레이트와 전단탭을 적용할 경우 편측으로 놓일수록 파형웨브 골의 국부변형 가능성을 배제하기 어려울 것으로 판단된다. 따라서 파형웨브 큰보에 부분높이 보강플레이트를 적용할 경우 전단탭의 높이보다 더 크게 제작하여 전단탭 단부가 파형웨브 골에 가하는 응력집중을 회피해야 한다.

이 연구에서는 응력집중을 완화하기 위한 방안으로 부분높이 보강플레이트는 작은보 춤의 1.5배 이상의 높이를 적용하고, 부분높이 전단탭은 작은보 춤 이하로 제한하는 것을 제안한다.

5. 결 론

이 연구에서는 파형웨브 보의 정현파 위치와 무관하게 볼트 전단접합부를 구성하기 위하여 보강플레이트를 활용한 볼트 전단접합상세를 제시하고 실험과 해석을 통해 제안상세의 성능을 평가하였다.

- (1) 이 연구에서는 기존의 파형웨브 완전관통형 접합상세와 보강플레이트 적용 제안상세를 실험을 통해 평가하였다. 제안상세에 대해 보강플레이트와 전단탭의 높이 조합과 두 플레이트 간 상대위치를 실험변수로 하였다. 실험 결과 모든 실험체의 최대모멘트강도가 작은보의 항복강도와 유사하거나 상회하였다. 전높이 보강플레이트가 적용된 실험체의 거동은 전단탭의 높이와 놓이는 위치에 무관하게 이론식으로 예측한 강도 및 강성과 거의 일치하였다.

- (2) 동일한 부분높이를 갖는 보강플레이트와 전단탭의 조합을 갖는 실험체에서 전단탭이 편측으로 놓이는 경우 이론강성을 하회하는 실험결과를 보였다. 이는 편측에 놓인 전단탭의 단부가 파형웨브의 골을 직접적으로 가력하여 생긴 국부변형에 기인한 것으로 면외방향 변형 계측실험결과와 유한요소해석결과를 통해 입증하였다.

- (3) 실험 전반에서 전높이 보강플레이트를 적용한 실험체는 단순보로서의 거동을 효과적으로 유도하였고, 강도 또한 발현하였다. 반면 부분높이 전단탭과 동일한 높이의 보강플레이트를 적용할 경우에는 접합부 부근의 파형웨브에 국부적 변형을 제어하지 못하여 큰보에 비틀림이 수반되는 것으로 나타났다. 따라서 현장적용 시에는 가급적 전높이 보강플레이트를 사용하고, 부분높이 보강플레이트를 적용해야 할 경우에는 작은보 춤의 1.5배 이상을 확보하고 부분높이 전단탭은 작은보 춤 이하의 높이로 제작하여 파형웨브 골에 응력이 고르게 분산될 수 있도록 제한하여야 한다.

이 논문에서 제안하는 파형웨브 보의 볼트 전단접합부 상세는 큰보의 파형웨브 춤이 500 mm인 경우에 대해서만 검증되었다는 한계를 가진다. 추가적인 해석연구를 수행하여 제안방법이 타당한지 검증하고 합리적인 설계법을 제안할 예정이다.

Acknowledgments

이 연구는 ㈜반석중공업과 ㈜포스코의 지원사업으로 이루어진 것으로 이에 감사드립니다.

References

-

Park, Y.-S., Cui, G., and Park, Y.-C. (2018) Experimental Study on Compressive Seam Strength of Bolted Connections in Extra-Deep Corrugated Steel Plates, Journal of Korean Society of Steel Construction, KSSC, Vol.30, No.5, pp.309-316 (in Korean).

[https://doi.org/10.7781/kjoss.2018.30.5.309]

-

Park, Y.-S., Cui, G., and Park, Y.-C. (2018) Experimental Study on Flexural Strength of Bolted Connection in Extra-Deep Corrugated Steel Plates, Journal of Korean Society of Steel Construction, KSSC, Vol.30, No.5, pp.317-323 (in Korean).

[https://doi.org/10.7781/kjoss.2018.30.5.317]

-

Shin, J.H., Sim, H.-B., and Park, Y.C. (2023) Modeling Bolted Connection in Corrugated Beams to Simulate Bending Test, Journal of Korean Society of Steel Construction, KSSC, Vol.35, No.1, pp.31-39 (in Korean).

[https://doi.org/10.7781/kjoss.2023.35.1.031]

-

Jiang, Z.-Q., Li, S.-H., Liu, X.-C., Ping, Q., and Niu, Z.-Y. (2020) Influence of Bolts on Seismic Performance of Earthquake-Resilient Prefabricated Sinusoidal Corrugated Web Steel Beam-Column Joints, Journal of Constructional Steel Research, Elsevier, Vol.172, 106214.

[https://doi.org/10.1016/j.jcsr.2020.106214]

- Steelcon (2016) SIN Beam Technical Guide – Corrugated Web Steel Beam, Canada.

-

Astaneh-Asl, A., Liu, J., and McMullin, K.M. (2002) Behavior and Design of Single Plate Shear Connections, Journal of Constructional Steel Research, Elsevier, Vol.58, pp.1121-1141.

[https://doi.org/10.1016/S0143-974X(01)00101-8]

- KSSC, and Korea Strucural Engineers Association (2021) Steel Structure Connection Design Manual, Korea (in Korean).