정현파형 주름웨브를 지닌 고성능 조립보의 휨 성능 평가

Copyright © 2023 by Korean Society of Steel Construction

초록

이 연구에서는 정현파형 주름웨브 보(이하 파형웨브 보)에 대한 실물대 휨실험을 수행하여 국내외 관련 기준을 비교평가하였다. 파형웨브 보의 휨 성능은 플랜지의 항복모멘트강도, 플랜지 국부좌굴강도, 그리고 횡비틀림좌굴강도와 모멘트구배의 영향 측면에서 포괄적으로 평가하였다. 실험결과는 비보수적 접근을 취하고 있는 Eurocode 3의 압연형강 또는 등가의 용접단면 조항에 따른 강도와 잘 부합하였다. 균등모멘트 가력을 통해 횡비틀림좌굴강도를 확인하고자 하였던 실험체는 항복모멘트 강도조차 상회하는 것으로 나타났다. 모멘트구배 영향을 반영하여 평가한 실험체는 국내외 설계기준강도에 미달하였는데 이는 플랜지 국부좌굴과 횡비틀림좌굴의 상호작용으로 판단되므로 이에 대한 후속 연구가 필요하다.

Abstract

In this study, full-scale bending test of sinusoidally corrugated web beam was conducted to compare the flexural strength of various limit states of the current design standards, KDS and Eurocode. The flexural performance of the corrugated web beam was comprehensively evaluated in terms of the yield moment strength of the flange, the local buckling strength of the flange, the influence of the lateral-torsional buckling strength and the moment gradient effect. The experimental results are in good agreement with the strength of the rolled steel or equivalent welded section provisions of Eurocode 3, which takes a non-conservative approach. The lateral-torsional buckling strength of the specimen, which was intended to be checked through uniform moment distribution, was found to exceed even the yield strength. On the other hand, the evaluation result for the specimens subjected to linear moment gradient was slightly below the nominal strength of KDS and Eurocode, which is considered to be because the flange local buckling and lateral-torsional buckling interacted with each other.

Keywords:

Sinusoidally corrugated web beams, Built-up section, Flexural strength, Flange local buckling, Lateral torsional buckling, Moment gradient키워드:

파형웨브 보, 조립단면, 휨강도, 플랜지 국부좌굴, 횡비틀림좌굴, 모멘트구배1. 서 론

과거에는 기술력의 부재로 인해 박판 강재로 파형을 가공하는데 어려움이 있었으나 고성능강의 개발과 자동생산기술의 발전으로 정형화된 고품질의 파형 주름강판재의 생산이 가능해졌다.

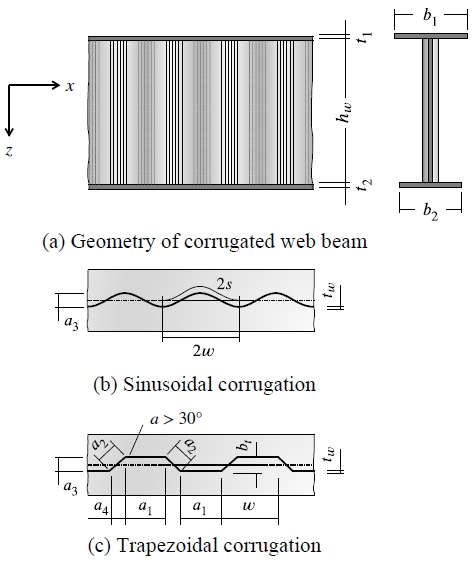

웨브에 정현 형상을 갖는 파형 주름강판을 적용한 조립보(이하 파형웨브 보, Fig. 1(a)와 Fig. 1(b) 참조)는 평웨브를 갖는 일반보보다 높은 전단강성을 갖기 때문에 전단 보강재를 절감하거나 생략할 수 있으며[1]-[3], 파형웨브는 저강도강, 플랜지에는 상대적으로 고강도강을 적용하여 하이브리드 조립단면을 구성함으로써 휨재로서의 효율을 극대화할 수 있다. 또한 박판 파형웨브는 플랜지와 용접할 때 한 패스의 일면 모살용접만으로도 충분하다. 따라서 파형 가공비와 용접비용이 추가됨에도 불구하고, 동등 휨 성능을 지닌 압연 H형강 대비 물량절감을 통한 경제성 확보가 가능하다. 더불어, 파형웨브는 동일 두께의 제형웨브(Fig. 1(c))보다 절곡비용을 절감할 수 있으며, 국부좌굴에 유리하여 더 큰 보 춤을 확보할 수 있는 등 경제적·역학적 측면에서 여러 이점을 제공한다.

파형웨브 보에 관한 국내 연구는 높은 전단성능에 초점을 맞추어왔다[3]-[5]. 반면, 그 휨 성능에 대한 연구와 국내 설계기준은 미흡한 실정이며, 건축구조 실무진의 파형웨브 보에 대한 이해 및 기술 저변확대가 부족하여 현장적용에 어려움이 따르고 있다. 이 논문에서는 파형웨브 보의 실물대 실험결과를 바탕으로 국내외 설계식의 신뢰도를 평가하여 실무 설계에 도움을 주고자 하였다.

2. 선행연구 및 현행 설계기준 분석

2.1 국내외 선행연구

국내 선행연구를 살펴보면 그동안 제작 편의성 측면에서 상대적으로 유리했던 제형웨브에 집중되는 경향이 있었으나, 최근에는 파형웨브 보의 제작성이 개선되면서 이와 관련된 연구가 더 활발하게 진행되고 있다.

Moon and Oh[4]는 평판웨브 조립보에 비해 파형웨브 두께가 더 얇은 보가 더 큰 전단 및 휨강도를 발현한다는 것을 실험으로 확인하였고, 현행 KDS 기준은 실제 파형웨브 보의 플랜지 국부좌굴 거동을 잘 예측하지 못함을 지적하였다. 두께 3.2 mm를 갖는 파형웨브 보 실험체의 전단강도 및 휨 좌굴강도가 평판웨브 두께 4.5 mm인 보 실험체보다 크게 나타났다. 웨브 두께 4 mm 이하에서 파형강판의 상대적 좌굴강도가 증가하는 것이 수치해석적으로 확인되었다. 판폭두께비에 대한 좌굴강도의 경우 파형강판은 KDS와 상이한 거동을 보여 새로운 설계식을 제안하였다.

Kim and Chae[3] 역시 파형웨브 보가 평판웨브 보보다 얇은 두께를 갖는 조건에 대해서도 충분히 내력확보가 가능함을 확인하였으며, Eurocode 설계기준의 전단강도는 웨브 두께에 민감하다는 것을 확인하였다.

Park and Oh[5]는 접합부 반복실험을 통해 현행 KDS 기준 세장판 웨브로 분류되는 파형웨브를 지닌 보는 이론상의 전소성모멘트 내력을 발휘하지 못한다는 것을 확인하였고, 파형웨브 보의 내력은 휨보다 전단에 의한 영향을 지배적으로 받는다는 것을 실험적으로 확인하였다.

2.2 국내외 설계기준

파형웨브 보의 형상과 사용되는 기호를 Fig. 1에 나타냈다. 파형웨브 보는 상하부 플랜지의 폭과 두께를 달리한 변단면 구성을 통해 역학적 이점을 도모할 수도 있으나, 이 연구에서는 대칭단면만을 고려한다(즉, b1 = b2, t1 = t2). Fig. 1(b)의 a3는 웨브 진폭, w는 반파장의 길이, s는 반파장의 전개길이를 나타낸다.

Eurocode 3[6](이하 EC3) Part 1-5의 Annex D는 파형웨브 보의 한계상태에 따른 휨 및 전단강도를 제시하고 있다. 휨을 받는 파형웨브 보의 대표적인 한계상태에는 인장플랜지의 항복(식 (1a)), 압축플랜지의 항복(식 (1b)), 압축플랜지의 좌굴(식 (1c))이 있으며, 이 세 가지 한계상태 강도 중 가장 작은 값으로 휨강도를 결정한다. 파형웨브는 주름직각방향의 축력에 대한 저항능력이 작기 때문에 휨강도에서 그 기여를 무시한다. 따라서, 식 (1)과 같이 휨강도 및 휨강성 산정에서 파형웨브를 배제하는 것이 일반적이다. 압축플랜지의 좌굴은 좌굴감소계수 χLT를 반영하여 식 (1c)와 같이 산정한다.

| (1a) |

| (1b) |

| (1c) |

여기서, bt와 tt는 인장플랜지의 너비와 두께, bc와 tc는 압축플랜지의 너비와 두께, Ac,eff는 국부좌굴을 고려한 압축플랜지의 유효면적, fyf는 플랜지의 항복강도이다.

횡비틀림에 의한 좌굴강도 감소계수(식 (2a)의 χLT)는 일반적인 경우(EC3 Part 1-1의 6.3.2.2절 Lateral torsional bukcling curves: General case, 식 (2b) 참고) 및 압연형강 또는 등가의 용접단면(EC3 Part 1-1의 6.3.2.3절 Lateral torsional buckling curves for rolled sections or equivalent welded sections, 식 (2c) 참고) 등 두 가지로 구분하여 제시하고 있다.

| (2a) |

| (2b) |

| (2c) |

여기서, 파형웨브 보의 αLT는 EC3의 다중 기둥좌굴곡선 중 가장 보수적 강도를 주는 조건인 ‘d’ 곡선의 0.76이다.

현 EC3에서는 “일반적인 경우”가 어떠한 조건에 해당하는 것인지 구체적으로 명시하지 않고 있다. 압연형강 또는 이에 준하는 용접조립보가 아닌 모든 경우에 보수적으로 이 조건을 적용하도록 유도하는 것으로 보인다.

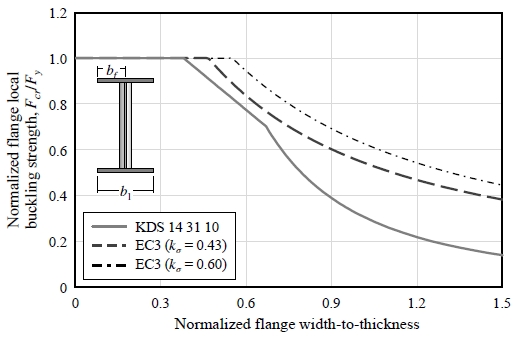

돌출된 압축플랜지에서 국부좌굴이 발생하는 경우는 식 (3)과 같이 플랜지의 면적을 저감한다. EC3 Part 1-5의 4절에 따를 경우 단순 균등압축을 받는 플레이트거더 압축플랜지의 판좌굴계수 kσ는 0.43이다. 반면, EC3 Part 1-5의 Annex D에 따를 경우 kσ는 파형웨브 보의 플랜지 돌출길이에 따라 값이 변동하며, 최소 kσ 값은 0.6이다.

| (3a) |

| (3b) |

| (3c) |

여기서, 이다.

참고로 2014년 경주 마우나 리조트 체육관 붕괴사고 이후 한국강구조학회에서는 EC3를 기반으로 웨브 주름판재를 사용하는 공업화박판강구조(속칭 PEB구조) 설계지침[7]을 제시한 바 있다. 파형웨브 부재를 공업화박판강구조에 적용하기 위한 제한사항으로서, 강재의 항복강도를 235 MPa 이상, 355 MPa 이하로 해야 하며, 플랜지의 두께는 웨브 두께 이상이어야 하고, 판폭두께비는 18 이하로 할 것을 제안하고 있다. 이러한 제한사항은 파형웨브 보 자체의 특유 거동을 고려한 제한사항이라기보다는 미국강구조학회(AISC) Steel Design Guide 25[8]의 일반 평판웨브 보를 대상으로 하는 설계조항을 그대로 따른 것이다. 이 제한사항 외의 설계조항은 EC3의 일반적인 경우를 따르고 있다.

건축물 강구조 설계기준 KDS 14 31 10[9]에는 파형웨브 보에 관련된 설계조항이 없으므로, 이 연구에서는 파형웨브 보를 KDS 14 31 10 설계조항에서 파형웨브 보와 가장 유사하다고 생각되는 “강축휨을 받는 세장판 웨브단면의 2축대칭 H형 부재”로 간주하였다. 식 (4)는 KDS 14 31 10에서 세장한 웨브단면을 갖는 H형 부재의 휨강도 산정식으로, 여기서 Rpg는 세장 웨브요소로 인한 휨강도 저감을 고려하는 계수이다. 이 연구에서는 파형웨브의 형상으로 인해 플랜지를 충분히 구속할 수 있는 것으로 파악하여 Rpg = 1.0을 적용하였다. 실제로 춤 333 mm - 500 mm의 파형웨브를 갖는 보의 Rpg 값을 계산해보면 0.95 이상이 얻어진다.

| (4) |

여기서, Sxc는 강축 기준으로 산정한 압축플랜지의 탄성단면계수이다.

Tables 1-2에 파형웨브 보에 대한 각 기준별 소성한계횡지지길이 Lp와 콤팩트 플랜지 한계폭두께비 λpf를 요약하였다. EC3의 경우, 비교의 편의를 위해 KDS 14 31 10과 동일한 형태로 정리하였다.

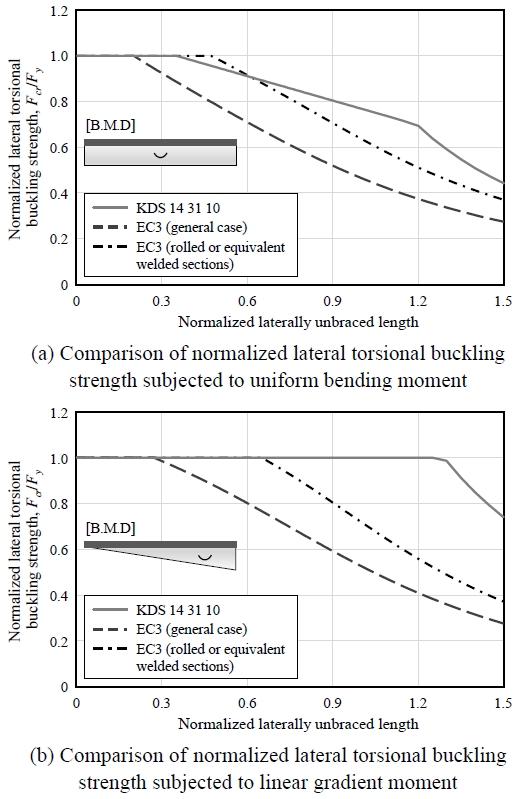

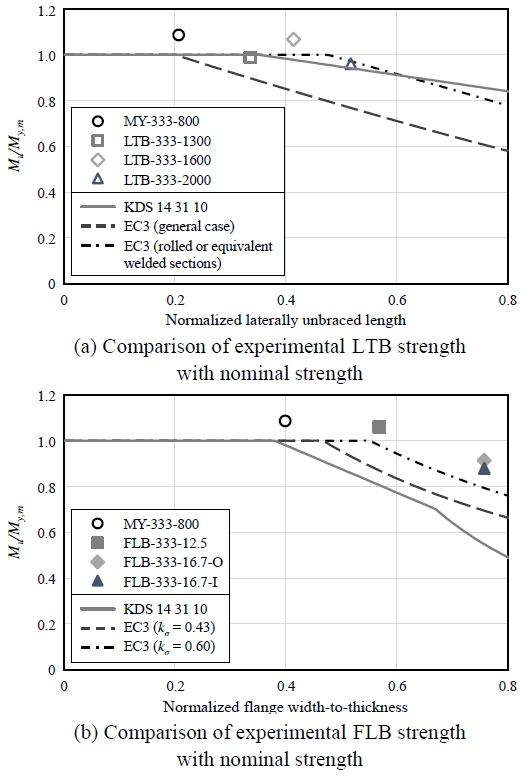

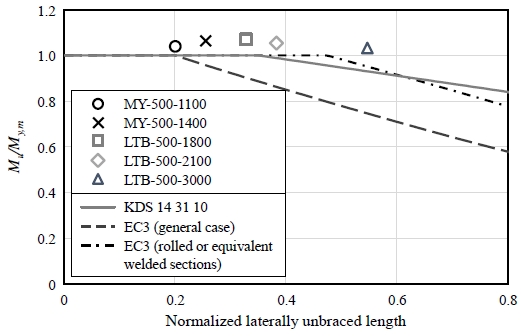

횡지지거리를 Lp로 무차원화하여 3가지 설계기준에 의한 횡좌굴강도를 Fig. 2(a)에 도시하여 비교하였다. 횡지지길이 관련 EC3의 일반적인 경우(general case)가 가장 보수적인 값을 제시하는 것을 확인할 수 있다. 또한 모멘트구배에 따른 영향을 확인하고자 선형 모멘트분포일 때의 증폭휨강도를 기준별로 비교하였다(Fig. 2(b) 참고). KDS 14 31 10의 모멘트증폭(즉, Cb 계수) 값은 1.67이다. EC3는 횡지지길이에 따라 모멘트증폭의 정도가 변동한다(Fig. 2(b)에서 최대 1.14배 증폭). Fig. 2(b)에서 볼 수 있듯, EC3의 두 경우에 비해 KDS 14 31 10가 훨씬 더 큰 휨강도를 허용하고 있다.

EC3 Part 1-5의 Annex D는 파형웨브 보의 압축플랜지 유효폭을 파형웨브의 파고를 고려하여 가장 불리한 길이인 (b1 + 0.5a3)/2를 택하고 있다. 이 논문에서는 각 설계기준 간 국부좌굴강도 비교의 편의를 위해 유효폭 bf를 b1/2로 하였다. Table 2와 Fig. 3에서 kσ 값으로 EC3 Part 1-5의 플레이트 거더 조항에서 0.43인 경우와 Annex D 파형웨브 보 조항의 최솟값인 0.6인 두 경우를 비교하였다. Fig. 3는 압축플랜지의 판폭두께비에 따른 국부좌굴강도를 보여주며, KDS 14 31 10이 가장 보수적임을 확인할 수 있다.

이상 살펴본 바와 같이 파형웨브 보를 KDS 14 31 10의 강축휨을 받는 세장 웨브 H형부재로 간주할 경우, 파형웨브 보의 횡비틀림좌굴 또는 플랜지 국부좌굴에 대한 공칭설계강도가 EC3의 그것과 크게 상이함을 알 수 있다. 또한 EC3를 따르는 경우라도 엔지니어의 자의적 판단에 따라 공칭설계강도 차이가 크게 다를 수 있다. 참고로 유럽의 대표적 파형웨브 보 생산업체인 오스트리아의 Zeman사에서는 횡비틀림좌굴에 대해서는 등가용접단면으로 간주하여 낙관적인 입장을 취하고 있는 반면, 폭두께비에 대해서는 보수적인 일반 플레이트 거더 기준을 적용하고 있다[10].

이 연구에서는 관련 변수를 반영한 실물대 휨실험을 통하여 파형웨브 보의 휨 성능을 확인하고 위에서 언급한 각 기준의 적합성을 평가하여 실무 설계에 도움을 주고자 하였다.

3. 실험계획

폭넓은 휨 성능 검증을 위하여 파형웨브의 춤이 각각 333 mm, 500 mm인 두 종류의 실험군에 대하여 각각의 한계상태를 평가하였다. 이 두 춤 크기는 국내의 대표적 파형웨브 자동생산 규격이다. EC3의 Part 1-5의 Annex D에 따르면 파형웨브 두께가 2 mm와 3 mm인 경우, 각각에 대해 파형웨브 진폭 a3는 40 mm와 43 mm가 적용되며, 한 파장의 길이 2w는 두께와 무관하게 155 mm로 제작된다[6]. 따라서 모든 실험체에서 파형웨브 진폭 a3는 43 mm, 한 파장의 길이 2w는 155 mm를 적용하였다. 모든 실험체는 파형웨브에 SS275, 플랜지에 SM355 강을 적용하여 하이브리드 단면을 구성하였으며, 파형웨브와 플랜지 간 용접은 한 패스의 FCAW 모살용접으로 이루어졌다. 용접 사이즈는 3 mm이다.

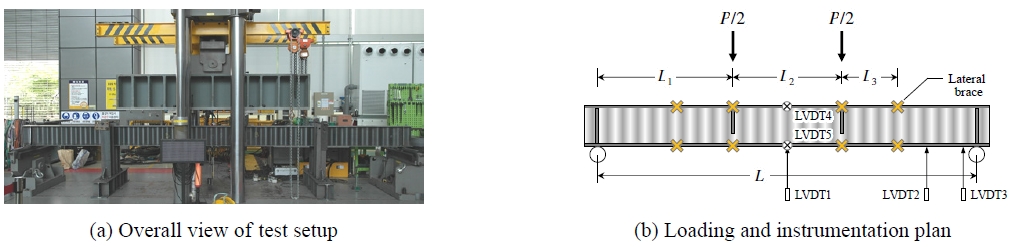

Fig. 4는 실험 셋업 전경을 보여준다. 모든 실험은 4점가력으로 진행되었다. Fig. 4에는 실험체의 기하학적 변수, 횡지지 위치, 수직변위계(LVDT1 - LVDT3), 수평변위계(LVDT4와 LVTD5) 위치를 표시하였다. 변형률 게이지는 실험체 중앙단면과 가력부 근방 플랜지에 부착하였다. 실험체 지점부의 스티프너는 전높이를 적용하였다. 반면, 가력부의 스티프너는 Fig. 4(b)와 같이 부분높이를 적용하여 하부 인장플랜지에 용접열에 따른 악영향을 주지 않도록 배려하였다[11].

Table 3는 KDS 14 31 10에 준하여 각 실험체의 예상 한계상태와 실험변수 제원을 보여준다. 파형웨브 춤이 333 mm 계열인 실험체에 대해서는 플랜지 단면의 휨 항복(Table 3의 ‘MY-’실험체 참고), 플랜지의 횡비틀림좌굴과 국부좌굴 한계상태를 확인하고자 하였다. 횡지지길이에 따른 횡비틀림좌굴 발현 여부 확인을 위해 실험체의 중앙부 비지지길이(균등모멘트 구간, 즉 Fig. 4의 L2 구간)를 변수로 하여 각 기준에서 제안하는 한계횡지지길이의 적절성을 검토하고자 하였다.

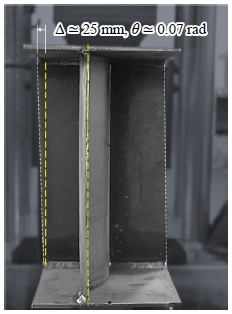

웨브춤 333 mm 계열 실험군에는 한계상태가 플랜지 국부좌굴인 경우도 포함하였다. KDS 14 31 10 기준으로 검토한 소성한계폭두께비 λpf는 11.7이다. 휨항복이 발현될 것으로 예상되는 MY-333-800 실험체의 SM355강 플랜지의 폭두께비는 9.4이다. 비교실험체인 FLB-333-12.5와 FLB-333-16.7는 플랜지 폭두께비를 각각 12.5와 16.7로 하여 플랜지 국부좌굴을 조기에 유도하고자 하였다. FLB-333-16.7 실험체는 정상적으로 용접조립된 실험체(FLB-333-16.7-O)와 조립오차를 의도적으로 크게 반영한 실험체(FLB-333-16.7-I) 두 가지로 구성되었다. FLB-333-16.7-I는 단면 비틀림으로 인한 초기불완전이 크게 제작되었다(Fig. 5 참고).

파형웨브 춤 500 mm 계열의 실험체에서는 횡비틀림좌굴과 모멘트구배에 따른 휨 성능을 검토하고자 하였다. 횡비틀림좌굴 성능검토 실험체 5개에 대해서는 가력지점과 단부 사이에 횡지지 지그를 사용하여, 실험체 중앙의 균등모멘트 작용 이외의 구간에서 면외방향 비틀림이 발생하지 않도록 하였다. MY-500-1400과 LTB-500-4600는 모멘트구배에 따른 휨강도증진 변동을 파악하고자 동일한 단면을 갖도록 제작하였다. 식 (5)로 산정한 LTB-500-4600 실험체의 Cb 계수는 1.67이다.

| (5) |

여기서, Mmax는 비지지구간에서 최대모멘트의 절댓값, MA, MB, MC는 각각 비지지구간에서 1/4, 중앙, 3/4 지점의 모멘트 절댓값이다.

4. 파형웨브 보 휨 성능 실험결과 분석

4.1 재료시험결과

웨브에 사용된 3 mm 두께의 SS275 판재와 플랜지에 사용된 4종류 두께의 SM355 판재에 대하여 인장시편을 각각 3개씩 제작하였다. Table 4는 각 인장시편의 평균 강도를 정리한 것으로, SS275와 SM355의 평균계측강도는 공칭강도를 10 % - 30 % 가량 상회하였다.

4.2 파형웨브 춤 333 mm 계열 실험체의 결과

Table 5에 파형웨브 춤이 333 mm인 실험체의 실험결과를 나타냈다. LTB-333-1000의 경우, 횡지그 설치오류로 인해 횡지그가 실험체 플랜지 양쪽을 강하게 구속하였고, 횡지그가 수직반력을 일부 받게 되어 최대하중이 지나치게 크게 나타나게 되었다(공칭강도 23 % 상회). 따라서, 이 실험체는 실험분석에서는 제외하였다.

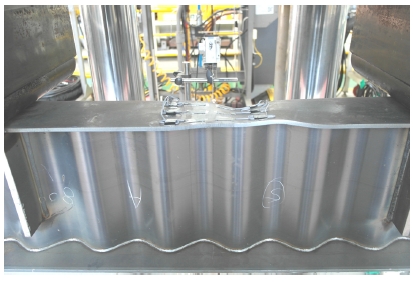

MY-333-800 실험체는 설계에서 의도한 바와 같이 플랜지가 항복한 이후의 과도한 처짐을 수용하기 위하여 플랜지 국부좌굴변형을 수반하였다. 그 외 모든 실험체도 특정 한계상태 발현 후 Fig. 6와 같이 플랜지 국부좌굴로 파괴되었다.

실험에서 계측한 최대휨강도(Mu)와 KDS 14 31 10에 따른 공칭휨강도(Mn,KDS, Table 4의 계측재료강도 반영)의 비는 LTB 한계상태에 대해 0.99 - 1.09로 실험강도는 공칭강도와 대체로 잘 부합함을 확인하였다. FLB 한계상태에 대해서는 휨강도비가 최대 1.63배까지 나타나 KDS 14 31 10에 따른 공칭국부좌굴강도는 보수적으로 평가함을 확인하였다.

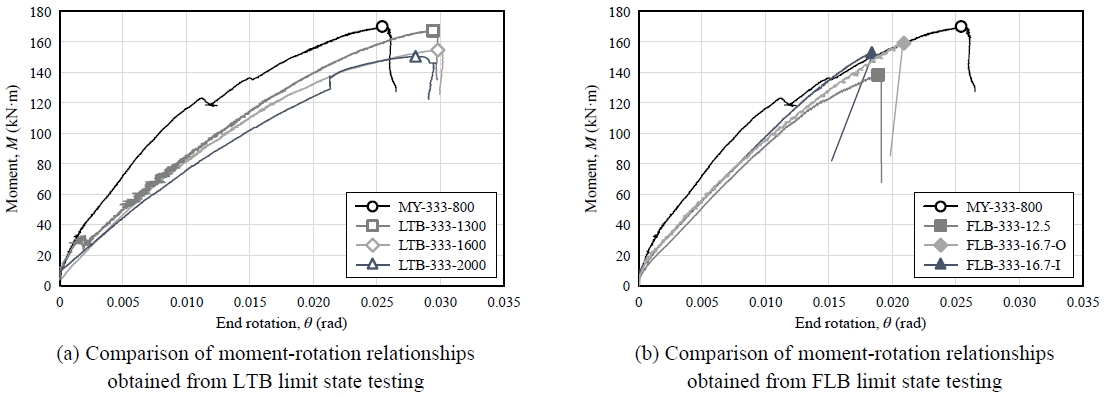

항복모멘트가 발현되는 실험체(MY-)와 횡비틀림좌굴 한계상태 실험체(LTB-) 또는 플랜지 국부좌굴 한계상태 실험체(FLB-)의 모멘트-단부회전각 관계(M-θ)를 Fig. 7에 도시하였다. 실험체 단부의 회전각 θ는 수직변위계인 LVDT2와 LVDT3를 이용해 산정하였다(Fig. 4(b) 참고).

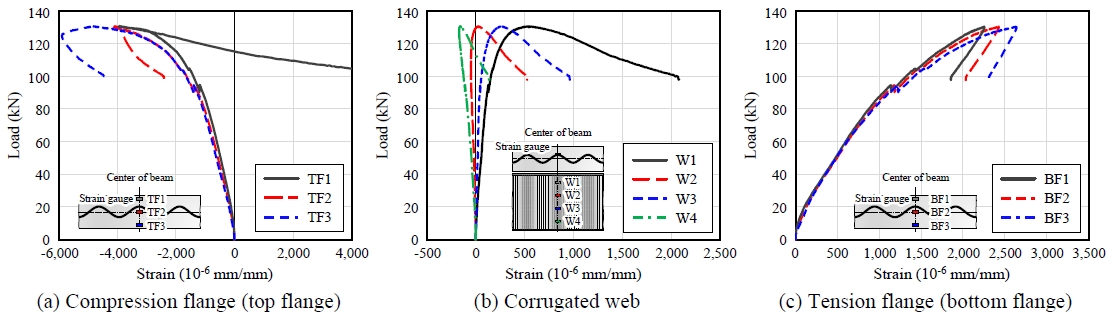

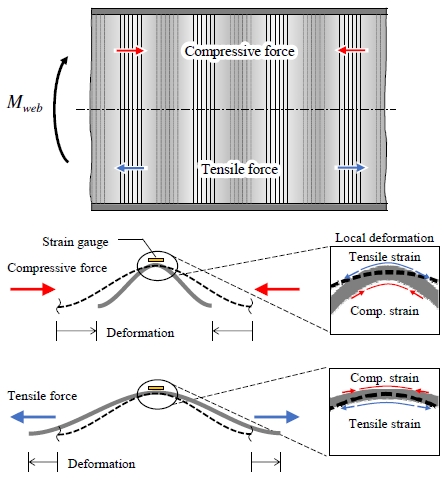

Fig. 8은 MY-333-800 실험체 중앙의 상·하부플랜지와 파형웨브 골에서 계측한 변형률이다. 정모멘트를 받는 조건이므로 예상대로 상부플랜지는 압축(음수값), 하부플랜지는 인장(양수값)이 발생했다. 그러나 기본 휨이론에 의한 예상과는 반대로 파형웨브의 골에서 계측한 값을 보면, 상부에는 인장, 하부에는 압축이 나타나는 것을 볼 수 있다. 이는 파형재가 주름방향으로 축력을 받을 때 나타나는 아코디언 효과[12]를 아주 분명하게 보여주는 사례이다(Fig. 9 참조). 파형웨브를 제외하여 계산한 휨강도와 실험체의 최대강도는 약 9 % 수준으로 나타나 이를 뒷받침하였다(Table 3 참조). 이러한 아코디언 효과는 파형웨브에서 모멘트 전달 메커니즘을 무력화시키는 경향이 있으므로, 파형웨브의 모멘트 전달에 대한 기여는 무시하는 것이 타당함을 재확인하였다.

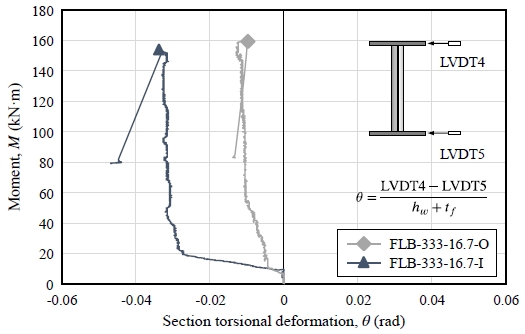

Fig. 7(a)에서 LTB-333-2000 실험체의 휨강도가 상대적으로 작은 것이 확인되는데, 이는 의도한 바와 같이 실험체에 횡비틀림좌굴이 발생했기 때문이다(Fig. 10 참조). 또한, Fig. 7(b)에서 FLB 실험체는 모두 항복모멘트 도달 이전에 플랜지 국부좌굴이 발생했음을 확인할 수 있다. 기하학적 초기 불완전이 큰 FLB-333-16.7-I 실험체(Fig. 5 참조)는 Fig. 11에서 보듯이 가력 초기부터 단면비틀림이 발생하였으나, 최대휨강도에는 큰 영향을 미치지 않았음을 알 수 있다.

Fig. 12는 실험강도와 각 설계기준에 따른 횡비틀림좌굴강도 또는 플랜지 국부좌굴강도를 실험체의 재료강도를 반영한 계측 항복모멘트강도(My,m = S × Fy,m)로 정규화하여 나타낸 것이다. 여기서 탄성단면계수 S는 앞서 언급하였듯 파형웨브를 제외하고 산정하였다. Fig. 12(a)의 경향을 보면, 실선으로 도시한 KDS 14 31 10 또는 일점쇄선으로 도시한 EC3의 압연단면 또는 등가의 용접단면과 부합됨을 확인할 수 있다. 점선으로 표시한 EC3의 일반적인 경우를 따를 경우, 한계횡지지길이가 짧아 상당히 보수적인 설계가 될 수 있다. Fig. 12(b)는 KDS 14 31 10 및 EC3에 따른 정규화된 플랜지 국부좌굴강도와 실험에서 계측된 강도비를 보여준다. 파형웨브 보의 플랜지 국부좌굴의 경우, EC3 Part 1-5의 Annex D에 따라 완화하여 설계하는 것이 가능함을 확인할 수 있다.

4.3 파형웨브 춤 500 mm 계열 실험체의 결과

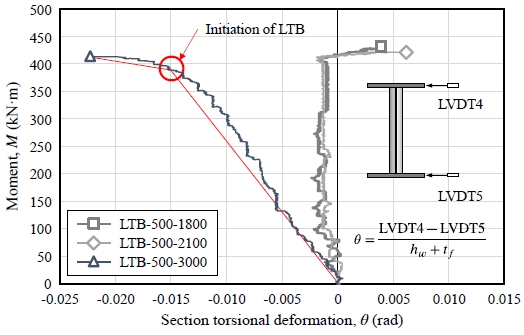

Table 6에 실험에서 계측된 강도와 재료 실측강도를 고려한 공칭휨강도를 정리하였다. 모든 실험체의 휨강도가 공칭휨항복강도를 상회하였다. LTB-500-3000를 제외한 실험체들에서는 최대강도에 도달한 후 국부좌굴이 발생하였으며, LTB-500-3000에서는 최대강도 도달 이전에 현저한 횡비틀림좌굴이 발생하였다(Fig. 13 참조).

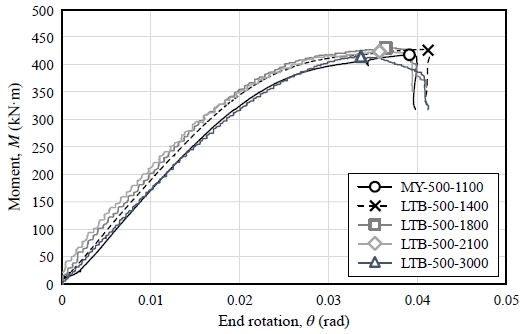

Fig. 14의 결과를 비교해보면, 다섯 실험체가 동일 단면 크기와 길이를 갖기 때문에 휨항복 전의 강성뿐만 아니라 모멘트-단부회전각 관계가 거의 비슷한 것을 알 수 있다. 다만, LTB-500-3000 외 다른 네 실험체는 3.5 %rad - 4 %rad 정도의 단부회전각에서 최대강도 도달 이후 상부플랜지 국부좌굴에 의해 급격히 강도저하가 발생하였다. 반면, LTB-500-3000 실험체는 횡좌굴 이후에도 소정의 강도와 변형능력을 유지하다 내하력을 상실하였다. 압축플랜지의 국부좌굴에 앞서서 발생한 횡비틀림으로 인해 강도저하가 급격하게 나타나지 않은 것으로 판단된다. 이는 일반 H형강에서 횡비틀림좌굴이 발생할 경우 강도저하가 급격하게 발생하는 것과는 다른 거동이므로 주목할만하다.

Comparison of moment-rotation relationships obtained from specimens with 500 mm web height subjected to uniform moment

Fig. 15은 실험체 중앙부 상하 플랜지에 설치한 수평 LVDT4와 LVDT5에서 계측한 면외변형을 바탕으로 하여 단면의 비틀림각을 산정한 것이다. LTB-500-1800 및 LTB-500-2100 실험체는 약 400 kN·m - 410 kN·m의 휨모멘트에서 국부좌굴이 발생하고 그 이후에 갑자기 단면이 비틀리기 시작한 것으로 파악된다. 반면, LTB-500-3000 실험체는 가력 초반부터 단면이 비틀리기 시작하며, 비틀림강성이 급히 변하는 기점인 θ = 0.015 rad 근방에서 실제의 횡좌굴이 발생한 것으로 이해할 수 있다.

Fig. 16에 각 기준의 비지지거리에 따른 횡비틀림좌굴강도 곡선과 실험강도를 재료 실측강도를 반영한 항복모멘트로 정규화하여 나타냈다. 모든 실험체의 강도는 각 기준에 제시된 있는 강도보다 높게 계측되었으며, 그 수준은 항복모멘트강도에 준하는 것으로 나타났다. LTB-500-3000 실험체는 횡비틀림좌굴 한계상태가 발현됨에도 불구하고 횡좌굴 이후 약간의 강도증가를 수반하면서 항복모멘트강도에 상응하였다. 이러한 강도증가 발현은 일반 H형강의 평웨브보다 파형웨브가 비틀림강성에 기여하는 바가 클 것이기 때문으로 추측해볼 수 있다.

4.4 모멘트구배 하중을 받는 웨브춤 500 mm 실험체 결과

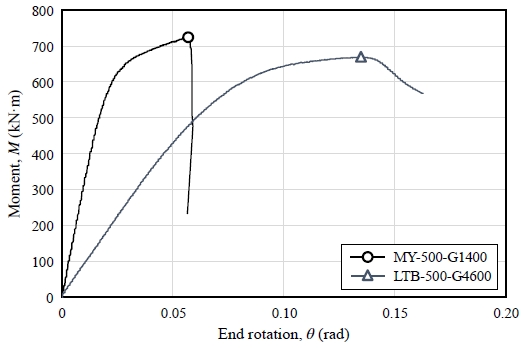

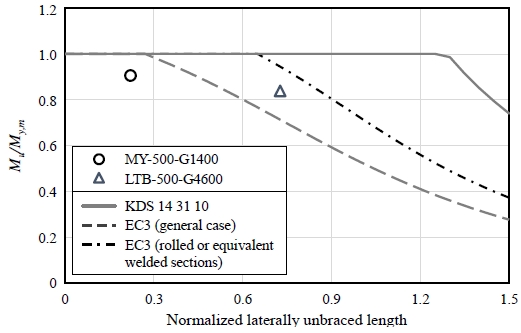

앞절에서 파형웨브 춤 500 mm를 갖는 모든 실험체가 항복모멘트강도를 발현한 것과는 대조적으로, 모멘트구배를 영향을 비교하기 위해 실험한 Table 7의 두 실험체는 KDS 14 31 10에서 제안하는 공칭휨강도에 미달하였다(5 %, 16 %). 두 실험체의 압축플랜지는 조밀요소임에도 불구하고, 기하학적 초기불완전에 의한 실험체 플랜지 조기 국부좌굴과 횡비틀림좌굴이 서로 영향을 주어 강도가 저하되었을 것으로 사료된다.

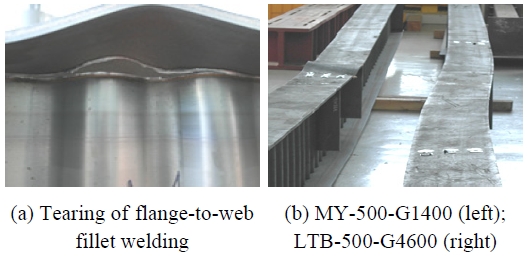

MY-500-G1400 실험체는 최대강도 도달 이후 가력점 압축플랜지에서 국부변형이 발생하기 시작하였다. 최종적으로는 플랜지와 파형웨브의 일면모살용접부가 찢김 파단하였다(Fig. 17(a) 참조). 이는 실험체를 제작할 때 발생한 용접불량에서 비롯된 것이 아니라 최대강도 도달 이후에도 가력이 지속되는 동안 발생한 가력점 부근 플랜지의 국부적 대변형이 용접부에 인장파단을 유발하였기 때문으로 사료된다. LTB-500-G4600 실험체의 경우, 가력부를 기점으로 횡비틀림좌굴 형상이 2차모드로 나타났다(Fig. 17(b) 참조).

두 실험체에 대한 모멘트-단부회전각 곡선을 Fig. 18에 나타냈다. 횡지지 간격이 상대적으로 넓은 LTB-500-G4600 실험체의 경우 초기부터 발생한 횡비틀림변형으로 인해 MY-500-G1400 실험체에 비해 휨강성이 현저히 감소함을 알 수 있다. 최대강도 도달 이후 MY-500-G1400 실험체는 급작스럽게 강도를 소실한 반면, LTB-500-G4600는 강도저하가 상대적으로 덜 급격하다.

Fig. 19에 모멘트구배의 영향을 고려한 KDS 14 31 10(세장한 웨브를 갖는 H형강 기준) 및 EC3에 따른 횡비틀림좌굴강도 곡선과 실험결과를 비교하였다. MY-500-G1400 실험체의 경우 국부좌굴이 다소 조기에 발생하여 기대했던 휨항복강도에 5 % 정도 미달하였다. LTB-500-G4600 실험체는 EC3의 일반적인 경우에 따른 기준 강도를 약 17 % 상회하였다. 실험자료가 충분히 축적되어 실험적 검증이 되기 전까지는 파형웨브 보의 횡비틀림좌굴강도는 EC3의 일반적인 경우로 설계하는 것이 보수적일 것으로 사료된다.

5. 결 론

이 연구에서는 웨브춤 333 mm와 500 mm를 갖는 파형웨브 보에 대한 실물대 휨실험을 통해 KDS 14 31 10과 Eurocode 3의 관련 기준에 대한 비교·평가를 수행하였다. 파형웨브 보의 휨 성능은 플랜지의 항복모멘트강도, 플랜지 국부좌굴강도, 그리고 횡비틀림좌굴강도와 모멘트구배의 영향 측면에서 포괄적으로 평가하고자 하였다.

- (1) 균등모멘트 하중으로 가력한 웨브춤 333 mm 계열의 실험체는 각 설계기준의 공칭휨강도 이상을 발휘하였다. 횡비틀림좌굴강도 소성한계횡지지길이가 설계기준 간 많은 차이가 있는데, 가장 비보수적인 Eurocode 3 Part 1-1: 6.3.2.3절의 압연 또는 등가용접단면 조항이 실험결과와 잘 부합하였다. 플랜지 국부좌굴에 대해서는 Eurocode 3 Part 1-5의 조항이 실험 휨강도와 잘 부합하였다.

- (2) 파형웨브 춤 500 mm 계열 실험체 중 균등모멘트 가력을 통해 횡비틀림좌굴강도를 확인하고자 한 실험체들은 소성횡지지 거리 이상의 실험체조차 항복모멘트강도를 상회하는 강도를 발휘하였다.

- (3) 일반 H형강보에서 나타나는 횡비틀림좌굴에 따른 급격한 강도저하와는 달리, 파형웨브 보는 횡비틀림좌굴 발생 이후에도 비탄성변형의 증가와 더불어 항복모멘트에 도달하였다. 이러한 강도발현 특성은 일반 H형강이 갖는 평웨브에 비해 좌굴 후 파형웨브가 비틀림강성에 기여하는 바가 크기 때문으로 사료된다.

- (4) 반면, 모멘트구배의 영향을 반영하여 평가한 춤 500 mm 계열의 두 실험체의 결과는 설계기준 강도에 약간 미달하였다. 이는 가력점 부근의 플랜지 국부좌굴과 횡비틀림변형 상호작용으로 사료된다.

- (5) 한국강구조학회에서 제시한 웨브 주름판재로 구성된 공업화박판강구조 설계지침[7]에 의한 파형웨브 보 설계는 Eurocode 3 Part 1-1의 일반경우를 따르고 있다. 이 연구의 휨실험 전반에서 EC3의 등가용접단면 조항에 의한 강도가 EC3의 일반경우 조항에 의한 강도 및 국내 KDS 14 31 10 기준의 강축휨을 받는 세장웨브를 갖는 H형 단면 조항에 의한 강도보다 실험결과를 잘 예측하였다.

균등모멘트를 받는 파형웨브 보는 실험에 적용한 조건에 대해 Eurocode 3의 압연형강 또는 등가의 용접단면 조항으로 완화 적용하여 휨설계할 수 있음을 확인하였다. 실험규격 외의 파형웨브의 휨 성능과 모멘트구배를 받는 경우에 나타난 플랜지 국부좌굴과 횡비틀림변형의 상호작용에 따른 강도저하는 후속 연구를 통해 더 자세히 규명할 예정이다.

Acknowledgments

이 연구는 ㈜반석중공업과 ㈜포스코의 지원사업으로 이루어진 것으로 이에 감사드립니다.

References

- Sause, R., Abbas, H.H., Wassef, W.G., Driver, R.G., and Elgaaly, M. (2003) Corrugated Web Girder Shape and Strength Criteria, ATLSS Reports No. 03-18, Lehigh University, USA.

- Ji, H.S. (2011) Buckling Behaviour of Plate Girder with Corrugated Steel Web, Journal of Korean Society of Steel Construction, KSSC, Vol.23, No.2, pp.221-228 (in Korean).

-

Kim, J.S., and Chae, I.S. (2015) Experimental Study on Flexural Structural Performance of Sinusoidal Corrugated Girder, Journal of Korean Society of Steel Construction, KSSC, Vol.27, No.6, pp.503-511 (in Korean).

[https://doi.org/10.7781/kjoss.2015.27.6.503]

-

Moon, S.H., and Oh, S.H. (2015) A Study on Shear and Flexural Performance Evaluation of Circularly Corrugated Plate, Journal of Korean Society of Steel Construction, KSSC, Vol.27, No.5, pp.455-470 (in Korean).

[https://doi.org/10.7781/kjoss.2015.27.5.455]

- Park, H.-Y., and Oh, S.-H. (2016) Strength Capacity Evaluation of Flexural Member with Corrugated Web, Proceedings of Annual Conference of Architectural Institute of Korea, AIK, Vol.36, No.2, pp.893-894 (in Korean).

- European Committee for Standardization (2006) Eurocode 3: Design of Steel Structures, Part 1-5: Plated Structural Elements (EN 1993-1-5: 2006), Belgium.

- KSSC (2015) Guidelines for Design and Construction of Pre-Engineered Metal Building System, Korea (in Korean).

- Kaehler, R.C., White, D.W., and Kim, Y.D. (2011) Steel Design Guide 25: Frame Design Using Web-Tapered Members, American Institute of Steel Construction, USA.

- Ministry of Land, Infrastructure and Transport (2017) Design Standards for Steel Member (Load and Resistance Factored Design) (KDS 14 31 10: 2018), Korea (in Korean).

- Siokola, W. (1999) Corrugated Web Beams: Technical Documentation (4th Ed.), Zeman & Co., Austria.

-

Lee, C.-H., Han, K.-H., Kim, D.-K., Park, C.-H., Kim, J.-H., Lee, S.-E., and Ha, T.-H. (2012) Local Buckling and Inelastic Behavior of 800 MPa High-Strength Steel Beams, Journal of Korean Society of Steel Construction, KSSC, Vol.24, No.4, pp.479-490 (in Korean).

[https://doi.org/10.7781/kjoss.2012.24.4.479]

- Hamilton, R.W. (1993) Behavior of Welded Girders with Corrugated Webs, Ph.D. Dissertation, The University of Maine, USA.