특수 블록을 활용한 모듈러 시스템 접합부의 구조성능평가

Copyright © 2022 by Korean Society of Steel Construction

초록

본 논문에서는 특수 제작된 개발 블록을 활용하여 모듈러 접합부의 구조성능을 평가하고 유한요소해석을 진행하였다. 구조성능 평가 결과 특수 블록을 사용한 모듈러 접합부의 경우 특수모멘트골조 기준의 구조성능을 만족하며, 이는 기존 모듈러 접합부를 대체할 방법으로 판단된다. 최적의 특수 블록 형상의 제시를 위해 볼트 장력에 대한 변수해석을 진행하였다. 변수해석 결과 볼트 장력의 감소에 따라 실제 실험체와 비슷한 경향의 내력 감소를 확인할 수 있었으며, 이는 볼트 장력 감소를 표현하지 못했기 때문이라 판단된다. 이를 토대로 특수 블록을 활용한 모듈러 접합부의 유한요소해석 프로그램 모델링 및 해석기법을 제시하였다.

Abstract

In this study, the structural performance of the modular connection using a specially developed block was evaluated. As a result of the experiment, the special block satisfies the structural performance of the special moment frame standard and it will be a method to replace the existing connection. The finite element analysis was performed using the bolt axial force. As a result of the parametric analysis, it is confirmed that the experiment and the FEA modelings showed similarity as the bolt axial force decreased. Therefore the FEA modelings with decreased bolt axial force can be used accordingly from parametric analysis.

Keywords:

Modular connection, Special block, Structural performance evaluation, Bolt axial force, Finite element analysis, Parametric analysis키워드:

모듈러 접합부, 특수 블록, 구조성능평가, 볼트장력, 유한요소해석, 변수해석1. 서 론

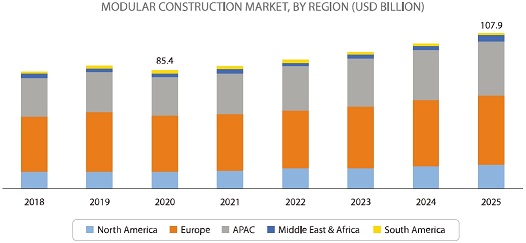

최근 건축물은 Fig. 1과 같이 공기단축 및 1인가구를 선호하면서 모듈러 시스템을 사용하는 추세를 보이고 있다[1]. 모듈러 시스템은 각 모듈을 공장에서 제작한 후 현장에서 주로 볼트를 사용하여 조립을 하는 형태이다. 기존 건축물과 달리 모듈러 시스템의 도입은 제작된 모듈의 조립을 통해 시공 속도의 향상과 경제적 이점을 가져왔다.

모듈러 시스템은 현장에서 조립하는 과정에 관련된 접합 공법이 매우 다양하다. 그중에서도 접합 공법은 크게 기둥 접합 공법과 보 접합 공법에 관한 연구가 주를 이루고 있으며, 기둥 접합 공법은 프리텐션을 활용하거나 체결 개구부를 이용한 기둥의 수직 접합을 통해 일체성 확보가 가능하나 단면 손실에 따른 강도 및 강성 저하가 우려된다[2],[3]. 보 접합 공법은 플랜지간 볼트 접합이나 특수 제작된 블록을 통해 모듈을 접합하는 형태로, 제작이 편리하고 별도의 과정이 필요하지 않으나 볼트 시공을 위한 부분 마감이 필요하고 블록을 추가로 제작하여야 한다[4],[5].

본 연구에서는 기존에 사용하는 모듈러 접합부와 특수 제작한 블록을 적용한 모듈러 접합부의 내력 평가를 통해 특수 개발한 모듈러 접합부의 실사용 가능성을 판단하였다. 특수 블록의 경우 Oh et al.이 제시한 블록 형태를 참조하여 실험체를 제작하였다[6]. 실험결과를 바탕으로 유한요소해석을 진행하여 해석방법에 대한 신뢰성을 확보하고 유한요소해석의 모델링 및 해석기법을 제시하고자 한다.

2. 실험계획

기존 모듈러 시스템의 경우 접합을 위해 볼트를 고정시키고 너트로 체결을 하여 주로 개방형 단면 C형강을 사용하였으나, C형강은 마감과 비틀림 강성에 취약하다. 반면, 각형강관을 사용한 기존 모듈러 접합부의 경우 비틀림 강성에서 이점이 있지만, 공장 제작 시 발생하는 오차에 의해 볼트 체결 공정에서 문제를 가진다. 따라서 본 논문에서는 기존 접합부의 문제점들을 해결하기 위해 특수 개발한 너트캡을 용접한 블록을 제작하였다.

2.1 실험체 계획

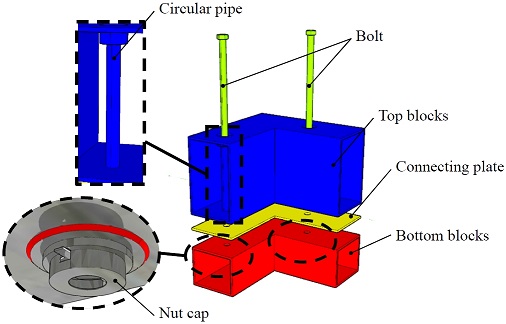

Fig. 2는 특수 블록의 결합 전 부재 모습으로, 하부 보에 특수 너트캡을 설치하여 모듈러 접합부에 블록 형태의 접합부를 적용할 수 있도록 설계하였다. 기존 모듈러 접합부의 경우 결합을 위해 일반 고력 볼트를 사용하였고, 이때의 볼트 머리가 노출되어 마감에 많은 영향을 주는 경우가 많다. 그리고 볼트 장력의 도입을 위해 렌치로 고정시켜야 하기 때문에 C형강을 사용하여 단면 손실 및 내력 확보에 어려움이 있었다. 하지만 특수 블록의 원형 파이프는 볼트 머리가 노출되는 것을 최소화할 수 있으며, 긴 볼트의 활용을 통해 C형강의 사용 없이 모듈러의 외부에서 작업이 가능하다. 위와 같은 모듈러 접합부 블록은 시공성의 향상과 각형강관의 사용으로 내력 확보가 가능하다고 판단된다.

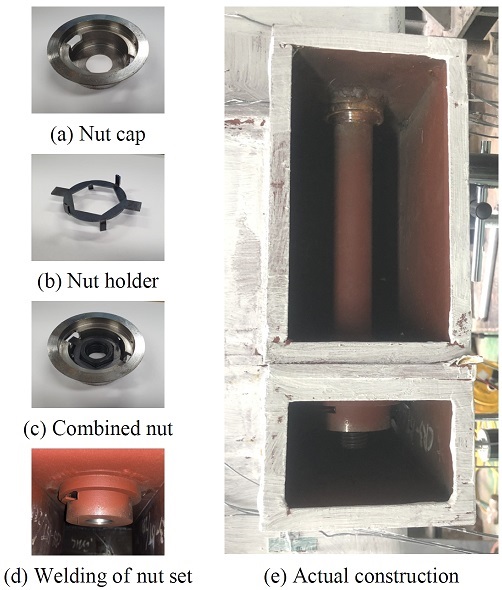

Fig. 3는 모듈러 접합부에 블록을 사용하기 위해 제작된 너트캡 형상이다. 너트캡은 Fig. 3(a)와 같이 너트에 유격을 발생시키기 위해 두 개의 구멍이 존재한다. Fig. 3(b)의 너트홀더는 너트를 고정하며 유격 발생을 통해 공장에서 제작한 모듈러 건축물을 현장에서 조립 시 발생하는 오차를 흡수할 수 있을 것이라 사료된다. Fig. 3(c)와 같이 결합한 너트캡은 Fig. 3(d)와 같이 지붕보의 구멍 위치에 용접하여 부착한다. Fig. 3(e)는 너트캡의 실제 실험체의 체결 후 모습이다.

본 실험에서는 특수 개발된 모듈러 접합부의 구조성능평가를 진행하여 특수 블록의 실사용 가능성을 확인하고 형상 최적화를 목표로 한다. 특수 모듈러 접합부는 건축물강구조설계기준(KDS 41 31 00)[7]의 특수모멘트골조 접합부 성능을 발휘하여야 하며, 요구 성능은 다음과 같다. 특수모멘트골조의 접합부는 최소 0.04 rad의 층간 변위를 발휘할 수 있어야 하며, 접합부 휨강도는 0.04 rad의 층간 변위에서 적어도 보의 소성모멘트의 80 % 이상이 유지되어야 한다. 그리고 접합부 패널 존의 경우 웨브 패널 존 전단강도 중 패널 존 변형의 효과를 고려하지 않도록 설계하였으며, 보 파괴가 먼저 일어나도록 선행연구를 참고하여 설계하였다[6].

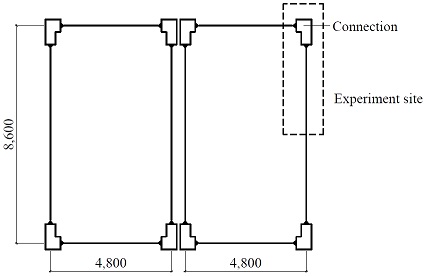

Fig. 4는 기존 모듈러 건축물의 형상으로, 실험체는 모듈러 두 세대 상하 모듈러 접합부의 형상으로 설계하였다. 선행연구의 구조해석 결과, 모듈러 구조물은 허용 층간 변위 내에서 구조적 안정성을 확인하였고, 이를 참고하여 실험체 부재를 설계하였다. 실험체는 총 3개로 기존 C형강을 사용한 모듈러 접합부 형상인 CC 실험체와 특수 블록을 사용한 모듈러 접합부 CS 실험체 2개를 계획하였다. 모듈러 접합부의 기둥 부재는 동일하게 □-250×150×12를 사용하였다. CC 실험체의 경우 바닥보 C-250×150×9, 지붕보 C-250×150×6을 사용하였다. CS 실험체의 경우 바닥보 □-250×150×9, 지붕보 □-250×150×6을 사용하여 제작하였다.

Table 1은 실험에 사용된 모듈러 접합부의 설계를 위해 다양한 설계식을 참고하여 이론 계산한 것이다. 모듈러 접합부의 휨강도 계산 및 설계를 위해 건축물 강구조 설계기준(KDS 41 31 00)의 설계식을 참고하여 이론 계산을 진행하였다[7]. CC 실험체와 CS 실험체의 보 부재는 모두 횡좌굴영역이 비탄성횡좌굴구간(Zone 2)에 해당하고, 이에 맞는 횡좌굴강도를 산정하여 보 부재의 휨강도를 계산하였다. 기둥 부재는 보 파괴형 실험으로 진행하기 위해 소성모멘트로 계산하였다. CS 실험체의 특수 블록은 기둥과 보가 교차되는 지점으로 패널 존으로 가정하여 설계를 진행하였다. 각 실험체의 볼트는 M24(F10T)를 사용하였으며, 볼트 설계는 밑면 전단력을 수직으로 분포시킨 층별 횡하중에 저항하는 것으로 가정하여 계산하였다. 계산을 통해 모듈러 접합부 실험체당 필요한 볼트 개수는 2개로 산출되었다.

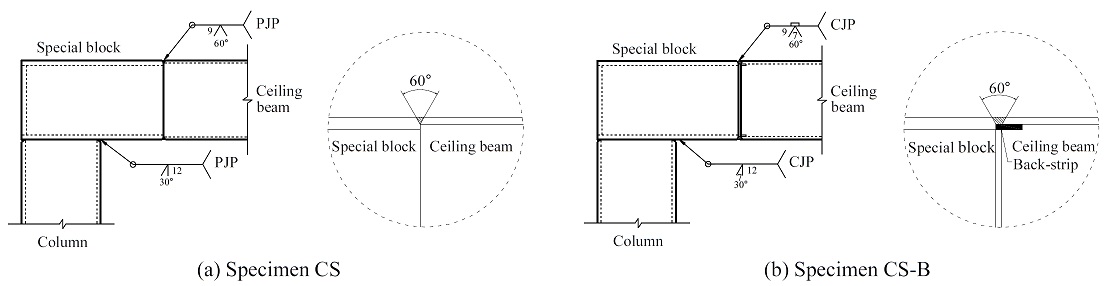

선행연구 실험의 경우 모듈러 접합부의 용접부 파괴로 인해 접합부의 성능 발휘를 하지 못하였다[6]. 따라서 본 연구에서는 선행연구의 문제점을 해결하기 위해 용접 방법을 변수로 하여 특수 블록을 사용한 모듈러 접합부 실험체 2개를 계획하였다. CS 실험체의 경우 Fig. 5(a)와 같이 각형강관의 뒷댐재 사용 시 시공 측면에서의 어려움을 고려하여 부분용입용접(PJP)으로 제작하였다. 부분용입용접으로 제작 시 접합부가 충분한 강도를 발휘하기 전 용접부 파괴가 먼저 발생할 수 있으므로, CS-B 실험체의 경우 모재에 미리 뒷댐재를 용접하여 Fig. 5(b)와 같이 완전용입용접(CJP)으로 제작하였다.

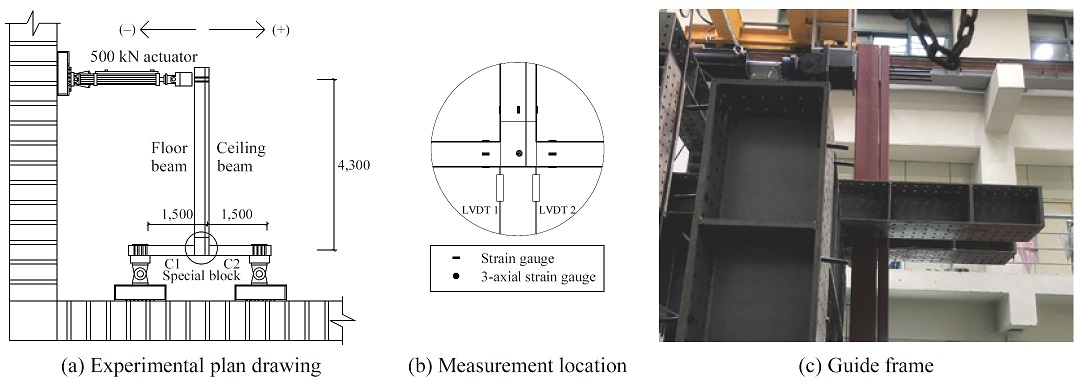

실험체는 Fig. 6(a)와 같이 설치하였으며. 실험체의 변형 측정은 Fig. 6(b)와 같이 스트레인 게이지와 LVDT를 사용하였고, 가력부에 줄변위계를 설치하여 측정을 진행하였다. 그리고 실험체의 횡변위를 잡아주기 위하여 Fig. 6(c)와 같이 가이드 프레임을 설치하였다.

본 실험에서 가력은 건축물강구조설계기준(KDS 41 31 00)의 재하 이력을 참고하여 500 kN 용량의 액추에이터로 가력하였으며, 가력 속도는 0.05 mm/sec의 속도로 변위 제어로 진행하였다[7]. 모든 실험체는 층간 변위 4 %까지 반복 가력하였으며, 액추에이터의 가동 범위를 고려하여 반복 가력 후 단조 가력을 수행하였다.

3. 실험결과

3.1 재료시험결과

본 실험에 앞서 실험체에 사용된 강재는 SM355로 금속재료 인장시험편(KS B 0801)에서 판 모양 정형 시험편 5호에 따라 제작하였으며, 시험 방법은 금속재료 인장시험방법(KS B 0802)을 따라 진행하였다[8],[9]. Table 2는 재료시험결과로, 연신율 측정계로 강재의 연신율을 측정하였으며 용접 구조용 압연 강재(KS D 3515)에서 제시하는 기계적 성질을 만족하는 것으로 나타났다[10].

3.2 실험체 구조성능평가

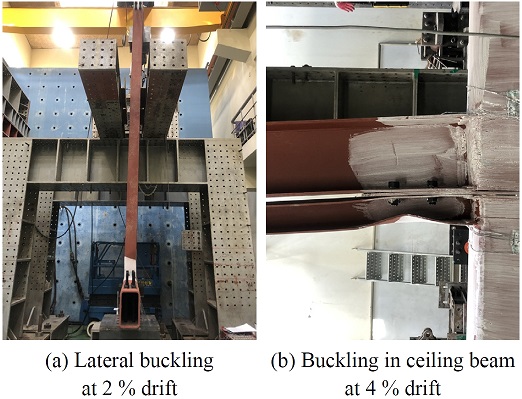

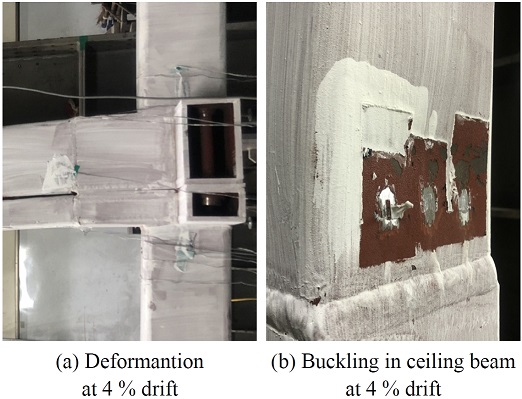

CC 실험체의 경우 층간 변위 2 %까지 큰 변형이 보이지 않았으나 이후 Fig. 7(a)와 같이 횡좌굴 현상이 나타났다. 추가적인 가력 실험을 진행하여 층간 변위가 4 %까지 발생하였을 때 Fig. 7(b)와 같이 지붕보의 플랜지에서 압축 좌굴이 발생하는 것을 확인하였다.

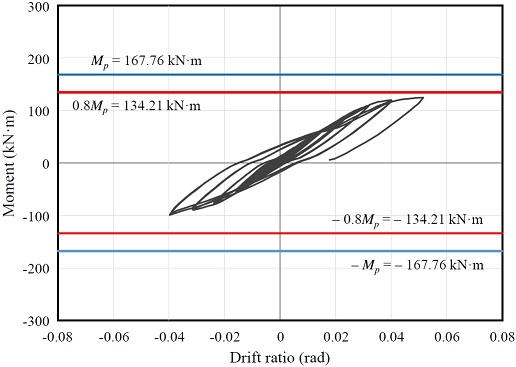

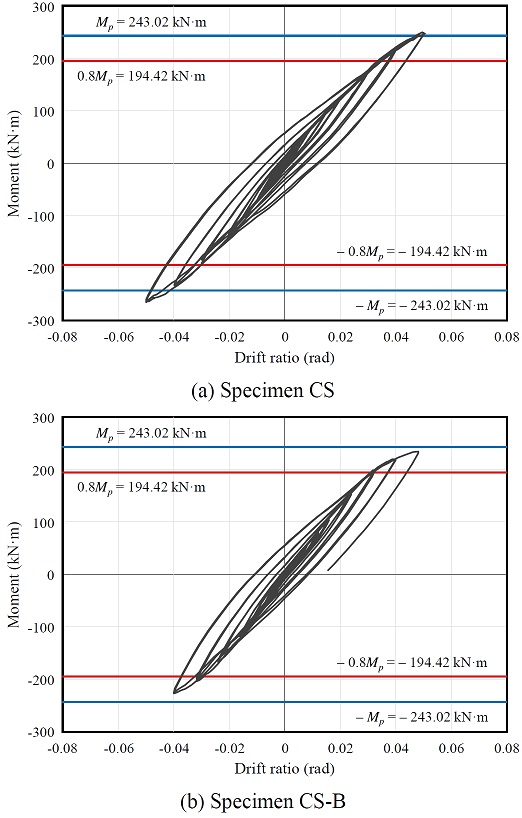

Fig. 8은 CC 실험체의 모멘트-층간 변위 곡선으로, 실험체는 층간 변위 4 %일 때 항복이 일어나기 시작하였다. 층간 변위는 특수모멘트골조 기준인 0.04 rad을 만족하는 것으로 나타났으나, 그때 모멘트는 보의 소성모멘트의 80 %인 134.21 kN·m을 만족하지 못하는 것으로 나타났다.

CS와 CS-B 실험체의 경우 모두 동일한 결과가 나타났다. 두 실험체 모두 Fig. 9과 같이 항복할 때까지 실험체에 국부적인 항복은 나타나지 않았다. 추가 가력 실험을 진행한 결과 층간 변위 4 %에 도달하였을 때, Fig. 9(b)와 같이 지붕보 압축 플랜지에 좌굴이 발생하였다.

Fig. 10은 CS와 CS-B 실험체의 모멘트-층간 변위 곡선으로, 층간 변위 4 %일 때 실험체에서 항복이 일어나기 시작하였다. 층간 변위는 특수모멘트골조 기준인 0.04 rad을 만족하는 것으로 나타났으며, 그때 모멘트 또한 각각 보의 소성모멘트의 80 %인 194.42 kN·m을 각각 만족하는 것으로 나타났다.

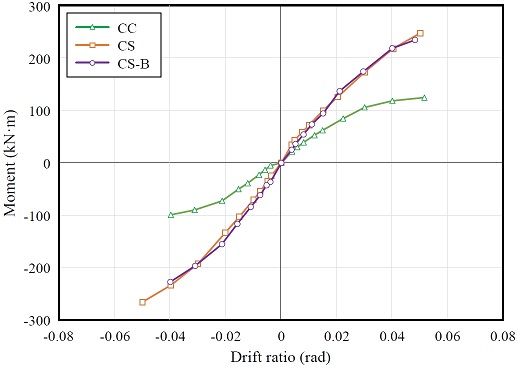

Table 3는 실험결괏값을 정리한 것으로, 초기 강성은 CC 실험체의 경우 0.21 kN/mm, CS와 CS-B 실험체의 경우 각각 0.39 kN/mm, 0.37 kN/mm로 나타났다. 항복모멘트는 초기 기울기와 예상 최대강도의 수평선의 교점을 수직으로 내려, 실험체의 곡선과 교점으로 평가하였다. 각 실험체의 항복모멘트는 CC 실험체의 경우 116.06 kN·m, –96.13 kN·m, CS 실험체는 238.26 kN·m, –258.63 kN·m, CS-B 실험체는 231.44 kN·m, –224.43 kN·m으로 나타났다. 이를 통해 CS 실험체가 CC 실험체에 비해 강도적인 측면에서 약 2배 정도 높은 것으로 나타났다.

Fig. 11은 앞선 실험들의 단조화시킨 모멘트-층간 변위 곡선으로, 특수 블록을 사용한 모듈러 접합부의 성능이 기존 모듈러 접합부보다 우수하다는 것을 확인할 수 있다.

앞선 실험결과를 통해 특수 블록을 사용한 모듈러 접합부 사용 시 시공성과 구조 성능이 증가하는 것을 확인하였다. 추가적인 실험으로 최적의 형상을 가지는 특수 블록을 제시하기에는 어려움이 있어, 본 논문에서는 범용 유한요소해석 프로그램인 ABAQUS를 활용하여 모듈러 접합부의 모델링 및 해석기법에 대해 제시하고자 한다.

4. 유한요소해석

4.1 유한요소해석 모델링

유한요소해석 수행을 위해 ABAQUS/CAE와 ABAQUS/Standard를 사용하였으며, 재료 물성치는 재료 시험편의 인장시험 시험값을 사용하였다[11],[12]. ABAQUS 프로그램을 사용하기 위해서 응력과 변형률은 진응력과 진변형률로 변환하여 입력하여야 하며, 이는 재료시험에서 얻은 응력-변형률 값을 아래의 식들을 활용하여 변환하여 입력하였다.

| (1) |

| (2) |

여기서, σtrue : 진응력, σeng : 공칭응력, : 진소성변형률, εeng : 공칭변형률.

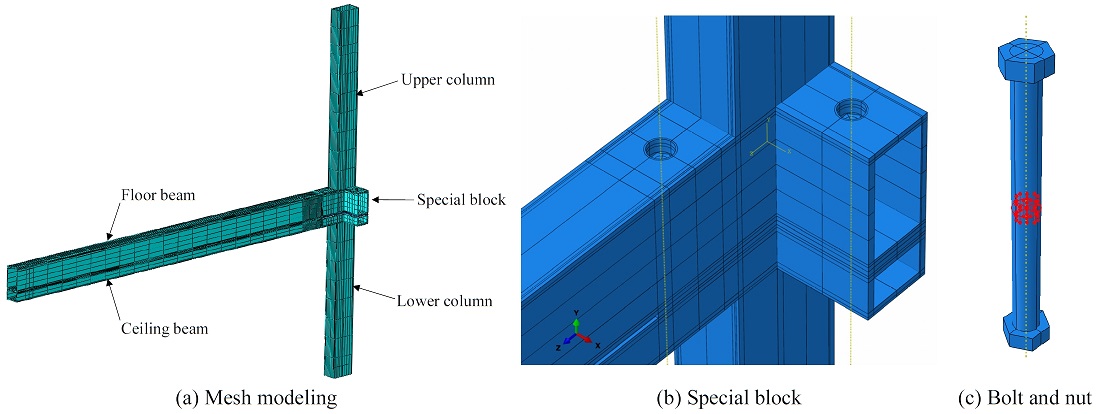

ABAQUS 모델링은 실험체의 대변형을 고려하여 8개의 절점을 가진 3차원 솔리드 요소로 진행하였으며, 해석 속도의 증가와 해석의 안전성을 위해 저감적분요소를 사용하였다. 부재 간 접촉 요소는 General Contact 요소에 Penalty 조건으로 철과 철의 마찰계수인 0.5를 입력하였다. 지지조건은 유한요소해석 프로그램의 해석의 안전성을 위해 실제 실험체와는 달리 하부 기둥은 힌지, 상부 기둥은 롤러로 설정해주었다.

Fig. 12는 ABAQUS 모델링을 구현한 모습으로, Fig. 12(a)에서 모델링의 메쉬 형태를 확인할 수 있다. 특수 블록은 Fig. 12(b)와 같이 실험체와 동일하게 모델링을 진행하였으며, 해석에 사용된 볼트는 Fig. 12(c)와 같이 Bolt load 기능을 활용하여 장력을 도입하였다. 실제 실험체에 사용한 M24(F10T) 고력 볼트의 제원을 활용하여 모델링 후, 설계볼트장력 237 kN을 적용하였다.

4.2 실험체 유한요소해석결과

ABAQUS를 통한 특수 블록의 모델링 및 유한요소해석 기법의 신뢰성을 확인하기 위해 실제 실험체와 ABAQUS 모델링의 결괏값 비교분석을 진행하였다. 실제 실험과는 달리 ABAQUS 모델링은 반복 가력을 진행하지 않고 층간 변위 5 %까지 단조 가력을 진행한 것으로 수행하였다.

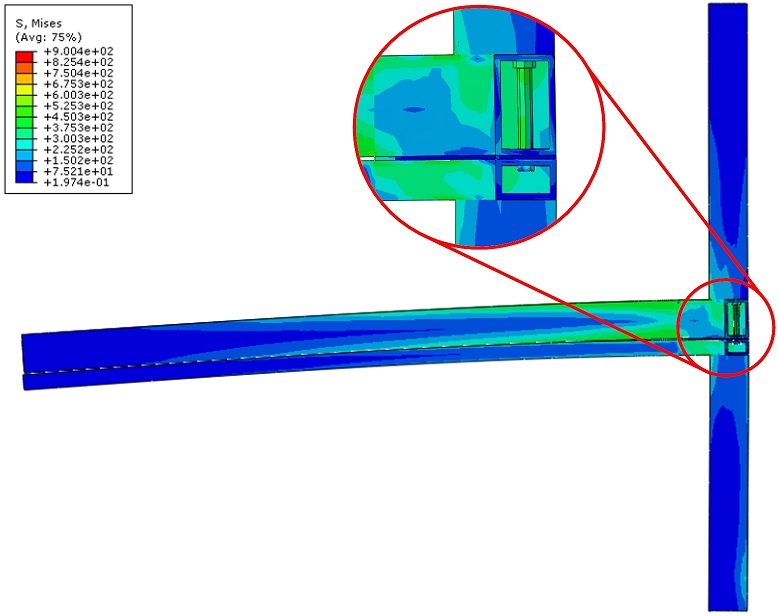

Fig. 13은 실제 실험체와 동일한 규격으로 설계한 모델링으로, 0.05 rad의 층간 변위가 발생했을 때의 von Mises 응력도이다. 실제 실험결과와 동일하게 실험체에는 큰 파괴 형상은 나타나지 않았으며, 특수 블록에 응력이 집중되는 것을 확인할 수 있다.

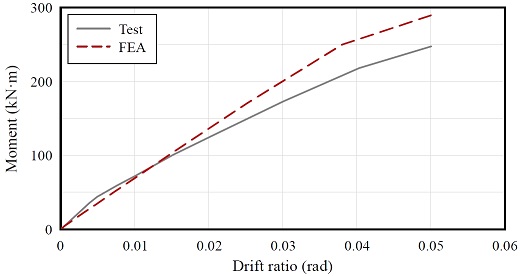

Fig. 14은 실제 CS 실험체와 해석을 진행한 모델링의 모멘트-층간 변위 단조화 곡선이다. 해석 결과 초기강성은 실제 실험결과와 유사하게 나타나는 것을 확인하였다. 하지만 실제 실험체에서 먼저 항복이 발생하였으며, 모멘트는 0.04 rad에서 해석결과의 84 %로 나타났다. 이는 실제 실험의 경우 반복 가력과 구조물의 양단힌지로 인해 볼트 장력의 감소가 발생하여, 실제 실험결과가 해석결과보다 먼저 항복이 발생했다 판단된다. 따라서 유한요소해석의 신뢰성 확보를 위해 볼트 장력에 대한 변수해석을 진행하였다.

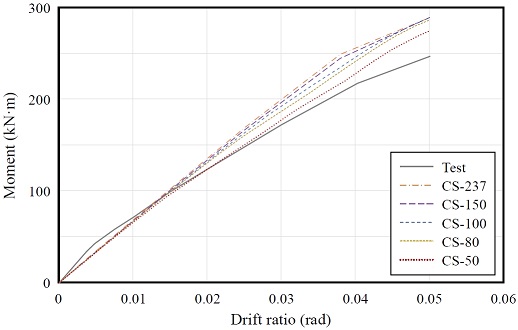

4.3 유한요소해석 기법 검증

앞선 결괏값 비교를 통해 높은 신뢰성을 가지는 ABAQUS 모델링과 해석기법을 확인하기 위하여 볼트 장력의 변수해석이 필요하다고 판단되었다. Table 4는 변수해석에 사용한 모델의 일람표로, 실제 실험체와의 비교를 위해 모멘트-층간 변위 곡선에서 기울기의 변화를 보이는 항복지점 0.04 rad 지점에서의 모멘트비를 구해 비교를 진행하였다. 모멘트는 실제 실험체의 경우 0.04 rad 지점에서 217.69 kN·m로 나타났다. 유한요소해석을 진행한 CS-237, CS-150, CS-100, CS-80, CS-50 모델링은 각각 258.23 kN·m, 252.63 kN·m, 246.54 kN·m, 241.57 kN·m, 228.39 kN·m이고, 이때의 모멘트비는 1.18, 1.16, 1.13, 1.11, 1.04로 나타났다.

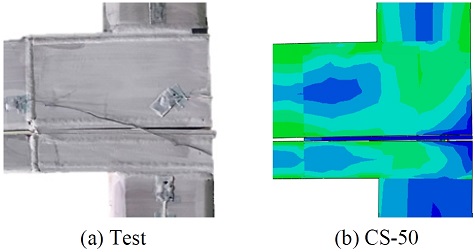

Fig. 15은 실험을 진행한 실험체와 유한요소해석을 진행한 CS-50 모델링의 모듈러 접합부 특수 블록의 형상이다. 특수 블록의 형상 비교를 통해 실제 실험에서 접합부의 일체화가 이루어지지 않았음을 확인할 수 있고, 이는 볼트 장력의 감소에 따라 발생한 것으로 판단하였다. 볼트 장력을 감소시킨 유한요소해석 모델링이 유사한 형상을 보이는 것을 통해 볼트 장력의 감소가 실제 실험에서 영향을 준 것으로 사료된다.

Fig. 16은 ABAQUS 유한요소해석결과를 모멘트-층간 변위 곡선으로 나타낸 것이다. 변수해석 결과 볼트의 장력이 감소할수록 실제 실험결과와 유사하게 나타나는 것을 확인하였다. 볼트의 장력이 50 kN일 경우 실제 실험과 근접한 결과가 나타났다. 이를 통해 반복 가력으로 인해 발생하는 볼트 축력의 감소를 추가적인 변수해석 시 적용시켜 해석을 진행하여야 한다는 것을 확인하였다.

5. 결 론

본 논문에서는 기존에 사용되고 있는 모듈러 접합 공법에 대한 개선 방안을 제시하고 구조성능평가와 유한요소해석을 진행하였다. 이를 통해 다음과 같은 결론을 도출하였다.

- (1) 보 접합 공법을 사용한 모듈러 접합부에서 특수 블록을 활용한 경우, 각형강관의 사용으로 비틀림 강성 및 구조 성능이 우수하다는 것을 확인하였다. 또한 특수 블록을 활용한 경우 부재 크기의 감소와 시공성 향상을 통해 경제적인 효과를 얻을 수 있을 것이라 사료된다.

- (2) 실제 실험결과를 통해 특수 블록을 활용한 CS 실험체는 국내 기준에 따른 특수모멘트골조 구조성능을 만족하는 것으로 나타났으며, 기존 모듈러 접합부를 대체할 충분한 방법으로 판단된다.

- (3) 실제 실험과 동일한 규격으로 유한요소해석을 진행한 결과 초기 강성은 유사하나, 실제 실험체에서 먼저 항복이 발생하였다. 이는 실제 실험체의 반복가력으로 인한 볼트 장력의 감소에 의한 것이라 판단하였고, 유한요소해석의 신뢰성 확보를 위해 볼트 장력에 대한 변수해석을 진행하였다.

- (4) 변수해석 결과 볼트의 장력이 감소할수록 실제 실험 결과와 유사하게 나타나며, 이를 토대로 특수 블록을 활용한 모듈러 접합부의 유한요소해석 모델링 및 해석기법을 제시하였다.

Acknowledgments

본 논문은 국토교통부/국토교통과학기술진흥원의 지원으로 수행되었음(과제번호 19CTAP-C152008-01).

이 논문은 대경권국토교통기술지역거점센터의 재원을 지원받아 수행된 연구임.

References

- Korea Institute of Civil Engineering and Building Technology (2020) Smart Construction Report, KICT, Vol.2 (in Korean), Korea.

- Lee, D.Y., Cho, B.H., Jung, D.I., and Jung, C.W. (2018) Seismic Performance Evaluation of Longitudinal Modular Unit with Post-Tensioned Connections, Proceedings of the Annual Conference of Korean Society of Steel Construction, KSSC, pp.177-178 (in Korean).

-

Chen, Z., Li, H., Chen, A., Yu, Y., and Wang, H. (2017) Research on Pretensioned Modular Frame Test and Simulations, Engineering Structures, Elsevier, Vol.151, pp.774-787.

[https://doi.org/10.1016/j.engstruct.2017.08.019]

-

Lee, S.S., Bae, K.W., Park, K.S., and Hong, S.Y. (2013) An Experimental Evaluation of Structural Performance for the Beam to Column Joints in Unit Modular System, Journal of Korean Society of Steel Construction, KSSC, Vol.25, No.3, pp.255-265 (in Korean).

[https://doi.org/10.7781/kjoss.2013.25.3.255]

-

Lee, S.S., Park, K.S., Hong, S.Y., and Bae, K.W. (2015) Behavior of C-Shaped Beam to Square Hollow Section Column Connection in Modular Frame, Journal of Korean Society of Steel Construction, KSSC, Vol.27, No.5, pp.471-481 (in Korean).

[https://doi.org/10.7781/kjoss.2015.27.5.471]

-

Oh, K., Kim, S.-H., Shin, K.-J., Yoon, B.-I., and Lee, K. (2020) Structural Performance Evaluation of Modular Connection Using Specially Fabricated Blocks, Journal of Korean Society of Steel Construction, KSSC, Vol.32, No.4, pp.257-267 (in Korean).

[https://doi.org/10.7781/kjoss.2020.32.4.257]

- Ministry of Land, Infrastructure and Transport (2019) Steel Structures Design Standard (KDS 41 31 00: 2019), Korea (in Korean).

- Korean Agency for Technology and Standards (2007) Test Pieces for Tensile Test for Metallic Materials (KS B 0801: 2007), Korea (in Korean).

- Korean Agency for Technology and Standards (2018) Method of Tensile Test for Metallic Materials (KS B 0802: 2003), Korea (in Korean).

- Korean Agency for Technology and Standards (2018) Rolled Steels for Welded Structures (KS D 3515: 2018), Korea (in Korean).

- Dassault Systèmes Simulia Corp. (2016) Abaqus/CAE User’s Guide, DSS, USA.

- Dassault Systèmes Simulia Corp. (2016) Abaqus Analysis User’s Guide, DSS, USA.