외장재 부착용 경량철골 서포트의 내진성능향상을 위한 접합 상세

Copyright © 2020 by Korean Society of Steel Construction

초록

경량철골부재는 구조물에 정착되므로 풍하중, 지진하중 등에 의한 구조물의 변형에 저항하며 부착된 패널의 무게로 인해 발생하는 하중을 전달받는다. 기존 경량철골부재의 수직·수평부재 접합은 줄용접 접합하는 것을 권장하나 시공성이 결여되는 이유로 점용접 접합방식이 주로 사용되고 있는 실정이다. 이러한 용접접합방식은 용접 시 발생하는 스파크로 인한 화재의 위험성 등의 단점이 있으며 면내방향으로의 변형능력이 부족하여 내진성능이 떨어진다. 본 연구에서는 기존 접합방식의 단점을 개선하기 위한 접합 상세를 제안하고자 한다. 또한 외장재 경량철골부재 시스템의 정착부, 연결부가 아닌 접합부만을 고려하여 정적실험을 진행한다. 실험을 통해 기존 접합상세의 내진성능 및 문제점을 파악하고, 제안한 접합상세와 기존 접합상세의 접합부 강도, 변형능력 및 누적 흡수 에너지량을 비교분석하고자 한다.

Abstract

The support system is anchored in the structure, so the load is transmitted according to the deformation of the structure due to wind loads, seismic loads, etc. Therefore, the support systems must have the ability to accommodate the deformation of the structure. In principle, the vertical and horizontal member connection of support systems should be line welding, but the spot welding method is mainly used due to the lack of constructability. The welding connection has disadvantages such as the risk of a fire accident due to sparks during welding and vulnerable deformation capacity in the in-plane direction. In this study, propose a connection detail to improve the disadvantages of the existing connection method. Also, the static test is planned to take into account only the connection, not the anchorages and joint of the support system. Through experiments, it is intended to grasp the problems of the existing connection detail and comparatively analyze joint strength, deformation capacity, and cumulative absorption energy.

Keywords:

Nonstructural components, Cladding, Support system, Connection details, Seismic performance키워드:

비구조요소, 외장재, 경량철골부재, 접합부, 내진성능1. 서 론

외장재는 구조내력을 부담하지 않고 건축물의 외관을 장식하기 위하여 커튼월, 금속패널, 석재패널, 치장벽돌 등 다양한 형태로 구성된 건축 비구조요소에 해당한다[1]. 이중 금속패널, 석재패널 등을 부착하기 위하여 기둥, 보 혹은 벽체에 경량철골부재를 설치하여 시공하는 방법이 주로 사용되고 있다. 경량철골부재는 수직부재와 수평부재로 구성되고 구조물에 정착되므로 풍하중, 지진하중 등에 의한 구조물의 변형에 저항하며 부착된 패널의 무게로 인해 발생하는 하중을 전달받는다. 경량철골부재는 구조물의 변형을 수용할 수 있는 능력을 보유해야 하며, 자체손상 및 외장재 낙하는 인명피해와 연관되어 있으므로 이러한 손상을 방지하기 위한 내진성능을 확보할 필요성이 있다.

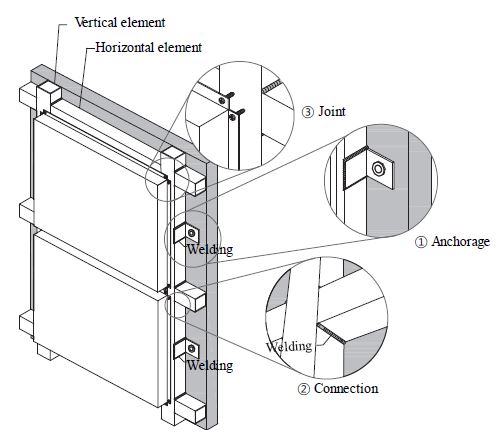

외장재 경량철골부재 시스템은 크게 Fig. 1에 나타낸 바와 같이 정착부(anchorage), 접합부(connection), 연결부(joint) 세 가지로 구성된다. 경량철골부재와 구조물이 부착되는 부위를 정착부, 경량철골부재와 패널이 부착되는 부위를 연결부라 칭하며 접합부는 수직부재와 수평부재가 접합되는 부위를 의미한다. 접합부는 줄용접 접합하는 것을 권장하나 하부용접이 어렵고 용접량이 많아 시공성이 결여되는 이유로 점용접 접합방식이 주로 사용되고 있는 실정이다. 이러한 용접접합방식은 전문용접공 및 용접포 설치 등으로 인한 시공성 결여, 용접시 발생하는 스파크(불티)로 인한 화재의 위험성 등의 단점이 있으며 면내방향(in-plane)으로의 변형능력이 부족하여 소규모 지진에서도 접합부의 용접부가 파단되어 충분한 변형능력을 확보하지 못할 우려가 있다.

외장재 부착용 경량철골 접합부에 대한 연구는 전무하며 국내 연구진들에 의하여 용접접합방식의 화재 위험성 및 취약한 변형능력을 보완하여 파스너와 볼트만으로 접합할 수 있는 볼트접합방식으로 시공된 경량철골부재의 내진성능평가를 위한 진동대실험이 수행된 바 있다[2],[4].

본 연구에서는 점용접접합방식, 볼트접합방식 등 기존 접합방식의 단점을 개선하기 위한 접합 상세를 제안하고자 한다. 또한 외장재 경량철골부재 시스템의 정착부, 연결부가 아닌 접합부만을 고려하여 정적실험을 진행한다. 이를 통해 기존 상세의 내진성능, 문제점을 파악하고 제안한 접합부 상세와 비교분석하고자 한다.

2. 경량철골부재 접합방식

2.1 기존 접합방식

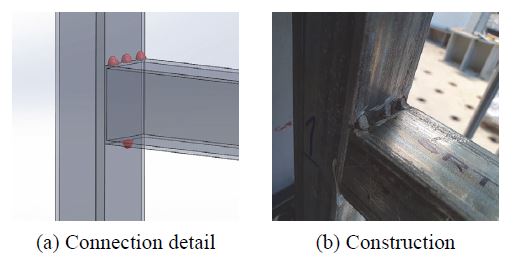

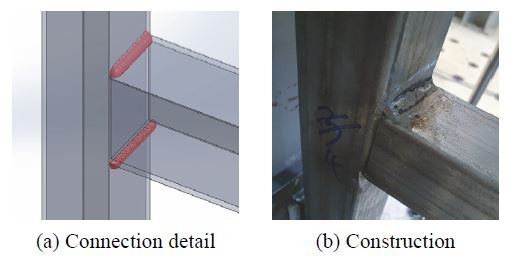

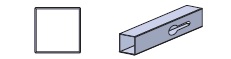

경량철골부재는 접합방식에 따라 용접접합 및 무용접접합으로 분류되며 용접접합방식은 Fig. 2와 같이 상부 2점 혹은 3점, 하부 1점을 용접하는 점용접 접합방식과 Fig. 3과 같이 전체용접하는 줄용접 접합방식이 있다. 하지만 전술한 바와 같이 단점이 있으므로 이를 보완하기 위해 현장에서 접합부의 용접이 불필요한 무용접접합방식이 제안되었다.

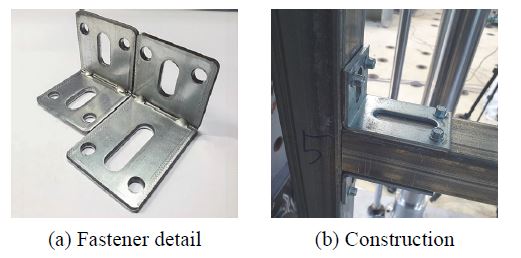

무용접접합방식 중 직결피스 접합방식은 시중에 보급되는 파스너의 양끝 홀을 통해 피스를 수직, 수평부재에 관통시켜 접합하는 방식으로 너트체결이 되지 않으나 볼트접합 방식은 온도계 모양의 홀을 계획하여 볼트와 너트가 체결이 가능하도록 개량한 접합방식이다.

직결피스 접합방식은 접합부가 무용접방식이므로 접합부 자체의 면내방향 변형능력이 우수할지 모르나, 실제 시공시에는 Fig. 1에 나타낸 정착부의 상세와 같이 정착부에 위치한 파스너는 결속력을 확보하기 위해 수직부재에 용접접합하여 시공하므로 여전히 화재의 위험성이 존재한다. 반면 온도계 모양의 홀을 이용해 볼트접합 하는 방식은 정착부의 파스너가 위치하는 곳에 수직부재의 홀이 계획되어있어 정착부 또한 볼트접합되므로 경량철골 시스템 전체의 무용접화가 가능하다.

2.2 제안방식

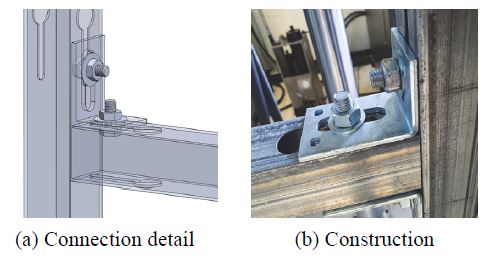

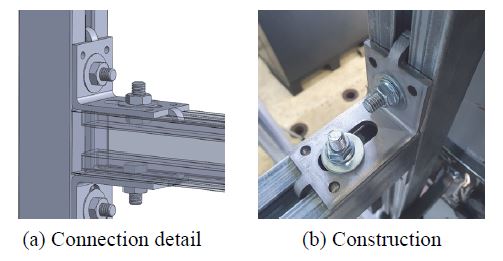

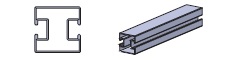

온도계 모양의 홀을 이용해 볼트접합 하는 방식의 경우 정착부 시공 시 벽체 및 기둥, 보와 같은 구조부재의 매립철근으로 인하여 천공이 어려울 시 재천공하여 정착 위치를 지정하게 되는 경우가 발생한다. 이때 정착부의 앵커와 미리 계획된 홀이 파스너로 연결되기 어려운 경우 불가피하게 용접접합을 실시하고 있는 실정이다. 이러한 단점을 보완하기 위하여 프로파일 각관을 사용해 정착부의 무용접화를 보다 용이하게 시공할 수 있는 방식을 제안하고자 한다. 프로파일 각관을 사용해 시공방식은 프로파일 각관의 레일형 홈을 통해 볼트를 이동시켜 시공하고자 하는 지점에 위치시킬 수 있다. Fig. 6은 접합부의 상세 및 시공상세를 나타낸다.

3. 실험계획

3.1 실험 변수

본 연구에서는 두 가지 용접 접합방식과 실무에서 일부 사용되는 무용접 접합 대표모델을 고려하여 제안모델을 포함한 5가지 접합상세 및 각관의 두께를 변수로 하였다. 총 실험체 변수는 10개이며 Table 1에 나타내었다.

3.2 실험 방법

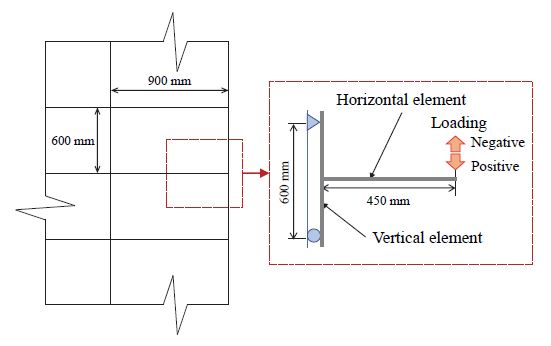

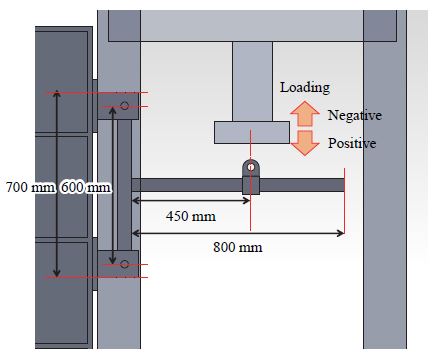

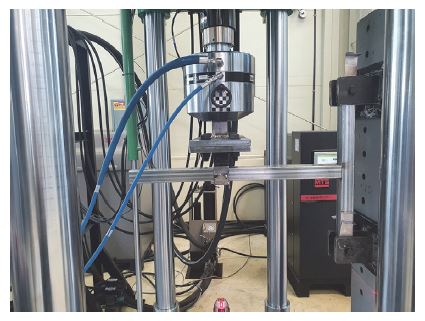

외장재 패널의 크기는 가로, 세로 길이별 다양하게 적용되고 있으나, 실험체는 국내에서 가장 널리 사용되는 규격 중 하나인 가로 900 mm, 세로 600 mm 패널을 적용하는 모델을 대상으로 한다. Fig. 7은 실험체의 개념도를 나타낸다. 수직부재의 자유단은 핀접합으로 가정하고 가력지점은 수평부재 중앙부로 하여 수직부재로부터 450 mm 떨어진 지점으로 설정하였다[5],[6].

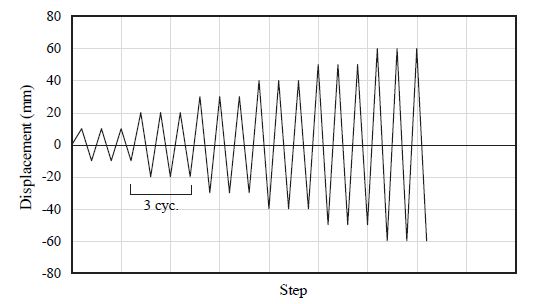

패널을 적용한 경량철골부재에 대한 진동대 실험의 선사례는 여럿 있으나[2],[4], 접합부의 반복가력 실험은 선사례가 전무한 실정이다. 본 연구에서는 접합부의 파괴시까지 실험을 진행하기 위하여 10 mm(변형각 0.02 rad)진폭으로 3 cycles 점증 반복가력을 실시한다. 실험체의 파단이 발생한 경우 혹은 장비의 용량에 도달한 경우 실험을 종료한다. Fig. 10은 가력 패턴을 나타낸다.

4. 실험결과

4.1 하중-변위이력

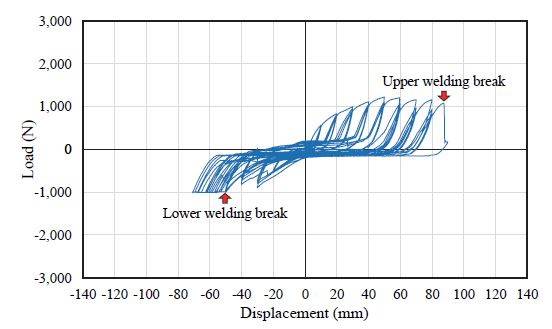

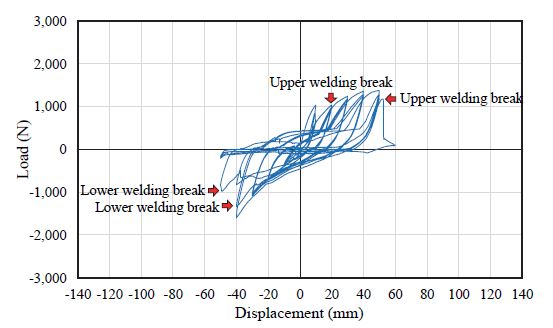

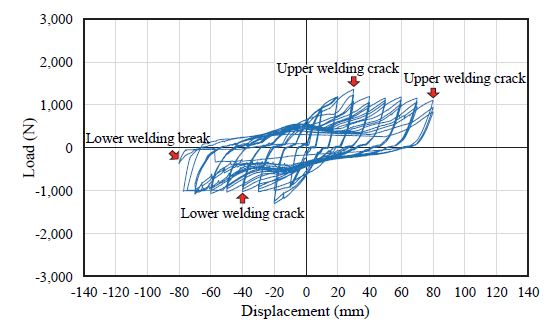

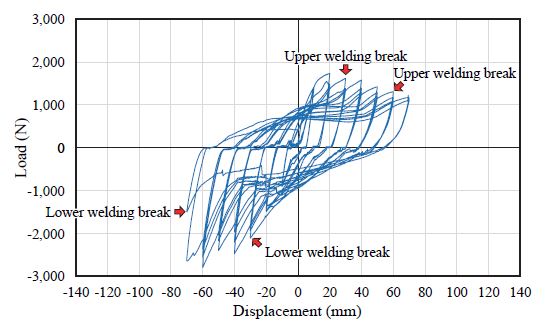

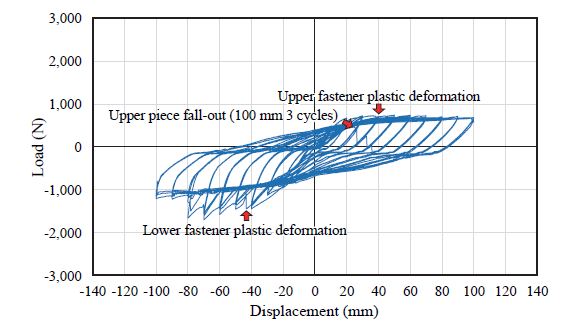

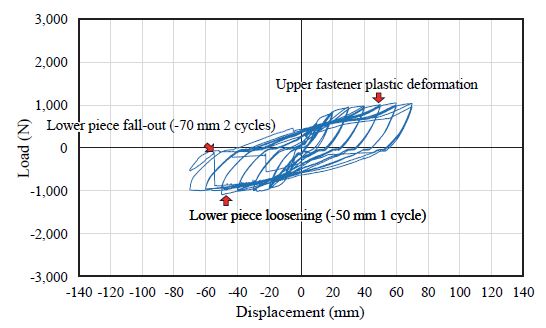

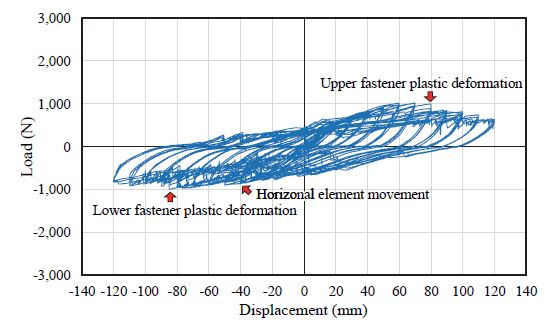

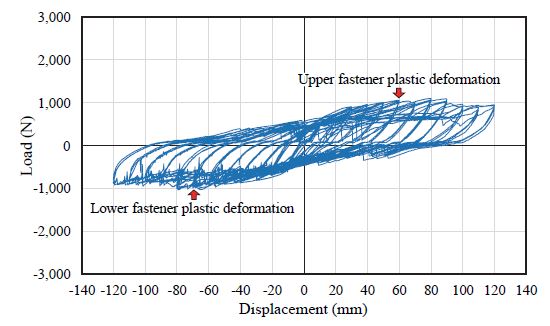

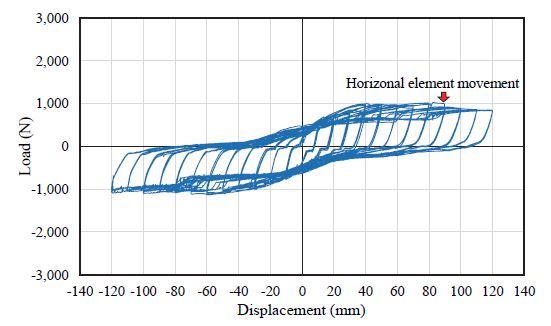

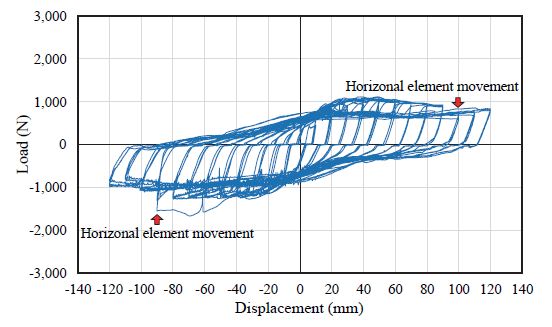

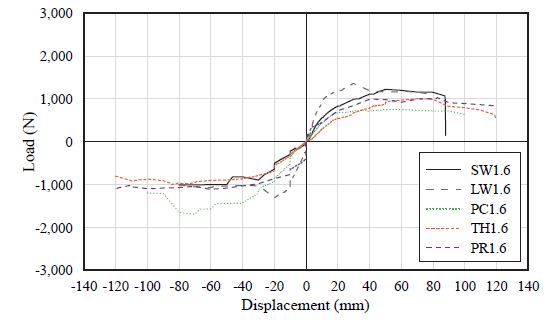

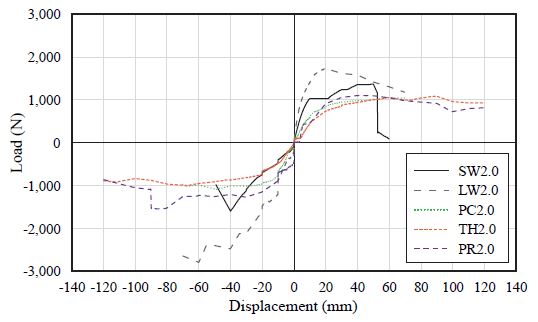

실험결과에 따른 하중-변위이력은 Figs. 11-20과 같으며 그래프 내에 주요 손상지점을 도식화하였다. Figs. 21-22에 경량철골부재의 두께에 따라 각 실험체별 실험결과의 peak점을 연결한 하중-변위 곡선을 나타내었다. 각 실험체의 변위 이력거동을 살펴보면 공통적으로 핀칭현상이 발견된다. 핀칭현상은 힘의 방향이 바뀔 때 하중의 큰 변화 없이 변형만 발생하는 현상으로 강재의 경우 부재의 파괴나 부재사이의 틈에 의해 나타난다. 본 실험의 경우 힌지로 지정한 수직부재 양단부 볼트구멍의 유격이 주원인으로 판단된다.

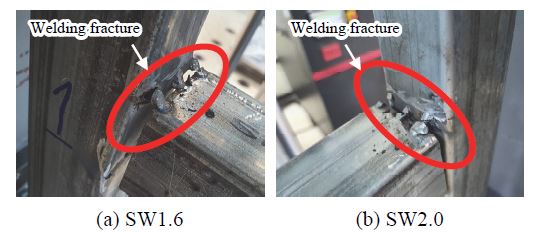

점용접 상세를 적용한 SW 실험체의 경우 상부 3점, 하부 1점 용접하므로 상·하부 접합상세 차이에 따라 정·부방향의 거동차이가 발생했다. Fig. 11과 Fig. 12는 각각 SW1.6 실험체와 SW2.0 실험체의 하중-변위곡선을 나타낸다. SW1.6의 경우 부방향 50 mm(0.11 rad) 이전단계에서는 변위에 저항하였으나 부방향 50 mm 가력단계에서 하부 1점 용접부가 파단되며 하중제거 시 급격한 내력저하가 발생하였다. 이후 정방향 90 mm(0.20 rad) 가력단계에서 상부 3점 용접부가 파단되어 실험을 종료하였다. SW2.0의 경우 SW1.6과 유사한 거동을 보였으며 부방향 40 mm(0.09 rad) 가력 시 하부 용접부가 파단된 이후 정방향 60 mm(0.13 rad) 가력단계에서 상부 용접부가 파단되어 실험을 종료하였다.

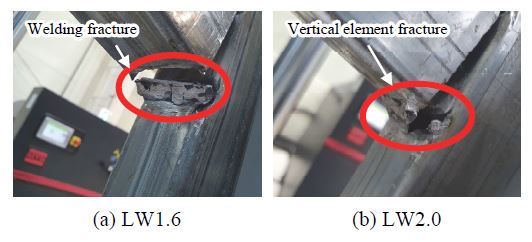

줄용접 상세를 적용한 LW1.6 실험체 및 LW2.0 실험체의 하중-변위 곡선을 각각 Fig. 13과 Fig. 14에 나타내었다. LW1.6의 경우 부방향 40 mm(0.09 rad) 가력 시 하부 용접부의 균열이 발생하였으며 이후 부방향 80 mm(0.18 rad) 가력 시 수평부재 하부가 파단되어 실험을 종료하였다. 반면 LW2.0의 경우 부방향 30 mm(0.07 rad) 가력 시 하부 수직부재에 균열이 발생하였으며 부방향 가력 시 지속적인 수직부재변형이 발생하며 내력이 상승하였다. 이후 부방향 70 mm(0.16 rad) 가력 시 수직부재의 변형과다로 인해 급격한 내력저하가 발생하여 실험을 종료하였다.

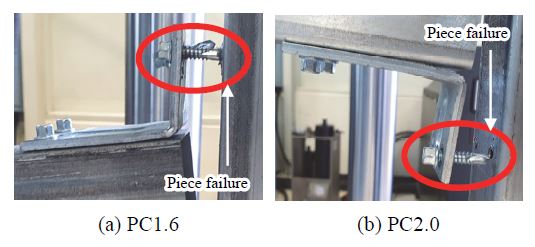

직결피스접합 상세를 적용한 PC1.6 실험체 및 PC2.0 실험체의 하중-변위 곡선을 각각 Fig. 15와 Fig. 16에 나타내었다. PC1.6의 경우 정방향 40 mm(0.09 rad) 가력 이후 파스너의 소성변형이 발생하였으며 정방향 100 mm(0.22 rad) 3 cyc.에서 상부 피스가 탈락하며 더 이상 제어변위에 저항하지 못하여 실험을 종료하였다. 반면 PC2.0의 경우 정방향 50 mm(0.11 rad) 가력 이후 파스너의 소성변형이 발생하였고 부방향 50 mm(0.11 rad) 가력 이후 하부 피스가 손으로 움직여질 정도로 느슨해지는 피해가 발생하였다. 이후 부방향 70 mm(0.16 rad) 2 cyc.에서 하부 피스가 탈락하여 실험을 종료하였다.

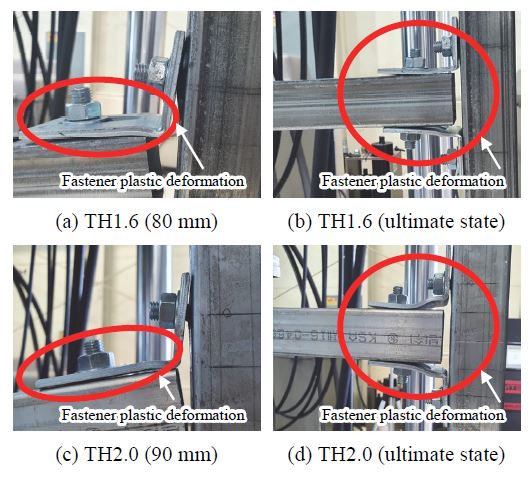

타공각관에 볼트접합상세가 적용된 TH1.6 실험체 및 TH2.0 실험체의 하중-변위곡선을 각각 Fig. 17과 Fig. 18에 나타내었다. TH1.6의 경우 정방향 80 mm(0.18 rad) 가력 이후 파스너가 소성변형됨에 따라 내력이 저하되었으나 최대 제어 변위(120 mm)까지 접합부의 파단이 발생하지 않았다. TH2.0의 경우 TH1.6과 유사하게 거동하였으며 정방향 90 mm(0.20 rad) 가력 이후 파스너가 소성변형됨에 따라 내력이 저하되었으나 최대 제어 변위까지 접합부의 파단이 발생하지 않았다.

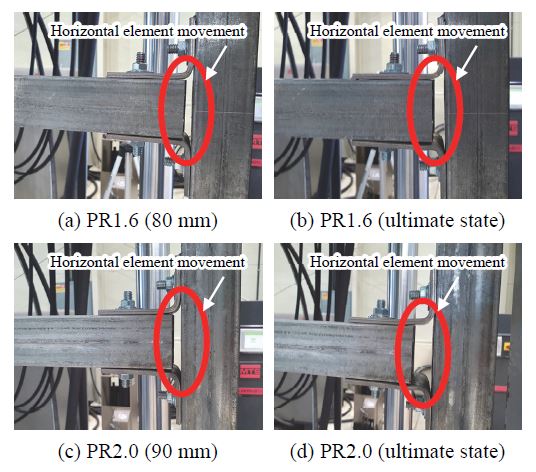

프로파일에 볼트접합상세가 적용된 PR1.6 실험체 및 PR2.0 실험체의 하중-변위곡선을 각각 Fig. 19와 Fig. 20에 나타내었다. PR1.6의 경우 TH 실험체에 비하여 보다 안정적으로 거동하였으나 정방향 90 mm(0.20 rad) 가력 이후 수평부재 및 볼트의 이동으로 인해 내력이 저하되었다. PR2.0 또한 수평부재 및 볼트의 이동으로 인해 내력이 저하되었으나, PR1.6, PR2.0 두 실험체 모두 최대 제어 변위까지 접합부파단이 발생하지 않았다.

4.2 종국 파괴모드

SW 실험체의 경우 상하부 용접상세가 다름에 따라 Fig. 11, Fig. 12에 나타낸 바와 같이 저항메커니즘의 차이를 보였다. SW1.6, SW2.0 두 실험체의 최대변위는 차이가 있었으나 각관의 두께와 무관하게 상부 3점용접부의 파단이 발생하며 실험이 종료되었다. SW 실험체의 종국파괴 사진을 Fig. 23에 나타내었다.

LW1.6 실험체의 경우 부방향 가력 시 수직부재의 균열이 발생하였으나 지속적으로 변형하지 않아 내력상승이 적은 반면 LW2.0 실험체의 경우 부방향 가력 시 접합부 하부의 수직부재가 변형하며 내력이 상승하였다. 최종적으로 LW1.6 실험체는 수평부재 하부가 파단되었으며 LW2.0 실험체는 수직부재가 파단되었다. LW 실험체의 종국파괴 사진을 Fig. 24에 나타내었다.

SW 실험체의 경우 상하 용접상세가 다름에 따라 저항메커니즘의 차이가 발생하였으나 LW 실험체의 경우 상하 용접상세가 같음에도 불구하고 Fig. 14에 나타낸 바와 같이 저항메커니즘의 차이가 발생하는 원인은 균질하지 않은 용접시공과 기둥부재의 열영향부 깊이에 따른 차이라고 판단된다.

PC 실험체의 경우 피스에 너트체결이 되어있지 않으므로 정·부방향 가력 시 모재와 피스의 나사산이 맞물리지 않을 경우 결속력을 상실하고 Fig. 25에 나타낸 바와 같이 피스가 탈락하게 된다. 피스의 탈락은 각관의 두께와 무관하며 피스가 탈락하는 즉시 변위에 저항하지 못하게 된다.

TH1.6 및 TH2.0 실험체는 접합부 상·하부의 파스너가 변형하며 변위를 수용하는 저항메커니즘을 보였으며 종국상태에 도달했을 때 두 실험체 모두 수평부재가 약 6 mm가량 이동하였다. 또한 정·부방향 80 mm 가력시 공통적으로 수직부재의 온도계 모양의 홀을 구성하기 위해 발생한 결손단면에서 배부름 현상이 나타났다. TH 실험체의 종국상태 사진을 Fig. 26에 나타내었다.

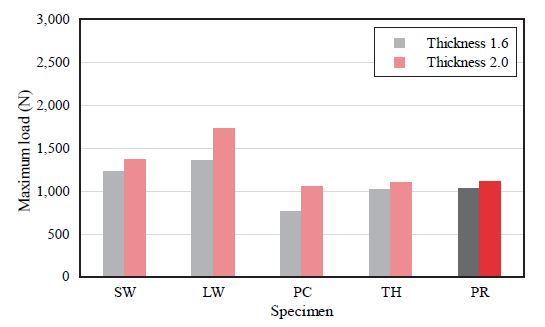

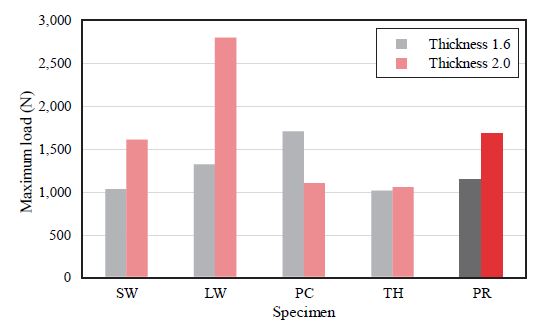

4.3 접합부 강도

Table 2에는 각 실험체별 정·부방향 최대하중 및 최대하중 시 변위를 나타내었다. PC 실험체의 부방향 최대하중을 제외한 4가지 접합상세모두 각관의 두께가 두꺼울수록 최대하중이 1.06배 - 1.7배가량 증가함을 확인할 수 있다. 대부분 실험체의 파괴모드는 부재의 찢김 혹은 파스너의 소성변형이며 각관 단면성능이 직접적인 원인은 아닌 것으로 판단된다. LW 실험체의 경우 부방향 가력 시 용접부의 파단이 아닌 수직부재 자체의 인장변형으로 인해 내력이 상승하여 타 실험체에 비하여 최대하중이 높게 나타났다.

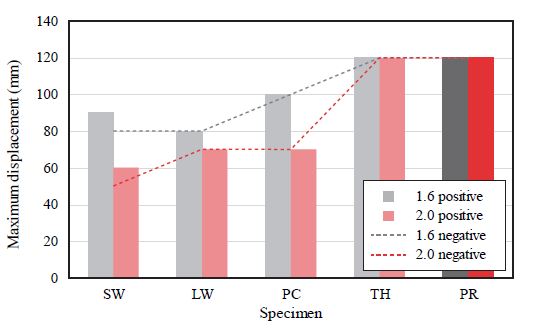

4.4 변형 능력

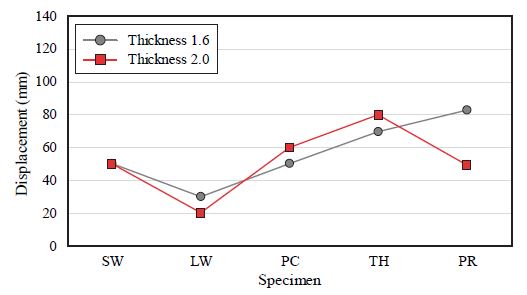

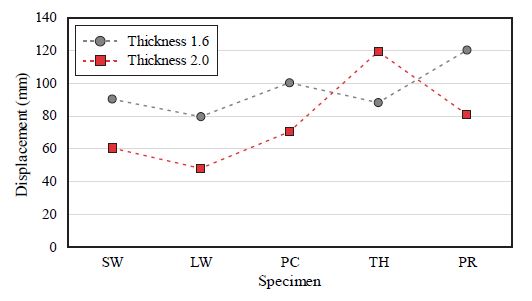

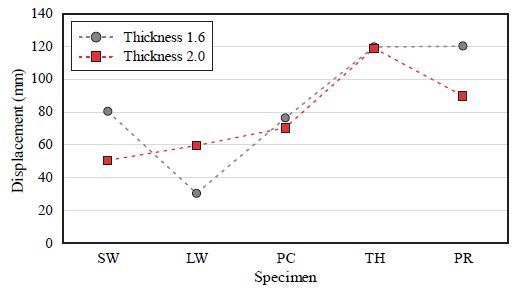

Table 2에 각 실험체의 최대하중 및 최대하중에서의 변위를 나타내었다. 각 실험체의 최대변위를 도식화하여 Fig. 28과 Fig. 29에 나타내었다. 최대변위는 용접방식을 적용한 SW, LW 실험체와 무용접 방식을 적용한 실험체 중 PC 실험체에서 각관이 얇을 경우 더욱 큰 값을 나타내었으며 이는 용접접합 및 피스접합 특성상 접합부의 불균일성, 접합성능의 불확실성에 따른 결과로 사료된다. TH, PR 실험체는 볼트접합이 충분한 강도저항을 하였고, 전반적으로 더블앵글 접합부의 거동을 보였다.

각 실험체의 최대하중 시 변위를 Fig. 31, Fig. 32에 나타내었다. 상기 접합부 강도에 나타낸 바와 같이 용접접합방식을 적용한 실험체가 무용접접합방식을 적용한 실험체보다 높은 강도를 가지는 것으로 나타난 반면 최대하중 시 변형량은 타 실험체에 비하여 낮은 값을 갖는 것으로 나타났다.

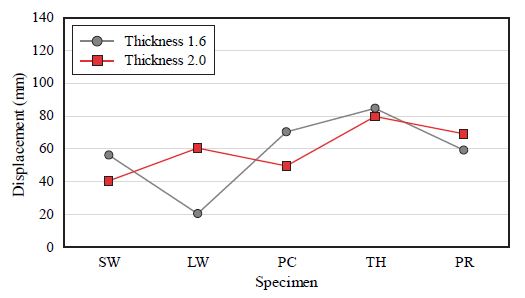

각 접합부의 내력이 80 %로 저하된 시점에서의 변형량을 Figs. 33-34에 나타내었다. 이때 내력저하가 발생하지 않은 실험체의 경우 최대변위로 대체하여 기록하였으며 용접접 합 방식의 실험체의 경우 용접균열 증가 혹은 파단으로 인한 내력저하가 주 원인이었다. PC 실험체의 경우 정방향에서 내력저하가 발생하지 않았으나 부방향에서 내력저하가 발생하였으며 이때 피스가 느슨해지는 피해가 발생하여 내력이 저하한 것으로 판단된다. TH, PR 실험체의 경우 부방향 가력 시 수평부재가 이동한 후 정방향 가력 시 내력이 저하됨에 따라 수평부재 이동으로 인한 접합부 저항메커니즘의 변화가 주 원인으로 판단된다.

4.5 누적 흡수에너지

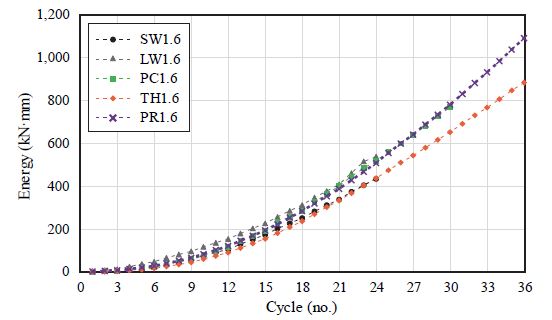

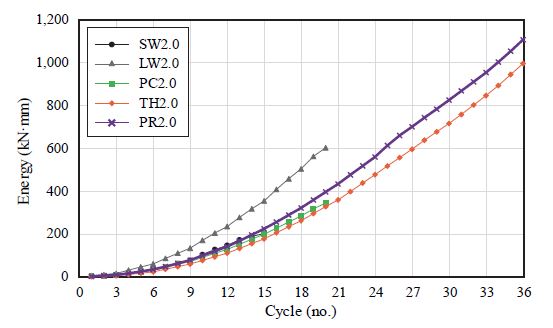

경량철골부재 접합부의 구조적 성능은 최대하중 혹은 최대변위만으로 단정짓기 어려우며, 목표강도 달성 여부, 변형 능력과 함께 에너지 흡수 능력을 고려할 필요성이 있다. 각 실험체의 하중-변위 이력곡선상의 면적으로 cycle 별 누적 에너지를 계산하여 Figs. 35-36에 나타내었다. SW 및 PC 방식의 경우 각관의 두께가 2.0 mm인 실험체가 1.6 mm인 실험체에 비하여 수용한 변위가 작았으며 그에 따른 누적에너지량이 더 적음을 확인할 수 있다. 반면 LW의 경우 각관의 두께가 2.0 mm인 실험체는 수직부재의 변형이 발생하여 1.6 mm 실험체에 비하여 최대하중이 1.7배가량 높게 측정됨에 따라 수용한 변위는 더 작으나 누적에너지량은 더 많음을 확인할 수 있다.

무용접 접합 중 PC 방식의 경우 각관의 두께와 무관하게 피스가 탈락하는 즉시 변위를 수용할 수 없는 상태에 도달함에 따라 각관의 두께가 2.0 mm인 실험체의 누적에너지량이 낮게 나타났다. 반면 TH 실험체 및 PR 실험체의 경우 각관의 두께가 1.6 mm에서 2.0 mm로 증가함에 따라 누적에너지량이 각각 1.13배, 1.02배 더 높게 나타났다. 이는 거의 유사한 수치이며 파스너가 에너지를 흡수한다는 것을 의미한다. 각관의 두께 차이에 따른 누적 흡수에너지의 편차가 작은 것은 자중감소 및 물량감소로 인한 시공상의 장점이다.

5. 결 론

본 연구에서는 외장재 시스템에 활용되는 경량철골부재 시스템의 접합부 성능을 확인하기 위한 정적실험을 진행하였다. 실험 변수는 국내 보편적으로 사용되는 경량철골부재 접합공법으로 각 실험체를 10 mm(2.2 %rad) 3 cycles씩 점증 반복가력하여 접합부 강도, 변형 능력 및 누적 흠수에너지량을 비교하였다. 본 연구의 주요 결과는 다음과 같다.

- (1) 종래의 시공방법인 용접접합 방식 중 점용접 접합방식은 상하 용접상세의 차이로 인한 정·부방향의 회전변형이 상이하게 나타났다. 또한 각관의 두께가 1.6 mm인 실험체에 비하여 2.0 mm인 실험체가 최대변위가 0.63배 낮아지는 결과를 얻을 수 있었다. 이는 접합부 용접 성능의 불확실성과 연관된다.

- (2) 줄용접 접합방식의 경우 각관의 두께가 2.0 mm일 때 최대하중이 다른 실험체에 대비하여 1.7배 - 2배 이상 높은 값을 가지는 것으로 나타났다. 이는 용접부의 균열이 아닌 수직부재 자체의 인장거동으로 인한 결과로 판단된다.

- (3) 무용접 접합방식 중 직결피스 접합방식은 각관의 두께와 무관하게 피스가 탈락하는 즉시 변위를 수용할 수 없는 상태가 된다. 이는 피스의 너트가 체결되지 않아 발생하는 결과로, 직결피스 접합방식을 사용하는 경우, 접합성능의 불확실성과 연관된다.

- (4) 무용접 접합방식 중 볼트접합방식은 온도계 모양의 홀, 프로파일 등 볼트접합방식을 적용하기 위한 각관의 형태와 무관하게 최대제어변위(120 mm)까지 변위를 수용하였다.

- (5) 볼트접합방식은 용접접합방식 및 직결피스접합방식에 대비하여 최대하중은 낮으나 변위수용능력이 우수하며 누적에너지량이 더 높은 결과를 얻을 수 있었다. 용접접합방식 및 직결피스접합방식이 볼트접합방식으로 대체될 경우 접합부의 안정적인 거동과 함께 경량철골부재의 구조적 성능을 향상시킬 수 있을 것으로 판단된다.

- (6) 볼트접합방식 중 타공각관을 사용하여 볼트접합하는 시공방법의 경우 정착부 시공시 구조부재의 매립철근으로 인해 천공이 되지 않는 경우 기존에 계획된 홀(hole)을 이용한 시공이 원활하게 진행되지 않을 우려가 있다. 반면 프로파일각관을 사용하여 시공하는 경우 자유롭게 볼트를 이동하여 시공할 수 있는 장점이 있다. 따라서 접합부의 성능과 시공성을 고려해 볼 때 타공각관을 사용한 볼트접합 방식보다 프로파일각관을 사용한 볼트접합 방식이 우수한 것으로 판단된다.

Acknowledgments

본 연구는 국토교통부 도시건축 연구개발사업의 연구비지원(20AUDP-C146352-03)에 의해 수행되었습니다.

References

- Ministry of Land, Infrastructure and Transport (2019) Seismic Design Standard for Buildings (KDS 41 17 00: 2019), Korea (in Korean).

-

Oh, S.H., Park, J.W., and Park, H.Y. (2018) Shake Table Test on Seismic Performance Evaluation of the Bolted Connection Type Paneling System with Exterior Finish Material, Journal of the Earthquake Engineering Society of Korea, EESK, Vol.22, No.1, pp.23-32 (in Korean).

[https://doi.org/10.5000/EESK.2018.22.1.023]

- Park, H.-Y., Oh, S.-H., and Park, J.-H. (2019) Shake Table Test for Seismic Performance Investigation of Cladding System Installed at the Steel Frame, Proceedings of the International Conference in Commemoration of 20th Anniversary of the 1999 Chi-Chi Earthquake, National Center for Research on Earthquake Engineering, Taiwan, SE12-022.

- Park, H.-Y., and Oh, S.-H. (2019) Shake Table Test for Seismic Performance Evaluation of Cladding System Installed at the Bolted Connection Type Steel Truss, Proceedings of the 4th International Workshop on the Seismic Performance of Non-Structural Elements, International Association for the Seismic Performance of Non-Structural Elements, Italy, pp.117-126.

-

Oh, S.H., and Park, H.Y. (2014) A Study on Deformation Capacity of High Strength Steel Beam-to-Column Connections According to Welding Detail at Beam End, Journal of Korean Society of Steel Construction, KSSC, Vol.26, No.4, pp.335-348 (in Korean).

[https://doi.org/10.7781/kjoss.2014.26.4.335]

-

Oh, S.H., and Park, H.Y. (2013) A Study on Beam-to-Column Connections with Plate Type Energy Absorption System, Journal of Korean Society of Steel Construction, KSSC, Vol.25, No.1, pp.103-114 (in Korean).

[https://doi.org/10.7781/kjoss.2013.25.1.103]