강패널존 요소를 가지는 각형강관 기둥-H형 보 접합부의 구조성능에 관한 연구

Copyright © 2025 by Korean Society of Steel Construction

초록

본 연구에서는 H형강을 대신하여 각형 강관을 기둥부재로 사용했을 때 활용되는 다이아프램의 문제점을 해결하며 용접 접합시 발생할 수 있는 재료의 변형 문제점 등을 해결하기 위한 신형상 완전조립상세를 제시하며 제안상세의 구조성능을 확인하기 위해 반복가력 실험을 진행하였다. 제안상세 실험체와 대조군으로 다이아프램 중 시공이 원활하며 일반적으로 사용되는 관통형 다이아프램 접합부 실험체를 포함하여 두 개의 실험체를 설정하였다. 실험결과에 대해 모멘트-회전각 관계 및 에너지소산능력, 파괴모드 등을 대조군과 비교하여 제안상세의 구조적인 성능을 검토하였으며 유한요소해석을 통해 해석의 타당성을 검증한 후 추가적인 해석을 진행하였다.

Abstract

In this study, to solve the problems with the diaphragm used when rectangular hollow section used as column member instead of H-column, present new shape fully assembled detail to solve problems such as brittle fracture of the joint due to material deformation that can occur during welding joint. and confirm the structural performance the proposed detail. An repetitive force experiment was conducted. Two test specimens were selected, including a test specimen for the proposed detail and a through-diaphragm specimen as a control group, which has the best stress transfer among the types of diaphragms. The structural performance of the proposed detail was examined by comparing the rotation angle-moment curve, energy dissipation, and failure of the experimental results of the proposed detail with the control group. In addition after verifying the validity of the interpretation through finite element analysis, additional interpretation was conducted.

Keywords:

Rectangular hollow section column, Beam-column connection, Diaphragm, Verical rib, Bolt connection키워드:

각형 강관 기둥, 보-기둥 접합부, 다이아프램, 수직 리브, 볼트 접합1. 서 론

현재 국내의 철골구조 건축물의 기둥부재는 자재수급이 용이하며 시공성이 우수한 H형강을 주로 기둥부재로 사용하고 있다. 하지만 H형강의 경우 축방향에 따른 성능차이가 발생하여 약축 방향에 대한 보강이 필수적이다. 이와 같은 H형강의 문제점을 대신하기 위해서는 강축과 약축의 구분이 없는 성능이 일정한 정방향 각형강관을 기둥부재로 사용하여 건물 내 유효면적을 증가시킬 수 있다[1],[2]. 하지만 각형 강관 기둥은 기둥 플랜지 면외변형이나 폐단면의 문제점으로 인해 각형 강관 기둥 접합부는 다이아프램을 활용해 외측이나 내측에 설치하거나 관통형 플레이트를 이용해 용접을 통해 접합부를 설계하는 것이 일반적이다. 이때 용접접합은 용접열에 의해 부재의 성질변화 등으로 취성적 거동을 하게 되며 품질관리와 안전사고의 위험 등으로 많은 문제가 발생하고 있다. 이와 같은 용접접합부의 대처방안으로 볼트를 통한 엔드플레이트 접합부가 개발되며 다양한 연구들이 진행되었다[3]-[5],[8]-[12].

강구조 접합부는 일반적으로 강접합과 부분강접합, 단순접합으로 이루어진다. 볼트접합상세 중 강접합 구현이 가능한 대표적 상세로는 엔드플레이트 접합 그리고 전단탭으로 보 웨브가 연결된 T-stub 접합이 있다. 특히 T-stub 접합상세의 경우 T-flange의 두께가 충분히 두껍고 보 플랜지를 사이에 둔 볼트접합 간격이 긴밀한 경우 보 웨브 접합 없이도 강접합과 대등한 구조성능을 발휘할 수 있음이 보고된 바 있다[6],[7].

본 연구에서는 각형강관 기둥과 H형 보를 고력볼트접합으로 체결된 새로운 형태의 접합상세를 제안하였다. 상세개발의 주요점은 시공의 편의성과 강접합 구현에 두었다. 제안상세에 대한 실대형 반복가력실험을 수행하였으며 개발 목적에 따른 주요 구조성능을 분석하였다.

2. 접합부 상세

2.1 접합부의 형상

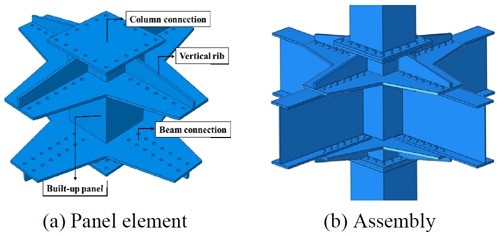

본 연구에서 제안하는 접합상세는 Fig. 1과 같다. 핵심요소는 Fig. 1(a)에 나타낸 패널요소이며 패널요소를 중심으로 상ㆍ하부는 엔드플레이트 접합형태로서 기둥부재와 연결되고, 측면은 보 부재와 연결된다. 패널요소는 요구 기능에 따라 (1) 기둥 이음부, (2) 보 이음부, (3) 수직리브, (4) 패널부로 구성된다. 패널요소 구성요소는 다음과 같다.

- (1) 기둥 이음부 : 엔드 플레이트를 통해 기둥 부재와 접합된다.

- (2) 보 이음부: 보 부재와 접합되며 웨브 접합 없이 플랜지만을 접합하게 된다.

- (3) 수직리브: 보 부재 접합 시 웨브가 접합되지 않아 전단력을 원활이 전달시킬 수 없는 문제가 발생한다. 이에 따라 보 부재의 소요 전단력을 원활히 전달하기 위해 수직리브를 설치하였다.

- (4) 패널부: 패널 부재를 강패널존으로 설계하여 전 부재에 대해 응력을 전달할 수 있도록 설계하였다.

신형상 접합상세는 패널 부재를 활용하여 전 부재에 대해 볼트를 활용하여 접합하기 때문에 건축물 축조 및 철거 시 신속하며 우수한 시공성을 통해 공사를 진행할 수 있다. 또한 부재를 용접하지 않아 철거 후 보 부재의 손상이 적어 부재를 재활용할 수 있다는 장점이 있다.

2.2 제안 접합상세의 역학 메커니즘

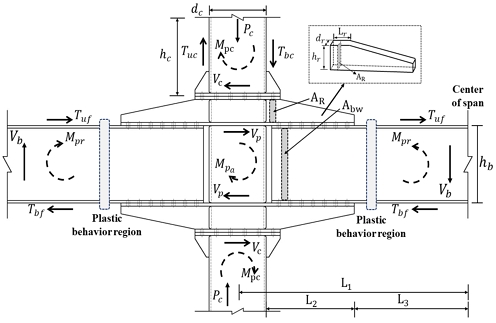

제안하는 신형상 접합상세의 역학 메커니즘을 Fig. 2에 나타내었다. 제안상세는 강패널존 확보를 통한 보 항복형 메커니즘 유도를 목표로 하고 있으며 설계 개념에 따라 제안상세의 소성모멘트(Mpr)는 식 (1)과 같이 표현할 수 있다.

| (1) |

여기서, Mpb(=Fyb×Zx): 보의 전소성모멘트강도이며, Fyb:보 부재 강재의 공칭항복응력, Zb: 보 부재 단면의 유효소성단면계수, L1: 보의 전경간의 , L3: 소성힌지위치로부터 보 단부까지의 거리이다. 또한 보 부재의 전단력을 충분히 전달시킬 수 있어야 하기 때문에 수직리브의 면적을 보 웨브 단면적보다 더 크게 하여 충분히 전달시킬 수 있도록 설계하였다.

패널 부재는 강패널존으로 설계하기 위해 패널 부재의 기둥부 단면적을 기둥 부재의 단면적보다 크게 하여 강패널존을 만족하고자 하였다.

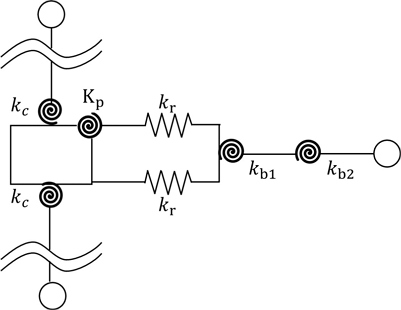

또한 웨브 접합 없이 강접합의 요구조건을 만족하고자 하였으며 초기강성을 산정하고자 아래 식 (2)와 같이 접합부 강성을 산정하였다. 이때 접합부의 강성은 보 부재의 강성과 기둥 부재의 강성, 패널 부재의 강성, 수직 리브가 포함된 패널 부재 및 보 부재의 강성으로 구분하였으며 접합부의 강성은 각 부재의 직렬연결을 통해 구성된다 가정하여 초기강성을 산정하였다.

| (2) |

각 부재의 강성 산정을 Table 1에 나타낸 식을 통하여 탄성강성을 산정하였으며 접합부는 Fig. 3에 나타낸 것과 같이 간단한 접합부 모델로써 평가가 가능하다. Table 2는 앞서 말했던 수직리브와 패널부재에 대한 설계를 나타내었으며 볼트접합의 설계 역시 포함하여 나타내었다.

3. 실험계획

3.1 실험체 계획

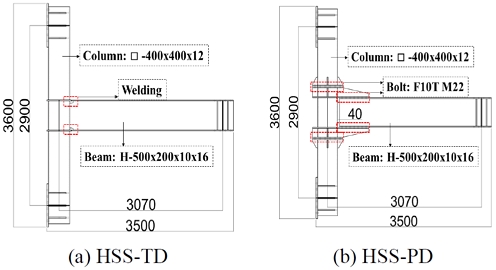

접합부 실험체는 다이아프램의 종류 중 일반적으로 사용되는 관통형 다이아프램을 활용한 실험체 HSS-TD 1개와 제안 접합상세를 활용한 실험체 HSS-PD 1개로 총 2개의 실험체로 구성하였다. 두 실험체의 실험변수는 앞서 말한 바와 같이 접합부의 형식으로 구분되며 접합 시에 사용되는 접합의 종류인 용접접합과 볼트접합의 차이 역시 실험변수가 된다. 실험체의 기둥 각형 강관 단면은 □-400×400×12 mm이며 보 H형강 단면은 H-500×200×10×16 mm로 설계하여 실험체의 형상은 Fig. 4에 나타내었다. 각 실험체 기둥의 높이는 공통적으로 3,600 mm로 설정하였고 보 부재 길이는 HSS-TD 실험체의 경우 3,04 0mm, HSS-PD 실험체의 경우 패널 요소와 보 부재의 사이 간격을 40 mm로 설정하여 총 3,030 mm의 길이를 가진다. 두 실험체 모두 기둥의 중심으로부터 가력지점까지의 길이가 3,070 mm가 될 수 있도록 하였다.

3.2 재료인장시험

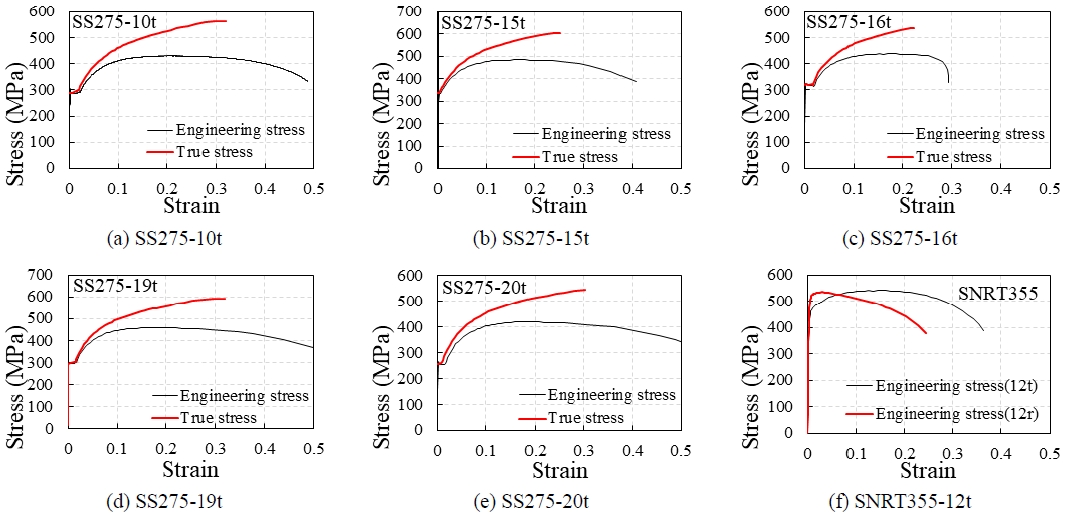

실험체 제작에 사용된 모든 강재의 인장시험편의 형태와 치수는 한국산업규격 KS B 0801에 따라 채취하였으며 기둥 부재의 경우 SNRT355 강종을 사용하며 각형 강관 부재는 평판부와 각부로 구분되기 때문에 평판부에서 판형 시편을 3개 채취하며 각부에서 원호형 시편을 3개 채취하였다. 나머지 보부재와 플레이트 부재의 경우 SS275 강종을 사용함에 따라 두께별 3개의 판형 시편을 채취하여 단축인장 재료시험을 진행하였다. 재료인장시험편의 각 두께별 재료실험결의 평균값을 Table 3와 Fig. 5에 나타내었다. 실험결과에 대해 각 강종의 기준인 KS D 3503(일반 구조용 압연 강재), KS D 3864(용접 구조용 냉간 각형 탄소 강관)에 명시된 항복강도와 인장강도, 연신율을 비교하였다. 이때 SS275-20 t의 항복강도가 기준을 하회하는 것을 확인하였으며 나머지 강종들은 모두 기준을 충분히 만족하는 것을 확인하였다[16]-[18].

3.3 가력 및 경계조건

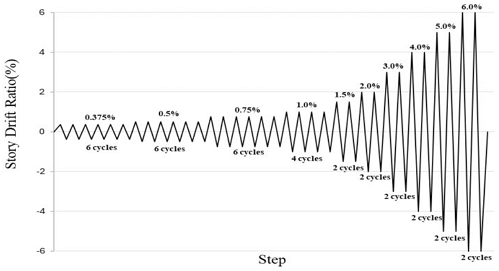

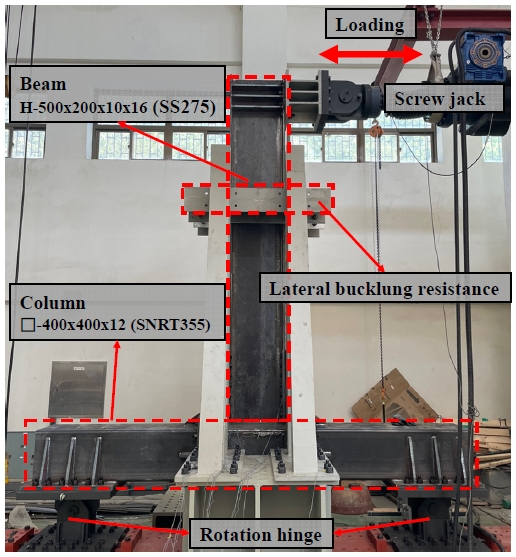

실험에서의 가력 프로토콜은 AISC 341[19]에 따라 가력패턴을 생성하여 Fig. 6에 나타내었으며 1,000 kN 용량의 액추에이터를 통해 수평방향 슬라이딩 시스템을 이용하여 가력헤드를 반복재하 함으로써 휨‧전단 방향의 강제변위를 부여하며 실험 세팅 조건으로는 기둥 부재 양단에 엔드플레이트를 설치하여 단부 핀 지그와 연결하였으며 보 단부에는 머리지그를 설치하여 액추에이터와 연결하여 보 단부에 반복재하를 실시하였다. 보 부재의 횡비틀림을 방지하기 위해 횡지지대를 설치하였으며 보 부재와 횡지지대 사이의 마찰을 최대한 줄이기 위해 테프론시트를 설치하여 마찰력을 줄이고자 하였다. 또한 횡지지대의 역할을 최대한으로 활용하기 위해 횡지지대 사이를 전산볼트를 통해 고정하여 횡지지대를 고정하였다. 이와 같은 실험 세팅 전경을 Fig. 7에 나타내었다.

3.4 측정계획

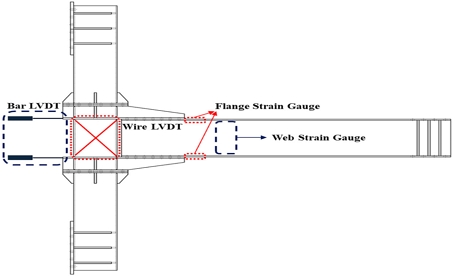

실험에서의 실제 변위를 측정하기 위한 LVDT와 변형률을 측정하기 위한 Strain Gauge의 설치 위치를 Fig. 8에 나타내었다. 두 실험체 동일하게 기둥의 실제 변위를 측정하기 위해 bar type LVDT를 기둥부재와 패널부재 접합부근에 설치하였으며 패널의 실제 변위를 측정하기 위해 wire type LVDT를 패널부재 모서리에 설치하였다. Strain Gauge의 경우 두 실험체에 동일하게 설치된 개수는 보 플랜지 상하부에 5개씩 설치되며 웨브에 3개씩 설치되어 공통으로 13개의 Strain Gauge가 설치된다. 각 실험체별로 추가 설치된 Stain Gauge는 HSS-TD 실험체는 기둥의 변형률 측정하기 위해 추가로 6개 설치하여 총 19개의 Strain Gauge가 설치되었으며 HSS-PD 실험체의 경우 수직리브의 변형률을 측정하기 위해 추가로 1개 설치하여 총 14개의 Strain Gauge를 설치하였다. 이때 보 부재 플랜지에 설치한 Strain Gauge는 접합부 단부로부터 40 mm 이격된 위치에 설치하였으며 웨브에 설치한 Strain Gauge의 경우 HSS-TD는 접합부 단부로부터 250 mm 떨어진 위치, HSS-PD는 접합부 단부에 위치한 볼트 중심으로부터 250 mm 떨어진 위치에 설치하였다.

4. 실험결과

4.1 파괴양상

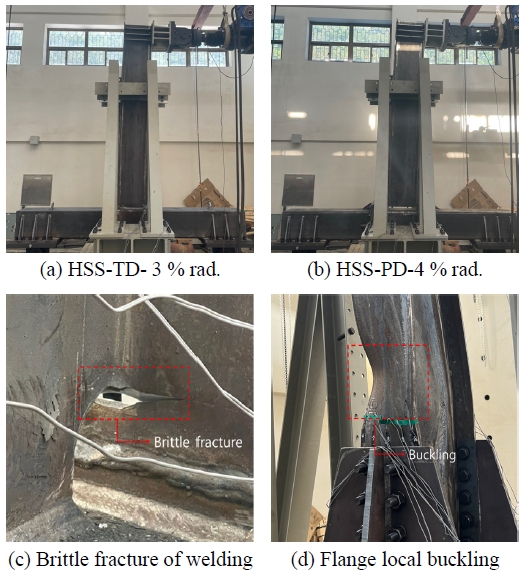

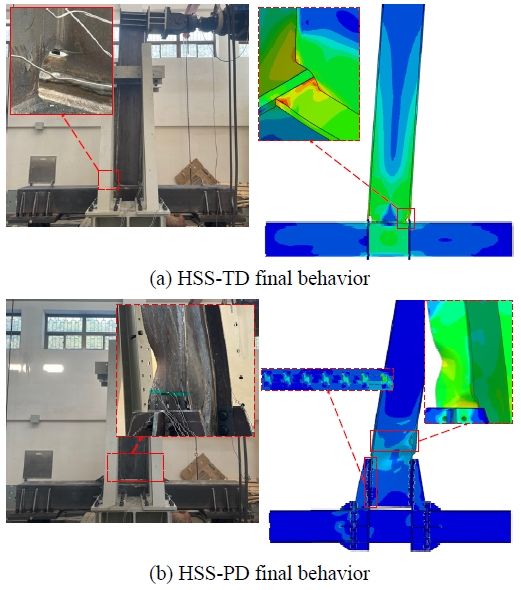

Fig. 9은 회전각 3 %의 HSS-TD 실험체와 회전각 4 %의 HSS-PD 실험체의 전경을 포함하여 실험종료 후 각 실험체별 파괴모드를 보여준다.

대조군인 HSS-TD 실험체의 경우 0.75 % rad. 부근에서 항복하였고 정부방향 3 % rad.에서 최대 강도를 나타내었다. 또한 4 % rad.에서 보 플랜지와 접합된 플레이트 단부 용접부위 부근의 취성파단으로 실험이 종료되었다. HSS-PD 실험체는 초기 부근부터 발생한 볼트슬립으로 인하여 항복여부를 판단할 수 없었으며 4 % rad.에서 최대 강도를 나타내며 부분적 파단 및 균열을 발견할 수 없었으며 보 플랜지의 국부좌굴로 인한 내력감소로 실험이 종료되었으며 대조군에 비해 보다 연성적인 거동을 보임을 확인하였다.

4.2 모멘트-회전각 관계

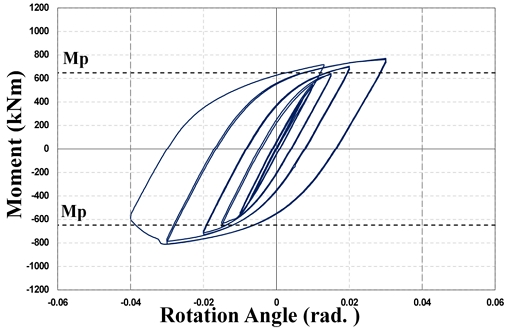

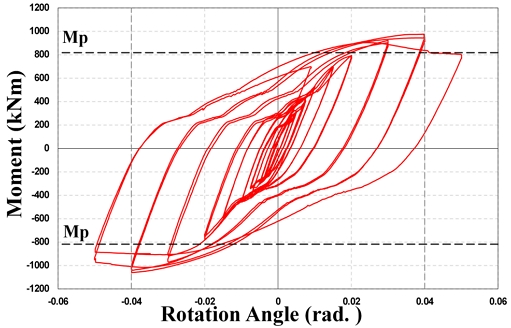

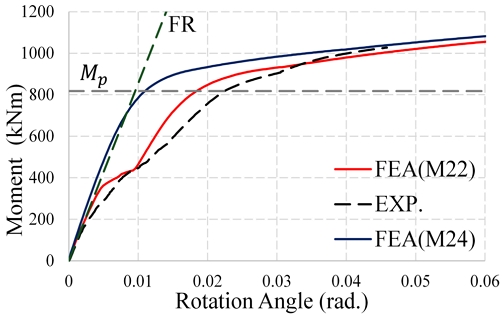

Fig. 10과 Fig. 11은 실험체 보 단부에서의 수직 하중과 보 단부의 변위 관계를 나타내었다. 회전각은 보 단부 변위로부터 보의 거리 3,070 mm를 나눈 값이며 두 실험체의 전소성모멘트(Mpr)는 보의 소성모멘트를 계산한 값이며, 이때 가력지점과 예상 소성힌지 사이의 거리는 HSS-TD 실험체는 2,840 mm이며, HSS-PD 실험체는 2,250 mm로 두 실험체의 각 전소성모멘트가 다르기 때문에 각 실험체별 전소성모멘트를 Fig. 10과 Fig. 11에 함께 나타내었다. 두 실험체는 모두 각 전소성모멘트를 충분히 상회하는 모멘트를 나타냈으며 모멘트-회전각 곡선에서 HSS-TD 실험체는 안정적인 이력곡선을 나타내며 회전각 4 %에서 최대 변형각을 나타내며 최대 모멘트는 810.848 kNm로 HSS-TD 실험체의 전소성모멘트와 비교하여 약 25.12 % 더 큰 모멘트를 나타냈다. HSS-PD 실험체 역시 안정적인 이력곡선을 나타냈지만 볼트접합이 마찰접합이 아닌 지압접합으로 실험이 진행됨에 따라 이력곡선에서 볼트슬립이 나타나며 회전각 5 %에서 최대 변형각을 나타내며 최대 모멘트는 1059.899 kNm로 HSS-PD 실험체의 전소성모멘트와 비교하여 36.44 % 더 높은 모멘트를 나타냈다. 두 실험체를 비교했을 때 HSS-PD 실험체의 최대 모멘트가 HSS-TD 실험체의 최대 모멘트보다 약 30.72 % 더 큰 값을 나타내며 두 실험체의 전소성모멘트를 비교했을 때 HSS-PD 실험체가 HSS-TD 실험체보다 약 26.22 % 더 큰 값을 나타내는 것으로 보아 예상한 HSS-PD의 모멘트를 충분히 상회했다고 판단된다. 또한 KDS 14 31 60 기준에서 요구하는 특수모멘트 접합부의 최소 층간변위각은 4 %이며, 접합부의 최대내력은 보 공칭소성모멘트(Mpb)의 80 % 이상 확보되어야한다. HSS-PD 실험체의 경우 층간변위각 기준 회전각 4 % 이상을 나타내며 4 %의 층간변위각에서 보 Mpr의 80 % 이상을 유지하는 그래프를 나타내어 특수모멘트골조로 판단할 수 있지만 HSS-TD 실험체의 경우 층간변위각 기준 회전각 4 %에 도달하기 전에 취성파단이 발생하여 내력이 감소하여 특수모멘트골조의 기준을 만족하지 못하는 것을 확인할 수 있다.

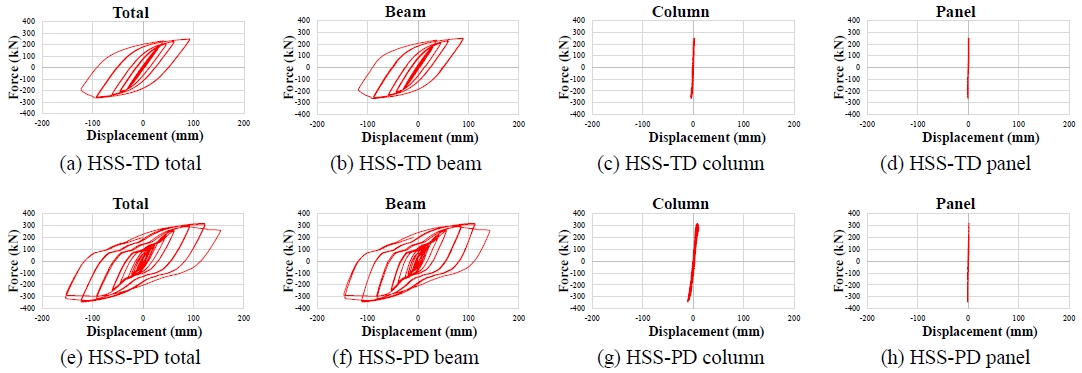

4.3 부위별 하중-변위 관계

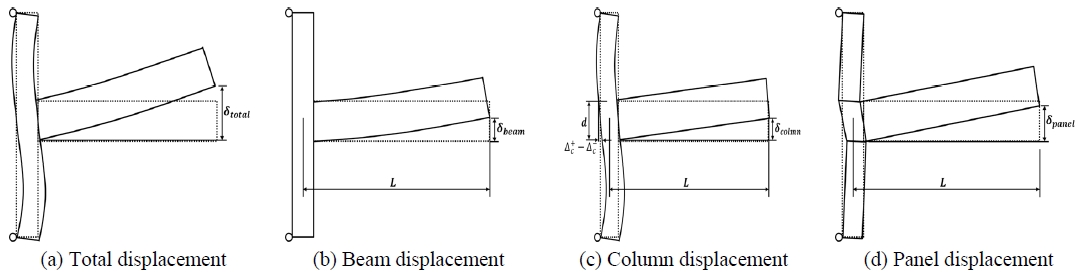

실험결과에 따른 접합부 하중-변위 관계 곡선에서 변형을 아래 Fig. 12와 식 (3)과 같이 보 부재, 기둥 부재, 패널 부재로 구분하여 각 부위에서의 변형에 대해 하중-변위 곡선으로 추출하여 각 실험체의 결과를 Fig. 13에 나타내었다. 각 부위별 하중-변위 관계의 추출은 아래 식을 통해 산정하였으며 각 변위는 설치한 변위계의 위치별 측정치를 이용하여 산정하였다.

| (3) |

| (4) |

| (5) |

| (6) |

식 (4)~식 (6)에서, δ: 각 부재의 변형 Δ: 각 부재의 실제 변형 측정치, a: 패널부의 너비, b: 패널부의 높이, d: 보 부재의 춤, L: 보 부재의 전경간을 의미한다.

위와 같은 식을 통해 추출한 각 부재별 하중-변위 관계를 보면 두 실험체 모두 패널 부재와 기둥 부재의 하중-변위 관계는 탄성 범위 내에 머무르고 있으며 소성 변형은 보 부재에 집중하고 있음을 확인할 수 있다. 따라서 실험체 계획시 설정했던 보 항복형 메커니즘을 충족하고 있음을 확인할 수 있었다. 또한 패널부재의 하중-변위 곡선을 통해 HSS-PD 실험체의 패널 부재가 강패널존을 충족하고 있음 역시 확인할 수 있었다. 기둥 부재의 변형은 두 실험체 모두 탄성범위 내에 머물러있지만 HSS-PD 실험체와 HSS-TD 실험체의 차이를 확인할 수 있다. 이는 HSS-PD 실험체의 기둥 부재 접합이 마찰접합이 아닌 지압접합으로 실험이 진행되어 약간의 변형을 발생시켰을 것으로 판단된다.

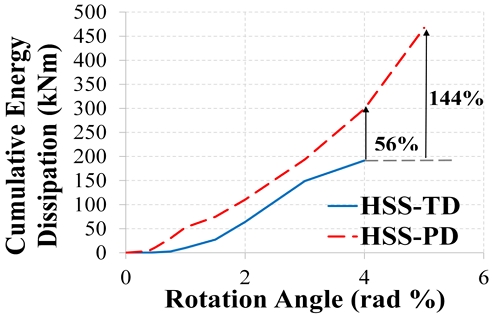

4.4 에너지소산능력

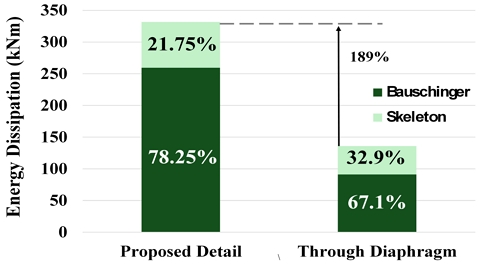

누적 에너지 소산능력은 접합부의 구조성능을 평가하는 중요한 지표이다. 두 실험체의 에너지소산능력을 비교하기 위해 실험의 종료시점을 구분하고자 하였다. HSS-TD 실험체의 경우 용접부 취성파단으로 실험이 종료됨에 따라 파단시점까지 에너지소산능력을 분석하였으며 HSS-PD 실험체의 경우 최대내력 도달 후 보 부재 플랜지 국부좌굴로 인하여 내력이 감소하여 실험이 종료됨에 따라 최대내력 도달 후 최대내력 80 %까지 도달하는 시점까지를 분석하였다. 에너지 소산량은 하중-변위 곡선에서 각 하중 사이클이 이루는 폐곡선의 면적으로 정의하여 각 실험체의 누적에너지 소산능력을 Fig. 14에 나타내었다. 누적에너지 소산능력에 대해 비교하고자 할 때 HSS-TD 실험체의 파단시점인 4 % rad.을 기준으로 비교했을 때 HSS-PD 실험체가 HSS-TD 실험체보다 약 56 % 더 큰 에너지 소산능력을 나타내었다. 앞서 정의했던 시점을 기준으로하여 비교하였을 때는 HSS-PD 실험체가 HSS-TD 실험체와 비교하여 약 144 % 더 큰 에너지소산능력을 나타내었다. 추가로 각 실험체의 하중-변위 관계를 Skeleton 부와 Bauschinger 부로 구분하여 각 곡선별 에너지소산능력을 분석하여 Fig. 15에 나타냈으며 두 곡선의 에너지소산능력의 합이 HSS-PD 실험체가 HSS-TD 실험체보다 약 189 % 더 큰 에너지소산능력을 나타냈다.

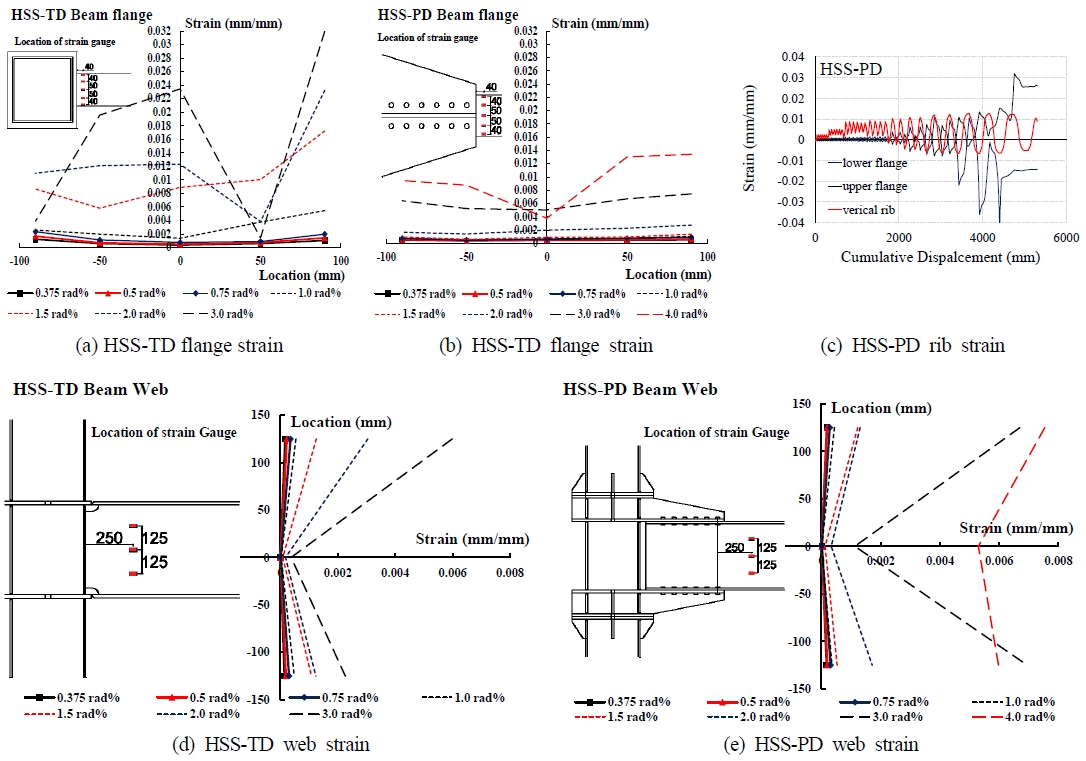

4.5 변형률 분포

Fig. 16은 HSS-TD 실험체와 HSS-PD 실험체의 상부 플랜지와 웨브에 부착한 변형률계의 계측값 분포를 회전각에 따라 나타낸 것이며 각 부재별 변형률계의 위치를 포함하여 나타내었다. HSS-TD 실험체는 0.75 % rad.에서 보 플랜지 일부가 항복하였으며 1.5 % rad.에서 보 플랜지 전체가 항복하였다. HSS-PD 실험체는 2 % rad.에서 보 플랜지 일부가 항복하였으며 3 % rad.에서 보 플랜지 전체가 항복하였다. 또한 웨브에서의 계측값의 분포는 HSS-TD 실험체는 2 % rad.에서 일부 웨브가 항복함을 확인할 수 있으며 HSS-PD 실험체는 3 % rad.에서 일부 웨브가 항복함을 확인할 수 있었다. 이와 같은 결과로 HSS-TD와 비교하여 HSS-PD의 항복시점이 더욱 늦다는 것을 확인할 수 있었으며 추가적으로 HSS-PD 실험체의 수직리브 변형률을 확인하기 위해 누적변위에 따른 HSS-PD 실험체의 변형률을 수직리브를 포함한 상하부 플랜지의 변형률을 Fig. 15에 함께 나타내었다. HSS-PD 실험체의 누적변위에 따른 변형률 그래프에서는 수직리브가 0.375 % rad.에서 항복해 회전각이 증가함에 따라 변형률이 증가하였다. 하지만 변형률이 약 0.012 부근에 도달한 후 더 이상 증가하지 않는 것을 확인할 수 있었다. 또한 수직리브의 변형률이 약 0.012 부근에 도달한 후 보 부재의 플랜지 변형률이 갑작스럽게 증가하는 것으로 보아 수직 리브의 변형이 항복 후 보 플랜지로 이동함을 확인하였다.

4.6 초기강성 및 연성능력

Table 4에 실험체별 이론식에 따른 초기강성과 실험결과에 따른 초기강성, AISC 360-14에 따른 강접합의 강성 및 전단접합의 강성을 나타내었다. HSS-TD 실험체와 HSS-PD 실험체 모두 AISC 360-14에 명시된 강접합(FR) 기준을 하회하는 결과를 나타냈으며 HSS-TD 실험체와 비교를 통하여 웨브 접합 없는 HSS-PD의 실험체가 더 큰 강성을 나타냄을 확인하였다. 이론강성에 대해서는 대조군 HSS-TD는 유사한 값을 나타내었지만 제안상세 HSS-PD의 경우 이론강성과의 차이가 나타남을 확인하였다. 연성능력(μ)은 식 (7)을 통해 산정하여 Table 4에 함께 나타내었으며 제안상세는 대조군과 비교하여 약 54.81 % 더 큰 값을 나타내며 접합부의 파단 없이 연성적인 거동을 나타내었다. 이때 δy: 항복변위, δm: 최대변위를 의미한다.

대조군과 비교하여 제안상세는 더 큰 초기강성을 나타내며 취성적인 파단 없이 연성적인 거동을 나타냄에 따라 더욱 우수한 연성능력을 나타내었다.

| (7) |

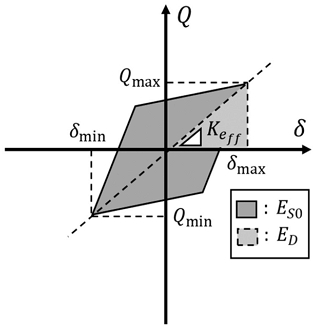

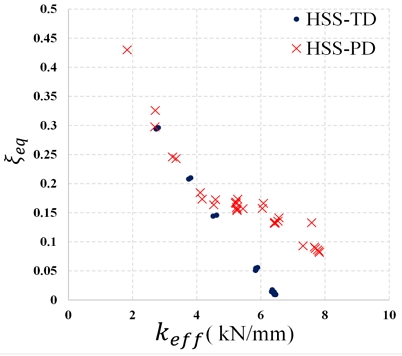

4.7 등가점성감쇠비

각 실험체의 내진성능을 평가하기 위하여 유효강성(Keff)은 최대변위를 기준으로하여 식 (8)을 통해 산정하며 등가점성감쇠비(ξeq)의 경우 Fig. 17에 나타난 Eso(탄성에너지)와 ED(소실에너지)의 면적을 기준으로하여 식 (9)를 통해 산정하였으며 이에 따른 유효강성(Keff)과 등가점성감쇠비(ξeq)의 그래프를 Fig. 18에 나타내었다.

| (8) |

| (9) |

그래프에 나타난 바와 같이 초기 변형구간(유효강성이 상대적으로 큰 구간)에서 제안상세의 등가점성감쇠비는 대조군에 비해 크게 나타나는데 이는 볼트 슬립에 의한 하중 이력상의 면적이 포함되었기 때문인 것으로 판단된다. 다만 충분한 소성거동이 이루어진 이후에는 대조군과 유사한 등가점섬감쇠비 추이를 보이며 일반적으로 완전 강접합의 접합부 성능과 동등하다고 추측할 수 있다.

5. 유한요소해석

5.1 해석방법

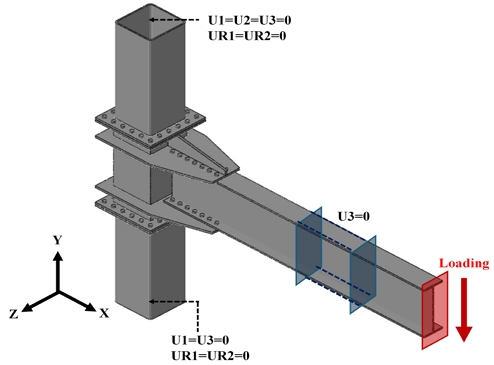

실험결과의 검증을 위해 실험과 동일한 치수의 부재를 사용하여 비선형 유한요소 해석프로그램(ABAQUS)을 사용하여 해석을 진행하였다. 해석에 적용된 해석용 물성치는 실제 재료시험을 통한 탄성계수와 공칭응력-변형률 결과를 진응력-변형률로 변환한 해석용 물성치를 적용하였다. 각 부재의 접합 조건에 대해서는 강재의 용접 부위를 ‘Tie’를 통해 부재의 일체화를 유도하였으며 볼트에 대한 접합조건은 정확한 해석을 위하여 ‘Interaction’의 ‘small sliding’이 아닌 ‘finite sliding’을 사용하여 마찰계수를 입력하여 접합하였다. 해석의 수렴성을 위하여 볼트 부재에 대해 와셔와 너트를 따로 모델링하지 않았으며 원형의 형태로 와셔의 역할을 수행할 수 있도록 모델링 하였다. 또한 볼트의 슬립을 구현하기 위해 볼트와 강재의 마찰계수는 ‘0.3’으로 설정하였으며 볼트 축부와 볼트 구멍 강재 사이는 마찰계수를 따로 입력하지 않으며 요소간 침투를 허용하지 않았다. 또한 볼트를 통해 접합되는 강재사이의 마찰계수는 ‘0.1’로 설정하였다. 볼트장력은 ‘Bolt Load’ 및 ‘Pretesnion’을 통해 도입할 수 있으며 실험에서의 슬립을 구현하기 위해 HSS-PD_M22 해석모델은 M22 볼트의 설계볼트장력 50 %를 적용하였다. 또한 M22 모델의 신뢰성을 검증하여 HSS-PD_M24 해석모델의 볼트가 지압접합이 아닌 마찰접합으로 설계했을 때의 성능을 확인하고자 하였으며 Table 2에 마찰접합시 볼트강도를 함께 나타내었다. 이때 M24 볼트의 볼트장력은 설계볼트장력의 100 %를 적용하였으며 볼트와 강재사이는 ‘0.5’, 볼트를 통해 접합되는 강재는 ‘0.3’의 마찰계수로 설정하였다. 유한요소해석을 위한 각 부재의 Mesh의 경우 솔리드요소(C3D8)를 통해 설정하며 응력 집중이 예상되는 접합부 부근의 Mesh를 조금 더 세밀하게 구분하였다. 경계조건 및 가력 조건은 기둥단부에 대해 핀 접합을 유도하며 실험에서 보의 횡비틀림을 방지하기 위해 설치했던 횡지지대의 조건과 동일하게 횡지지를 부여하였다. 가력에 대해서는 보 부재 단부에 강제변위를 발생시켜 가력하였다. 변위제어시 하중이 가해지는 부분은 ‘Rigid’ 옵션을 통해 강체변위를 유도하여 해당 부분의 변형과 항복을 억제하였다. 해석의 경계조건과 가력조건의 형상을 Fig. 19에 나타내었다[13]-[15].

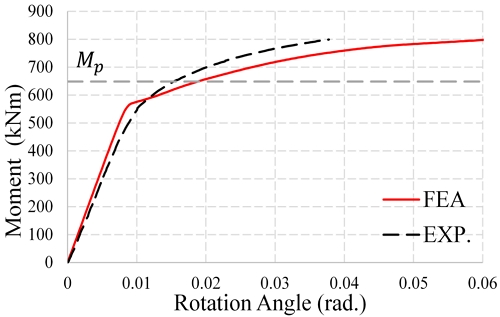

5.2 해석결과 및 분석

Fig. 20에 HSS-TD 실험체 모델의 해석 결과를 실험 결과와 함께 나타내었다. 결과를 비교했을 때 유사한 경향성을 나타냄을 확인할 수 있었다. Fig. 21에는 HSS-PD 실험체 모델의 해석 결과를 볼트 접합 시 M22가 아닌 M24의 볼트를 사용하여 마찰 접합하였을 때의 해석 결과를 포함하여 나타내었다. 해석결과 M22 볼트를 사용한 해석모델의 신뢰성을 검증하여 M24 볼트를 사용한 해석모델의 해석을 수행하였다. M24 볼트의 해석모델의 결과를 보아 강접합 기준을 상회하는 초기강성을 나타냄을 확인할 수 있었으며 볼트슬립 역시 보이지 않는 모습을 확인할 수 있었다. Fig. 22에는 각 실험체와 해석모델의 종국거동 모습을 함께 나타내었다. HSS-TD의 경우 접합부 부근 플랜지에서 취성파단이 발생하여 실험이 종료되었으며 해석 모델 역시 그 부근에서 응력이 집중됨을 확인할 수 있었다. HSS-PD 의 경우 보 부재 국부좌굴로 내력이 감소하여 실험이 종료되었으며 해석 모델 역시 유사한 위치에서 국부 좌굴이 발생함을 확인할 수 있었다. 또한 볼트슬립에 의한 볼트의 지압을 함께 나타내었다.

6. 결 론

본 연구에서는 각형 강관 기둥과 H형 보가 적용된 완전조립식 접합상세를 제안하였고 구조적 거동과 성능을 평가하기 위해 기존에 각형 강관 기둥을 사용할 때 활용되는 관통형 다이아프램의 접합부를 대조군으로하여 반복가력 실험을 실시하였다. 또한 유한요소해석을 실시하여 실험결과와 비교한 후, 그 타당성을 확인하였으며 그 결과를 요약하면 다음과 같다.

- (1) 대조군과 비교하여 제안상세는 더 많은 회전각을 나타내었으며 약 30.72 % 더 큰 모멘트를 나타내었다. 또한 144 % 더 큰 누적에너지소산능력을 나타내며 초기강성은 54.81 % 더 큰 값을 나타내어 대조군과 비교하여 더 우수한 구조성능을 나타냄을 확인할 수 있었다.

- (2) 제안상세는 부위별 하중-변위 곡선 분석을 통해 보 부재만 소성변형을 담당함을 확인하였으며 파괴모드가 취성파단 없이 보 부재 국부좌굴로 연성적인 거동을 나타냄을 통해 실험계획시 설정했던 패널 부재와 기둥 부재의 손상 없이 보 부재가 손상을 입는 보 항복형 메커니즘을 만족함을 확인할 수 있었다.

- (3) 실험에서 발생한 볼트슬립의 영향을 배제한 결과를 확인하기 위해 실험과 동일한 조건의 해석모델을 구축하였으며 유한요소해석을 통해 실제 실험과 유사한 해석결과를 확인하여 해석 모델의 신뢰성을 확보하였다.

- (4) 실험결과를 통해 제안상세는 특수모멘트골조의 요구조건을 만족할 수 있음을 확인하였으며 유한요소해석을 통해 마찰접합을 활용한 제안상세가 AISC 360-14의 강접합 기준을 만족할 수 있음을 확인하였다.

Acknowledgments

이 논문은 2022년도 정부(교육부)의 재원으로 한국연구재단의 지원을 받아 수행된 기초연구사업임(NRF-2022R111A1A01064340).

References

-

Kim, K.H., and Lee, M.J. (2015) Structural Behavior of Beam-to-Column Connections of Rectangular CFT Structures Having Different Diaphragm Opening, Journal of Korean Society of Steel Construction, KSSC, Vol.27, No.3, pp.289-298 (in Korean).

[https://doi.org/10.7781/kjoss.2015.27.3.289]

- Kim, K., Lee, H.-W., Kim, Y.-K., Kim, T., and Kim, J.-H. (2017) Structural Strength of Beam-to-CFT Connections with Vertical Diaphragm, Journal of Korean Society of Steel Construction, KSSC, Vol.29, No.3, pp.237-247 (in Korean).

- Lee, S.H., Lee, S.J., Yang, I.S., Kim, J.H., and Choi, S.M. (2009) An Experimental Study on Structural Characteristics of Beam-to-Column Connections with Plastic Deformation in the End-plate, Journal of Korean Society of Steel Construction, KSSC, Vol.21, No.6, pp.585-596 (in Korean).

- Chung, K.S., Kim, W.S., Park, M.W., and Do, B.H. (2010) Evaluation of Structural Behavior of Tapered Member with Snug-tightened Flush End-plate Connection, Journal of Korean Society of Steel Construction, KSSC, Vol.22, No.2, pp.121-128 (in Korean).

- Kim, T.S., Kim, J.K., Shin, K.J., Oh, Y.S., Lee, S.J., Lee, M.J., and Moon, T.S. (1998) An Experimental Study on the Behaviour of Multiple-thickness&End-plate Connection of Concrete-filled S.H.S. Column to H-Beam with H/T Bolts, Proceedings of Annual Conference of the Architectural Institute of Korea Structure & Construction, AIK, Vol.18, No.1, pp.775-782 (in Korean).

- Lee, M.J. (2006) Initial Stiffness Evaluation of T-stub Connection, Journal of Korean Society of Steel Construction, KSSC, Vol.18, No.6, pp.805-813 (in Korean).

-

Oh, S.H., and Park, H.Y. (2013) A Study on Beam-to-Column Connections with Plate Type Energy Absorption System, Journal of Korean Society of Steel Construction, KSSC, Vol.25, No.1, pp.103-114 (in Korean).

[https://doi.org/10.7781/kjoss.2013.25.1.103]

-

Jin, J., Lee, K., Park, K., Kim, D., and Seo, H. (2021) Seismic Performance Evaluation of Non-welded Moment Connection (KONNECTION) between Rectangular Tubular Section Column and H-shaped Beam, Journal of Korean Society of Steel Construction, KSSC, Vol.33, No.6, pp.355-362 (in Korean).

[https://doi.org/10.7781/kjoss.2021.33.6.355]

-

Lee, K., Jin, J., Shin, J., Seo, H., and Park, K. (2021) Experimental Evaluation of Square Tubular Section Column to H-shaped Beam Moment Connections with Slotted Diaphragm, Journal of Korean Society of Steel Construction, KSSC, Vol.33, No.6, pp.403-411 (in Korean).

[https://doi.org/10.7781/kjoss.2021.33.6.403]

- Shim, H.J., Jang, B., Chung, J.A., and Lee, E.T. (2010) Performance Evaluation of Connection of Seismic Rectangular Steel Tube Column-H Beam using One-side Bolts, Journal of Korean Society of Steel Construction, KSSC, Vol.22, No.4, pp.355-363 (in Korean).

-

Lee, D.Y., Cho, B.H., Hong, P.G., and Ha, T.H. (2019) Seismic Performance Evaluation of Beam-column Connection of Unitized Floor System, Journal of Korean Society of Steel Construction, KSSC, Vol.31, No.2, pp.85-96 (in Korean).

[https://doi.org/10.7781/kjoss.2019.31.2.085]

-

Liu, X.C., Yang, Z.W., Wang, H.X., Zhang, A.L., Pu, S.H., Chai, S.T., and Wu, L. (2017) Seismic Performance of H-section Beam to HSS Column Connection in Prefabricated Structures, Journal of Constructional Steel Research, Elsevier, Vol.138, pp.1-16.

[https://doi.org/10.1016/j.jcsr.2017.06.029]

-

Derakhshan, H., and Shekastehband, B. (2023) Seismic Performance of Bolted T-stub Beam-to-Box Column Connection, Structures, Elsevier, Vol.56, 104873.

[https://doi.org/10.1016/j.istruc.2023.104873]

-

Yang, S.-H. (2012) Experimental Study on the Slip Coefficient with Member Type and Dimensions of High Tension Bolt Hole, Journal of the Korea Academia-Industrial Cooperation Society, KAIS, Vol.13, No.9, pp.4277-4283 (in Korean).

[https://doi.org/10.5762/KAIS.2012.13.9.4277]

-

Lee, S.Y., and Choi, J.H. (2016) An Experimental Study on the Fatigue Behavior of T-type Tension Joints with High Tension Bolt, Journal of Korean Society of Steel Construction, KSSC, Vol.28, No.6, pp.459-465 (in Korean).

[https://doi.org/10.7781/kjoss.2016.28.6.459]

-

Lee, S.S. (2021) Finite Element Modeling of Bolted Inter-module Connections in Modular Steel Buildings, Journal of Korean Society of Steel Construction, KSSC, Vol.33, No.6, pp.347-354 (in Korean).

[https://doi.org/10.7781/kjoss.2021.33.6.347]

- Korean Agency for Technology and Standards (2007) Test Pieces for Tensile Test for Metallic Materials, KS B 0801:2007, Korean Standards Association (in Korean).

- Korean Agency for Technology and Standards (2018) Rolled Steels for General Structure, KS D 3503:2018, Korean Standards Association (in Korean).

- Korean Agency for Technology and Standards (2024) Cold rolled Carbon Steel Square Pipes for Welded Structure, KS D 3864:2024, Korean Standards Association (in Korean).

- American Institute of Steel Construction (2016) Seismic Provisions for Structural Steel Buildings, ANSI/AISC 341-16, AISC.