유해화학물질 사외배관의 방호울타리 설치를 위한 방호성능 평가 연구

Copyright © 2025 by Korean Society of Steel Construction

초록

이 연구에서는 여수 국가산업단지에서 사용 중인 SB2, SB4 등급 연성 방호울타리와 SB6 등급 강성 방호울타리, 그리고 SB5 등급 연성 방호울타리의 방호성능 평가를 위한 유한요소해석을 수행하였다. 차량의 주행 속도 60 km/h, 차량 중량 40 ton, 충돌 각도 15°의 조건에서 SB2, SB4 등급 방호울타리와의 충돌 해석 결과, 대형화물차량이 방호울타리를 관통하고 주행 방향을 유지하며 이동하는 것으로 나타나 방호성능이 충분하지 않음을 확인하였다. 반면, SB6 등급 강성 방호울타리와 SB5 등급 연성 방호울타리와의 충돌해석에서는 차량이 방호울타리 안쪽으로 선회하는 거동을 보여, 두 방호울타리가 대형화물차량의 충돌을 견딜 수 있는 성능을 갖추고 있음을 확인하였다. 따라서 대형화물차량이 빈번히 통행하는 여수 국가산업단지의 도로 조건을 고려할 때, SB5 등급 이상의 방호울타리 설치가 필요할 것으로 판단된다.

Abstract

This study evaluates the performance of SB2, SB4 grade safety barriers, as well as SB6 grade concrete safety barriers and SB5 grade barriers, used in the Yeosu National Industrial Complex through finite element analysis. Under conditions of a collision velocity of 60 km/h, a vehicle weight of 40 tons, and a collision angle of 15°, the SB2, SB4 barriers failed to provide adequate protection, as large cargo vehicles penetrated them. In contrast, the SB6 SB5 grade barriers demonstrated sufficient strength by redirecting vehicles inward after impact. Therefore, the installation of SB5 grade or higher safety barriers is deemed necessary.

Keywords:

Road safety barriers, SB(Safety Barrier) grade, Vehicle collision, Finite element method, LS-DYNA키워드:

차량 방호울타리, SB(Safety Barrier) 등급, 차량 충돌, 유한요소법, LS-DYNA 유한요소해석 프로그램1. 서 론

국내 국가산업단지 중 하나인 여수 국가산업단지는 원유 정제, 납사 분해 등 다양한 기초 소재를 생산하고 공급하기 위해 대량의 유해화학물질을 저장 및 취급하고 있다[1]-[4]. 이러한 연관산업의 사업장들은 서로 인접하게 배치되어 있으며, 도로망을 따라 형성된 사외배관을 통해 원료 및 중간제품 등을 이송하고 있다. 이러한 사외배관[5]은 도로를 따라 형성되어 있어 차량 충돌과 같은 사고에 취약하며, 이러한 사고에 의해 화재, 폭발, 독성물질 유출 등의 2차 사고가 발생할 경우, 단순한 재산 피해를 넘어 대규모의 인명 피해와 환경 오염을 초래할 수 있다.

특히, 산업단지의 특성상 대형화물차량이 빈번히 통행하는 도로 교통상황에서 사외배관과 차량 간의 충돌 사고가 발생할 가능성이 높으며, 이를 예방하기 위해서는 체계적인 안전 관리가 매우 중요하다[1],[2],[6]. 이러한 사고를 예방하기 위해서 현재 여수 국가산업단지에는 SB2, SB4 등급의 연성 방호울타리와 SB6 등급의 강성 방호울타리가 복합적으로 사용되고 있다.

일반적으로 사용되고 있는 방호울타리의 성능 평가는 방호울타리의 설계단계에서 수행된다[7]-[10]. 국내의 경우 차량 충돌시험을 통해 방호울타리의 충돌거동[8]을 분석하거나, 새로운 강재를 적용한 신규 방호울타리의 구조적 성능을 확인[9]하는 연구 등의 연구가 수행되었으며, 해외에서도 유한요소해석과 충돌시험을 통해 방호울타리의 성능을 확인[10]하는 연구 등이 활발히 수행되고 있다.

그러나, 이러한 대부분의 연구는 일반적인 도로의 환경에 맞춰 수행되고 있으며, 여수 국가산업단지와 같이 대형화물차량이 빈번하게 통행하는 특수한 도로 환경에 대한 방호울타리의 성능을 확인하는 연구는 부족한 상황이다.

이에, 본 연구에서는 유한요소해석을 활용하여 여수 국가산업단지에서 사용 중인 SB2, SB4 등급의 연성 방호울타리와 SB6 등급의 강성 방호울타리의 성능을 확인하고, 부가적으로 SB5 등급의 연성 방호울타리의 성능도 확인하여 산업단지의 도로 환경에 적합한 방호울타리의 등급을 제안하고자 한다.

2. 국내 차량용 방호울타리 성능평가 방법

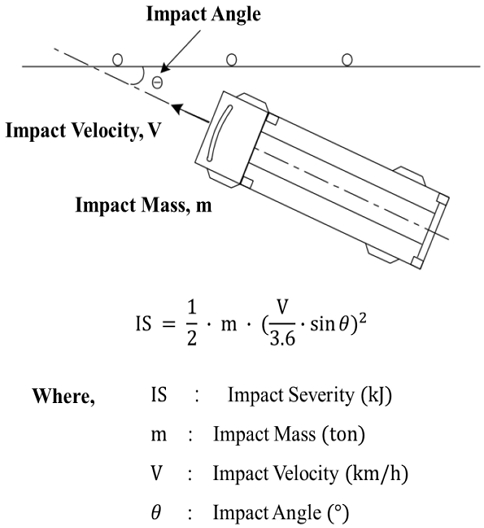

방호울타리는 차로를 이탈한 차량의 전복이나 도로변의 각종 위험물과의 충돌 사고의 피해를 줄이기 위해 설치된다. 이러한 방호울타리는 국토교통부에서 제시한 ‘도로안전시설 설치 및 관리 지침[11],에 따라 시설물의 구조적 강도 성능과 탑승자의 안전성 기준을 모두 충족해야 한다. 이 중 방호울타리의 구조적 성능 평가는 차량의 중량, 충돌 속도, 충돌 각도 등의 시험 조건에 따라 충돌시험이 수행되며, 시험 조건은 Fig. 1과 Table 1에 나타내었다.

이와 같은 조건에서 구조적 성능 평가가 수행된 방호울타리는 총 9개의 SB(Safety Barrier) 등급으로 구분하며, 적용되는 도로의 종류와 교통 환경에 맞추어 방호울타리가 설치 및 사용된다.

본 연구에서는 이러한 구조적 성능 평가 기준을 바탕으로 방호울타리의 강도 성능과 방호 성능을 확인하고자 한다. 여기서 강도 성능은 방호울타리에 사용된 재료의 극한 강도를 넘는 응력이 유발되어 파단이 발생하는지 분석하고, 충돌 이후 차량의 선회 여부를 분석하여 방호 성능을 확인하고자 한다.

3. 방호울타리 충돌해석 모델

3.1 충돌해석 모델

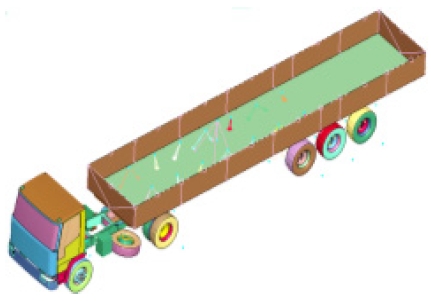

본 연구에서 수행한 차량과 방호울타리의 충돌 유한요소 해석은 상용 유한요소해석 프로그램인 LS-DYNA를 활용하여 수행하였다[12]-[16]. 여기서 사용된 차량 모델은 George Washington University의 NCAC(National Crash Analysis Center)[10],[13],[15]에서 공개한 총 중량 38 ton의 대형화물차량 모델인 HGV(Heavy Goods Vehicle)를 이용하였으며, 이를 Fig. 2에 나타내었다. 이 차량 모델은 49,333개의 shell 요소, 2,508개의 solid 요소, 86개의 beam 요소, 69개의 기타 요소로 총 51,996개의 요소로 구성되어 있다.

또한 기존 NCAC에서 제공된 차량 모델의 중량은 38 ton이나, 여수 국가산업단지 내의 환경에 맞춰 방호울타리의 성능을 확인하기 위해 최대 적재량을 적재한 상태를 고려하여 적재함에 추가 중량을 부여하였으며, 차량의 총 중량을 40 ton으로 변경하여 사용하였다.

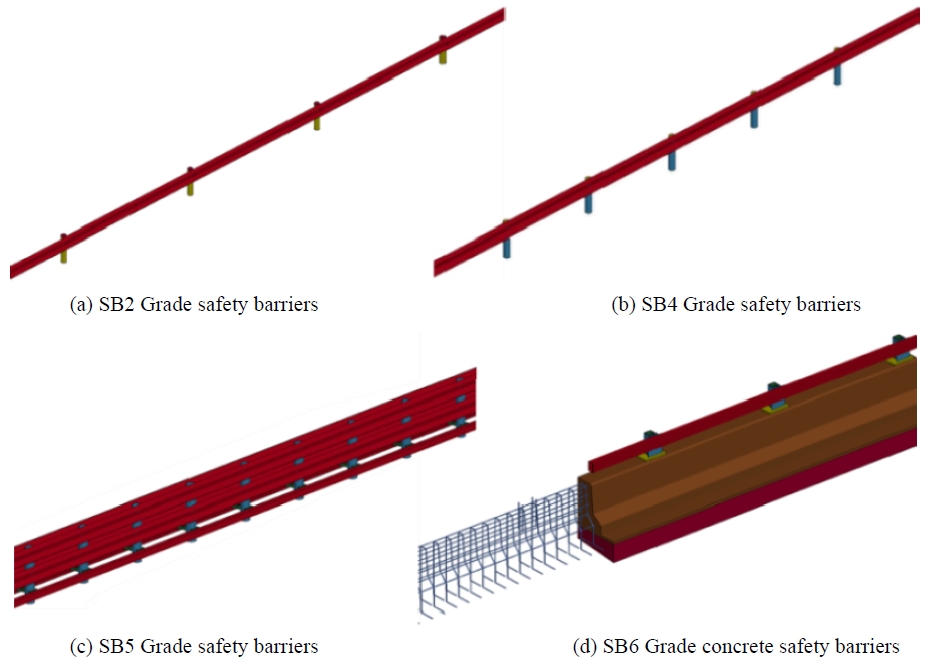

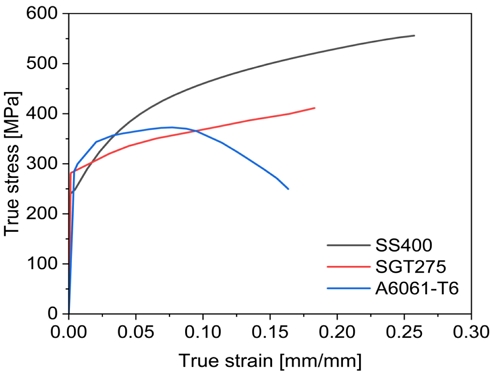

본 연구에서 사용된 방호울타리 모델의 경우, 현재 여수 국가산업단지 내에서 사용 중인 방호울타리와 동일한 등급의 방호울타리 제원을 활용하여 모델링하였다. 모델링된 방호울타리는 SB2, SB4 등급 연성 방호울타리와 SB6 등급 강성 방호울타리이며, 부가적으로 SB5 등급 방호울타리도 모델링하였으며, 이를 Fig. 3에 나타내었다. 여기서 SB2 등급 방호울타리의 경우 지주 간 간격이 4 m이며, SB4 등급의 경우 지주 간의 간격은 2 m이다. 유한요소해석 상에서 고려한 입력 물성의 경우 SB2, SB4, SB5 등급의 연성 방호울타리에는 LS-DYNA 내의 MAT_PIECEWISE_LINEAR_PLASTICITY를 사용하여 지주에는 SGT275 재질을, 레일에는 SS400 재질을 적용하였다. SB6 등급 강성 방호울타리의 경우, 방호울타리 내부 철근에는 MAT_PLASTIC_KINEMATIC을 사용하여 SD400 재질을 부여하였으며, 방호울타리 상부의 지주와 레일에는 MAT_PIECEWISE_LINEAR_PLASTICITY를 이용하여 각각 SM355와 A6061-T6 재질을 적용하였다. 적용된 재료의 입력 물성은 Table 2와 Fig. 4에 나타내었다. 강성 방호울타리의 콘크리트 물성은 충돌해석에서 범용적으로 사용되고 있는 MAT_CSCM(Continuous Surface cap model)[16],[17]을 사용해 물성을 부여하였으며, 손상된 요소의 소성변형률이 일정한 값에 도달할 때 제거하는 ERODE[18] 기능을 적용하였다. 적용된 재료의 입력 물성은 Table 3에 나타내었다.

3.2 충돌해석 조건

본 연구에서는 방호울타리의 강도 및 방호 성능을 확인하기 위해 국내 ‘도로안전시설 설치 및 관리 지침’을 바탕으로 여수 국가산업단지의 도로 상황을 고려한 충돌해석 조건을 선정하였다. 차량의 충돌 속도는 여수 국가산업단지 내의 통행 제한 속도인 60 km/h로 선정하였으며, 차량 중량의 경우 산업단지 특성을 고려하여 대형 덤프트럭과 같은 대형 화물차량이 최대 적재량을 적재한 후 운행하는 상황을 고려하여 차량의 공차 중량과 최대 적재량을 포함한 총 중량 40 ton으로 선정하였다. 또한, 차량의 충돌 각도는 기존 충돌시험 기준 각도인 15°를 유지하였고, 차량과 방호울타리 사이는 0.1의 마찰계수를 적용하였다. 방호울타리의 구속 조건의 경우 방호울타리의 지주와 지면이 맞닿는 면에 자유도 완전 구속 조건을 부여하였으며, 방호울타리의 양 끝단부도 동일하게 자유도 완전 구속 조건을 부여하였다.

4. 방호울타리 충돌해석 결과

4.1 연성 방호울타리 해석 결과

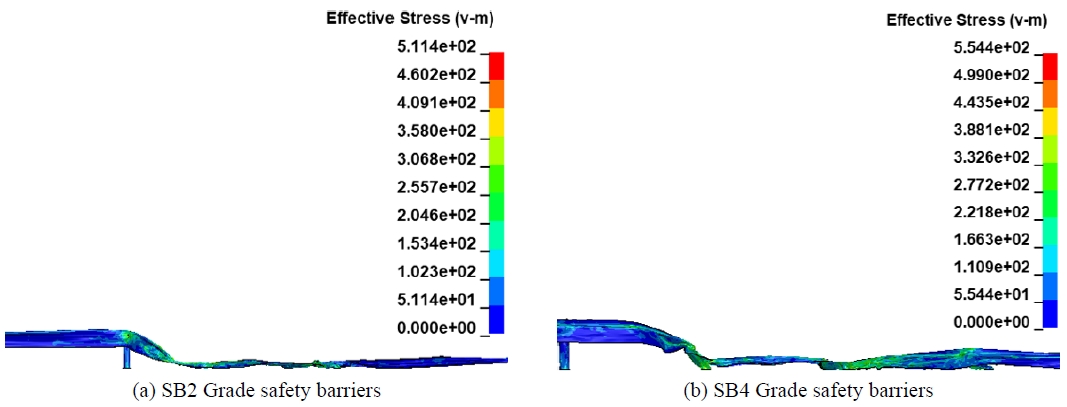

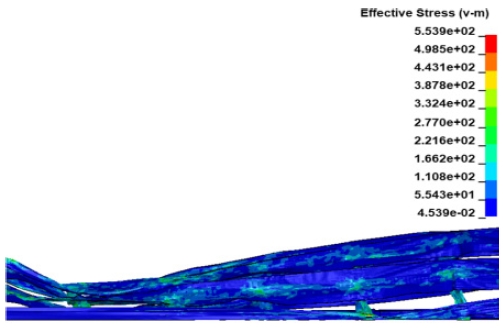

차량이 충돌 이후 SB2, SB4 등급 연성 방호울타리의 응력 결과를 Fig. 5에 나타내었다. 도출된 SB2, SB4 등급 방호울타리의 응력은 각각 511.4 MPa, 554.4 MPa로, 방호울타리에 사용된 레일의 재료인 SS400의 극한 강도(556.4 MPa)에 근사하는 응력이 발생하였다. 또한, 차량의 충돌 하중에 의해 지주 및 레일의 요소가 제거되었다. 이 결과는 차량의 충돌 하중에 의해 방호울타리에 파단이 발생하였음을 나타낸다.

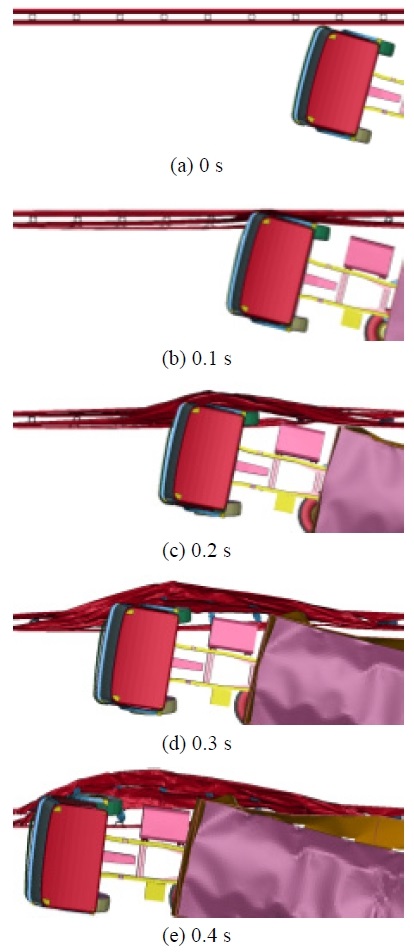

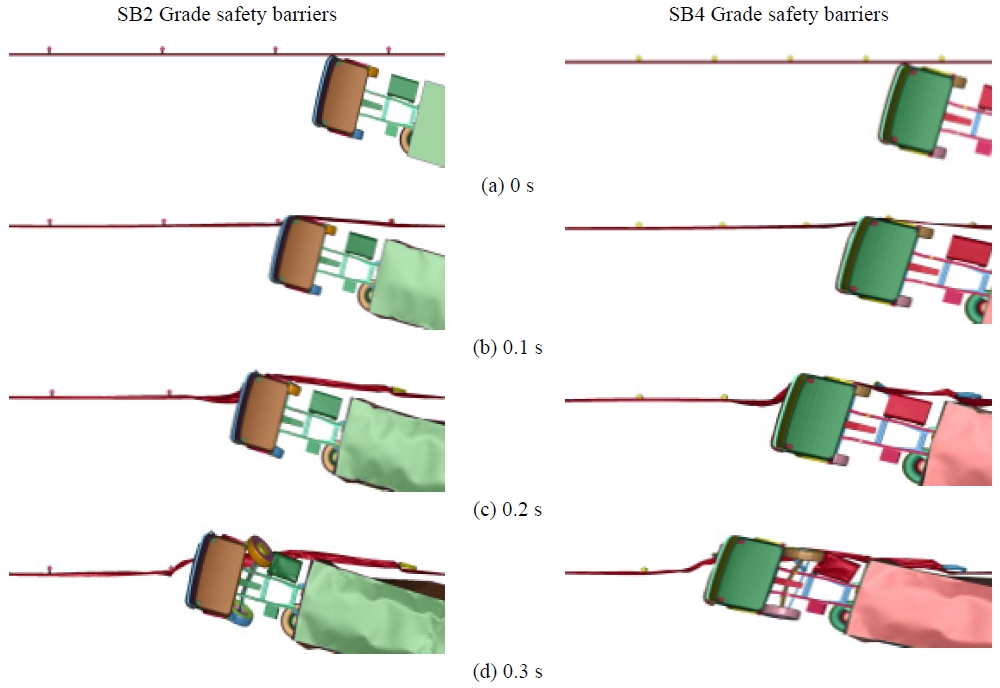

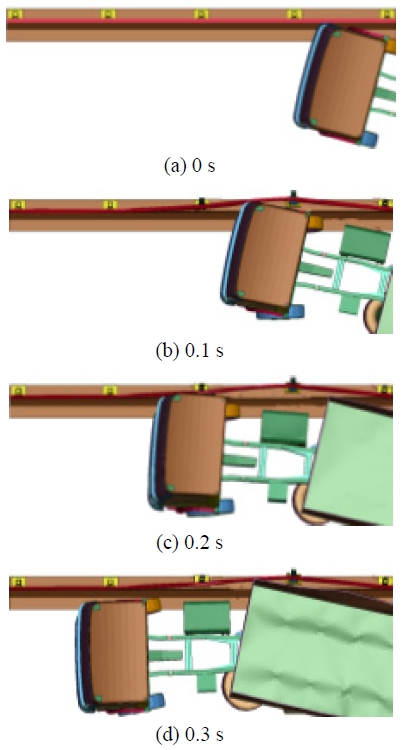

Fig. 6는 SB2, SB4 등급 방호울타리에 대한 각 시간대 별 차량의 거동 결과를 나타내었다. 대형화물차량은 두 등급의 방호울타리와 충돌 이후 방호울타리의 안쪽으로 선회하지 않고 방호울타리를 관통하며 주행 방향을 유지하였다.

Crash simulation results of SB2 and SB4 Grade safety barriers: an analysis of crash behavior over time

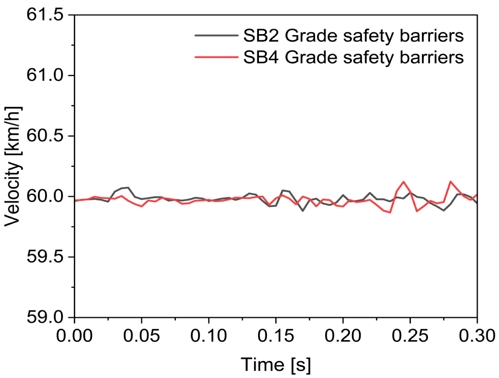

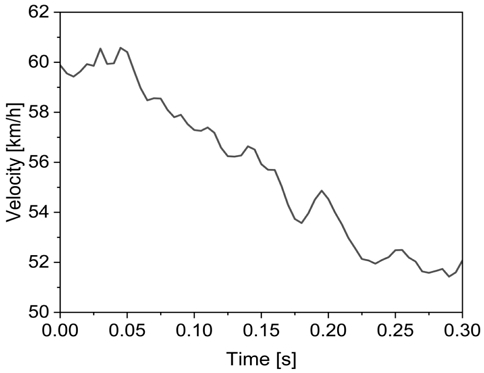

방호울타리와 충돌 이후 차량의 주행 방향에 따른 속도 변화를 Fig. 7에 나타내었다. 두 등급의 방호울타리는 충돌 이후 차량의 속도를 감소시키지 못한 것을 확인하였다.

종합적으로 SB2, SB4 등급의 연성 방호울타리는 대형화물차량의 충돌로 인해 방호울타리에 파단이 발생하며, 차량의 주행 방향 선회와 주행 속도를 감소시키지 못하였다. 이는, 두 등급의 방호울타리가 충분한 강도 및 방호 성능을 보유하지 못한 것으로 판단된다.

4.2 강성 방호울타리 해석 결과

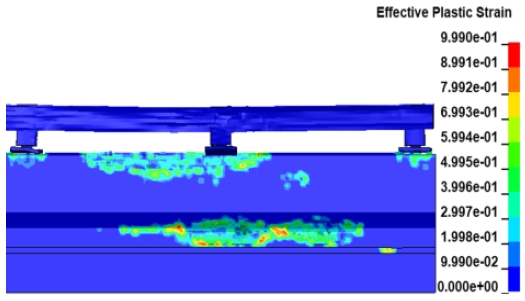

SB6 등급 강성 방호울타리에 대한 차량 충돌 이후 방호울타리의 소성 변형률 결과를 Fig. 8에 나타내었다. 여기서 방호울타리 상단의 지주와 레일은 방호울타리의 전체 강도 및 방호 성능에 주요한 영향을 미치는 구조가 아니며, 차량의 충돌 하중을 견디는 핵심 구조는 콘크리트 구조이므로 콘크리트의 소성 변형률 결과만 분석하였다. Fig. 8과 같이 차량의 충돌 하중에 의해 콘크리트 구조의 요소가 제거되었다. 그러나, 제거된 요소는 차량이 충돌한 콘크리트 구조 전면부의 일부 요소만 제거되어 방호울타리 전체의 강도 성능에 영향을 미칠만한 정도의 손상은 아닌 것으로 판단된다.

Fig. 9은 SB6 등급 방호울타리에 대한 시간대 별 차량 거동 결과를 나타내었다. 대형화물차량은 방호울타리와 충돌한 이후에 방호울타리의 안쪽으로 선회하는 것을 확인하였다.

Crash simulation results of SB6 Grade concrete safety barriers: an analysis of crash behavior over time

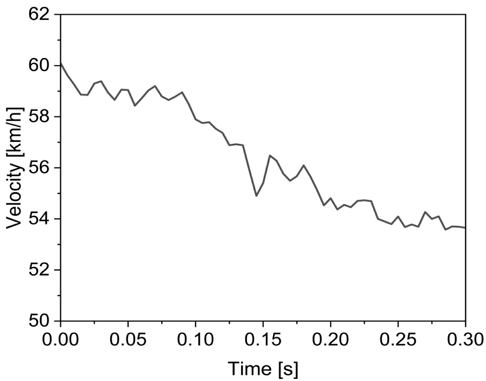

Fig. 10은 방호울타리와 충돌 이후 차량의 주행 방향에 따른 속도 변화를 나타내었다, 여기서 차량은 방호울타리와 충돌한 이후 차량의 선회로 인해 주행 방향의 속도가 약 11 % 감소하였다.

종합적으로 SB6 등급 강성 방호울타리는 대형화물차량의 충돌로 인해 콘크리트 구조에 일부 파손이 발생하였으나, 콘크리트 구조 전면부 일부에만 손상이 발생하였다. 이는, 전체 강도 성능에 영향을 미칠 정도는 아닌 것으로 판단된다. 또한, 차량의 주행 방향 선회를 통해 주행 방향 속도를 감소시켰다. 이를 통해 SB6 등급 강성 방호울타리가 충분한 강도 및 방호 성능을 보유하고 있는 것을 판단된다.

4.3 SB5 등급 방호울타리 해석 결과

SB5 등급 연성 방호울타리에 대한 차량 충돌 이후 방호울타리의 응력 결과를 Fig. 11에 나타내었다. 도출된 SB5 등급 방호울타리의 응력은 553.9 MPa로, 레일에 적용된 SS400의 극한 강도(556.4 MPa)에 근사하는 응력이 발생하였다. 또한, 방호울타리와 차량 간의 초기 충돌 지점에서 방호울타리의 요소가 제거되었다. 이 결과는 차량의 충돌 하중에 의해 방호울타리에 파단이 발생하였음을 나타낸다.

Fig. 12는 SB5 등급 방호울타리에 대한 시간대 별 차량 거동 결과를 나타내었다. 차량은 방호울타리와 충돌한 이후 방호울타리 안쪽으로 선회하는 것을 확인하였다.

Fig. 13은 방호울타리와 충돌 이후 차량의 주행 방향 속도 변화를 나타내었다. 차량은 방호울타리와 충돌한 이후 선회로 인해 주행 방향 속도가 약 17 % 감소하였다.

종합적으로 SB5 등급 연성 방호울타리는 차량 충돌로 인해 방호울타리의 파단이 발생할 가능성이 있으나, 충돌 이후 차량을 방호울타리 안쪽으로 선회시키고 주행 속도를 감소시키는 것을 확인하였다. 이는, SB5 등급 방호울타리가 차량의 주행 방향을 선회시킬 정도의 강도 성능을 보유하고 있으며, 대형화물차량의 충돌을 견딜 수 있는 강도 및 방호 성능을 보유한 것으로 판단된다.

5. 결 론

본 연구는 여수 국가산업단지와 같은 특수한 도로 환경에서 사용 중인 SB2, SB4 등급 연성 방호울타리와 SB6 등급 강성 방호울타리의 성능을 확인하고 부가적으로 SB5 등급 연성 방호울타리의 성능을 확인하였다. 이를 위해 유한요소해석을 활용하여 방호울타리와 대형화물차량 간의 충돌 시 방호울타리의 강도 및 방호 성능을 확인하였다.

SB2, SB4 등급 연성 방호울타리는 대형화물차량의 충돌로 인해 레일과 지주에 파단이 발생하였으며, 차량의 주행 방향을 선회시키지 못하고, 차량의 주행 방향 속도를 감소시키지 못하는 것을 확인하였다. 이는, SB2, SB4 등급 연성 방호울타리가 대형화물차량의 충돌을 견디기에 충분한 강도 및 방호 성능을 보유하지 못한 것으로 판단된다.

SB5 등급 연성 방호울타리의 경우 차량과의 초기 충돌 지점에서 파단이 발생하였으나, 차량을 방호울타리의 안쪽으로 선회시키고 차량의 주행 방향 속도를 감소시키는 것을 확인하였다. 차량과 방호울타리 간의 초기 충돌 지점에서 레일과 지주의 파단이 발생하였으나, 차량의 선회를 유도할 수 있는 강도 성능과 방호 성능을 보유하고 있음을 확인하였다.

SB6 등급 강성 방호울타리는 차량 충돌로 인해 콘크리트 구조 전면부에 일부 파손이 발생하였으나, 차량이 방호울타리를 파단시키며 넘어가지 않고, 차량의 선회와 주행 방향 속도를 감소시켜 대형화물차량의 충돌을 견딜 수 있는 충분한 강도 및 방호 성능을 지니고 있음을 확인하였다.

종합적으로 여수 국가산업단지와 같이 대형화물차량이 빈번히 통행하는 특수한 도로 환경에서는 SB5 등급 이상의 방호울타리를 설치하는 것이 적합할 것으로 판단된다.

본 연구의 결과는 산업단지와 같은 특수한 도로 환경에서 방호울타리의 설치 및 운용 기준을 수립하는 데 기여할 수 있을 것으로 기대된다.

Acknowledgments

본 연구는 2023년도 정부(교육부)의 재원으로 한국연구재단의 지원을 받아 수행된 기초연구사업임 (RS-2023-0024057040982119420002) 또한, 2024년도 교육부의 재원으로 전남대학교 스마트플랜트 신뢰성 핵심연구지원센터의 지원을 받아 수행된 연구임(2020R1A6C101B197).

References

-

Song, C., and Yang, B. (2017) A Study on the Building of Disaster Prevention Platform for Effective Response System to Hazardous Chemical Accidents: Centering on Yeosu Industrial Complex, Journal of the Korean Society of Hazard Mitigation, KOSHAM, Vol.17, No.2, pp.93-99 (in Korean).

[https://doi.org/10.9798/KOSHAM.2017.17.2.93]

-

Kim, K.-R., Hwang, S.-Y., and Kim, B.-H. (2012) A Study on the Safety Management of the Petrochemical Complex Area, Fire Science and Engineering, Korean Institute of Fire Science & Engineering, Vol.26, No.1, pp.38-42 (in Korean).

[https://doi.org/10.7731/KIFSE.2012.26.1.038]

-

Jeong, G.-S., and Baik, E.-S. (2014) A Study on the Improvement of Safety Management of Hazardous Chemicals Handling in the Workplace, Fire Science and Engineering, Korean Institute of Fire Science & Engineering, Vol.28, No.1, pp.12-19 (in Korean).

[https://doi.org/10.7731/KIFSE.2014.28.1.012]

-

Cho, J., Kim, H., Kim, T., and Shin, D. (2016) Optimal Sensor Placement for Rapid Detecting in Chemical Leak Accident, Journal of the Korean Institute of Gas, KIGAS, Vol.20, No.2, pp.66-71 (in Korean).

[https://doi.org/10.7842/kigas.2016.20.2.66]

-

Kim K.O., Kim H.C., Lee B.H., Jun, J.W., and Kim B.J. (2019) A Study on the Pipeline Management System of Petrochemical Industrial Complex in Yeosu, Korean Journal of Hazardous Materials, Korean Institute of Hazardous Materials, Vol.7, No.1, pp.65-70 (in Korean).

[https://doi.org/10.31333/kihm.2019.7.1.65]

-

Jeung, T.-U., Cho, E.-J., Jung, J.-E., Ji, H.-S., Lee, K.-S., Yoo, P.-J., Kim, G.-G., Choi, J.-Y., Park, J.-H., Kim, S.-H., He, J.-S., and Seo, D.-C. (2015) Soil Contamination of Heavy Metals in National Industrial Complexes, Korea, Korean Journal of Environmental Agriculture, The Korean Society of Environmental Agriculture, Vol.34, No.2, pp.69-76 (in Korean).

[https://doi.org/10.5338/KJEA.2015.34.2.19]

-

Ko, M.-G., Hong, S.-U, and Kim, K.-D. (2014) Superposed Simulation Data for Curb Effects on Impact to Roadside Guardrail, Journal of the Korean Society of Hazard Mitigation, KOSHAM, Vol.14, No.1, pp.187-197 (in Korean).

[https://doi.org/10.9798/KOSHAM.2014.14.1.187]

- Jang, D.Y., Joo, J.W., Bae, J.H., and Lee, J.S. (2009) Study on Behavior Analysis of Roadside Safety Barriers for Strength of Rail and Post, Proceedings of Annual Conference of the Korean Society of Road Engineers, KSRE, pp.33-38 (in Korean).

-

Noh, M.-H., and Lee, S.-Y. (2016) Truck Crash Performance Evaluation of Guardrails Made of PosMac Steels Considering the Ground Bearing Capacity Effect, Journal of the Korean Society for Advanced Composite Structures, KOSACS, Vol.7, No.4, pp.62-67 (in Korean).

[https://doi.org/10.11004/kosacs.2016.7.4.062]

-

Atahan, A.O. (2018) Development of a Heavy Containment Level Bridge Rail for Istanbul, Latin American Journal of Solids and Structures, SciELO Brasil, Vol.15, No.6, e81.

[https://doi.org/10.1590/1679-78254684]

- Ministry of Land, Infrastructure and Transport (2013) 차량방호 안전시설 실물충돌시험 업무편람 (in Korean).

-

Ren, Z., and Vesenjak, M. (2005) Computational and Experimental Crash Analysis of the Road Safety Barrier, Engineering Failure Analysis, Elsevier, Vol.12, No.6, pp.963-973.

[https://doi.org/10.1016/j.engfailanal.2004.12.033]

- Joo, B., Hong, K., Yun J., Lee, J., and Kim, J. (2021) Evaluation of the Protection Performance of SB4 Class Concrete Barrier with Anti-glare Function, Journal of the Korea Institute for Structural Maintenance and Inspection, KSMI, Vol.25, No.1, pp.93-102 (in Korean).

-

Noh, M.-H., and Lee, S.-Y. (2017) Construction Tolerance Effects of Reinforced Posts on Crash Performances of an Open-type Guardrail System, Thin-Walled Structures, Elsevier, Vol.120, pp.138-152.

[https://doi.org/10.1016/j.tws.2017.08.028]

-

Lee, M.-C., Kwon, K.-Y., and Kim, S.-E. (2011) Performance Analysis of Steel-FRP Composite Safety Barrier by Vehicle Crash Simulation, Journal of the Korean Society for Advanced Composite Structures, KOSACS, Vol.2, No.4, pp.11-18 (in Korean).

[https://doi.org/10.11004/kosacs.2011.2.4.011]

-

Lee, J., Lee, I., Jeong, Y., Kim, K., and Kim, W.S. (2017) Evaluation of Impact Resistance for Concrete Median Barrier Depending on Vehicle Curb Weight, Concrete Cover Depth and Level of Deterioration, Journal of the Computational Structural Engineering Institute of Korea, COSEIK, Vol.30, No.4, pp.297-306 (in Korean).

[https://doi.org/10.7734/COSEIK.2017.30.4.297]

- Park, G.-K., Lee M.J., Kim, S.-W., Shin, H.-S., and Moon, J.H. (2022) A Calibration Method of the CSC Model for Considering Material Properties of Ultra-high Performance Concrete, Journal of the Korean Recycled Construction Resources Institute, KRCRI, Vol.10, No.4, pp.402-410 (in Korean).

-

Jeong, Y., Lee, I., Lee, J., Min, G., and Kim, W.S. (2021) Performance Evaluation and Prediction of ASR-Deteriorated Concrete Median Barrier Subjected to Impact Loading, Journal of the Korea Concrete Institute, KCI, Vol.33, No.1, pp.11-20 (in Korean).

[https://doi.org/10.4334/JKCI.2021.33.1.011]