PC합성보-PSRC합성기둥 골조을 위한 브래킷모멘트연결의 내진성능

Copyright © 2024 by Korean Society of Steel Construction

초록

대형 산업건물에서는 긴 스팬과 높은 바닥의 건축을 위하여 PSC 합성보와 강-콘크리트 합성기둥이 흔히 사용된다. 이 연구에서는 프리캐스트 합성보와 현장타설 합성기둥의 연결을 위한 브라켓 모멘트 연결부의 내진성능을 조사하였다. 제안된 브라켓 연결부에서 강재 매입 PSC 합성보는 기둥에 부착된 브라켓 내부에 겹침이음으로 접합된다. 보 모멘트는 보-브라켓 접합면에 설치된 콘크리트 전단키와 스터드앵커를 통해 브라켓과 기둥으로 전달된다. 브라켓 연결부가 있는 4개의 실대형 보-기둥 접합부에 대해 반복가력실험을 수행하였다. 실험 결과, 부방향 휨에서 브라켓 연결부는 보의 전체 모멘트강도를 기둥으로 전달했으며, 보-기둥 접합부는 PSC 합성보의 휨항복에 의해 지배되는 거동을 보였고 4 % 변위비의 우수한 변형능력을 보였다. 반면, 정방향 휨에서는 브라켓 연결부의 강도가 보의 휨강도보다 작았고, 최대하중에 도달한 후 보-브라켓 접합면에서 슬립이 발생하여 변형능력이 2 %–3 % 변위비로 감소하였다. 이 연구에서는 브라켓 연결부의 저항강도를 평가하기 위하여 접합면 연결상세(콘크리트 전단키 및 스터드앵커)의 전단성능에 근거한 소성응력분포방법을 제안하였다. 또한 브라켓에 연결된 PSC 합성보의 휨강성은 AISC 360의 매입형 합성부재 유효강성을 사용하여 평가하였다. 마지막으로 프리캐스트 합성보에서 합성기둥으로 하중 전달을 보장하기 위한 브라켓 연결부의 상세 요구사항을 논하였다.

Abstract

Use of precast prestressed composite beams and steel-concrete composite columns are appealing in large industrial buildings to achieve longer span and higher floor height. This study investigates the seismic performance of the bracket moment connection for precast composite beams and cast-in-place composite columns. At the bracket connection proposed, the precast beam with steel section encased is lap-spliced inside the bracket attached to the column. The beam moment is transferred to the bracket and column through concrete shear keys and headed studs placed at the interfaces of the beam and bracket. Cyclic loading tests were conducted for four full-scale beam-to-column joints with the bracket connection. The test results showed that the bracket connection under negative bending fully carried the beam flexural strength, and the behavior of the specimens was governed by beam flexural yield, showing a good deformation capacity of 4% drift ratio. In positive bending, on the other hand, the connection strength was less than the beam flexural strength and the deformation capacity was reduced to 2~3% drift ratio as relative slips occurred at the interfaces of the beam and bracket after reaching the peak loads. In this study, a plastic method based on the shear capacity of connecting details (i.e., concrete shear keys and headed studs) was proposed to estimate the bracket connection strength. The flexural stiffness of the precast composite beams with the bracket connection was evaluated using the effective stiffness for encased composite members in AISC 360. Finally, detailing requirements of the bracket connection to ensure load transfer from the precast composite beam to the composite column were discussed.

Keywords:

Bracket connection, Precast beam, Composite beam, Composite column, Beam-column joint, Cyclic load키워드:

브라켓연결, 프리캐스트보, 합성보, 합성기둥, 보기둥 접합부, 주기하중1. 서 론

반도체 제조공장과 같은 대규모 산업시설은 대형 제조장비 및 생산라인을 수용하기 위해 경간이 15 m–20 m, 바닥 높이가 10 m가 넘는 경우가 많다. 이러한 대형산업시설 건축에는 구조적으로 다음과 같은 어려움이 있다. 첫째, 바닥보는 처짐이나 진동과 같은 사용성 문제 없이 고중량 제조장비의 하중을 견딜 수 있어야 한다. 둘째, 층고가 높아 현장 시공하중을 지지하기 위한 가설지주 및 비계를 설치하기 어렵다. 셋째, 공기단축을 위해서는 프리캐스트콘크리트(PC) 공법이 선호되지만, PC부재간 모멘트접합이 어려워 내진성능에 대한 우려가 있다. 이를 극복하기 위해 PC합성보와 현장타설 선조립합성기둥(PSRC기둥)을 이용한 새로운 건축공법이 개발되었다. 구체적으로 이들 PC합성보, PSRC합성기둥 및 보-기둥 연결부에 대한 시공방법 및 구조상세는 다음과 같다.

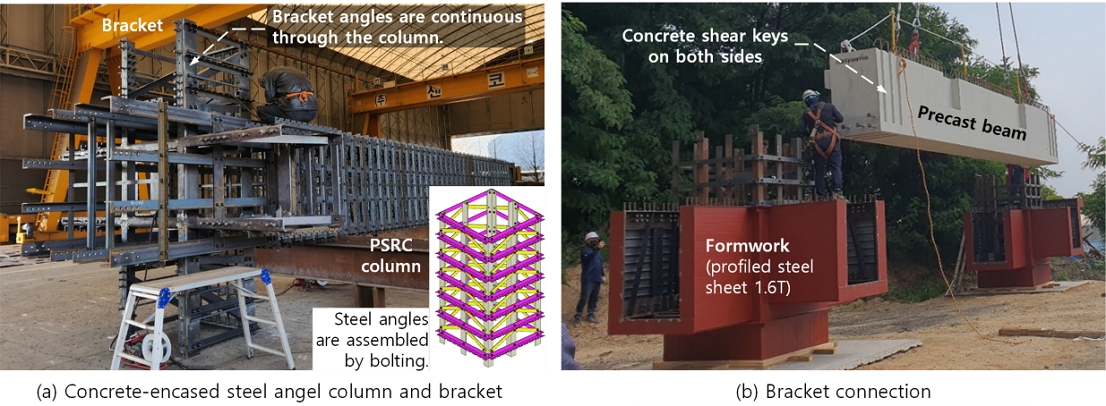

첫째, 기둥으로는 강재 앵글을 종방향 및 횡방향 보강재로 사용한 PSRC기둥을 사용한다(Fig. 1(a) 참조). 강판 거푸집 일체형 PSRC기둥은 콘크리트 타설을 위한 비계와 가설지주가 불필요하다. 압축, 굽힘, 전단하중을 받는 PSRC기둥의 구조적 성능은 이전의 많은 연구에서 구조실험을 통해 광범위하게 검증되었다[1]-[6].

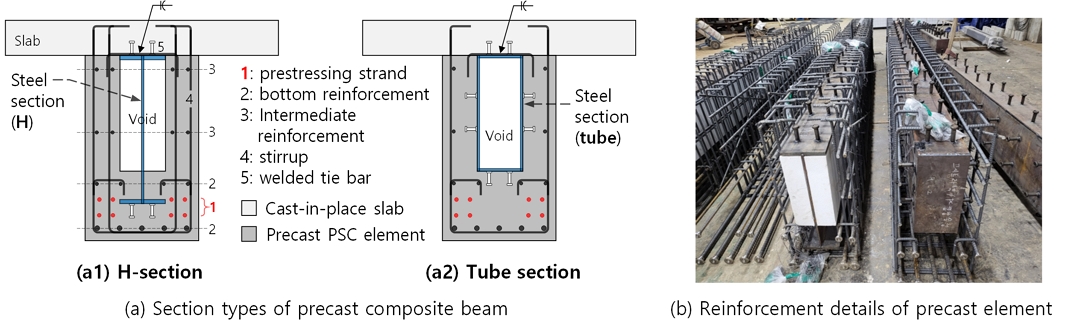

둘째, 장경간의 바닥 보로는 PC보 내부에 강재단면을 매입한 다음 프리스트레싱을 통해 보강한 PC합성보를 사용한다(Fig. 2 참조). PC합성보는 내부에 중공(void)이 있어 중량이 가볍고 처짐 및 진동 저항성능이 우수하다. PC합성보의 휨거동은 저자의 이전 연구에서 조사되었다[7].

셋째, PC합성보와 PSRC기둥의 연결을 위하여 Fig. 1(b)와 같이 기둥에 부착된 합성브래킷과 PC합성보를 연결하여 모멘트골조를 완성하는 브래킷연결공법(Hybrid Mounting Bracket, HMB공법)이 사용된다[8]. HMB공법은 PC합성보를 브래킷 내부 보강재 위에 올려놓은 후 현장에서 콘크리트를 타설하는 모멘트접합공법으로, 시공이 편리하고 연결성능이 우수하다.

전통적인 PC공법에서는 다양한 현장설치 철근 및 합성 연결상세가 보-기둥 연결에 사용되었다[8],[9]. 이 중 최근에는 강재요소 및 에너지소산장치를 사용한 복합연결상세가 더 선호되고 있다[8]. 하지만 이러한 연결상세들은 고소 현장설치에 적합하지 않을 수 있다.

이 연구에서는 선행연구[8]에서 개발된 HMB공법을 PC합성보와 PSRC기둥의 연결부에 적용하고자 한다. 이를 위해서는 브래킷 연결상세를 개선하고 내진성능을 검증해야 한다. 이에 브래킷 연결부에서 PC합성보로부터 현장타설 합성브라켓으로 하중을 전달시키기 위한 전단연결재로서 콘크리트 전단키(concrete shear key)와 스터드앵커(stud anchor 또는 headed stud) 연결상세가 제안되었다. 내진성능 검증을 위하여, 브래킷 연결을 갖는 4개의 보-기둥 연결부에 대해 반복하중실험을 수행하였다. 실험을 통해 브래킷 연결부의 설계한계상태를 조사하고 강도, 강성, 연성 등 구조성능을 평가하였다. 콘크리트 전단키와 스터드앵커를 통한 브래킷 연결부의 하중 전달 메커니즘을 조사하고 브래킷 연결부의 강도를 추정하기 위한 강도모델을 제안하였다.

2. PC합성보의 브래킷 모멘트 연결

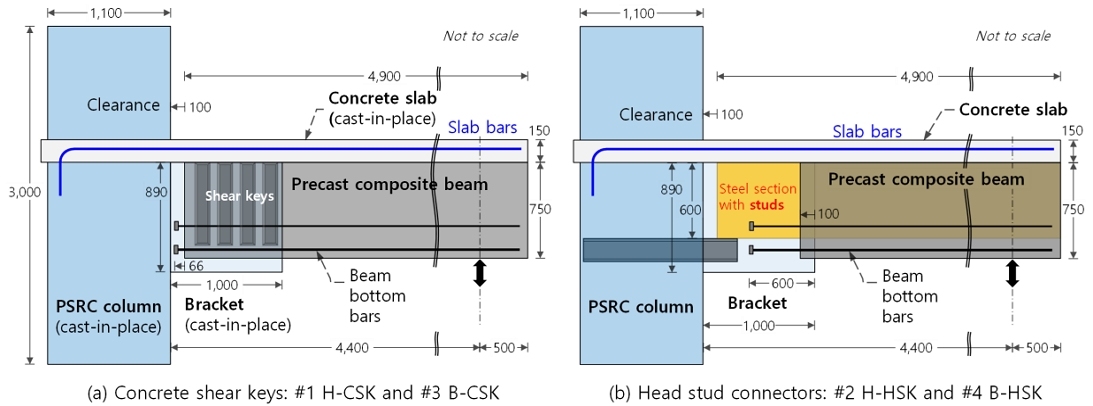

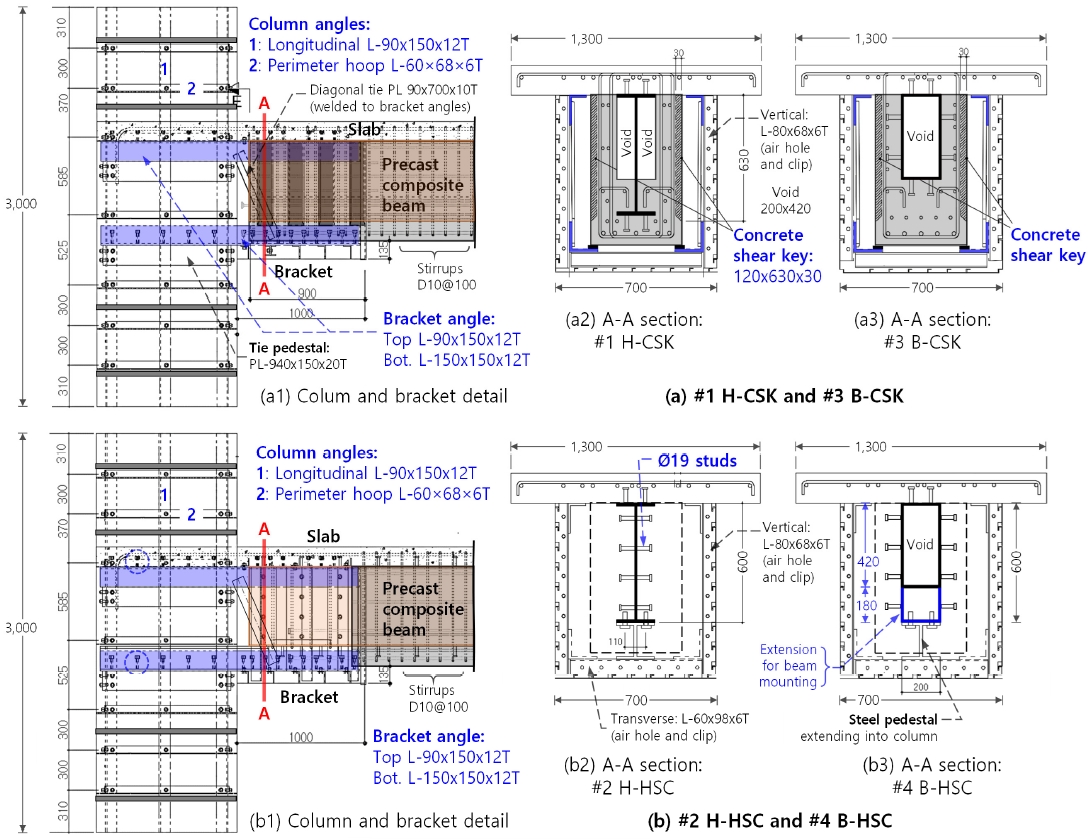

Fig. 3는 PC합성보와 PSRC합성기둥의 모멘트접합을 위한 브래킷 연결부 구조상세를 보여준다. 브래킷 연결부에서 보 하중은 다음과 같이 기둥으로 전달된다. 첫째, 보 전단력은 기둥 내부로 연장되는 브래킷 앵글를 통해 브래킷과 기둥으로 직접 전달된다. 둘째, 보의 부모멘트는 기둥 내부에 고정 또는 기둥을 관통해 연속되는 슬래브 철근에 의해 전달된다. 셋째, 보 정모멘트는 보와 브래킷 사이 겹침구간에 설치되는 콘크리트 전단키와 스터드앵커에 의해 브래킷으로 다음과 같이 전달된다.

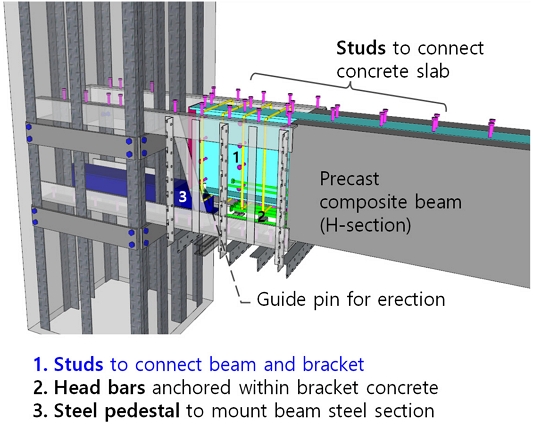

첫째, Fig. 3(a)에서 정모멘트에 의한 보 하부 인장력은 양측면에 성형한 전단키에 의해 브래킷 콘크리트(현장타설)로 전달된다(Fig. 1(b)의 PC보 단부 전단키 상세 참조). 이 인장력은 브래킷 내부에서 기둥 내부로 연장된 브래킷 앵글에 의해 저항된다. 둘째, Fig. 3(b)에서 정모멘트에 의한 보 하부 인장력은 강재단면의 플랜지와 웨브에 용접된 스터드앵커에 의해 브래킷 콘크리트로 전달된다. 이를 위하여 Fig. 4에서 보듯이 PC합성보는 브래킷 연결부에서 콘크리트 없이 강재단면이 노출된 상태로 제작된다. 셋째, Fig. 3에는 브래킷 콘크리트에 확대머리로 정착되는 보 하부철근이 포함되어 있다. 이러한 보 하부철근은 정착상세가 적절한 경우에만 브래킷 연결부 성능에 기여한다. 이에 대해서는 실험 결과를 바탕으로 추가로 논의된다.

3. 실험 계획

3.1 실험체 상세

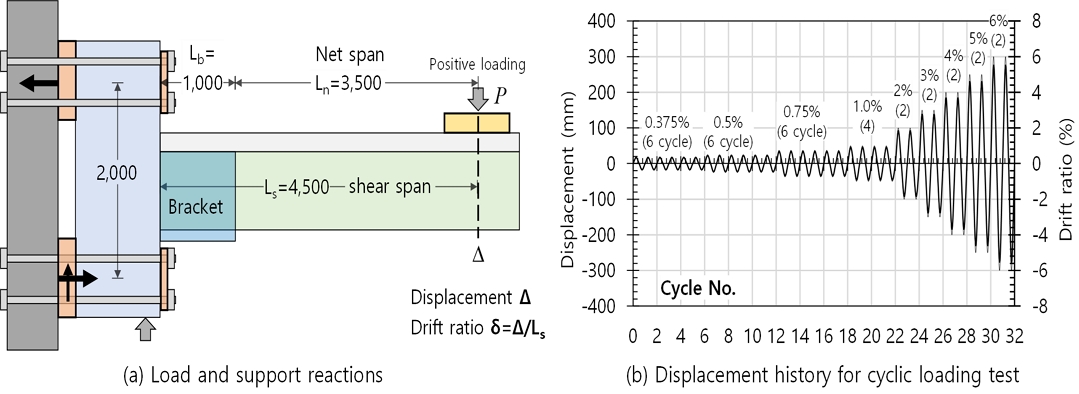

브래킷 연결부가 있는 4개의 PC합성보-PSRC합성기둥 접합부에 대해 주기하중실험을 수행하였다. 모든 실험체는 PSRC기둥 및 브래킷의 앵글조립체를 선제작한 다음 브래킷 내부에 PC합성보를 장착한 후 기둥, 브래킷, 슬래브의 콘크리트를 타설하여 제작하였다. 실험체의 형상 및 치수는 Fig. 3와 Fig. 5를 참고한다. PSRC기둥의 단면 크기는 1,100 mm × 1,100 mm이고, 높이는 3,000 mm이다. 브래킷 길이는 기둥면으로부터 1,000 mm이고 단면 폭은 840 mm로서, 내부에 장착되는 PC합성보의 폭 470 mm보다 넓다. PC합성보의 길이는 4,900 mm이며, 기둥면에서 100 mm의 간격을 두고 브래킷과 겹쳐 설치된다. (연결길이 900 mm) 보 및 브래킷 상부의 콘크리트 슬래브는 두께 150 mm, 너비 1,300 mm이다.

PSRC기둥과 브래킷의 보강상세는 Fig. 5에 나타냈다. 실험체 #1 H-CSK와 #3 B-CSK에서는 브래킷 연결상세로 콘크리트 전단키를 사용하였고(Fig. 5(a) 참조), 실험체 #2 H-HSC 및 #4 B-HSC에서는 스터드앵커를 사용하였다(Fig. 5(b)). PSRC기둥과 브래킷의 앵글 보강상세는 모든 실험체에서 동일하였다. PSRC기둥은 종방향 보강재로 L-90x150x12T 앵글 10개, 횡방향 후프로 L-60x68x6T 앵글을 사용하였다. 브래킷에는 L-90x150x12T 2개와 L-150x150x12T 2개가 각각 상하 주앵글으로 사용되었고, L-80x68x6T와 L-60x98x6T 앵글이 각각 수직재와 수평재로 사용되었다. 앵글의 플랜지에는 직경 19 mm의 스터드앵커가 설치되었으며 스터드 간격은 기둥 내부 100 mm, 외부 200 mm이었다. PC합성보의 수직전단력을 기둥으로 전달하기 위하여, 브래킷과 PSRC기둥 내부에 각각 대각타이(diagonal tie, PL 90x700x10T)와 타이받침(tie pedestal PL-940x150x20T)이 사용되었다(Fig. 4 및 Fig. 5 참조)[8].

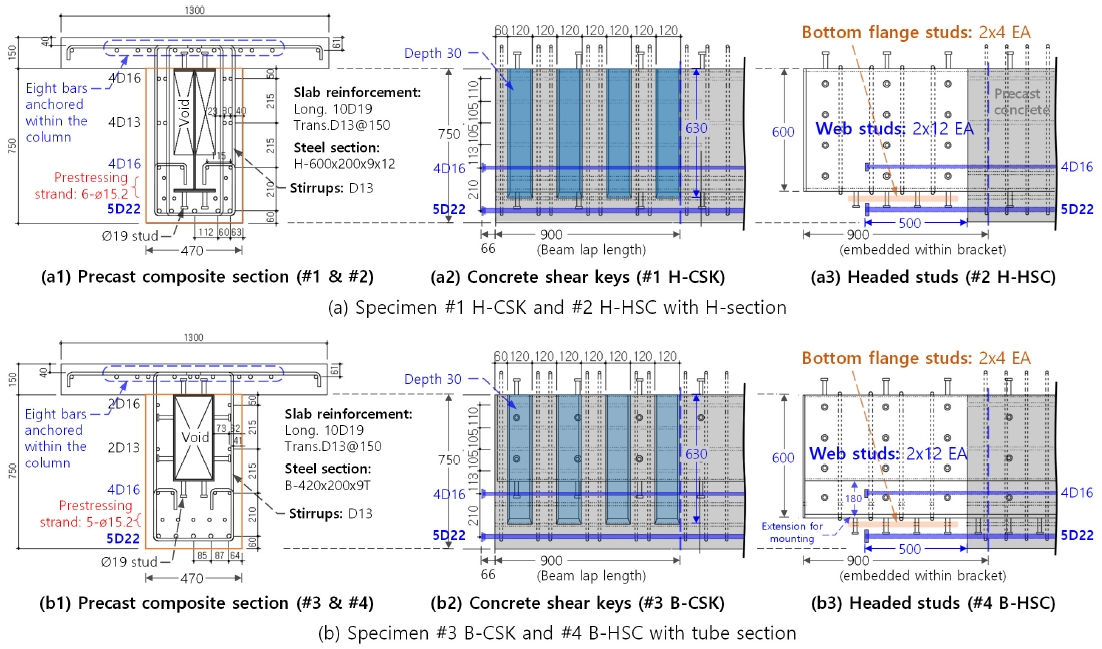

PC합성보 단부의 브래킷 연결상세는 Fig. 6와 같다. #1 H-CSK와 #2 H-HSC의 경우 H형 단면 H-600x200x 9x12(mm)을 강재코어로 사용하였고(Fig. 6(a)), #3 B-CSK 및 #4 B-HSC에서는 B-600x200x9T의 각형강관을 사용하였다(Fig. 6(b)). 모든 실험체에서 5-D22 및 4-D16 이형철근이 정모멘트에 대한 보강재로서 PC합성보 내부 하부철근으로 사용되었다. 보 하부철근은 PC합성보 외부로 연장되어 확대머리 정착을 통해 브래킷 콘크리트에 고정되었다. 슬래브에는 10-D19 철근이 부모멘트에 대한 보강재로 사용되었으며, 그 중 8개는 갈고리를 사용하여 기둥에 내부에 정착시켰다. PC합성보 하부에는 직경 15.2 mm(단면적 139 mm2)인 강연선 6개가 프리스트레싱에 사용되었다.

PC합성보와 현장타설 브래킷의 경계면에서 전단연결재로 사용되는 콘크리트 전단키와 스터드앵커는 Fig. 6에 나타냈다. #1 H-CSK 및 #3 B-CSK에서는 콘크리트 전단키(깊이 30 mm, 길이 630 mm, 너비 120 mm)가 PC합성보의 좌우 측면에 각각 4개씩 사용되었다. #2 H-HSC와 #4 B-HSC의 경우 플랜지와 웨브에 직경 19 mm의 스터드를 용접하였다. #4 B-HSC의 경우, 브래킷에 올려 놓기 위하여 각형강관 아래 하부연장(bottom extension, 길이 1,800 mm)을 추가로 용접하여 설치하였다. (Fig. 6(b3) 참조)

3.2 제작 및 재료

브래킷 연결부를 갖는 PC합성보-PSRC합성기둥 접합부 실험체는 다음 과정에 따라 제작하였다.

첫째, PC합성보에는 용접 제작 강재단면이 사용되었다. 강재 및 철근 조립 이후 강연선(ø15.2 mm)를 설계기준인장강도 fu (=1,860 MPa)의 80%로 긴장하였고, 콘크리트 타설 후 72시간 증기양생을 마친 다음 강선 긴장을 풀어 PC합성보의 콘크리트에 긴장응력을 도입하였다.

둘째, PSRC 기둥 및 브래킷의 앵글은 모두 고장력 M16볼트(F10T)를 사용하여 연결했다. 모든 볼트연결부는 전인장조임 마찰접합으로 시공하였다. 이후 거푸집(두께 1.6 mm, 프로파일 시트강판)을 클립을 연결하여 기둥과 브래킷의 표면에 설치했다.

셋째, 마지막으로 브래킷 내부에 PC합성보를 마운팅하고 슬래브 철근 및 거푸집을 설치하였다. 이후 기둥, 브래킷, 슬래브의 콘크리트를 타설하였다.

강재와 철근의 재료강도는 Table 1과 같다. 강판과 앵글의 항복강도는 372 MPa–442 MPa 범위이었고, 인장강도는 524 MPa–554 MPa 범위이었다. 의도적으로 항복강도등급을 600 MPa로 높인 슬래브 철근 D19를 제외한 모든 철근의 항복강도등급은 400 MPa였다. PC합성보의 프리캐스트 콘크리트(배합강도 40 MPa)의 압축강도는 41.0 MPa, 기둥, 브라켓, 슬래브에 사용된 현장타설 콘크리트의 압축강도는 43.0MPa이었다. 긴장용 강연선(ø15.2, 설계기준인장강도 fpu = 1,860 MPa)과 고장력볼트(F10T M16, 설계기준인장강도 Fu = 1,000 MPa)에 대해서는 재료실험을 실시하지 않았다.

4. 실험 결과

4.1 주기곡선 및 파괴모드

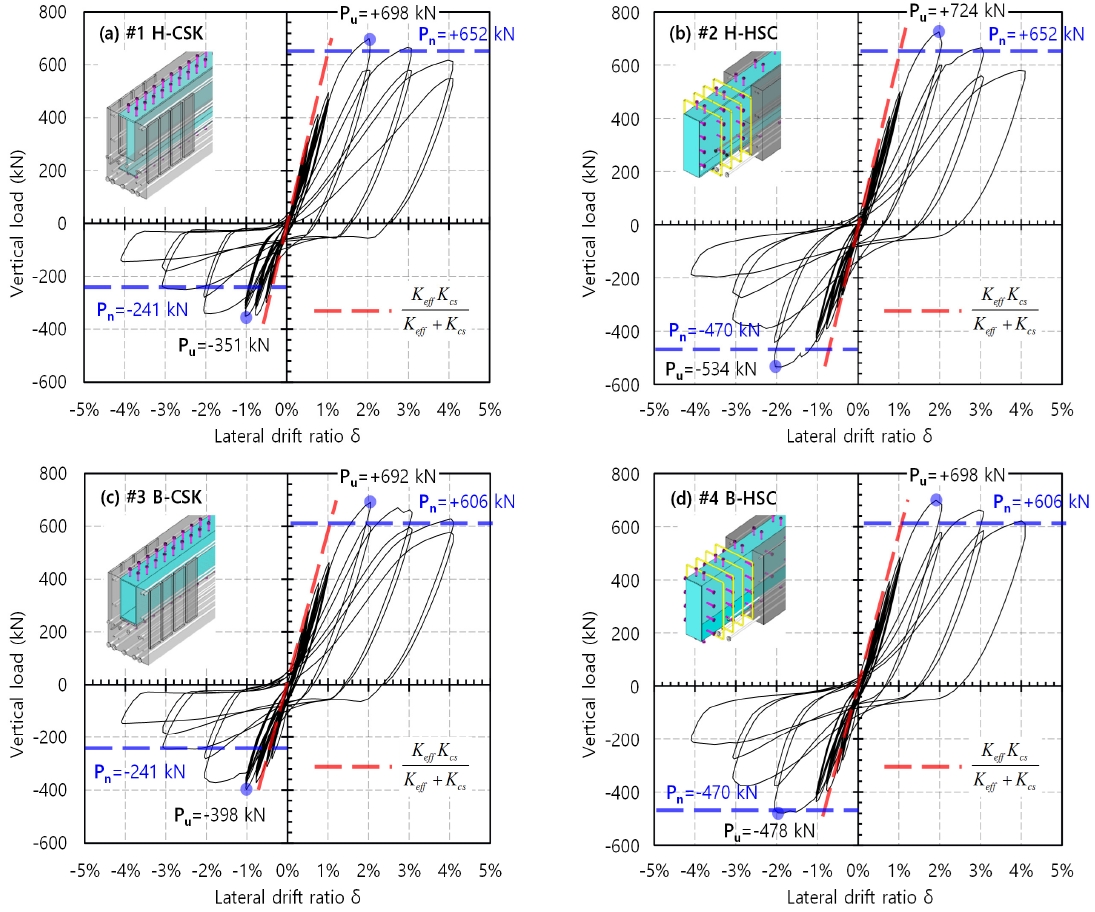

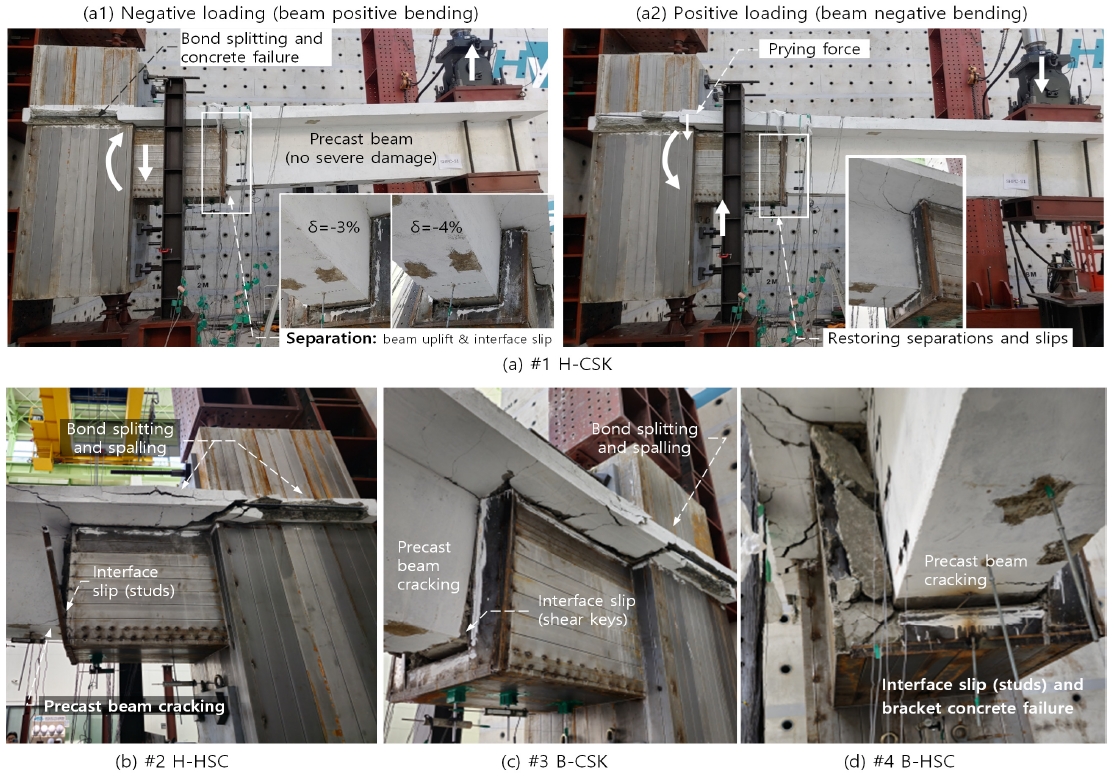

PC합성보-PSRC기둥 접합부 실험체의 하중-변위비 관계는 Fig. 8과 같다. 수직축의 하중P는 액츄에이터 하중이고, 수평축의 변위비 δ는 가력지점의 수직변위Δ를 보 경간(Ls = 4,500 mm)로 나눈 값이다. 정방향 및 부방향 재하는 각각 보(브래킷 연결부)에 정모멘트와 부모멘트를 발생시키는 가력방향이다. 각 재하방향의 최대하중은 원으로 표시된다. 실험체별 파괴모드는 Fig. 9에 나타냈다.

Fig. 8(a)에서 보듯이, 콘크리트 전단키가 사용된 #1 H-CSK에서 최대하중(Pu = +698 kN 및 –351 kN)은 δ = +2 % 및 –1 %에서 도달했다. 부방향(즉, 보 정모멘트) 최대하중에 도달하면서 Fig. 9(a1)와 같이 기둥 좌우 측면의 슬래브에서 콘크리트 부착균열 및 파괴가 발생했다. 브래킷 연결부에서는 PC합성보와 브래킷 콘크리트 사이 접합면에서 틈이 벌어지고 슬립이 발생했다. 이러한 분리는 Fig. 9(a2)에서 보듯이 하중방향이 역전된 정방향 재하(즉, 보 부모멘트)에서 거의 온전하게 복원되었다. 긴장응력이 보 바닥의 휨균열을 방지하므로, PC합성보의 콘크리트에는 큰 손상이 없었다. 최대하중 이후 #1 H-CSK의 재하방향별 하중-변위 거동은 다음과 같다(Fig. 8(a) 참조) 첫째, 부방향 재하(즉, 보 정모멘트)에서는 강도 저하가 상대적으로 급하였다. 지배적인 파괴모드는 PC합성보와 브래킷 사이의 분리 및 접합면 슬립이다. 둘째, 정방향 재하(즉, 보 부모멘트)에서는 강도저하가 점진적으로 진행되었고, 시험이 종료된 δ = 4 %에서도 잔류강도가 최대하중의 80 %보다 컸다.

각형강관이 사용된 #3 B-CSK의 경우 부방향 최대하중이 Pu= +398 kN으로 약간 증가한 것을 제외하면 전체적으로 Fig. 8(c)의 주기곡선은 #1 H-CSK와 비슷하였다. 브라켓 연결부에 동일한 콘크리트 전단키가 사용된 결과, Fig. 9(c)에 나타낸 #3 B-CSK의 최종 파괴모드는 #1 H-CSK과 거의 같았다.

브래킷의 연결상세로 스터드앵커가 사용된 #2 H-HSC의 경우, 최대하중(Pu = +724 kN)과 이후 저하거동을 포함하여 Fig. 8(b)의 정방향 거동(즉, 보 부모멘트)은 #1 H-CSK와 유사하였다. 다만, 부방향 거동(즉, 보 정모멘트)에서는 최대하중이 #1 H-CSK에 비해 Pu = –534 kN으로 57 % 증가했으며 이후에는 강도가 급격하게 감소했다. Fig. 9(b)에 나타낸 #2 H-HSC의 최종 파괴모드는 #1 H-CSK와 거의 같았다.

각형강관을 사용하고 PC합성보를 스터드앵커로 연결한 #4 B-HSC의 경우, Fig. 8(d)의 주기곡선은 전체적으로 동일한 스터드앵커가 사용된 #2 H-HSC의 주기곡선(Fig. 8(b) 참조)과 유사했다. 하지만 Fig. 10(d)에서 보듯이 #4 B-HSC에서는 브래킷의 콘크리트 손상이 훨씬 심하였다. 이는 강재단면에 용접된 스터드앵커는 PC합성보 모멘트를 전달하는 데 중요한 역할을 했음을 보여준다.

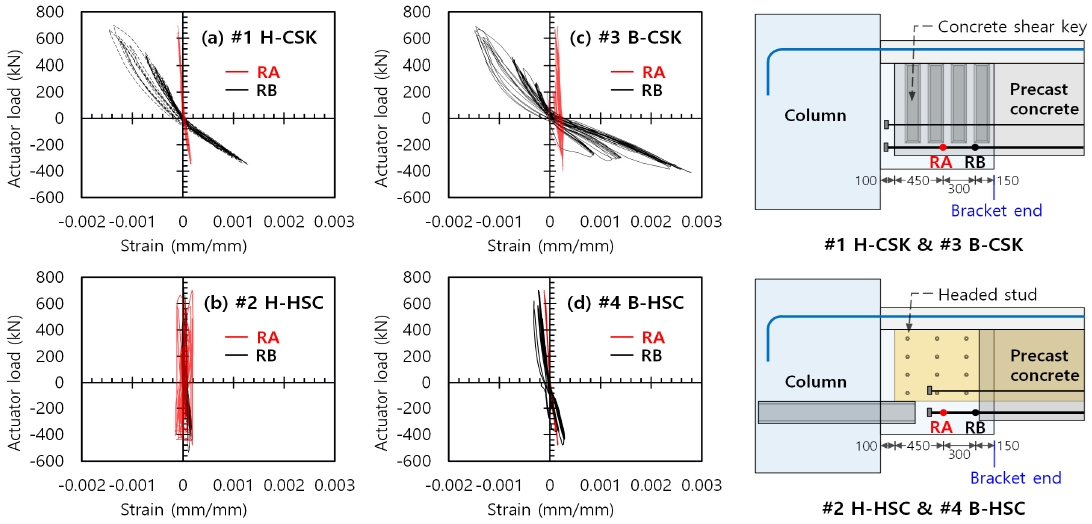

4.2 보 바닥철근 변형률

브라켓 연결부에서 의도대로 보 모멘트가 전달되는지 확인하기 위해 PC합성보의 하부철근 변형률을 조사하였다. Fig. 10은 브라켓 내부 두 위치 RA 및 RB에서 측정된 보 하부철근의 변형률을 보여준다. 콘크리트 전단키를 사용한 #1 H-CSK와 #3 B-CSK의 경우, 철근 변형률은 RA보다 RB에서 더 컸다. 두 지점 사이 전단키가 설치되었다는 점을 고려할 때, 이는 PC합성보와 브래킷의 경계면에서 콘크리트 전단키를 통해 의도대로 모멘트 전달이 발생했음을 보여준다. 다만, RA의 변형률은 매우 작은데, 이는 비록 보 하부철근이 외부로 연장되어 브래킷 콘크리트에 정착되었으나 브래킷 연결부의 힘전달에는 거의 기여하지 못하였음을 의미한다. 스터드앵커를 사용한 #2 H-HSC 및 #4 B-HSC의 경우도 RA 및 RB 모두 철근 변형률이 작은데, 이는 이들 철근이 브래킷 콘크리트에 정착되었지만 실질적으로 브래킷 연결부에서 보 모멘트 전달에 기여하지 않았음을 시사한다.

5. 구조성능 및 브래킷 연결부 힘전달기구

5.1 강도

브라켓 연결부가 사용된 PC합성보-PSRC합성기둥 접합부의 강도를 다음과 같이 소성해석법으로 평가하였다.

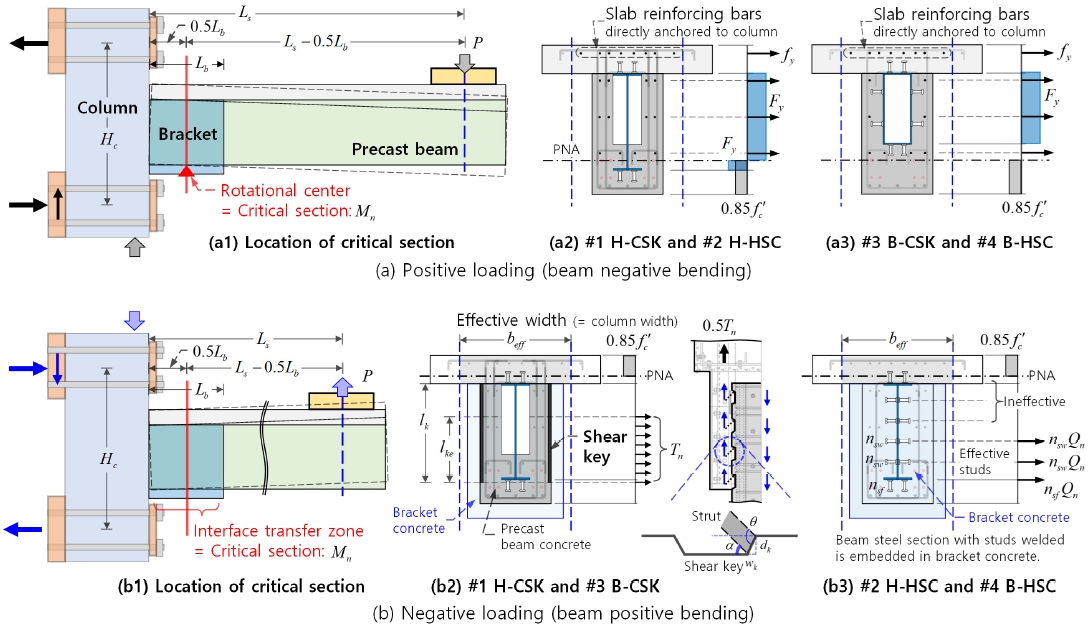

첫째, 보 및 브래킷에 부모멘트가 작용하는 정방향 재하의 경우, Fig. 9(a2)와 같이 브래킷에 장착된 PC합성보에는 지레작용(prying action)이 발생하여 보 위험단면이 브래킷 단부에서 내부로 이동하였다. 따라서 Fig. 11(a1)과 같이 정방향 재하(즉, 보 부모멘트)에서 위험단면의 위치는 브래킷 중앙으로 가정하고 위험단면의 공칭휨강도 Mn은 슬래브를 포함한 PC합성보 전체단면의 휨강도로 구한다. Mn 계산시 다음 가정을 바탕으로 AISC 360[11]의 소성응력분포법을 사용하였다(Fig. 11(a2) 및 Fig. 11(a3) 참조)

- 1. PC합성보의 프리캐스트 부분과 현장타설 슬래브 사이의 완전 합성작용을 가정한다.

- 2. 콘크리트, 강재 및 철근의 소성응력은 각각 0.85fck, Fyfy로 하고, Table 1의 측정 재료강도를 사용한다.

- 3. 상부 인장측 슬래브는 갈고리를 통해 기둥에 직접 정착된 철근(8D19)만을 강도 계산에 포함한다. 슬래브 아래 PC합성보에서 철근 및 강연선의 압축저항은 무시한다. 강재단면의 경우 중립축 위의 인장저항와 중립축 아래의 압축저항을 모두 고려한다.

둘째, 보와 브래킷이 정모멘트를 받는 부방향 재하에서는, 브래킷 길이에 걸쳐 연결부가 손상되고 PC합성보는 거의 손상되지 않았다. 따라서 Fig. 11(b)와 같이 위험단면의 위치는 브래킷 중심으로 가정하고 브래킷 연결부 휨강도 Mn은 보와 브래킷의 접합면에서 콘크리트 전단키 또는 스터드앵커의 저항을 고려하여 평가한다. Mn 계산 시 선행연구[8]에서 제안된 소성해석방법을 다음과 같은 가정 및 수정을 거쳐 사용하였다. (Fig. 11(b2) 및 Fig. 11(b3) 참조)

- 1. 중립축 위의 압축저항은 슬래브 콘크리트(0.85fck)가 저항한다. 콘크리트 슬래브의 유효폭(beff)은 기둥 폭을 사용하며, 슬래브 철근의 압축저항은 무시한다.

- 2. 중립축 아래의 인장저항은 콘크리트 전단키(#1 H-CSK 및 #3 B-CSK) 또는 스터드앵커(#2 H-HSC 및 #3 B-HSC)에 의해 저항된다. 콘크리트 전단키와 스터드앵커의 인장저항은 각각 식 (1)과 식 (2)로부터 산정한다.

| (1) |

| (2) |

여기서, ns = 보 양측면에 사용된 콘크리트 전단키 수(= 8), βs = 스트럿의 유효압축강도계수(= 0.75)[12], wke = 전단키의 맞물림에 의해 발현되는 스트럿의 유효폭(= = 28.3 mm)[13], dk = 전단 키 깊이(= 30 mm), wk = 전단키의 경사구간 폭(= 10 mm), θ = 전단키 유효폭과 스트럿 사이 각도(= 117°), lke = 전단키 유효길이로로 전단키 길이의 2/3(= [2/3] × 630 mm)[8]. α = 스트럿 각도(= 45°)[13], Asa = 스터드 한 개의 단면적, fck = 브래킷 콘크리트의 압축강도, Ec = 콘크리트 탄성계수(= , Fu = 스터드의 인장강도이다. Fig. 11(b3)에서 시편 #2 H-HCS 및 #4 B-HSC의 경우 하단 3열의 스터드(즉, 플랜지 1개, 웨브 2개)의 인장저항만을 유효한 것으로 간주하며, 상단 3열의 스터드의 인장저항은 고려하지 않는다(5.4 참조).

위험단면에서 PC합성보 및 브래킷 연결부의 휨강도(Mn)가 결정되면, 이로부터 보-기둥 접합부의 강도는 다음과 같이 구한다.

| (3) |

실험체별 이론강도(Pn 및 Mn)는 Fig. 8에 수평선으로 나타냈다. 정방향 재하(즉, 보 부모멘트)에서는 이론강도(Pn)가 모든 실험체에서 실험강도(Pu)와 잘 일치하였는데 (Pu/Pn = 1.07–1.15), 이는 브래킷 연결부에서 PC합성보의 전모멘트내력이 발휘되었음을 보여준다. 부방향 재하(즉, 보 정모멘트)의 경우, 브래킷 연결부의 이론강도는 PC보 합성단면 공칭강도(철근 및 강연선 제외)의 약 60 %–90 % 수준으로 평가되었다. 부방향 이론강도는 스터드앵커가 사용된 #2 H-HSC 및 #4 B-HSC의 실험강도와 잘 일치하였다. (Pu/Pn = 1.14 및 1.02) 콘크리트 전단키가 사용된 #1 H-CSK와 #3 B-CSK의 경우 이론강도는 실험강도보다 작았는데(Pu/Pn = 1.46 및 1.65), 이는 식 (1)의 전단키 강도를 사용하여 브래킷 연결부 강도를 안전측으로 평가할 수 있음을 보여준다. 이 연구에서는 브래킷 내에서 발생하는 PC합성보의 지레작용을 고려하여 식 (3)에서 위험단면 위치를 브래킷 중심으로 가정하였다. 이러한 지레작용은 보 춤과 브래킷 길이의 영향을 받으므로 추가 연구가 필요하다.

5.2 연성

AISC 341[10]에 따르면 최대변위비 δu는 보의 공칭소성강도 Mp의 80 % 이상이 적어도 한번의 전체 하중주기 동안 유지되는 변위비로 정의된다. 이 정의는 보의 휨항복이 발생한 정방향 재하(즉, 보 부모멘)에 적용할 수 있다. 하지만, 부방향 재하(즉, 보 정모멘트)에서는 PC합성보의 항복없이 브래킷 연결부에서 파괴가 발생하므로 AISC 341의 기준을 적용할 수 없으며, 따라서 Table 2의 이론강도(Pn 및 Mn)을 사용하여 부방향 최대변위비 δu를 산정하였다.

정방향 재하에서 변형능력 δu는 모든 실험체에서 +4%로 AISC 341의 특수모멘트골조 허용기준(변형각 0.04 rad)을 만족하였다. 반면, 부방향 재하에서는 δu가 #1 H-CSK 및 #3 B-CSK의 경우 –3 %로, #2 H-HSC 및 #4 B-HSC의 경우 –2%로 감소하였다.

5.3 강성

각 실험체의 보 휨강성을 AISC 360[11]에 따라 평가하였다. PC합성보는 PC요소(긴장), 강재단면, 슬래브(비긴장)으로 구성되므로, AISC 360의 매입형 합성부재 유효강성(EIeff)를 선행연구[7]에 따라 수정하여 적용하였다. PC합성보 단면의 EIeff가 계산되면 하중-변위비(P-δ) 관계의 휨강성 Keff는 탄성이론으로부터 다음과 같이 구한다.

| (4) |

여기서, P 및 δ = PC합성보의 수직하중과 변위비(Fig. 8 참조)이고, Ls = 보의 전단경간(= 4,500 mm이다. AISC 360[11]에 따라 식 (4)에서는 감소계수 0.64가 EIeff에 곱해져 있다.

Fig. 8에는 공칭휨강성 Keff가 실험곡선과 비교되었다. 실험시 PSRC기둥 지점에서 강체회전이 발생하므로, PC합성보(브래킷 연결부 포함)의 강성을 정확히 평가하기 위해서는 이를 고려하여야 한다. 실험 중 측정된 기둥 강체회전 강성은 Kcs = 538,000 kN/rad이므로, Fig. 8에는 KeffKcs/[Keff+Kcs]로 보정된 PC합성보의 휨강성을 플롯팅하여 실험과 비교하였다. Fig. 8에서 보듯이 AISC 360[11]의 유효강성(EIeff)은 정방향 및 부방향 재하 모두에서 실험결과와 잘 일치하였다. 특히, 부방향 재하(즉, 보 정모멘트)에서 이론강성이 실험곡선과 잘 일치하였는데, 이는 항복 이전의 탄성범위에서는 브래킷 연결부가 접합면 슬립없이 거의 일체화된 거동을 보였음을 의미한다.

5.4 브래킷 연결부의 하중전달기구

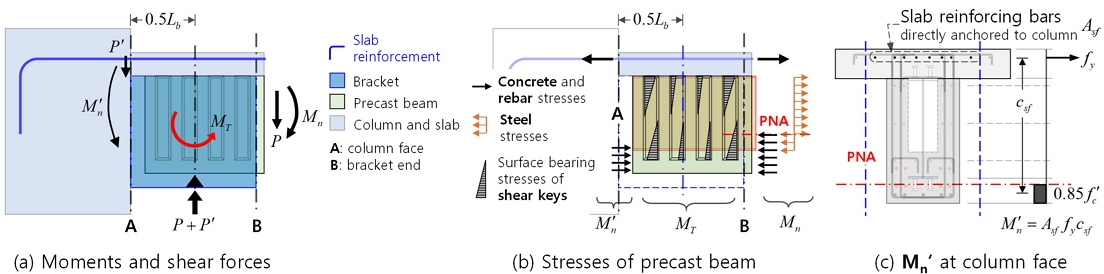

Fig. 9(a2)에서 보듯이 정방향 재하(즉, 보 부모멘트)에서는 PC합성보가 주변 브래킷으로부터 분리되면서 지레작용(prying action)이 나타났다. 이러한 지레작용력은 브래킷의 전단요구량을 증가시킬 뿐만 아니라 기둥면에서 슬래브에 수직전단을 유발한다. 이 절에서는 전단키가 사용된 #1 H-CSK의 지레작용을 추가로 분석하였다.

#1 H-CSK의 경우 기둥면과 브래킷 단부에 작용하는 보 단면력을 Fig. 12(a)에 나타냈다. 브래킷 단부의 보 모멘트와 전단력은 각각 Mn과 P로 표시된다. 실험에서 보 항복이 발생하였으므로, Mn은 보 합성단면의 휨강도로 간주할 수 있다. P는 액추에이터 하중이다. 기둥면에 작용하는 반작용 수직력과 모멘트는 각각 P'과 으로 표시하였다. 은 기둥에 직접 갈고리로 정착된 슬래브 철근(8-D19)이 전달하는 모멘트강도로 볼 수 있다. (Fig. 12(c) 참조) P'는 기둥과 일체로 타설된 슬래브 콘크리트의 전단저항이다. Mn과 P가 각각 과 P'보다 크다는 점을 고려하면, Fig. 12(a)에서 모멘트 평형을 만족시키기 위해서는 PC합성보와 현장타설 브래킷의 경계면에 비틀림모멘트 MT가 작용해야 한다. 이처럼 브래킷 연결부에 작용하는 P'와 MT는 브래킷의 설계와 상세와 관련하여 다음 사항을 시사한다.

첫째, 반작용력 P'는 Fig. 12(a)에서 브래킷의 전단요구량을 증가시킨다. 따라서 브래킷은 기둥면의 지레력 P'를 포함하여 PC합성보로부터의 하중전달에 안전해야 한다(Fig. 12(a)의 [P+P'] 참조). Fig. 9에서 보듯이 PC합성보가 브라켓으로부터 분리되는 파괴모드를 감안하면, 브라켓의 전단내력은 현장타설 부분에 대해서만 산정해야 한다. 합성브라켓의 전단내력은 ACI 318[12]에 따라 콘크리트, 수직재, 대각재의 기여도를 합산하여 구할 수 있다[14].

둘째, 비틀림모멘트 MT 는 Fig. 12(b)에서 전단키 경계면에서 맞물링에 의한 수평 지압응력을 발생시킨다. 그리고 이 지압응력은 회전중심으로부터 거리가 멀수록 증가한다. 이처럼 MT는 보와 브래킷 경계면에서 콘크리트 전단키와 스터드앵커를 하단뿐만 아니라 상단에도 배치해야 하는 이유를 보여준다. 또한 상하단의 맞물림 지압응력이 서로 반대 방향임을 고려하면 브래킷 연결강도를 계산하기 위한 인장저항 내력(Fig. 12(b)의 전단키 저항 Tn과 스터드 저항 Qn)이 하부에서만 유효하다고 간주하는 것이 타당하다.

셋째, PC합성보의 지레작용은 정방향 재하(즉, 보 부모멘트)에서 슬래브와 기둥 사이 경계면에서 반작용력인 수직전단력P'를 필요로 하며, 이러한 전단력이 커질 경우 Fig. 9과 같이 기둥 좌우측면에서 슬래브 콘크리트의 조기 파괴를 일으킬 수 있다. 따라서 일체타설되는 슬래브와 기둥의 콘크리트 접합면에는 전단마찰철근을 배치하는 것이 바람직하다.

6. 결 론

이 연구에서는 PC합성보와 PSRC합성기둥 모멘트골조를 위한 브래킷 연결부의 거동을 조사하였다. PC합성보는 기둥에 부착된 현장타설 합성브래킷에 겹침이음으로 연결하였고, 보와 브래킷의 경계면에 콘크리트 전단키와 스터드앵커를 전단연결재로 사용하였다. 주기하중실험을 통해 조사한 브래킷 연결부의 거동 및 내진성능은 다음과 같다.

브래킷 연결부는 하중방향에 따라 거동이 달랐다. 정방향 재하(즉, 보 부모멘트)에서 브래킷 연결부는 큰 손상 없었고 보 항복에 의해 4 % 변위비의 우수한 변형능력을 나타냈다. 부방향 재하(즉, 보 정모멘트)에서는 보와 브래킷 사이 접합면에서 분리 및 슬립으로 일어났고 그 결과 최대하중 이후 강도저하가 발생하였고 변형능력은 변위비 2 %–3 %로 감소했다.

브라켓 연결부 강도는 소성해석법을 이용하여 평가하였다. 보 항복이 발생한 정방향 재하에서는 브래킷 연결부 강도를 슬래브를 포함한 합성단면의 소성모멘트강도로 계산하였다. 보와 브래킷 접합면의 손상이 발생한 부방향 재하에서 연결강도는 전단키의 맞물림 지압저항과 AISC 360의 스터드강도를 사용하여 평가하였다. 계산된 소성강도는 실험강도를 합리적으로 예측하였다. 또한 PC합성보의 휨강성은 AISC 360의 매입형 합성부재 유효강성을 사용하여 평가하였다. 그 결과 AISC 360의 유효강성은 정방향 및 부방향 모두 실험결과와 잘 일치하였으며, 이를 통해 브래킷 연결부의 접합면 분리/슬립이 초기거동과 강성에 거의 영향을 미치지 않음을 확인하였다.

최대하중 이후에는 PC합성보가 주변 브래킷으로부터 분리되면서 발생하는 지레작용은 브래킷의 전단요구량을 증가시키고 기둥 경계면에서 슬래브에 수직전단을 유발하여 기둥 양측면에서 슬래브 콘크리트 파괴를 유발하였다. 따라서 슬래브와 기둥의 콘크리트 경계면에는 전단마찰철근을 배치하여 보강하는 것이 바람직하다. 브래킷 연결부에서 PC합성보와 현장타설 브래킷 사이 경계면에 작용하는 지레작용에 대해서는 추가 연구가 필요할 것으로 판단된다.

Acknowledgments

이 연구는 삼성이앤에이 및 한국연구재단 연구비 지원(NRF-2022R1A2C1005211)에 의해 수행되었음.

References

-

Eom, T.-S., Hwang, H.-J., Park, H.-G., Lee, C.-N., and Kim, H.-S. (2014) Flexural Test for Steel-Concrete Composite Members Using Prefabricated Steel Angles, Journal of Structural Engineering, ASCE, Vol.140, No.4, 04013094.

[https://doi.org/10.1061/(ASCE)ST.1943-541X.0000898]

-

Hwang, H.-J., Eom, T.-S., Park, H.-G., and Lee, S.-H. (2016) Axial Load and Cyclic Lateral Load Tests for Composite Columns with Steel Angles, Journal of Structural Engineering, ASCE, Vol.142, No.5, 04016001.

[https://doi.org/10.1061/(ASCE)ST.1943-541X.0001452]

-

Kim, H.-J., Hwang, H.-J., and Park, H.-G. (2020) Eccentric-Axial-Load Test for Composite Columns Using Bolt-Connected Steel Angles, Journal of Structural Engineering, ASCE, Vol.146, No.9, 04020178.

[https://doi.org/10.1061/(ASCE)ST.1943-541X.0002699]

-

Kim, H.-J., Hwang, H.-J., Park, H.-G., and Kim, D.-K. (2020) Concentric Axial Load Test for Composite Columns Using Bolt-Connected Steel Angles, Engineering Structures, Elsevier, Vol.214, 110650.

[https://doi.org/10.1016/j.engstruct.2020.110650]

-

Kim, H.-J., Hwang, H.-J., and Park, H.-G. (2021) Flexural Testing for Composite Members with Bolt-Connected Steel Angles, Engineering Structures, Elsevier, Vol.230, 111638.

[https://doi.org/10.1016/j.engstruct.2020.111638]

-

Kim, H.-J., Park, H.-G., and Hwang, H.-J. (2022) Cyclic Lateral Loading Test for Composite Columns with High-Strength Steel Angle Cage, Engineering Structures, Elsevier, Vol.250, 113463.

[https://doi.org/10.1016/j.engstruct.2021.113463]

-

Eom, T.S., Lim J.J., Moon, S.H., Youn, S.J., and Chung, J.C. (2023) Flexural Behavior of Prestressed Concrete-Encased Steel Composite Beams with Hollow Core, Journal of Korean Society of Steel Construction, KSSC, Vol.35, No.5, pp.249-260 (in Korean).

[https://doi.org/10.7781/kjoss.2023.35.5.249]

-

Lim J.-J., Eom, T.-S., Hwang, H.-J., Lee, S.-J., and Lee S.-H. (2023) Cyclic Loading Test for Beam-Column Joints of Precast Concrete Beam and Concrete-Encased Steel Angle Column, Journal of Structural Engineering, ASCE, Vol.149, No.5, 04023033.

[https://doi.org/10.1061/JSENDH.STENG-11956]

- D’Arcy, T.J. et al. (2017) Guide to Emulating Cast-in-Place Detailing for Seismic Design of Precast Concrete Structures, ACI 550.1R-09(17), American Concrete Institute, USA.

- AISC (2022) Seismic Provisions for Structural Steel Buildings, AISC 341-22, American Institute of Steel Construction, USA.

- AISC (2022) Specification for Structural Steel Buildings, AISC 360-22, American Institute of Steel Construction, USA.

- Moehle, J.P. et al. (2019) Building Code Requirements for Structural Concrete, ACI 318-19, American Concrete Institute, USA.

-

Hu, M., Han, Q., Wu, S., and Du, X. (2021) Shear Capacity of Precast Concrete Shear Keys with Ultrahigh-Performance Concrete for Connections, Journal of Bridge Engineering, ASCE, Vol.26, No.7, 04021036.

[https://doi.org/10.1061/(ASCE)BE.1943-5592.0001734]

-

Lim, J.-J., Kim, J.-Y., Kim, J.-W., and Eom, T.-S. (2021) Flexural Tests of Concrete-Encased Composite Girders with High-Strength Steel Angle, Journal of Constructional Steel Research, Elsevier, Vol.182, 106650.

[https://doi.org/10.1016/j.jcsr.2021.106650]