열간 압연 H형강의 잔류응력 분포 및 휨 부재에 미치는 영향

Copyright © 2024 by Korean Society of Steel Construction

초록

열간 압연을 진행한 강재의 경우 냉각속도 차이에 의해서 잔류응력이 발생하게 된다. 구조물에서 잔류응력이 존재하게 되면 국부좌굴, 피로파괴, 응력집중 등 다양한 문제를 일으킨다. 이에 따라 국내 건축구조기준에서는 비틀림 모멘트가 발생할 때 잔류응력을 반영하여 설계식을 제안하고 있다. 하지만 최근에는 다양한 목적을 위해 H형강의 종류가 증가되고 있는 추세이므로 국내에서 생산되는 H형강의 잔류응력 분포를 재차 확인할 필요가 있다. 따라서 본 연구에서는 기존에 진행된 잔류응력의 사례와 국내 H형강의 측정된 값들을 기반으로 압연 H형강의 잔류응력 분포에 대해 확인 한다. 국내 H형강은 Hole-drilling 방식을 이용하여 측정을 진행하였으며, 해외 H형강은 기존에 진행된 연구사례를 통해 정리하였다. 이에 따르면 국내와 해외의 H형강의 플랜지 잔류응력 크기가 다른 것을 확인 할 수 있으며, 폭두께비가 커질수록 잔류응력은 점차 감소되는 것을 확인 할 수 있다. 또한 국내 건축구조기준과 비교할 때 0.3 Fy 이상의 압축 잔류응력이 발생하는 것으로 확인되며, 이는 더 다양한 국내 H형강의 잔류응력을 측정하고 이를 기반으로 정확히 판단이 필요할 것으로 생각된다.

Abstract

For steel subjected to hot rolling, differences in cooling rates result in the generation of residual stresses. If residual stresses exist in structures, they can lead to various issues such as local bucking, fatigue failure, stress concentration, and so forth. In accordance with this, the domestic architectural structural standards propose design equations that incorporate residual stresses when torsional moments occur. However, with the increasing variety of H-beams being produced domestically for various purposes, there is a need to reconfirm the distribution of residual stresses in domestically produced H-beams. Therefore, in this study, the distribution of residual stresses in rolled H-beams is verified based on previously conducted cases of residual stress and measured values of domestically produced H-beams. Domestic H-beams were measured using hole-drilling method. As a result, it can be confirmed that the magnitude of residual stress in the flange of domestic and International H-beam differs, and it can be observed that as the width-thickness ratio increases, the residual stress gradually decreases. Furthermore, it has been confirmed that residual stresses exceeding 0.3 Fy occur when compared to domestic architectural structural standards. This suggests that measuring the residual stresses of various domestic H-beams and basing judgments on them will be necessary for a more accurate assessment.

Keywords:

Hot rolled H-beam, Residual stress, Width-thickness ratio, Architectural structural standard, Torsional moment키워드:

열간 압연 H형강, 잔류응력, 폭두께비, 건축구조기준, 비틀림 모멘트1. 서 론

잔류응력(Residual Stress)은 부재가 하중을 받지 않는 상태에서도 내부에 존재하는 응력을 의미한다. 이러한 잔류응력은 용접을 진행할 경우에도 발생하지만 열간 압연을 진행한 강재의 경우 냉각속도 차이 및 교정 작업에 의해서 잔류응력이 발생하게 된다. 구조물에서 잔류응력이 존재하게 되면 국부좌굴, 피로파괴, 응력집중 등 다양한 문제를 일으킨다. 따라서 국내 건축구조기준(Korea Design Standard, KDS)에서는 설계 강도 산정 시 이를 고려하고 있다. 특히 식 (1)과 같이 비틀림 모멘트가 발생할 때 잔류응력의 영향이 반영되고 있으며, 최대 압축 잔류응력의 영향을 재료 항복강도의 30%로 가정하고 있다[1]. 이에 따라 식 (1)에서는 재료강도를 0.7Fy로 사용되고 있으며, 잔류응력의 영향을 30%로 가정한 이유는 미국 강구조학회(American Institute of Steel Construction, AISC) 기준에서 제시한 횡비틀림좌굴강도 식을 반영하였기 때문이다[2].

| (1) |

강구조 건축물에서 횡비틀림좌굴강도는 단면의 구분(조밀, 비조밀, 세장)에 따라 다르게 적용되며, 본 연구에서는 폭두께비가 비조밀일 경우 사용되는 모멘트(Mn)설계식을 대상으로 잔류응력을 검토할 예정이다. 최근 국내·외에서는 고강도 재료와 대형화된 형강으로 인해 비조밀 단면을 사용하는 경우가 발생되고 있으며, 이 때 잔류응력의 영향은 중요한 요인으로 작용한다. 또한 국내에선 다양한 목적을 위해 H형강의 종류가 증가되고 있는 추세이며, 이에 따른 잔류응력의 크기는 해외 형강과 다른 분포가 나타날 수도 있다. 따라서 국내·외 H형강에 존재하는 잔류응력의 분포를 비교하고 미국 강구조학회 기준에서 제시하는 잔류응력의 영향이 국내 건축구조기준에 적용 가능 여부를 검토할 필요가 있다.

2. 압연 H형강의 잔류응력

2.1 압연 H형강의 잔류응력 발생원인

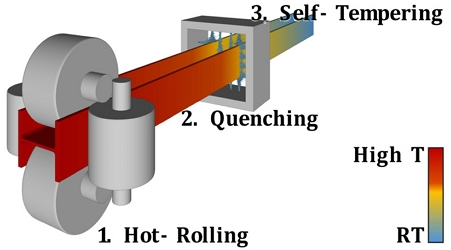

압연 H형강의 잔류응력은 냉각속도와 교정(Leveling) 작업에 의해서 발생하게 되며, 교정 작업의 횟수가 많아질수록 높은 잔류응력을 형성하는 것으로 보인다. 또한 강재의 제조 공정에서 열처리 공정(Heat Treatment Process)에 따라 잔류응력의 분포 및 크기가 변화한다. 특히 열간 압연 후 가속냉각을 적용하면 강재의 잔류응력은 높아지는 것으로 알려져 있다[3]. 강재의 열처리 방법에는 임계 온도 이상에서 급랭시켜 마르텐자이트(Martensite) 조직을 얻는 담금질(Quenching), 담금질을 진행한 강재의 인성을 증가시키기 위해 변태점 이하의 온도에서 가열하는 뜨임(Tempering), 연화 조직 및 내부 응력을 제거하기 위한 풀림(Annealing), 강재 조직의 미세화 및 균질화를 위해 변태점 보다 높은 온도에서 가열 후 공기 중 냉각을 진행하는 불림(Normalizing)이 있다[4]. H형강을 제조하는 공정에서는 강도와 목적에 따라 다르지만 담금질과 뜨임을 일괄처리하는 QST(Quenching and Self- Tempering)를 활용하여 열처리를 진행하기도 한다. Fig. 1은 QST 공정을 나타내며, 열간 압연 후 담금질과 Self-Tempering을 통해 H형강의 압연과 열처리를 동시에 진행한다.

최근에는 대형화된 H형강(높이 900 mm 이상)에 대한 연구가 진행되고 있으며, 플랜지 두께가 35 mm 이상의 특수목적을 갖는 H형강에 대한 연구도 진행되고 있다[5],[6]. 이와 같이 대형화되거나 플랜지 두께가 두꺼운 H형강의 경우 QST 공정으로 열처리를 진행하게 되면 다른 열처리 공정에 비해 인성과 용접성을 높일 수 있지만 QST 공정의 제조과정에서 잔류응력이 생성될 수도 있다[7],[8]. 따라서 압연 H형강은 교정과 열처리 등 제조 공정에 따라 잔류응력의 분포 및 크기가 다양하게 존재할 수 있다.

2.2 2005년도 이전 압연 H형강의 잔류응력

미국 강구조학회 기준에서 2005년도 이전에는 조립형 H형강(Built-up H-Beam)과 압연 H형강의 횡비틀림좌굴강도 식을 각각 다르게 제안하였다. 이에 따르면 식 (2)는 압연 H형강의 횡비틀림좌굴강도 식을 나타내고, 조립형 H형강의 횡비틀림좌굴강도는 식 (3)과 같이 명시되어 있다. 두 종류의 H형강에서 비틀림 모멘트 설계식이 다르게 정의된 이유는 작용하는 잔류응력의 영향이 다르기 때문이며, H형강의 종류에 따라 횡비틀림좌굴강도 식을 분리하여 설계를 진행하였다.

| (2) |

| (3) |

식 (2), (3)에서 반영된 잔류응력의 크기는 압연 H형강인 경우 69 MPa, 조립형 H형강을 사용할 경우 114 MPa으로 횡비틀림좌굴강도 식을 제안하고 있다. 이는 조립형 H형강에서 잔류응력이 압연 H형강에 비해 61% 더 높게 가정한 것을 확인할 수 있다. 또한 2002년 당시 국내에서 진행된 연구에서도 용접을 사용한 조립형 H형강의 잔류응력이 압연 H형강보다 높은 것으로 확인되었으며, 용접에 의한 수축으로 인해 잔류응력이 높게 잡히는 것으로 보인다[9]. 하지만 최근 구조기준에서는 조립형 H형강과 압연 H형강의 잔류응력 영향을 합쳐서 설계식을 제안하고 있기 때문에 연구범위를 열간 압연 H형강으로 축소한다.

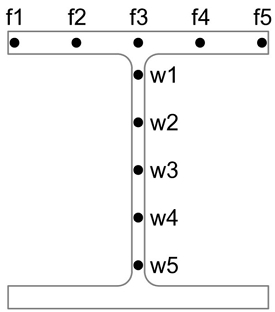

Table 1과 Table 2는 2005년 이전에 진행된 연구 자료를 기반으로 작성한 잔류응력 시험 결과이며, 잔류응력 측정 위치는 Fig. 2와 같이 나타낸다[9]-[11]. 본 연구에서 참조된 H형강의 크기는 Table 3과 같으며, Table 1–Table 3까지 사용된 Sample은 논문 발행 연도와 국가를 표기하였다. 또한 잔류응력의 측정은 절단법(Sectioning Method)을 이용하여 진행한 것으로 확인된다. 이에 따르면 압연 H형강의 경우 일반적으로 플랜지 중앙부는 인장 잔류응력이 발생하고 웨브 중앙부는 압축 잔류응력이 분포되어 있는 것으로 보인다. 플랜지 중앙부의 잔류응력과 웨브 중앙부의 잔류응력을 비교하면 웨브에서의 잔류응력이 최소 2.4%–최대 51.1%의 차이가 발생한 것으로 확인된다. 이는 웨브의 두께가 플랜지에 비해 상대적으로 얇기 때문에 냉각속도의 차이가 발생하여 웨브 잔류응력이 비교적 높은 것으로 생각된다. 또한 잔류응력의 분포가 비대칭적으로 나타나는 현상은 제작 공정(압연, 냉각, 교정 작업)에 의해서 발생한 것으로 보인다.

H형강에서 모멘트를 주로 저항하는 부위는 플랜지이며, 미국 강구조학회 기준에서는 비틀림의 영향을 압축 잔류응력을 기준으로 횡비틀림좌굴강도 식을 제안하고 있기에 Table 1의 최대 압축 잔류응력과 식 (2)에서 횡비틀림좌굴강도 설계 시 가정하는 잔류응력의 크기(69 MPa)를 비교한다. 이에 따르면 모든 시험편에서 최대 압축 잔류응력이 69 MPa을 초과하지 않는 것으로 확인된다.

2.3 2005년도 이후 압연 H형강의 잔류응력

2005년도에 미국 강구조학회 기준이 개정되면서 횡비틀림좌굴강도 식이 식 (1)과 같이 변경되었다. 이는 압연 H형강과 조립형 H형강의 잔류응력 영향을 통합하여 횡비틀림좌굴강도 식을 제안하였기 때문이다. 잔류응력의 패턴은 대표적으로 3가지(Lehigh pattern, ECCS pattern, Young's pattern) 정도로 볼 수 있으며, 그 외에 다양한 pattern이 존재한다. 미국 강구조학회 기준(AICS)에서는 잔류응력의 분포가 Lehigh pattern과 유사하다고 판단하였으며, 이를 반영하여 횡비틀림좌굴강도 식을 개정하였다. 2008년도에 진행된 연구에서는 식 (1)을 신뢰성 기반으로 식 (2), (3)과 비교하였을 때, 식 (1)에서 반영된 잔류응력의 영향이 신뢰성 지수(β)가 비교적 높으므로 횡비틀림좌굴강도 식을 변경하는 것에 대해 문제가 없을 것이라고 판단하였다[12]. 이에 따라 국내 건축구조기준에서도 변경된 횡비틀림좌굴강도 식을 사용하고 있으나 최근 국내에서 생산된 H형강과 해외에서 생산된 H형강의 잔류응력이 동일한 분포와 영향을 갖고 있는지 확인할 필요가 있다. 따라서 본 연구에서는 2005년도 이후에 진행된 연구 자료와 국내 H형강의 잔류응력을 일부 측정하여 국내·외 잔류응력 분포 및 영향을 비교하였다[7],[13]-[19].

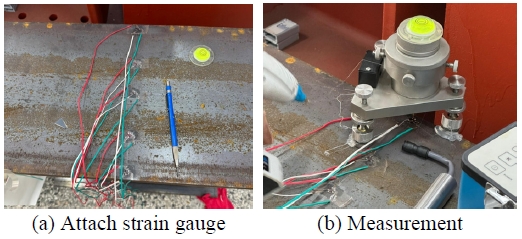

국내에서 생산된 압연 H형강은 홀 드릴링(Hole Drilling)방법을 이용하여 측정을 하였으며, 압연방향의 잔류응력 값을 기반으로 연구를 진행하였다. 또한 해외에서 생산된 H형강의 경우 절단법을 통해 측정하였으며, 홀 드릴링 방법과 절단법은 2002년도에 진행된 연구를 통해 잔류응력 측정 결과의 차이가 없는 것으로 알려져 있다[9]. Fig. 3는 국내에서 생산된 H형강의 잔류응력 측정 당시 사진이며, 홀 드릴링 시험은 잔류응력 측정 경험이 많은 업체를 통해 진행하였다. 잔류응력 시험 진행 위치는 해외 잔류응력 연구와 비교하기 위해 Fig. 2와 같은 위치에서 측정하였으며, KS D 0286에서 제시된 조건을 준수하여 시험을 진행하였다[20].

Table 4은 2005년 이후 진행된 잔류응력 시험에서 사용된 압연 H형강의 단면을 나타내며, Table 1–Table 3과 동일하게 Sample은 논문 발행 연도와 국가로 표기하였다. Table 5와 Table 6는 압연 H형강의 플랜지 잔류응력 결과를 나타내며, 각각 해외 연구 사례와 국내 측정값을 분리하여 정리하였다. 또한 Table 7과 Table 8은 압연 H형강의 웨브 잔류응력 결과를 보여주며, Table 5 및 Table 6과 동일하게 해외와 국내 잔류응력 시험 결과를 나눠서 정리하였다.

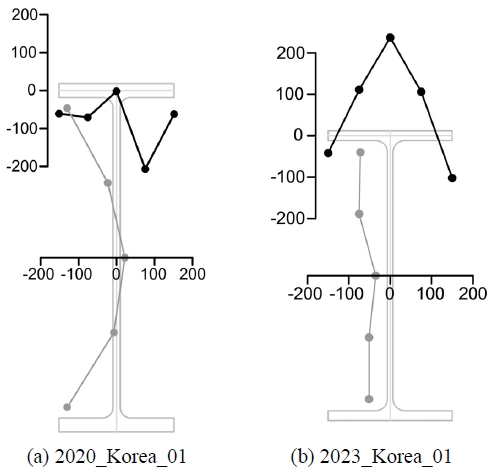

Fig. 4는 고강도 H형강의 잔류응력 분포를 확인하기 위해 일부 시험편(2020_Korea_01, 2023_Korea_01)의 잔류응력 분포를 나타낸다. 이에 따르면 동일한 강도의 H형강이라도 잔류응력 분포가 다르다는 것을 확인할 수 있으며, H형강 제조과정의 차이로 인한 것으로 생각된다.

Table 5에 의하면 해외 H형강의 경우 네덜란드에서 진행된 연구를 제외하면 횡비틀림좌굴강도 식에 반영된 잔류응력의 크기(0.3 Fy) 이하인 것으로 보인다. 또한 네덜란드에서 진행된 연구에서는 6개의 시험편 중 2개의 시험편에서 잔류응력이 0.3 Fy 이하의 값으로 확인된다.

Table 6에 의하면 국내 H형강의 경우 6개의 시험편 중 3개의 시험편이 0.3 Fy 이상의 값이 나타나는 것으로 보인다. 특히 2023년에 진행된 2023_Korea_2 시험편의 경우 Fy에 근접한 압축 잔류응력이 발생한 것으로 확인된다. 국내에서 측정된 H형강의 경우 항복강도 460 MPa급에서는 355 MPa급에 비해 압축 잔류응력이 큰 것으로 확인되며, 고강도 H형강을 생산할 시 높은 압축 잔류응력이 발생하는 것으로 보인다. 또한 2023_Korea_01 시험편의 경우 고강도 H형강이지만 Table 4에 의하면 플랜지 두께가 비교적 얇은 것으로 보인다. 따라서 미국 강구조학회 기준에서 지정한 플랜지 두께가 두꺼운 형강(Heavy Section, 약 35 mm 이상)의 경우 고강도화가 진행됨에 따라 잔류응력의 크기를 주시할 필요가 있을 것이라 생각된다.

Table 7과 Table 8에 의하면 웨브의 압축 잔류응력은 플랜지에 비해 큰 것으로 보이며, 2013년도의 네덜란드 시험편 일부와 국내 시험편(2022_Korea_2 시험편 제외)에서는 웨브의 압축 잔류응력이 비교적 작은 것으로 확인된다. 웨브는 모멘트를 저항하는 부위는 아니지만 해외 H형강과 국내 H형강의 잔류응력 분포의 차이가 존재하는 것을 알 수 있다.

Table 5–Table 8에 의하면 일부 H형강은 잔류응력과 공칭 항복강도 비(Fr,com/Fy)의 값이 0.3을 초과하는 것으로 확인된다. 국내 건축구조기준에서는 잔류응력의 영향을 재료강도의 0.7 Fy로 반영하고 있으므로 Fr,com/Fy의 값이 0.3 이상이 될 경우 국내 건축구조기준에서 제안하는 횡비틀림좌굴강도 식의 적용 가능여부를 확인할 필요가 있을 것이라고 생각된다. 이에 따라 H형강을 제작하는 당시에도 잔류응력의 크기를 건축구조기준에서 반영하는 값을 참고하여 제작할 필요가 있으며, 제강사의 제작방법을 반영하여 국내 건축구조기준의 횡비틀림좌굴강도 식을 검토할 필요가 있을 것이라고 판단된다.

3. 잔류응력의 영향 및 분포 분석

3.1 시대 별 잔류응력의 분포

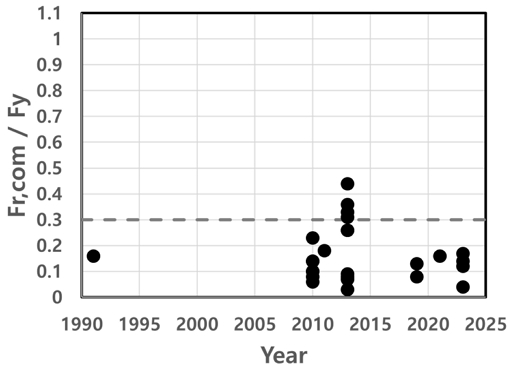

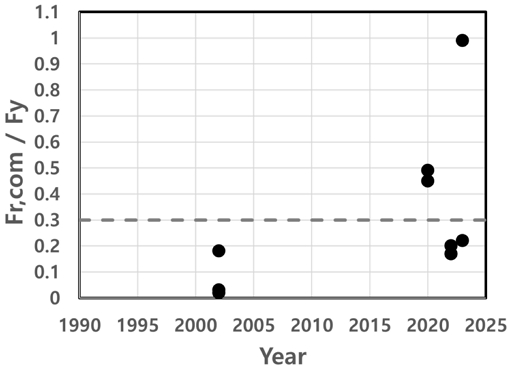

2005년 이전의 AISC는 A36 형강의 재료강도(248 MPa)에서 30%의 비율이 잔류응력의 영향으로 보았다. 하지만 시대가 지날수록 형강의 강도가 높아지므로 잔류응력의 영향을 상수에서 30% 비율로 반영하여 설계기준을 변경하였다. 따라서 시대 별 잔류응력과 항복강도의 비율을 확인할 필요가 있다. Fig. 5는 Table 1과 Table 5를 기반으로 해외 H형강 플랜지의 잔류응력과 항복강도 비율을 시대별로 나타내었으며, Fig. 6에서는 Table 1과 Table 6을 기반으로 국내 H형강 플랜지의 시대에 따른 잔류응력과 항복강도 비율을 확인할 수 있다. 또한 Fig. 5와 Fig. 6에서는 압축 잔류응력이 존재하지 않는 시험편은 제외하였다. 이에 따르면 해외 H형강의 잔류응력 비율은 2010년 이후부터 2015년 이전까지 0.3 Fy 이상의 결과가 존재하였지만 2015년 이후부터는 0.3 Fy 이하의 값으로 존재한다. 반면에 국내 H형강의 잔류응력 비율은 2020년 이후에도 0.3 Fy 이상의 결과가 확인되며, 해외 H형강보다 큰 값을 보이는 시험편도 존재한다. 이는 최근 국내에서는 고성능(고강도, 내진용 등) H형강을 목표로 개발을 진행하기 때문에 해외 H형강과 제작공정 등에서 발생한 차이에 의한 것으로 생각된다[21]-[23].

3.2 폭두께비에 따른 잔류응력의 영향

잔류응력의 크기는 냉각속도에 의해서 결정되는 경우도 존재한다. 이러한 냉각속도는 플랜지의 폭과 두께의 비율에 따라서 열의 이동속도가 달라지므로 차이가 발생하는 것이다.

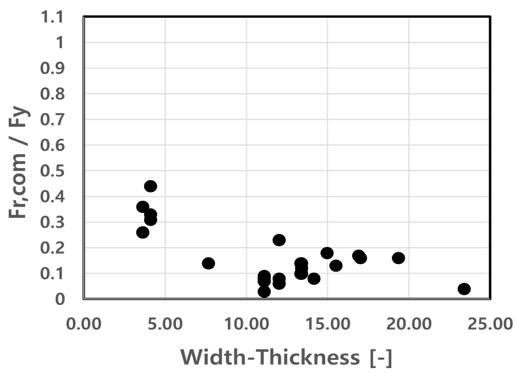

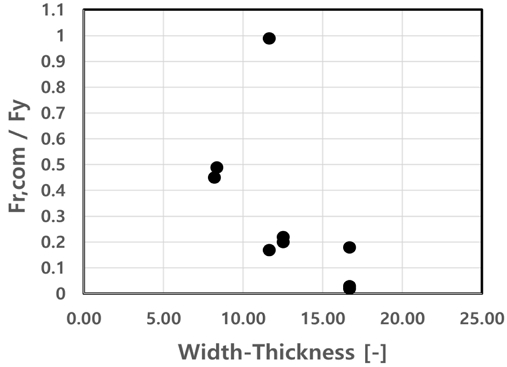

따라서 플랜지의 폭과 두께 비율인 폭두께비를 통해 국내·외 형강의 잔류응력과 항복강도 비율을 확인한다. Fig. 7은 해외 H형강 플랜지의 폭두께비에 따른 잔류응력과 항복강도의 비율을 나타내며, Fig. 8은 국내 H형강 플랜지의 잔류응력과 항복강도의 비율을 폭두께비에 따라 정리된 결과이다. 이에 따르면 국내와 해외 모두 폭두께비가 증가함에 따라 잔류응력과 항복강도의 비율은 감소하는 경향이 나타났다. 단, 해외 H형강의 경우 국내에 비해 동일한 폭두께비에서 잔류응력과 항복강도 비율이 감소하는 것으로 확인된다. 따라서 해외와 국내에서 모두 폭두께비에 따라 감소하는 것으로 보이지만 감소폭이 다른 것으로 확인되므로 국내와 해외의 잔류응력 크기가 다른 것을 알 수 있다. Fig. 6와 Fig. 8에 의하면 국내 H형강 중 잔류응력과 항복강도 비율이 1에 근접한 결과가 보이는 것으로 확인된다. 이는 측정 당시 장비와 형강의 표면 상태에 의한 오차일 수도 있지만 이를 고려하여도 높은 잔류응력 결과를 가지고 있다고 생각된다. 따라서 더 많은 연구를 통해 국내에서 생산되는 다양한 H형강의 잔류응력을 측정할 필요가 있다고 사료된다.

4. 결 론

본 연구에서는 국내·외 잔류응력 분포 및 영향을 확인하여 현재 건축구조 기준에서 가정한 잔류응력의 크기와 비교하였다. 또한 시대별, 폭두께별 잔류응력의 영향을 확인하였으며, 다음과 같은 결론을 얻었다.

- (1) 해외 H형강과 국내 H형강의 플랜지 잔류응력은 유사한 분포를 보이지만 웨브의 경우 다른 분포를 나타내는 것으로 확인된다.

- (2) 국내에서 생산된 H형강은 현재 구조 기준에서 가정된 잔류응력의 크기를 넘는 것으로 확인되며, 추가적인 연구를 통해 다양한 국내 H형강의 잔류응력을 측정해야할 것으로 판단된다.

- (3) 최근 국내에서는 고성능 H형강의 생산으로 인해 플랜지 압축 잔류응력의 값이 커지고 있는 것으로 보인다.

- (4) 폭두께비에 따른 잔류응력의 영향은 국내·외 모두 폭두께비가 증가할수록 잔류응력의 크기가 감소하는 경향이 나타나지만 감소폭은 다른 것으로 확인된다.

기호(Notation)

| Mn : | 공칭 비탄성좌굴 휨강도 [kN·m] |

| Cb : | 횡좌굴모멘트 수정계수 |

| Mp : | 소성휨모멘트 [kN·m] |

| Fy : | 공칭항복강도 [MPa] |

| Fr,com/Fy : | 최대 압축 잔류응력 [MPa] |

| Sx : | 탄성단면계수 [mm3] |

| Lb : | 휨재의 비지지길이 [mm] |

| Lp : | 소성한계 비지지길이 [mm] |

| Lr : | 탄성한계 비지지길이 [mm] |

References

- Korean Society of Steel Construction (2017) Design of Steel Structural Members (Load and Resistance Factored Design), KDS 14 31 10 : 2017, Ministry of Land, Infrastructure and Transport (in Korean).

- American Institute of Steel Construction (2022) Specification for Structural Steel Buildings, ANSI/AISC 360-22, AISC, USA.

- Kim, H.Y., Choo, W.Y., and Chang, R.W. (1990) The Effect of Hot-Rolling Temperature on Deformation and Residual Stress in Rolled Plates, Proceedings of Annual Spring Conference of the Korean Society of Mechanical Engineers, KSME, Vol.1, No.1, pp.64-66 (in Korean).

- Jo, S.Y., Lee, B.C., and Lee, D.C. (2020) Metal Meterial Engineering (3rd Ed.), Kuhminsa (in Korean).

- Shim, H.-J., Lee, H.-W., and Cho, B.-S. (2020) Qualified Connections of Deep H-Beam for Seismic Applications, Magazine of Korean Society of Steel Construction, KSSC, Vol.32, No.5, pp.16-19 (in Korean).

-

Choi, J.Y., Yeo, D.J., Kim, H.D., Chung, J.H., and Yang, J.G. (2023) Study on the Material and Welding of 420 MPa Class Seismic and Fire Resistance H-Shape Steel Beam Section, Journal of Korean Society of Steel Construction, KSSC, Vol.35, No.5, pp.261-271 (in Korean).

[https://doi.org/10.7781/kjoss.2023.35.5.261]

-

Spoorenberg, R.C., Snijder, H.H., Cajot, L.-G., and May, M.S. (2013) Experimental Investigation on Residual Stresses in Heavy Wide Flange QST Steel Sections, Journal of Constructional Steel Research, Elsevier, Vol.89, pp.63-74.

[https://doi.org/10.1016/j.jcsr.2013.06.009]

- Lee, S., Song, E., and Kim, J.Y. (2021) Estimation of Residual Stress of H-Beam Produced by Hot-Rolling and QST(Quenching and Self-Tempering) with Instrumented Indentation Test, Proceedings of Annual Autumn Conference of the Korea Welding and Joining Society, KWJS, p.270 (in Korean).

- Kim, I.J., Lee, C.H., and Yoon, S.K. (2002) A Study of the Distribution and Measurement of Residual Stresses of H-shaped Steel, Proceedings of Annual Conference of Architectural Institute of Korea Structure & Construction, AIK, Vol.22, No.1, pp.3-4 (in Korean).

-

Dux, P.F., and Kitipornchai, S. (1983) Inelastic Beam Buckling Experiments, Journal of Constructional Steel Research, Elsevier, Vol.3, No.1, pp.3-9.

[https://doi.org/10.1016/0143-974X(83)90011-1]

-

Albert, C., Essa, H.S., and Kennedy, D.J.L. (1992) Distortional Buckling of Steel Beams in Cantilever-Suspended Span Construction, Canadian Journal of Civil Engineering, Canadian Society for Civil Engineering, Vol.19, No.5, pp.767-780.

[https://doi.org/10.1139/l92-088]

-

White, D.W., and Jung, S.-K. (2008) Unified Flexural Resistance Equations for Stability Design of Steel I-Section Members: Uniform Bending Tests, Journal of Structural Engineering, American Society of Civil Engineers, Vol.134, No.9, pp.1450-1470.

[https://doi.org/10.1061/(ASCE)0733-9445(2008)134:9(1450)]

-

Spoorenberg, R.C., Snijder, H.H., and Hoenderkamp, J.C.D. (2010) Experimental Investigation of Residual Stresses in Roller Bent Wide Flange Steel Sections, Journal of Constructional Steel Research, Elsevier, Vol.66, No.6, pp.737-747.

[https://doi.org/10.1016/j.jcsr.2010.01.017]

-

Lamarche, C.-P., and Tremblay, R. (2011) Seismically Induced Cyclic Buckling of Steel Columns Including Residual-Stress and Strain-Rate Effects, Journal of Constructional Steel Research, Elsevier, Vol.67, No.9, pp.1401-1410.

[https://doi.org/10.1016/j.jcsr.2010.10.008]

- Sonck, D., and Van Impe, R. (2013) Study of Residual Stresses in I-Section Members and Cellular Members, Proceedings of the Annual Stability Conference Structural Stability Research Council, SSRC, USA, pp.584-602.

- Zhou, X., He, Z., Chen, P., Li, J., and Li, Z. (2019) Distortional Buckling Behavior and Design Consideration of Castellated Beams Considering Residual Stresses, Proceedings of the Annual Stability Conference Structural Stability Research Council, SSRC, USA, pp.1-14.

-

Tankova, T., Rodrigues, F., Leitão, C., Martins, C., and Simões da Silva, L. (2021) Lateral-Torsional Buckling of High Strength Steel Beams: Experimental Resistance, Thin-Walled Structures, Elsevier, Vol.164, 107913.

[https://doi.org/10.1016/j.tws.2021.107913]

-

Kyvelou, P., Huang, C., Li, J., and Gardner, L. (2024) Residual Stresses in Steel I-Sections Strengthened by Wire Arc Additive Manufacturing, Structures, Elsevier, Vol.60, 105828.

[https://doi.org/10.1016/j.istruc.2023.105828]

-

Skiadopoulos, A., de Castro e Sousa, A., and Lignos, D.G. (2023) Experiments and Proposed Model for Residual Stresses in Hot-Rolled Wide Flange Shapes, Journal of Constructional Steel Research, Elsevier, Vol.210, 108069.

[https://doi.org/10.1016/j.jcsr.2023.108069]

- Korean Standards Association (2005) Standard Test Method for Determinig Residual Stresses by the Hole-Drilling Strain-Gage Method, KS D 0286, KSA (in Korean).

-

Kim, H.D., Choi, B.J., Kim, S.S., Kim, C.H., and Oh, Y.S. (2011) Material Properties of 400MPa Grade Hot Rolled H-beam(SHN400) for Building Structure, Journal of Korean Society of Steel Construction, KSSC, Vol.23, No.4, pp.515-522 (in Korean).

[https://doi.org/10.7781/kjoss.2012.24.1.129]

-

Kim, H.D., Yang, J.G., Lee, E.T., Kim, W.B., and Oh, Y.S. (2012) Welding Characteristics of 400MPa Grade Hot Rolled H-beam(SHN400) for Building Structure, Journal of Korean Society of Steel Construction, KSSC, Vol.24, No.1, pp.129-136 (in Korean).

[https://doi.org/10.7781/kjoss.2012.24.1.129]

- Choi, W.-N., and Kim, G.-S. (2021) Development of Fire-Resistant H Beam for Buildings, Magazine of Korean Society of Steel Construction, KSSC, Vol.33, No.1, pp.19-22 (in Korean).