실내 및 실외 자외선 노출시험에 의한 강교 도막열화 평가

Copyright © 2024 by Korean Society of Steel Construction

초록

공용 중인 강교량의 도장은 기후와 환경 요인으로 인한 도막열화가 발생한다. 특히 자외선(UV)에 의한 광화학 반응은 도막의 성능을 저하시켜 도막열화와 강재부식을 유발한다. 본 연구에서는 국내 강구조물용 일반 중방식도장계 4종을 대상으로 3년 7개월간의 실내 촉진시험과 5년간의 해상 강교량 상부에서 실외 폭로시험을 수행하였다. 그 결과, 실내 촉진시험(ISO 16474-3)에서 일반 중방식도장계 4종의 광택 보유율은 2개월에서 3개월 사이에서 50 % 미만으로 급격히 감소하였으며, 10개월 이후 10 % 미만으로 감소하여 유지되었다. 색차는 촉진시험 기간의 경과에 따라 선형적으로 증가하였다. 한편, 실외 폭로시험에서는 도장계별 광택 보유율과 색차의 증감 경향이 상이하였으며, 광택 보유율이 50 %가 되는 시점은 우레탄, 세라믹 및 폴리실록산 도장계에서 11.2, 13.9, 33.7 개월이 소요된 것으로 나타났다. 또한, 실내 촉진시험과 실외 폭로시험의 광택 보유율과 일사량에 근거한 촉진배율을 도출하여 실내와 실외 시험 간의 상관관계를 도출하였다.

Abstract

The durability of coatings on steel bridges is affected by climatic factors, especially UV-induced photochemical reactions, leading to coating degradation and steel corrosion. This study examined four types of heavy-duty coatings for domestic steel structures through a 43-month indoor acceleration test (ISO 16474-3) and a 60-month outdoor exposure test on a marine steel bridge. Indoor results showed gloss retention dropping below 50 % in 2–3 months and below 10 % in 10 months, with a linear increase in color difference. Outdoor results varied by coating type, with 50 % gloss retention times of 11.2, 13.9, and 33.7 months for urethane, ceramic, and polysiloxane coatings, respectively. Acceleration coefficients were proposed based on the correlation between indoor and outdoor tests.

Keywords:

Outdoor exposure test, Indoor acceleration test, Heavy-duty coatings, Acceleration coefficient, Ultraviolet키워드:

실외 폭로시험, 실내 촉진시험, 중방식 도장계, 촉진배율, 자외선1. 서 론

사회간접자본으로서 국가 산업발전 및 사회 구성원에게 편의를 제공하는 강교량은 콘크리트 교량에 비해 장경간화가 용이하고, 가설 공기가 짧은 장점이 있다. 현재 국내 건설된 강교량은 5,910개소이며, 이 중 2023년 기준 공용년수 20년 이상인 강교량은 2,323개소에 달하여 전체 강교량의 39.3 %를 차지하며, 10년 후에는 4,852개소(82.1 %)까지 급증하게 된다. 따라서 2030년 이후부터 노후 강교량이 급격히 증가하여 대규모 유지보수가 필요할 것으로 예상된다.

해상 강교량은 혹독한 해양 대기환경으로부터 강재를 보호하기 위해 도장으로 부분 또는 전면 방식처리하고 있다. 도장은 강재 표면에 하도, 중도, 상도 도료를 순차적으로 도포하여 도막을 형성함으로써 강재부식의 원인이 되는 수분, 산소의 침입을 저지하고, 도막 내에 포함되어 있는 방청안료에 의해서 강재부식을 억제한다[1]. 하지만 공용기간의 증가에 따라 강교량의 도장은 자외선, 온·습도, 공기 중 화학물질 등의 열화 요인으로 인해 도막열화가 발생한다[2],[3].

특히, 태양광 중 자외선(UV)은 도막열화 현상의 주요 원인으로 작용하며, 자외선과 같은 단파장의 빛이 도막에 흡수되면 도막 표면분자가 높은 에너지를 가지게 되어 여기 상태(Exited State)가 된다. 여기 상태는 매우 불안정하므로 안정된 상태로 변환하기 위하여 도막 표면분자의 공유결합을 끊어낸다. 이러한 현상을 광화학 반응이라고 하며, 광화학 반응으로 인해 백아화, 변색 및 균열 등의 도막열화가 발생하여 교량의 미관을 저해한다[4]. 또한, 도막열화로 인해 보호피막 특성이 저하된 도막의 내부로 수분, 산소 및 염분 등이 침투하여 강재부식이 발생한다[5]. 이와 같은 피해를 방지하기 위해서는 도막열화 평가에 근거한 잔존 수명을 예측하여 최적의 시기에 보수도장 혹은 재도장할 필요가 있다. 따라서 강교량의 효율적인 유지관리를 위해서는 도막열화를 정량적으로 평가하는 것이 매우 중요하다.

도막열화 평가법은 자연 내후성 시험(이하 실외 폭로시험)과 촉진 내후성 시험(이하 실내 촉진시험)으로 구분된다. 실외 폭로시험은 기후와 환경을 고려한 실제 대기환경에서 도막열화를 평가하여 신뢰성 있는 결과를 제공하지만, 이를 위해서는 수년에서 수십년에 달하는 장기간의 폭로 기간을 필요로 한다[6]. 따라서, 단기간에 도막열화를 평가하기 위한 품질평가 등에서는 실내 촉진시험이 활용된다. 그러나, 실내 촉진시험은 실제 대기환경에 비해 더욱 가혹한 조건을 적용하므로 대기환경 조건과의 상호 호환성에 한계가 있다[7]. 이러한 실외 폭로시험과 실내 촉진시험의 단점을 보완하기 위해 실내 촉진시험의 결과를 장기간의 실외 폭로시험 결과로 검증하고, 실내 및 실외 시험법 간의 상관관계를 확립할 필요가 있다.

자외선에 의한 도막열화 연구는 국내에서 UV-응축 방식과 제논아크 방식을 통한 실내 촉진시험을 6,000시간(8.3개월) 동안 수행하여 광택, 색차, 황변도 및 백아화를 평가하는 연구가 진행되었다[8]. 공용 중 강교량의 백아화를 정량적으로 평가하기 위해 백아화 발생에 따른 도장두께 변화와 백아화 등급을 평가하는 연구가 진행되었다[9]. 한편, 국외에서는 도료 등에 사용되는 고분자물질을 대상으로 실내 촉진시험과 실외 폭로시험을 모두 수행하여 열화를 평가하고 실내외 시험법 간의 상관관계를 도출하는 연구[10]-[12]가 활발히 진행되고 있다. 특히, 일본 토목연구소[13]는 불소수지, 폴리우레탄 및 실리콘 변성 아크릴 도장계를 대상으로 9,000시간(12.5개월) 동안의 실내 촉진시험과 18개월 동안의 실외 폭로시험의 광택 보유율 결과를 분석하여 실내외 시험법 간의 상관관계를 검토하였다. 하지만, 이는 국내의 기준과 다른 도장계를 대상으로 하였으며, 대기환경 조건이 상이하므로 국내 도장계와 대기환경 조건에 적용하기 위해서는 추가 검토가 필요하다.

이에 본 연구에서는 도막열화 평가를 위한 실내 촉진시험과 실외 폭로시험 방법을 모두 수행하여 국내 강구조물용 일반 중방식도장계 4종의 도막열화를 평가하고 상관관계를 도출하였다. 본 시험에서는 3년 7개월간의 실내 촉진시험과 5년간의 해상 강교량 상부에서 실외 폭로시험을 수행하여 도막의 표면변화, 광택, 색 변화 및 녹 면적을 주기적으로 측정하였다. 그리고 실내 촉진시험과 실외 폭로시험에서의 광택 보유율의 비교와 일사량에 근거한 촉진배율을 도출하여 두 시험법 간의 상관성을 검토하였다.

2. 시험 개요 및 방법

2.1 시험편 제작

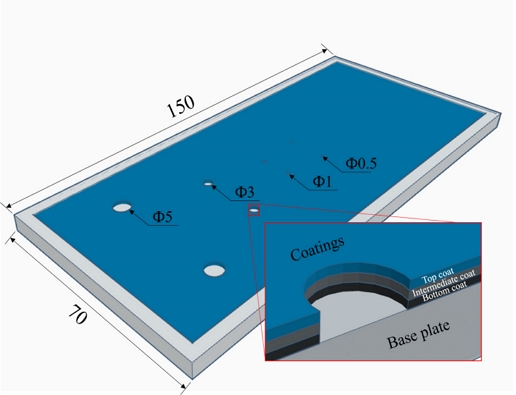

본 시험에서는 SS275 강재를 가로 70 mm, 세로 150 mm, 두께 3 mm로 절단한 후 블라스트(SSPC SP-10[14])로 표면 처리하였다. 그리고 도장계 사양은 도장표준시방서(KCS 14 31 40[15])에 준하여 강구조물용 일반 중방식도장계 4종으로 도포하였다. 하도는 신설 도장과 현장 보수도장을 고려하여 각각 무기징크(inorganic Zinc)와 에폭시 마스틱(Epoxy mastic)의 2종으로 하였다. 중도는 신설 도장과 현장 보수도장에서 각각 에폭시계와 고고형분 에폭시계로 하였으며, 세라믹계 시험편은 세라믹계로 도포하였다. 상도는 우레탄계(Urethane), 세라믹계(Ceramic urethane), 폴리실록산계(Polysiloxane) 및 불소수지계(Fluorocarbon) 4종으로 총 8종의 시험편을 제작하였다. Table 1에 시험편에 적용된 도장계 사양 및 건조도막 두께 측정 결과를 정리하였다. 하도 종류에 따라 신설 도장용 시험편은 Z, 현장 보수도장용 시험편은 E, 상도의 종류에 따라 각각 U, C, P 및 F로 표기하였다. 도막의 열화시험에서는 Fig. 1에 나타낸 것과 같이, 시험편의 하부에 도막의 초기결함 발생을 모사하기 위한 직경 0.5, 1, 3 및 5 mm의 원형 결함을 강재 표면까지 도달하도록 기계 가공하였다. 그리고 원형 결함이 없는 시험편 상부에서 도막표면의 광택 및 색차를 측정하였으며, 시험편 하부의 원형결함에서 노출 강재로부터의 녹 발생으로 인한 녹 면적(도장 부풀음)을 측정하였다.

2.2 시험 방법

실내 촉진시험이란 도막열화를 단기간 내에 평가하기 위해 실험실 인공 광원에서의 복사를 통한 시험이다[16]. 본 시험에서는 Table 2에 나타낸 것과 같이 자외선의 양, 온도를 조절하여 혹독한 자외선 폭로환경과 응축에 의한 이슬효과를 재현할 수 있는 ISO 16474-3[17]의 Cycle 1의 조건을 적용하였다. 또한, 도막열화의 주요원인이 되는 자외선 파장 범위인 UVA 형광 램프를 사용하였다. 그리고 온도 (60±3) ℃ 와 방사조도 0.83 W/m²에서 4시간 자외선(340 nm) 노출, 온도 (50±3) ℃와 방사조도가 없는 조건에서 4시간 응축을 1 cycle로 구성하여 4,000 cycle(3년 7개월) 동안 시험을 수행하였다. 시험 개시 후 초기, 200, 300, 600, 900, 1,500, 2,500, 3,000, 3,500, 4,000 cycle에 광택과 색차를 측정하였다.

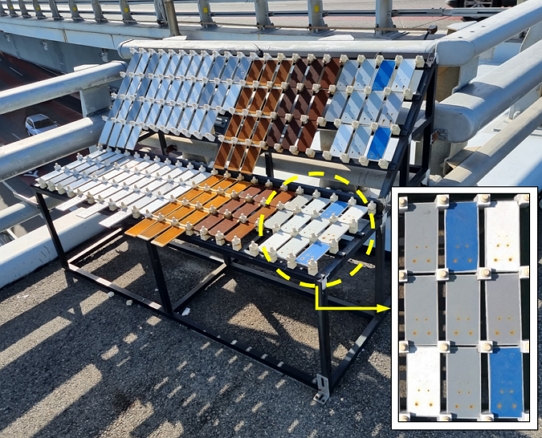

실외 폭로시험이란 시험편을 실외 환경에 설치하여 자외선, 온도, 비, 습도, 먼지, 공기 중 화학 물질 등과 같은 다양한 기후 및 환경 요인에 노출시켜 시간의 경과에 따른 도막의 열화도를 평가하는 방법이다. 본 시험에서 선정한 대상 교량은 부산광역시의 해상교량이며, 최근 5년간 평균 기온 15.1 °C, 평균 상대습도 63.2 %에 노출되었다. 그리고 비래 염분의 영향[18]을 고려하여 교량 상부에서 5년간의 실외 폭로를 수행하였다. 시험대는 KS M ISO2810[19]의 내후성 시험 기준에 준하여 20° 이상의 태양 고도에서 시험편에 그림자가 생기지 않도록 설치하였다. 측정 대상 시험편은 Fig. 2에 나타낸 것과 같이 시험대의 수평면 설치된 시험편으로 폭로 기간 경과에 따른 광택, 색차 및 녹 면적을 측정하였다.

광택값은 경면 방향에 놓인 시험편에 반사된 광속과 표준판에 반사된 광속을 100으로 설정했을 때의 비율이며, 광택값은 광택도 단위(GU : Gloss Unit)로 표현된다. 물체의 표면이 매끄러울수록 많은 빛이 반사되어 높은 광택값을 가진다. 그러나, 자외선 등의 환경 요인으로 인해 도막 수지의 성능이 저하되어 표면이 거칠어지고 광택을 상실하게 된다.

본 시험에서의 도장 표면 광택 측정은 KS M ISO 2813[20]의 광택도 측정 방법에 준하여 실시하였다. 모든 도막에 적용 가능한 60°의 경면 반사율을 사용하여 각 시험편의 광택값을 5회 측정하여 산술평균값으로 나타내었다. 또한, 자외선에 노출된 도장계의 정량적인 광택 평가를 위하여, 식 (1)과 같이 시험 전후 광택값의 비율로 광택 보유율(%)을 산출하였다. 광택 보유율의 경우 상도 도막의 반사율에 결정되므로 하도에 따른 시험편 분류를 하지 않고, 상도 도막에 따라 그 평균값을 사용하였다. 예를 들어, 우레탄 도장계의 광택 보유율이 U-E에서 80, U-Z에서 86일 경우 우레탄 도장계(U)의 광택 보유율은 83이다.

| (1) |

여기서, GUinital은 초기 광택값, GUafter는 시험 후 광택값을 뜻한다.

색은 특정 파장을 흡수 또는 반사하면서 발현되며, 색차계는 이러한 원리를 적용하여 가시광선에 빛이 반사되거나 투과되는 비율을 측정할 수 있다. CIE 1976 L*a*b* 색 공간은 1976년 국제조명위원회(CIE)에서 규정한 색 공간으로 색 좌표는 세 가지 기본색으로 표현한다[21]. L*는 밝기를 나타내며 검정과 흰색의 관계이고, a*는 값이 클수록(+) 빨강, 값이 작을수록(-) 녹색을 뜻하고 b*는 값이 클수록(+) 노랑, 값이 작을수록(-) 파랑색에 가까워진다.

본 연구에서는 자외선에 노출된 시간에 따른 도장계의 변색 거동을 비교하기 위하여, 색차계를 이용하여 도장계 표면의 동일 지점에서의 L*, a*, b*를 측정하였다. 색차는 KS A 0063[22]의 색차 계산방법에 준하여 식 (2)을 이용하였다. 색차의 정량적인 평가를 위해 미국 국가표준국 단위(NBS UNIT : National Bureau of Standard Unit/ △E × 0.92)로 변환하여 Table 3에 나타낸 NBS등급에 따라 분류하였다[23].

| (2) |

부식은 산화 과정에 의해 발생하는 현상으로, 철이 산화된 상태를 녹이라 한다. 강재에 녹이 발생하는 원인 중 수분은 비나 눈, 또는 습기의 형태로 어디에나 존재하며, 산소와 염화물 등에 결합하여 강재의 녹 발생에 상당한 영향을 미친다.

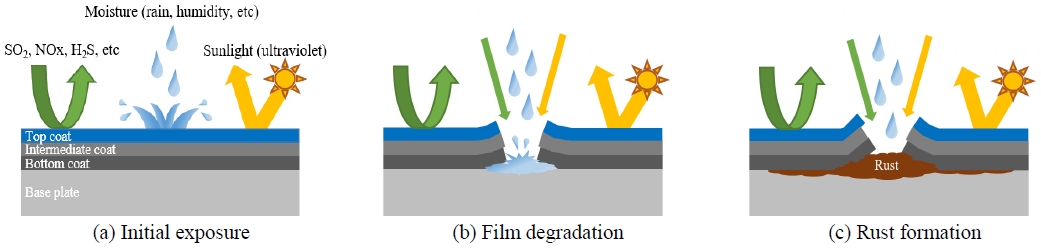

Fig. 3와 같이 태양광 중 자외선과 자동차의 배출가스로 발생하는 아황산가스, 질소산화물 등에 의한 도막열화로 인해 보호피막 특성이 약해진 도막 내부로 침투된 수분은 시간이 경과 함에 따라 점차 포화되어 도막과 강재 계면에 수분층을 형성하게 된다. 이와 같은 현상으로 인해 녹이 발생하여 도막과 강재의 접착력 감소를 유발한다.

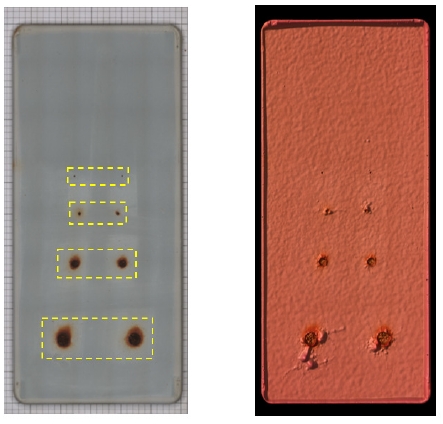

본 시험에서는 초기 원형결함에서 노출 강재로부터의 녹 발생으로 인한 녹 면적을 측정하였다. 시험 기간에 따른 정량적인 녹 면적을 측정하기 위해 3차원 표면 형상측정기를 사용하였다. Fig. 4에 나타낸 것과 같이 초기 원형 결함에 발생한 녹으로 인한 도막 표면의 높이와 녹이 발생하지 않은 건전부의 높이 차이를 이용하여 녹 면적을 산출하였다. 크기별 초기 원형결함 2개의 녹 면적을 평균하였다.

3. 시험 결과

3.1 실내 촉진시험 결과

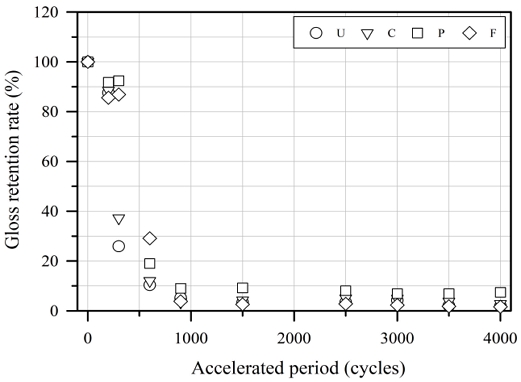

도장계의 종류별 광택 보유율을 Fig. 5에 나타내었다. 도장계 4종의 모든 시험편에서 광택 보유율은 200 cycle(2.2개월)까지 현저한 감소는 발생하지 않았다. 하지만, 200 cycle 이후 우레탄과 세라믹 도장계의 광택 보유율이 50 % 미만으로 급격히 감소하였으며, 300 cycle(3.3개월) 이후 불소수지와 폴리실록산 도장계의 광택 보유율도 50 % 미만으로 급격히 감소하였다. 그리고 600 cycle(6.6개월) 시점에서는 불소수지 도장계가 가장 높은 광택 보유율을 나타내고 있고, 시간이 경과함에 따라 폴리실록산 도장계의 광택 보유율이 가장 높았다. 900 cycle(10개월) 이후 모든 시험편에 대해 시험 종료까지 광택 보유율이 10 % 미만으로 감소하여, 도장 표면의 광택이 거의 없어진 것으로 나타났다.

색차 측정 결과는 색차가 클수록 초기에 비해 색 변화가 크게 발생했다는 것을 의미한다. Fig. 6에 나타낸 것과 같이 폴리실록산 도장계는 2,500 cycle(27.8개월)에서 색차가 3.2로 나머지 시험편에 비해 약 2배의 색차를 나타내었다. 그리고 우레탄 도장계의 색차는 3,000 cycle(33.3개월)에서부터 3,500 cycle(38.9개월) 사이에 급격히 증가하여, 시험종료 시점(44.4개월)에서 가장 높은 색차를 나타내었다.

정량적인 색차 평가를 위해 색차를 NBS units로 변환하였다. Fig. 6에 나타난 것과 같이 시험종료 시점에서 세라믹, 폴리실록산 및 불소수지 도장계는 3 이상 6 미만의 값을 나타내어 ‘유의미한(Appreciable)’ 색 변화를 나타내었다. 우레탄 도장계는 6 이상 12 미만의 값을 나타내어 ‘많은(Much)’ 색 변화를 나타내었다.

모든 도장계에서 광택 보유율은 900 cycle 이후 10 % 미만으로 감소하여 유지되는 경향을 띄는 반면, 색차는 시험 기간의 경과에 따라 선형적으로 증가하는 경향을 나타내었다.

3.2 실외 폭로시험 결과

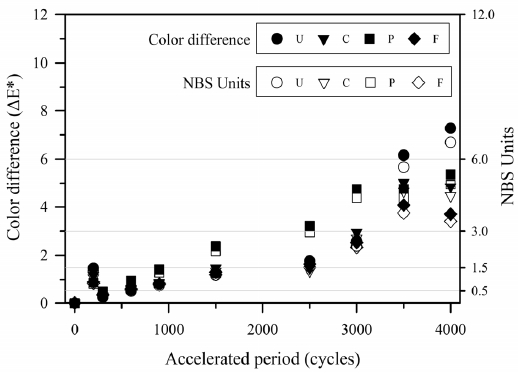

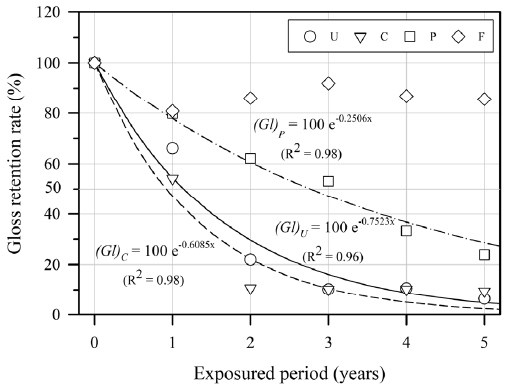

실외 폭로시험의 광택 보유율은 Fig. 7에서 나타낸 것과 같이, 우레탄과 세라믹 도장계는 1년부터 2년 사이에 광택 보유율이 50 % 미만으로 감소하였다. 또한, 우레탄은 3년부터, 세라믹은 2년부터 광택 보유율이 10 % 이하로 감소하였다. 폴리실록산 도장계는 우레탄과 세라믹 도장계에 비해 비교적 완만한 감소를 보여 3년이 지난 시점에도 광택 보유율이 50 % 이상을 유지하였다. 특히, 불소수지 도장계의 광택 보유율은 모든 시험편 중 가장 높았으며, 5년이 지난 시점에서도 광택 보유율이 80 % 이상을 유지하였다. 이는 불소수지 고분자화합물의 결합 에너지가 자외선의 최대 에너지보다 크고 자연광으로는 원리적으로 분해하기 어려우므로 광택이 감소하지 않은 것으로 판단된다.

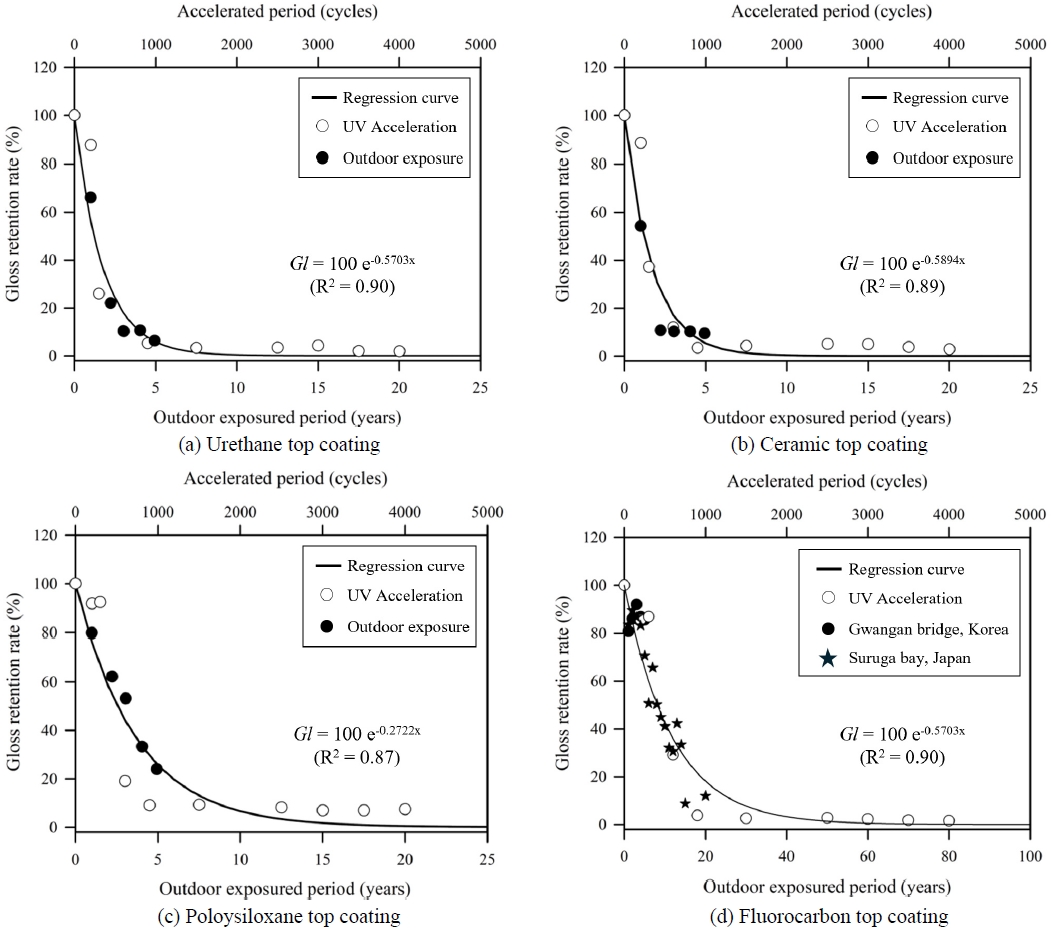

실외 폭로시험에 의한 광택 보유율 결과의 평균 회귀분석을 실시하였다. 회귀 곡선식(Gl)은 지수감소모델을 사용하였으며, 식(3)에 나타낸 것과 같이 모든 초기 광택 보유율은 100 % 으로 고정하였다. 도장계별 회귀 곡선식의 결정계수는 0.96 이상으로 매우 높게 나타났고, 평균 회귀곡선을 Fig. 7에 나타내었다.

| (3) |

여기서, Gl은 도막의 광택 보유율(%), a는 상수, x는 폭로 기간이다.

대다수의 도막 사양에서는 50 % 이상의 광택 보유율을 유지하는 최소 시간을 나타내는 것이 일반적이다[24]. 따라서 본 연구에서는 평균 회귀 곡선에서 광택 보유율이 50 %가 되는 시점을 기준으로 도장계별 광택 보존 성능을 평가하였다. 광택 보유율이 50 %가 되는 시점은 우레탄, 세라믹 및 폴리실록산 도장계에서 11.2, 13.9 및 33.7개월이 소요된 것으로 나타났다. 또한, 불소수지 도장계는 5년이 지난 시점에도 광택 보유율이 50 % 이상을 유지하였으므로 분석에서 제외하였다.

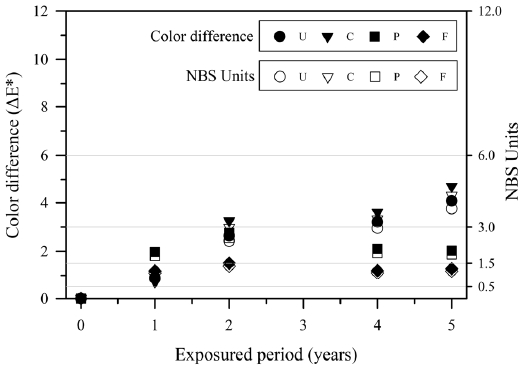

Fig. 8에 모든 도장계의 색차와 NBS units로 환산한 결과를 나타내었다. 우레탄과 세라믹 도장계는 폭로 기간이 경과함에 따라 색차가 선형적으로 증가하는 경향을 나타내었으나, 폴리실록산과 불소수지 도장계의 경우 2년까지 증가한 뒤 감소하여 유지되는 경향을 나타내었다.

NBS unit을 통해 색차를 평가하였을 때, 불소수지 도장계는 0.5 이상 1.5 미만의 값을 나타내어 ‘근소한(Slight)’ 색 변화를 보였다. 폴리실록산 도장계는 1.5 이상 3 이상 값을 나타내며 ‘눈에 띄는(Noticeable)’ 색 변화를 보였다. 우레탄과 세라믹 도장계의 경우 3 이상 6 미만 값으로 ‘유의미한(Appreciable)’ 색 변화를 보였다.

5년이 지난 시점에서 광택 보유율은 불소수지, 폴리실록산, 우레탄 및 세라믹 도장계 순으로 높았으며, 색차는 불소수지, 폴리실록산, 우레탄 및 세라믹 도장계 순으로 낮았다. 따라서 실외 폭로시험을 통해 광택 및 색 보존 성능은 불소수지가 가장 우수하고, 폴리실록산, 우레탄 및 세라믹 도장계 순으로 우수함을 알 수 있었으며, 광택과 색차의 증감 경향은 도장계별로 상이하게 나타났다.

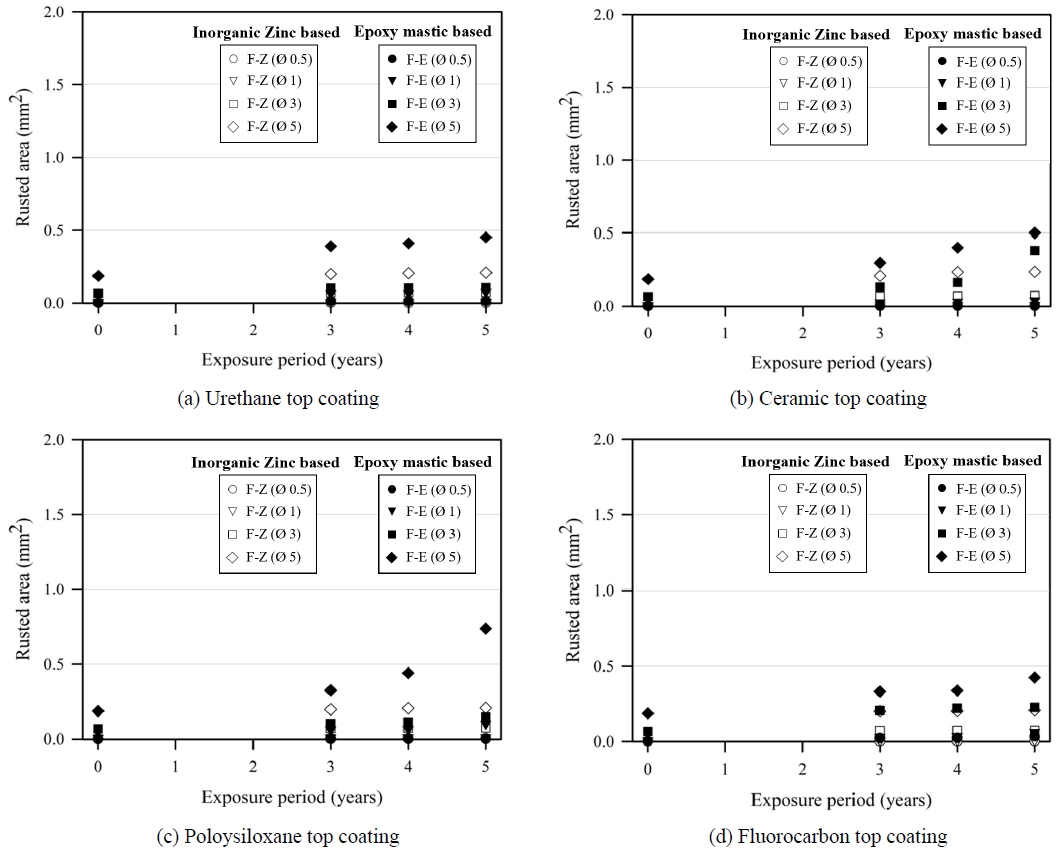

강교 외부 신설용과 현장 보수용의 용도에 따라 하도의 종류를 분류하여 크기별 초기 원형결함 2개의 녹 면적을 평균하여 산출하였다. Fig. 9에 나타낸 바와 같이 모든 도장계에서 신설 도장용 하도(무기징크, Z)가 현장 보수도장용 하도(에폭시 마스틱, E)보다 녹 면적이 낮게 발생하였다. 불소수지 도장계는 모든 시험편 중 녹 면적의 증가율이 가장 낮았으며, 가장 큰 녹 면적과 증가율은 현장 보수용 우레탄 도장계에서 나타났다. 또한, 모든 도장계에서 0.5, 1 mm 초기 원형결함으로 인한 녹 면적은 0.1 mm2 미만으로 거의 발생하지 않았으며, 모든 초기 원형결함에 대해 녹 면적이 1 mm2 미만으로 발생하여 녹의 발생 및 진전에 큰 영향을 미치지 않음을 나타내었다.

3.3 실내 및 실외 시험의 상관관계

실내 촉진시험은 단기간에 열화현상을 재현할 수 있다는 장점이 있지만, 실제 대기환경에 직접 적용이 곤란하다는 단점이 있다. 이에 본 연구에서는 실내 및 실외 시험의 상관관계 도출을 통해 단기간의 실내 촉진시험 결과를 실제 대기환경에 적용하기 위해 실내 촉진시험의 촉진배율을 도출하였다.

저자 등은 중량감소법을 이용한 강재의 부식속도 비율을 통해 촉진배율을 제안하였다[25],[26]. 그러나, 자외선에 의한 도막의 열화는 강재의 중량 감소량이 매우 미미하고 강재 부식속도의 비율을 산출하기 어려우므로 광택 보유율의 시간 축을 조정한 비율을 사용한 선행연구가 수행되었다[13]. 이에 본 연구에서는 실내 및 실외 시험법 간의 상관관계를 도출하기 위하여, 선행 연구에서 적용한 광택 보유율의 시간 축을 조정하는 방법과 실험적으로 추가 검토한 실외 폭로시험지의 일사량 환산을 통해 촉진배율을 산출하였다.

Fig. 10에 나타난 바와 같이 실내 촉진시험에서 광택이 최초 감소한 시점을 기준으로 실외 폭로시험의 시간 축을 조정하였다. 이를 통해 실내 촉진시험의 5,000 cycle(4.6년)이 부산지역의 25년에 해당하는 광택 저하를 나타내었다. 이는 실외 폭로시험의 결과에 비해 실내 촉진시험의 결과가 5.48배 혹독한 조건임을 나타낸다. 또한, 불소수지계를 제외한 각 도장계의 광택 보유율의 결정계수가 우레탄, 세라믹 및 폴리실록산 도장계에서 0.90, 0.89, 0.87로 나타나 실내 촉진시험과 실외 폭로시험 사이의 상관관계가 높은 것으로 판단된다.

따라서 본 실내 촉진시험은 실외 폭로시험과 비교하여 약 5.5배로 촉진되며, 실내 촉진시험을 통해 약 5.5배의 실외 폭로시험을 모사할 수 있다. 불소수지 도장계의 경우, 더 긴 시간의 실외 폭로시험을 요구하므로 일본의 스루가만에서 20년에 걸친 실외 폭로시험 결과[27]를 이용하여 검토하였다. 그 결과, 실내 촉진시험의 5,000 cycle(4.6년)이 부산지역의 100년에 해당하는 광택 저하를 나타내었다. 따라서 불소수지 도장계를 대상으로 할 때는 실내 촉진시험을 통해 약 21.9배의 실외 폭로시험을 모사할 수 있다.

그러나, 광택 보유율에 근거한 촉진배율 도출은 2개의 시간 축이 발생하고, 광택을 비교하는 기준에 따라 결과가 상이하다는 단점이 있다. 이에 본 연구에서는 직관적이고 정량적인 촉진배율을 도출하기 위해 일사량 환산을 통해 촉진배율을 산정하는 방법을 추가 검토하였다.

분석에 사용된 데이터는 기상청의 종합기상관측(AMOS) 수집 자료를 통해 부산광역시의 관측지점에서 측정된 합계 일사량을 활용하였다. 합계 일사량이란 수평면에 입사하는 직달일사와 대기에 의해 산란되는 복사를 합한 것을 의미한다. Table 4는 실외 폭로시험이 개시된 시점으로부터 5년 동안의 부산지역 합계 일사량을 기록한 것이다. 식 (4)에 부산지역 5년 평균 합계 일사량(MJ/m2)을 에너지 밀도 Iout (Wh/m2)로 나타내었다.

| (4) |

실내 촉진시험(ISO 16474-3 Cycle 1)의 시험조건에서 방사조도는 UV스펙트럼 파장 영역에 대한 값이므로 W/m2/nm 단위를 사용하며, 단위 에너지로 환산하기 위해서 식 (5)와 같이 태양광 스펙트럼의 340 nm에 해당하는 단파장 영역의 에너지 Iin (W/m2)로 나타낼 수 있다.

| (5) |

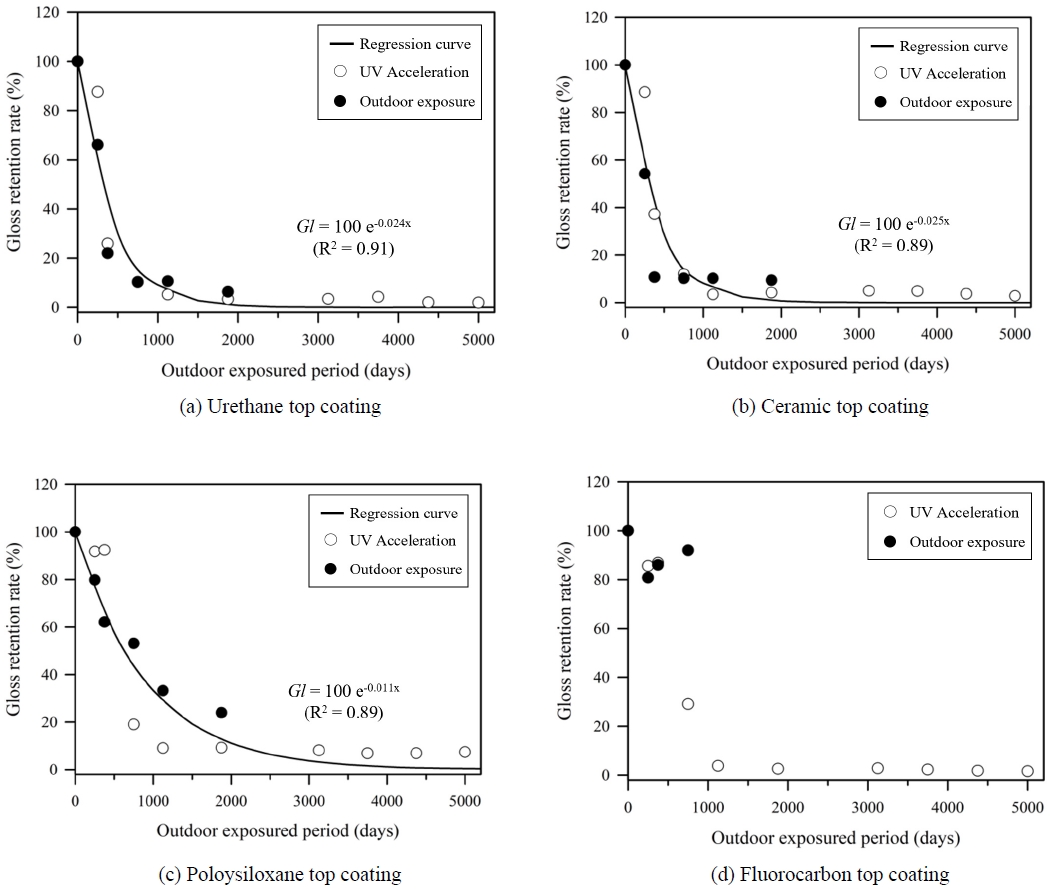

따라서, 부산지역의 에너지 밀도를 ISO 16474-3 Cycle 1의 단위 에너지로 나누어 에너지 열화속도의 비 I 를 계산한결과, 식 (6)과 같이 실외 폭로시험에서 1년 동안의 환경 조건을 실내 촉진시험에서는 약 98일로 재현하였다. 이는 식 (7)과 같이 실내 촉진시험이 실외 폭로시험에 비해 3.75배로 촉진되며, 실내시험을 통해 약 3.8배의 실외 폭로시험을 모사할 수 있다. 산출된 촉진배율을 적용하여 Fig. 11에 나타낸 바와 같이 우레탄, 세라믹 및 폴리실록산 도장계의 실내 촉진시험 기간(cycle)을 실제 대기환경의 폭로 시간(days)으로 환산하여 나타내었다. 불소수지 도장계의 경우 장기간의 폭로가 필요하므로 향후 추가적인 검토를 통해 분석을 진행할 예정이다.

| (6) |

| (7) |

광택 보유율의 시간 축을 조정하는 방법을 통해 실내 촉진시험은 실외 폭로시험과 비교했을 때 약 5.5배 촉진되었고, 일사량 환산을 통한 방법은 3.8배 촉진되었다. 광택 보유율에 근거한 방법은 시험 결과에 의존하므로 시험편의 사양과 환경에 의해 영향을 받게 된다. 반면, 일사량 환산을 통해 얻은 촉진배율은 시험조건에 근거하므로 시험편의 사양에 구애받지 않고 일관된 결과를 도출할 수 있다. 또한, 광택 보유율의 시간 축을 조정하는 방법에 비해 시간 축을 하나로 나타내어 직관적이고 광택 보유율의 기준에 따라 결과가 상이하게 나타난다는 단점을 보완하여 정량적인 결과를 얻을 수 있었으며, 모든 분석대상 도장계에서 결정계수 또한 높았다. 그리고 본 연구에서 사용된 기상청의 부산지역 합계 일사량이 아닌, 실외 폭로시험지에 자외선 관측 센서를 직접 설치하여 시험편에 조사되는 자외선량을 측정한다면 촉진배율의 신뢰성을 크게 높일 수 있을 것으로 기대된다.

4. 결 론

본 연구에서는 국내 강구조물용 일반 중방식도장계 4종을 대상으로 3년 7개월 동안의 실내 촉진시험과 5년 동안의 실외 폭로시험을 실시하여 두 시험 방법 간의 도막열화 특성을 평가 후 비교하여 상관관계를 분석하였다. 그 결과, 다음과 같은 결론을 도출할 수 있었다.

- (1) 실내 촉진시험 결과, 시험 종료 시점에서 광택 보존 성능은 폴리실록산 도장계가 가장 우수한 것으로 나타났고, 색상 보존 성능은 불소수지 도장계가 가장 우수한 것으로 나타났다. 모든 도장계에서 광택 보유율은 900 cycle 이후 광택 보유율이 10 % 미만으로 감소하여 유지되는 경향을 띄는 반면, 색차의 경우 촉진시험 기간의 경과에 따라 선형적으로 증가하는 경향을 나타내었다.

- (2) 실제 공용환경에서 5년간의 장기노출을 통해 광택 및 색 보존 성능은 불소수지가 가장 우수하였고, 폴리실록산, 우레탄, 세라믹 도장계 순으로 우수하였다. 그리고 도장계별 광택 보유율과 색차의 증감 경향이 상이하였다. 또한, 평균 회귀분석을 통해 광택 보유율이 50 %가 되는 시점을 기준으로 광택 보존 성능을 평가했을 때, 우레탄, 세라믹 및 폴리실록산 도장계에서 약 11.2, 13.9 및 33.7개월이 소요되는 것으로 나타났다. 불소수지 도장계의 경우 광택 보유율이 5년이 지난 시점에서도 50 % 이상을 유지하여 더욱 장기간의 폭로가 필요하다고 판단된다. 현장 보수용 하도를 적용한 시험편보다 신설용 하도를 적용하였을 때 녹 면적이 적게 발생하였으며, 모든 초기 원형결함에 대해 녹 면적이 1 mm2 미만으로 발생하여 녹의 발생 및 진전에 큰 영향을 미치지 않음을 나타내었다.

- (3) 단기간의 실내 촉진시험 결과를 실제 대기환경에 적용하기 위한 방법을 검토하기 위하여 두 가지 방법으로 실내 촉진시험의 촉진배율을 도출하였다. 실내 촉진시험의 광택 보유율 결과를 기준으로 실외 폭로시험의 시간 축 조정 방법을 사용하였을 때, 우레탄, 세라믹 및 폴리실록산 도장계의 실내 촉진시험은 실제 환경의 5.48배 혹독한 조건임을 나타내었다. 직관적이고 정량적인 촉진배율을 도출하기 위해 부산지역의 합계 일사량을 이용하여 열화속도의 비율을 나타낸 결과, 실내 촉진시험은 실제 환경의 3.75배 촉진되는 것으로 나타났다. 추후 실외 폭로시험지에서 직접 자외선량을 관측을 통해 촉진배율의 신뢰성을 크게 높일 수 있을 것으로 기대된다.

실내외 시험 간의 상관관계를 규명하는 연구를 통해 촉진 배율을 산출하여 실내 가속시험의 결과를 다양한 대기환경에서의 적용 가능성을 제시하였다. 또한, 장기간의 실외 폭로시험 결과는 국내 환경 조건에 따른 도막열화 평가 몇 사용수명 예측 연구의 기초 자료로 활용될 수 있을 것이다.

Acknowledgments

이 과제는 부산대학교 기본연구지원사업(2년)에 의하여 연구되었음

References

- Lee, C.Y. (2009) A Study on Evaluation of Deterioration Degree and Lifetime Prediction Method for Steel Bridge Coating, Ph.D. Dissertation, Pukyong National University (in Korean).

-

Tator, K.B. (2015) Coating Deterioration, ASM Handbook, Vol.5B, ASM International, USA, pp.462-473.

[https://doi.org/10.31399/asm.hb.v05b.a0006073]

-

Sørensen, P.A., Kiil, S., Dam-Johansen, K., and Weinell, C.E. (2009) Anticorrosive Coatings: A Review, Journal of Coatings Technology and Research, American Coatings Association, Vol.6, No.2, pp.135-176.

[https://doi.org/10.1007/s11998-008-9144-2]

- Lee, C.-Y., Cheong, H., and Chang, T. (2015) A Study on Application of High Performance Coatings for Service Life Extension of Steel Bridge Coatings, Report No. Research Institute-2015-46-534.9607, Korea Expressway Corporation Research Institute (in Korean).

- Hamid, S.H., Amin, M.B., and Maadhah, A.G. (1992) Handbook of Polymer Degradation, Marcel Dekker, USA.

-

Gheno, G., Ganzerla, R., Bortoluzzi, M., and Paganica, R. (2016) Accelerated Weathering Degradation Behaviour of Polyester Thermosetting Powder Coatings, Progress in Organic Coatings, Elsevier, Vol.101, pp.90-99.

[https://doi.org/10.1016/j.porgcoat.2016.07.004]

- Simms, J.A. (1987) Acceleration Shift Factor and Its Use in Evaluating Weathering Data, Journal of Coatings Technology, Federation of Societies for Coatings Technology, Vol.59, No.748, pp.45-53.

-

Lee, C.Y., and Chang, T. (2016) Service Life Prediction for Steel Bridge Coatings with Type of Coating Systems, Journal of Korean Society of Steel Construction, KSSC, Vol.28, No.5, pp.325-335 (in Korean).

[https://doi.org/10.7781/kjoss.2016.28.5.325]

-

Ha, M.-G., Kwon, T.-Y., Kim, R.-H., and Ahn. J.-H. (2024) Methods of Condition Evaluation and Assessment for Paint Chalking of Steel Bridge Depending on Paint Coating Deterioration, Journal of Korean Society of Steel Construction, KSSC, Vol.36, No.1, pp.13-24 (in Korean).

[https://doi.org/10.7781/kjoss.2024.36.1.013]

-

Lv, Y., Huang, Y., Yang, J., Kong, M., Yang, H., Zhao, J., and Li, G. (2015) Outdoor and Accelerated Laboratory Weathering of Polypropylene: A Comparison and Correlation Study, Polymer Degradation and Stability, Elsevier, Vol.112, pp.145-159.

[https://doi.org/10.1016/j.polymdegradstab.2014.12.023]

-

Hill, G., Moreira, C., Huynh, F., Trufasila, A., Ly, F., Lloyd, R., Sawal, H., and Wallis, C.J. (2021) Correlation of a Temperate UV-Weathering Cycle to Outdoor Exposure for the Determination of the Environmental Instability of Polyethylene Films Using HT-GPC Analysis, Polymers, MDPI, Vol.13, No.4, 591.

[https://doi.org/10.3390/polym13040591]

-

Frigione, M., and Rodríguez-Prieto, A. (2021) Can Accelerated Aging Procedures Predict the Long Term Behavior of Polymers Exposed to Different Environments?, Polymers, MDPI, Vol.13, No.16, 2688.

[https://doi.org/10.3390/polym13162688]

- Tomiyama, T., and Nishizaki, I. (2016) Experimental Study on Durability Evaluation of Protective Coatings for Steel Highway Bridges, Journal of Structural Engineering, Japan Society of Civil Engineers, Vol.62A, pp.630-638 (in Japanese).

- The Society for Protective Coatings, and NACE International (2006) Near-White Metal Blast Cleaning, SSPC-SP 10/NACE No. 2, SSPC/NACE, USA.

- Korean Society of Steel Construction (2016) Paint Coating, KCS 14 31 40 : 2016, Ministry of Land, Infrastructure and Transport (in Korean).

- Nichols, M. (2020) Analytical Series: Principles of Accelerated Weathering: Evaluations of Coatings, CoatingsTech, American Coatings Association, Vol.17, No.1, pp.18-25.

- International Organization for Standardization (2021) Paints and Varnishes — Methods of Exposure to Laboratory Light Sources — Part 3: Fluorescent UV Lamps, ISO 16474-3:2021, ISO, Switzerland.

-

Park, K.M., Kim, I.T., Choi, Y.T., Yoo, H., and Jeong, Y.S. (2022) Characteristic of Airborne Sea Salt and Deposited Salt on a Offshore Steel Bridge Considering Environmental Changes, Journal of Korean Society of Steel Construction, KSSC, Vol.34, No.6, pp.373-381 (in Korean).

[https://doi.org/10.7781/kjoss.2022.34.6.373]

- Korean Agency for Technology and Standards (2021) Paints and Varnishes — Natural Weathering of Coatings — Exposure and Assessment, KS M ISO 2810:2020, KATS (in Korean).

- Korean Agency for Technology and Standards (2015) Paints and Varnishes — Determination of Gloss Value at 20°, 60° and 85°, KS M ISO 2813:2014, KATS (in Korean).

- Commission Internationale de l’Eclairage (1986) Colorimetry (2nd Ed.), CIE 15.2 - 1986, CIE, Austria.

- Korean Agency for Technology and Standards (2015) Method for Specification of Colour Differences for Opaque Materials, KS A 0063: 2015, KATS (in Korean).

- National Bureau of Standards (1968) Nimeroff I: Colorimetry, National Bureau of Standards Monograph, Washington, DC, No.104.

-

Johnson, B.W., and McIntyre R. (1996) Analysis of Test Methods for UV Durability Predictions of Polymer Coatings, Progress in Organic Coatings, Elsevier, Vol.27, No.1-4, pp.95-106.

[https://doi.org/10.1016/0300-9440(94)00525-7]

- Jeong, Y.-S., Kim, M.-J., Jeon, S.-H., Ahn, J.-H., and Kim, I.-T. (2019) Suggestion of Deterioration Curve for New-type Coating on Atmospheric Environment by Acceleration Corrosion Test, Journal of the Korea Institute for Structural Maintenance and Inspection, KSMI, Vol.23, No.2, pp.75-83 (in Korean).

- Kim, I.T., and Itoh, Y. (2007) Corrosion Durability Evaluation of Uncoated Structural Steel Using Accelerated Exposure Tests, Journal of Korean Society of Steel Construction, KSSC, Vol.19, No.1, pp.79-86 (in Korean).

- Miyashita, T. (2018) Changes on Weatherability of Heavy-Duty Coating Systems ~A Mission for Topcoat in Heavy-Duty Coating System~, DNT Technical Report on Coatings, Dai Nippon Toryo, No.18, pp.22-31 (in Japanese).