실리콘 겔이 충진된 점성댐퍼의 저항력-속도-온도 특성 정의를 위한 실험적 연구

Copyright © 2023 by Korean Society of Steel Construction

초록

본 논문에서는 누유 방지 및 성능 개선을 목적으로 실리콘 오일 대신 겔 형상의 에너지소산 매체를 충진한 점성댐퍼를 새로 개발 및 제안하였다. 개발된 점성댐퍼의 속도 및 주변 온도 변화에 따른 감쇠력과 에너지소산능력 등을 확인하기 위해 일련의 실험적 연구를 수행하였다. 실험 결과, 개발 장치는 댐퍼의 작동 속도가 증가할수록 감쇠력이 비선형적으로 증가하는 속도의존성을 나타냈다. 또한, 저온일수록 겔 사이 입자가 응축되어 실린더 내 오리피스로 이를 통과시키는데 더 많은 에너지가 필요하였으며, 온도가 증가할수록 더 낮은 감쇠력으로 댐퍼를 쉽게 작동시킬 수 있었다. 5회 반복 계측된 댐퍼의 감쇠력 및 에너지소산량의 평균 대비 편차의 비율은 대부분 2 % 내외로 계측되어 제안된 댐퍼의 안정적인 거동을 확인할 수 있었다. 또한, 실험 데이터에 근거하여 제안된 댐퍼의 속도 및 온도 변화에 따른 감쇠력 크기를 정의할 수 있는 관계식을 제안하였다.

Abstract

In this paper, a new viscous damper filled with silicone gel was developed instead of conventional oil dampers for the purpose of preventing leakage and improving damping performance. A series of experimental tests were conducted to confirm the damping force and energy dissipation ability of the developed viscous damper depending on operating velocity of the piston rod and changes in ambient temperature. As a result of the experiment, the developed device showed velocity-dependence in which the damping force increased nonlinearly as the operating velocity of the damper increased. Additionally, lower temperatures require more energy for the gel particles to pass through the orifice in the cylinder, while higher temperatures make it easier for the damper to operate with lower damping forces. The damping forces and energy dissipation, measured repeatedly 5 times at each loading step, showed stable values without significant deviation. Additionally, the equation for describing the force-velocity-temperature relationships of the proposed device was suggested based on the test results.

Keywords:

Viscous damper, Silicone gel, Seismic design, Velocity-dependence, Temperature-dependence, Energy dissipation키워드:

점성댐퍼, 실리콘 겔, 내진설계, 속도의존성, 온도의존성, 에너지소산1. 서 론

우리나라는 2016년 경주지진(규모 5.8)과 2017년 포항지진(규모 5.4)으로 많은 인명 피해 및 재산상의 사회적 복구 비용이 발생하였으며, 이를 계기로 국내 건축물에 대한 내진성능 확보 여부가 국민적 관심사로 주목받기 시작했다. 정부 차원에서도 기존 내진설계 의무 대상 건축물에 대한 기준을 강화하여 2017년에만 두 차례 개정하였으며, 현재는 2층 이상 또는 연면적 200 m2 이상인 모든 건축물에 대해 내진설계를 의무화하고 있다.

한편, 이처럼 기준이 강화되기 이전에 이미 완공된 건축물에 대해서는 다양한 내진성능 보강공법을 통해 지진에 대한 안전성을 확보할 수 있다. 가장 일반적인 방법으로 철근콘크리트 전단벽이나 철골 가새 등을 기존 구조체에 추가적으로 설치하여 강도 및 강성을 증진시키는 방안이 있다. 공사 방법이나 구조성능 평가가 비교적 용이한 장점이 있으나, 경우에 따라 향상된 강도/강성으로 인해 기초 보강을 진행해야 하는 경우가 발생하여 공사비나 공기가 증가하는 단점이 있다.

또 다른 보강공법으로 감쇠장치를 적용하여 구조물로 입력되는 지진에너지를 일부 소산시킴으로써 구조물이 부담해야 하는 하중의 크기를 저감시키는 방법이 있다. 이때 사용되는 에너지소산 장치는 그 작동 메커니즘에 따라 점성댐퍼, 마찰댐퍼, 강재이력댐퍼 등으로 그 종류를 구분할 수 있다[1]-[4]. 이 중 오일과 같은 유체를 에너지소산 매개체로 사용하는 점성댐퍼는 작동 속도에 의한 유체 점성이 감쇠력을 발생시키는 특징을 갖는다[5],[6]. 정적하중 상태에서는 탄성강성이 거의 없으며, 속도와 변위의 위상차에 의한 기존 부재에 대한 하중 부담을 줄일 수 있는 장점이 있다. 또한, 작동 후에도 제품에 손상이 발생하지 않기 때문에 여진 대비에 탁월하며 반영구적으로 사용이 가능하다. 그러나 구조적 결함이나 외부요인에 의해 액체 상태인 오일이 실린더 외부로 유출되는 누유 현상이 발생할 수 있으며(Fig. 1 참조), 이는 댐퍼의 성능 저하로 이어져 유지보수에 주의를 기울여야 하는 단점이 있다[7].

본 연구에서는 이러한 유지보수 상의 문제점을 해결하고자 오일 대신 겔(gel) 형상의 실리콘을 충전재로 사용한 점성댐퍼를 개발하였으며, 제안된 실리콘 점성댐퍼에 대해 속도 및 온도 변화에 따른 감쇠성능을 실험적으로 평가하고자 하였다.

2. 실험계획

2.1 실험체 형상

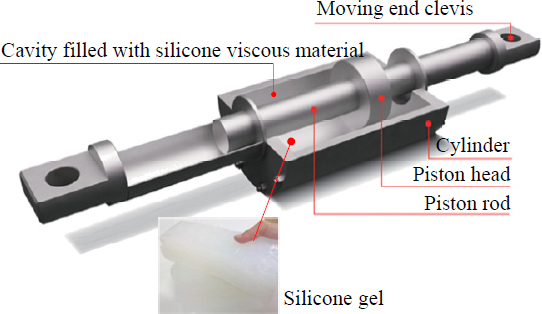

실험에 사용된 점성댐퍼의 개략적인 형상을 Fig. 2에 나타냈다. 본 점성댐퍼는 실리콘 겔로 충진된 원기둥 형상의 실린더(cylinder)와 외부 작동 변위를 에너지소산 매체인 실리콘 겔에 전달하기 위한 피스톤부(piston rod & piston head) 그리고 본 감쇠장치를 구조체에 핀접합으로 연결하기 위한 클레비스(clevis) 등으로 구성된다.

Fig. 2에서 확인되는 바와 같이, 본 점성댐퍼는 피스톤 로드(piston rod)가 실린더 내부를 관통하는 run-through 타입이며[8], 장치 작동 시 실린더 로드에 부착된 헤드(head)와 원형 실린더(cylinder) 사이에 형성된 오리피스(orifice)로 점성체가 이동하며 열에너지 형태로 에너지를 소산하게 된다. 실린더 내부에는 에너지소산 매체인 겔 형상의 실리콘 겔이 공극 없이 밀실하게 주입된다. 해당 소재는 반투명한 색상을 띄며, 비중은 1.13, 인장강도는 9.0 MPa이다.

2.2 실험 셋업 및 가력 계획

실험은 한국건설생활환경시험연구원(KCL)에서 진행하였으며, Fig. 3의 위쪽 사진과 같이 양단 핀접합을 통해 개발된 점성감쇠장치를 ±800 kN급 액추에이터에 연결한 후 축방향으로 가력을 실시하였다. 해당 가력 장비의 경우, 축방향 가력에 의한 비틀림이나 직각방향 변위를 제어할 수 있도록 액추에이터 고정지그 주변 네 모서리에 축방향 이동 가이드 바(bar)가 설치되어 있다.

작동변위에 의존성을 갖는 강재이력댐퍼와는 달리, 일반적으로 점성댐퍼는 피스톤의 작동속도에 의존하는 특성을 갖는다. 이 때문에 본 실험에서는 다양한 작동속도에서 개발된 감쇠장치의 성능을 확인하고 속도 변화에 따른 경향성을 파악하기 위해 5가지의 순간최대속도를 고려하였다. 실험에 사용된 액추에이터의 최대작동속도 160 mm/s를 감안하여, 1 mm/s, 10 mm/s, 30 mm/s, 90 mm/s, 150 mm/s의 속도 하에서 제안된 점성댐퍼의 감쇠성능을 측정하였다.

또한, 본 연구에서 개발한 점성댐퍼의 주변 온도 변화에 따른 성능을 확인하고자, 국내 사계절 변화를 고려하여 겨울철 –20 ℃, 여름철 40 ℃에서의 성능을 일반 상온 온도인 23 ℃에서 계측한 성능과 비교·분석하였다. 감쇠장치의 주변 온도를 목표한 수준으로 제어하기 위해서, Fig. 3의 아래 사진에 나타낸 바와 같이, 장치 주변에 온도 챔버를 설치하고 일정한 목표 온도 하에서 실험을 진행하였다. 실험을 수행하기 전, 실험체의 외기온도, 표면온도, 심부온도 등을 온도 센서를 통해 확인하고 열평형 상태에 이르렀을 때 가력시험을 시작하였다.

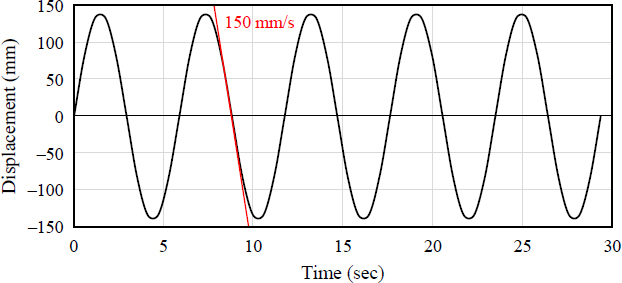

가력은 Fig. 4와 같이, 정현파 형태의 가력 프로토콜을 적용하여 가력 변위가 제로(0) 지점을 통과하는 순간 목표로 하는 작동속도가 점성댐퍼에 발생하도록 유도하였다. 점성댐퍼의 경우, 변위 의존성이 없고 반복가력에 따른 피로 누적 및 에너지소산 매체의 손상 등이 발생하지 않아, 가력 변위의 크기와 반복가력 횟수는 속도 및 온도에 따른 감쇠력 특성을 정의하는데 큰 영향을 미치지 않는다. 따라서, 효율적인 실험 시간 통제를 위해 KBC 2016의 0306.13.6.2 (1) ②에 근거하여 각 실험 조건별로 5회 반복가력하였으며[9], 가력 변위는 개발 장치의 최대 작동 변위(±150 mm)를 감안하여 ±140 mm로 한정하였다. Table 1에 가력계획과 관련된 상세 내역을 정리하여 나타냈다.

3. 실험결과

3.1 감쇠력-변위 관계

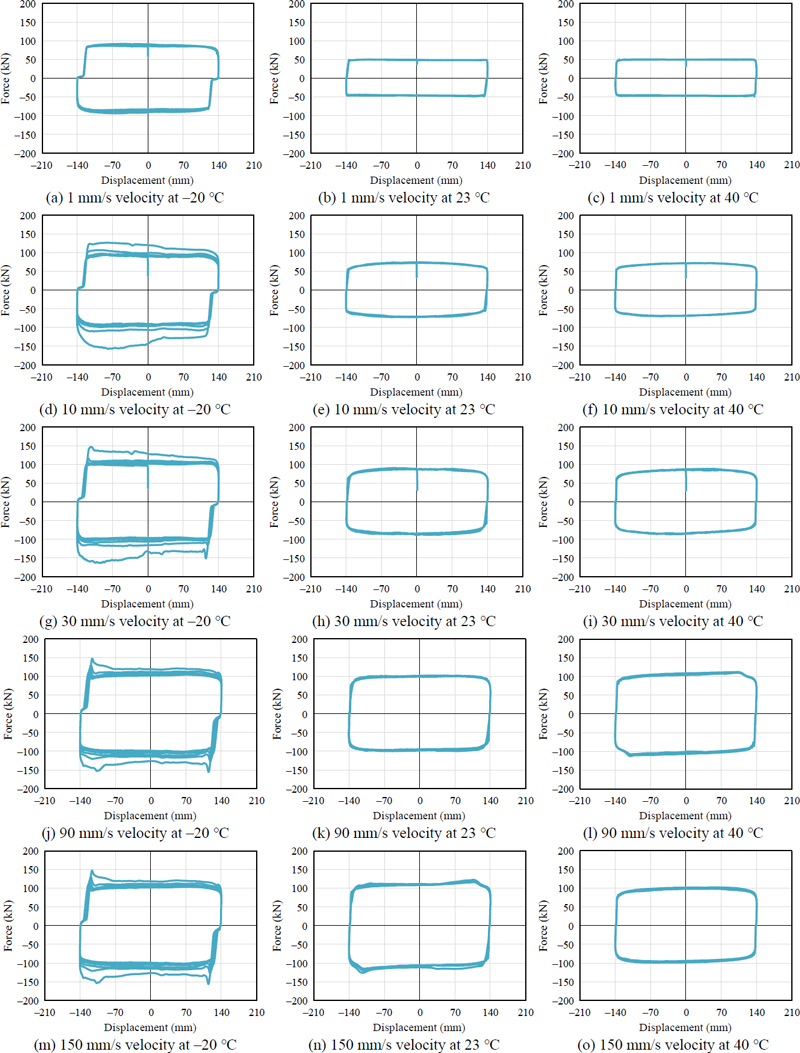

Fig. 5에 개발된 실리콘 겔 점성댐퍼의 다양한 가력 속도 및 온도 하에서 계측된 감쇠력-변위 곡선을 종합 정리하여 나타냈다. 해당 그래프에서 확인해 볼 수 있듯이, 개발 댐퍼는 상온 및 40 ℃ 온도 조건에서 속도가 증가함에 따라 감쇠력의 크기가 증가하며 안정적으로 반복거동하는 것을 확인할 수 있다.

반면, 온도가 –20 ℃인 경우에는 가력방향 전환 시점을 전후로 저항 하중이 순간적으로 최고값(peak)에 다다르는 현상이 관찰되었다. 액체 성상의 오일을 사용하는 일반 점성댐퍼의 경우, 고체에 비해 입자들 사이 결합력이 작고 주변 공간에 따른 형태 변화가 빨라 실린더와 피스톤 헤드 사이에 형성된 오리피스로 이동함에 큰 불편함이 없다. 그러나 본 개발 점성댐퍼에 사용된 에너지소산 매체는 고체와 같이 입자들 사이에 결합력이 높은 겔 성상으로 형태 변화가 빠르지 않아 오리피스를 통과시키는데 더 많은 힘이 요구된다. 그리고 이러한 특성은 재료가 더 응축되는 –20 ℃ 저온에서 더 두드러지게 나타나게 된다. 특히, 속도가 0 mm/s에 가까워지는 최대변위 구간에서 피스톤 헤드의 움직임으로 인한 가압은 에너지소산 매체의 이동이 아니라 수축을 동반하는 압축저항을 야기하였다. 결국, 이러한 겔의 압축변형 증가는 겔이 일순간 오리피스로 이동할 수 있을 정도로 누적된 이후에나 해소되었으며, 이 때문에 순간 피크(peak) 하중이 발생하는 결과로 이어졌다. 이는 마치 정지마찰력에 의한 저항 후 이동마찰 시 하중이 감소하는 것과 유사한 원리이다. 이러한 특성은 피스톤의 움직임이 급격히 빨라지는 고속 운동에서, 그리고 겔 입자 사이가 아직 유연해지기 전인 첫 번째 사이클에서 더 두드러지게 나타났다. 그리고 겔의 압축변형으로 인해 헤드 반대편에는 겔이 넘어가지 않고 공극이 형성되었기 때문에 가력 방향이 바뀔 때마다 하중-변위 그래프에서 슬립이 관찰되는 특징이 나타났다. 그러나 해당 특성은 반복가력이 진행됨에 따라 점차 누그러져 이내 안정적인 거동을 나타냈다. 이러한 저온에서 발생되는 하중 특성은 댐퍼 작동 및 성능에 큰 영향은 없으나, 댐퍼와 연결되는 주변 구조물 설계 시에 상한치 설곗값으로 별도 고려되는 것이 필요할 것으로 판단되었다.

실험 종료 시점까지 개발된 감쇠장치에서 물리적인 외관 파손이나 내부 충진된 겔의 유출 등 댐퍼의 성능 저하에 영향을 미칠 수 있는 손상은 발견되지 않았다.

3.2 제로(0) 변위에서의 감쇠력(F0)

Table 2에 제로(0) 변위에서 계측된 댐퍼의 감쇠력 크기를 사이클 별로 정리하여 나타냈다. 개발 댐퍼의 성능 적합성을 확인하기 위해 정·부방향에 대한 감쇠력 크기를 각각 기록하였으며, 해당 항목별로 평균을 산정하고 식 (1)을 활용하여 각 사이클별 하중 크기에 대한 편차비율을 퍼센트 값(σ)으로 정리하였다.

| (1) |

여기서, F0+와 F0–는 각각 정·부방향 제로(0) 변위에서의 감쇠 하중 크기를 나타내며, F0,Avg.는 제로(0) 변위에서 5회 반복 계측된 감쇠력들의 평균값을 의미한다.

상온 23 ℃ 환경에서 확인된 댐퍼의 저항 하중 수준은 속도가 1 mm/s에서 150 mm/s까지 단계적으로 증가함에 따라 정·부방향 평균값을 기준으로 각각 47.2 kN, 72.5 kN(1 mm/s 속도 성능에 비해 52.8 % 증가), 86.5 kN(82.3 % 증가), 98.3 kN(2.07배 증가), 108.5 kN(2.28배 증가)의 크기를 나타냈다. 감쇠력 증가 비율은 초반에 크게 증가하는 경향을 나타냈으며, 빠른 속도인 90 mm/s 및 150 mm/s인 경우 그 차이가 크게 발생하지 않는 특징을 나타냈다. 식 (1)에 의해 계산된 각 사이클별 평균 대비 편차 비율은 대부분이 0 %–1 % 수준의 매우 낮은 값을 나타내 장치가 속도 변화 및 반복거동에 따라 안정적으로 성능을 발현함을 확인할 수 있었다.

–20 ℃ 환경에서 확인된 댐퍼의 하중 저항 성능은 상온에서보다 전반적으로 높은 수준을 나타냈다. 이는 온도가 –20℃ 수준으로 낮아질 경우, 실리콘 겔을 오리피스로 통과시키는데 더 많은 에너지가 필요함을 나타내며 겔 입자들 사이에 점성이 더 높아지는 특징을 나타냈기 때문으로 판단되었다. 속도 1 mm/s인 경우 상온 대비 약 82 % 가량 증가된 성능을 나타냈으며, 이후 속도가 증가함에 따라 해당 증가 비율은 감소하여 속도 150 mm/s에서는 단지 4 % 수준의 향상된 하중 수준을 나타냈다. 해당 온도 환경에서는 앞서 기술한 바와 같이 에너지소산 매체인 실리콘 겔이 고체 특성을 함께 나타냄에 따라, 가력 첫 사이클에서 큰 저항력을 발휘하여 일부는 평균 대비 편차가 허용기준인 15 %를 넘기는 결과도 관찰되었다[10]. 그러나 이후 두 번째 사이클부터는 안정적인 거동을 확인할 수 있었다.

실험체 주변 온도가 40 ℃인 경우, 제로(0) 변위에서 확인된 댐퍼의 하중 수준은 상온 조건과 비교하여 대략 2 %–4 % 정도밖에 낮지 않은 특성을 나타냈다. 이는 반복가력에 의한 운동에너지가 댐퍼에 의해 열에너지 형태로 소산되면서 상온에서 진행한 실험체의 내부 온도가 50 ℃에 육박하는 현상이 관찰되었으며, 이 때문에 외기 40 ℃ 환경에서 수행된 댐퍼의 성능과 거의 유사한 온도 조건이 형성되었기 때문으로 판단되었다. 40 ℃ 온도 조건에서 개발 댐퍼는 매 사이클 안정적인 거동을 나타냈으며, 시그마(σ) 값 역시 0 %–2 % 수준의 낮은 편차 비율을 나타냈다.

3.3 에너지 소산량(E)

Table 3에 속도 및 온도별 감쇠력-변위 이력곡선 내 면적으로부터 산출된 매 사이클별 에너지소산량을 정리하였다. 상온 환경에서 가력 속도가 1 mm/s일 경우, 매 사이클별 소산된 에너지량은 평균 26,242 kN·mm으로 나타났다. 이후 가력 속도의 증가에 따라 댐퍼의 저항력 증가와 더불어 에너지소산량도 증가하였으며, 그 증가 비율은 감쇠력의 그것과 거의 유사하였다. 가력 속도 10 mm/s, 30 mm/s, 90 mm/s, 그리고 150 mm/s에서 산출된 매 사이클별 평균 에너지 소산량은 각각 37,901 kN·mm, 45,840 kN·mm, 53,343 kN·mm, 그리고 60,289 kN·mm이었다. 또한, 가력 속도별로 확인한 평균 대비 편차의 비율(σ)은 대체로 2.0 % 미만으로 분포하여 감쇠장치 적절성 기준인 15 %보다 훨씬 작은 값을 나타냈다.

–20 ℃ 환경에서 확인된 에너지소산량은 상온에서보다 대체로 높은 값을 나타냈다. 속도 1 mm/s에서 매 사이클 소산된 평균 에너지량은 45,366 kN·mm으로 상온 대비 72.9 % 증가된 수치를 나타냈으며, 10 mm/s, 30 mm/s, 90 mm/s, 150 mm/s에서 산출된 매 사이클 평균 에너지소산량은 54,473 kN·mm(상온 대비 43.7 % 증가), 60,100 kN·mm(31.1 % 증가), 60,085 kN·mm(12.6 % 증가), 그리고 63,223 kN·mm(4.9 % 증가)를 각각 나타냈다.

마지막으로 여름철 기온 40 ℃를 가정한 환경에서 계측된 개발 댐퍼의 에너지소산량은 상온 대비 94 %–101 % 수준으로 거의 유사한 결과를 나타냈다. 속도 1 mm/s에서 확인된 매 사이클 평균 에너지소산량은 26,725 kN·mm이었으며, 가력 속도가 단계적으로 증가함에 따라 그에 상응하여 에너지소산량도 10 mm/s일 때 37,187 kN·mm(속도 1 mm/s 대비 39.1 % 증가), 30 mm/s일 때 44,952 kN·mm(68.2 % 증가), 90 mm/s일 때 52,224 kN·mm(95.4 % 증가), 150 mm/s일 때 56,676 kN·mm(112 % 증가)로 향상되었다.

4. 속도-온도-감쇠력 관계 정의

개발된 속도의존형 점성댐퍼를 실제 구조해석모델에 적용하고 내진성능을 해석적으로 평가하기 위해서는 속도에 따른 댐퍼의 저항력 크기 변화를 나타내는 함수식에 대한 정의가 필요하다. 일반적으로 유체 점성 댐퍼(fluid viscous dampers)의 경우, 힘과 속도 사이의 상관관계를 정의하기 위해 대표적인 수학 모델로 Maxwell 모델과 Kelvin-Voigt 모델이 주로 사용된다[11]. 본 연구에서는 Maxwell 모델을 활용하여 제안된 감쇠장치의 거동 특성을 모사할 수 있는 수식을 제안하였다.

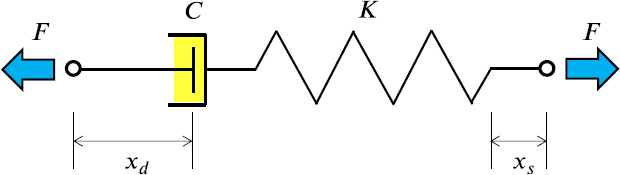

Maxwell 모델은 Fig. 6에서 나타낸 바와 같이 스프링 요소 및 감쇠 요소가 직렬로 연결된 형태를 가정한다. 이 때문에 전체 댐퍼에 발생된 변위는 스프링 요소와 감쇠 요소 각각에 발생된 변위의 합과 같고, 이를 식으로 표현하면 식 (2)와 같다. 또한, 각각의 요소는 직렬연결로 인해, 외부에서 작용하는 힘이 F일 경우 개별 요소에 작용하는 힘도 F로 동일하게 된다(식 (3) 참조).

| (2) |

| (3) |

여기서, x, xs, xd는 각각 댐퍼 전체, 스프링 요소 및 감쇠요소에 발생한 변위를 나타내며, K는 댐퍼 내 스프링 요소의 강성, C는 댐퍼 내 감쇠요소의 감쇠계수를 나타낸다. 식 (2)에서 각 요소별 변위를 제거하기 위해 식 (2)와 식 (3)을 미분하고 재정리하면 식 (4)를 유도할 수 있다.

| (4) |

식 (4)에서 댐퍼 내 스프링 요소의 강성을 나타내는 K는 본 개발 장치의 경우 피스톤 로드의 축강성을 의미하며, 이 값은 감쇠 요소에 의한 저항력보다 매우 큰 값을 나타내기 때문에 두 번째 항은 과 같이 근사할 수 있다. 마지막으로 본 수식에 속도 변화에 따른 비선형성을 반영하기 위한 계수 α를 지수로 추가해 넣으면 식 (5)와 같은 수치모델을 유도할 수 있다.

| (5) |

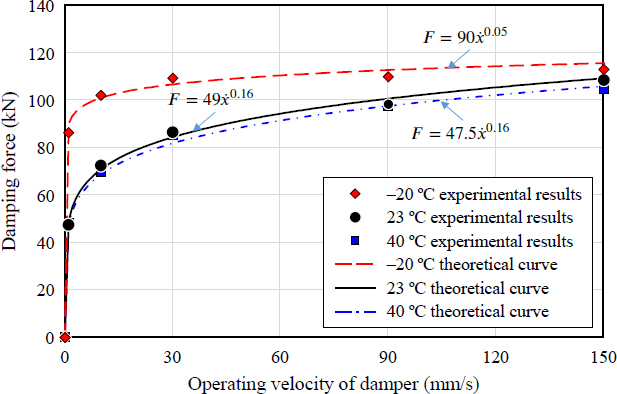

본 연구에서 제안된 댐퍼의 거동을 정확히 예측할 수 있는 함수식을 결정하기 위해서는 온도 조건에 따라 상기 방정식에서 적절한 상수값 C와 α가 정의되어야만 한다. 이를 위해 실험으로부터 확인된 제로(0) 변위에서의 평균 감쇠력을 각각의 속도 및 온도별로 정리하여 Fig. 7에 포인트로 나타냈다. 이후 회귀분석을 통해 해당 데이터 분포 및 증가 추세를 가장 잘 추종할 수 있는 곡선을 식 (5)에 근거하여 유추하였으며, 이를 통해 미지의 상수값들을 결정하였다.

상온에서 개발 점성댐퍼의 감쇠력과 속도 사이의 관계를 정의하기 위한 미지수 C = 49와 α = 0.16이 각각 결정되었으며, –20 ℃와 40 ℃에서도 해당 미지수를 각각 C = 90, α = 0.05 그리고 C = 47.5, α = 0.16으로 구할 수 있었다. 식 (6)–식 (8)에 온도별 개발 댐퍼의 저항력과 속도 사이의 특성을 정의할 수 있는 함수식을 정리하여 나타냈다.

- • 저온(–20 ℃):

| (6) |

- • 상온(23 ℃):

| (7) |

- • 고온(40 ℃):

| (8) |

Fig. 7에서 볼 수 있듯이, 유도된 방정식들은 실험결과와 잘 일치하여 그 적합성을 확인해 볼 수 있다. 해당 함수식들은 본 점성댐퍼가 적용된 구조물의 내진성능 평가 시, 감쇠장치의 성능을 정의하기 위한 기초 근거자료로 활용될 수 있다. 예를 들어, KDS 41 17 17의 2.3 (5)[10]에 근거하여 개발 감쇠장치의 상온(23 ℃)에서의 거동 특성에 변동계수 0.85를 적용한 값과 고온(40 ℃)에서 확인된 장치의 성능 중 더 작은 값을 하한계설계특성치로 선정할 수 있으며, 보수적인 차원에서 이를 해당 장치의 보편적 에너지소산 성능으로 간주하고 구조물 설계에 반영할 수 있다. 또한, 상한계설계특성치는 저온(–20 ℃)에서 확인된 장치의 성능과 상온에서의 성능에 1.2배 변동계수를 고려한 것 중 150 mm/s 속도에서 더 큰 최대하중을 발생시키는 경우를 기준으로 장치 접합부 및 주변 부재의 성능을 설계하는 데 고려할 수 있다.

5. 결 론

본 연구에서는 누유 방지 및 성능 개선을 목적으로 실리콘 오일 대신 겔 형상의 에너지소산 매체를 충진한 점성댐퍼를 새로 개발 및 제안하였으며, 해당 점성댐퍼의 감쇠 성능을 다양한 온도 및 속도에서 실험적으로 평가하였다. 그 결과, 다음과 같은 결론을 도출하였다.

- (1) 개발된 실리콘 겔 점성댐퍼는, 주변 온도 변화와는 별도로, 속도가 증가함에 따라 저항력이 커지는 속도의존적인 특성을 나타냈다. 특히, 1 mm/s–30 mm/s의 저속 구간에서 하중의 증가 폭이 크게 나타났으며, 이후 90 mm/s 이상의 높은 속도 영역에서는 완만한 감쇠력 증가를 나타냈다.

- (2) 온도 변화에 따른 개발 댐퍼의 성능 변화를 살펴보면, 저온일수록 겔 사이 입자가 응축되어 실린더 내 오리피스로 통과시키는데 더 많은 에너지가 필요하였으며, 온도가 증가할수록 더 낮은 힘으로 댐퍼를 쉽게 작동시킬 수 있었다. 이 때문에 저온·저속(–20 ℃, 1 mm/s)에서 상온 대비 73 % 많은 에너지량을 소산하였으며, 이와 달리 150 mm/s의 고속 작동에서는 열에너지 발산에 의해 실린더 내부의 온도가 크게 증가하여 상온에서의 거동과 큰 차이를 보이지 않았다.

- (3) 온도 및 속도별로 총 15개의 변수 조건에서 개발 댐퍼의 성능을 평가하기 위한 실험을 수행하였으며, 각 조건별로 5회 반복가력을 실시하였다. 그 결과 감쇠력 및 에너지 소산량에 있어서 평균 대비 편차의 비율이 대부분 2 % 내외인 안정적인 거동을 확인할 수 있었다. 이를 통해 제안된 댐퍼의 감쇠 거동에 대한 신뢰성 및 안정성을 확인할 수 있었다. 다만, –20 ℃의 조건에서 실시한 첫 사이클 응답만이 크게 계측되었는데, 이는 저온에서 충진된 실리콘 겔의 고체 특성이 일부 발현된 것으로 해당 하중 특성은 댐퍼가 설치되는 주변부 구조설계에 고려되는 것이 별도로 필요하다.

- (4) Maxwell 수치 모델과 실험으로부터 확인된 데이터에 근거하여 개발된 점성댐퍼의 속도-온도-감쇠력 사이의 관계를 정의할 수 있는 함수식을 유도하였으며, 제안된 모델 방정식은 실험결과와 잘 일치하여 추후 본 점성댐퍼가 적용된 구조물의 내진성능 평가에 충분히 활용될 것으로 기대된다.

Acknowledgments

본 연구는 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(No. RS-2023-00252521).

References

-

Jung, I.Y., Oh, J., Ryu, D., and Ryu, J. (2019) Experimental Evaluation of Velocity-Dependent Behavior of Viscous Dampers Infilled with Silicone Gel, Journal of Korean Society of Steel Construction, KSSC, Vol.31, No.5, pp.331–338 (in Korean).

[https://doi.org/10.7781/kjoss.2019.31.5.331]

-

Kang, S.H., Woo, J.H., Lee, H.D., and Shin, K.J. (2022) Experimental Study on Hysteretic Behavior of High Strength Bolted Friction Damper Under Cyclic Loading, Journal of Korean Society of Steel Construction, KSSC, Vol.34, No.4, pp.197–206 (in Korean).

[https://doi.org/10.7781/kjoss.2022.34.4.197]

-

Kim, G.H., Ryu, H.S., and Kim, D.K. (2021) A Study on the Hysteretic Characteristics of Hybrid Steel Damper System Using the High Ductile Low-Yield-Point Steel, Journal of Korean Society of Steel Construction, KSSC, Vol.33, No.4, pp.203–214 (in Korean).

[https://doi.org/10.7781/kjoss.2021.33.4.203]

-

Oh, S.H., Choi, K.Y., and Ryu, H.S. (2012) Structural Performance Evaluations of Steel Hysteretic Damper in Series for High-Rise Shear Wall System, Journal of Korean Society of Steel Construction, KSSC, Vol.24, No.4, pp.371–382 (in Korean).

[https://doi.org/10.7781/kjoss.2012.24.4.371]

-

Lee, D., and Taylor, D.P. (2001) Viscous Damper Development and Future Trends, The Structural Design of Tall Buildings, John Wiley & Sons, Vol.10, No.5, pp.311–320.

[https://doi.org/10.1002/tal.188]

- Taylor, D., and Duflot, P. (2002) Fluid Viscous Dampers Used for Seismic Energy Dissipation in Structures, Proceedings of the 12th European Conference on Earthquake Engineering, European Association for Earthquake Engineering, UK.

-

Konstantinidis, D., Makris, N., and Kelly, J.M. (2015) In-Situ Condition Assessment of Seismic Fluid Dampers: Experimental Studies and Challenges, Meccanica, Springer, Vol.50, No.2, pp.323–340.

[https://doi.org/10.1007/s11012-014-9882-4]

-

Guo, T., Xu, J., Xu, W., and Di, Z. (2014) Seismic Upgrade of Existing Buildings with Fluid Viscous Dampers: Design Methodologies and Case Study, Journal of Performance of Constructed Facilities, American Society of Civil Engineers, Vol.29, No.6, 04014175.

[https://doi.org/10.1061/(ASCE)CF.1943-5509.0000671]

- Architectural Institute of Korea (2016) Korean Building Code and Commentary, Kimundang, Korea (in Korean).

- Ministry of Land, Infrastructure and Transport (2019) Seismic Design Standard for Buildings (KDS 41 17 00: 2019), Korea (in Korean).

-

Greco, R., and Marano, G.C. (2015) Identification of Parameters of Maxwell and Kelvin-Voigt Generalized Models for Fluid Viscous Dampers, Journal of Vibration and Control, Sage, Vol.21, No.2, pp.260–274.

[https://doi.org/10.1177/1077546313487937]