신형상 내 다이어프램을 갖는 강합성기둥(POSCO-Column)과 용접 H형강 보 접합부의 내진성능평가

Copyright © 2022 by Korean Society of Steel Construction

초록

현재 건축구조물에 적용되는 CFT 기둥은 기존 H형강 기둥에 비해 높은 강도와 강성을 가지고 있다. 이러한 CFT 기둥과 용접 H형강 보 접합부 형식 중 내다이어프램 접합부가 가장 효율적이나, 국내에 부족한 ESW 용접기를 필요로 한다는 단점이 있다. 이 연구에서는 절곡 강판에 용접된 새로운 내다이어프램 상세를 제안하고, 반복가력을 통해 제안한 접합부의 내진성능을 실험적으로 평가하였다. 실험 결과, 제안한 접합부는 계측소성휨강도 이상의 강도와 0.04 rad 이상의 회전성능을 보여, 철골특수모멘트골조에 준하는 성능을 가지고 있음을 확인하였다.

Abstract

The CFT columns currently applied to building structures has strength and stiffness higher than H-shape steel columns. Among the types of connection between CFT column and built-up H-beam, the inner diaphragm connection is most efficient, but has disadvantage of requiring ESW welding machine which hardly is provided in Korea. In this study, the new inner diaphragm details welded to bent steel plates was proposed and seismic performance was experimentally evaluated through cyclic loading. The test results showed that the proposed connections have the strength greater than the measured plastic moment strength and rotation capacity more than 0.04 rad. Then, it was confirmed that the proposed connections have the capacity equivalent to that of steel special moment frames.

Keywords:

P-Column, Seismic connection, Cyclic loading, Ductility, Inner diaphragm connection, Seismic performance키워드:

P-Column 기둥, 내진접합부, 반복가력, 연성, 내다이어프램 접합부, 내진성능1. 서 론

현재 강구조 건축물들의 대형화 및 고층화로 인해 접합부 형식에 대한 다양한 연구가 활발히 진행되고 있다. 이 중 콘크리트 충전 합성기둥(concrete filled steel tube column, 이하 CFT 기둥)은 외부 강관은 콘크리트를 구속하여 압축력을 증진시키고, 강관 내부의 충전된 콘크리트는 강재의 국부좌굴을 방지하는 합성효과를 가지고 있어 기존 철근콘크리트, 철골철근콘크리트기둥(steel reinforced concrete column, 이하 SRC 기둥)에 비해 강도와 강성이 높다는 이점이 있다. 또한 콘크리트 타설을 위해 거푸집 설치 및 탈거 작업이 필수적인 SRC 기둥에 비해 강관이 거푸집의 역할을 하기 때문에 시공 상 장점을 가지고 있다[1]. 각형 CFT 기둥과 H형강 보로 구성되는 접합부는 보 부재에의 전단력과 모멘트가 기둥면에 전달되기 때문에 다이어프램 부재 시 보에 소성힌지가 발생하기 전에 기둥면에 국부좌굴이 발생하게 되어 강도 및 강성저하가 발생하게 된다. 따라서 CFT 기둥과 보 접합부는 반드시 다이어프램이 필요하다.

일반적으로 CFT 기둥과 H형강 보와의 표준 접합부는 외다이어프램, 관통다이어프램, 내다이어프램이 대표적이며 접합부의 구조성능에 대한 연구[2],[3]가 활발히 진행된 바 있다. 외다이어프램은 기둥의 절단 없이 하나의 단위부재를 사용할 수 있다는 장점이 있으나 현장에서 기둥 외부에 설치되기 때문에 현장작업이 증가하고, 균일한 용접품질을 확보할 수 없다는 단점이 있다. 또한 관통다이어프램은 복잡한 상세로 인해 제작 및 현장 적용이 어렵고, 기둥과 다이어프램 간의 용접 시 용접성능에 따라 기둥의 응력집중 및 취성파괴가 발생할 수 있다[4]. 이에 비해 내다이어프램은 기둥 내부에 설치되기 때문에 접합부의 형식이 비교적 간단하고, 보 부재와의 용접 시 간섭이 발생하지 않는 효율적인 상세이다. 다만, 이 상세를 적용하기 위해서는 별도의 ESW(electro slag welding) 용접기가 필요하다. 하지만 국내에는 ESW 용접기를 보유하고 있는 철구사가 없기 때문에 적용할 수 없다.

본 연구에서는 포스코에서 개발한 두 가지 형태의 냉간성형 절곡 CFT 기둥인 POSCO Column(P-Column, Neo P-Column)과 용접 H형강과의 접합부에 대해서 신형상 내다이어프램을 제시하였고, 내진성능을 검증하였다.

변수는 다이어프램의 형식으로 새롭게 제안한 두 가지의 P-Column 접합부, 기존 내다이어프램 상세를 적용한 충전형 각형각관, H형강 접합부 총 3가지로 설정하였다.

2. 접합부 상세

먼저, 제안한 P-Column 접합부는 폐쇄형 각형강관기둥에 내다이어프램을 적용한 형식이며, 별도의 ESW 용접기가 불필요한 효율적인 상세를 가지고 있다. 이것이 가능한 이유는 (N)P-Column 기둥의 제작과정 중 내다이어프램을 기둥에 용접하여 선시공할 수 있기 때문이다.

P-Column 기둥의 제작과정은 다음과 같다. (1) 고성능 강재를 프레스 절곡하여 ㄷ자의 절곡형태로 만든다. (2) 분절된 형태의 내다이어프램을 절곡된 강판에 용접한다. (3) 보강판재를 절곡리브에 덧댄 뒤 각각의 절곡 강판을 맞대어 용접을 진행한다. 이와 같이 절곡 강판에 용접된 내다이어프램은 공장용접이 가능하며, 품질확보에 용이한 이점을 가지고 있다.

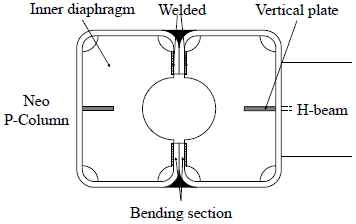

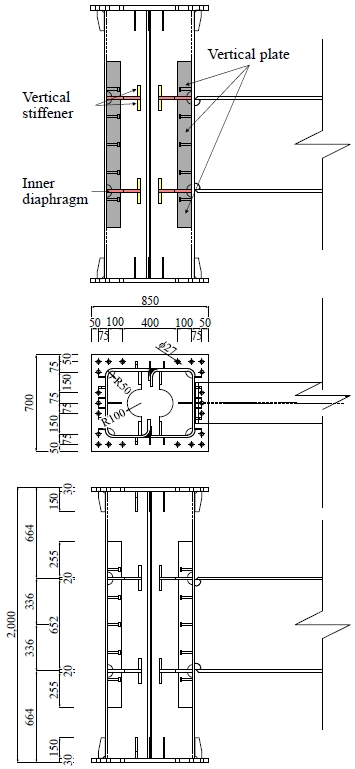

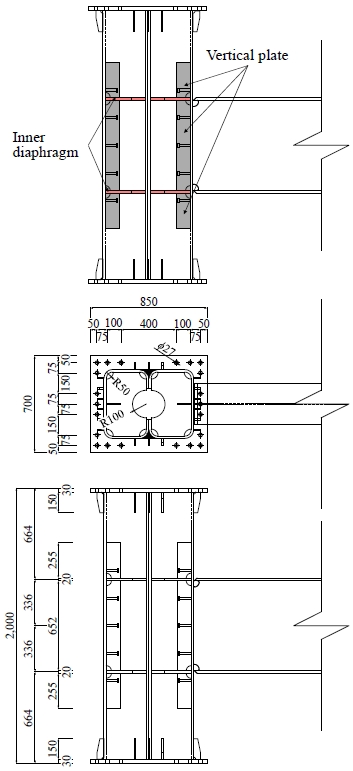

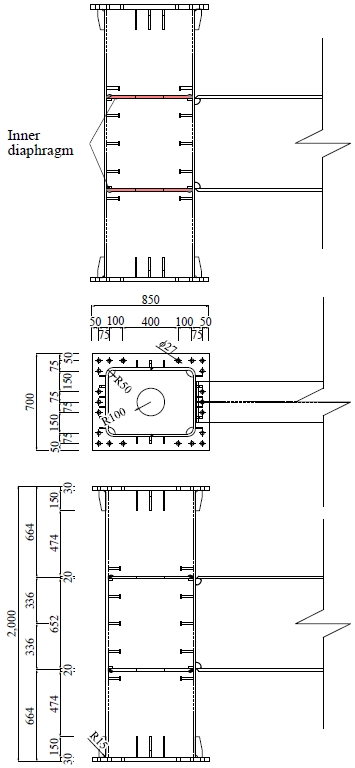

Fig. 2와 Fig. 3는 이 연구에서 제안한 (N)P-Column과 내다이어프램의 접합 상세를 보여준다. 두 상세 모두 기둥 웨브에 수직 방향으로 절곡부가 존재하고, 장변방향의 두 면만을 용접하여 폐단면을 구성할 수 있다. 또한 기둥 내측으로의 강판 절곡 횟수에 따라 단면을 구분하였으며 접합부의 기둥 플랜지의 면외변형 방지를 위해 수직 플레이트를 용접하여 배치하였다.

Fig. 2와 Fig. 3를 참고할 때 두 상세 모두 내다이어프램이 기둥 절곡부와 분리되어있어 힘의 연속성을 확보할 수 없다. 먼저, Fig. 2의 단면에서는 내다이어프램의 상하부에 수직 스티프너를 배치하여 힘의 흐름의 연속성을 확보하고자 하였다. 이는 분절된 내다이어프램으로부터의 힘이 수직 스티프너를 통해 기둥웨브로 전달되고 반대편 수직 스티프너를 통해 내다이어프램으로 전달되는 메커니즘을 유도한 것이다. 또한 기둥 내부에 콘크리트가 타설되기 때문에 보의 모멘트에 의해서 발생하는 플랜지의 인장력은 내다이어프램과 vertical stiffener, 내부 콘크리트의 앵커작용에 의해서 형성되는 인발력에 의해서 효과적으로 전달된다. 반면 Fig. 3의 단면에서는 내다이어프램이 기둥 절곡부와 용접되어 있기 때문에 반대편 내다이어프램으로 힘 전달이 용이하므로 별도의 수직 스티프너 보강을 하지 않았다.

3. 실험계획

제안된 실험체는 Fig. 7과 같이 T형 기둥-보의 형태로 계획하였다. 앞서 기술한 대로 실험체 단면은 총 3가지로, Figs. 2-3와 같은 형태인 P-Column 접합부 실험체, 실험결과의 기준이 되는 각형강관과 내다이어프램 접합부 실험체로 구성하였다. 각형강관 접합부 실험체에는 연속된 내다이어프램 상세를 적용하여 P-Column 접합부의 분절된 내다이어프램과 성능을 비교하고자 하였다.

실험체 이름은 ‘기둥 타입-다이어프램 형식-용접 H형강-실험순서’의 형태로 명명하였다. 먼저, Fig. 2와 Fig. 3를 각각 P, NP의 타입으로 구분하였고 각형강관 실험체의 경우 RT(rectangular)로 명명하였다. 다음 문자열은 분절된 내다이어프램에 수직 스티프너를 보강한 실험체에 대하여 SID(separated inner diaphragm), 분절된 내다이어프램을 절곡부에 용접한 실험체에 대하여 WID(welded inner diaphragm), 기준이 되는 연속 다이어프램 실험체를 CID(continuous inner diaphragm)으로 하였다. 또한 모든 실험체에 기둥 강관과 콘크리트와의 합성거동 및 보의 전단력 전달을 위해 하중전달길이 구간에 전단연결재(stud)를 배치하였다.

기둥 단면은 500×650×18(SM355), 보 단면은 BH-692×300×14×20(SM355)로 모든 실험체에 동일한 단면을 적용하였으며 기둥 내부 콘크리트의 설계기준 압축강도는 40 MPa로 계획하였다. 또한 내다이어프램은 보 플랜지의 두께와 동일하게 하여 연속성을 확보하였으며 각 실험체 단면에 따라 다른 형태로 제작하였다. P-Column 실험체에 동일하게 적용된 수직 플레이트는 Figs. 4-5와 같이 내다이어프램의 상하부와 패널존 구간에 기둥 플랜지와 용접하여 배치하였다. 이는 각각 PL-100×255×12, PL-100×652×12로 구성하였다. P-SID-BH 실험체에 적용된 수직 스티프너는 Fig. 4와 같이 각 내다이어프램 상하부에 기둥 웨브와 용접하여 배치하였다. 기둥-보 접합부 상세는 표준접합부 상세를 적용하였으며, 스캘럽은 R35, R10을 갖는 상세를 적용하였다. 실험체별 상세를 Table 1에 정리하여 나타냈다.

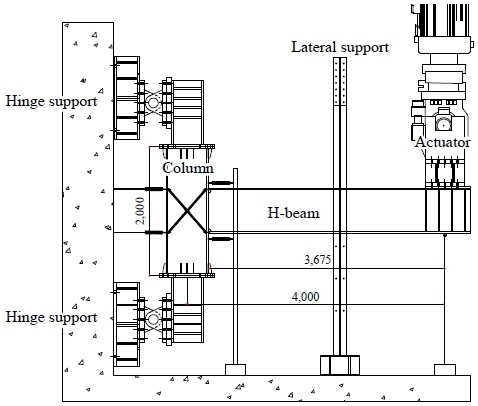

실험체의 세팅 형상은 다음 Fig. 7과 같다. 가력방식은 3,000 kN 용량의 actuator로 진행하였으며 보 단부의 변위제어 방식의 반복가력을 작용하였다. 기둥 양단은 힌지 지점으로 설정하였으며, 가력부의 집중하중으로 인한 부재의 국부변형 방지를 위해 스티프너를 보강하였다. 또한 보의 횡비틀림좌굴을 방지하기 위해 보 길이의 1/2 지점에 횡지지대를 배치하였다.

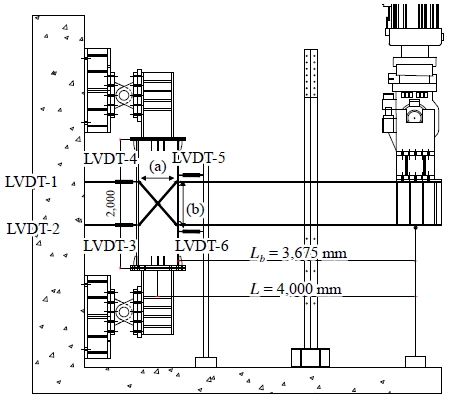

P-Column의 중심으로부터 가력점 중심까지의 거리는 4,000 mm, 순수 보의 길이는 3,675 mm로 설정하였다. 기둥 길이는 2,000 mm이며 강체 지그와 볼트접합을 하여 각각의 힌지지점과 연결하였다. 기둥과 강체 지그의 일체거동을 위해 볼트 개수는 기둥에서 발생하는 모멘트와 전단력을 고려하여 산정하였다. 실험체에 적용한 LVDT 변위계는 총 5개로 계획하였다. 가력점 하단부에는 다이얼 게이지를 배치하여 단부의 처짐을 측정하였다. 보 플랜지로부터의 인장, 압축력에 의한 기둥 플랜지의 면외변형 정도를 파악하기 위하여 보 플랜지로부터 상하부 100 mm의 이격을 두고 변위계를 설치하였다. 또한 기둥 패널존 변형을 계측하기 위해 X자 형태의 변위계를 설치하였고 순수한 기둥 변형을 측정하기 위해 보 플랜지의 중심과 동일한 위치의 기둥 후면에 변위계를 추가적으로 배치하였다.

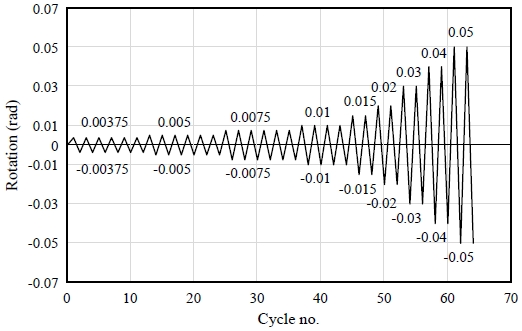

보 단부의 반복가력 변위제어의 층간변형각(이하 회전각)은 최대 5 %로 계획하였다. 여기서, 회전각은 보 단부의 처짐을 기둥 중심에서 가력점까지의 길이로 나눈 값으로 정의하였다. 반복가력 이력곡선은 건축구조기준의 건축물 강구조 설계기준[5]에서 제시하고 있는 하중 이력에 따르도록 계획하였으며 단계별 반복가력 횟수와 회전각 크기를 적용한 이력은 Fig. 8과 같다.

4. 실험결과

4.1 소재의 기계적 특성 평가

기둥 강관, 보 플랜지 및 웨브, 내다이어프램, 수직 스티프너와 수직 플레이트에 대한 소재시험을 진행하였다. 강재의 강종은 SM355로 모두 동일하며 소재시험편은 한국산업규격 금속 재료 인장 시험편(KS B 0801)[6]에 따라 정형시험편으로 두께별 3개씩 제작하였다. 강재의 소재시험결과는 다음 Table 2와 같다.

콘크리트의 경우 기둥 강관 내부에 타설되는 것으로 설계기준 압축강도를 40 MPa로 설계하였다. KS F 2403[7]에 따라 공시체를 제작하였으며 이 실험에서 사용한 공시체 규격은 직경 100 mm, 높이 200 mm의 원기둥으로 계측된 압축강도에 크기에 따른 보정계수(ϕ = 0.97)를 고려하였다. 총 9개의 공시체 압축강도시험 결과 계측압축강도 평균값은 44.35 MPa로 측정되었다.

4.2 실험체 파괴모드 분석

실험결과 분석을 위해 접합부 인근의 기둥 플랜지, 보 플랜지에 게이지를 부착하여 해당 부위의 항복여부를 판단하였다. 모든 실험체의 회전각 0.01 rad 도달 시점에서 보 플랜지가 항복하였으며 실험 종료 시점까지 기둥은 탄성상태를 유지하였다.

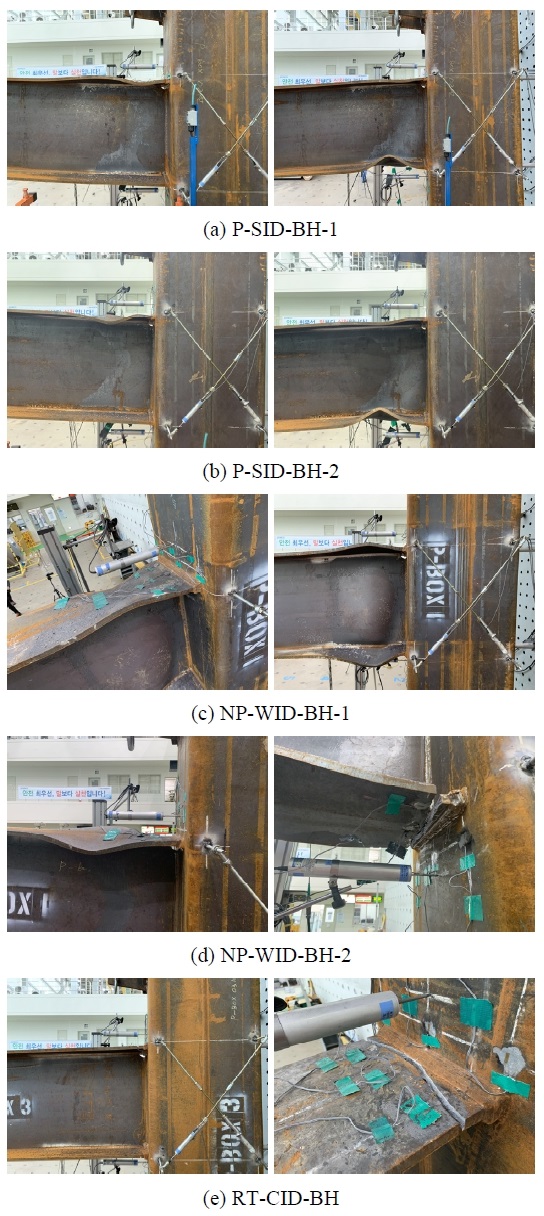

먼저 P-SID-BH 실험체의 실험결과는 다음과 같다. 가력 초기부터 회전각 0.03 rad까지 보 플랜지의 국부좌굴 및 기둥 플랜지의 면외변형이 관측되지 않았다. 다만, 회전각 0.04 rad 도달 이후 보 하부플랜지의 국부좌굴이 진행되며 강도저하가 발생하였다. 이후 회전각 0.05 rad에서 이전 단계에서 발생한 강도저하로 인해 최대내력의 80 %까지 가력 후 실험을 종료하였다. 기둥 플랜지의 면외변형은 5 mm 수준으로 작게 발생하는 것으로 나타났으며 보 플랜지의 국부좌굴 발생 위치는 접합면으로부터 300 mm 지점으로 예측 소성힌지 발생 위치(d/2)인 346 mm와 유사한 것으로 나타났다.

NP-WID-BH 실험체의 실험결과 또한 P-SID-BH 실험체와 유사한 것으로 나타났다. 회전각 0.01 rad - 0.02 rad까지는 강도저하가 발생하지 않았고 회전각 0.03 rad에서 보 플랜지 및 기둥 플랜지의 변형이 미세하게 발생한 것을 관측하였다. 회전각 0.04 rad에서는 보 하부플랜지 및 웨브 하단에서 국부좌굴이 상당히 진전되며 강도저하가 발생하였다. 회전각 0.05 rad에서는 보 플랜지의 국부좌굴로 인한 강도저하가 지속되어 최대강도의 80 %까지 가력을 진행한 후 실험을 종료하였다. 특히 두 번째 실험체의 경우 회전각 0.05 rad의 마지막 상향가력 시에 접합면 하부플랜지의 모재파단이 발생하며 실험을 종료하였다. P-SID-BH 실험체와 마찬가지로 보 플랜지 및 웨브에서 발생한 국부좌굴이 지배적인 파괴모드로 나타났으며 기둥 플랜지의 변형은 3.8 mm로 작게 발생하였다.

마지막으로 연속된 내다이어프램 상세를 갖는 실험체인 RT-CID-BH 실험체의 실험결과는 다음과 같다. 회전각 0.01 rad - 0.02 rad까지는 유사한 탄성거동을 보였으나 회전각 0.03 rad의 하향가력 시 상부플랜지의 접합면에서 모재 휨파단이 발생하며 실험이 종료되었다. 이 때 기둥 플랜지의 면외변형은 2.6 mm로 크지 않은 것을 마찬가지로 확인하였다.

모든 실험체에서 기둥-보 접합부의 용접부 파단은 발생하지 않았으며 특히 P-Column 기둥상세를 적용한 실험체들에서 기둥의 길이방향으로 용접된 절곡 강판 사이의 용접부 또한 안정적인 것을 확인하였다.

4.3 모멘트-회전각 관계

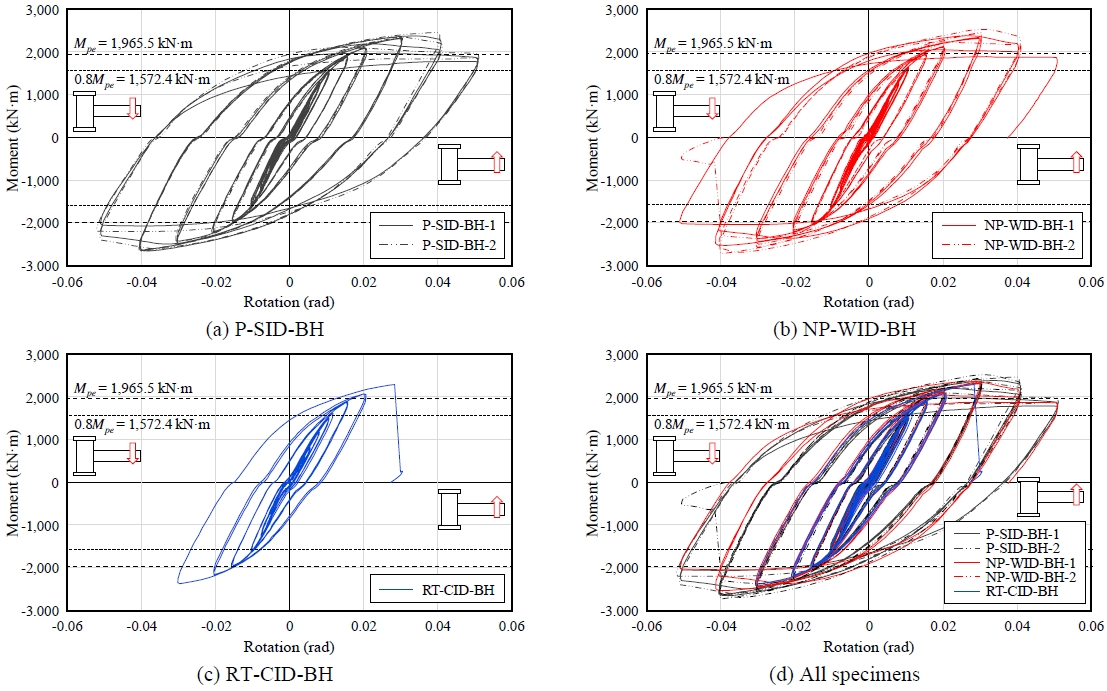

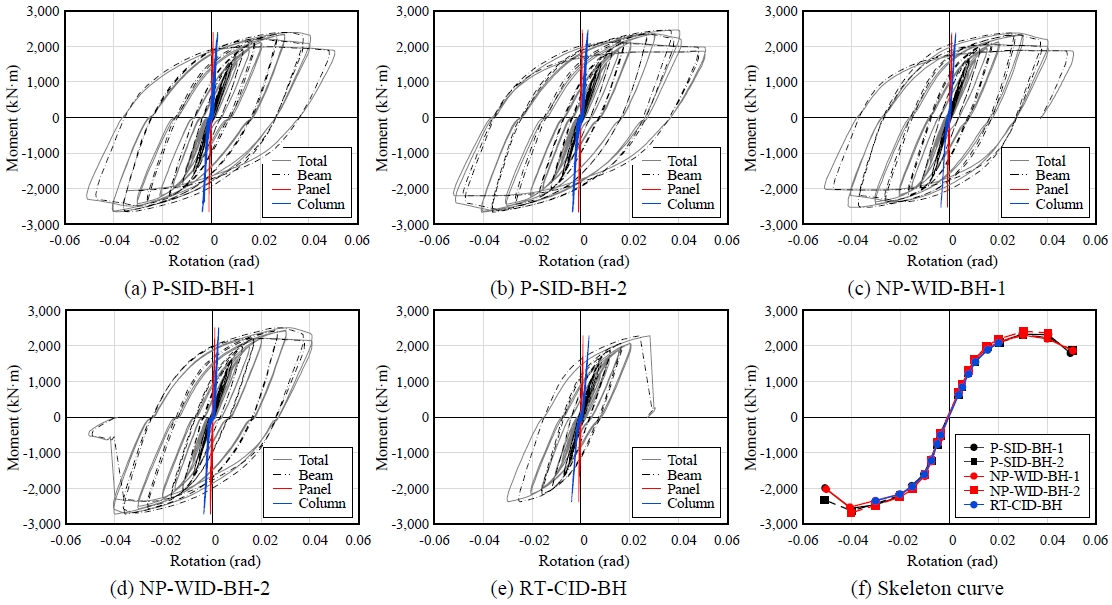

모든 실험체에 대한 모멘트-회전각 관계는 Fig. 10에 나타냈고 Table 3에 실험결과를 요약하였다. 보를 기준으로 상향가력을 정모멘트(positive (+)), 하향가력을 부모멘트(negative (–))로 정의하여 각각 나타냈다. 제안한 P-Column 접합부는 건축구조기준에서 제시하는 중간모멘트골조의 요구조건을 만족하는 것을 목표로 하였다. 이를 위해 최소 0.02 rad의 층간변위각을 발휘해야 하며 기둥 외주면의 접합부의 휨강도가 보의 소성모멘트의 80 % 이상을 유지해야 한다. 실험체의 모멘트-회전각 관계를 나타냄에 있어 모멘트는 계측된 하중에 보의 순길이를 곱하여 산출하였고 회전각은 보 단부에 설치된 LVDT로부터 측정된 처짐을 기둥과 가력점 사이의 중심 간 거리로 나누어 산출하였다. 또한 기준이 되는 소성모멘트(계측소성휨강도, Mpe)는 재료시험을 통해 계측된 웨브와 플랜지의 평균 항복강도를 적용하였으며 1,965.5 kN·m로 산정하였다.

먼저 P-SID-BH 실험체의 실험결과는 다음과 같다. 두 실험체는 각각 회전각 0.02 rad 이전에 계측소성휨강도 Mpe에 도달하였다. 또한 첫 번째 실험체의 정모멘트와 부모멘트 최대내력은 각각 Mpe의 122 %, 135 %, 두 번째 실험체의 경우 각각 Mpe의 125 %, 135 %로 나타났다. NP-WID-BH 실험체 또한 유사한 결과를 보였다. 두 실험체 모두 회전각 0.02 rad 이전에 Mpe에 도달하였으며 첫 번째 실험체의 정모멘트·부모멘트 최대내력은 각각 Mpe의 121 %, 128 %, 두 번째 실험체의 경우 각각 Mpe의 128 %, 138 %로 나타났다. RT-CID-BH 실험체의 경우 P-Column 접합부 상세를 갖는 실험체들과 Mpe 도달 시점은 유사하였으나, 정모멘트와 부모멘트 최대내력이 Mpe의 117 %, 121 %로 이전 실험체들에 비해 낮은 것으로 나타났다.

이와 같이 서로 다른 P-Column 접합부 상세를 갖는 P-SID-BH, NP-WID-BH 실험체는 건축구조기준에서 제시하는 중간모멘트골조의 요구사항을 충분히 만족하는 것으로 평가되었다. 또한 기존 각형강관 연속 내다이어프램 상세를 갖는 RT-CID-BH 실험체에 비해 높은 강도와 연성을 확보한 것으로 판단된다.

4.4 연성도 평가

중간모멘트골조 이상의 성능을 목표로 하는 내진접합부에서는 접합부의 연성도를 확보하는 것이 상당히 중요하며 실험결과에 대한 보다 깊은 분석이 필요하다. 일부 연구[8]에서는 극한변형을 항복변형으로 나눈 값을 연성계수(μ)로 정의하여 접합부의 연성도를 평가하도록 하였다. 극한변형과 항복변형 지점을 선정하는데 있어 다양한 방법이 존재하는데 Fig. 11에는 하중-변위 관계에서 최초 항복이 발생한 지점을 항복변형, 실험종료 시까지 0.8Mpe 이상의 강도를 유지한 것으로 고려하여 최종변형을 극한변형으로 선정하여 연성계수를 비교하여 도시하였다.

비교 결과 P-SID-BH 실험체에서 가장 높은 연성능력을 보인 것으로 나타났으며 NP-WID-BH 실험체들에 비해 최대 67 % 향상된 연성능력을 보이는 것으로 나타났다. 이에 반해 RT-CID-BH 실험체에서는 2 이하의 연성능력을 보였으며 P-Column 접합부 실험체들의 연성계수 평균값과 비교하였을 때 정모멘트 작용 시 RT-CID-BH의 2.1배, 부모멘트 작용 시 1.92배로 P-Column 접합부 실험체들의 연성능력이 우수함을 확인하였다.

4.5 패널존 변형 분석

기둥-보 접합부의 전체 변형은 기둥 및 패널존의 변형정도를 포함하고 있기 때문에 이를 분리하여 분석할 필요가 있다. 이전 연구[9]에서는 다음과 같은 식을 통해 각 부재의 회전각을 분리하여 산정하였다. Fig. 12에는 LVDT 계측 계획도를 나타냈으며 각 식에 적용된 처짐의 아래첨자 번호는 LVDT 번호와 동일한 계측값이 사용되었다.

| (1) |

| (2) |

| (3) |

| (4) |

Fig. 13에는 회전각을 보, 기둥, 패널존으로 분리한 그래프를 나타냈다. 모든 실험체에서 기둥 및 패널존의 최대 회전각은 0.0035 rad 이하로 상당히 작게 발생한 것을 알 수 있다. 따라서 보의 변형이 접합부 전체의 변형 대부분을 차지하여 강기둥-약보를 잘 구현했다고 판단할 수 있다.

다음으로 Fig. 13(f)에 모든 실험체의 포락곡선을 하나의 그래프에 나타냈다. P-SID-BH, NP-WID-BH 실험체와 RT-CID-BH 실험체 간의 초기강성이 큰 차이를 보이지 않는 것으로 나타났다. 제안된 접합부 상세가 불연속된 내다이어프램 상세를 가지고 있음에도 연속된 다이어프램에 준하는 강성을 확보할 수 있음을 확인하였다.

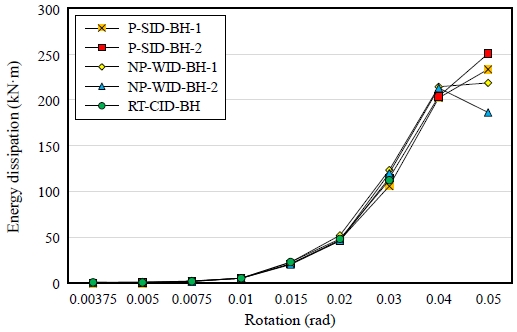

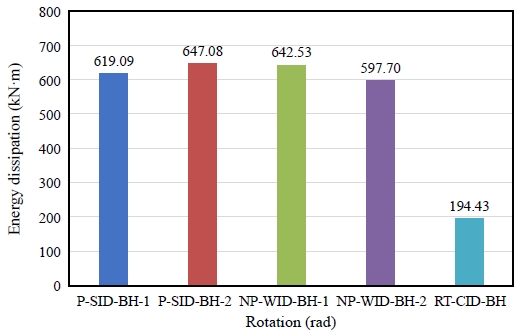

4.6 에너지소산능력

P-Column 접합부 상세를 갖는 실험체의 내진 특성을 보다 자세히 비교하기 위해 모든 실험체의 에너지소산능력 분석을 진행하였다. Fig. 14에는 모든 실험체에 대하여 회전각별 누적 에너지를, Fig. 15에는 총 누적 에너지를 나타냈다. 회전각별 누적 에너지는 모멘트-회전각 이력곡선에서 목표회전각에 도달한 시점의 내부면적을 모두 더하여 산정하였다. 총 누적 에너지는 실험종료 시점까지의 회전각별 누적 에너지를 모두 산정하고 더하여 산정하였다. 먼저, 회전각별 누적 에너지를 분석한 결과 회전각 0.03 rad에서 모재 파단이 발생한 RT-CID-BH 실험체를 제외하고 회전각 0.04 rad까지 모든 실험체가 유사한 에너지소산능력을 보이는 것으로 나타났다. 이후 플랜지 국부좌굴 및 파단이 발생한 회전각 0.05 rad에서 큰 차이를 보였으며 P-SID-BH-1 실험체에서 가장 큰 에너지소산능력을 보였다. 총 누적 에너지소산능력을 볼 때 P-Column 접합부 실험체 간의 큰 차이는 보이지 않았으나 RT-CID-BH 실험체에 비해 300 % 이상의 에너지소산능력을 보이는 것으로 나타났다.

5. 결 론

이 연구에서는 두 가지의 새로운 내다이어프램 상세를 가진 폐단면 합성기둥-용접 H형강 보 접합부를 제안하고, 반복가력을 통해 내진성능을 평가하였다. 접합부 형상은 포스코에서 개발한 합성기둥과 신형상 내 다이어프램의 형태(SID,WID)로 각각 다르게 제안하였다. 또한 기존 각형강관 내 다이어프램 실험체(RT-CID-BH)를 통해 제안한 접합부의 성능비교를 진행하였다. 실험 결과 아래와 같은 결론을 도출하였다.

- (1) 제안한 접합부 실험체들의 파괴모드는 플랜지의 국부좌굴로 관측되었으며 기둥-보 접합부 및 기둥 절곡부의 용접파단은 발생하지 않았다. 다만, RT-CID-BH 실험체는 국부좌굴 발생 이전에 상부 플랜지의 파단이 발생하였다.

- (2) 모든 실험체는 유사한 탄성 강성을 보였으며 제안한 두 가지 상세의 접합부 실험체들에서는 모두 유사한 최대강도를 기록하였으며 회전각 0.02 rad 이전에 계측소성휨강도 Mpe에 도달하였다. 또한 회전각 0.04 rad까지 0.8Mpe 이상의 강도를 유지하였고, 안정적인 탄소성 거동을 보였다. 모든 실험체는 중간모멘트골조의 요구사항인 0.02 rad 회전각 성능을 만족하였으며, 특히 제안한 접합부 실험체는 특수모멘트골조의 요구사항인 0.04 rad의 회전각 성능에 준하는 성능을 보였다.

- (3) 모든 실험체에서 패널존 및 기둥의 변형이 크지 않았음을 확인하였으며 연성도 및 에너지소산능력을 분석하였다. 제안한 접합부는 RT-CID-BH 실험체에 비해 약 2배가량의 연성도를 확보하고 있는 것으로 나타났으며, 총 누적 에너지소산능력은 300 % 이상을 확보하고 있어 우수한 연성능력과 에너지소산능력을 가진 것으로 판단된다.

- (4) 제안한 접합부는 기존 각형강관 접합부에 비해 제작 상의 장점을 가지고 있으며 실험 결과 우수한 내진성능을 확보하고 있는 것으로 나타났다. 향후 정밀유한요소해석을 통해 실험결과의 타당성을 검증하고 변수해석을 통해 접합부의 응력전달 메커니즘을 분석하고 일반화된 접합부의 설계방법을 제시할 필요가 있다.

Acknowledgments

이 연구는 본 연구는 포스코의 연구비 지원에 의해 수행되었으며, 이에 감사드립니다.

이 연구는 국토교통부/국토교통과학기술진흥원의 지원으로 수행되었음(과제번호 22RMPP-C163162-02).

References

-

Lee, K., Jin, J., Shin, J., Seo, H., and Park, K. (2021) Experimental Evaluation of Square Tubular Section Column to H-Shaped Beam Moment Connections with Slotted Diaphragm, Journal of Korean Society of Steel Construction, KSSC, Vol.33, No.6, pp.403-411 (in Korean).

[https://doi.org/10.7781/kjoss.2021.33.6.403]

-

Jin, J., Lee, K., Park, K., Kim, D., and Seo, H. (2021) Seismic Performance Evaluation of Non-Welded Moment Connection (KONNECTION) Between Rectangular Tubular Section Column and H-Shaped Beam, Journal of Korean Society of Steel Construction, KSSC, Vol.33, No.6, pp.355-362 (in Korean).

[https://doi.org/10.7781/kjoss.2021.33.6.355]

-

Kim, S.H., Yom, K.S., and Choi, S.M. (2014) Seismic Performance of Built-up Concrete Filled Square Composite Column-to Beam Connection with Through Diaphragm, Journal of Korean Society of Steel Construction, KSSC, Vol.26, No.5, pp.431-439 (in Korean).

[https://doi.org/10.7781/kjoss.2014.26.5.431]

-

Jin, J., Kim, D.H., Kim, H., Shin, J., Park, K., and Lee, K. (2018) Experimental Evaluation of New Seismic Connections Between Rectangular Steel Tube Column and H-Shaped Beam, Journal of Korean Society of Steel Construction, KSSC, Vol.30, No.2, pp.77-85 (in Korean).

[https://doi.org/10.7781/kjoss.2018.30.2.077]

- Ministry of Land, Infrastructure and Transport (2019) Steel Structures Design Standard (KDS 41 31 00: 2019), Korea (in Korean).

- Korean Agency for Technology and Standards (2017) Test Pieces for Tensile Test for Metallic Materials (KS B 0801: 2007), Korea (in Korean).

- Korean Agency for Technology and Standards (2019) Standard Test Method for Making and Concrete Specimens (KS F 2403: 2019), Korea (in Korean).

- Park, R. (1988) State-of-the-Art Report: Ductility Evaluation from Laboratory and Analytical Testing, Proceedings of the 9th World Conference on Earthquake Engineering (Vol. 8), Japan Association for Earthquake Disaster Prevention, Japan, pp.605-616.

- Kim, H.-S., Lee, C.-N., Lee, S.-H., and Kim, B.-R. (2012) Seismic Performance Test of Concrete-Filled U-Shaped Steel Beam-to-Prefabricated Column Connections, Journal of the Architectural Institute of Korea – Structure & Construction, AIK, Vol.28, No.4, pp.55-64 (in Korean).