반복하중을 받는 고력볼트 마찰댐퍼의 이력거동에 관한 실험적 연구

Copyright © 2022 by Korean Society of Steel Construction

초록

마찰댐퍼는 변위 의존형 에너지 소산장치로 접촉하는 두 물체의 상대변위에 의한 미끄러짐에 의해 건물의 진동에너지를 흡수하는 댐퍼이다. 본 논문에서는 기존 구조물에 적용할 수 있는 마찰댐퍼를 설계 및 제작하고 접합부 표면처리와 볼트의 도입장력에 따른 마찰댐퍼의 내력 및 이력거동을 파악하기 위해 반복가력실험을 수행하였다. 실시간으로 볼트의 장력을 측정하고 실험을 통하여 광명단 도장, 아연 도장, 브레이크 패드로 표면처리된 마찰댐퍼의 미끄럼강도를 산정하였다. 반복가력 실험 동안 측정된 볼트장력은 점차 낮아졌으며, 마찰이 발생한 볼트 장력은 4 % - 78 %까지 점차 감소하였다. 실험 결과, 브레이크 패드를 사용한 마찰댐퍼가 가장 안정적인 이력 거동을 보이는 것으로 판단된다.

Abstract

Friction damper is a displacement-dependent energy dissipation device that absorbs vibration energy of a building by sliding due to the relative displacement of two contacting objects. In this study, friction damper that can be applied to an existing structure was designed and cyclic test was conducted to evaluate the strength and hysteresis behavior of the friction damper according to surface treatment of the friction surface and initial tension of the high strength bolt. The tension of the bolt was measured in real time, and the slip strength of the friction damper surface-treated with lead paint, zinc paint, and brake pad was calculated through the test. The bolt tension measured during the cyclic loading test gradually decreased, and the bolt tension where friction occurred gradually decreased to 4 % - 78 %. As a result of the test, it is judged that the friction damper using brake pad shows more stable hysteresis behavior than others.

Keywords:

Friction damper, Cyclic load, Hysteresis curve, Slip load, High strength bolt키워드:

마찰댐퍼, 반복하중, 이력곡선, 미끄럼강도, 고력볼트1. 서 론

마찰댐퍼는 수동형 제진 장치 중 변위 의존형 에너지 소산 장치로 접촉하는 두 개의 물질에 상대변위가 발생하여 그 표면의 미끄러짐에 의해 발생하는 마찰력으로 건물의 진동에너지를 열에너지로 흡수하는 댐퍼이다[1]. 마찰접합부에 도입되는 장력의 조절을 통하여 외부에서 전달되는 하중을 제어할 수 있는 간단한 구조와 비교적 적은 설치비용으로 많은 구조물에 적용되고 있다. 또한, 강재댐퍼에 비하여 마찰이 시작된 후 안정적인 미끄럼 내력을 나타내며 재료의 항복 또는 슬립 이후 내력상승의 현상이 없는 등의 장점으로 그 사용이 점차 확대되고 있다. 그러나 고력볼트를 이용한 마찰댐퍼는 반복가력 시 사이클이 증가하게 되면 마찰재의 마모에 의해 불안정한 마찰거동이 발생하거나 두께 감소로 인한 볼트풀림에 의해 마찰력이 감소하기도 한다[2]. 이러한 현상은 마찰댐퍼의 에너지 소산능력 손실을 유발시키기 때문에 이를 해결하기 위해 많은 연구가 이루어지고 있다.

Lee et al.[3]은 대각가새 마찰댐퍼를 적용한 구조물의 지진해석을 통해 효과적인 지진응답 감소(특히 층간변위비) 효과를 나타냈으며, Hwang et al.[4]은 비금속재료로 제작된 자동차 브레이크용 마찰패드를 마찰재로 사용하여 전단형 마찰댐퍼의 성능을 실험적으로 평가하였다. Kim and Choi[5]는 고력볼트 마찰접합부의 내피로성능을 파악하기 위해 마찰면의 표면처리를 변수로 하여 반복하중을 받는 경우의 고력볼트의 축력변화가 마찰면에 미치는 영향에 대해 고찰하였다. Park et al.[6]은 마찰패드와 스테인리스 강판을 사용하여 안정적인 마찰거동을 유도할 수 있는 마찰면의 구성과 에너지 소산능력을 극대화할 수 있고 성능 조절이 비교적 간편한 회전 마찰형 제진장치의 형상을 제시하고 반복가력실험을 통하여 그 성능을 입증하였다. Shin et al.[7]은 마찰댐퍼의 내력설계 및 성능관리를 위해 볼트장력을 측정할 수 있는 로드셀을 제작하고 볼트의 개수, 도입장력을 변수로 하여 마찰댐퍼의 내력거동 및 단계별 볼트 장력변화를 측정하였다. Ghafouri-Nejad et al.[8]은 마찰댐퍼와 모서리가새(knee brace)를 동시에 적용한 실험 및 해석적 연구를 통해 뛰어난 내진보강 성능을 제시하고 있다.

본 논문에서는 기존 구조물에 적용할 수 있는 마찰댐퍼를 설계 및 제작하고 접합부 표면처리와 볼트의 도입장력에 따른 마찰댐퍼의 내력 및 이력거동을 파악하기 위해 반복가력실험을 수행하였다. 또한, 도입장력을 실시간으로 확인할 수 있는 튜브형 로드셀을 제작 및 설치하여 도입장력의 오차를 줄이고 가력이 진행됨에 따라 볼트의 장력변화를 측정하였다.

2. 실험계획

2.1 실험체 계획

본 연구에서는 1면 전단을 활용한 마찰댐퍼를 설계·제작하고 접합부의 표면처리와 볼트의 도입장력에 따른 마찰댐퍼의 내력 및 이력거동을 측정하기 위해 반복가력실험을 수행하였다. 접합부의 마찰면은 광명단 도장(lead paint), 아연도장(zinc paint), 브레이크 패드(break pad) 등 3가지의 경우로 구분하고 마찰면의 접합에는 M20(F10T)의 고장력볼트를 사용하였다. 볼트 한 개당 도입장력은 고장력볼트 M20(F10T)의 설계볼트장력(165 kN)의 25 %인 41.25 kN, 50 %인 82.5 kN으로 접합하였다.

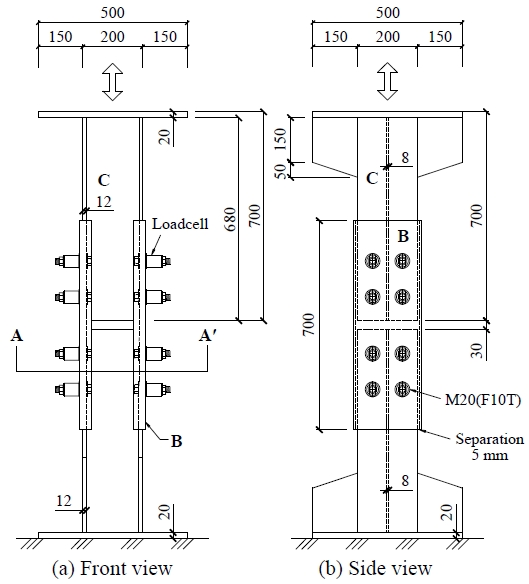

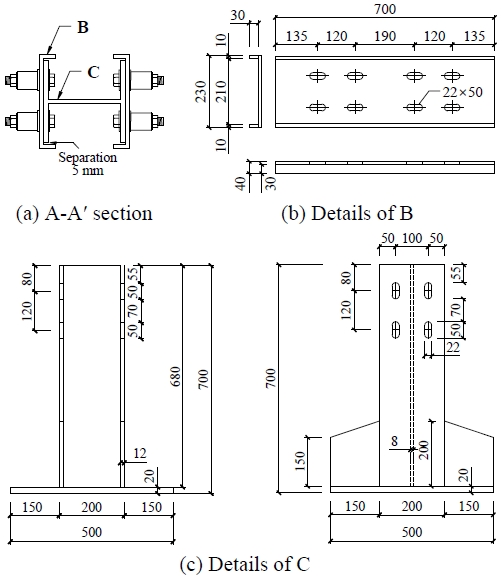

실험체는 Fig. 1과 같이 PL-20 플레이트(SS275)로 가력부를 구성하고 H-200×200×8×12 형강(SS275)의 플랜지와 ㄷ-230×40×10×10 형강(SM355)이 고장력볼트를 통해 마찰접합하도록 설계하였다. 접합에 사용된 볼트의 개수는 상부와 하부 각각 8개씩 총 16개이며 마찰면은 22×50 크기의 장슬롯 구멍을 통해 M20 고장력볼트로 접합하였다. 슬롯의 한 쪽 방향은 22 mm로 M20 고장력볼트의 표준구멍으로 하였고 가력이 진행되는 방향은 50 mm로 하여 일축 방향의 변위를 흡수할 수 있는 마찰댐퍼를 구성하였다.

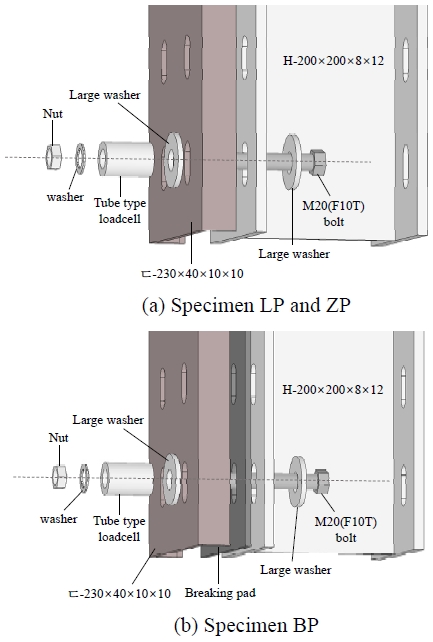

Fig. 2는 마찰댐퍼 실험체의 상세도면이다. 실험체의 제작 및 설치 시 발생할 수 있는 오차와 ㄷ형강의 플랜지에 의한 마찰을 방지하기 위하여 ㄷ형강의 마찰면을 플랜지의 마찰면보다 10 mm 넓게 설계하여 양쪽으로 5 mm의 이격을 두었다. 볼트에 도입되는 장력을 분산시키고 마찰면적을 넓히기 위하여 두께 6 mm, 내경 24 mm, 외경 62 mm의 대형와셔를 제작하고 두께 1 mm의 평와셔를 함께 사용하여 Fig. 3와 같이 볼트를 체결하였다. Table 1은 실험체의 명칭과 그에 따른 변수를 정리한 것이다.

2.2 재료시험

본 실험에 앞서 실험에 사용된 강재에 대하여 재료시험을 실시하였다. H형강의 웨브와 플랜지, 가력부 플레이트에 사용된 SS275 강재와 ㄷ형강에 사용된 SM355 강재를 금속 재료 인장 시험편(KS B 0801)을 참고하여 판 모양 정형 1A호 시험편으로 제작하였다[9]. 재료시험편의 연신율을 측정하기 위하여 시험편의 표점거리에 신율계(extensometer)를 설치하고 금속 재료 인장 시험 방법(KS B 0802)에 따라 인장시험을 수행하였다[10]. 재료시험은 300 kN 용량의 만능재료시험기(UTM)로 실시하였으며, 3개의 인장시험편의 평균값으로 강도를 산정하였다.

강재의 재료시험 결과, H형강의 웨브로 사용된 SS275 8 mm와 플랜지로 사용된 SS275 12 mm는 각각 항복강도 293.8 MPa, 298.1 MPa, 인장강도 450.6 MPa, 451.3 MPa로 나타났다. 가력부 플레이트에 사용된 SS275 20 mm의 항복강도는 323.7 MPa, 인장강도는 515.7 MPa로 나타났다. 마찰재로 사용된 ㄷ형강 SM355 10 mm의 경우 항복강도는 398.9 MPa, 인장강도는 502.4 MPa로 나타났다. Table 2는 재료시험결과를 정리한 표이다.

2.3 튜브형 로드셀 제작

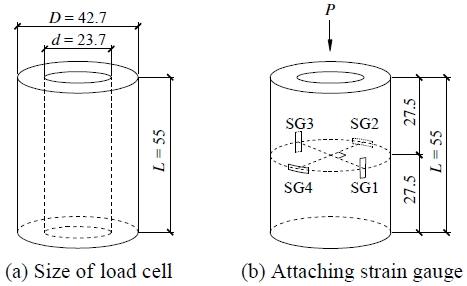

본 연구에서는 볼트의 도입장력 및 가력 진행에 따른 장력변화에 대한 신뢰성을 확보하기 위하여 선행연구를 참고하여[6] 볼트의 장력을 실시간으로 측정할 수 있는 튜브형 로드셀을 제작하였다.

본 실험에서는 로드셀의 제작과정을 간소화할 수 있도록 기성 제품인 압력 배관용 탄소 강관을 사용하였다. 강종 A-53A, 규격 ϕ-42.7×9.5의 강관을 채택하고 M20(F10T) 볼트의 설계볼트장력(165 kN)이 도입될 경우 항복강도의 80 % 수준으로 유지되도록 설계하여, 볼트의 도입장력으로 인해 로드셀에 영구변형이 발생하지 않도록 Fig. 4(a)와 같은 형태로 가공하였다. 볼트의 축 방향 변형률을 통해 볼트에 도입되는 장력을 측정하기 위해 스트레인 게이지의 부착방식 중 휘스톤 브릿지(Wheatstone bridge)의 풀 브릿지(full bridge) 연결방식을 통해 Fig. 4(b)와 같은 형태로 스트레인 게이지(FLA-5-11) 4개를 세로방향으로 2개(SG1, SG3), 가로방향으로 2개(SG2, SG4) 부착하였다. 4개의 스트레인 게이지를 통해 로드셀의 세로와 가로 변형률을 측정하여 민감도를 보정하고 계수를 찾아 변형률을 하중으로 변환하였다.

로드셀의 계수를 결정하기 위하여 300 kN 용량의 만능재료시험기(UTM)로 압축시험을 실시하였다. 강관의 가공오차와 스트레인 게이지의 부착 각도 및 위치 등에 따라 각 로드셀별 압축시험 결과 및 계수가 다르게 나타날 수 있다. 따라서 실험에 사용된 Loadcell 1 - Loadcell 96(LC1 - LC96)까지 총 96개의 모든 로드셀에 대해 압축시험을 실시하고 각각의 로드셀에 대하여 계수값을 산정하였다.

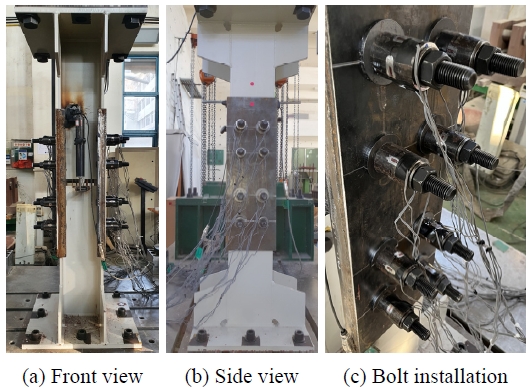

2.4 가력방법 및 패턴

반복가력실험은 3,000 kN 용량의 만능재료시험기(UTM)를 이용하여 실시하였다. 실험체의 설치 상세는 Fig. 5와 같으며, 실험체의 정면과 후면에 각각 용량 100 mm의 변위계(LVDT)를 1개씩 설치하여 마찰면의 변위를 측정하였다.

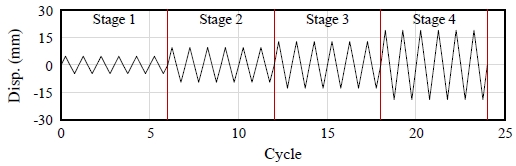

가력패턴은 KDS 41 31 00(2019)[11]의 보-기둥 모멘트 접합부 반복가력 방법을 참고하여 층간 변위를 제어하는 방식으로 실험을 수행하였다. 마찰댐퍼가 콘크리트 골조 내부에 대각가새 단부 또는 중앙부에 설치된다고 가정하여(45° 각도) 골조의 층간변위비를 기준으로 대각가새의 변위를 가력패턴에 반영하였다. 입력파형의 진폭은 점진적으로 증가하는 Fig. 6와 같은 형태로, 각 stage별로 9.5 mm(±4.75 mm; Stage 1), 19 mm(±9.5 mm; Stage 2), 25.4 mm(±12.7 mm; Stage 3), 37.8 mm(±18.9 mm; Stage 4)의 진폭을 가지고 각 진폭마다 6주기(6 cycles)로 반복되도록 설정하였다.

3. 실험결과

3.1 반복가력실험

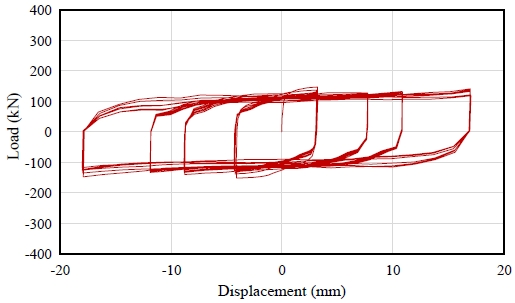

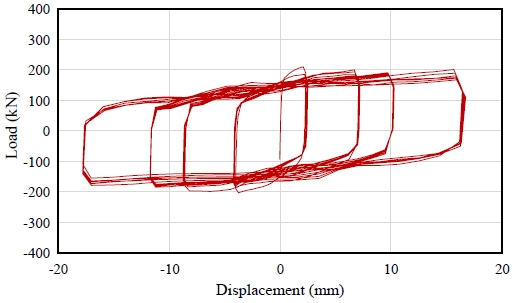

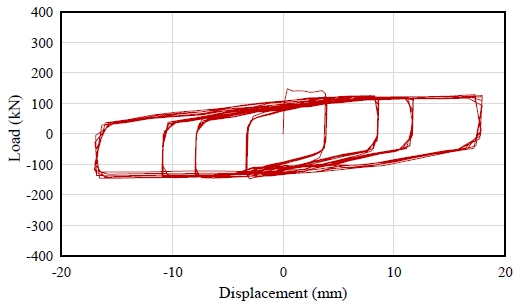

Fig. 7은 광명단 도장으로 마찰면처리되고 도입장력이 설계볼트장력의 25 %(41.25 kN)인 LP-25 실험체의 반복가력결과를 나타낸 것이다. 마찰댐퍼의 최대강도는 153 kN이며 Stage 1, 1 cycle에서 최대강도가 나타났다. 각 cycle의 초기강성 저하 후, 하중의 증가 없이 변위가 발생하는 구간을 미끄럼 발생으로 판단하여 변위가 발생하는 모든 구간의 강도를 평균하여 미끄럼강도로 산정하였다. 산정된 미끄럼강도는 마찰댐퍼 최대강도의 약 71 % 수준인 109 kN로, 식 (1)을 활용한 마찰계수(μ)는 0.33으로 산정하였다.

| (1) |

여기서, Rn: 미끄럼강도(kN) μ: 마찰계수 hf: 필러계수 T0: 설계볼트장력(kN) Ns: 전단면 수

Fig. 8은 LP-25 실험체에 대하여 실험이 진행되는 동안 반복가력 cycle에 대한 볼트의 장력변화를 상·하부, 좌·우측 마찰면으로 나누어 비율로 나타낸 그래프이다. T0는 설계볼트장력, T는 가력이 진행됨에 따라 로드셀을 통해 측정되는 볼트의 장력이다.

Table 3는 LP-25 실험체의 접합부 체결 볼트의 장력변화를 상·하부, 좌·우측으로 나누어 stage별 평균을 통해 정리한 표이다. 모든 마찰면에 대한 볼트의 장력변화는 Stage 1에서 가장 큰 감소폭을 보이는 것으로 판단되며, Stage 2 이후로는 볼트의 장력 감소폭이 줄어들며 안정적인 미끄럼강도를 보이는 것으로 판단된다. Stage별 볼트의 장력 감소가 가장 크게 나타난 상부·좌측 마찰면에서 미끄럼이 가장 많이 발생한 것으로 판단되며, 최종적으로 초기대비 약 68 %의 장력 감소가 발생하였다. Fig. 8(a)에서 볼트 하나의 장력이 모두 제거되어도 안정적인 미끄럼 거동을 보이는 것으로 확인된다.

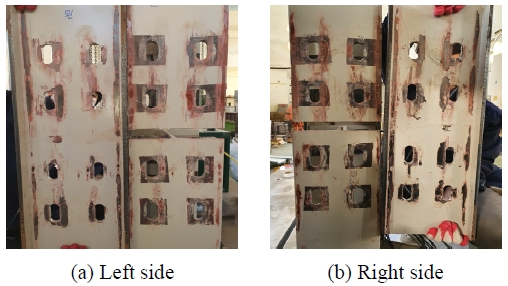

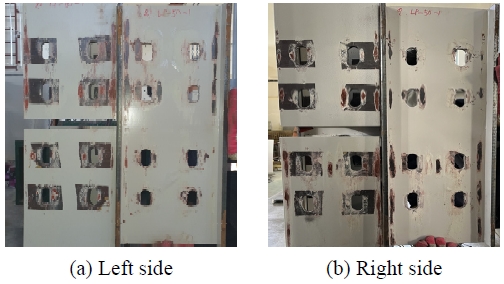

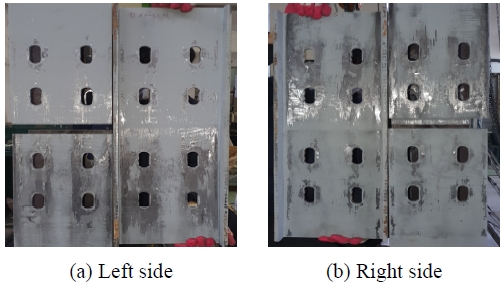

Fig. 9의 실험 후 마찰면의 상태에서도 볼트의 장력 감소 정도에 따라 마찰면의 마모 정도가 큰 것을 확인할 수 있다. 마찰댐퍼의 미끄럼강도는 일정한 수준을 유지하는 것에 비해 볼트의 장력은 지속적으로 감소하여 장력 변화를 적용하여 stage별 미끄럼강도를 계산하면 실험결과를 통한 미끄럼강도와 차이가 발생한다. Fig. 9의 실험체 해체 후 마찰면을 보게 되면 마찰면의 거칠기 변화에 따른 마찰계수의 변화가 강도의 변화로 직접적인 영향을 미쳤기 때문으로 판단된다.

Fig. 10은 광명단 도장으로 마찰면처리되고 도입장력이 설계볼트장력의 50 %(82.5 kN)인 LP-50 실험체의 반복가력결과를 나타낸 것이다. 마찰댐퍼의 최대강도는 214.1 kN이며 Stage 1, 1 cycle에서 최대강도가 나타났다. 실험결과를 통하여 미끄럼강도는 마찰댐퍼의 최대강도 대비 약 79 % 수준인 169 kN으로, 마찰계수(μ)는 0.26으로 산정하였다.

Table 4는 LP-50 실험체의 마찰댐퍼 접합부 체결 볼트의 장력변화를 정리한 표이다. 모든 마찰면에 대하여 볼트의 장력변화는 Stage 1에서 가장 큰 감소폭을 보이는 것으로 판단된다. 볼트의 장력 감소는 하부 우측 마찰면에서 초기 대비 약 68 % 정도로 가장 크게 발생하였으며, 볼트의 장력 감소 정도에 따라 Fig. 11과 같이 좌측 마찰면은 상부에서, 우측 마찰면은 하부에서 주도적인 미끄럼이 발생한 것으로 판단된다.

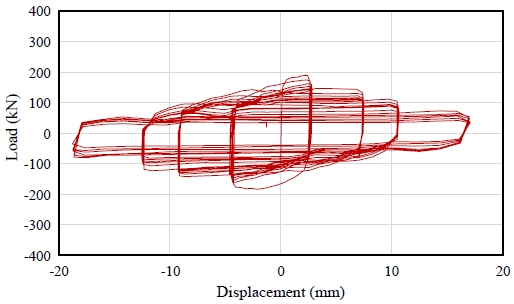

Fig. 12는 아연 도장으로 마찰면처리되고 도입장력이 설계볼트장력의 25 %(41.25 kN)인 ZP-25 실험체의 반복가력결과를 나타낸 것이다. 마찰댐퍼의 최대강도는 190.8 kN이며 Stage 1, 1 cycle에서 최대강도가 나타났다. ZP-25 실험체의 경우, stage별 미끄럼강도가 162.6 kN, 116.4 kN, 89.9 kN, 51.9 kN으로 가력이 진행됨에 따라 감소하는 경향을 보이는 것을 확인할 수 있다. 최대강도 대비 각 stage에서의 미끄럼강도는 약 15 %, 39 %, 53 %, 73 % 감소한 것으로 산정된다. 이는 마찰이 진행되면서 접합부 표면의 도장이 벗겨지며 마찰면의 상태에 따른 마찰계수의 변화와 마찰면의 마모로 인한 볼트 장력 감소의 영향이 크게 나타났기 때문으로 판단된다.

Table 5는 ZP-25 실험체의 마찰댐퍼 접합부 체결 볼트의 장력변화를 정리한 표이다. 모든 마찰면에 대하여 볼트의 장력변화는 Stage 1에서 가장 큰 감소폭을 보이는 것으로 판단된다. 볼트의 최대 장력 변화는 상부 좌·우측 마찰면에서 발생하였으며, 최종적으로 초기 대비 약 76 %의 장력 감소가 발생하였다. 볼트의 장력 감소 정도에 따라 Fig. 13과 같이 상부 좌·우측 마찰면에서 주도적인 미끄럼이 발생한 것으로 판단된다.

Fig. 14은 아연 도장으로 마찰면처리되고 도입장력이 설계볼트장력의 50 %(82.5 kN)인 ZP-50 실험체의 반복가력결과를 나타낸 것이다. 마찰댐퍼의 최대강도는 321.5 kN이며 Stage 1, 1 cycle에서 최대강도가 나타났다. ZP-50 실험체의 경우, ZP-25 실험체와 마찬가지로 stage별 미끄럼강도가 286.9 kN, 205.8 kN, 158.4 kN, 127.8 kN으로 가력이 진행됨에 따라 감소하는 경향을 보이는 것을 확인할 수 있다. 최대강도 대비 각 stage에서의 미끄럼강도는 약 11 %, 36 %, 51 %, 60 % 감소한 것으로 산정된다.

Table 6는 ZP-50 실험체의 마찰댐퍼 접합부 체결 볼트의 장력변화를 정리한 표이다. 모든 마찰면에 대하여 볼트의 장력변화는 Stage 1에서 가장 큰 감소폭을 보이는 것으로 판단된다. 볼트의 최대 장력 감소는 좌측 하부와 우측 상부의 마찰면에서 발생하였으며 초기 대비 약 78 %의 장력 감소가 발생한 것으로 산정된다. 볼트의 장력 감소 정도에 따라 Fig. 13과 같이 좌측 마찰면은 하부에서, 우측 마찰면은 상부에서 주도적인 미끄럼이 발생한 것으로 판단된다.

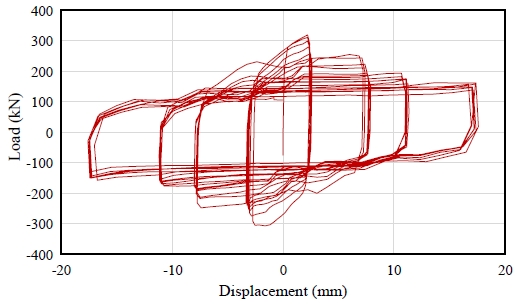

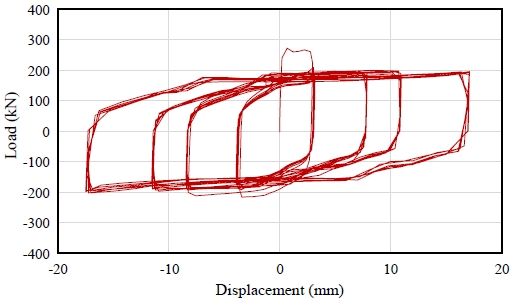

Fig. 16은 브레이크 패드로 마찰면처리되고 도입장력이 설계볼트장력의 25 %(41.25 kN)인 BP-25 실험체의 반복가력결과를 나타낸 것이다. 마찰댐퍼의 최대강도는 149.1 kN이며 Stage 1, 1 cycle에서 최대강도가 나타났다. BP-25 실험체의 경우, 반복가력 1 cycle에서 일정부분 강도가 상승하며 미끄럼 거동이 시작됨을 알 수 있다. 이후 마찰면의 마모와 함께 볼트의 장력 감소가 발생되며 다른 실험체들과 비교하여 가장 안정적으로 미끄럼강도를 발휘하는 것으로 판단된다. 실험결과를 통해 미끄럼강도를 최대강도 대비 약 86 % 수준인 128.7 kN, 마찰계수(μ)를 0.39로 산정하였다.

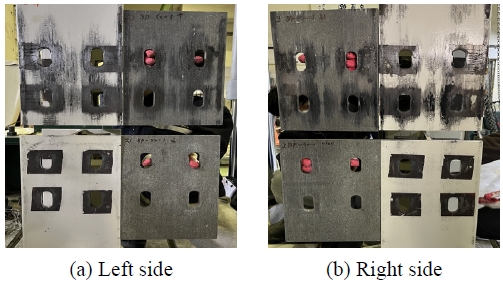

Table 7은 BP-25 실험체의 마찰댐퍼 접합부 체결 볼트의 장력변화를 정리한 표이다. 모든 마찰면에 대하여 볼트의 장력변화는 Stage 1에서 가장 큰 감소폭을 보이는 것으로 판단된다. 볼트의 최대 장력 감소는 좌측 하부 마찰면에서 발생하였으며 초기 대비 약 48 %까지 장력 감소가 발생한 것으로 산정된다. BP-25 실험체의 경우, 모든 마찰면에서 볼트의 장력 감소가 유사한 것으로 확인되며 이에 따라 Fig. 17과 같이 모든 마찰면에서 미끄럼이 발생한 것을 알 수 있다.

Fig. 18은 브레이크 패드로 마찰면처리되고 도입장력이 설계볼트장력의 50 %(82.5 kN)인 BP-50 실험체의 반복가력결과를 나타낸 것이다. BP-50 실험체 또한 BP-25 실험체와 마찬가지로 반복가력 1 cycle에서 일정부분 강도가 상승하며 미끄럼 거동이 시작되며, 이후 강도가 낮아지면서 안정적인 미끄럼강도를 발휘하는 것으로 판단된다. 마찰댐퍼의 최대강도는 274.4 kN이며 Stage 1, 1 cycle에서 최대강도가 나타났다. 실험결과를 통한 미끄럼강도를 최대강도 대비 약 67 % 수준인 182.9 kN로 판단하고, 마찰계수(μ)를 0.28로 산정하였다.

Table 8은 BP-50 실험체의 마찰댐퍼 접합부 체결 볼트의 장력변화를 정리한 표이다. 하부 좌·우측 마찰면에서는 볼트의 장력변화가 발생하지 않았고, 상부 좌·우측 마찰면에서 볼트의 장력 감소가 나타나며 주도적인 미끄럼 거동이 발생한 것으로 판단된다. Fig. 19의 실험결과 마찰면의 상태에서도 상부 좌·우측 마찰면에서만 마모 발생을 확인할 수 있다. 볼트의 최대 장력 감소는 좌측 상부 마찰면에서 나타났으며, 최종적으로 초기 대비 약 66 %까지 감소하였다.

4. 결 론

본 연구에서는 기존 구조물에 적용할 수 있는 마찰댐퍼를 설계하고 마찰접합부의 마찰면처리와 볼트의 초기도입장력을 변수로 하여 마찰댐퍼의 반복가력실험을 실시하였다.

- (1) 본 실험에서 설계한 마찰댐퍼의 최대강도는 모든 실험에서 동일하게 Stage 1, 1 cycle에서 나타났으며, 이후 미끄럼강도의 감소가 발생하며 마찰댐퍼가 안정적으로 미끄럼거동을 보이는 것으로 판단된다. 하지만 동일한 변위에서 마찰이 진행될수록 마찰강도가 점차 낮아져 마찰이 발생할수록 마찰면 및 장력의 변화는 계속 나타나는 것으로 판단된다.

- (2) 광명단 도장의 마찰계수(μ)는 0.26 - 0.33으로 측정되었다. 반복가력 초기에 강도 상승과 함께 최대강도를 나타내며, 최대강도의 71 % - 79 % 정도의 강도에서 안정적인 미끄럼 거동을 보이는 것으로 판단된다. 하지만 도장면의 손실로 인해 반력가력이 끝난 이후, 마찰면의 상태에서 일부분 강재의 표면이 노출되는 것을 볼 수 있다. 도장면의 균일한 관리의 어려움이 발생하며, 이를 지속 관리하기 어려울 것으로 사료된다.

- (3) 아연 도장 마찰댐퍼의 경우, 반복가력이 진행됨에 따라 단계별로 지속적인 미끄럼강도의 감소를 보이며 최대강도 대비 약 73 %까지 미끄럼강도 감소가 나타났다. 이에 따라 마찰계수의 산정에 어려움이 있으며, 마찰댐퍼의 표면처리에 적용하기 어려울 것으로 판단된다.

- (4) 브레이크 패드의 마찰계수(μ)는 0.28 - 0.39로 측정되었으며, 반복가력의 시작과 함께 급격하게 강도가 상승하며 최대강도를 나타냈다. 이후 최대강도의 67 % - 86 %의 수준에서 일정한 미끄럼강도를 유지하며 안정적인 거동을 보이는 것으로 판단된다. 다른 실험체와 비교하여 표면의 벗겨짐 및 손상으로 인한 마찰강도의 변화가 거의 없어 마찰계수를 특정하여 마찰댐퍼의 설계에 적용할 수 있을 것으로 판단되며, 안정적으로 지진에너지를 흡수할 수 있을 것으로 판단된다.

- (5) 마찰면을 체결하는 볼트의 장력변화는 상·하부, 좌·우측에 따라 4 % - 78 %까지 다양하게 나타났으며, 볼트의 장력변화를 통하여 미끄럼 거동이 발생하는 마찰면의 위치를 찾을 수 있다고 판단된다. 모든 실험체에서 반복가력 Stage 1에 가장 큰 볼트의 장력감소가 발생했으며, 미끄럼 강도의 발현에 있어 마찰면의 마모에 따라 볼트의 장력 감소가 수반되는 것으로 판단된다.

- (6) 광명단 도장과 브레이크 패드를 사용한 마찰댐퍼는 반복가력 cycle에서 Stage 1 이후로는 일정한 미끄럼강도를 보여주지만 미끄럼 거동이 발생하는 마찰면에서는 볼트의 장력이 지속적으로 감소하는 것을 알 수 있다. 이는 마찰면의 마모에 따른 두께 손실뿐만 아니라 미끄럼 거동 시 볼트의 풀림 현상 또한 발생하기 때문인 것으로 판단된다.

- (7) 본 논문에서 설계한 마찰댐퍼는 마찰면을 체결하는 볼트의 개수가 총 16개로, 하나의 볼트에서 장력이 모두 제거되어도 안정적인 미끄럼 거동을 보이는 것으로 판단된다. 실제 내진보강에 적용 시 볼트의 풀림을 방지하기 위해 이중너트 등의 사용이 필요할 것으로 판단된다. 또한, 브레이크 패드의 마모에 따른 마찰댐퍼의 거동을 분석하여 추후 마찰댐퍼의 지속적인 관리측면에서 유용할 것으로 판단된다.

Acknowledgments

이 성과는 2022년도 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(No. NRF-2020R1A2C2102552).

References

- Ahn, T.-S., Kim, Y.-J., Hwang, J.-H., and Park, J.-H. (2011) The Characteristics and Research Trend of the Friction Dampers in Damped Structures, Magazine of the Korean Society of Steel Construction, KSSC, Vol.23, No.4, pp.31-36 (in Korean).

- Park, E.S., and Choi, J.H. (2012) An Experimental Study on Effect of Installed Tension for Shear Type Friction Damper with Disk Spring Washer, Journal of the Architectural Institute of Korea – Structure & Construction, AIK, Vol.28, No.8, pp.21-32 (in Korean).

-

Lee, S.-K., Park, J.-H., Moon, B.-W., Min, K.-W., Lee, S.-H., and Kim, J. (2008) Design of a Bracing-Friction Damper System for Seismic Retrofitting, Smart Structures and Systems, Techno-Press, Vol.4, No.5, pp.685-696.

[https://doi.org/10.12989/sss.2008.4.5.685]

- Hwang, I.-T., Lee, C.-H., Ju, Y.-K., and Kim, S.-D. (2013) Shear Capacity of SAFE Friction Damper Using Break Pad of Automobile, Journal of the Architectural Institute of Korea Structure & Construction – Structure & Construction, AIK, Vol.29, No.3, pp.11-18 (in Korean).

- Kim, J.-H., and Choi, S.-M. (2001) An Experimental Study on the Structural Behavior in Friction Type Bolted Joint Under Cyclic Loading, Journal of Architectural Institute of Korea – Structure & Construction, AIK, Vol.17, No.9, pp.97-105 (in Korean).

-

Park, J.-Y., Han, S.W., Moon, K.-H., Lee, K.S., and Kim, H.J. (2013) Experimental Study on the Hysteretic Characteristics of Rotational Friction Energy Dissipative Devices, Journal of the Earthquake Engineering Society of Korea, EESK, Vol.17, No.5, pp.227-235 (in Korean).

[https://doi.org/10.5000/EESK.2013.17.5.227]

-

Shin, H.M., Lee, H.D., and Shin, K.J. (2019) Measurement of Bolt Tension of Friction Damper Using Manufactured Load Cell, Journal of Korean Society of Steel Construction, KSSC, Vol.31, No.3, pp.171-178 (in Korean).

[https://doi.org/10.7781/kjoss.2019.31.3.171]

-

Ghafouri-Nejad, A., Alirezaei, M., Mirhosseini, S.M., and Zeighami, E. (2021) Parametric Study on Seismic Response of the Knee Braced Frame with Friction Damper, Structures, Elsevier, Vol.32, pp.2073-2087.

[https://doi.org/10.1016/j.istruc.2021.04.009]

- Korean Agency for Technology and Standards (2017) Test Pieces for Tensile Test for Metallic Materials (KS B 0801: 2007), Korea (in Korean).

- Korean Agency for Technology and Standards (2018) Method of Tensile Test for Metallic Materials (KS B 0802: 2003), Korea (in Korean).

- Ministry of Land, Infrastructure and Transport (2019) Korean Building Code for Steel Structures (KDS 41 30 00: 2019), Korea (in Korean).