편심전단을 받는 단일판접합부의 경사연단거리를 고려한 볼트군의 설계법

초록

단일판접합(Single Plate Connections, 이하 SPC라 함)은 단순전단접합의 일종으로 한 장의 강판을 지지부재인 기둥이나 큰보의 웨브에 공장용접하고 보를 현장고력볼트로 접합하기 때문에 시공이 간편하고, 경제성이 있어 강구조 및 합성구조에서 널리 사용되고 있다. 일반형 단일판접합부의 고력볼트는 수직 1열로 2~12개가 사용되며, 단순보의 단부에서 필요한 회전유연성을 확보하기 위하여 고력볼트직경과 구멍형태에 따라 판의 두께를 제한하여 설계한다. SPC에서 편심전단을 받는 고력볼트군의 강도를 산정할 때, 고력볼트의 전단강도나, 판의 지압강도 또는 찢김(Tear-out)강도 중 최소값에 의해 설계강도가 결정되는데, 만약 연단고력볼트의 수직연단거리에 의한 찢김에 의해 고력볼트군의 강도가 결정될 때에는 매우 보수적으로 설계된다. 따라서 본 연구에서는 고력볼트의 반력각도에 의한 실제 경사연단거리를 구하고 이를 근거로 설계강도를 산정하는 설계절차를 제안하였다. 편심전단을 받는 ‘약-판/강-고력고력볼트’ 설계모델의 일반형 단일판접합부 고력볼트군 해석을 위해 탄성벡터법(EVM)과 소성법인 수간회전중심법(ICM)을 이용해 그 효과를 비교하였다. 또한 실용적이고 편리한 설계를 위하여 경사연단거리를 고려한 일반형 단일판접합부의 설계도표를 제안한다.>단일판접합(Single Plate Connections, 이하 SPC라 함)은 단순전단접합의 일종으로 한 장의 강판을 지지부재인 기둥이나 큰보의 웨브에 공장용접하고 보를 현장고력볼트로 접합하기 때문에 시공이 간편하고, 경제성이 있어 강구조 및 합성구조에서 널리 사용되고 있다. 일반형 단일판접합부의 고력볼트는 수직 1열로 2~12개가 사용되며, 단순보의 단부에서 필요한 회전유연성을 확보하기 위하여 고력볼트직경과 구멍형태에 따라 판의 두께를 제한하여 설계한다. SPC에서 편심전단을 받는 고력볼트군의 강도를 산정할 때, 고력볼트의 전단강도나, 판의 지압강도 또는 찢김(Tear-out)강도 중 최소값에 의해 설계강도가 결정되는데, 만약 연단고력볼트의 수직연단거리에 의한 찢김에 의해 고력볼트군의 강도가 결정될 때에는 매우 보수적으로 설계된다. 따라서 본 연구에서는 고력볼트의 반력각도에 의한 실제 경사연단거리를 구하고 이를 근거로 설계강도를 산정하는 설계절차를 제안하였다. 편심전단을 받는 ‘약-판/강-고력고력볼트’ 설계모델의 일반형 단일판접합부 고력볼트군 해석을 위해 탄성벡터법(EVM)과 소성법인 수간회전중심법(ICM)을 이용해 그 효과를 비교하였다. 또한 실용적이고 편리한 설계를 위하여 경사연단거리를 고려한 일반형 단일판접합부의 설계도표를 제안한다.

Abstract

A single plate connection(SPC) consists of a plate welded to the columns and bolts connected to the beam web. The SPC is widely used for a simple shear connection of steel structure because it is easy-to-fabricated, easy-to-installed and economical. The conventional SPC is used for 2 to 12 bolts in a single vertical row. It is designed to limit the plate thickness by bolt diameter to obtain flexible and ductile connections. The design strength for eccentric shear shall be the lesser of the shear strength of bolts or bearing strength of plate and when the design strength is decided by edge distance failure, the results can be very conservative. Although the research on special solution for ‘weak-plate/strong-bolt’ model with 2 to 4 bolts has been conducted by L. S. Muir, and W. A. Thonton, 2004, study on generalized design procedures did not conduct. This study proposed design procedure for evaluation of the design strength of eccentric shear bolt groups on a single plate connection based on the actual edge distance and the direction of bolt reaction forces by using elastic vector method(EVM) and instantaneous center of rotation method(ICM).

키워드:

단일판접합, SPC, 탄성법, 소성법, 설계도표Keywords:

Single plate connection(SPC), EVM, ICM, Design table1. 서 론

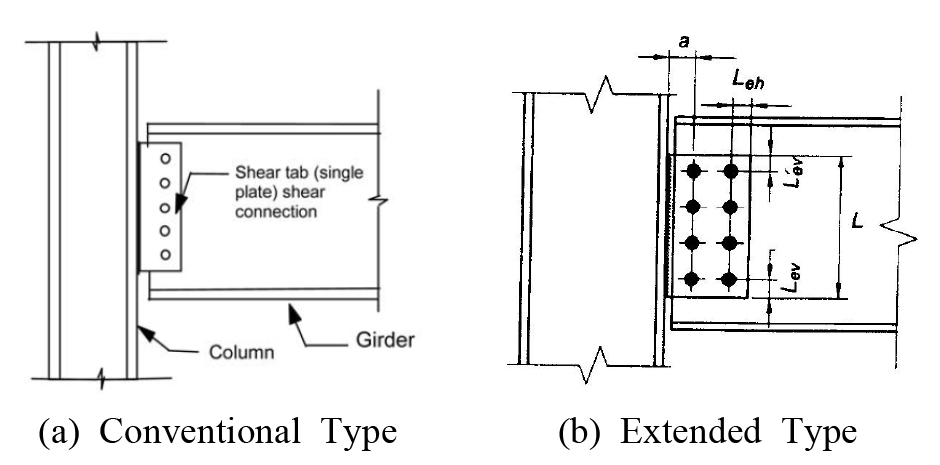

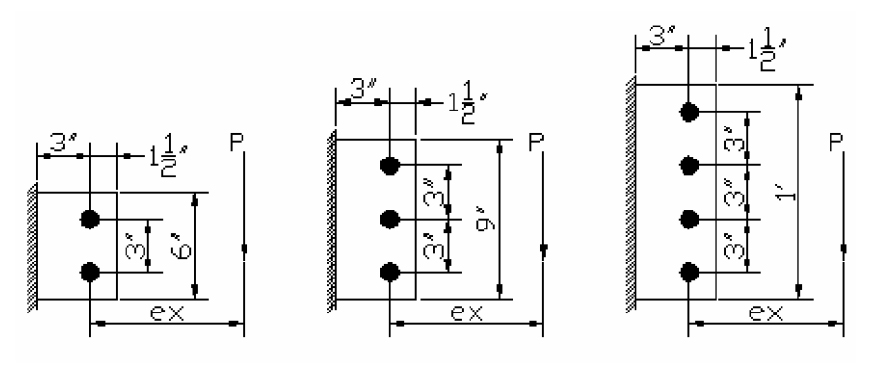

단일판접합(Single Plate Connections, 이하 SPC라 함)은 단순전단접합의 일종으로 한 장의 강판을 지지부재인 기둥이나 큰보의 웨브에 공장용접하고 보를 현장볼트로 접합하기 때문에 시공이 간편하고, 경제성이 있어 강구조 및 합성구조에서 널리 사용되고 있다. SPC는 전단탭(Shear-Tab)이라고도 하며, Fig. 1과 같이 한 장의 강판에 수직 1열로 볼트를 배열하고 편심거리 등의 제한이 있는 일반형(Conventional)과 볼트가 수직으로 1열 이상이거나, 편심거리 등 제한사항을 초과하는 확장형(Extended)이 있다[1].

Fig. 1(a)와 같이 일반형 단일판접합부는 수직 1열로 2~12개의 볼트가 배열되며, 단순보의 단부에서 필요한 회전유연성을 확보하기 위하여 볼트직경과 구멍형태에 따라 판 두께를 제한하여 설계한다[2]. SPC에서 편심전단을 받는 볼트군의 설계에 고려해야 하는 설계강도에는 볼트의 전단강도와 판의 지압강도 또는 찢김(Tear-out)강도가 있다. 중간볼트에 의한 판의 지압강도 또는 연단볼트에 의한 판의 찢김강도가 볼트의 전단강도 보다 작은 경우에 접합부의 설계강도는 판의 지압강도에 의해 지배를 받게 되는데 이러한 설계개념을 ‘약-판/강-볼트’(weak plate/ strong bolt) 모델이라 한다. 대부분의 편심전단을 받는 볼트군은 볼트의 전단강도에 의해 지배되도록 판의 지압강도가 큰 ‘약-볼트/강-판’으로 설계되지만, SPC의 경우 판두께와 연단거리의 제한으로 인해 판의 지압강도가 볼트의 전단강도보다 작은 '약-판/강-볼트'로 설계되는 경우가 많다[3].

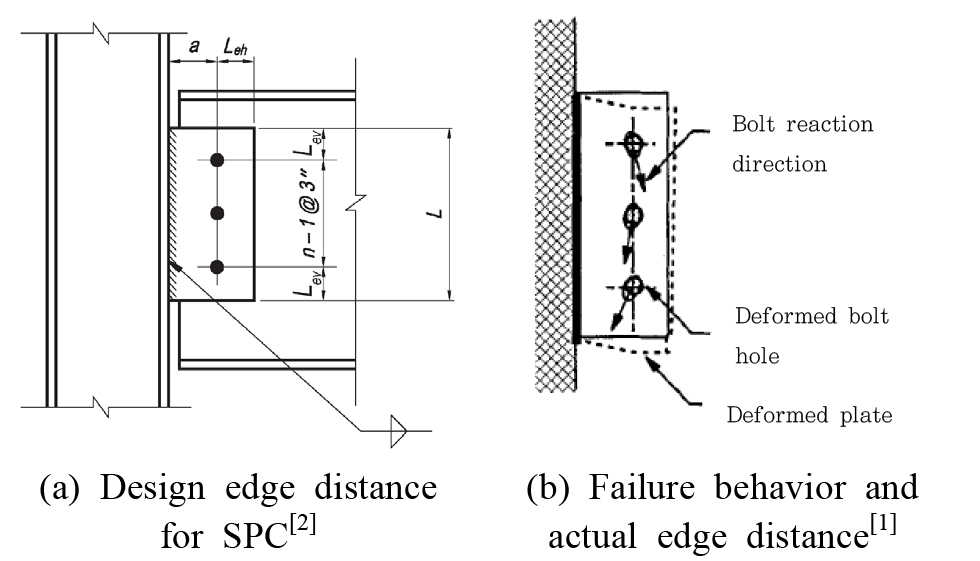

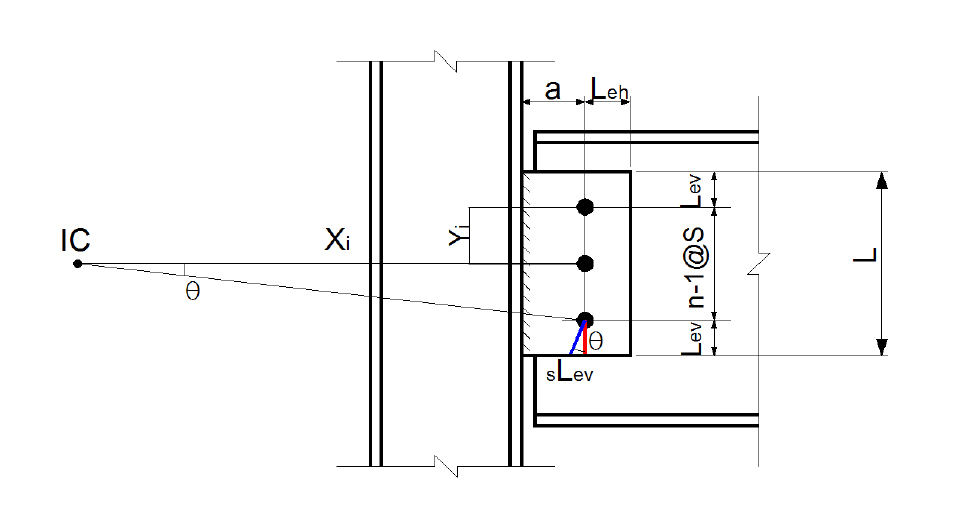

이와 같이 SPC는 판두께와 연단거리의 제한으로 '약-판/강-볼트'의 설계개념이 자주 쓰이게 되어 판의 지압강도에 의해 지배되는 경우가 많은데, AISC매뉴얼[2]의 설계도표에서 판의 지압강도 산정시 연단거리는 Fig. 2(a)와 같이 최외단볼트에 대한 판의 직선거리(Lev-dh/2)로 가정하여 산정하게 된다. 그러나 실제 연단거리는 Fig. 2(b)와 같이 볼트의 반력이 경사방향을 갖게 되므로 이에 따라 판의 찢김부위는 직선방향이 아닌 경사방향이 되고, 이로 인해 실제 연단거리는 직선거리보다 증가하게 되며, 이와 같은 파괴 메커니즘은 선행연구[4]에서도 관찰할 수 있다.

따라서 기존과 같이 직선 연단거리를 사용하는 경우에는 보수적인 설계가 되며, 만약 판두께와 연단거리 및 볼트간격에 따라 설계기준에 의한 찢김․지압강도를 산정하면 볼트반력의 경사로 인한 연단거리의 증가로 SPC의 판의 지압강도증가효과를 기대할 수 있다. 따라서 본 연구에서는 단일판접합부 타입 중 볼트가 1열로 배치된 일반형 중 보 웨브 볼트군에 대해 볼트의 반력각도에 의한 실제 경사연단거리를 구하고, 이를 근거로 shear tab의 설계강도를 산정하는 설계절차를 제안한다. 편심전단을 받는 '약-판/강-볼트' 설계모델의 일반형 단일판접합부 볼트군 해석을 위해 탄성벡터법(Elastic vector method, EVM)과 소성법인 순간회전중심법(Instantaneous center method, ICM)을 이용해 그 효과를 비교하였다. 또한 실용적이고 편리한 설계를 위하여 실제 경사연단거리를 고려한 일반형 단일판접합부의 설계법과 설계도표를 제안한다. 또한 설계실무자가 설계기준에 따라 쉽게 설계할 수 있도록 기존연구[5]와 유사하게 설계도표를 부록에 제시함으로 써 간편하고 쉽게 단일판 접합부를 설계할 수 있도록 하고자 한다.

2. 선행연구, 설계매뉴얼 및 설계방법 제안

2.1 Muir & Thornton의 연구

SPC는 단순보의 단부에서 필요한 회전유연성을 확보하기 위해 볼트직경과 구멍형태에 따라 판의 두께를 제한하며, 이로 인해 볼트의 전단강도 뿐만 아니라 판의 지압강도와 찢김강도에 의해 설계강도가 지배될 수 있으며, 이와 같은 설계개념을 '약-판/강-볼트' 모델이라 한다. 판두께와 연단거리의 제한을 두는 SPC는 '약-판/강-볼트'로 설계되는 경우가 많다. Muir and Thornton[6]은 '약-판/강-볼트'모델의 볼트수 2~4개에 대한 특수해를 소개하였으나 이 이상의 볼트수를 지닌 일반적인 경우에 대한 설계절차는 설명하지 못하였다. Fig. 3은 볼트수 2~4개의 특수한 경우에 대한 개념을 설명한 그림이다.

위 Fig. 3에서 가장 간단한 1열의 볼트로 구성되어 있는 SPC에서 볼트의 전단강도와 판의 지압강도에 의해 지배되는 경우 이에 대한 설계강도식은 식 (1), (2)와 같다.

Capacity bs1=

(1)

(1)

Capacity bs2=

(2)

(2)

여기서, Capacity bs1은 상부볼트의 전단강도 또는 판의 지압강도 중 최소값이며, Capacity bs2는 하부볼트의 전단강도 또는 판의 지압강도 중 최소값이다. 또한

는 총전단력에 대한 첫 번째 볼트의 전단력 저항비율이며,

는 총전단력에 대한 첫 번째 볼트의 전단력 저항비율이며,

는 볼트간격,

는 볼트간격,

는 편심거리를 나타낸다.

는 편심거리를 나타낸다.

두 번째로 고려해야 할 사항은 판의 찢김강도이다. 상단부와 하단부에 대한 판의 찢김강도 식은 식 (3), (4)와 같다.

Capacityto-top=

(3)

(3)

Capacityto-top=

(4)

(4)

여기서,

는 볼트구멍의 직경이며

는 볼트구멍의 직경이며

와

와

는 각각 판의 수직과 수평 연단거리이다.

는 각각 판의 수직과 수평 연단거리이다.

와

와

는 편심거리와 볼트간격이다.

는 편심거리와 볼트간격이다.

2.2 AISC 매뉴얼의 설계방법

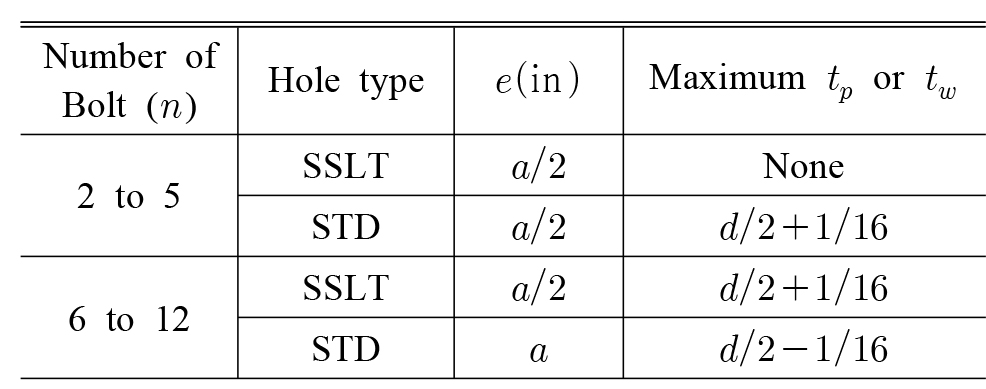

AISC 매뉴얼[2] Table 10-9에서 SPC는 Fig. 2(a)와 같이 수직1열로 2개∼12개의 볼트를 사용하며 단부에서 필요한 회전유연성확보를 위하여 Table 1과 같이 볼트직경, 구멍형태에 따라 판 두께를 제한하여 설계하도록 하였다. 여기서, STD(Standard holes)는 표준구멍이며, SSLT(Short- slotted holes transverse to direction of load) 하중방향에 직각인 단슬롯형구멍이다.

볼트 중심선에서 shear tap 용접라인까지 거리인

는 31/2 in 이하가 되게 설계하며, 수직연단거리(

는 31/2 in 이하가 되게 설계하며, 수직연단거리(

)는 AISC 매뉴얼[2] J 3.4절에 Table 2와 같이 나타나 있다.

)는 AISC 매뉴얼[2] J 3.4절에 Table 2와 같이 나타나 있다.

또한 수평연단거리(

)는 볼트직경의 2배 이상을 확보하도록 하였다. 이외 볼트설계의 경우 볼트의 전단강도와 판의 지압강도 또는 찢김강도 중 최소값을 사용하며, 판의 지압(찢김)강도에 대한 식은 식 (5), (6)에 정리하였다.

)는 볼트직경의 2배 이상을 확보하도록 하였다. 이외 볼트설계의 경우 볼트의 전단강도와 판의 지압강도 또는 찢김강도 중 최소값을 사용하며, 판의 지압(찢김)강도에 대한 식은 식 (5), (6)에 정리하였다.

일 때; (주로 연단볼트의 경우)

일 때; (주로 연단볼트의 경우)

(5)

(5)

일 때; (주로 중간볼트의 경우)

일 때; (주로 중간볼트의 경우)

(6)

(6)

2.3 단일판 접합부 편심전단볼트군의 설계법 제안

서론에서 언급한 바와 같이 편심전단을 받는 볼트군은 일반적으로 볼트의 전단강도에 의해 지배되도록 판의 지압강도가 큰 '약-볼트/ 강-판' 모델로 설계하나, SPC는 판두께와 연단거리에 대한 제한으로 직선인 연단거리(

, Fig. 4의 수직실선)를 고려하는 경우 지압강도가 볼트의 전단강도가 작은 ‘약-판/강-볼트’모델로 설계되는 경우가 많다. 본 연구에서 제안하는 설계법의 기본개념은 편심에 의해 실제연단거리가 Fig. 2(b)와 같이 볼트의 반력이 경사방향을 갖게 되므로, 볼트의 반력방향으로 연단거리(

, Fig. 4의 수직실선)를 고려하는 경우 지압강도가 볼트의 전단강도가 작은 ‘약-판/강-볼트’모델로 설계되는 경우가 많다. 본 연구에서 제안하는 설계법의 기본개념은 편심에 의해 실제연단거리가 Fig. 2(b)와 같이 볼트의 반력이 경사방향을 갖게 되므로, 볼트의 반력방향으로 연단거리(

, Fig. 4의 경사방향 실선)의 증가를 고려하는 방법을 적용하는 것이다[6].

, Fig. 4의 경사방향 실선)의 증가를 고려하는 방법을 적용하는 것이다[6].

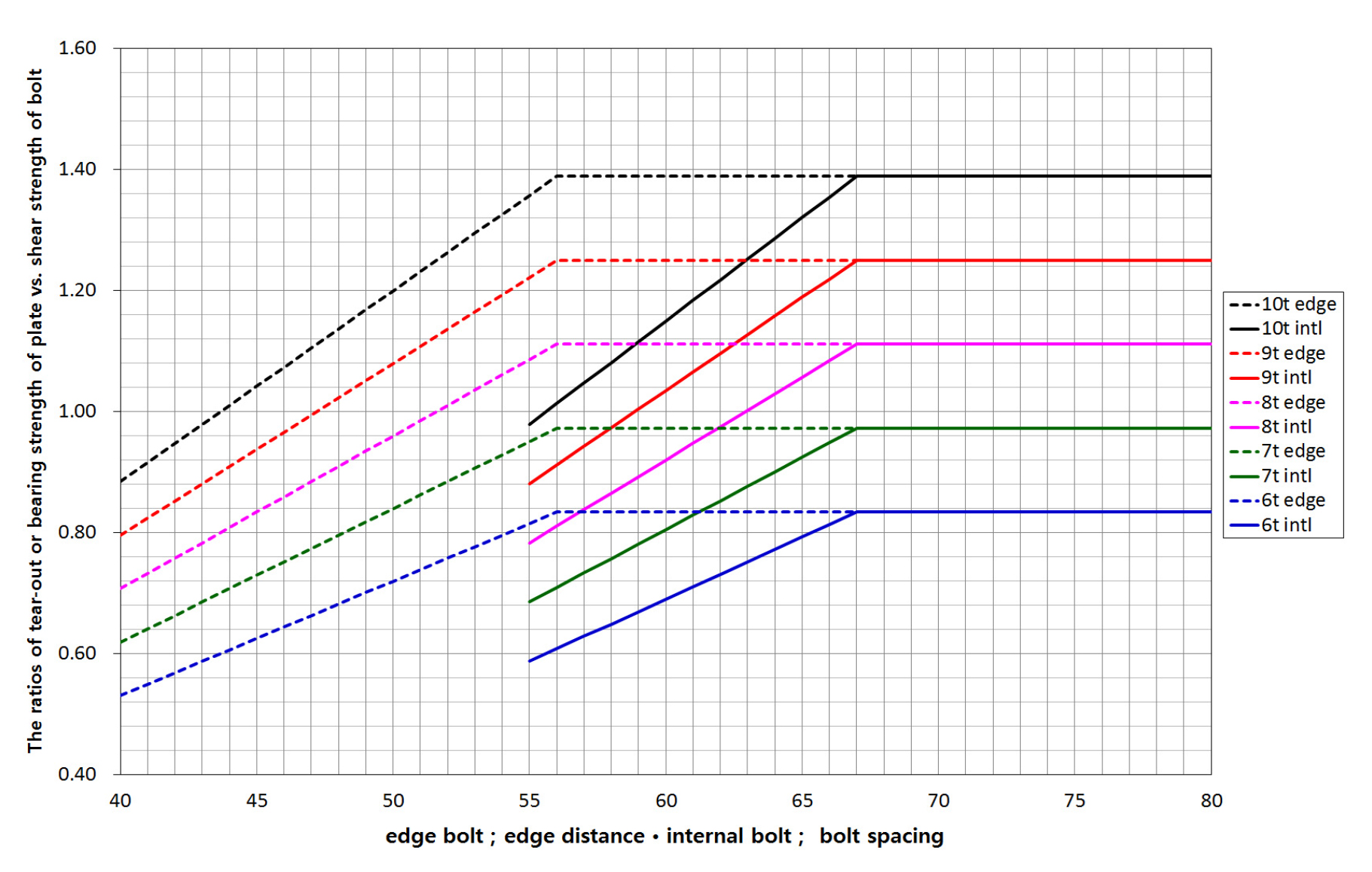

Fig. 5는 볼트의 재질과 직경별로 판두께와 연단거리 및 볼트간격에 찢김․지압강도와 볼트의 전단강도의 관계를 보여주고 있으며. 가로축은 연단거리, 중간부의 볼트간격이며, 세로축은 지압강도 대비 볼트전단강도 비율이다. 또한 점선은 연단부에 관한 곡선이며, 실선은 중간부에 관한 곡선이다. Fig. 5를 살펴보면, 경사반력 방향의 연단거리가 증가로 인해 판의 연단부위에서의 지압(찢김)강도가 볼트의 전단강도보다 크게 나타나 '약-볼트/강-판' 모델로 설계될 경우도 있다. 예를 들어 Fig. 5에서 판두께 10mm인 연단볼트의 경우(최상단 점선) 연단거리 40~43.6mm에서는 판의 찢김(지압)에 의해서 설계강도가 결정되나(‘약-판/강-볼트’모델), 이 이상에서는 판의 지압강도 대비 볼트전단강도 비율이 1.0이상이 되어 볼트 전단강도에 의해 설계강도가 결정('약-볼트/강-판' 모델)된다.

2.4 제안방법에 의한 편심전단볼트군의 강도 비교

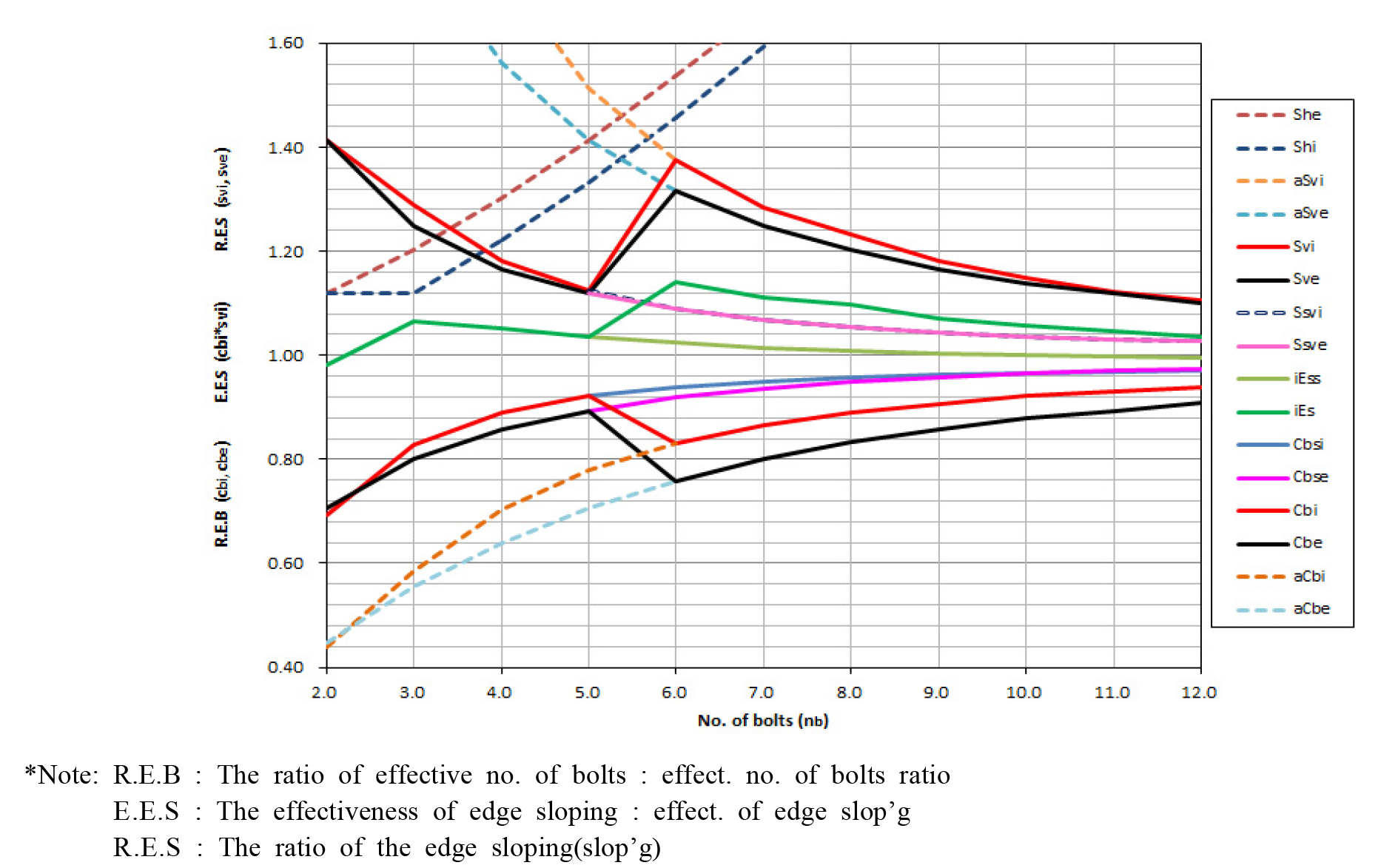

Fig. 6은 편심하중을 받는 SPC에서 볼트수에 따라 연단경사비율과 편심하중을 받는 볼트군의 연결재의 유용강도에 대한 연결의 유용강도비인 유효볼트의 값을 나타낸 것이다. 본 연구에서는 SPC의 편심전단볼트군에 대한 경사방향의 반력에 의한 연단거리 증가효과를 고려하기 위하여 ICM의 경우 소성중심점(IC)을 산정해 볼트열로 부터 소성중심까지 거리 (

)를 구한다. 이후 볼트군의 중심으로부터 최외단볼트까지의 거리 (

)를 구한다. 이후 볼트군의 중심으로부터 최외단볼트까지의 거리 (

)를 구하면, 볼트반력의 경사각 (

)를 구하면, 볼트반력의 경사각 (

)을 알 수 있다(Fig. 4). 이와 같은 계산을 볼트구멍의 종류별, 볼트수별로 구하였다. EVM에서는 볼트수와 편심거리에 따라 직접전단력에 의한 수직반력과 편심에 의한 수평반력을 구하고, 이들을 합성한 벡터로부터 유효볼트수비(

)을 알 수 있다(Fig. 4). 이와 같은 계산을 볼트구멍의 종류별, 볼트수별로 구하였다. EVM에서는 볼트수와 편심거리에 따라 직접전단력에 의한 수직반력과 편심에 의한 수평반력을 구하고, 이들을 합성한 벡터로부터 유효볼트수비(

) 및 볼트의 반력각도와 연단경사비를 산정하였다. 여기서

) 및 볼트의 반력각도와 연단경사비를 산정하였다. 여기서

는 EVM에 의한 유효볼트수비,

는 EVM에 의한 유효볼트수비,

는 EVM에 의한 유효볼트수,

는 EVM에 의한 유효볼트수,

는 고력볼트 개수이다.

는 고력볼트 개수이다.

'약-판/강-볼트'모델에 대하여 EVM 또는 ICM으로 산정한 연단경사비를 이용할 경우 직선인 수평연단길이(

) 또는 수직연단길이(

) 또는 수직연단길이(

)에 비하여 경사방향으로 증가된 지압 강도 또는 볼트의 전단강도로 볼트군의 강도를 산정할 수 있다. 이와 같이 산정한 탄성법에 의한 연단경사비

)에 비하여 경사방향으로 증가된 지압 강도 또는 볼트의 전단강도로 볼트군의 강도를 산정할 수 있다. 이와 같이 산정한 탄성법에 의한 연단경사비

또는

또는

와 소성법의

와 소성법의

또는

또는

를 Fig. 6의 수직좌표축 1.00의 상부에 표시하였으며, 편심에 의한 유효볼트수비는 탄성법에 의한 유효볼트수비

를 Fig. 6의 수직좌표축 1.00의 상부에 표시하였으며, 편심에 의한 유효볼트수비는 탄성법에 의한 유효볼트수비

와 소성법에 의한 유효볼트수비

와 소성법에 의한 유효볼트수비

를 Fig. 6의 수평좌표축 1.00의 하부에 표시하였다.

를 Fig. 6의 수평좌표축 1.00의 하부에 표시하였다.

편심전단볼트군의 유효볼트수비는 편심거리가 작은 단슬롯구멍인 경우 ICM과 EVM의 차이가 크지 않다. 표준구멍에서는 볼트수 2개일 경우 ICM이 EVM의 98.2%이나, 3~12개는 ICM이 EVM보다 3.02%~9.35% 더 크다.

또한, 연단경사 효과를 Fig. 6의 중앙부에 표시하였으며, 편심거리가 작은(

) 볼트수 3~5개에서는 표준구멍과 단슬롯구멍 모두 ICM이 EVM보다 3.12%~0.24% 크나 단슬롯구멍의 볼트수 6~12개는 연단경사비가 1.09~1.03로 EVM과 ICM의 값이 같아진다. 편심거리가 볼트간격과 같은 표준구멍의 볼트수 6~12개의 연단경사비는 ICM에서 1.38~1.11, EVM에서는 1.32~1.10으로 ICM의 효과가 더 크며 모두 수직 연단경사비

) 볼트수 3~5개에서는 표준구멍과 단슬롯구멍 모두 ICM이 EVM보다 3.12%~0.24% 크나 단슬롯구멍의 볼트수 6~12개는 연단경사비가 1.09~1.03로 EVM과 ICM의 값이 같아진다. 편심거리가 볼트간격과 같은 표준구멍의 볼트수 6~12개의 연단경사비는 ICM에서 1.38~1.11, EVM에서는 1.32~1.10으로 ICM의 효과가 더 크며 모두 수직 연단경사비

에 의해 강도가 결정된다.

에 의해 강도가 결정된다.

3. 설계예제

위 Fig. 7과 같은 단일판 접합을 설계한다.

하중조건 :

,

,

표준구멍의 KS M20, F8T-N볼트 사용한다.

용접재는

를 사용한다.

를 사용한다.

3.1 AISC 매뉴얼의 설계절차

1) 설계하중

2) 판과 보웨브의 두께 제한 검토

,

,

ok

ok

3) 볼트전단과 판의 지압검토

(1) 볼트전단 검토; F8T-N, M20,

(2) 볼트에 의한 판의 지압 검토;

,

,

,

,

가정

가정

① 연단볼트에 대한 검토

<

<

② 중간볼트에 대한 검토

따라서, 연단볼트의 지압(찢김)에 의해 볼트군의 강도가 결정됨.

4) 편심전단에 의한 볼트군의 설계

볼트수

2∼5개 일 때 편심거리는

2∼5개 일 때 편심거리는

를 사용, (1) 볼트전단과 (2) ① 연단볼트에 의한 판의 찢김 또는 ② 중간볼트의 지압 중 최소 값을 사용한다.

를 사용, (1) 볼트전단과 (2) ① 연단볼트에 의한 판의 찢김 또는 ② 중간볼트의 지압 중 최소 값을 사용한다.

,

,

,

,

개 일 때, AISC 매뉴얼 Table 7-6 으로부터 유효볼트수비

개 일 때, AISC 매뉴얼 Table 7-6 으로부터 유효볼트수비

이므로:

이므로:

유효볼트수

따라서, 4개-M20, F8T-N 표준구멍으로 설계한다.

ok

ok

5) 판의 전단항복, 전단파단 및 블록전단파단강도 산정

이 예제에서는 판의 전단항복(

)과 전단파단 (

)과 전단파단 (

) 및 블록전단(

) 및 블록전단(

)은 설계에 지배되지 않는다.

)은 설계에 지배되지 않는다.

따라서, AISC매뉴얼에 의한 이 예제 단일판의 설계강도는 연단볼트의 지압(찢김)에 의한 편심전단볼트군의 강도('약-판/강-볼트')에 의해 결정된다.

3.2 경사 연단거리를 고려한 설계절차

본 연구에서 제안하는 편심전단을 받는 단일판접합부 볼트군의 설계에서 판의 지압․찢김강도가 볼트의 전단강도보다 작은 ‘약-판/강-볼트’모델에 대하여 EVM과 ICM으로 구한 실제연단거리를 근거로 강도를 산정하면 아래와 같다.

3.2.1 EVM에 의한 설계절차

1) 직접전단력에 의한 고력볼트의 수직반력

2) 편심모멘트에 의한 수평반력

,

,

이므로,

이므로,

3) 합성반력 및 탄성법의 편심전단계수 산정

또는, Fig. 6에서 고력볼트수 4개 일 때 탄성법의 유효볼트수 비;

으로부터(하단

으로부터(하단

검정색 곡선 참고)

검정색 곡선 참고)

유효볼트수

4) 고력볼트반력의 경사각, 경사비 및 실제연단거리

편심전단에 의한 고력볼트반력의 경사각은 고력볼트의 수직 및 수평반력 으로부터 구할 수 있으며, 그에 따라 수직(또는 수평)인 연단거리에 대한 경사연단거리의 비율인 연단경사비(

) 및 경사인 실제연단거리를 아래와 같이 산정한다.

) 및 경사인 실제연단거리를 아래와 같이 산정한다.

고력볼트반력의 경사각에 따라 실제연단거리를 계산하면;

또는, Fig. 6의 상단곡선에서 고력볼트수 4개일 때, 탄성법의 연단경사비;

따라서, 실제연단거리

탄성법의 경우에 연단경사비(

)는 유효고력볼트수비(

)는 유효고력볼트수비(

)와 역수관계이므로 편심전단계수(

)와 역수관계이므로 편심전단계수(

)를 알 수 있다.

)를 알 수 있다.

로 부터,

로 부터,

5) 판의 지압검토

6) 탄성법에 의한 편심전단 고력볼트군의 설계강도

이므로,

이므로,

따라서, 4개-M20, F8T-N 표준구멍 일 때 설계강도는;

ok

ok

따라서, 본 연구에서 제안하는 편심전단에 의한 고력볼트반력의 경사효과를 고려한 설계방법에 의하면 본 예제에 대한 단일판의 설계강도는 연단고력볼트의 지압(찢김)이 아닌 고력볼트의 전단강도에 의해서 결정('약-볼트/ 강-판' 모델)됨을 알 수 있다.

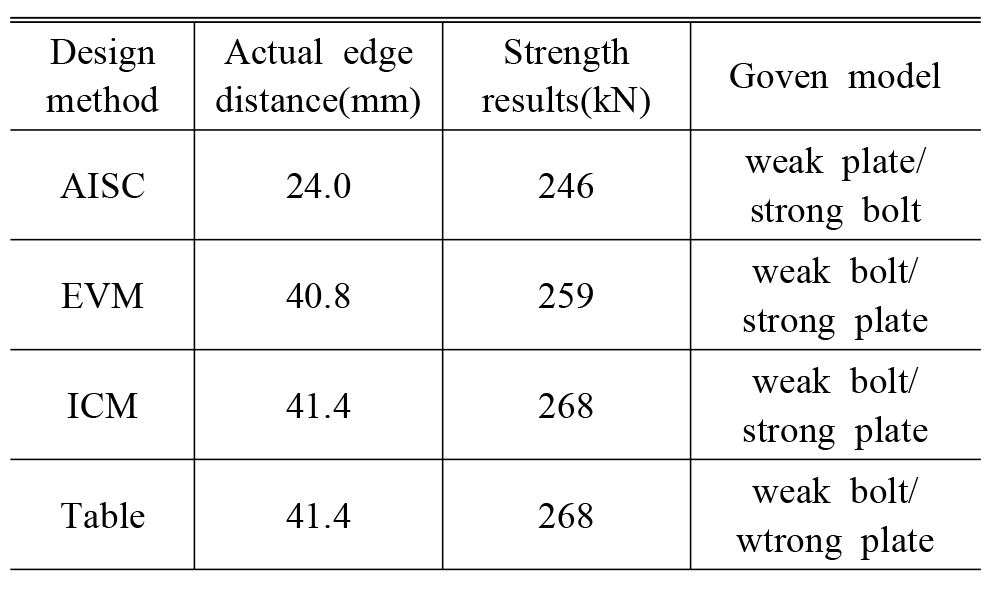

탄성법에서 고력볼트수 4개인 본 예제의 경우 연단경사비에 의한 강도증가효과 : 24.3%(85.9/69.12=1.243)로 고력볼트의 강도증가는 13.9%(85.9/75.4=1.139)이며, 고력볼트군(SPC)의 실제강도는 약 5.3%(259/246=1.053) 증가 된다.

3.2.2 ICM에 의한 설계절차

1) 순간회전중심(IC) 산정

ICM에 의해 고력볼트수 4개, 고력볼트간격

, 편심거리

, 편심거리

일 때;

일 때;

순간중심의 위치;

,

,

2) 고력볼트반력의 경사각과 실제연단거리 산정

편심전단에 의한 고력볼트반력의 경사각;

,

,

고력볼트반력의 경사각에 따라 실제연단거리를 계산하면;

,

,

또는, Fig. 6의 상단

곡선 고력볼트수 4개 일 때, 연단경사비 1.18을 구할 수 있다.

곡선 고력볼트수 4개 일 때, 연단경사비 1.18을 구할 수 있다.

따라서, 실제연단거리는

3) 판과 고력볼트 검토

고력볼트의 전단강도 3.1절의 3) (1)과 동일

따라서, 고력볼트 전단강도에 의해 지배

따라서, 고력볼트 전단강도에 의해 지배

4) 편심전단에 의한 고력볼트군의 설계강도 산정

Fig. 6의 하부에서 고력볼트수 4개일 때 유효볼트수비;

으로부터(하단

으로부터(하단

붉은색 곡선 참고)

붉은색 곡선 참고)

유효볼트수

따라서, 4개-M20, F8T-N 표준구멍일 때 설계강도는;

ok

ok

따라서, 편심전단에 의한 고력볼트반력의 경사효과를 고려하는 이 연구에서 제안하는 소성법에 의한 설계법에 의하면 단일판의 설계강도는 연단고력볼트의 지압(찢김)이 아닌 고력볼트의 전단강도('약-볼트/ 강-판' 모델)에 의해서 결정된다.

본 예제에서 소성법에 의한 실제연단거리(

)의 증가효과는 약 26.7%(30.4/24.0=1.267)이며, 연단경사비에 의한 강도증가 효과는; 약 26.7%(87.6/69.12=1.267)로 고력볼트의 강도증가는 16.2%(87.6/75.4=1.162)이며, 고력볼트군(SPC)의 실제 강도증가 효과는 약 8.9%(268/246= 1.089)가 된다.

)의 증가효과는 약 26.7%(30.4/24.0=1.267)이며, 연단경사비에 의한 강도증가 효과는; 약 26.7%(87.6/69.12=1.267)로 고력볼트의 강도증가는 16.2%(87.6/75.4=1.162)이며, 고력볼트군(SPC)의 실제 강도증가 효과는 약 8.9%(268/246= 1.089)가 된다.

설계의 편의를 위해 경사 연단거리효과를 고려한 설계법 중 ICM에 의한 설계흐름도를 Fig. 8에 정리하였다.

3.2.3 설계도표에 의한 설계절차

본 연구에서는 이상에서 설명한 것과 같은 방법으로 편심전단고력볼트군의 설계강도를 산정하고, 판의 전단항복과 전단파단 및 블록전단강도를 고려하여 편심하중을 받는 SPC 고력볼트군의 설계도표를 제안하였고, 고력볼트수 2∼7개, M20(F8T)고력볼트에 대한 설계도표의 예를 Appendix Table 5에 정리하였다.

참고로, Appendix Table 5에서 판길이

, 판두께

, 판두께

, 표준구멍, 나사부가 전단면에 포함되어 있는 경우 설계강도는(도표의 음영부분 참고);

, 표준구멍, 나사부가 전단면에 포함되어 있는 경우 설계강도는(도표의 음영부분 참고);

ok

ok

이는 위의 소성법으로 경사연단거리를 고려한 설계절차의 결과와 동일함을 알 수 있다.

이상과 같이 설계예제를 통하여 본 연구에서 제안한 탄성법, 소성법에 의한 설계결과와 기존 AISC매뉴얼의 설계법에 의한 설계결과, 제안된 도표에 설계결과를 비교한 결과는 Table 4에 정리하였으며 설계연단거리, 접합부의 설계강도 및 지배 모델 등 또한 Table 4에 역시 정리하였다.

4. 결 론

판의 지압․찢김강도가 고력볼트의 전단강도보다 작은 '약-판/강-고력볼트'모델에 대하여 EVM과 ICM으로 구한 실제연단거리를 근거로 편심전단을 받는 단일판접합부 고력볼트군의 설계강도를 산정하는 설계절차를 제안하였으며 다음과 같은 결론을 얻을 수 있었다.

(1)편심전단을 받는 단일판접합부의 설계강도 산정시 AISC 매뉴얼에 의한 설계는 수직 연단거리를 고려하므로 보수적으로 설계되며 실제 볼트접합부 거동과 달리 설계될 수 있다. '약-판/강-고력볼트'모델에 대하여 탄성법(EVM) 또는 소성법(ICM)으로 산정한 연단경사비를 이용할 경우 직선인 수평연단길이(

) 또는 수직연단길이(

) 또는 수직연단길이(

)에 비하여 경사방향으로 증가된 지압강도 또는 고력볼트의 전단강도로 고력볼트군의 강도를 산정할 수 있다.

)에 비하여 경사방향으로 증가된 지압강도 또는 고력볼트의 전단강도로 고력볼트군의 강도를 산정할 수 있다.

(2)제안방법을 설계예제에 적용한 결과 연단경사비에 의한 강도증가효과는 EVM의 경우 24.3%, 실제강도는 5.3% 증가하였으며, ICM에서는 연단경사비에 의한 강도증가효과는 26.7%, 실제강도는 8.9% 증가됨을 알 수 있었다.

(3)유효고력볼트수비는 편심거리가 작은 단슬롯구멍인 경우 ICM과 EVM의 차이가 크지 않다. 표준구멍에서는 고력볼트수 2개일 경우 ICM이 EVM의 98.2%이나, 3~12개는 ICM이 EVM보다 3.02%~9.35% 더 크다.

(4)연단경사효과를 비교하면 편심거리가 작은 경우() 고력볼트수 3~5개에서는 표준구멍과 단슬롯구멍 모두 ICM이 EVM보다 3.12%~0.24% 크나 단슬롯구멍의 고력볼트수 6~12개는 연단경사비가 1.09~1.03로 EVM과 ICM의 값이 같아지며, 표준구멍의 고력볼트수 6~12개에서 연단경사비는 ICM의 경우 1.38~1.11, EVM에서 1.32~1.10으로 ICM에서의 효과가 더 크다.

(5)본 연구에서 제안한 경사방향의 연단거리를 고려한 편심전단고력볼트군의 설계절차를 근거로 단일판접합부의 설계도표를 작성하였으며, 이를 이용하여 단일판접합부를 간편하고 경제적으로 설계할 수 있도록 하였다.

Acknowledgments

이 연구는 서울과학기술대학교 교내 학술연구비 지원으로 수행되었습니다.

References

-

최선규(2011) 단순전단접합부의 설계와 표준상세, 한국강구조학회지, 한국강구조학회, 제23권, 제4호, pp.6-10.

Choi, S.-K. (2011) Design & Standard Details of Simple Shear Connections for Steel Structures, Magazine of the Korean Society of Steel Construction, KSSC, Vol.23, No.4, pp.6-10 (in Korean). - American Institute of Steel Construction (2010) Specification for Structural Steel Buildings (ANSI/AISC 360-10), USA.

-

최선규, 박재우, 유정한(2012) 편심전단을 받는 단일판접합부 볼트군에 대한 연구, 한국강구조학회 2012년 학술발표대회 논문집, 한국강구조학회, pp.145-146.

Choi, S.K., Park, J.W., and Yoo, J.H. (2012) A Study on the Design of Eccentrically Loaded Bolt Groups for the Single Plate Connections, Proceedings of Annual Conference of Korean Society of Steel Construction, KSSC, pp.145-146 (in Korean). - Astaneh, A., Call, S.M., and McMullin, K.M. (1989) Design of Single Plate Shear Connections, Engineering Journal, American Institute of Steel Construction, Vol.26, No.1, pp.21-32.

-

최선규, 유정한, 이강민, 박재우(2012) 비보강받침접합의 용접강도와 설계도표, 한국강구조학회논문집, 한국강구조학회, 제24권, 제2호, pp.199-206. Choi, S.K., Yoo, J.H., Lee, K.M., and Park, J.W. (2012) The Weld Strength and Design Tables for the Unstiffened Seated Connections, Journal of Korean Society of Steel Construction, KSSC, Vol.24, No.2, pp.199-206 (in Korean).

[https://doi.org/10.7781/kjoss.2012.24.2.199]

- Muir, L.S., and Thornton, W.A. (2004) An Alternative Approach to Design of Eccentrically Loaded Bolt Groups, Connections in Steel Structures V (Proceedings of the 5th International Workshop on Connections in Steel Structures), American Institute of Steel Construction, Netherlands, pp.273-279.

(kN)

(kN)