철근의 용접이음 형태에 따른 인장성능 분석

Copyright © 2024 by Korean Society of Steel Construction

초록

일반적으로 공사현장에서 철근의 겹침이음을 사용하는 경우가 많다. 다만 철근의 강도와 지름이 커질수록 겹침 길이가 크게 증가하기 때문에 기계적이음과 용접이음은 중요한 역할을 한다. 따라서 본 연구에서는 용접이음의 활용도를 높이기 위해 단속용접과 연속용접에 따른 인장성능을 비교한다. 이에 따르면 단속용접이 연속용접에 비해 비슷하거나 강도가 조금 더 높은 것으로 확인되며, 두 가지 형태의 용접 이음 모두 모재에 비해서 강도는 감소한다. 다만, KDS에서 요구하는 조건의 만족 여부를 고려할 경우 일부 범위에선 연속용접을 공사현장에서 사용할 수 있을 것이라 기대된다. 또한 예열의 여부에 따른 인장성능 변화를 확인할 경우 내진용 철근은 예열 시 성능이 크게 증가하는 것으로 확인된다.

Abstract

In construction sites, the use of lap joint for reinforcing bars is prevalent, However, as the strength and diameter of reinforcing bars increases, mechanical and welded joint play an important role. This study aims to enhance the practicality of welded joint by comparing tensile performance between intermittent welding and continuous welding. The findings reveal that intermittent welding yields similar or slightly higher strength compared to continuous welding. Both forms of welded joints exhibit reduced strength compared to the base material. However, considering the satisfaction of the conditions required by KDS, it is anticipated that continuous welding may be applicable in some ranges at the construction sire. In addition, it was confirmed that the tensile strength of seismic resistant reinforcing bar increases significantly depending on whether preheating is performed, while there appears to be no difference in general reinforcing bar.

Keywords:

Welded joint, Intermittent welding, Continuous welding, Tensile performance, Preheating키워드:

용접이음, 단속용접, 연속용접, 인장성능, 예열1. 서 론

공사현장에서 철근콘크리트 구조로 시공을 진행할 때 철근의 이음은 필수적으로 요구된다. 철근의 이음 종류는 3가지(겹침이음, 용접이음, 기계적이음)가 존재하며, 일반적으로 겹침이음을 가장 많이 사용한다. 겹침 이음 시 최소 길이는 식 (1)과 같이 국내 건축구조기준에서 제안하고 있으며, 건축구조물에서 자주 사용되는 D13, D22 철근의 최소 겹침 길이를 Table 1과 같이 정리할 수 있다[1]. 이에 따르면 철근의 강도와 지름이 커질수록 최소 겹침 길이가 증가하는 것을 확인할 수 있으며, 최소 겹침 길이가 일정 이상 커지게 되면 시공적 측면과 재료절감 차원에서 용접이음이 유리해진다. 국내 용접이음 상세는 KS B ISO 17660-1의 단속용접(Intermittent Welding) 상세를 권장하고 있으며, 필요에 따라 예열을 하도록 규정되어 있다[2]. 하지만 단속용접의 경우 정확한 용접 길이와 간격을 유지하기가 쉽지 않으며, 크레이터(Crater) 등 용접 불량 발생 확률이 높은 시작지점(Start Point)과 종료지점(End Point)이 다수 존재하므로 공사 현장의 편의성을 증가시킨 용접이음 상세 제안이 필요하다. 따라서 본 연구에서는 단속용접의 단점을 보완하여 새롭게 제안된 연속용접(Continuous Welding)의 인장성능을 확인하고 사용 가능 여부에 대한 기초자료를 확보하는데 그 목적이 있다.

| (1) |

공사 현장에서 가장 많이 사용되는 D22 철근의 경우 Table 1에 의하면 겹침이음 진행 시 최소 겹침 길이가 1 m 이상 필요하기 때문에 용접이음을 사용할 시 이음길이를 감소시킬 수 있다. 따라서 본 연구에서는 이음길이가 1 m를 초과하는 SD400 D22 철근과 SD500 D22 철근을 기준으로 총 6종류의 철근을 연구 범위에 선정한다. 또한 건축구조기준에서는 용접이음 시 용접용 철근(W 철근)을 사용하도록 규정되어 있지만 최근 용접용 철근이 생산되지 않는 것으로 확인되며, 시장 상황에 따라 향후 생산 여부가 불확실하기 때문에 용접용 철근은 연구 범위에서 제외한다. 이에 따라 비 용접용 철근의 용접이음 사용 여부에 대해 최근 연구에서는 일반용 철근(SD400)의 용접이음 사용 가능성이 확인되었다[3]. 하지만 다양한 강도와 강종의 경우 용접성능의 확인이 어려운 상황임으로 본 연구에서는 현재 공급 문제로 사용이 불가능한 용접용 철근 대신 공사현장에서 많이 사용되는 철근들의 용접성능을 확인한다. 따라서 연구 범위에 해당되는 철근은 Table 2와 같다[4].

2. 철근의 모재 성능

2.1 화학성분

철근의 용접 전 모재 성능 확인을 위해 가장 먼저 화학성분시험을 KS D 1652의 스파크 방전 원자 방출 분광 분석 방법에 의해 진행하여 Table 3에 정리하였다[5]. 여기서 측정된 화학성분을 통해 식 (2)와 같은 방법으로 탄소당량(Carbon Equivalent Value, Ceq)을 확인할 수 있다. 탄소당량은 용접 시 발생하는 열영향부(Heat Affected Zone, HAZ)의 경화와 냉각 속도 결정에 중요한 역할을 한다[6]. 단, SD400과 SD500 철근은 KS 기준에서 탄소당량을 별도로 규정하고 있지 않으므로 용접용 철근의 KS 기준을 통해 확인하면 모두 0.5 이하의 값을 가지고 있는 것을 확인할 수 있다[7]. 또한 내진용 철근인 5S-22 시험편의 경우 SD500S의 KS 기준을 만족하는 것으로 확인된다.

| (2) |

2.2 기계적 성질

용접이음을 진행한 철근의 인장강도와 모재의 기계적 성질을 확인하여 용접 시 강도 변화의 비교를 위해 KS B 0802에 명시된 조건으로 KOLAS 인증기관에서 철근의 인장시험을 진행하였다[8],[9]. 인장시험편의 경우 KS B 0801에서 제시하는 2호 시험편으로 철근의 별도 가공 없이 표점거리와 물림부 길이를 준수하여 시험을 진행한다[10]. 이에 대한 시험 결과를 Table 4와 같이 정리할 수 있으며, KS 기준에서 제시하는 모재의 기계적 성질은 Table 5와 같다.

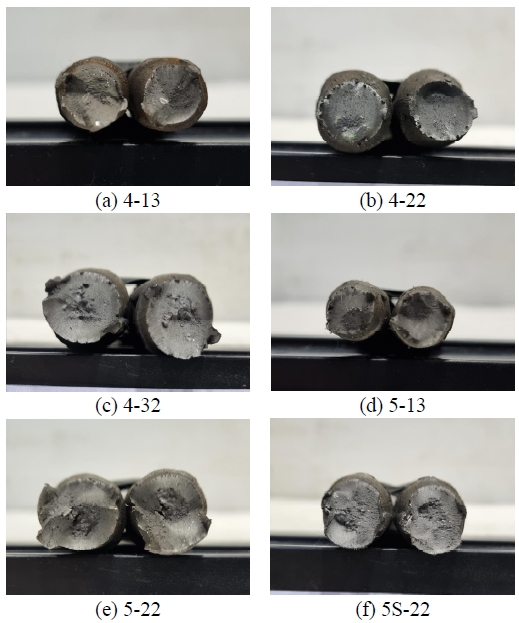

모재의 기계적 성질을 확인 한 결과 항복강도, 인장강도, 연신율 모두 KS 기준을 만족하는 것으로 확인된다. 시험 후 파단면은 Fig. 1과 같고 연성파괴 파단면을 보이고 있다. 따라서 용접 시험편의 경우 KS에서 제시하는 화학성분과 기계적 성질을 만족하는 철근을 사용하여 진행되었다.

3. 철근의 용접 성능

3.1 용접조건

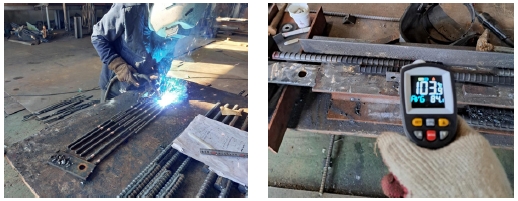

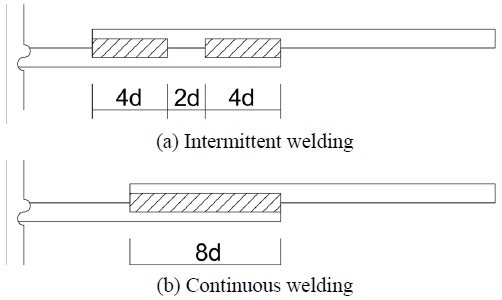

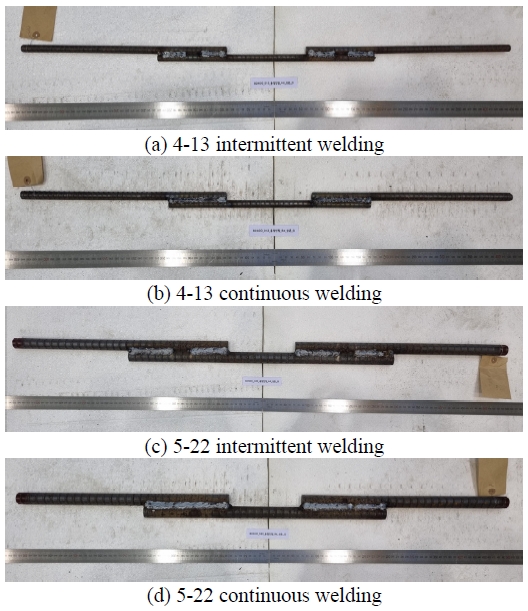

철근의 용접 성능을 확인하기 위한 용접 조건은 철근 용접 수행 경험이 있는 업체가 공사 현장에서 자주 사용되는 조건으로 진행하였으며, 용접부 인장시험편의 제작은 Fig. 2와 같이 작업되었다. 용접은 가스 금속 아크 용접(Gas Metal Arc Welding, GMAW)으로 진행하였으며, 이에 대한 용접 조건은 Table 6와 같다. 용접재료(TS : 700 MPa, 927 MPa)는 화학성분 시험을 통해 모재의 탄소당량을 확인하고 그에 맞는 용접재료의 인장강도에 맞춰서 선정하였으며, 용접 시 발생하는 온도변화를 제어하기 위해 층간온도는 250℃–300℃ 전후로 유지하였다. 또한 예열의 경우 본 연구에서 변수로 지정하였기 때문에 상온 시험편의 경우 예열을 진행하지 않으며, 예열 시험편의 온도는 Table 6에 명시된 조건으로 용접을 진행하였다. 용접 형상은 Fig. 3와 같이 구분되며, KS B ISO 17660-1에서 권장되는 단속용접(a)과 시작점지 및 종료지점을 최소한으로 줄이고 시공의 편의성을 증가시킨 연속용접(b)으로 분류된다. 이때 연속용접의 경우 단속용접과 성능을 비교하기 위해 같은 용접 길이로 진행한다.

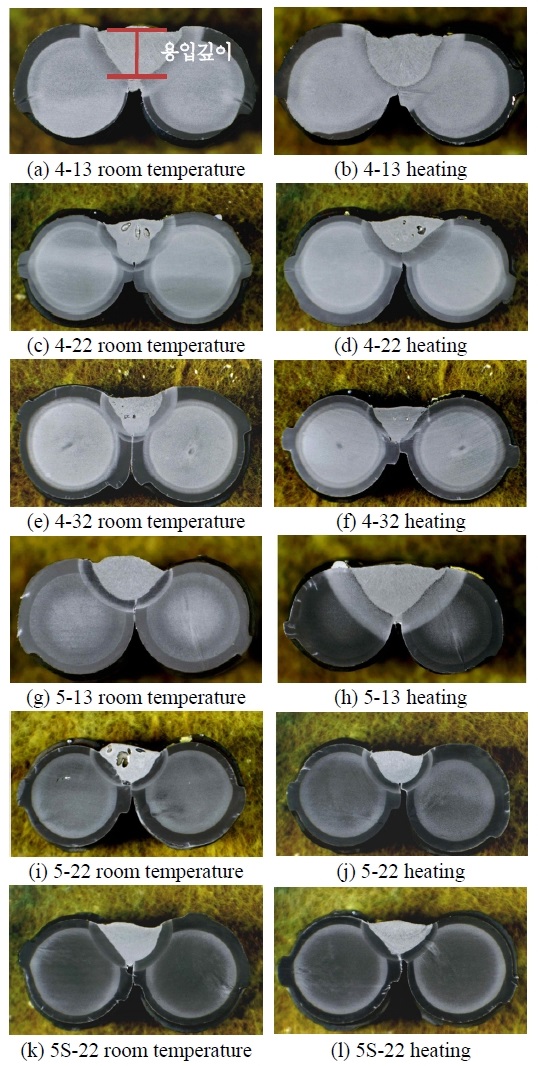

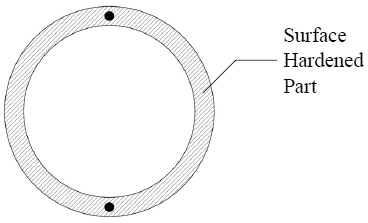

국내에서 생산되는 대부분의 철근은 열처리 제작 공정을 진행하고 있다. 따라서 열처리 공정과 용접간의 영향 및 예열 진행 후 용접을 하게 될 경우와 예열을 진행하지 않을 경우의 용착 부위의 상태를 육안으로 확인하며, 용입 깊이를 확인하기 위해 매크로 시험을 진행한다. Fig. 4는 용접부 매크로 시험 결과를 나타내며, KS B ISO 17660-1에서 제시하는 용접부 용입 깊이(0.3d)를 만족하는 것으로 확인된다.

용접부 매크로 시험 결과에 의하면 모든 시험편에서 열처리 공정에 의한 표면 경화 현상이 확인되었고 예열(200℃) 진행 여부에 따라 매크로 조직에는 큰 변화가 없는 것을 확인할 수 있다. 또한 예열을 진행한 시험편이 예열을 진행하지 않은 시험편에 비해 용접 결함의 발생 확률도 적은 것으로 확인된다.

3.2 용접부 인장성능

철근의 용접이음 형태에 따른 인장성능을 확인하기 위해 단속용접과 연속용접의 인장시험편을 제작하여 소재 인장시험과 동일한 방법으로 시험을 진행한다. 용접 길이는 Fig. 3에서 명시한 치수를 사용하며, 제작된 용접부 인장시험편의 대표적 형상은 Fig. 5와 같다.

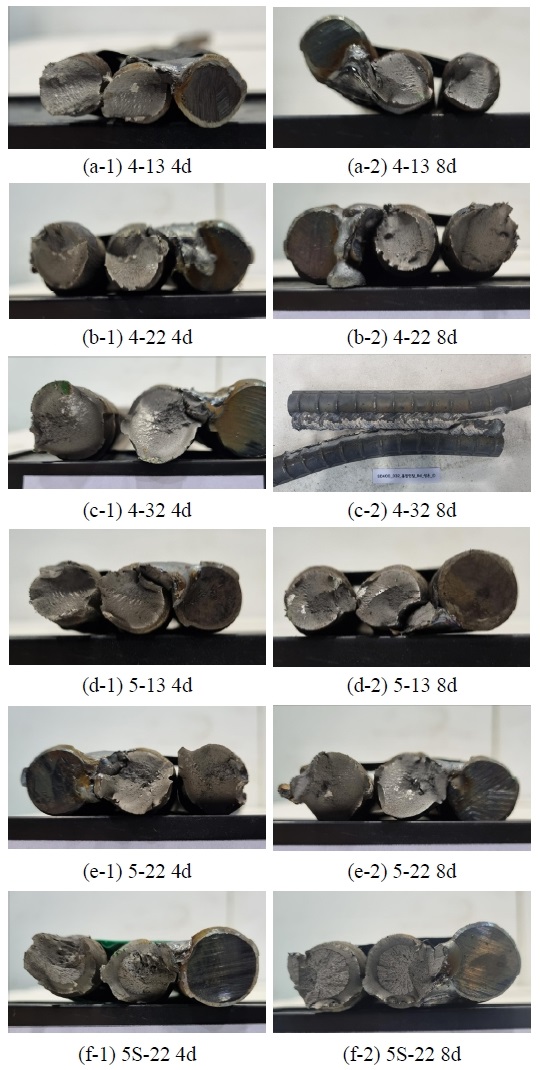

Table 7은 두 가지 형태의 용접이음(Intermittent Weld, Continuous Weld)을 진행한 인장시험과 Table 4에 명시된 모재 인장강도 결과를 나타내었다. 또한 용접부 인장시험편의 파단면은 Fig. 6와 같으며, 4-32 8d 시험편을 제외한 모든 시험편은 모재부에서 파단이 발생하였다.

일반적인 철근의 경우 용접 시 예열 여부에 따라 최대 4.8%의 차이를 보인다. 반면에 내진용 철근인 5S-22시험편의 Intermittent Welding(4d)은 예열을 진행 시 7.9%의 인장성능이 증가되며, Continuous Welding(8d)의 경우에도 예열을 진행할 때 인장성능이 7.4% 증가된 것으로 확인된다. 이는 5S-22 철근의 경우 탄소당량(Ceq)이 비교적 높기 때문에 예열을 진행 시 용접 성능이 향상된 것으로 판단된다. 따라서 탄소당량이 높은 철근의 경우 예열 후 용접을 진행하는 것이 인장성능에는 유리한 것으로 보인다.

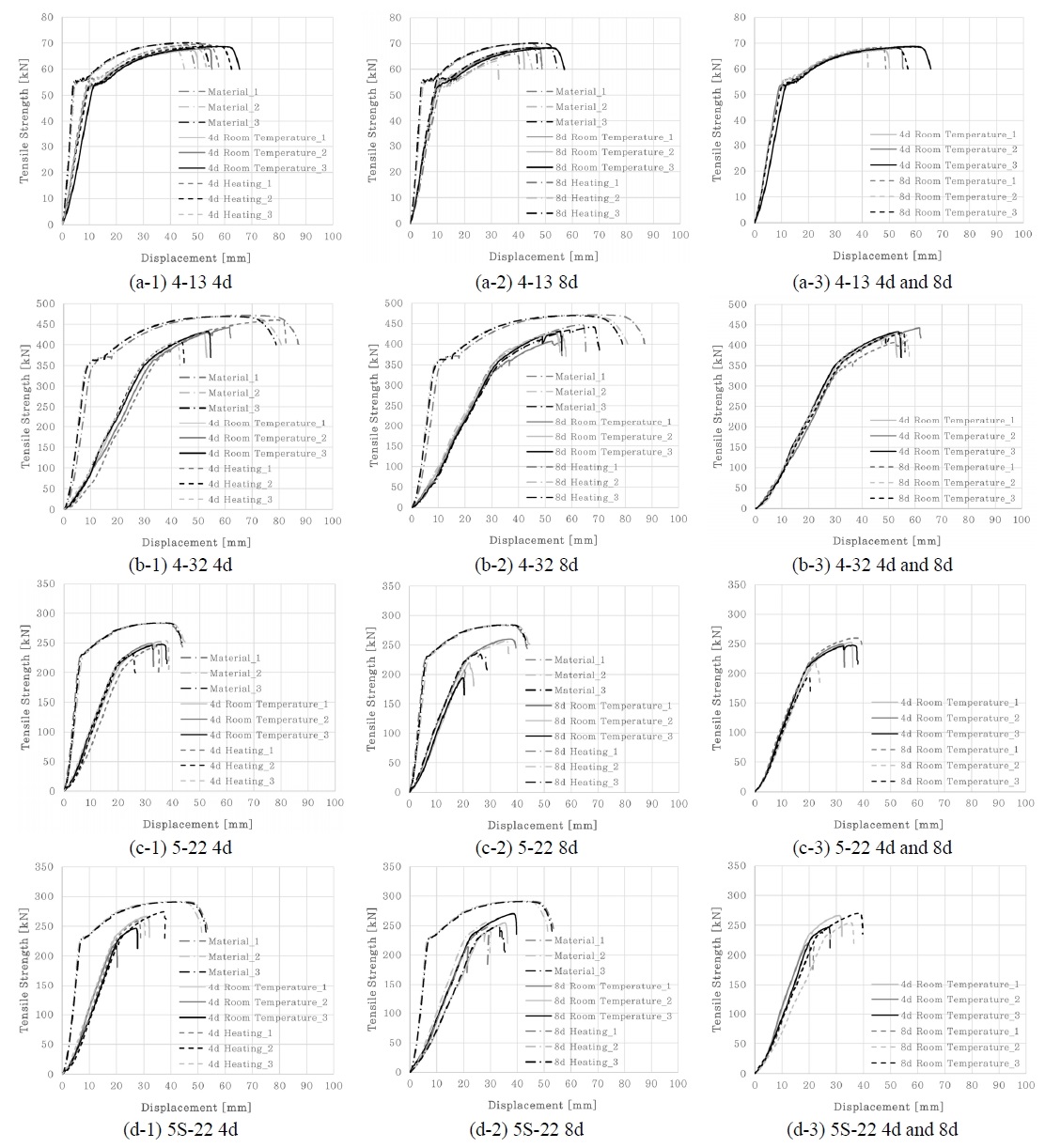

Intermittent Welding과 Continuous Welding을 예열 할 경우 -3.3%–+5.4%의 인장성능 차이를 보인다. 또한 상온 시험편을 비교할 경우 Continuous Welding보다는Intermittent Welding이 비교적 높은 결과를 보이며, 5-22 시험편에서 Intermittent Welding이 10.1%의 높은 결과가 나타난다. 이를 분석하기 위해 하중-변위 곡선을 확인할 필요가 있으며, 일부 시험편(4-13, 4-32, 5-22, 5S-22)의 하중-변위 곡선을 Fig. 7과 같이 정리한다.

Fig. 7에 의하면 5-22 시험편과 5S-22 시험편의 경우 일부 시험편에서 취성파단이 발생한 것으로 확인된다. 따라서 취성파단의 발생 유무를 확인하기 위해 Table 8과 같이 정리하였다. 이에 의하면 5-22의 경우 Continuous Welding의 상온 시험편 2개, 예열 시험편 1개에서 취성파단이 발생한 것으로 확인되며, 5S-22의 경우 상온과 예열 시험편에서 각각 1개씩 취성파단이 발생하였다.

Table 7에 의하면 5-22 상온 시험편에서 Intermittent Welding과 Continuous Welding의 성능 차이는 10.1%로 나타난다. 그 이유는 Continuous Welding에서 2개의 시험편이 취성파단된 것으로 확인되며, Intermittent Welding에서는 모든 시험편이 소성영역까지 도달하였기 때문에 인장강도 차이가 발생한 것으로 보인다. 추가적으로 5-22 예열 시험편의 Continuous Welding과 5S-22 상온 시험편의 Intermittent Welding에서 취성파단이 발생한 것으로 확인되며, 이에 대한 원인 분석이 필요할 것으로 생각된다.

또한 Fig. 7에 의하면 용접을 진행할 경우 예열여부와 용접이음 형상에 관련 없이 초기강성이 모재에 비해 감소한 것을 확인 할 수 있다. 따라서 Table 9은 탄성영역에서 선형회귀분석을 진행하여 모재와 용접의 초기강성을 비교한 결과이며, 용접을 진행하게 되면 44.74%–72.49% 초기강성이 감소된 것으로 확인된다.

Table 7과 Fig. 7에 의하면 예열의 진행 여부와 상관없이 용접 후 인장성능은 모재의 인장성능보다 감소하는 것으로 확인된다. Intermittent Welding은 5S-22 시험편에서 최대 15.9% 감소되며, Continuous Welding은 5-22 시험편에서 최대 20.6% 감소된다. 따라서 용접 후 인장성능 감소 원인에 대해 확인 할 필요가 있다.

KDS 14 20 50에서는 철근의 용접이음 설계조건을 1.25 fy로 규정하고 있으며, Continuous Welding의 사용 가능 여부를 확인하기 위해 설계조건과 비교가 필요하다. 이에 의하면 5-13 예열 시험편의 Continuous Welding 인장강도와 설계조건은 0.6%의 차이를 보이며, 5-22 상온 시험편의 Continuous Welding 인장강도와 설계조건은 7.2%의 차이로 설계 조건에 만족하지 않은 것으로 확인된다. 따라서 SD500 철근에서도 사용할 수 있는 Continuous Welding 상세의 제안이 필요하다.

3.3 인장성능 감소에 대한 원인분석

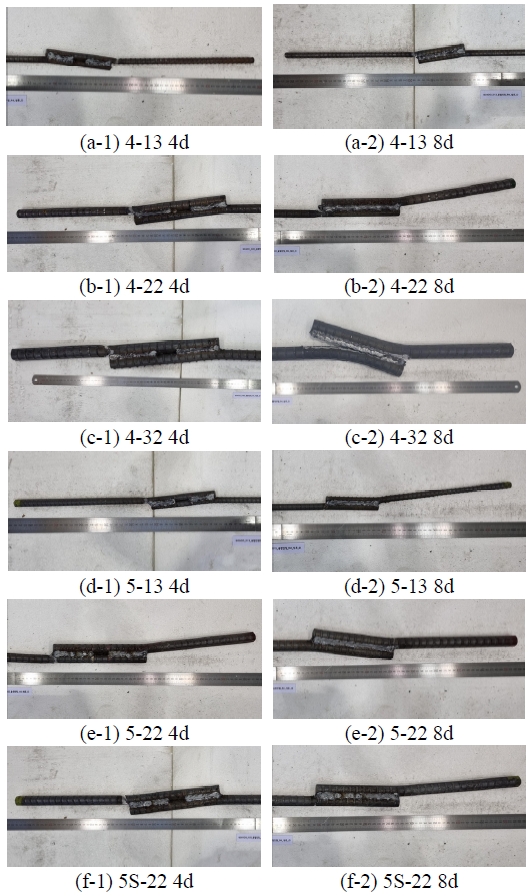

용접을 진행할 경우 인장성능이 모재에 비해 감소되는 원인을 파악하기 위해선 시험편의 파단 형상을 확인하여야 한다. Fig. 8에서 용접을 진행한 시험편의 파단 위치를 확인할 수 있으며, 4-32 시험편을 제외하고는 용접이 끝나는 지점에서 파괴된 것으로 나타난다.

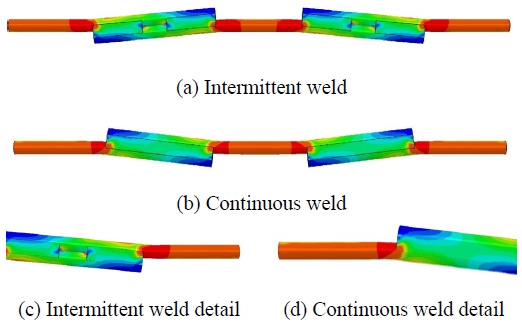

용접부 인장시험편의 파단 위치를 통해 인장성능 감소 요인을 크게 3가지로 생각할 수 있다. 첫 번째는 용접한 철근의 형상 때문에 응력집중이 발생하여 모재 인장강도에 도달하지 못할 경우이다. Fig. 9은 유한요소해석을 통해 철근의 용접이음 형상에 따른 응력집중을 나타내며, 시험편의 파단면과 유사한 위치에서 응력이 가장 큰 것을 확인할 수 있다.

두 번째는 용접 후 냉각되는 과정에서 수축이 발생하면서 용접 끝부분에 잔류응력이 발생할 경우이다. 이럴 경우 발생하는 잔류응력은 단면 전체에 작용하는 것이 아닌 단면에 아주 작은 일부에서만 발생하기 때문에 가능성이 낮다.

세 번째는 용접의 시작지점과 종료지점에서 발생하는 용접 결함으로 인해 인장강도가 감소하는 경우이지만 용접 결함이 발생하였으면 용접부가 파단 될 가능성이 높다. 대부분의 시험편은 Fig. 8과 같이 용접 시작 지점인 모재부에서 파단된 것으로 확인되며, 결함으로 인한 강도 감소는 가능성이 낮다고 생각된다.

따라서 유한요소해석결과와 시험편의 파단 위치를 비교하였을 때, 응력집중으로 인한 강도 감소가 발생한 것으로 보인다.

Table 8에 의하면 5-22와 5S-22 시험편에서 취성파단이 발생한 것을 확인할 수 있으며, 모재에 비해 인장강도 감소 원인으로 용접 시 발생하는 조기 파단의 영향일 수도 있다. 따라서 본 연구에서는 취성파단의 원인을 2가지 경우로 생각해 보았다.

첫 번째는 탄소당량의 영향으로 인해 용접성능이 감소한 경우이다. 탄소당량이 높을 때 예열을 진행하면 용접성이 향상된다. Table 3에 의하면 탄소당량이 비교적 높은 시험편은 5S-22와 5-22 시험편이며, 두 시험편은 상온에 비해 예열에서 취성파단 발생이 적은 것으로 확인된다. 하지만 5S-22 시험편은 KS 기준에서 제안하는 탄소당량 기준을 만족하고 있으며, 5-22 시험편은 탄소당량 기준 값을 별도로 제안하고 있지 않기 때문에 탄소당량에 의한 가능성은 낮은 것으로 확인된다.

두 번째는 모재의 표면 경화 조직 경도 값에 따른 영향이다[11]. 이를 확인하기 위해 Fig. 10과 같은 위치에서 KS B 0811에 명시된 방법으로 경도시험을 진행하며, Table 10은 측정된 모재의 표면 경도 값의 평균을 나타낸다[12]. Table 10에 의하면 5-22와 5S-22 시험편의 표면 경화조직 경도 값은 다른 시험편에 비해 비교적 높은 것으로 확인된다. 모재의 경도가 높아짐에 따라 표면 경화 조직의 영향이 커지며, 용접 후 발생하는 다양한 요인(열, 냉각속도)으로 인해 경화 조직의 변화가 발생하여 탄성영역에서 파단되었을 가능성이 있다. 따라서 모재의 경도 값이 용접 후 미치는 영향에 대한 추가적인 연구가 필요할 것으로 보인다.

3.4 철근의 연속용접 이음 사용 가능여부 검토

용접부 철근의 인장성능을 확인하였을 때, 모든 시험편이 모재 인장강도 보다 낮은 것으로 확인되지만 KDS에서 요구하는 1.25 fy를 설계 시 파단으로 가정하기 때문에 이 기준의 만족 여부를 고려하여 Continuous Welding의 사용 가능성을 검토한다.

본 연구에서 사용한 철근의 범위를 고려할 때, SD400 철근의 경우 D13–D32까지는 이음 시 Continuous Welding으로 용접이 가능할 것이라 기대된다. 단, SD500의 경우 KDS 설계 기준에서 요구하는 파단강도를 만족하지 못하는 것으로 확인되며, 취성파단이 발생하는 것을 고려할 때 Continuous Welding을 사용하여 용접이음을 진행하기는 어려울 것으로 보인다. 또한 내진용 철근의 사용 여부는 본 연구 범위에서 판단이 어려움으로 추가적인 연구를 통해 확인할 필요가 있을 것이라 생각된다.

4. 결 론

본 연구에서는 철근의 용접이음의 2가지 형태(단속용접, 연속용접)에 대한 인장성능을 분석하였으며, 예열의 여부가 용접부 인장성능에 미치는 영향을 확인하였다. 이에 따라 아래와 같은 결론을 얻었다.

- (1) 일반적인 철근에서는 예열여부에 따라 유의미한 차이가 발생하지 않는 것으로 확인되지만 내진용 철근의 경우 탄소당량이 높으므로 예열을 진행할 때 인장성능이 증가하는 것으로 보인다.

- (2) 상온에서 용접 시 단속용접(Intermittent Weld)이 연속용접(Continuous Weld)보다 인장강도가 비교적 높은 것으로 확인된다. 이는 Continuous Welding에서 비교적 많은 취성파단이 발생하였기 때문이며, 용접 시 경화 조직의 변화가 발생하여 인장성능에 영향을 준 것으로 생각된다. 또한 Continuous Welding이 경화 조직 변화의 영향을 더 크게 받는 것으로 보인다.

- (3) 예열의 여부와 상관없이 Intermittent Welding과 Continuous Welding 모두 모재에 비해 인장성능이 낮은 것으로 확인되며, 이는 용접 시 형상에 의한 응력집중 때문일 것으로 보인다.

- (4) KS B ISO 17660-1에서 권장하는 용접 상세와 동일한 용접 길이로 연속용접을 사용하기 위해서는 본 연구 범위에서 확인된 철근(SD400 D13–D32)을 사용할 수 있을 것으로 생각된다. 하지만 그 외에 철근에서도 사용하기 위해서는 Continuous Welding의 추가적인 상세를 제안할 할 필요가 있을 것으로 판단된다.

기 호(Notation)

| db : | Nominal Diameter |

| fy : | Yield Strength of Reinforcing Bar |

| λ : | Factor for Lightweight Concrete |

| fck : | Compressive Strength of Concrete |

| C : | Carbon |

| Mn : | Manganese |

| Cr : | Chromium |

| V : | Vanadium |

| Mo : | Molybdenum |

| Cu : | Copper |

| Ni : | Nickel |

Acknowledgments

이 연구는 한국연구재단 연구비지원에 의하여 수행된 연구결과의 일부이다(NRF-2021R1F1A1062650). 이에 논문의 저자들은 감사의 말씀을 전한다.

References

- MOLIT (Ministry of Land, Infrastructure and Transport) (2022) Concrete Structural Reinforcement Bar Detailed Design Standards, KDS 14 20 50 : 2022, MOLIT, Korea (in Korean).

- Korean Agency for Technology and Standards (2017) Welding — Welding of Reinforcing Steel — Part 1: Load-bearing Welded Joints, KS B ISO 17660-1:2006, Korean Standards Association (in Korean).

- Park, W.-T., and Chun, K.-S. (2018). Tensile Test for Lap Welded Joints of Rebars(SD400), Journal of the Korea Academia-Industrial Cooperation Society, KAIS, Vol.19, No.5, pp.570-576 (in Korean).

-

Kim, M.-G., Chun, S., Sim, H.-J., Chun, K.-S., and Lee, J.-H. (2017). Strength Evaluation of Welded Lap Splices of 19 and 29 mm Normal Reinforcing Steel Bars, Journal of the Korea Concrete Institute, KCI, Vol.29, No.5, pp.505-513 (in Korean).

[https://doi.org/10.4334/JKCI.2017.29.5.505]

- Korean Agency for Technology and Standards (2022) Iron and Steel — Method for Spark Discharge Atomic Emission Spectrometric Analysis, KS D 1652:2022, Korean Standards Association (in Korean).

-

Kim, H.D., Choi, B.J., Kim, S.S., Kim, C.H., and Oh, Y.S. (2011). Material Properties of 400MPa Grade Hot Rolled H-beam(SHN400) for Building Structure, Journal of Korean Society of Steel Construction, KSSC, Vol.23, No.4, pp.515-522 (in Korean).

[https://doi.org/10.7781/kjoss.2012.24.1.129]

- Korean Agency for Technology and Standards (2021) Steel Bars for Concrete Reinforcement, KS D 3504:2021, Korean Standards Association (in Korean).

- Korean Agency for Technology and Standards (2003) Method of Tensile Test for Metallic Materials, KS B 0802:2003, Korean Standards Association (in Korean).

-

Choi, J.Y., Yeo, D.J., Kim, H.D., Chung, J.H., and Yang, J.G. (2023) Study on the Material and Welding of 420 MPa Class Seismic and Fire Resistance H-Shape Steel Beam Section, Journal of Korean Society of Steel Construction, KSSC, Vol.35, No.5, pp.261-271 (in Korean).

[https://doi.org/10.7781/kjoss.2023.35.5.261]

- Korean Agency for Technology and Standards (2017) Test Pieces for Tensile Test for Metallic Materials, KS B 0801:2007, Korean Standards Association (in Korean).

-

Choi, Y.H., and Kim, S.S. (2017). A Study for the Weldability and Welded Joint Performance on the SAW of HSA800 Steel, Journal of Korean Society of Steel Construction, KSSC, Vol.29, No.1, pp.37-48 (in Korean).

[https://doi.org/10.7781/kjoss.2017.29.1.037]

- Korean Agency for Technology and Standards (2023) Metallic Meterials — Vickers Hardeness Test — Part 1: Test Method, KS B 0811:2003, Korean Standards Association (in Korean).