시간-등가 방법을 이용한 필로티 구조물의 차량화재에 대한 공간온도평가

Copyright © 2024 by Korean Society of Steel Construction

초록

본 연구에서는 차량화재의 노출된 필로티건축물의 CFRP기둥을 대상으로 표준화재와 차량화재의 크기를 비교하기 위하여 FDS-ABAQUS Coupling을 이용한 열해석을 진행하였다. 열해석 모델은 INS-10mm 모델과 , Non-INS 모델로 평가를 진행하였다. 이후 차량화재와 표준화재의 크기를 비교하였고, 표준화재를 이용한 성능기반 내화설계를 진행하기 위하여 시간-등가방법 중, 등가면적개념, 최대온도 개념을 이용하여 등가노출시간을 구하였다. 등가 노출 시간은 우선적으로 파괴기준이 명확한 부재 FRP와 철근을 대상으로 비교하였으며, FRP는 60분, 철근은 75분으로 등가시간이 나타났다. 이는 표준화재를 60분, 75분동안 화재를 노출시킬 경우 차량화재의 노출된 것과 동일한 값을 얻을 수 있는 것으로 판단된다. 정확한 등가노출시간을 구하기 위해서는 등가에너지개념 및 최소강도개념을 이용하여 등가노출시간을 구한 뒤 시간-등가 방법들 간의 비교를 진행하여 효율적인 시간-등가방법을 찾는 것이 중요하다고 판단된다.

Abstract

This study presents a thermal analysis conducted using FDS-ABAQUS coupling to assess the effect of vehicle fire compared to a standard fire on exposed CFRP columns of a piloti structure. The thermal analysis model was evaluated with a 10mm insulation model and a non-insulation model. Subsequently, the temperature effects of the vehicle fire and standard fire were compared. To conduct performance-based fire-resistant design using the standard fire, equivalent exposure times were determined using the time-equivalent method, employing the concepts of equivalent exposure area and maximum temperature. The equivalent exposure times were initially compared for FRP and steel reinforcement, both of which have clear failure criteria. The equivalent exposure time for FRP was found to be 60 minutes, while for steel reinforcement, it was 75 minutes. This suggests that exposing the standard fire for 60 or 75 minutes would yield equivalent results to those observed in a vehicle fire. To accurately determine equivalent exposure times, it is crucial to use the concepts of equivalent energy and minimum strength to calculate the equivalent exposure times and then compare various time-equivalent methods to find an efficient approach.

Keywords:

Piloti structure, Standard fire, Vehicle fire, FDS-ABAQUS coupling, Heat transfer analysis, Time-equivalence키워드:

필로티 건축물, 표준화재, fds-abaqus 커플링, 화재해석, 열 전달 해석, 시간-등가방법1. 서 론

건축구조물은 바람, 지진, 화재와 같은 자연적 또는 인위적인 요인에 의해 건물이 손상되거나, 붕괴 될 위험을 가지고 있다. 또한 화재는 지진이나, 바람과 같은 큰 하중을 생성하여 건물의 피해를 줄 수 있는 것과 달리 건물에 대한 지속 불가능한 손상을 입혀 구조물의 강도를 감소시키는 큰 위험을 가지고 있다[1],[2]. 이러한 화재 발생으로 인한 건축구조물의 피해를 예방하기 위해 화재 크기를 예측하고 계산하여 내화설계를 진행한다. 현재 국내·외에서는 표준화재곡선 ASTM E119, ISO834와 유로코드 등의 내화설계기준을 사용하고있다[3]-[6]. 하지만 내화설계기준에 사용되는 표준화재는 실제 화재와 비교하였을 경우 많은 차이가 나타난다. 표준화재는 시간이 지날수록 화재의 크기가 계속 증가하거나 유지되는 형태의 곡선을 나타내고, 실제 화재는 일정 시간이 지나면 화재의 크기가 줄어드는 형태의 곡선을 가지고 있어, 실제화재와 표준화재를 직접적으로 비교하는 것은 어렵다고 판단된다[7]. 따라서 표준화재와 조건에 따른 실제 화재를 비교하기 위해 시간-등가 방법을 이용한 등가 노출 시간을 통해 화재의 크기를 비교하는 연구가 진행되고 있다[1],[2].

표준화재와 실제화재를 비교하기 위해 현재 국내에서 주차의 편리성 및 오픈 공간의 효율적인 활용을 위해 많이 사용되어지고 있는 필로티 건축물을 대상으로 진행하였다[8]. 또한 필로티 건축구조물은 구조 특성상 내진에 취약하다는 단점을 가지고 있기 때문에 기둥에 대한 내진 보강이 필요하기에 내진 보강방법 중 하나인 Carbon Fiber ReinForced Plastics, (CFRP)를 통한 내진 보강된 기둥을 대상으로 열해석을 진행하였다[9]. 따라서 본 연구에서는 CFRP 보강된 필로티 건축물의 기둥을 대상으로 화재 발생시 화재가 기둥의 미치는 영향을 분석하기 위하여 표준화재 및 실제 화재를 비교하기 위하여 시간-등가 방법을 이용하여 등가 시간을 계산 후 실제 화재를 통한 표준화재 분석과 필로티 건축물 기둥의 내화성능 평가를 진행하고자 한다.

CFRP 보강된 필로티 건축구조물의 기둥을 대상으로 실제화재 및 차량화재의 크기를 비교 후 열해석 평가를 진행하기 위해 다음과 같이 진행하였다. 먼저 필로티 건축구조물 기둥의 차량화재의 크기에 대한 평가를 진행하기 위하여 차량에서 발생한 화재를 화재모델로 선정 후 차량화재 실험을 Kim[10]과 같이 진행하였다. 또한 실험내용을 기반으로 Fire Dynamic Simulator, (FDS)를 이용하여 화재해석을 진행하였다[11]. 화재해석 이후 실험온도 결과 및 해석 온도 결과를 비교하여 검증을 진행하였다. 이후 ABAQUS[12]를 이용하여 표준화재에 대한 열해석을 진행하였으며, 추가로 FDS 화재해석 데이터를 통해 열해석을 추가로 진행하였다. 이때, FDS2FEM Tool을 이용하여 ABAQUS와 FDS의 Coupling 해석을 진행하였다[13]. 진행된 열해석을 통하여 차량화재와 표준화재의 화재크기를 비교 분석하였다.

2. 화재모델 평가방법

2.1 기존 화재모델 평가

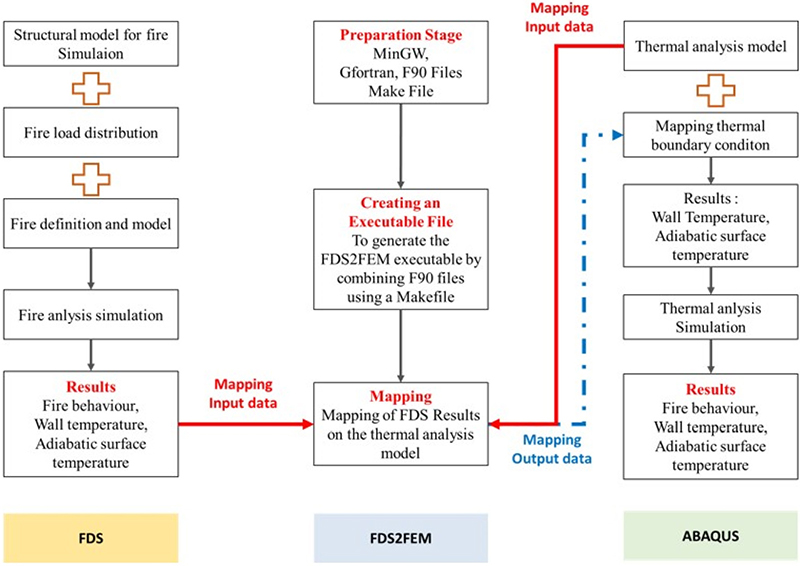

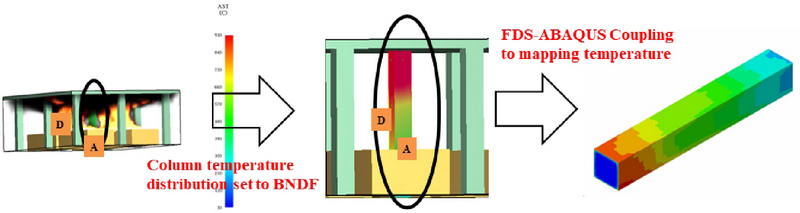

본 연구를 진행하기에 앞서 기존 문헌을 통해 차량화재 해석 방법 대한 분석을 진행하였다. Fettah[14]와 Zhao[15]는 차량화재실험 검증을 위하여 차량의 크기, HRR 크기를 변수로 이용하여 차량화재 실험을 진행 후 화재해석을 통한 검증을 진행하였고, 이를 통하여 화재시나리오에 기반한 설계 방법론을 개발하여 구조물에 적절한 내화성능기준을 평가하였다. 또한 Lee[8], Park[16]은 실제 실험 기반으로 FDS를 이용하여 화재해석을 통한 검증을 진행한 건축구조물에 내화성능평가를 진행하였다. Hwang[17], Lim[18], Kim[19]은 유한요소해석 프로그램인 ABAQUS를 이용한 열전달 해석 및 열응력 해석을 통하여 기둥의 내화성능 및 강도평가를 진행하였다. Paajanen[13]은 화재시나리오에 열-구조 분석을 진해하기 위해 FDS와 ABAQUS를 이용한 열-응력 평가방법을 개발하였다. 해당 방법은 FDS2FEM을 이용하여 FDS 해석 온도데이터를 FEM으로 전송하여 열-응력 평가를 진행한다. 본 연구에서는 FDS-ABAQUS간의 데이터전송을 통한 열해석을 진행하였으며, 전체적인 과정은 Fig. 1과 같다.

2.2 차량 화재기반 내화성능평가

차량화재의 노출된 필로티 건축물의 기둥을 대상으로 화재에 대한 온도평가를 진행하기 위하여 CFRP 보강된 필로티 건축물을 대상으로 선정 후에 FDS 및 ABAQUS를 통한 열해석을 진행하였다. FDS를 통한 화재해석으로 화재의 크기에 따른 기둥의 표면의 온도와 FDS 화재해석 데이터를 기반으로한 열응력 해석을 통하여 기둥 내부의 온도를 파악하였다. 진행한 열해석 평가모델로는 INS 모델로 Sprayed-Fire-resistive Material (SFRM), Non-Insulation 두 개의 모델을 대상으로 진행하였으며, 이때, SFRM의 기본적인 내화성능을 알아보기 위하여 10 mm 두께를 사용하였다. 기둥의 내화성능평가는 국내·외 기준을 참조하여 평가를 진행하였다. FRP 부재의 내화성능파괴기준으로는 Bisby[20],[21], Cree[22]을 참조하였으며, 파괴기준으로는 유리전이 온도 71 ℃, FRP 시트 표면온도 450 ℃이다. FRP 온도가 71 ℃에 도달하면 유리상태에서 고무상태로 변화하는 성질을 이용하여 평가를 진행하며, 유리전이온도 이상으로 가열하면 파괴된 것으로 간주하며, 시트에 표면온도가 450 ℃에 도달하면 파괴한 것으로 간주한다. 또한 철근의 파괴기준은 ASTM E119-22의 설계기준을 토대로 평가를 진행하였으며, 철근의 온도는 593 ℃를 초과하면 파괴된 것으로 간주하여 내화성능평가를 진행하였다.

2.3 시간-등가 평가방법

시간-등가 평가방법은 실제화재와 표준화재가 가지고 있는 화재의 크기를 비교하기 위하여 사용되는 평가방법을 의미하며, 시간-등가 평가방법에는 등가면적방법, 최대온도방법, 최소강도 방법, 등가 에너지 방법 등이 있다. 등가 면적개념은 Ingberg에 의해 제안된 방법으로 특정기준 온도 위에서 곡선아래의 면적들이 동일하다면 두 화재는 동일한 가혹도를 가지고 있다고 간주하며, 최대온도 개념은 Law, Pettersson 등에 의해 개발된 방법으로 구획화재의 최고온도와 동일한 온도에 도달할 것같은 표준화재에 노출시간개념을 정의하고, 최소하중개념은 하중 용량에 기초하여 최소지지하중과 동일한 하중을 견디는 표준화재에 노출시간을 구하는 것을 의미한다[1],[2]. 본 연구에서는 등가면적방법과 최대온도개념을 이용하여 차량 화재와 표준화재간에 등가화재노출시간을 구하여 내화성능평가를 진행하고자 한다.

3. 화재모델 해석

3.1 화재 시나리오

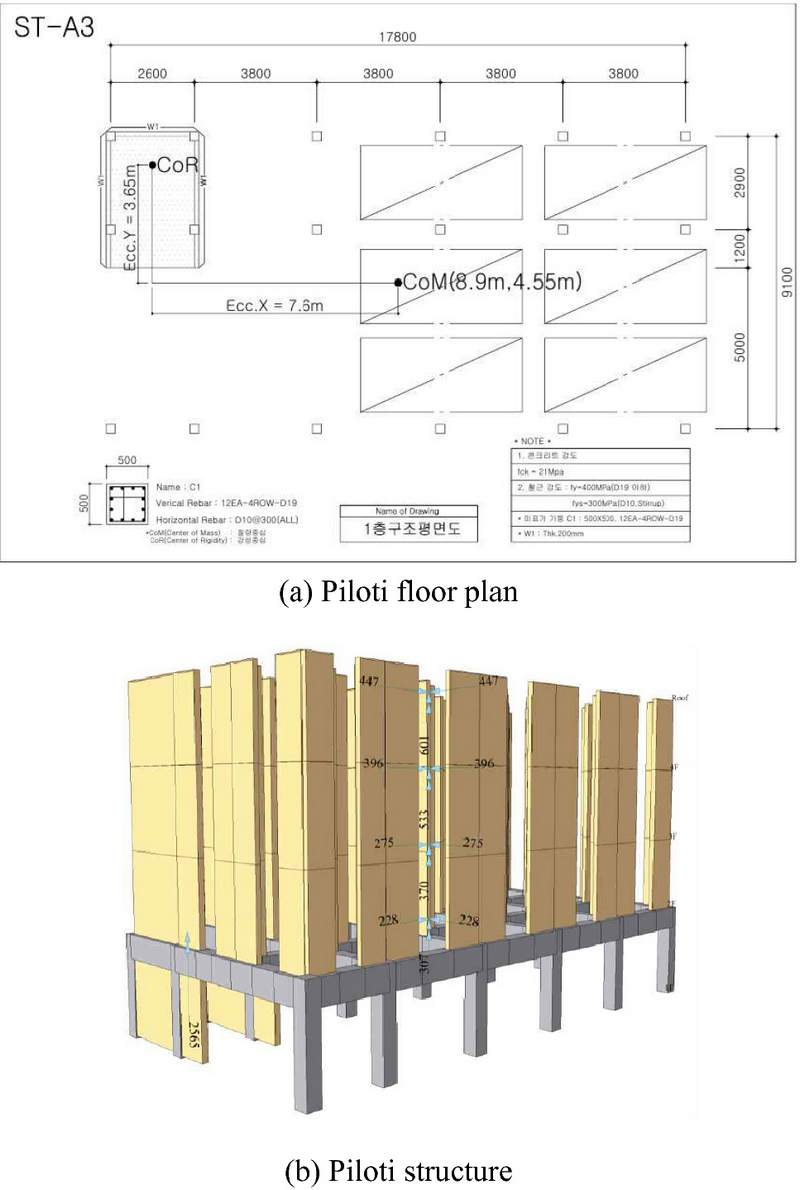

차량화재에 노출된 필로티 건축구조물의 CFRP 기둥을 대상으로 화재해석을 진행하기 위하여 Kim[23]의 필로티 기둥을 대상으로 평가를 진행하였다. 전체적인 화재해석은 대상 건축물의 화재해석과 화재해석 온도를 이용한 열해석 순서로 진행하였다. 먼저 화재해석을 위한 건축구조물 대상으로 필로티 건축구조물을 참고하였으며, 필로티 구조물의 평면은 Fig. 2와 같다. 또한 화재 해석을 위해 사용된 변수로는 차량의 배치, Heat Rate Release, (HRR)의 크기, 차량의 대수 등을 고려하여 해석을 진행하였으며, 본 연구에서는 기둥 중심 차량배치, 차량 4대, 최대 HRR 10,448 kW 값을 이용[14]하였으며, 차량화재 시나리오 11.4 m × 7.3 m × 3.4 m 크기로 설정하였고, Mesh size는 0.1 m로 진행하였다. 전체적인 FDS 화재시나리오 입력값은 Table 1과 같다.

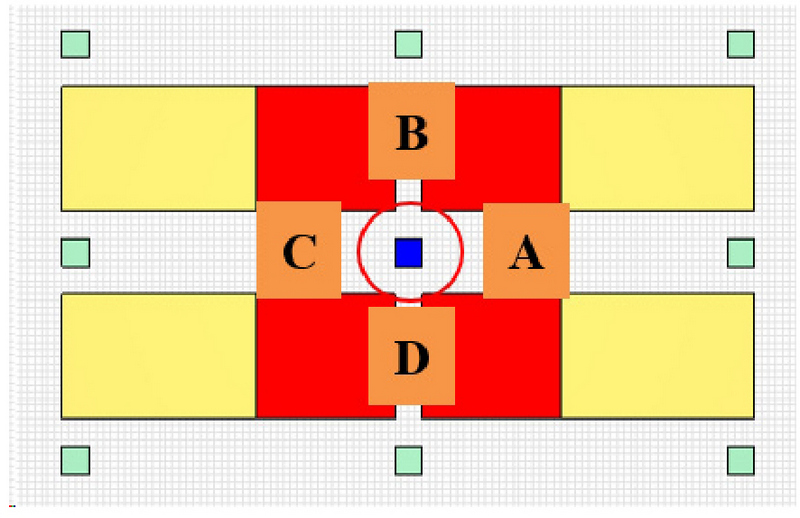

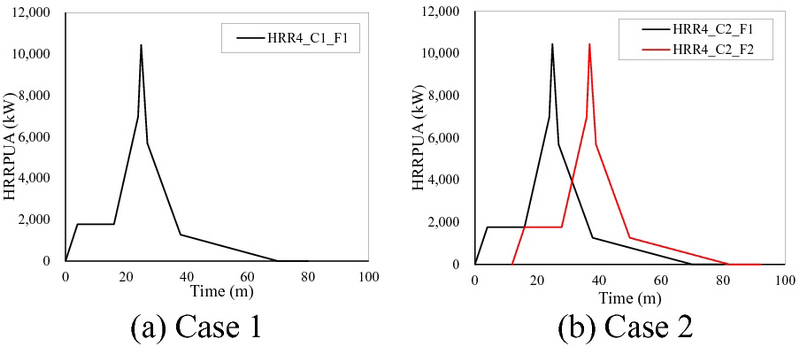

Fig. 3는 차량배치 및 기둥 단면에 따른 온도측정 위치를의미하며, A~D 단면 각 1 m–3 m까지 1 m 간격으로 온도측정을 진행하였다. Fig. 4는 입력한 HRR의 크기를 의미하며, 차량 4대의 순차적인 화재를 표현하기 위하여, 화재를 2번에 걸쳐서 진행되도록 표현하였다.

3.2 FDS를 통한 차량 화재 해석

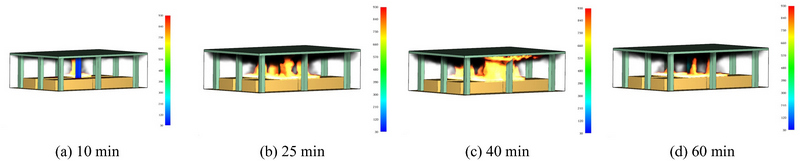

차량화재 해석은 앞서 설명한 화재시나리오 계획대로 필로티 건축구조물 기둥에 차량 4대의 차량 화재를 일으켜 해석을 진행하였다. 첫 번째 화재 발생 후 12분 후에 두 번째 화재가 발생하였으며, 총 화재시간은 92분 동안 진행하였다. FDS 전체적인 화재해석 시물레이션은 Fig. 5와 같다.

3.3 커플링을 통한 열 해석

차량화재 해석모델 온도데이터를 이용하여 기둥 내부에 대한 온도평가를 진행하기 위해 ABAQUS를 사용하여 열해석을 진행하였다. ABQUS로는 FDS와 동일한 기둥사이즈(400 mm × 400 mm)로 모델링을 진행하였으며, 열해석에 사용된 기둥의 물성치는 Table 3와 같다.

FDS에서 화재해석 온도데이터를 FDS2FEM을 이용하여 ABAQUS 모델로 가져오는 과정은 아래와 같이 진행된다.

먼저 Coupling method를 이용하기 위하여 GFortran언어를 기반으로 환경을 구축한다. 이후 FDS 모델링을 진행한다. 이때, FDS 프로그램에서 추출하고자 하는 구조물의 대상을 선택하여 BNDF 설정을 진행한 후, 추출하고자 하는 온도의 종류 설정을 진행한다. 본 FDS 해석에서는 Wall Temperature, ADIABATIC Surface Temperature를 설정하였다. 이후 FDS 해석을 진행 후 ABAQUS에서 FDS와 동일한 크기로 모델링을 진행한다. 이후 FDS 화재해석이 완료되면 앞서 구축한 FDS2FEM을 이용하여 온도데이터를 가져온다. 이때, 열 해석은 Concentrated film condition, Concentrated radation to ambient로 설정되어 해석이 진행된다. 이와 같은 방법으로 차량화재 열해석과, 표준화재 열해석을 진행하여 비교 분석하였다.

Fig. 6은 FDS-ABAQUS Coupling의 단계를 간단하게 시물레이션으로 나타낸 것으로, 해석과 같이 설정된 대상의 온도만을 측정하여 가져올 수 있다. 이와같은 방법으로 FDS를 통한 차량화재 온도데이터를 ABAQUS로 가져온 뒤 열응력 해석을 진행하였으며, 열응력 해석모델은 차량화재, 표준화재를 대상으로 INS-10 mm, Non-INS에 대하여 진행하였다.

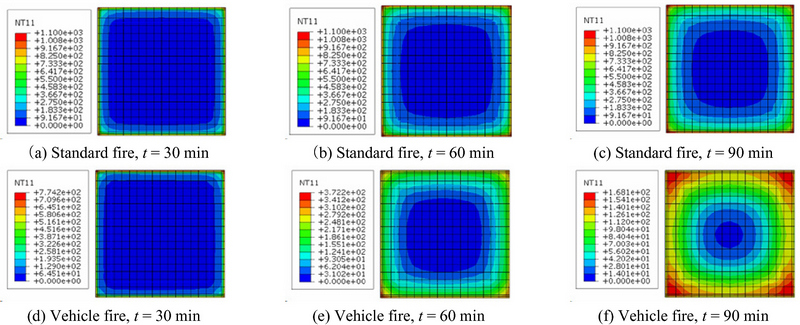

Fig. 7은 시간에 따른 차량화재와 표준화재의 표면온도 및 내부온도 비교를 진행하였다. (a)~(c)는 표준화재에 온도곡선을 나타내며, 표준화재는 4시간동안 해석을 진행하였으나, 차량화재와의 비교를 진행하기 위하여 90분까지의 온도를 비교하였다. 표준화재는 30분–90분동안 최대온도가 약 1,100 ℃로 나타났다. 그에 반에 차량화재는 30분에 약770 ℃, 60분에 약 370 ℃, 90분에 약 170 ℃로 나타냈으며, 이는 차량화재는 일정한 시간이 지날수록 화재의 크기가 약해지는 것을 의미한다.

Numerical comparison of cross-sectional temperatures for vehicle and standard fires at mid-height of column

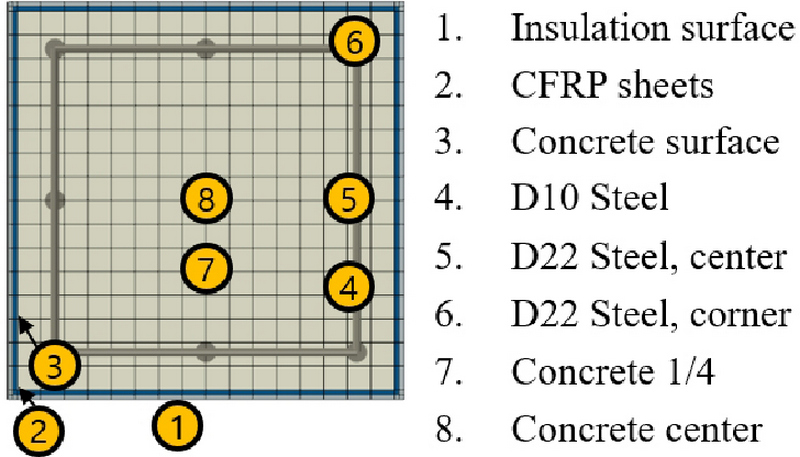

Fig. 8은 열해석을 진행하기 위하여 ABAQUS에서 진행한 CFRP 기둥이 단면을 나타내며, 부재별로 측정한 온도의 위치를 나타낸다. 온도 측정지점은 INS 표면, CFRP, 콘크리트 표면, D10 철근, D22 철근 중앙지점, D22철근 외각지점, 콘크리트 표면으로부터 중심까지의 거리 100 mm, 200 mm에 해당하는 지점에 온도를 측정하였다.

3.4 해석 결과 및 분석

차량화재 및 표준화재에 노출된 필로티 건축물의 CFRP기둥을 대상으로 열해석을 진행하였다. 먼저 FDS에서 가져온 화재온도 데이터가 ABAQUS에 제대로 전달되었는지 확인하기 위하여 FDS 화재해석 온도결과와 ABAQUS 열해석 온도결과를 비교하였다.

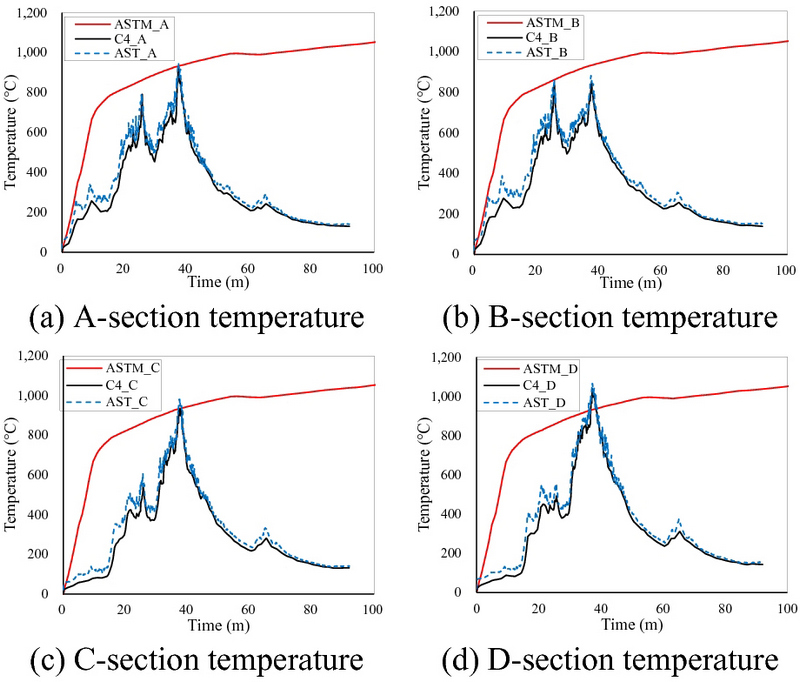

FDS 해석의 최대온도는 FDS 해석 온도는 A 단면 1,029 ℃, B 단면 847 ℃, C 단면 1,044 ℃, D 단면 1,100 ℃로 나타났으며, ABAQUS를 이용한 열해석 결과 A 단면 1,038 ℃, B 단면 977 ℃, C 단면 933 ℃, D 단면 1,037 ℃로 유사하게 나타났으며, 결과는 Fig. 9과 같다. 이후 표준화재와 차량 화재의 직접적인 크기를 비교하기 위하여 가장 온도가 높은 단면을 대상으로 차량화재와 표준화재의 크기를 비교하였다. Fig. 9의 (d)을 살펴보면 표준화재와 차량화재 간의 최대온도는 표준화재 1,135 ℃, 차량화재 1,100 ℃로 유사하게 나타났으나, 전체적인 화재에 크기에서는 큰 차이가 발생하였다.

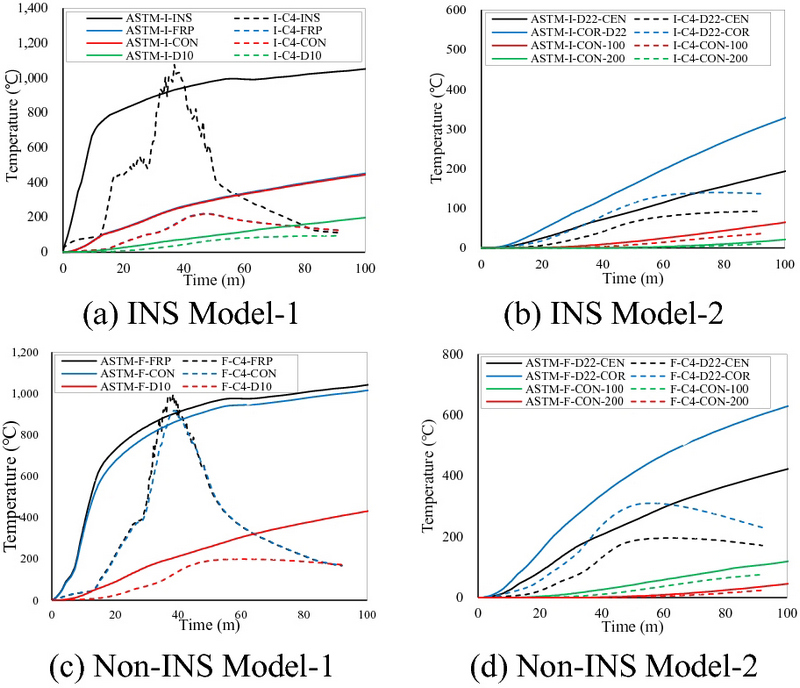

Fig. 10은 시간-등가방법을 이용하기 위해 표준화재와 차량화재 온도를 부재별로 비교한 그래프이다. (a)~(b)는 INS-10 mm 모델에 대한 차량화재 및 표준화재 온도비교 그래프이며, (c)~(d)는 Non-INS 모델에 대한 차량화재 및 표준화재 온도비교 그래프를 나타낸다.

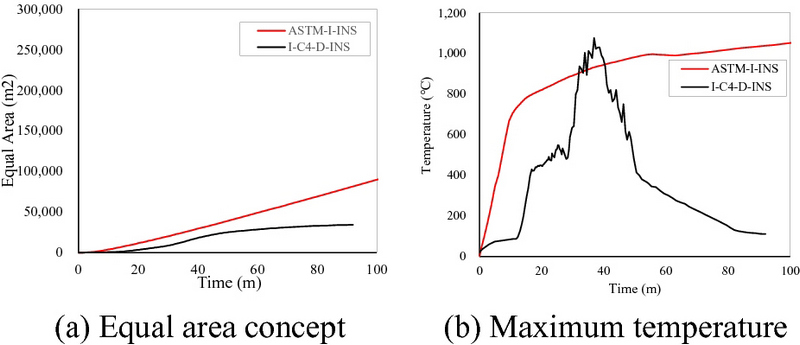

Fig. 11은 시간-등가 방법을 이용하여 등가 시간을 계산하기 위한 비교 그래프이다. 먼저 그래프 (a)는 등가면적개념을 이용한 시간-등가 방법으로, 차량화재에 최대면적에 도달하는 표준화재에 시간을 등가노출시간으로 정하기 때문에 차량화재와 표준화재에 면적을 구한뒤에 차이가 0이 되는 지점에 시간을 등가시간으로 정한다. (a)에서 차량화재에 전체면적은 34,460 m2이며, 표준화재면적과 비교하였을 때, 0이되는 시간은 45.31분으로 등가노출시간은 46분이 된다.

마찬가지로 그래프 (b)는 최대온도개념을 이용한 시간-등가 방법으로, 차량화재에 최대온도와 동일한 온도에 도달하는 표준화재에 시간을 등가노출시간으로 정하기 때문에 등가면적방법과 마찬가지로 차량화재온도와 표준화재온도 차가 0이되는 표준화재의 시간을 등가시간으로 정한다. b에서 차량화재의 최대온도는 1,076 ℃이며, 표준화재가 차량화재와 동일한 최대온도에 도달하는 시간은 151.34분으로, 등가노출시간은 152분이 된다.

4. 화재모델 해석결과 및 평가

화재의 노출된 CFRP기둥의 평가를 진행하기 위하여 차량화재 및 표준화재의 열해석 온도결과 비교를 진행하였다. 열해석 온도결과는 앞서 측정한 위치에 부재별로 온도비교를 진행하였다. 먼저 INS 10 mm 모델에서의 차량화재와 표준화재의 부재별 온도는 다음과 같이 나타났다.

INS 1,100 ℃와 1,135 ℃, FRP 230 ℃와 689 ℃ 콘크리트 표면 220 ℃와 677 ℃, D10 철근 93 ℃와 419 ℃, D22 철근 93 ℃, 136 ℃와 412 ℃, 602 ℃, 콘트리트 표면에서 내부 36 ℃, 10 ℃와 211 ℃, 113 ℃로 나타났다. 또한 Non-INS 모델에서는 FRP 900 ℃와 1,118 ℃ 콘크리트 표면 800 ℃와 1,100 ℃, D10철근 170 ℃와 617 ℃, D22 철근 160 ℃, 250 ℃와 607 ℃, 830 ℃, 콘트리트 표면에서 내부 70 ℃, 20 ℃와 284 ℃, 130 ℃로 나타났다. Fig. 11은 INS 10 mm 모델의 차량화재와 표준화재를 부재별로 온도를 비교한 그래프이며, Fig. 12는 Non-INS 모델의 차량화재와 표준화재를 부재별로 온도를 비교한 그래프이다. 또한 Table 4, Table 5와 같이 차량화재의 INS-10 mm 모델과 Non-INS 모델의 온도결과와, 표준화재의 INS-10 mm 모델과 Non-INS 모델의 온도결과를 표로 정리하여 나타내었다. 온도결과를 살펴보면 INS-10 mm 차량화재 모델을 제외한 나머지 화재 모델 전부 FRP의 유리전이온도 71 ℃와 450 ℃를 상회한다. 하지만 INS-10 mm 차량화재의 경우 유리전이온도는 상회하나 표시트표면기준온도는 450 ℃에 미치지 못함으로 FRP 성능은 유지된다. 또한 철근의 경우 파괴 기준인 593 ℃를 표준화재에서는 INS 모델 및 Non-INS 모델에서 일부 초과하나, 차량화재에서는 모두 593 ℃ 이하로 나타났다. 이는 표준화재가 차량화재에 비해 화재의 크기가 더 큼과 동시에 내화설계기준이 내화성능을 기준보다 높게 고려한 것으로 판단되며, 위와 같이 차량화재를 이용하여 표준화재의 내화설계시 적정한 화재의 노출 시간을 도출하기 위하여 시간-등가방법을 이용하여 온도평가를 진행하였다.

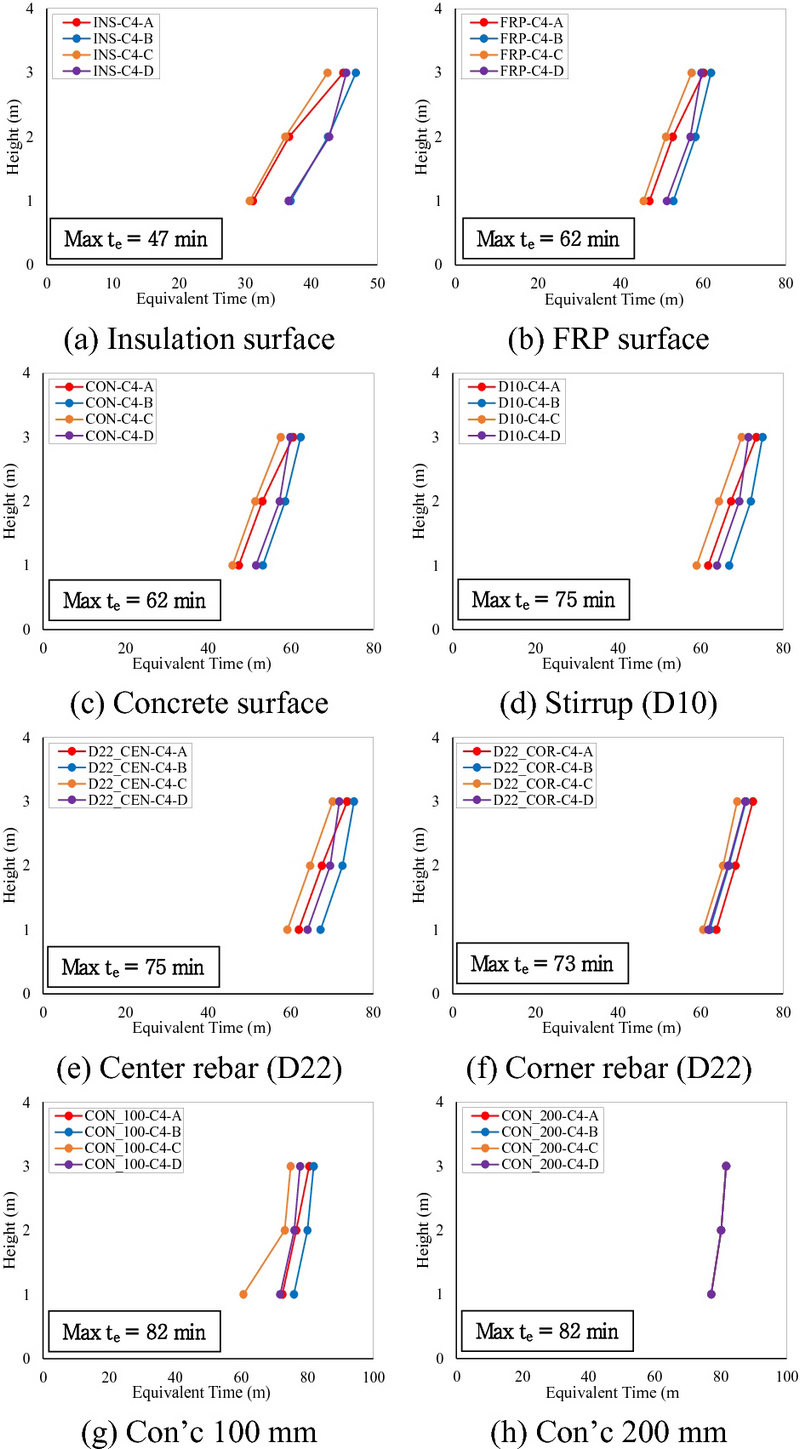

Maximum temperatures numerically computed for insulation and Non-insulation models through Heat transfer analysis for vehicle fire

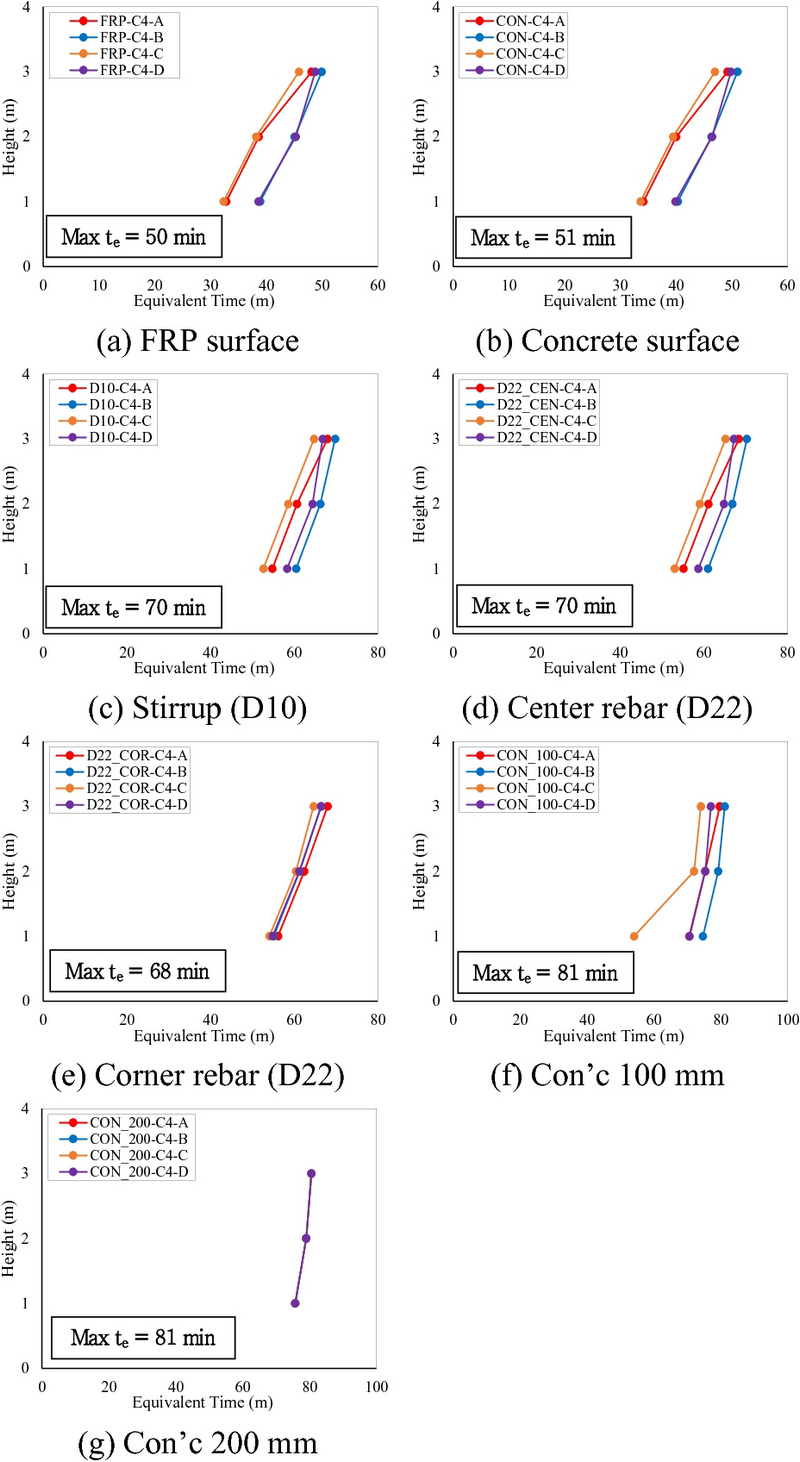

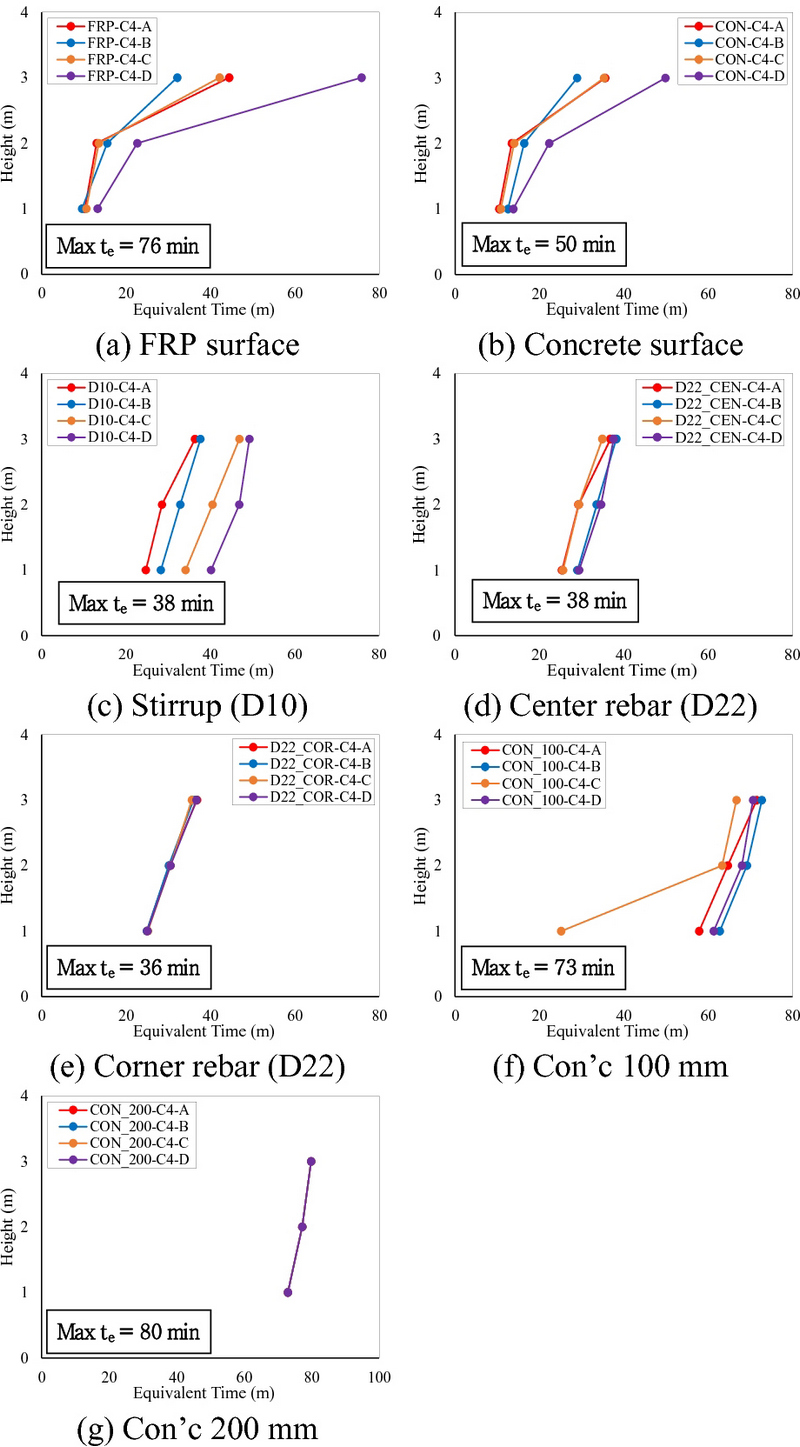

표준화재와 차량화재의 화재 크기를 비교하고, 성능기반 내화설계를 위한 표준화재시험에 필요한 노출시간을 구하기 위하여 시간-등가방법중 등가면적 개념을 이용하여 차량화재와 표준화재간의 온도비교를 진행하였다. 등가면적 개념을 이용하여 등가시간을 계산하는 방법은 차량화재의 온도그래프의 면적과 표준화재 온도그래프의 면적이 동일시 되는 시간을 찾은 후에 해당 시간을 등가노출시간을 산정하여 계산하였다. Fig. 13은 INS-모델의 등가 면적 개념을 이용하여 등가 노출시간을 계산한 것으로, 부재별 등가 노출 시간은 다음과 같이 나타났다. 먼저, INS47분, FRP 62분, 콘크리트 62분, D10 철근 75분, D22 철근 75분, 73분, 콘크리트 표면에서 중심까지의 거리 82분, 82분으로 나타났다. Fig. 14은 Non-INS 모델의 등가면적 개념을 이용하여 등가 노출시간을 계산한 것으로 부재별 등가노출 시간은 다음과 같이 나타났다. 먼저 FRP 50분, 콘크리트 51분, D10 철근 70분, D22 철근 70분, 68분, 콘크리트 표면에서 중심까지의 거리 81분, 81분으로 나타났다.

Maximum temperatures numerically computed for insulation and non-insulation through heat transfer analysis for standard fire

이와같이 동일면적개념을 이용하여 차량화재 및 표준화재간의 등가시간을 계산하였다. 먼저 INS-10 mm 모델에서 차량화재의 노출된 표준화재시험을 진행하여 FRP 및 철근의 평가를 진행할 경우, FRP는 62분, 철근은 75분의 화재노출이 필요하며, Non-INS모델에서의 평가를 진행할 경우 FRP 50분, 철근 70분의 화재 노출이 필요한 것으로 판단된다. 다음으로 시간-등가방법 중에 하나인 최대온도개념을 이용하여 차량화재 및 표준화재의 온도를 비교하고 등가시간을 도출하였다.

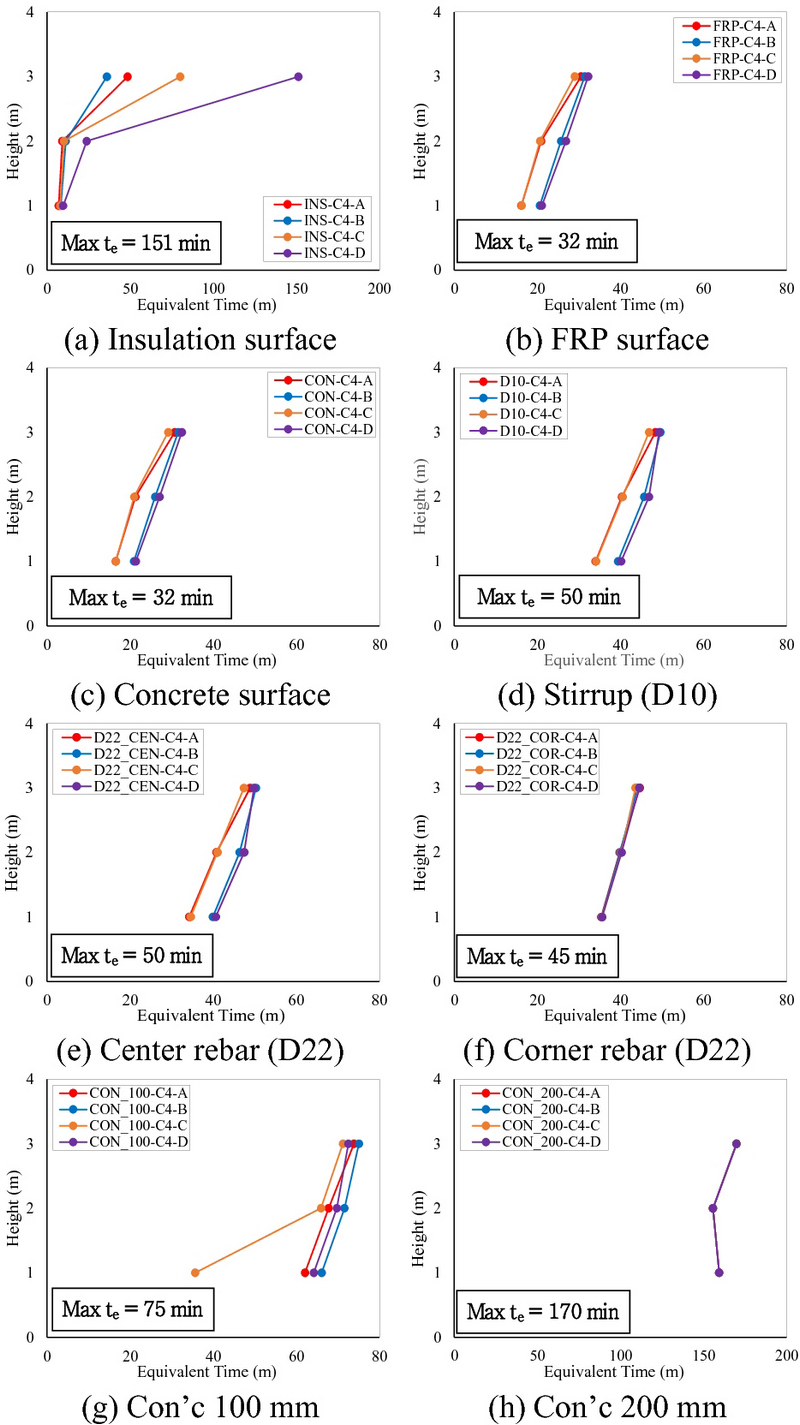

Fig. 14은 INS 모델의 최대온도를 이용하여 등가 노출시간을 계산한 것으로, 부재별 등가 노출 시간은 다음과 같이 나타났다. 먼저, INS 151분, FRP 32분, 콘크리트 32분, D10 철근 50분, D22 철근 50분, 45분, 콘크리트 표면에서 중심까지의 거리 72분, 170분으로 나타났다.

Fig. 15은 Non-INS 모델의 최대온도를 이용하여 등가 노출시간을 계산한 것으로, 부재별 등가 노출 시간은 다음과 같이 나타났다. 먼저 FRP 76분, 콘크리트 50분, D10 철근 38분, D22 철근 38분, 36분, 콘크리트 표면에서 중심까지의 거리 73분, 80분으로 나타났다.

최대 온도 개념을 이용하여 등가시간을 계산하면, Fig. 14 (a)와 (h)같이 표준화재의 최대온도와 비슷하거나, 최대오도 차이가 많이 발생하면 등가노출시간이 크게 나타나는 것으로 판단된다.

위와 같이 시간-등가 방법 중 등가면적개념 방법과, 최대온도 개념에 방법을 사용하여 등가시간을 계산하였으며, 차량화재에 노출된 필로티 건축물을 표준화재를 이용하여 평가하고자 할 때, FRP는 약 60분, 철근은 약 75분의 화재노출이 필요하다고 판단된다. 또한 추후 정확한 등가시간을 계산하기 위해서는 동일 에너지 개념 및 최소강도개념을 이용하여 등가시간을 계산하여 비교하는 것이 내화노출시간을 구하는데 있어서 좀 더 효율적이라 판단된다.

5. 결 론

본 연구에서는 필로티 구조물에 차량화재 발생시 미치는 온도를 평가하기 위하여 FDS를 통한 화재해석, ABAQUS를 통한 열해석을 진행하여 필로티 구조물 기둥의 온도평가를 진행하였다. 또한 성능기반 내화설계단계에서 표준화재곡선을 이용하여 내화설계를 고려하기 위해 차량화재에 대한 국부화재 영향평가를 진행하였다. 이후 차량화재에 대한 영향평가를 진행하기 위하여 시간-등가방법 중 등가면적개념, 최대온도 개념을 이용하여 등가시간을 구하였으며, 차량화재 및 표준화재를 비교하였으며, 등가시간을 이용한 표준화재 곡선 실험은 등가시간 이상의 화재노출을 시켜 영향평가를 고려하여야 한다. 본 연구를 통하여 얻은 결론은 다음과 같다.

- (1) FDS-ABAQUS Coupling의 정확성을 확인하기 위하여 FDS 화재해석 온도데이터와 ABAQUS 열해석 표면온도 비교를 진행하였으며, 비교결과 FDS 해석 온도는 A 단면 1,029 ℃, B 단면 847 ℃, C 단면 1,044 ℃, D 단면 1,100 ℃로 나타났으며, ABAQUS를 이용한 열해석 결과 A 단면 1,038 ℃, B 단면 977 ℃, C 단면 933 ℃, D 단면 1,037 ℃로 유사하게 나타났다.

- (2) 표준화재와 차량화재의 화재크기를 비교하기 위하여 열응력 온도 평가를 진행한 결과, 표준화재의 최대온도는 1.135 ℃, 차량화재의 최대온도는 1,100 ℃로 최대온도 측면에서는 유사하게 나타났으나, 전체적인 화재의 크기에서는 많은 차이가 발생하였다.

- (3) 차량화재의 노출된 필로티 기둥의 FRP 및 철근을 대상으로 등가면적 개념을 이용한 시간-등가 평가방법을 토대로 등가시간을 비교한 결과 INS 모델에서의 FRP의 등가시간은 62분, 철근의 등가시간은 75분으로 나타났으며, Non-INS 모델에서의 FRP 등가시간은 50분, 70분으로 나타났다.

- (4) 차량화재의 노출된 필로티 기둥의 FRP 및 철근을 대상으로 최대온도 개념을 이용한 시간-등가 평가방법을 토대로 등가시간을 비교한 결과 INS 모델에서의 FRP의 등가시간은 34분, 철근의 등가시간은 50분으로 나타났으며, Non-INS 모델에서의 FRP 등가시간은 50분, 38분으로 나타났다.

- (5) 차량화재에 노출된 필로티 건축물의 온도평가를 진행하 위하여 표준화재곡선을 이용한 성능기반 내화설계를 진행할 경우 차량화재에서 구한 등가시간 이상의 화재를 노출이 필요하다.

Acknowledgments

이 성과는 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(No. 2021R1A4A1031201, 2021R1C1C1012833).

References

-

MacIntyre, J.D., Abu, A.K., Moss, P.J., Nilsson, D., and Wade, C.A. (2022) A Review of Methods for Determining Structural Fire Severity - Part I: A Historical Perspective, Fire and Materials, Wiley, Vol.46, No.1, pp.153-167.

[https://doi.org/10.1002/fam.2962]

-

MacIntyre, J.D., Abu, A.K., Moss, P.J., Nilsson, D., and Wade, C.A. (2022) A Review of Methods for Determining Structural Fire Severity - Part II: Analysis and Review, Fire and Materials, Wiley, Vol.46, No.1, pp.138-152.

[https://doi.org/10.1002/fam.2961]

- BSI (2007) UK National Annex to Eurocode 1: Actions on Structures - Part 1–2: General Actions - Actions on Structures Exposed to Fire, NA to BS EN 1991–1-2:2002, The British Standards Institution, UK.

-

Soudki, K., and Alkhrdaji, T. (2005) Guide for the Design and Construction of Externally Bonded FRP Systems for Strengthening Concrete Structures (ACI 440.2R-02), Proceedings of the Structures Congress 2005: Metropolis and Beyond, ASCE, US, pp.1-8.

[https://doi.org/10.1061/40753(171)159]

- ASTM International (2022) Standard Test Methods for Fire Tests of Building Construction and Materials, ASTM E119, American Society for Testing and Materials International, US.

- ISO (2015) Fire Safety Engineering: Performance of Structure in Fire: Part 3: Example of an Open Car Park, ISO/TR 24679-3:2015, International Organization for Standardization, Switzerland.

-

Buchanan, A.H., and Abu, A.K. (2017) Structural Design for Fire Safety, John Wiley & Sons, UK.

[https://doi.org/10.1002/9781118700402]

- Lee, H. (2023) Temperature Load Prediction and Structural Performance Evaluation for Insulated CFRP-Strengthened Piloti Structures Subjected to Localised Fires, Master’s Thesis, Catholic Kwandong University, Korea (in Korean).

-

Shin, J., Lee, H., Min, J.-K., Choi, I.-R., and Choi, S.-M. (2022) Predicting Temperature Loads in Open Car Parks of Piloti Structures Exposed to Real Fire Accidents, International Journal of Steel Structures, KSSC, Vol.22, No.6, pp.1889-1907.

[https://doi.org/10.1007/s13296-022-00675-2]

- Kim, J.-Y. (2022) Real-Scale Tests for Evaluation of Fire-Resistant Behavior and Temperature Distribution of Piloti Structures in Urban Living Houses, Master’s Thesis, University of Seoul, Korea (in Korean).

- Thunderhead Engineering (2012). PyroSim Example Guide, US, http://www.aeolus-consulting.be/downloads/pyrosimexamples.pdf

- Dassault Systèmes Simulia (2018) ABAQUS Version 6.18 Documentation, US.

-

Paajanen, A., Korhonen, T., Sippola, M., Hostikka, S., Malendowski, M., and Gutkin, R. (2013) FDS2FEM - A Tool for Coupling Fire and Structural Analyses, Proceedings of the IABSE Workshop: Safety, Failures and Robustness of Large Structures, IABSE, Finland, pp. 218-224.

[https://doi.org/10.2749/222137813807054629]

- Fettah, B. (2016) Fire Analysis of Car Park Building Structures, Master’s Thesis, Instituto Politécnico de Bragança, Portugal.

-

Zhao, B., and Kruppa, J. (2004) Structural Behaviour of an Open Car Park under Real Fire Scenarios, Fire and Materials, Wiley, Vol.28, No.2‐4, pp.269-280.

[https://doi.org/10.1002/fam.867]

- Park, J.-H. (2023) Fire Behavior of Steel Columns Exposed to Natural Fire in Indoor Spaces, Master’s Thesis, University of Seoul, Korea (in Korean).

- Hwang, K.-J., Lee, C.-H., Kim, H.-S., and Yoon, S.-K. (2010) An Analytical Study on the Fire Resistance Performance of CFT Column Using ABAQUS Program, Journal of the Architectural Institute o Korea Structure & Construction, Vol.12, No.4, pp.303-310 (in Korean).

- Lim, J.W., Seo, S.Y., and Song, S.K. (2017) Experiment for the Improvement of Fire Resistance Capacity of Reinforced Concrete Flexural Member Strengthened with Carbon Fiber Reinforced Polymer, Journal of the Architectural Institute of Korea Structure & Construction, AIK, Vol.33, No.12, pp.19-27 (in Korean).

-

Kim, S.H., Kyung, K.S., and Park, J.E. (2019) Evaluation of Critical Temperature in Flexural Member Using Fire Resistant Steels Based on Analytical Method, Journal of Korean Society of Steel Construction, KSSC, Vol.31, No.6, pp.401-412 (in Korean).

[https://doi.org/10.7781/kjoss.2019.31.6.401]

- Bisby, L.A. (2003) Fire Behaviour of Fibre-Reinforced Polymer (FRP) Reinforced or Confined Concrete, Ph.D. Dissertation, Queen’s University, Canada.

-

Bisby, L.A., Green, M.F., and Kodur, V.K.R. (2005) Modeling the Behavior of Fiber Reinforced Polymer-Confined Concrete Columns Exposed to Fire, Journal of Composites for Construction, ASCE, Vol.9, No.1, pp.15-24.

[https://doi.org/10.1061/(ASCE)1090-0268(2005)9:1(15)]

-

Cree, D., Chowdhury, E.U., Green, M.F., Bisby, L.A., and Bénichou, N. (2012) Performance in Fire of FRP-Strengthened and Insulated Reinforced Concrete Columns, Fire Safety Journal, IAFSS, Vol.54, pp.86-95.

[https://doi.org/10.1016/j.firesaf.2012.08.006]

- Kim, J.-H. (2021) Proposal of Shear Reinforcement Method for Low Stories’ Piloti Concrete Columns Using Engineering Plastic Panel, Master’s Thesis, University of Seoul, Korea (in Korean).