변형 오차 흡수가 가능한 STS 라이닝 지지구조 개발

Copyright © 2024 by Korean Society of Steel Construction

초록

이 연구에서는 STS 라이닝의 시공 및 운용 중 발생하는 예측하지 못한 변형을 흡수할 수 있는 STS 라이닝 지지구조를 개발하였고, 기존 지지구조와 구조성능을 비교하였다. 유한요소해석을 통해 지지구조별 응력분포 특성과 응력집중 위치를 비교·분석하였다. 반복가력실험을 통해 실제 파단 발생 위치와 피로파단 가력횟수, 에너지 흡수능력을 비교하였다. 나아가, 좌굴해석을 수행하여 좌굴모드와 임계 좌굴하중을 구하여, 좌굴성능을 비교하였다. 용접상세 개선 및 기하학적 형상 변경을 통해 지지구조의 피로성능과 에너지 흡수능력이 개선된 것을 확인하였다.

Abstract

In this study, stainless steel (STS) lining support frame capable of absorbing unexpected deformation occurring during STS lining construction and operation was developed and compared with the conventional support frame in terms of structural performance such as fatigue and energy absorption capacity. Stress distributions from finite element analysis were examined to analyze potential failure locations due to stress concentrations in the support frames. Through cyclic loading experiments, failure locations and fatigue failure cycles were compared, and energy absorption capacity was calculated. Furthermore, comparative buckling analysis for frame bar elements was conducted for the comparison of buckling performance. Fatigue performance and energy absorption capacity of the support frame were enhanced through improved welding details and changes in geometric shape.

Keywords:

STS lining, Support frame, Water tank, Stress concentration, Cyclic loading experiments, Energy absorption키워드:

STS 라이닝, 지지구조, 물탱크, 응력집중, 반복가력실험, 에너지 흡수능력1. 서 론

최근 전 세계적으로 깨끗하고 안전한 물의 공급을 위해 위생시설 확보에 대한 인식이 증가하고 있으며, 국내에서도 수질 관리에 대한 관심이 높아지고 있다. 물탱크는 정수된 물이 시민들에게 공급되기 전, 체류하는 시설로 장기간 물이 저장되므로 저장수가 오염되지 않도록 수질 안정성이 확보되어야 한다. 이를 위해 정수과정에서 염소 등을 사용한 다양한 소독처리를 하며, 환경적, 구조적으로 안전하도록 콘크리트 물탱크, FRP 물탱크, 스테인리스 물탱크와 같이 다양한 재질의 물탱크가 개발, 시공되었다. 그중에서 콘크리트가 경제적인 측면에서 가장 많이 사용되었다[1]-[3]. 콘크리트 물탱크는 콘크리트에 의한 물의 오염과 콘크리트 내 철근의 염소에 의한 부식을 예방하기 위해 주로 콘크리트 내벽에 에폭시나 우레탄과 같은 도료를 사용하여 도막 방식으로 방수처리를 하게 된다. 그러나 시설을 장기간 운용하면서 방수 도료의 박리와 콘크리트 벽면 균열로 인해 도료 및 콘크리트 입자가 물에 섞이게 되는 문제가 발생하고 있다[4].

이러한 콘크리트 물탱크의 노후화로 인한 문제를 해결하기 위해 최근에는 도포형 방수제 대신 내식성과 위생성이 우수한 스테인리스 패널을 사용한 스테인리스 스틸(STS) 라이닝 공법을 사용하고 있다[5]-[6]. STS 라이닝 공법을 적용한 물탱크는 전체 용접 시공으로 이루어져 수밀성이 우수하고 기존 도막 방식 대비 재도장과 보수가 필요 없어 수질, 누수, 유지보수 등에서 큰 이점을 얻을 수 있다.

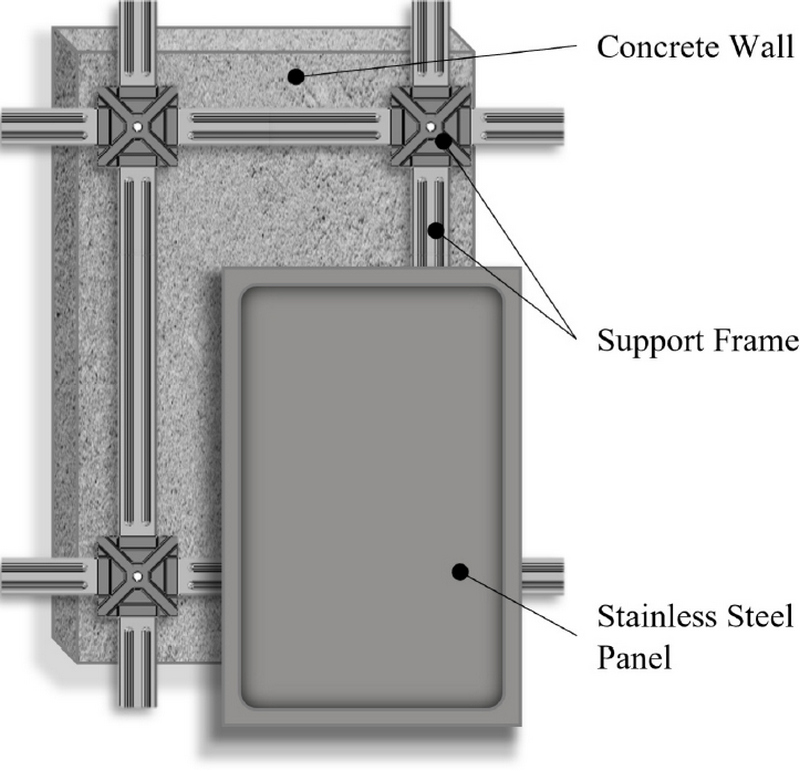

STS 라이닝 공법은 Fig. 1과 같이 콘크리트 내벽에 STS 라이닝 지지구조를 설치 후, 지지구조 위에 스테인리스 패널을 용접하여 시공하며, 지지구조를 통해 스테인리스 패널을 콘크리트 내벽에 고정하게 된다. STS 라이닝은 콘크리트 내벽에 설치되기 때문에 외부 충격과 수압으로 발생하는 하중 대부분은 콘크리트 구조물이 감당하여 구조적인 역할을 직접 수행하지는 않는다. 그러나 콘크리트 내벽의 표면이 고르지 않은 상태에서 시공할 경우, 패널 또는 지지구조에 단차가 생기며, 시설 운용 중 스테인리스 패널과 콘크리트 벽의 온도 차로 생기는 결로수가 패널의 부착성을 저하해 들뜸 현상이 나타나게 된다. 변형이 발생한 상황에서 수압, 외부충격을 받으면 용접부 등에 응력집중이 발생하는데, 응력집중이 발생한 곳에서 항복으로 인한 파단이 나타날 수 있으며, 반복적으로 하중이 가해지면 저주기 피로파단이 발생할 수 있다[7]-[9]. 또한, 변형으로 인해 지지구조가 임계 좌굴하중 이상의 하중을 받게 되면 좌굴로 인해 지지구조가 뒤틀려 스테인리스 패널이 탈락할 수 있다. 기존 STS 라이닝 지지구조는 Fig. 2(a)와 같이 일반평철(flat bar)로만 구성되어, 시공, 운용 중 발생하는 변형 오차를 흡수하기 어려운 구조로 되어 있다. 스테인리스 패널 탈락으로 인해 저장수가 오염에 노출되는 것을 방지하기 위해서는 스테인리스 패널을 고정하는 지지구조의 피로성능과 좌굴성능 개선이 필요하다.

이 연구에서는 지지구조의 구조성능을 개선하기 위해 변형 오차를 흡수할 수 있는 STS 라이닝 지지구조를 개발하였다. 지지구조 교차부에 교차평철(connection plate)을 설치하여 기존보다 더 많은 방향에서 발생하는 압축, 인장 변형을 교차평철의 굴곡을 통해 흡수할 수 있도록 하였으며, 굴곡평철(corrugated steel strip)은 좌굴성능 향상을 위해 굴곡을 추가해 단면강성을 증가시켰다. 개발한 STS 라이닝 지지구조의 성능을 평가하고 검증하기 위해 유한요소해석으로 응력집중에 의해 파단이 발생할 위치를 분석하고, 반복가력실험을 통해 피로성능을 평가하였다. 또한, 좌굴해석을 수행하여 개발한 지지구조가 기존 지지구조 대비 향상된 좌굴성능을 가지고 있는지 평가하고자 한다.

2. 유한요소해석을 통한 응력분포 분석

2.1 STS 라이닝 지지구조 구조 상세

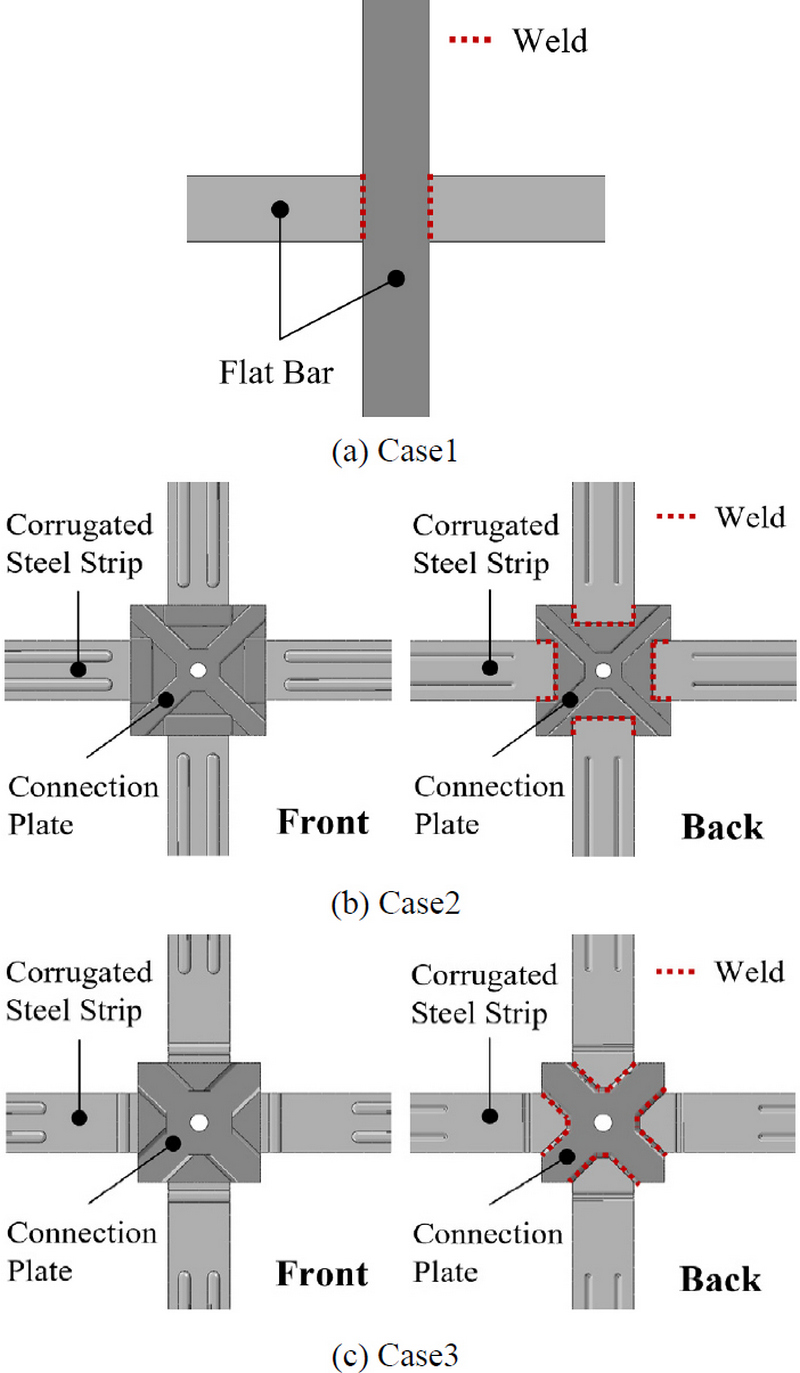

유한요소해석과 반복가력실험에 사용한 STS 라이닝 지지구조는 Fig. 2와 같이 구분하였으며, 일반평철로만 이루어진 기존 지지구조를 Case1, 교차평철과 굴곡평철로 구성된 개발한 지지구조는 형상에 따라 각각 Case2, Case3로 구분하였다.

물탱크 운용 중 수압으로 인해 용접부에 응력이 집중될 경우, 항복이나 피로로 인한 파단이 발생할 수 있기 때문에 용접접합부는 높은 강도를 가질 수 있도록 설계되어야 한다. 미국토목학회 기준(ASCE2002)[10], 강구조피로및파단설계기준(하중저항계수설계법) (KDS 14 31 20)[11]에서 용접접합부의 설계기준강도를 산정할 때, 용접선과 하중방향이 평행한 하중방향용접, 용접선과 하중방향이 직각인 하중직각방향용접으로 구분하고 있으며, 용접길이도 고려하도록 규정하고 있다. Kim et al.[12]은 하중방향에 대한 용접선 방향의 차이와 용접길이에 따른 용접접합부 강도를 시험을 통해 연구하였고, 하중방향과 용접선이 직각이고 용접길이가 길어질수록 용접접합부의 강도가 증가한다는 것을 확인하였다. 기존 STS 라이닝 지지구조는 Fig. 2(a)와 같이 하나의 평철을 중심으로 두 개의 평철이 수직으로 용접되어 있는 구조로 용접선이 모든 하중방향에 대해서 직각이 아닌 구조를 가지고 있다. 이를 개선하기 위해 Fig. 2(b), Fig. 2(c)와 같이 지지구조의 교차부를 교차평철과 굴곡평철로 구성하고, 교차평철을 중심으로 4개의 굴곡평철이 90° 간격으로 결합되는 구조를 통해 용접선과 하중방향이 직각이 되도록 하였으며, 용접길이를 증가시켰다. 또한, 굴곡평철은 길이방향으로 2개의 굴곡부를 가져 단면강성이 향상되어 좌굴에 대한 저항성이 커질 수 있도록 설계되었다[13].

모든 지지구조의 두께는 3 mm이며, 일반평철과 굴곡평철의 폭은 50 mm로 동일하다. Case2의 교차평철의 크기는 110×110 mm, Case3는 100×100 mm로 설계되었으며, Case3는 Case2에 비해 응력집중을 완화시키고 변형 오차 흡수 성능을 향상시키기 위해 용접선을 하중방향의 45°가 되도록 하였고, 굴곡평철의 굴곡부가 교차부에서 멀어지고 사이에 폭방향 굴곡부를 추가한 구조로 설계하였다.

2.2 유한요소해석 모델링

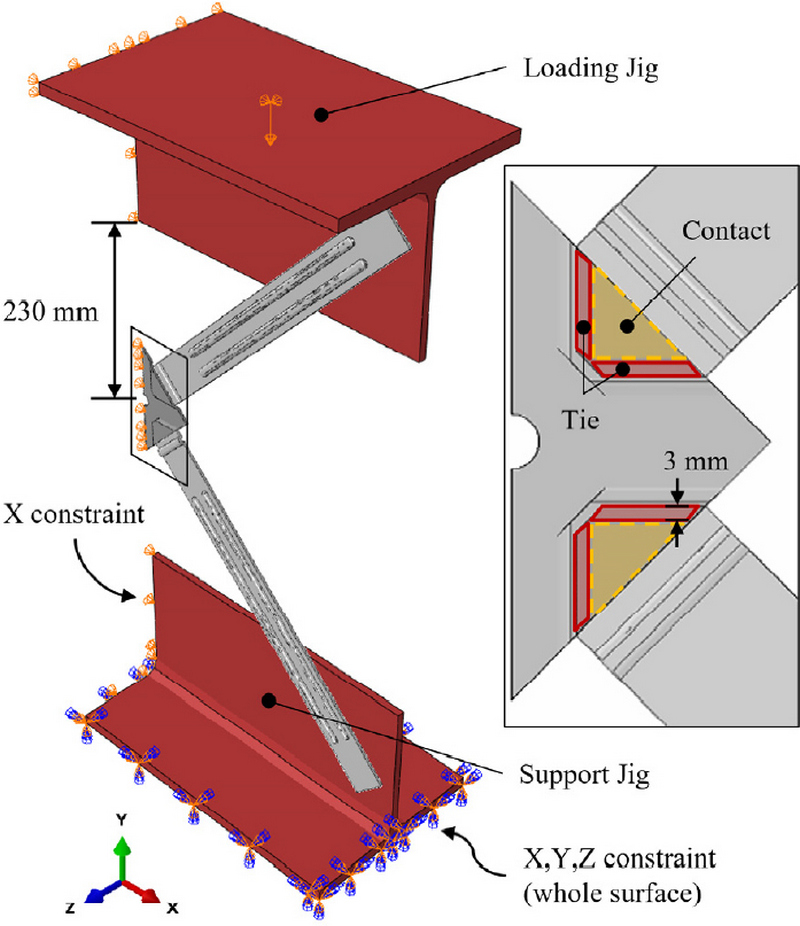

이 연구에서는 반복가력실험에서 파단이 발생할 위치를 파악하기 위해 상용 구조해석프로그램인 ABAQUS를 통해 사전해석을 수행하였다. STS 라이닝 지지구조에 하중이 가해졌을 때, 지지구조의 기하학적 형상에 따라 나타나는 응력분포를 분석하였다. 지지구조는 KS D 3698[14]의 STS304에 따라 탄성계수 197,000 MPa, 항복강도 205 MPa의 단일 재료를 적용하여 3D solid로 모델링하였으며, 각 부재의 두께가 형상에 비해 얇으므로 기하 비선형을 고려하여 해석하였다.

해석모델은 Fig. 3와 같이 결합된 지지구조를 45° 회전시킨 후, 교차되는 지점에서 위아래로 230 mm 떨어진 위치에 지그를 위치시켰으며, 해석의 효율성을 위해 1/2 모델로 제작하였다. 상단 지그에 변위 하중 5 mm를 재하하였으며, 하단 지그는 모든 축 방향 변위와 회전을 제어하였다.

용접 구조물에서 용접부 형상, 용접 변형 및 잔류응력 등은 용접 구조물의 거동에 영향을 미치지만, 이 연구에서는 용접부의 거동보다는 외력에 의한 전체적인 응력분포를 분석하기 위해 위 조건들은 고려하지 않고 해석을 수행하였다. 지그와 지지구조는 Tie 조건으로 고정하였으며, 지지구조의 부재가 닿는 부분의 경계부 3 mm는 용접을 고려하여 Tie 조건으로 고정하고, 나머지 접촉면은 Contact 조건을 적용하였다.

2.3 유한요소해석 결과

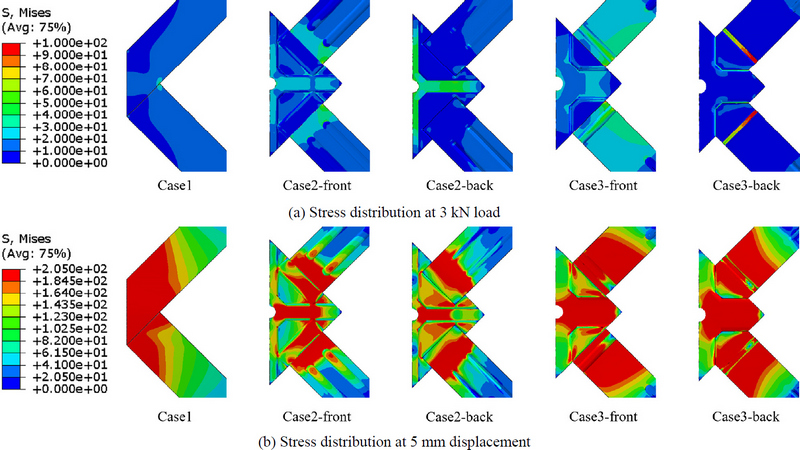

해석결과, 지지구조의 형상에 따른 응력분포는 Fig. 4에 나타내었다. Fig. 4(a)는 하중이 3 kN일 때의 응력분포이며, Fig. 4(b)는 최대 변위인 5 mm에서의 응력분포이다. 하중이 3 kN일 때, Case1은 용접부 끝부분에만 응력이 집중되는 것을 확인할 수 있다. Case2와 Case3의 경우에도 용접부에서 응력집중이 나타나지만 교차평철과 굴곡평철의 굴곡으로 인해 응력이 Case2는 교차평철의 중앙부와 교차부 부근의 굴곡평철로, Case3는 굴곡평철의 교차부 부근과 폭방향 굴곡부 안쪽에 분산되는 것을 확인할 수 있다.

변위 5 mm를 재하하였을 때, Case1은 교차부 및 용접부 전체적으로 응력이 높게 집중되고 있지만 Case2, Case3의 경우는 응력이 분산되어 교차부에 낮은 응력수준을 보여주는 부분도 있는 것을 확인할 수 있다. Case2는 교차평철 중앙부와 굴곡평철이 교차평철과 접하는 이후 부분에, Case3는 교차평철 중앙부와 굴곡평철의 굴곡부에 응력이 분산되었으며, Case3가 Case2보다 더 넓은 영역까지 응력을 분산시키는 것을 확인할 수 있다.

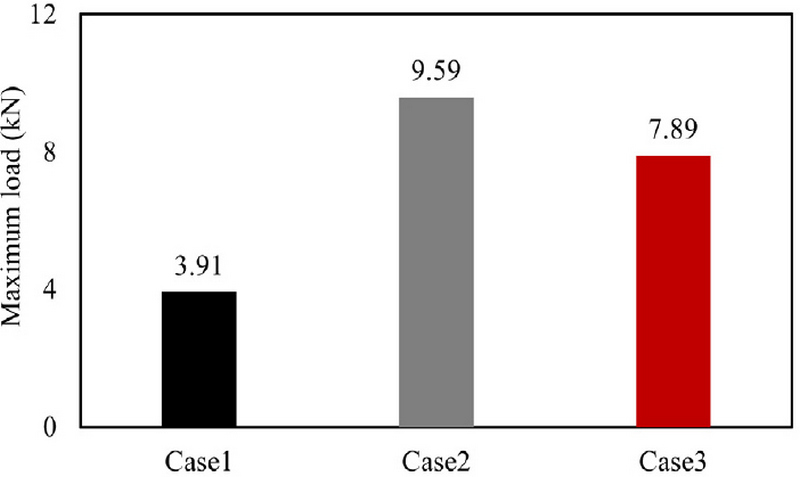

Fig. 5는 지지구조의 형상에 따른 최대하중을 나타낸 것으로 기존 지지구조보다 개발한 지지구조의 최대하중이 크게 나타난 것을 확인할 수 있다. 또한, Case2의 최대하중이 Case3보다 약 1.2배 증가하여 가장 크게 나타났는데, 이는 지지구조에서 교차평철의 크기가 가장 크기 때문에 교차부의 면적이 다른 지지구조보다 넓어 더 큰 하중을 견딜 수 있게 된 것으로 판단된다.

3. 반복가력실험

3.1 실험 조건

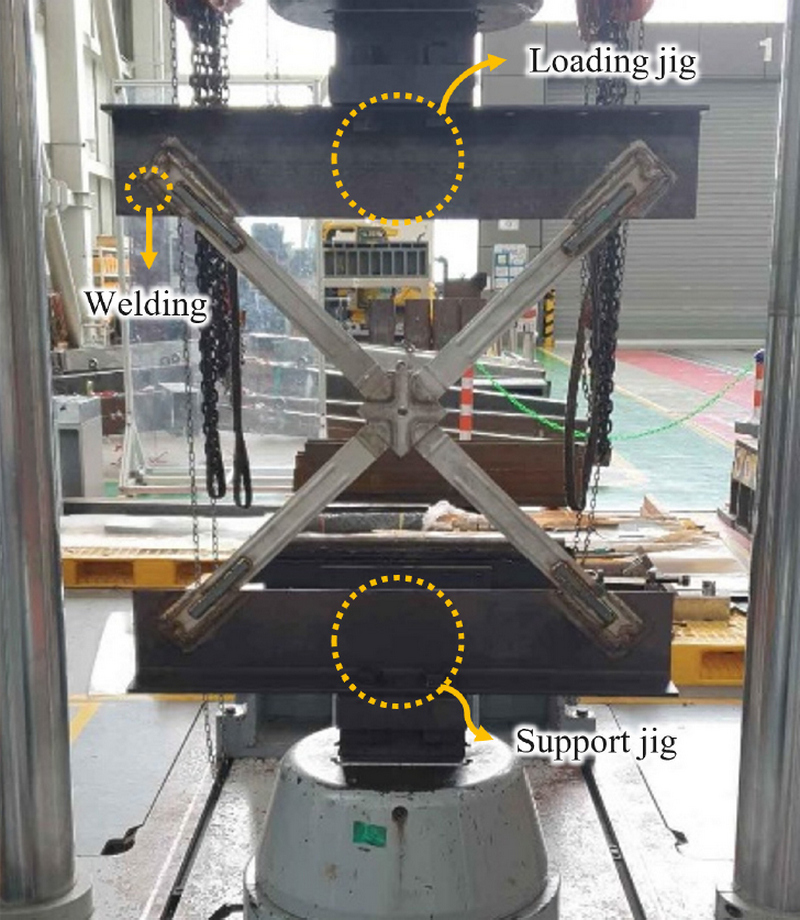

저주기피로파단은 탄성범위를 벗어난 소성범위 반복하중에 의해 104 미만의 가력횟수에서 파단이 발생하는 것으로 STS 라이닝 지지구조의 응력집중부에 반복적으로 하중이 가해질 경우, 저주기피로파단이 나타날 수 있다. 이 연구에서는 개발한 지지구조의 피로성능을 검증하기 위해 Fig. 6와 같이 단조가력 유한요소해석과 동일한 규격의 지지구조를 형상마다 2개씩 제작하여 결합 후, 45° 회전시켜 위아래에 지그를 용접하여 총 6회 반복가력실험을 수행하였다.

하중재하는 변위 제어를 통하여 지지구조에 파단이 발생할 때까지 지그의 변위를 소성범위인 3 mm에서 5 mm까지 반복해서 움직였으며, 지그의 변위가 3 mm, 5 mm일때 가력횟수와 하중을 측정하여 피로성능을 평가하였다.

3.2 실험결과 분석

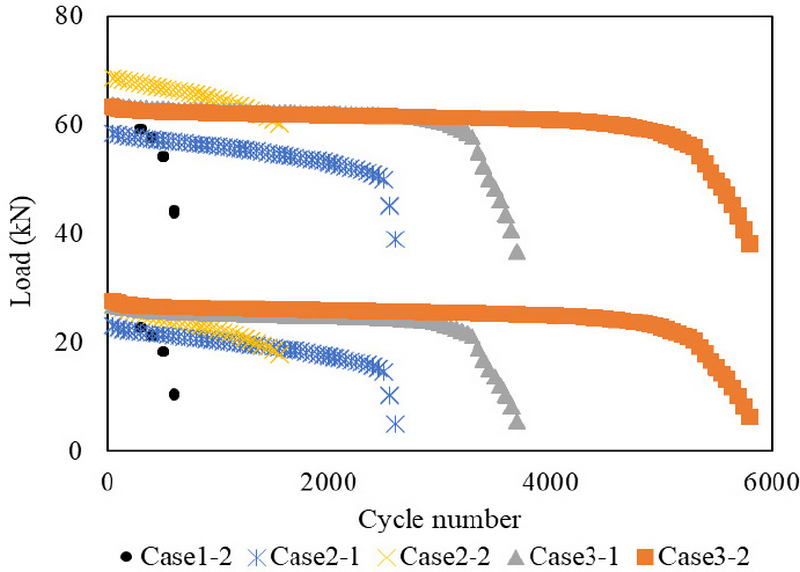

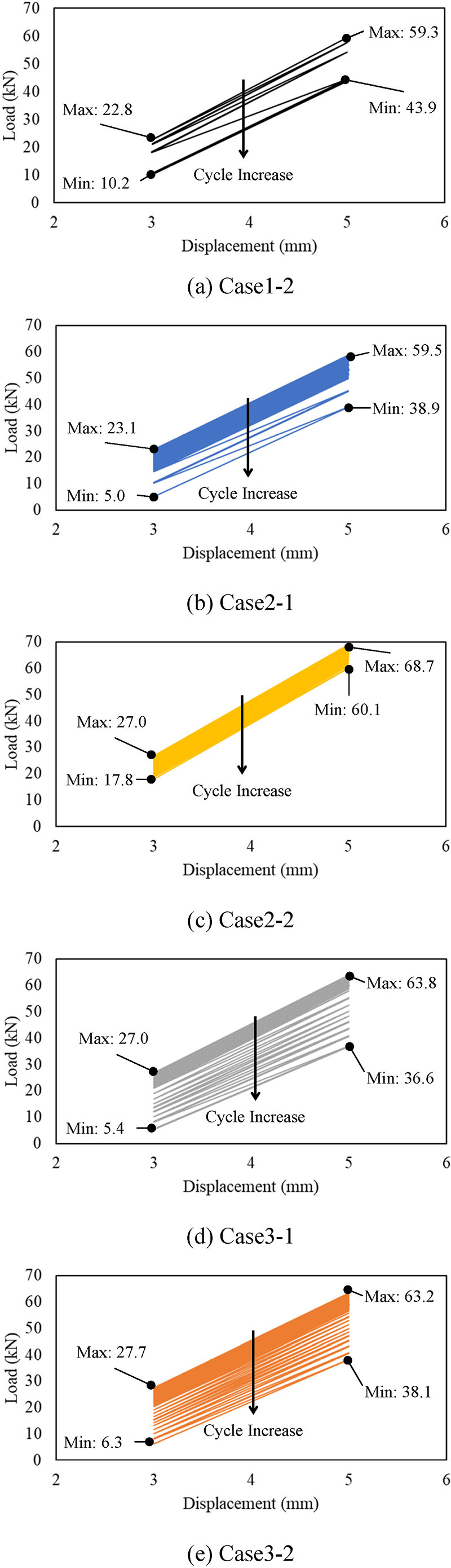

반복가력실험 결과는 Fig. 7, Fig. 9 및 Table 1에 나타내었다. Table 1에는 Fig. 7에서 변위가 3 mm, 5 mm일때 최대 하중값과 파단이 발생한 가력횟수를 표기하였으며, Case1의 1차 실험은 파단이 데이터 기록 이전에 너무 빠르게 발생하여 데이터를 표기하지 않았다. 변위가 3 mm, 5 mm일때의 하중을 비교하였을 때, 단조가력 유한요소해석결과와 유사하게 지지구조의 교차부 면적이 가장 큰 Case2가 가력 초기에 가장 높은 하중 값을 보여주었지만, 파단이 발생한 가력횟수를 비교하였을 때는 Case3가 가장 우수한 성능을 보여주었다.

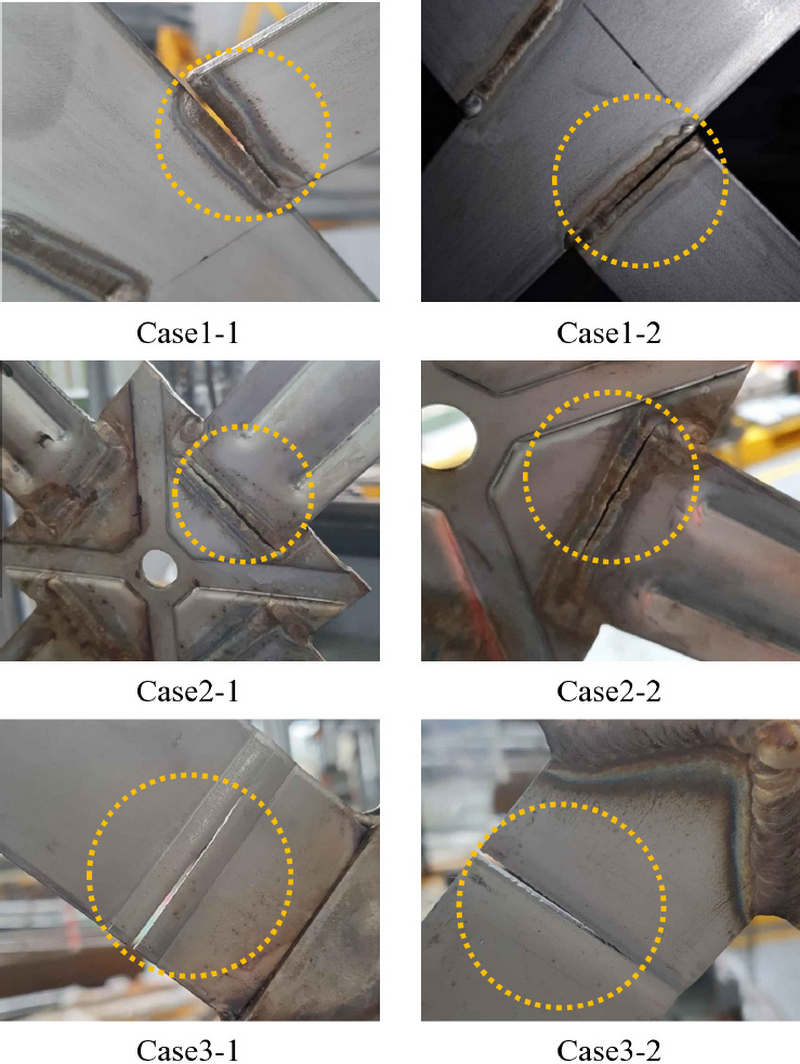

지지구조에서 파단이 발생한 위치는 Fig. 8과 같이 나타났다. Case1-1, Case1-2는 용접부 끝, Case2-1, Case2-2는 폭방향 용접부에서, Case3-1, Case3-2는 굴곡평철의 폭방향 굴곡부에 파단이 발생하였다. 파단 위치를 단조가력 유한요소해석에서 응력분포와 비교해보았을 때, Case1은 응력집중이 나타난 용접부 끝에서 파단이 발생하였고, Case2의 경우, 교차평철 중앙부와 용접부 끝에서 응력이 집중되었지만, 실제 파단은 폭방향으로 용접되는 용접부 중앙에서 발생하였는데 굴곡평철이 휘는 과정에서 굴곡평철의 끝부분이 들리면서 폭방향 용접부에 응력이 집중되어 파단이 발생한 것으로 판단된다. 마지막으로 Case3는 해석에서 굴곡평철의 굴곡부에 응력이 집중되었는데 실제 파단 위치도 동일한 곳에서 나타났다. Fig. 9은 반복가력실험에서의 하중-변위 곡선을 나타낸 것으로 Case1과 Case2는 용접부에서 파단이 발생하면서 급격히 하중이 감소하였지만, Case3는 굴곡부에서 파단이 발생하여 하중이 점진적으로 감소하면서 파단되는 것을 확인할 수 있다. 이를 통해 지지구조의 용접상세 개선과 굴곡부 추가를 통한 용접부 응력집중 완화가 지지구조의 피로성능 향상에 효과가 있음을 확인할 수 있다.

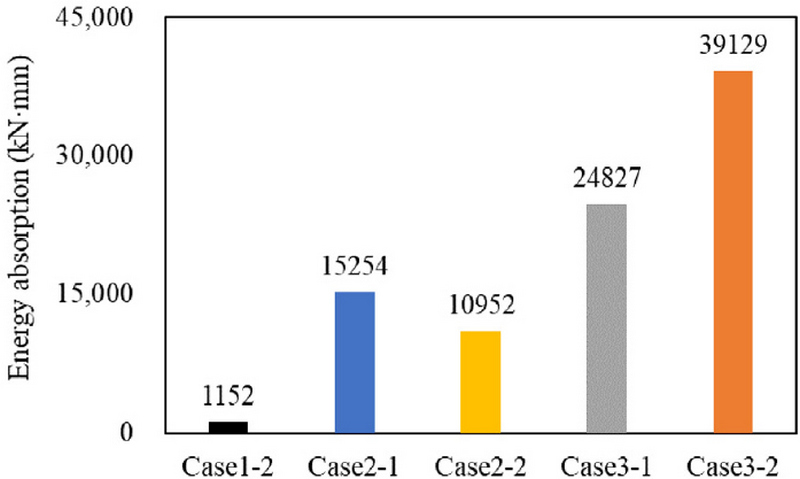

3.3 에너지 흡수능력

지지구조의 형상에 따른 에너지 흡수능력을 평가하기 위해 Fig. 9의 하중-변위 곡선에서 곡선 아래 면적을 더하여 에너지 흡수능력을 평가하였다[15]-[17]. 변위가 3 mm에서 5 mm로 왕복하는 사이클의 면적을 반복하중에 의해 파단이 발생할 때까지 모두 합산하였으며, 지지구조마다 계산된 에너지 흡수능력은 Fig. 10에 나타내었다.

Case2, Case3은 Case1에 비해 최소 약 10 배 높은 에너지 흡수능력을 가진 것으로 나타나, 개발한 지지구조는 기존의 지지구조에 비해 향상된 에너지 흡수능력을 가진 것으로 평가되어 시공 및 운용 중 발생하는 변형 오차에 대해서도 높은 저항성능을 보여줄 것으로 판단된다. 개발한 지지구조에서는 Case3가 Case2에 비해 최소 약 1.6배 높은 에너지 흡수능력을 보여주므로 Case3의 에너지 흡수능력이 가장 뛰어난 것으로 평가된다.

4. 좌굴해석을 통한 좌굴성능 평가

STS 라이닝 시공 또는 운용 중에 발생하는 변형으로 인해 지지구조가 임계 좌굴하중 이상의 하중을 받게 될 경우, 변형을 회복하지 못하는 불안정한 상태가 되어 스테인리스 패널이 탈락할 수 있다. 또한, 한 물체는 다양한 좌굴모드가 갖고 있으며, 좌굴모드에 따라 임계 좌굴하중의 차이가 발생하게 되므로 변형에 대한 구조적 안정성 확보를 위해서는 좌굴모드를 파악하는 것이 중요하다. 이 연구에서는 좌굴해석을 수행하여 지지구조의 기하학적 형상에 따른 임계 좌굴하중과 좌굴모드를 구하여 좌굴성능을 검토하고자 한다.

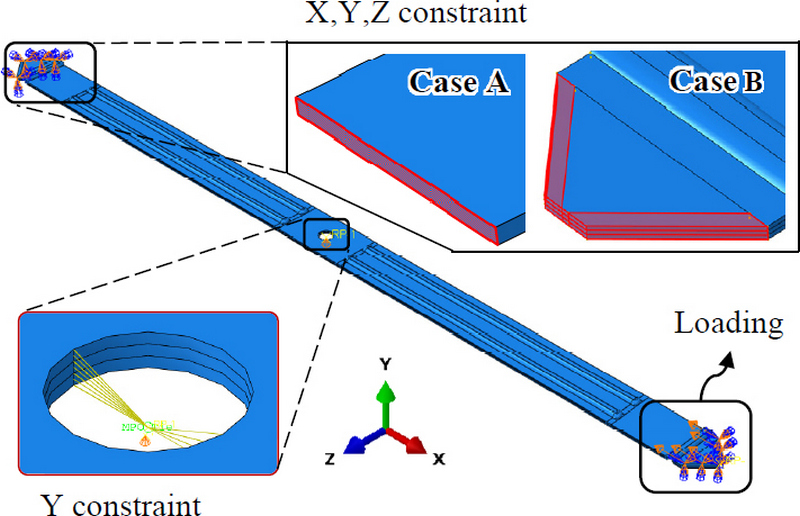

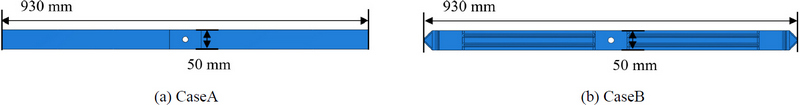

4.1 좌굴해석 모델링

세장한 부재는 좌굴에 취약하며, 지지구조의 교차부는 앵커에 의해 콘크리트 내벽에 고정하게 되므로, 지지구조에서 좌굴이 발생할 가능성이 큰 일반평철과 굴곡평철에 대해서 좌굴해석을 수행하였다. 좌굴해석에 사용된 모델은 Fig. 12와 같고, CaseA는 기존 지지구조인 Case1의 일반평철, CaseB는 Case2, Case3의 굴곡평철 중에서 피로성능이 높은 Case3의 형태에 따라 설계하였으며, CaseA, CaseB의 길이는 930 mm, 두께는 3 mm, 폭은 50 mm로 동일하다. 재료모델은 앞의 유한요소해석과 같이 KS D 3698의 STS304를 적용하였으며, 경계조건은 Fig. 11과 같이 용접부 한쪽은 모든 방향의 변위와 회전을 제어하였으며, 나머지 용접부는 가력방향 변위를 제외한 모든 방향 변위, 회전을 제어하였다. 중앙의 볼트로 고정되는 부분은 Y축 변위를 제어하였다. 지지구조의 형상마다 Fig. 11과 같이 X축 방향으로 하중이 1 N, Z축 방향으로 하중이 1 N이 가력된 2가지 상황에 대해서 좌굴해석을 수행하였다.

4.2 좌굴해석 결과

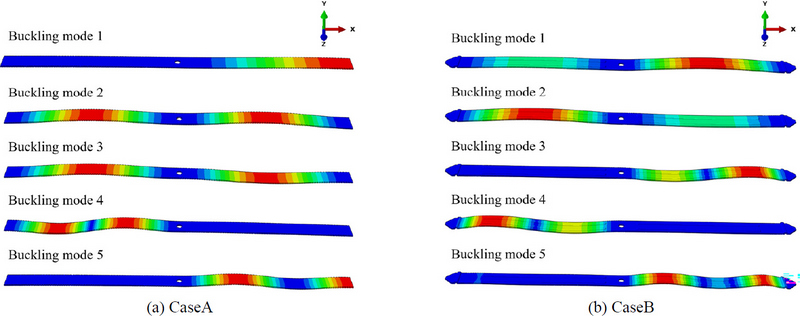

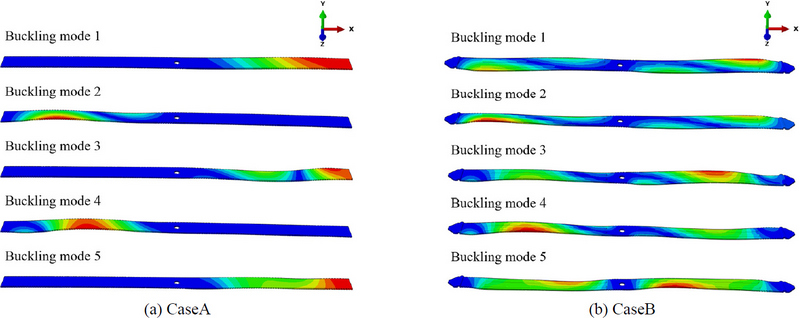

좌굴해석결과는 Table 2, Fig. 13, Fig. 14를 통해서 나타내고 있다. Fig. 13은 X축 방향으로 하중을 가력했을 때, Fig. 14는 Z축 방향으로 하중을 가력하였을 때 좌굴모드 5개를 나타낸 것이다. Table 2는 지지구조의 형상과 좌굴모드에 따른 임계 좌굴하중과 CaseA에 대한 CaseB의 비율을 통해 같은 좌굴모드에서 CaseA와 CaseB의 임계 좌굴하중값의 차이를 나타내었다.

전체적으로 CaseB가 CaseA에 비해 높은 임계 좌굴하중을 보여주고 있으며 최대 9.9 배에서 최소 1.8 배정도 높게 나타나고 있다. 이는 지지구조에 굴곡부를 추가함으로써 단면 강성이 증가하여 좌굴성능이 향상되었음을 확인할 수 있다. 가력방향에 따른 임계 좌굴하중을 비교해보았을 때, X축 방향(압축 방향)이 Z축 방향(측면 방향)에서 가력하였을 때보다 더 높은 임계 좌굴하중을 보여주므로 지지구조는 압축보다는 측면에서 하중이 가해졌을 때 좌굴에 더 취약한 것을 확인할 수 있다.

5. 결 론

이 연구에서는 변형 오차 흡수가 가능한 STS 라이닝 지지구를 개발하고 기존 지지구조와 구조성능을 비교하였다. 유한요소해석을 통해서 지지구조의 용접상세와 기하학적 형상에 따른 응력집중 위치를 분석한 이후, 반복가력실험을 수행하여 피로성능을 검토하였으며, 에너지 흡수능력을 산정하여 외부하중에 대한 저항성능을 평가하였다. 나아가, 좌굴해석을 수행하여 좌굴성능을 검토하였다.

- (1) 유한요소해석을 통해 지지구조의 형상에 따른 응력집중 위치를 분석한 결과, 모든 지지구조의 용접부에서 응력이 집중되었지만 개발한 지지구조의 경우, 교차평철 중앙부, 굴곡평철의 굴곡부로 응력이 분산되는 것을 확인할 수 있었다. 또한, 지지구조에서 교차부의 면적이 커질수록 최대하중이 증가하였다.

- (2) 반복가력실험 결과, 유한요소해석에서 응력이 집중되는 위치인 용접부, 굴곡평철의 굴곡부에서 유사하게 파단이 발생하였다. 개발한 지지구조가 기존 지지구조보다 높은 가력횟수에서 파단이 발생하여, 용접상세 개선 및 굴곡부 추가와 같은 기하학적 형상 변경을 통해 피로성능 향상된 것을 확인할 수 있었다. 또한, 반복가력실험의 하중-변위 곡선을 통해 에너지 흡수능력을 산정하여 외부하중에 대한 저항성능을 평가하였다. 개발한 지지구조는 기존에 비해 최소 10 배 이상의 에너지 흡수능력을 보여 STS 라이닝 시공 및 운용 중 발생하는 변형 오차를 흡수할 수 있을 것으로 판단된다.

- (3) 좌굴해석을 통해 일반평철과 굴곡평철의 좌굴모드와 임계 좌굴하중을 산정한 결과, 굴곡평철이 기존 일반평철에 비해 최소 1.8 배 높은 임계 좌굴하중을 보여주었는데 이는 좌굴에 대한 저항이 높은 것을 의미하며, 굴곡평철에 추가된 굴곡부로 인해 단면강성이 증가하여 좌굴성능이 향상된 것을 확인할 수 있다.

Acknowledgments

본 연구는 ㈜포스코와 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(No. 2022R1F1A1074002).

References

-

Kim, H.-S., Oh, J., and Jung, H.-Y. (2016) Shaking Table Test of a Stainless Water Tank with Natural Rubber Bearing, Journal of the Korea Academia-Industrial Cooperation Society, KAIS, Vol.17, No.4, pp. 52-58 (in Korean).

[https://doi.org/10.5762/KAIS.2016.17.4.52]

- Chang, C.H. (2010) Material Development of Eco Water Tank with High Density Polyethylene and Low-Temperature Concrete, Journal of the Korea Institute for Structural Maintenance and Inspection, KSMI, Vol.14, No.4, pp.133-140 (in Korean).

-

Heo, S.J., Yoh, K.Y., Moon, S.I., and Kim, J.K. (2023) Analysis of Fluid Flow Characteristics of Water Tank with Double Panel Wall Using CFD, Journal of Korean Society of Steel Construction, KSSC, Vol.35, No.4, pp.219-227 (in Korean).

[https://doi.org/10.7781/kjoss.2023.35.4.219]

-

Oh, S.-K., Heo, N.-H., Shin, H.-C., and Choi, S.-M. (2014) Characteristics of Bond Strength as Types of Primer for the Facilities of Anti-corrosion Waterproofing Materials by the Reversed Pressure and Concrete Surface Condition, Journal of the Korea Institute for Structural Maintenance and Inspection, KSMI, Vol.18, No.1, pp.68-74 (in Korean).

[https://doi.org/10.11112/jksmi.2014.18.1.068]

-

Heo, S.J., Yoh, K.Y., and Kim, J.K. (2022) Design of Large Capacity Water Tank with Stainless Corrugated Panel Wall, Journal of Korean Society of Steel Construction, KSSC, Vol.34, No.1, pp.55-66 (in Korean).

[https://doi.org/10.7781/kjoss.2022.34.1.055]

-

Heo, S.J., Yoh, K.Y., and Kim, J.K. (2023) Analysis of Behavior Characteristics According to Structural Details of Circular Water Tank with Double Panel Wall, Journal of Korean Society of Steel Construction, KSSC, Vol.35, No.2, pp.59-69 (in Korean).

[https://doi.org/10.7781/kjoss.2023.35.2.059]

- Baek, E.-R., Choi, H.-S., and Oh, S.-H. (2020) Seismic Performance Improvement Technologies of Stainless Steel Water Tanks, Magazine of the Korean Society of Steel Construction, KSSC, Vol.32, No.1, pp.30-33 (in Korean).

-

Lim, K.M., Sim, H.-B., and Park, Y.C. (2023) Fatigue Stress Concentration Factor for Traffic Light Pole Support Connection, Journal of Korean Society of Steel Construction, KSSC, Vol.35, No.1, pp.41-47 (in Korean).

[https://doi.org/10.7781/kjoss.2023.35.1.041]

-

Hwang, J.H., Oh, D.J., Lee, D.Y., Chun, M.S., and Kim, M.-H. (2016). Low Cycle Fatigue Performance Of 304L Stainless Steel Weldments, Journal of Welding and Joining, Vol.34, No.3, pp.47-51 (in Korean).

[https://doi.org/10.5781/JWJ.2016.34.3.47]

- ASCE (American Society of Civil Engineers) (2002) Specification for the Design of Cold-Formed Stainless Steel Structural Members, SEI/ASCE 8-02, ASCE, US.

- MOLIT (Ministry of Land, Infrastructure and Transport) (2019) Seismic Design Standard for Buildings, KDS 41 17 00 : 2019, MOLIT, Korea (in Korean).

-

Kim, T.S., and Kang, H.S. (2020) An Experimental Study on Ultimate Strength of Carbon Steel Welded Connection with Weld Metal Block Shear Fracture, Journal of Korean Society of Steel Construction, KSSC, Vol.32, No.4, pp.225-234 (in Korean).

[https://doi.org/10.7781/kjoss.2020.32.4.225]

- Song, S.H. (2022) Improvement of Old Water Reservoir at Sokcho Water Treatment Plant (Stainless Steel Lining Panel Waterproof), Magazine of the Korean Society of Steel Construction, KSSC, Vol.34, No.5, pp.43-44 (in Korean).

- KSA (Korean Standards Association) (2016) Design Requirements for Windpressure-Proof and Earthquake-Proof of Liquid Storage Tanks, KS B 6283:2016, KSA, Korea (in Korean).

- Han, D.-H. (2021) An Experimental Study on the Structural Performance of Steel Beam with Opening Close to End Subjected to Cyclic Loading, Journal of the Korea Institute for Structural Maintenance and Inspection, KSMI, Vol.25, No.2, pp.66-73 (in Korean).

-

Youn, I., Kim, C.H., Do, C.G., and Jang, W. (2017) A Study on the Structural Performance of Steel Plate Damper, Journal of Korean Society of Steel Construction, KSSC, Vol.29, No.2, pp.159-167 (in Korean).

[https://doi.org/10.7781/kjoss.2017.29.2.159]

-

Kim, J., Kim, D., and Lee, K. (2022) Seismic Performance Evaluation of Connection with New Inner Diaphragm Between Steel Composite Column (POSCO-Column) and Built-up H-Beam, Journal of Korean Society of Steel Construction, KSSC, Vol.34, No.6, pp.401-410 (in Korean).

[https://doi.org/10.7781/kjoss.2022.34.6.401]