420 MPa급 내진내화 복합성능 H형강의 소재 및 용접에 대한 연구

Copyright © 2023 by Korean Society of Steel Construction

초록

1906년 샌프란시스코 대지진, 1955년 고베 대지진 등 큰 규모의 지진이 발생하였을 때 많은 화재사고가 접수되었다. 이와 같은 재해로 인한 최악의 사태를 대비하고자 국내에서는 내진내화 복합성능 H형강을 개발 중이며, 본 연구에서는 건축구조용으로서 사용가능 여부를 확인하기 위해 소재성능과 용접 적합성에 대한 시험을 진행하였다. 소재성능의 경우 평판 인장시험, 샤르피 충격시험 등 4종류의 시험을 진행하였으며, 동일 강도 건축구조용 강재의 KS기준을 만족하는 것으로 확인된다. 또한 강재의 두께에 따라 강도 및 충격에너지 등 기계적 특성이 차이 나는 것으로 확인된다. 용접적합성의 경우 각종 인장시험, 샤르피 충격시험 등 6종류의 시험을 진행하였다. 이에 따르면 개발된 매칭 용접봉과의 적합성에는 큰 이상이 없는 것으로 나타나며, 강재의 두께가 용접성능에 영향을 미치는 것으로 확인된다. 따라서 본 연구를 통해 내진내화 복합성능 H형강이 건축구조용으로 사용될 수 있을 것으로 기대된다.

Abstract

Numerous fire accidents were received during the massive earthquake strikes of 1906-San Francisco and 1955-Kobe. In South Korea, Seismic and Fire Resistance H-Shape Steel Beam Section is in development in order to prevent structural failures due to such disasters. This paper presents experimental results conducted on material performance and welding suitability to analyze the applicability of such steels. For analyzing the material performance, four experiments including flat tensile test and Charpy impact test were conducted. The results suggest that the Seismic and Fire Resistance H-Shape Steel Beam Section satisfies the Korean Industrial Standard (KS) of other steel that is generally used for domestic construction projects. It was also analyzed that the strength and impact energy is highly related to the thickness of the Seismic and Fire Resistance H-Shape Steel Beam Section. For analyzing the welding suitability, six experiments including tensile test and Charpy impact test were conducted. The results suggest that the welding rod and the experiment steel were well matched and the thickness also affected the welding suitability. Therefore, it was concluded that the Seismic and Fire Resistance H-Shape Steel Beam Section can be used appropriately in construction structures.

Keywords:

Seismic and Fire Resistance H-Shape Steel Beam Section, Material performance, Welding suitability, Welding rod, Flat tensile test, Charpy impact test키워드:

내진내화 복합성능 H형강, 소재 성능, 용접 적합성, 용접봉, 평판 인장시험, 샤르피 충격시험1. 서 론

1906년 샌프란시스코 대지진과 1995년 고베 대지진 당시 지진 발생 이후 많은 화재사고가 접수되었다. 비교적 최근인 2011년 동일본 대지진 당시에도 화재사고가 287여건 접수되었으며, 이와 같이 재해로 인한 최악의 사태를 대비하고자 국내에서는 내진내화 복합성능 H형강이 개발 중이다. 따라서 새롭게 개발 중인 H형강이 건축 구조용 강재로 사용 가능한지 판별을 목적으로 강재의 소재 성능 및 용접 적합성을 확인하여야 한다.

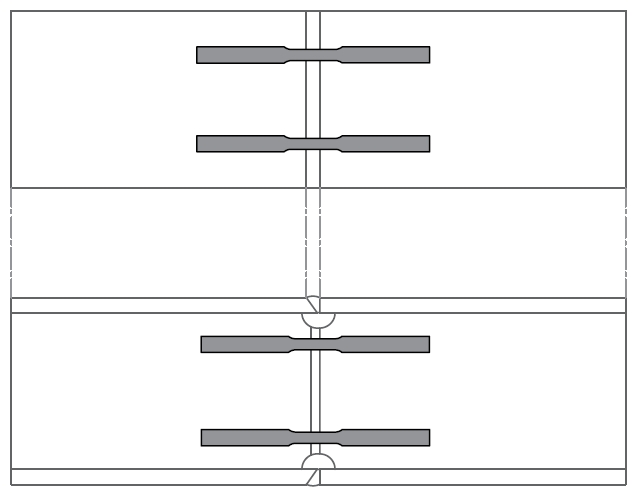

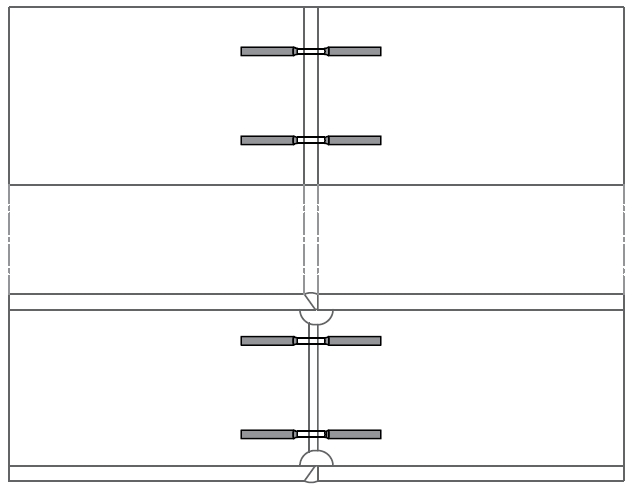

압연을 진행하는 H형강은 두께에 따라 냉각속도, 압연 조건 등 다양한 요소의 영향으로 인해 강재의 특성이 변화될 수 있다. 따라서 본 연구에서는 플랜지 및 웨브의 두께가 서로 다른 H-428×407×20×35와 H-700×300×13×24를 대상으로 현재 개발 진행 중인 항복강도 420 MPa급 내진내화 복합성능 H형강의 소재 성능과 용접 적합성을 확인한다[1]–[3].

2. 소재 성능

강구조 건축물의 설계 시 중요한 지표인 항복강도와 인장강도의 성능 확보 여부를 확인하기 위하여 KS B 0802에 따라 평판 인장시험을 진행한다[4]. 모멘트를 주로 받는 플랜지와 전단력을 주로 받는 웨브에서 시험편을 채취하며, KS B 0801에 명시된 1A호 시험편을 사용한다[5]. 이때 내진내화 복합성능 H형강은 별도의 KS기준이 존재하지 않으므로 동일강도 건축구조용 H형강의 기준과 비교하여 소재의 인장성능을 확인한다[6].

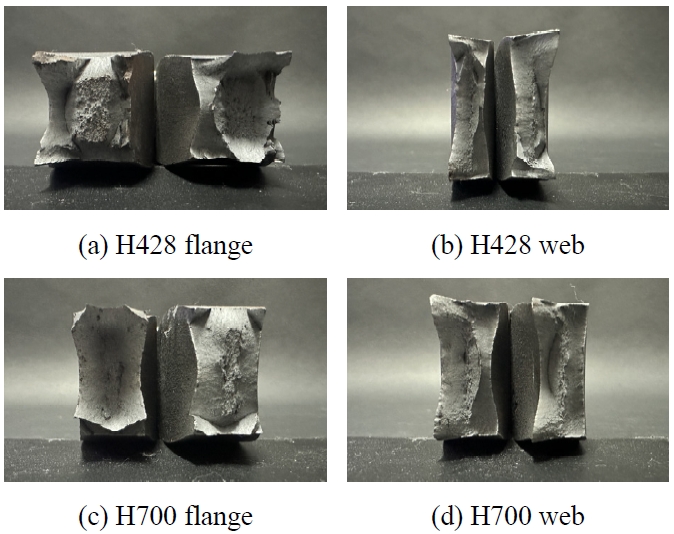

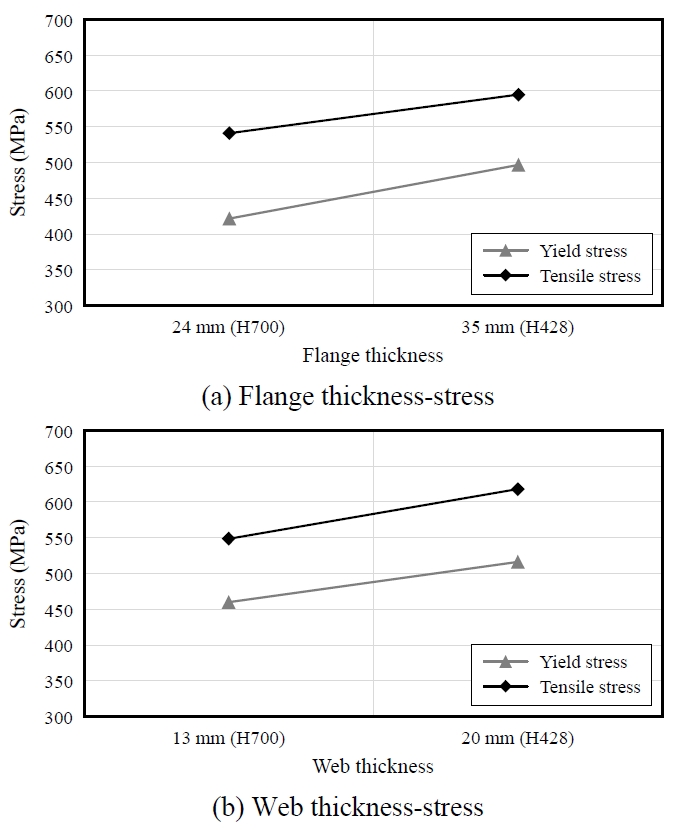

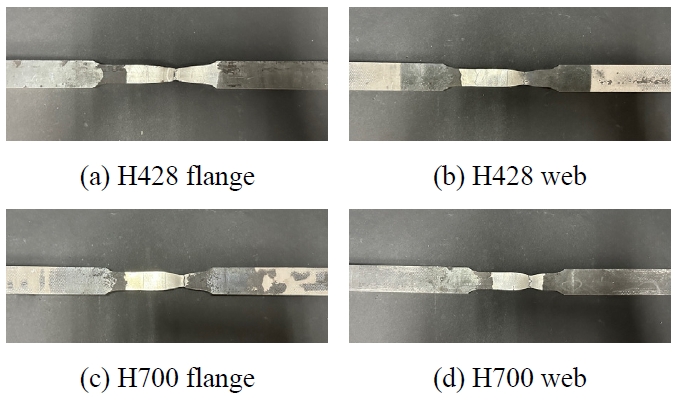

평판 인장시험 후 Fig. 1과 같은 단면으로 시편이 파괴된 것을 확인할 수 있으며, Table 1은 평판 인장시험 결과를 나타낸다. 이에 따르면 항복강도와 인장강도, 항복비, 연신율 모두 동일 강도 건축구조용 H형강 기준을 만족하는 것으로 확인된다. 또한 항복강도의 경우 웨브가 플랜지보다 평균 5.9 % 정도 높은 것으로 확인되며, 인장강도 역시 웨브가 플랜지보다 평균 2.4 % 정도 높은 결과를 보인다. Fig. 2에서는 동일 부위의 항복강도와 인장강도를 비교하며, 이에 의하면 두께가 두꺼워질수록 항복강도 및 인장강도가 각각 평균 14.4 %, 11.3 % 정도 증가하는 것을 확인할 수 있다. 이는 앞에서도 언급했듯이 다양한 요인으로 인해 강재의 특성이 달라지기 때문에 같은 부위라도 두께에 따른 강도의 차이가 발생할 수 있다.

다음으로 강재의 저온 내충격성을 확인하기 위해 샤르피 충격시험을 진행한다. 미국 구조기준 AISC 341과 국내 구조기준 KDS 14 31 20에서도 H형강의 충격에너지가 언급될 정도로 충격에너지는 강재의 성능을 확인하는데 중요한 지표 중 하나이다[7],[8]. 국내 KS기준에서는 –5 ℃의 온도에서 그 기준을 정하고 있으며, 본 연구에서도 –5 ℃의 온도에서 각 위치별 샤르피 충격시험을 진행한다. 시험편은 KS B 0809에 명시된 조건으로 채취하였으며, 채취 위치는 각 부위별 두께의 1/4지점으로 정하였다[9]. 그러나 H428 형강의 경우 플랜지 두께가 35 mm이므로 두께별 위치에 따른 영향을 확인하기 위해 1/4위치와 1/2위치에서 시험편을 채취하여 샤르피 충격시험을 진행하였다. 또한 압연을 진행한 H형강은 압연방향과 압연직각방향의 성능 차이가 발생할 수 있으므로 압연직각방향의 시험편도 채취하였다.

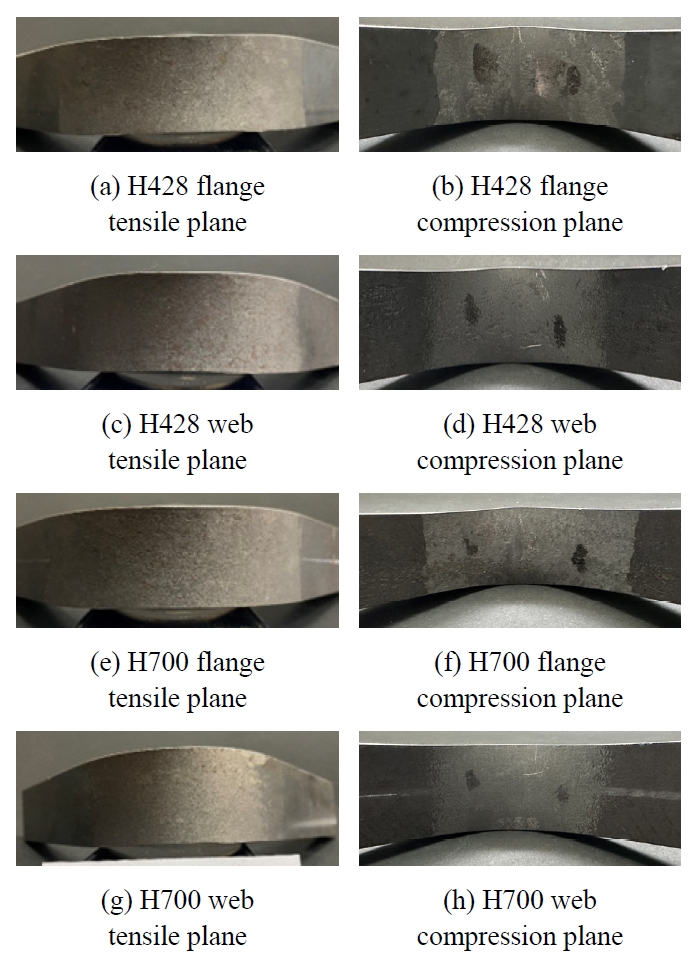

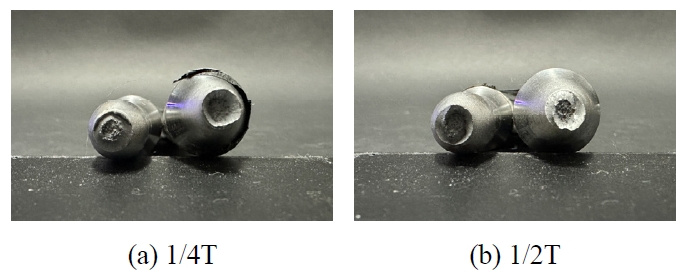

Table 2는 압연방향에서 채취한 샤르피 충격시험 결과를 나타내며, Table 3는 압연직각방향에서 채취한 샤르피 충격시험 결과를 나타낸다. 압연방향과 압연직각방향 모두 동일 강도 건축구조용 H형강 기준을 만족하는 것으로 확인되며, 비교적 높은 충격에너지를 가지는 것을 확인할 수 있다. 또한 샤르피 충격시험편의 파단면은 Fig. 3와 같으며, 단면 감소가 있는 것으로 확인된다. 이는 시험편이 충격하중을 받으면서 연성거동을 나타내어 파단을 일으킨 것으로 확인되며, 충격에너지 수치와 파괴된 단면적의 형상을 고려하면 높은 충격에너지를 가지고 있는 것으로 확인된다.

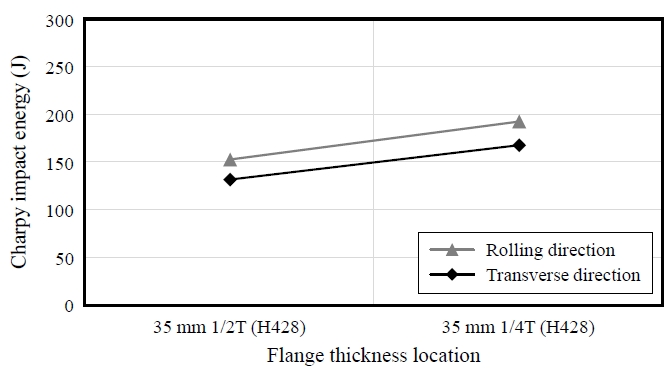

Fig. 4는 H428 형강의 플랜지 위치에 따른 충격에너지를 나타내며, 1/2위치의 충격에너지가 표면으로부터 1/4위치의 충격에너지보다 평균 21.1 % 정도 낮은 것으로 확인된다.

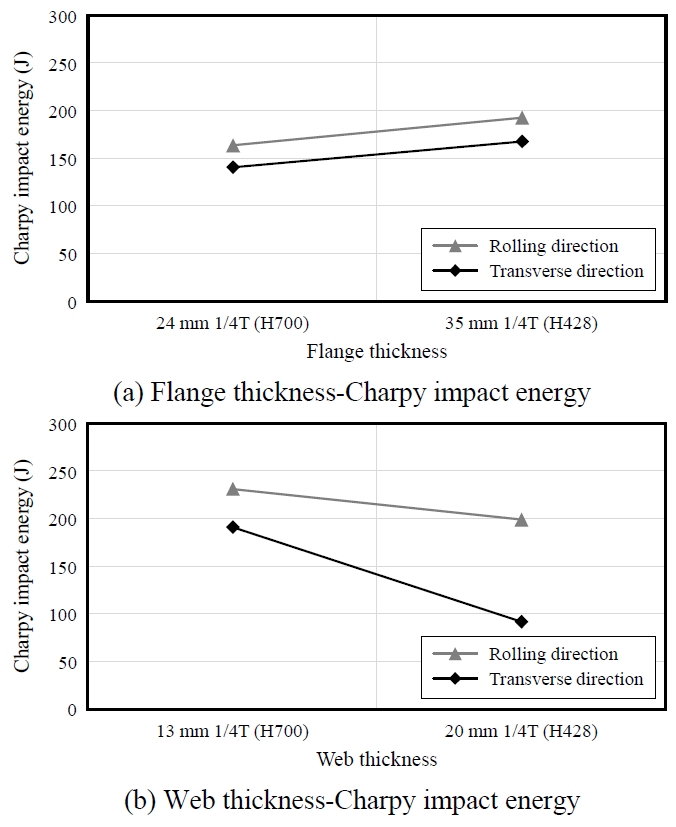

Fig. 5는 두께에 따른 샤르피 충격에너지를 나타내며, 플랜지의 경우 두께가 증가할수록 충격에너지가 평균 15.6 % 증가하는 것으로 확인된다. 하지만 웨브의 경우 두께가 증가함에 따라 충격에너지가 평균 32.9 % 감소하는 것으로 나타난다. 이는 H형강의 플랜지와 웨브의 제작 시 조건에 따른 다양한 요인으로 인해 차이가 발생된 것으로 생각되며, 보다 정확한 분석을 위해 다양한 두께에서의 시험이 필요할 것으로 판단된다[10]. 또한 모든 샤르피 충격시험 결과에서 압연방향의 충격에너지가 압연직각방향의 충격에너지보다 평균 22.4 % 정도 높은 것으로 확인되며, 이는 압연 강재의 특성상 압연방향과 압연직각방향의 조직 차이로 인해 압연방향의 성능이 압연직각방향의 성능보다 높게 나온 것이라 생각된다[11].

다음으로 소성변형 시 강재의 건전성을 확인하기 위해 플랜지 및 웨브에서 굽힘시험을 KS B 0804에 따라 진행한다[12]. Fig. 6는 굽힘시험 후 시험편의 표면을 나타내며, 굽힘면에 흠이나 균열 등 육안으로 관찰되는 결함은 발생하지 않은 것으로 확인된다.

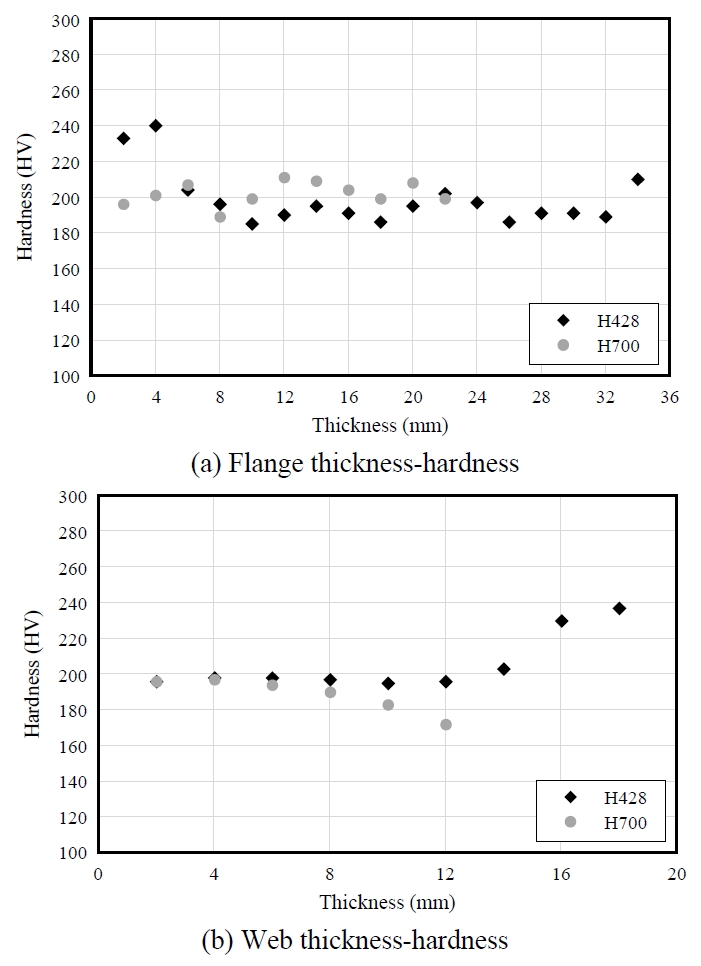

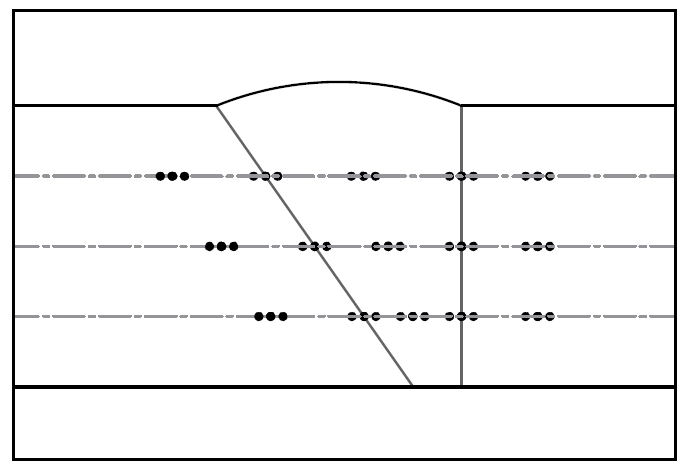

마지막으로 내진내화 복합성능 H형강의 경도값을 확인하기 위해 비커스 경도시험을 진행한다. 경도값이 너무 높을 경우 경화조직으로 분류되며, 용접 후 냉각할 때 인장응력이 작용하여 균열이 발생한다. 따라서 경도시험은 중요한 시험 중 하나이다. 대부분의 경도시험은 표면 아래를 일정한 간격으로 측정하지만 본 연구에서는 표면에서 측정하는 표면경도가 아닌 강재의 두께방향으로 경도값을 측정한다. 이는 앞서 언급한 H형강의 특성을 고려하여 두께방향으로 측정하며, 시험방법은 KS B 0811에 의해 진행한다[13].

Fig. 7은 비커스 경도시험 결과를 나타내며, H428 형강의 경우 플랜지 윗면과 웨브 한쪽 표면에서 비교적 높은 경도값으로 측정되며, H700 웨브 한쪽 표면에서는 비교적 낮은 경도값을 나타낸다. KCS 14 31 20에 의하면 경도값이 370 Hv를 초과할 경우 필수로 예열을 해야 하며, 본 연구 대상인 H형강은 370 Hv 미만이므로 적절한 경도 값이라 판단된다[14]. 또한 H428의 웨브의 경우 한쪽 표면으로는 상승하는 경향을 나타내지만 H700 웨브의 경우 한쪽 표면으로 감소하는 경향을 확인할 수 있다.

이상 4가지의 시험을 통해 소재성능을 확인한 결과, 420 MPa급 내진내화 복합성능 H형강의 기계적 특성은 동일강도 건축구조용 강재의 KS기준을 만족하며, 굽힘시험 및 경도시험 결과를 통해 특별한 이상이 발견되지 않은 것으로 확인된다. 또한 플랜지 두께가 클수록 비교적 높은 강도와 충격에너지를 가지고 있으며, 웨브 역시 두께가 클수록 강도는 비교적 높은 값을 나타낸다. 반면에 웨브의 충격에너지는 두께가 클수록 비교적 낮은 충격에너지를 가지는 것으로 확인된다.

3. 용접 적합성

3.1 용접 조건

내진내화 복합성능 H형강은 신개발 강종이므로 매칭 용접봉의 개발이 필요하며, 국내에선 내진내화 복합성능 H형강의 특성을 반영한 용접봉 역시 개발 중에 있다. 따라서 본 연구에서는 내진내화 복합성능 H형강과 개발된 매칭 용접봉의 적합성을 확인한다. 용접부 성능 확인을 위한 시험 진행에 앞서 중요한 지표인 용접절차서(WPS)는 Table 4와 같으며, 국내 강구조 건축물 제작 시 대표적으로 사용하는 FCAW 용접(반자동 용접)을 적용한다.

3.2 용접 성능

강구조 건축물에선 용접 접합부를 적용할 때 모재부 파단을 선호한다. 대부분의 매칭 용접봉은 사용하는 소재보다 높은 강도를 가지고 있지만 용접 이후 소재의 조직이 변할 수도 있다. 이에 따라 기존 소재보다 더 낮은 강도에서 파단이 일어날 수도 있으며, 용접봉과 소재가 용융되면서 강도가 저하될 수도 있다. 그러므로 용접성능을 확인하기 이전에 용접으로 인해 영향을 받는 부위들의 성능을 확인하여야 한다.

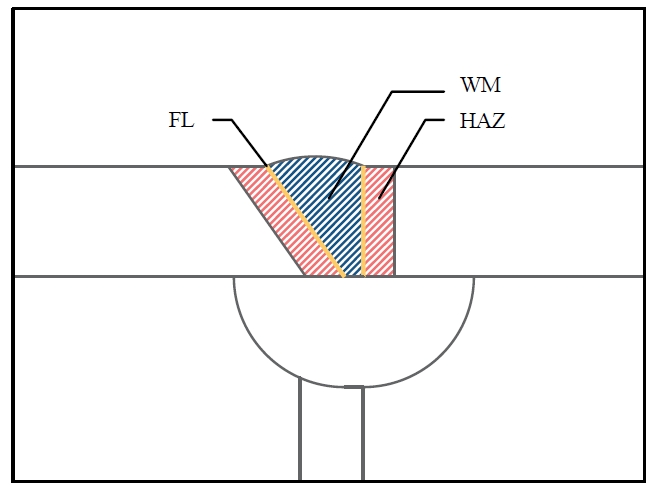

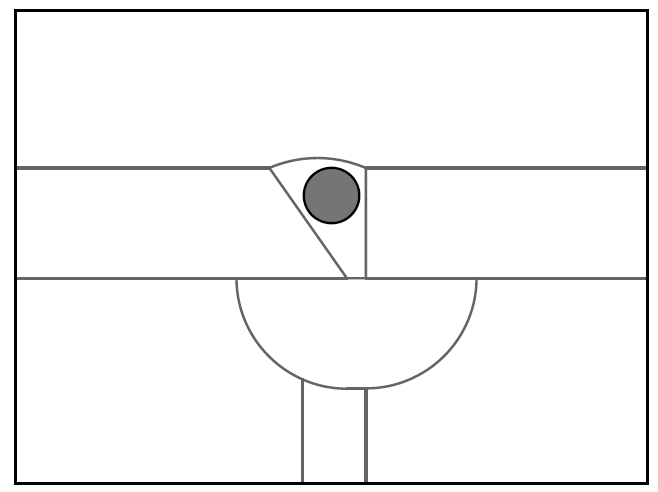

용접 이후 영향을 받는 부위는 Fig. 8과 같이 용착금속(weld metal, WM), 열영향부(heat affected zone, HAZ), 용융선(fusion line, FL)으로 나눌 수 있으며, 이러한 부분의 성능을 확인하기 위해 가장 먼저 용접부 평판 인장시험을 진행한다. 이를 통해 파단 위치와 그에 따른 강도를 확인할 수 있으며, 소재부 평판 인장시험과 비교하여 강도 저하 등 성능 저하 유무를 알 수 있다.

Fig. 9에 나타낸 위치에서 채취한 시험편은 KS B ISO 4136에 명시된 조건으로 시험을 진행하였으며, 시험방법은 소재부와 동일하다[15]. Table 5는 용접부 평판 인장시험결과를 소재부 평판 인장시험과 비교한 것이며, Fig. 10에서 시험편의 파단위치를 확인할 수 있다. 이에 따르면 H428 형강의 플랜지를 제외하고 전부 모재부에서 파단이 일어난 것으로 확인된다. 이는 앞서 언급한 접합부의 선호조건을 만족하지 않은 것으로 보이지만 소재부 평판 인장시험과 비교한 결과 2.1 % 높은 인장강도에서 파단이 발생한 것으로 확인되며, 용접부와 소재부의 강도 차이가 크지 않기 때문에 발생한 것이라 생각된다. 또한 H700 형강의 웨브는 소재에 비해 7.5 % 높은 인장강도에서 모재부 파단이 발생한 것으로 확인할 수 있다. 그 외의 위치에서는 모재부 파단이 발생했지만 소재에 비해 평균 3.4 % 정도 낮은 인장강도에서 파단이 되며, 이에 대해서는 더 많은 연구를 통해 강도 상승 및 저하를 일으키는 영향인자에 대한 확인이 필요할 것으로 판단된다.

용접부 평판 인장시험 결과에 의하면 대부분의 부위에서는 모재부 파단이 발생하며, H428 형강의 플랜지는 용접부에서 파단이 발생한다. 따라서 플랜지 부위에서 용착금속의 정확한 강도를 알기 위해 두 형강 모두 플랜지 부위의 용착금속 인장시험을 진행한다. 용착금속 인장시험은 KS B 0821에 명시된 조건으로 Fig. 11에 나타낸 위치에서 시험편을 채취하며, 시험에 대한 결과는 Table 6와 같다[16].

용착금속 인장시험 결과에 의하면 용착금속은 용접부보다 더 높은 인장강도에서 파단이 발생한 것을 알 수 있다. 또한 용착금속은 항복비가 다소 높은 값을 나타내지만, 강구조 건축물에선 모재에서의 연성능력이 더 중요하므로 용착금속에서는 더 높은 강도에서 파단이 발생하는 것을 확인하면 된다.

H428 플랜지 부위는 Table 5에선 용접부 파단이 발생하며, 이때의 강도와 Table 6의 용착금속 인장강도 값에는 다소 차이가 있는 것으로 확인된다. 이를 분석하기 위해 표면으로부터 1/4위치와 1/2위치에서 용접부 원형 인장시험을 진행하였으며, 용접부 평판 인장시험과 동일한 압연방향으로 Fig. 12에 나타낸 위치에서 시험편을 KS B ISO 4136에 명시된 조건으로 채취하여 진행하였다.

Table 7은 용접부 원형 인장시험의 결과를 나타내며, Fig. 13과 같은 단면으로 파단이 발생한다. 이에 의하면 인장강도는 표면으로부터 1/4위치보다 1/2위치가 4.9 % 낮은 것으로 확인되며, 이러한 특성은 두께가 두꺼운 H형강의 제작 시 고려해야 할 것이다. 또한 용착금속 인장시험의 경우 표면에 가까운 부분에서 채취된 시험편으로 강도측정을 진행하였으며, 용접부 평판 인장시험편은 1/2위치인 중앙부의 영향으로 두 시험의 인장강도 차이가 발생한 것으로 판단된다.

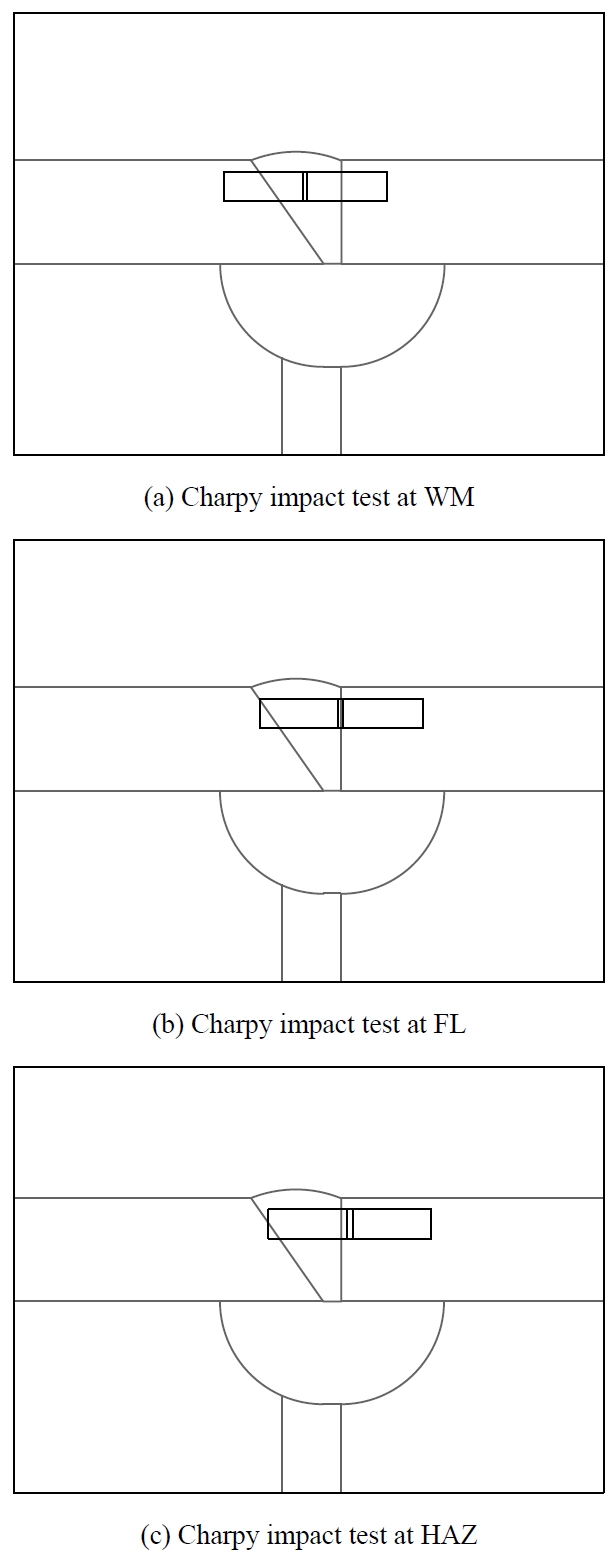

다음으로 용접부의 저온 충격에너지를 확인하기 위해 용접부 샤르피 충격시험을 진행하였으며, 국내 KS기준에는 용접부 샤르피 충격시험에 대한 별도의 온도 조건이 존재하지 않으므로 소재부의 충격에너지와 비교하기 위하여 –5 ℃에서의 충격에너지를 확인하였다. 이때 Fig. 14과 같이 용착금속, 열영향부, 용융선을 대상으로 충격시험을 진행하였으며, KS B ISO 9016에 명시된 위치에서 시험편을 채취하였다[17].

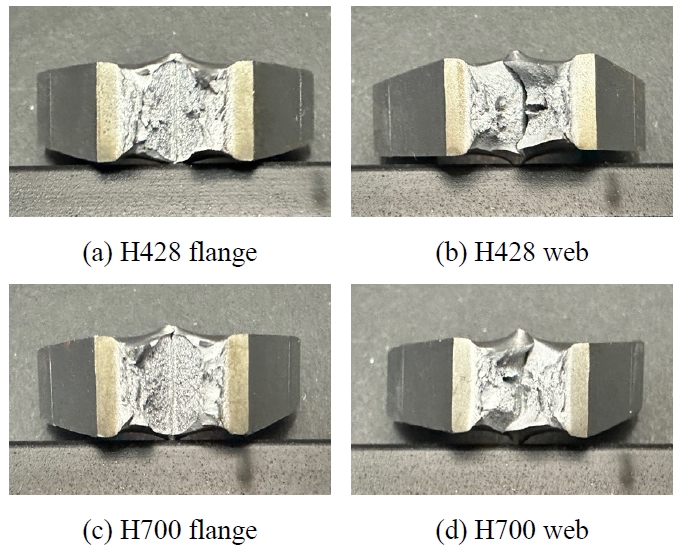

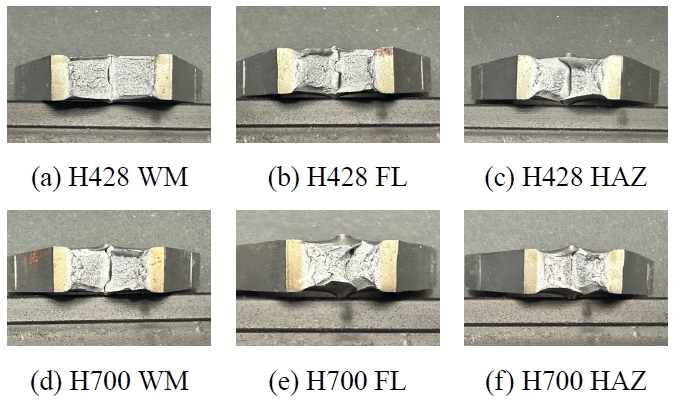

Table 8에서는 용접부 충격시험 결과와 소재부 충격시험 결과를 모두 나타내며, 이에 따르면 H428 플랜지를 제외한 나머지 용착금속 부위에서는 소재부에 비해 평균 56.1 % 정도 낮은 결과를 보이지만 H428 플랜지 용착금속 부위는 1.5 % 높은 결과를 나타낸다. 또한 용융선 부위는 소재부에 비해 H428 플랜지에선 60.6 %, H700 웨브에선 15.2 % 낮은 결과를 보인다. 반면 H428 웨브에선 1.5 %, H700 플랜지에선 15.2 % 높은 결과를 보여준다. 마지막으로 H700 웨브 부위를 제외한 나머지 열영향부 부위에서는 소재부에 비해 평균 11.7 % 정도 높은 결과를 나타내며, H700 웨브의 경우 1.3 % 낮은 결과를 보인다. 이를 통해 소재 부위에 따라 용접 후 미치는 영향이 다르다는 것을 확인할 수 있으며, 소재부 KS기준이 47 J임을 고려하면 모든 용접부 충격에너지는 만족한 결과를 나타내는 것을 확인할 수 있다. 또한 Fig. 15은 용접부 충격시험의 파단면을 나타내며, 이에 의하면 단면 감소가 발생한 부분이 존재한다, 따라서 충격하중이 발생할 때 연성거동이 일어난 것으로 확인된다.

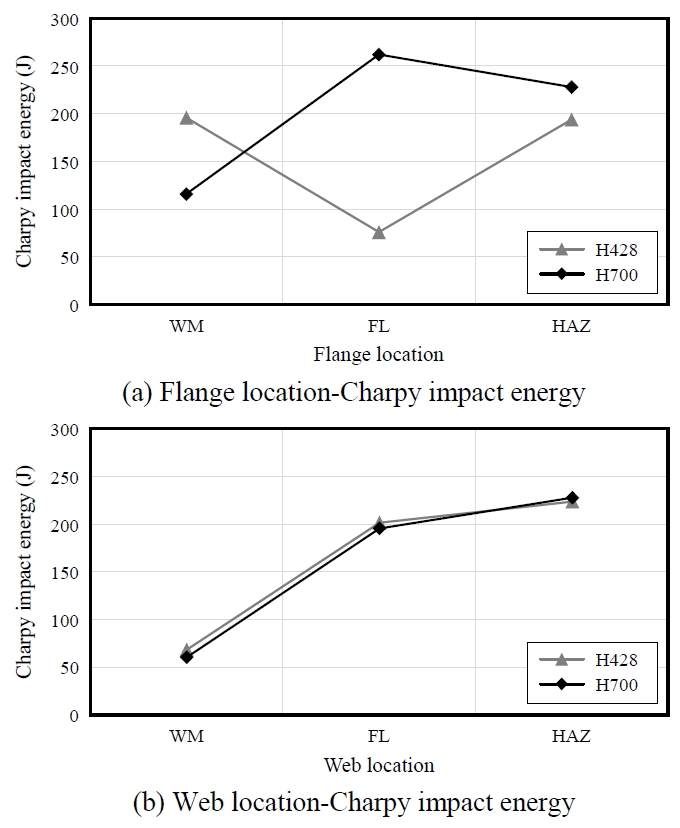

Fig. 16은 플랜지 및 웨브의 두께가 다른 두 형강의 충격에너지값을 비교한 것이며, 웨브의 경우 두 형강의 충격에너지는 유사한 거동을 나타내지만 플랜지의 경우 다른 거동을 보인다. 특히 H428 플랜지의 경우 용착금속에서 용융선에 가까워지면 충격에너지가 감소하는 경향을 확인할 수 있다. 이에 따라 플랜지 두께가 유사할수록 부위별 충격에너지의 경향이 비슷하게 나타나며, 두께가 30 mm를 넘어가는 H428 플랜지의 경우 다른 경향이 나타나는 것을 알 수 있다. 따라서 추후 연구에서는 두께를 영향인자로 고려하여 용접 성능을 확인할 필요가 있을 것이라 생각된다.

다음으로 3가지 용접부위(WM, FL, HAZ)에서의 경도값을 확인하기 위한 용접부 경도시험을 KS B ISO 9015-2에 의해 비커스 경도시험으로 진행한다[18]. 용접 후 발생하는 소재의 변화로 경도값이 상승 혹은 감소할 수 있으며, 다양한 부위에서의 경도값을 확인하기 위해 용착금속, 용융선, 열영향부의 위치에서 측정하였다. 또한 두께에 따른 경도값의 변화를 확인하기 위해 표면으로부터 1/4위치, 1/2위치, 3/4위치에서 측정하였다. 따라서 용접부 경도시험은 Fig. 17에 나타낸 위치에서 경도값을 측정한다.

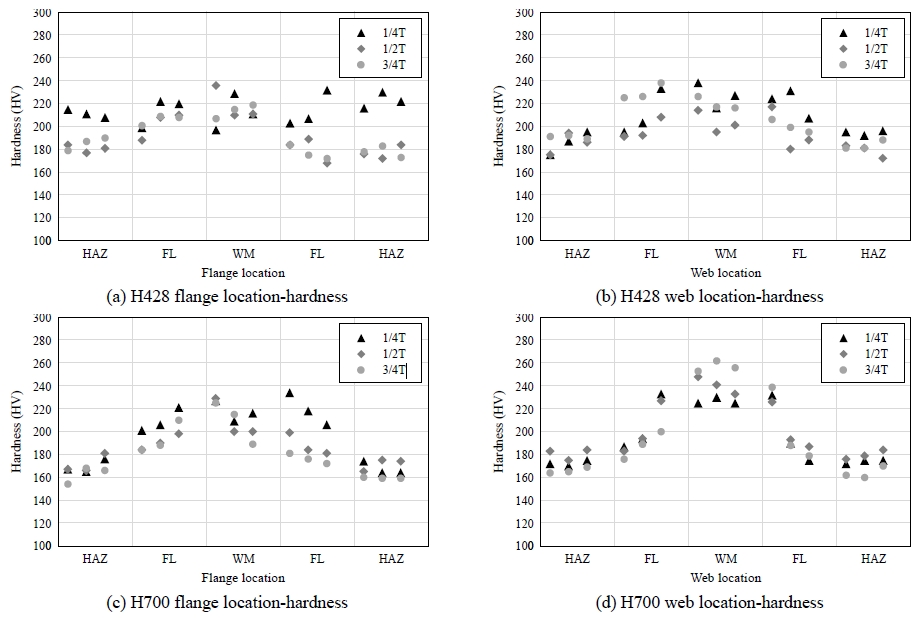

Fig. 18은 용접부 경도시험 결과를 나타내며, H428 형강의 플랜지 부분을 제외하면 대부분의 경도값은 두께에 따라 큰 변화를 나타내지 않는다. 다만 H428 형강 플랜지의 경우 비교적 두꺼운 두께를 가지고 있으므로 표면부에서 조금 다른 거동양상이 확인되지만 모든 경도값이 350 Hv 미만이며, AWS D1.1에 의하면 고수소 전극을 사용하여도 열영향부에 균열이 발생하지 않는 경도값이 된다[19]. 또한 용접위치별로 경도값을 확인할 경우 WM 부위에 가까울수록 비교적 높은 경도값을, HAZ 부위에서는 비교적 낮은 경도값을 확인할 수 있다. 경도의 경우 화학성분의 영향을 받지만 냉각속도에 따라서도 변화하기 때문에 각 부위에 따라 경도값이 다른 것으로 판단된다.

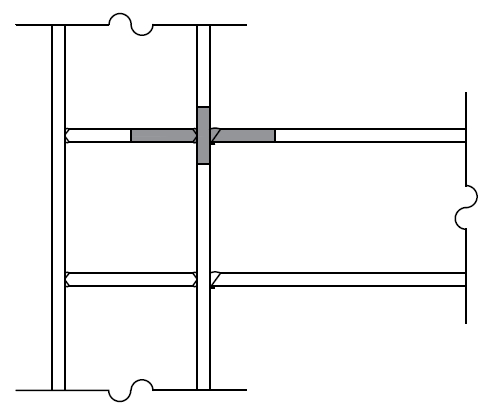

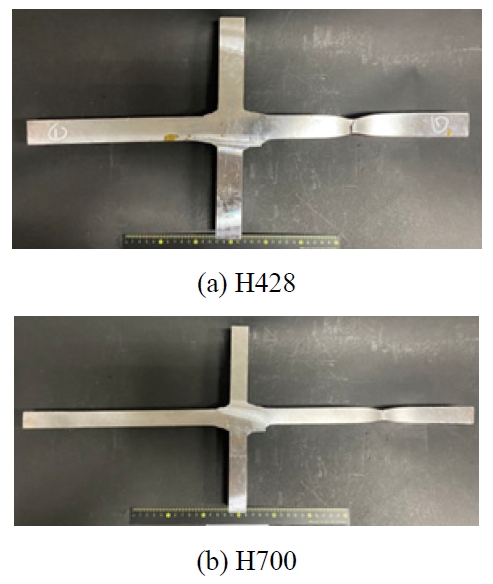

마지막으로 강구조 건축물의 보-기둥 접합부 시스템을 구성할 때 파단 위치 및 라멜라 테어링(Lamellar tearing) 발생 유무 등을 확인하기 위하여 십자인장 시험을 진행하였다. 시험편은 Fig. 19과 같이 보-기둥 접합부의 부위를 모사하며, KS B ISO 9018을 참고하여 채취한다[20].

Table 9은 십자인장 시험 결과를 나타내며, 이에 의하면 파단은 Fig. 20와 같이 모재부에서 일어나고 라멜라 테어링은 발생하지 않은 것으로 확인된다. 또한 H428(두께 35 mm)에서의 결과에 의하면 H700(두께 24 mm)보다 6.1 % 높은 강도에서 파단이 발생하며, 소재부의 동일 강도 건축구조용 KS기준을 만족하는 결과를 보인다.

개발된 매칭 용접봉과 420 MPa급 내진내화 복합성능 H형강과의 용접 적합성을 6가지의 시험을 통해 확인한 결과, 인장시험에서는 H428 플랜지 부위를 제외하고 유사한 파단이 확인된다. 용접부 충격시험 결과에서도 두께가 유사하면 위치에 따른 충격에너지가 비슷한 경향을 나타내지만 비교적 두께가 두꺼운 부위에서는 다른 경향이 나타난다. 이는 용접부 경도시험에서도 확인할 수 있지만 비교적 두께가 두꺼운 H428 플랜지의 경우 표면으로부터 1/4위치에서 다른 경향이 나타난다. 이는 용접 성능이 두께에 영향을 받을 가능성이 있는 것으로 확인된다. 다만 십자인장 시험을 통해 라멜라 테어링이 발생하지 않았고 모재부에서 파단이 발생한 것으로 보이며, 소재부 동일 강도 건축구조용 기준을 만족하는 것으로 확인된다.

4. 결 론

본 연구는 개발된 420 MPa급 내진내화 복합성능 H형강의 소재 성능과 용접 적합성을 확인하였으며, 다음과 같은 결론을 얻었다.

- (1) 소재 성능은 동일강도 건축구조용 강재의 KS기준과 비교할 경우 만족한 성능이 나타난다.

- (2) 강재의 두께가 용접 성능에 영향을 미치는 것으로 확인되며, 더 정확한 분석을 위해 추후 연구에서는 다양한 크기의 H형강을 대상으로 용접 성능을 확인할 필요가 있다.

- (3) 420 MPa급 내진내화 H형강의 소재 성능 및 개발된 매칭 용접봉과의 적합성에는 특별한 이상이 없는 것으로 확인되며, 추후 연구에서는 실물 실험을 적용하여 용접성능 및 거동 양상을 확인할 필요가 있다.

- (4) 본 연구를 통해 신개발 강재가 건축 구조용으로서 사용될 수 있는 가능성을 확인하였으며, 앞으로 개발되는 다양한 성능을 가진 신개발 강재의 기본성능 연구에 기초자료로 사용될 수 있을 것이라 기대된다.

Acknowledgments

이 연구는 산업통상자원부의 지원에 의하여 수행된 연구결과의 일부이다(No. 20010583). 이에 논문의 저자들은 감사의 말씀을 전한다.

References

- Kim, J.R., Kim, S.S., Lee, C.H., Lee, E.T., and Beak, K.Y. (2008) A Study on the Material Characteristics and the Welding Properties of 600MPa Grade Steel (SM 570 TMC), Journal of Korean Society of Steel Construction, KSSC, Vol.20, No.6, pp.773-781 (in Korean).

- Kim, H.D., Choi, B.J., Kim, S.S., Kim, C.H., and Oh, Y.S. (2011) Material Properties of 400MPa Grade Hot Rolled H-Beam(SHN400) for Building Structure, Journal of Korean Society of Steel Construction, KSSC, Vol.23, No.4, pp.515-522 (in Korean).

-

Kim, H.D., Yang, J.G., Lee, E.T., Kim, W.B., and Oh, Y.S. (2012) Welding Characteristics of 400MPa Grade Hot Rolled H-Beam(SHN400) for Building Structure, Journal of Korean Society of Steel Construction, KSSC, Vol.24, No.1, pp.129–136 (in Korean).

[https://doi.org/10.7781/kjoss.2012.24.1.129]

- Korean Agency for Technology and Standards (2003) Method of Tensile Test for Metallic Materials (KS B 0802: 2003), Korea (in Korean).

- Korean Agency for Technology and Standards (2007) Test Pieces for Tensile Test for Metallic Materials (KS B 0801: 2007), Korea (in Korean).

- Korean Agency for Technology and Standards (2019) Hot Rolled Steel Sections for Building Structure (KS D 3866: 2019), Korea (in Korean).

- American Institute of Steel Construction (2022) Seismic Provisions for Structural Steel Buildings (ANSI/AISC 341-22), USA.

- Ministry of Land, Infrastructure and Transport (2017) Design Standard for Steel Structure Fatigue Failure(Load and Resistant Factored Design) (KDS 14 31 20: 2017), Korea (in Korean).

- Korean Agency for Technology and Standards (2011) Test Pieces for Impact Test for Metallic Materials (KS B 0809: 2001), Korea (in Korean).

- Kang, N.H., Moon, B.R., Sourav Kr, S., Nam, J.M., Lee, C.H., and Jeong, J.H. (2023) Hydrogen Embrittlement Characteristics According to Ni and Cr Alloying Contents and Microstructures, Proceedings of 2023 Spring Conference of the Korean Welding and Joining Society, KWJS, p.243 (in Korean).

- Kim, J.R., and Park, Y.H. (2003) A Study on Structural Characteristics of SM490A TMC Thick Steel Plates, Journal of Korean Society of Steel Construction, KSSC, Vol.15, No.3, pp.331-339 (in Korean).

- Korean Agency for Technology and Standards (2001) Metallic Materials – Bend Test (KS B 0804: 2001), Korea (in Korean).

- Korean Agency for Technology and Standards (2003) Metallic Materials – Vickers Hardness Test – Part 1: Test Method (KS B 0811: 2003), Korea (in Korean).

- Ministry of Land, Infrastructure and Transport (2019) Structure Material Construction – Welding (KCS 14 31 20: 2019), Korea (in Korean).

- Korean Agency for Technology and Standards (2018) Destructive Tests on Welds in Metallic Materials – Transverse Tensile Test (KS B ISO 4136: 2001), Korea (in Korean).

- Korean Agency for Technology and Standards (2007) Methods of Tension and Impact Tests for Deposited Metal (KS B 0821: 2007), Korea (in Korean).

- Korean Agency for Technology and Standards (2012) Destructive Tests on Welds in Metallic Materials – Impact Tests – Test Specimen Location, Notch Orientation and Examination (KS B ISO 9016: 2002), Korea (in Korean).

- Korean Agency for Technology and Standards (2017) Destructive Tests on Welds in Metallic Materials – Hardness Testing – Part 2: Microhardness Testing of Welded Joints (KS B ISO 9015-2: 2016), Korea (in Korean).

- American Welding Society (2020) Structural Welding Code – Steel (AWS D1.1/D1.1M: 2020), USA.

- Korean Agency for Technology and Standards (2016) Destructive Tests on Welds in Metallic Materials – Tensile Test on Cruciform and Lapped Joints (KS B ISO 9018: 2003), Korea (in Korean).