성장곡선모형을 이용한 중방식 도장계의 노화수명 평가

Copyright © 2023 by Korean Society of Steel Construction

초록

본 연구에서는 2000년대부터 강교량에 주로 적용된 중방식 도장계 4종류의 노화수명 평가를 위하여, 초기 도장노화를 모사하기 위해 다양한 지름(1 m, 3 m, 5 mm)의 원형 결함을 활용하여 대상 면적의 0.03 %, 0.1 %, 0.3 %, 1 %, 3 %를 차지하도록 도막결함을 도입하였다. 또한 염수분무, 습윤, 건조가 반복되는 혹독한 부식환경을 모사하는 부식환경에서 실내실험을 실시하였다. 도장계 노화모델은 초기결함에서 증가되는 노화면적을 조합하여 노화면적율 0 %부터 100 %까지 성장하는 Sigmoid 성장곡선모형을 활용하여 노화곡선을 제시하였다. 그리고 도막노화 평가시 적용되는 시설물의 안전 및 유지관리 실시 세부지침의 등급에 따라 도장계별 노화수명을 평가하였다. 상태평가와 성능평가 등급에 따른 중방식 도장계의 노화수명을 정량적으로 평가하였으며, 대기부식성 등급 C5에서 상태평가 기준 적용 도장계의 노화수명은 8.7~9.4년, 내구성평가 기준 적용 도장계의 노화수명은 7.3~8.1년으로 추정된다.

Abstract

In this study, four types of heavy-duty coating system used for steel bridges since the 2000’s were evaluated for deterioration life. To simulate the harsh corrosive environment, the accelerated corrosion test was conducted, subjecting the specimens under cycles of salt spray, wetting, and drying. Circular defects of various diameters (1 mm, 3 mm, and 5 mm) were introduced to the coatings as initial deterioration, and the deterioration rates were determined, considering area ratios of 0.03 %, 0.1 %, 0.3 %, 1 %, and 3 %. Data collected suggest a sigmoid growth curve model for the deterioration rate. Finally, the deterioration life for each type of coating system were evaluated in accordance with the detailed guidelines for safety and maintenance. The deterioration lifes of surface degree assesment and durability performance assessment were estimated in 8.8 to 9.4 years and 7.3 to 8.1 years with corrosion category C5.

Keywords:

Heavy-duty coating, Coating deterioration ratio, Acceleration corrosion test, Growth curve model, Deterioration life키워드:

중방식 도장계, 도장노화면적율, 실내부식촉진실험, 성장곡선, 노화수명1. 서 론

강교량의 경우 단면이 작고 가설이 용이하다는 장점이 있지만 강재를 사용하기 때문에 부식에 의한 손실이 생기게 된다. 따라서 우리나라 강교의 경우 여러 방식법 중 경제성과 시공성을 고려해 도장에 의한 방식법을 주로 사용하고 있다. 그러나 도장은 교량에 비해 수명이 아주 짧아 지속적인 보수 또는 재도장을 필요로 한다. 또한 2000년대 이후 집중적으로 건설되어 공용년수 20년이 도래되는 강교량은 매년 200여개씩 지속적으로 전면 재도장이 요구되고 있어 대규모의 유지보수가 필요한 교량이 급격하게 증가할 것으로 예상된다.

지속 가능한 기반시설관리법 시행으로 사회기반시설에 대한 전략적 투자와 관리방식이 도입되어 시설 수명의 연장을 도모하고 있으며, 현재 수행 중인 사후 유지관리 체계에서 시설물의 장기 노후도 예측을 기반으로 하는 선제적 대응 유지관리 체계로 개편 중에 있다[1],[2]. 하지만 국내의 경우에는 실험적으로 노화수명을 산정하는 연구가 부족하여 신설도장이나 재도장 시 도장사양을 결정하는 것이 어려운 실정이다.

최근 국외에 사용하는 재래식 및 중방식 도장계에 대한 노화수명을 실제 교량이나 대기노출실험결과로부터 예측하는 연구가 수행되고 있다[3]-[6]. 국내에서 일반적으로 적용하는 중방식 도장계는 KCS 14 31 40에 따라 불소수지계, 우레탄계, 실록산계, 세라믹계 4종류를 적용하고 있다[7]. 고속도로의 교량을 대상으로 안전진단결과를 활용하여 도장계별 노화곡선을 제안하고 있으며[8],[9], 실내 부식촉진실험을 통하여 도장계 노화진전수명 평가에 대한 연구가 수행되었다[10],[11].

강교량 도장계의 유지관리를 위해서는 부식환경에 따라 도장계의 노화거동 및 노화확산 현상을 이해하는 것이 중요하다. 성장곡선은 도장 노화면적의 성장 특성을 파악하는 주요한 지표 중 하나로 활용할 수 있으며, 추정된 성장곡선의 모수를 이용하여 성장률 및 성장곡선의 변곡점 등 다양한 성장 특성과 관련된 통계량을 계산하여 활용할 수 있기 때문이다. 그러나 성장단계 전체에 대한 연속적인 측정은 매우 어려우며, 일정 시점의 측정 기간들 사이의 측정하지 않은 시기에 대한 내삽 또는 외삽이 가능하도록 대수적 함수에 의한 측정 모형을 적용하는 것이 바람직하다. 일반적으로 노화곡선의 성장곡선 추정을 위하여 적용되는 모형으로는 Gompertz, Logistic, Sigmoid 모형이 있다.

도장 노화곡선은 회귀식이나 노화의 확대 곡선 등으로부터 시도되고 있으며, 이와 같은 방법은 모두 도장열화 현상의 최댓값을 100 %로 가정하여, 대상 면적 모두에 발청이 발생하는 극한시점까지를 제시하고 있다. ‘시설물의 안전 및 유지관리 실시 세부지침’의 ‘안전점검·진단편’에서 표면열화에 대한 상태평가기준은 발청면적 2 % - 10 %를 기준으로 등급화하고 있다[12]. 하지만, ‘성능평가편’에서 안전성능 평가는 안전점검·진단편의 상태평가기준과 동일하지만 내구성능 평가기준에서의 발청면적을 0.05 % - 5 %를 기준으로 등급화하고 있다[13]. 안전점검·진단편의 상태평가 기준과 성능평가편의 내구성능 평가 기준을 Table 1에 나타냈다. 또한 실제 교량 관리 기관에서는 약 5 % 정도의 열화면적 발생 시 보수도장의 계획수립 또는 재도장을 실시하고 있다.

본 연구에서는 국내에서 사용하는 중방식 도장계 중 불소수지계, 우레탄계, 실록산계, 세라믹계를 대상으로 실내부식촉진실험을 이용하여 Sigmoid 성장곡선모형을 따른 도장계별 노화수명 평가를 수행하고자 하였다.

2. 실험개요 및 방법

2.1 시험편 제작

본 연구에선 가로 140 mm, 세로 150 mm, 두께 10 mm로 가공한 KS D 3503 일반 구조용 압연 강재인 SS275 강재를 사용하였다[14]. 도장계 사양은 Table 2와 같이 국가건설기준 KCS 14 31 40 도장표준시방서에 명시된 기준에 준하여 SSPC SP-10(near white blast cleaning) 표면처리 이후 일반 중방식 도장계를 대상으로 시험편을 제작하였다[15].

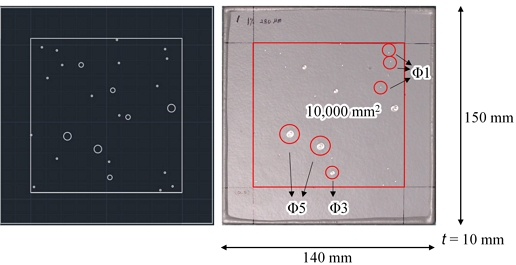

국내의 도장노화 평가는 면적율을 기준으로 등급화하고 있으며, 본 연구에서는 정량적인 도막 노화면적율을 평가하기 위해 ASTM D610을 준용하여 0.03 %, 0.1 %, 0.3 %, 1 % 및 3 %의 초기 노화면적율(노화면적/도장 노화면적의 평가 면적)을 가지는 시험편을 제작하였다[16]. Fig. 1과 같이 도장 노화면적의 평가 면적(10,000 mm2)에 대하여 직경 1.0 mm, 3.0 mm, 5.0 mm의 원형결함을 적용하였으며, 초기 도막결함으로부터 확대된 결함을 노화면적으로 정의하였다.

2.2 실내부식촉진실험

본 연구에서는 다양한 실내부식촉진실험법 중 ISO 11997-1에 규정되어 있는 혹독한 부식환경을 모사하는 복합환경사이클(Cycle D) 실험법을 적용하였다[17]. 복합환경사이클 시험은 Table 3와 같이 1 cycle에 6시간으로, 환경조건은 30분의 염수분무(30 ℃), 1시간 30분의 습윤상태(30 ℃, 95 % R.H.), 2시간의 열풍 건조(50 ℃, 20 % R.H.), 2시간의 온풍 건조(30 ℃, 20 % R.H.)를 실시했다.

실험 개시 후 초기, 0, 500, 700, 900, 1,100, 1,300, 1,500, 1,800, 2,100, 2,400, 2,700 cycle 후(0.3 %, 1 %, 3 % 시험편은 2,400 cycle까지 진행) 시험편 표면변화에 대한 육안관찰 및 노화면적을 측정하였다. 또한 각 도장계의 실험시간 증가에 따른 정량적인 노화면적을 평가하기 위하여 3차원 형상측정을 통하여 노화면적을 평가하였다.

3. 실험 진행에 따른 외관변화 및 측정결과

3.1 외관변화

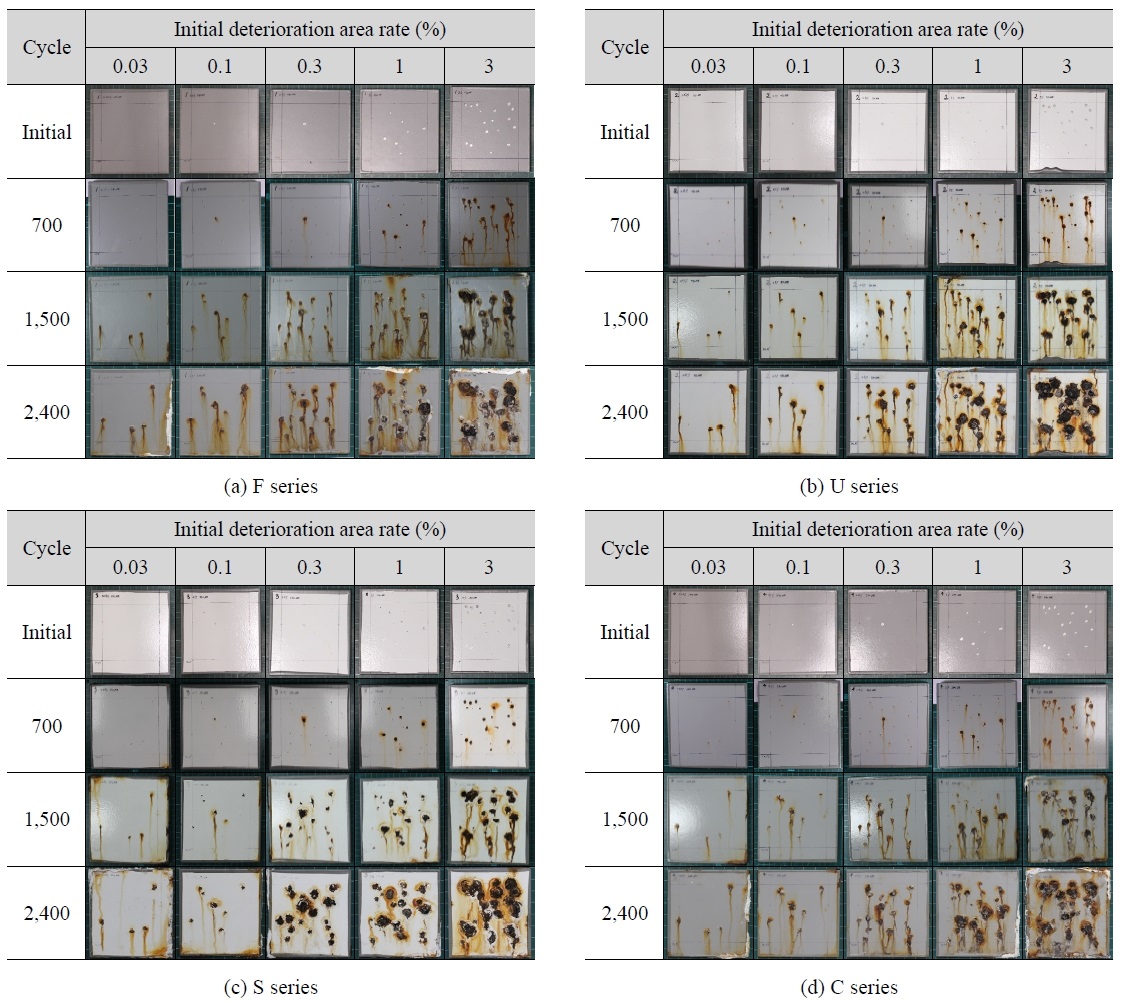

실험 기간의 증가와 초기 노화면적율에 따른 도장 시험편의 표면상태 변화를 Fig. 2에 나타냈다. 초기 노화면적율 1 % 및 3 %의 시험편은 도장계의 종류와 무관하게 400 cycle 이후 노화면적이 급격하게 증가했고, 0.03 %, 0.1 %, 0.3 %의 시험편은 1,300 cycle 이후 노화면적이 급격하게 증가하였다.

직경 5.0 mm의 원형결함은 인접한 원형결함 중심 간의 거리가 약 10 mm인 경우에 1,100 cycle까지는 각 원형결함 독립적으로 노화면적이 증가하지만, 1,100 cycle 이후에 각 원형결함 간의 결합을 통하여 노화면적이 급격하게 증가하는 것으로 평가되었다. 또한 인접한 원형결함 중심 간의 거리가 약 10 mm 이상인 경우에는 실험 종료시까지 독립적으로 노화면적이 증가하였다. 또한 직경 1.0 mm의 원형결함은 인접한 원형결함 간의 중심거리가 약 10 mm인 경우에 2,100 cycle까지는 각각의 원형결함이 독립적으로 노화면적이 증가하지만, 2,100 cycle 이후에는 각 원형결함 간의 결합을 통하여 노화면적이 급격하게 증가하였다.

3.2 노화면적 측정결과

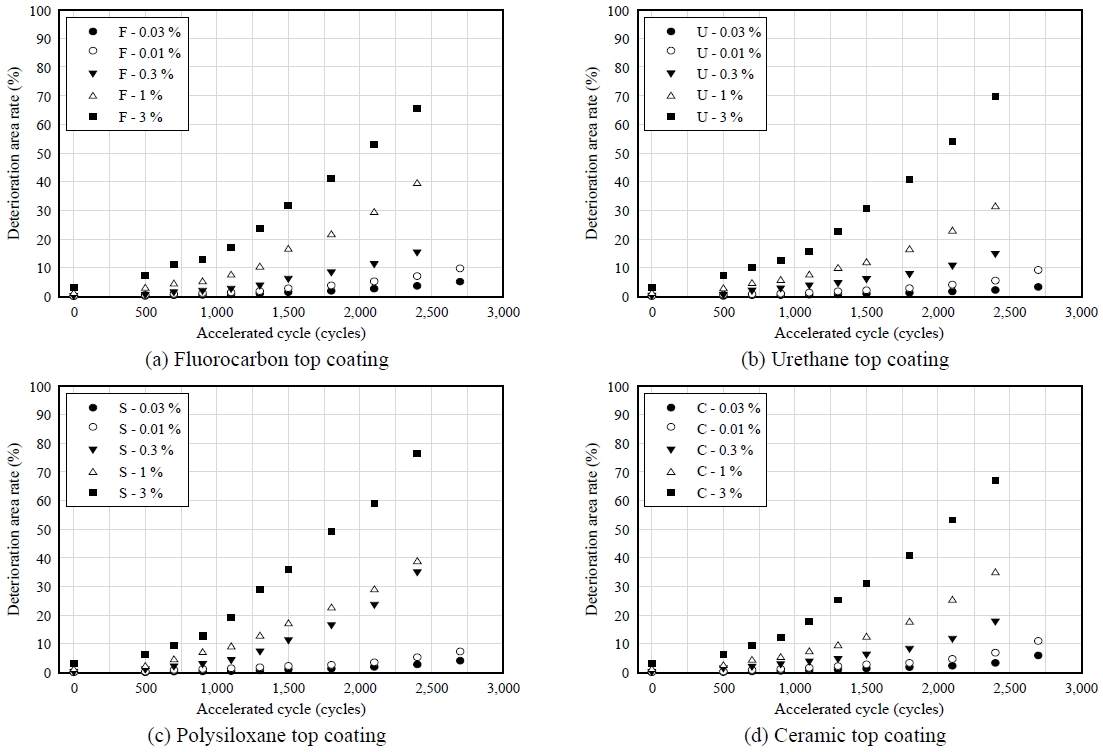

노화면적율은 직경 1.0 mm, 3.0 mm, 5.0 mm의 원형결함을 조합하여 한 시험편 내 면적을 합산하는 방식으로 면적율을 산출하였으며, 각 원형결함 크기별 노화속도는 다르게 나타날 수 있다. 따라서 초기 노화면적율과 노화실험기간에 따라 3차원 형상측정을 통해 정량적으로 노화면적을 측정하였으며, 측정결과를 Fig. 3에 나타냈다.

초기 노화면적율 3 %를 기준으로 하여 불소수지계는 약 65 %, 우레탄계 약 70 %, 실록산계 약 76 %, 세라믹계 약 67 %까지 노화면적율이 증가하였다. 예를 들어 불소수지계 시험편은 실험이 진행됨에 따라서 초기 노화면적율 0.03 %, 0.1 %, 0.3 %, 1 %, 3 %에서 2,400 cycle 이후 각각 약 5.1 %, 9.4 %, 15.5 %, 39.3 %, 65.4 %까지 노화면적이 확대되었다. 전체적으로 유사한 성장속도를 나타내고 있으나, 0.03 %, 0.1 % 시험편의 노화면적 진전속도는 불소수지계와 세라믹계가 빨랐으며, 0.3 %, 1 %, 3 % 시험편은 실록산 도장계의 노화면적 진전속도가 다른 도장계에 비해 빠른 것으로 나타났다.

3.3 성장곡선을 활용한 도장계별 노화곡선

기존의 도장계 노화곡선은 초기결함 크기별로 분류하여 노화면적의 증가에 따르는 과정을 구성하여, 결함 크기별 부식속도를 고려하여 각각 측정된 결과를 모든 결함의 열화면적을 직경 하나의 결함에서 증가하는 과정의 방법을 제시하였다[11]. 이 방법은 각각의 결함 크기별 노화거동을 정량적으로 평가할 수 있지만, 노화면적율에 따른 노화수명 산출에는 어려움이 있다.

본 연구에서는 성장률 및 성장곡선의 변곡점 등 다양한 성장 특성과 관련된 통계량을 계산하여 활용할 수 있는 성장곡선을 사용하였다. 도장노화의 메커니즘을 활용한 S자 모양의 성장곡선은 ① 도막하 부식이 발생하는 초기단계, ② 도막의 관통결함이 발생하는 성장단계, ③ 도막의 관통결함 주위의 노화면적이 확대되는 성숙단계, ④ 도막의 관통결함 주위의 열화면적이 지속적으로 확대되고 신규 도막결함이 감소하는 쇠퇴단계로 구분할 수 있다.

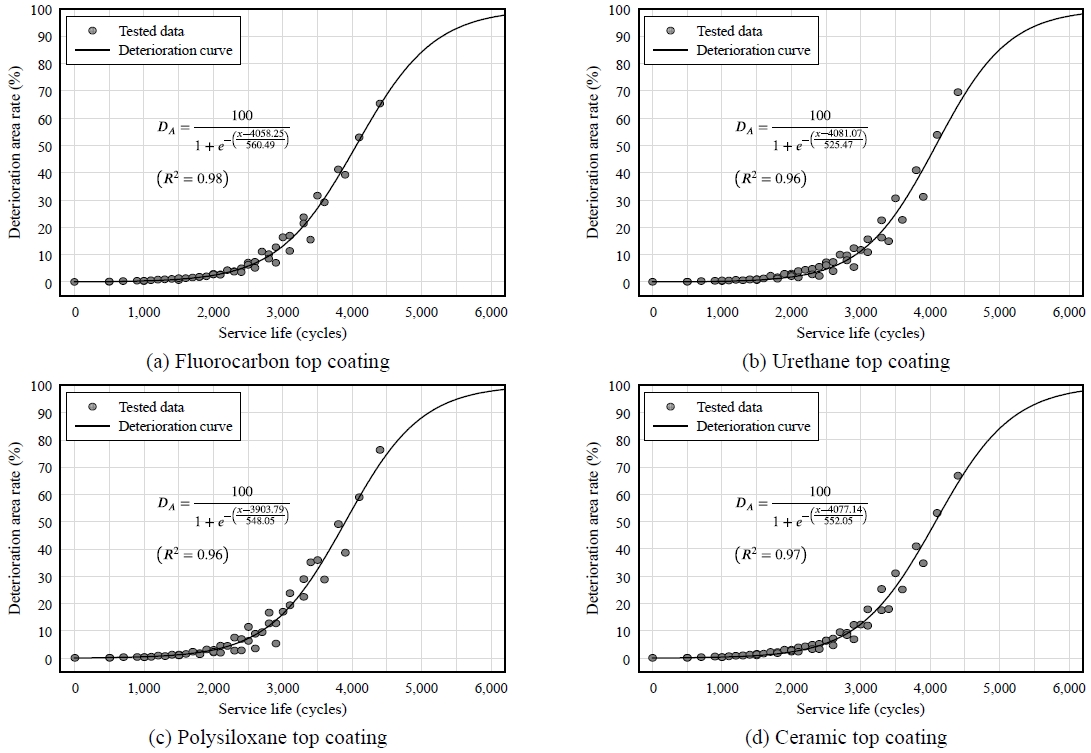

초기결함을 도입하여 관통결함의 발생을 모사한 초기단계 및 성장단계, 실험기간 경과에 따른 노화면적의 확대에 따른 성숙단계 및 신규 도막결함이 감소하는 쇠퇴단계를 고려하였다. 또한 초기 노화면적율에 따라 부식속도가 다르게 평가되므로, 초기결함에서 증가되는 노화면적을 조합하여 노화면적율 0 %부터 100 %까지 성장하는 식 (1)과 같이 도장계별 노화곡선 식을 제시하였다. 도장계별 결정계수는 0.96 이상으로 매우 높게 나타났다. 도장계별 산출된 노화곡선과 곡선식은 Fig. 4에 제시하였다.

| (1) |

여기서, DA는 도막의 노화면적율(%), x0와 b0은 상수, x는 부식촉진사이클이다.

4. 촉진배율을 고려한 도장계 노화수명

4.1. 촉진배율

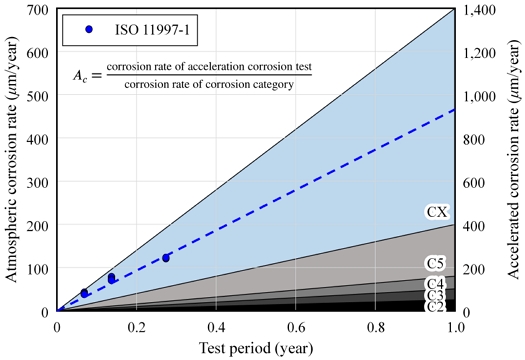

단기간의 실내부식촉진실험을 통해 옥외노출실험과 같은 장기간의 노화거동을 평가하기 위하여, 부식환경을 기준으로 촉진배율을 적용하고 있다[11]. 이러한 촉진배율을 무도장 강재의 부식속도를 활용하여 실내부식촉진실험의 실험기간(cycle)을 실제 대기환경에 노출된 시간으로 환산 가능하다. 평균부식두께는 중량감소법으로 측정하였으며, 무도장 강재의 부식속도로부터 산출된 각 부식환경 조건에 대하여 ISO 9224의 부식성 범주[18]와 부식속도를 Fig. 5에 나타냈다.

상대적으로 염수분무 시간 증가에 따라 부식속도가 증가하는 경향이 나타났다. 염수분무/습윤/건조를 반복하는 ISO 11997-1 D Cycle은 CX등급에 분포하였다. 부식촉진실험으로부터 도출된 부식속도와 대기부식성등급의 부식속도와의 비를 촉진배율로 정의하였으며, 각각의 촉진배율을 Table 4에 나타냈다.

4.2 촉진배율을 적용한 도장계별 수명 산출

공용중인 강교량의 효율적인 유지관리를 위한 경제성 평가모델을 구축하기 위해서는 가설된 위치의 부식환경 평가가 필수적이며, 도장계별 내구수명에 대한 정량적인 평가가 선행되어야 한다. 국내외적으로 도막열화 평가방식에는 다양한 규정이 적용되고 있으나 각 규정별로 도장의 내구수명에 대한 명확한 정의가 없다.

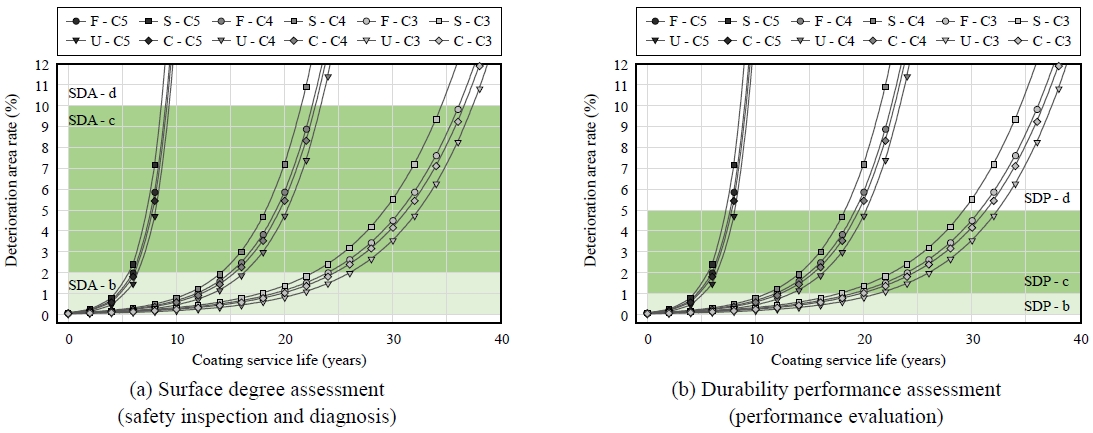

본 연구에서는 각각의 도장계별 열화면적과 촉진배율을 고려하여 도장계의 내구수명과 열화면적과의 관계를 평가하였다. 부식성 등급 C5에서 안전진단·점검편의 표면열화 상태평가와 성능평가편의 강재 내구성평가의 평가등급을 적용한 노화곡선을 Fig. 6에 나타냈다.

국토교통부의 ‘시설물의 안전 및 유지관리 실시 세부지침’(안전점검·진단편 및 성능평가편)에 따르면, 안전점검·진단편의 상태평가와 성능평가편의 강재 내구성능 평가는 부식발생(발청) 면적율과 부식에 의한 단면손상 면적율에 근거하며, 강재 내구성능은 발청과 도장의 박리, 균열, 부풂, 변색/백아화의 4가지 도장열화 및 도장두께에 근거하여 평가된다. 하지만 안전성능 평가와 강재 내구성능 평가에 적용되는 노화면적에 대한 평가등급이 상이하여, 본 연구에서는 도장의 다양한 노화원인 중 지배적인 인자인 발청 면적율을 기준으로 도장계별 노화수명을 평가하였다.

부식성 등급 C3(도시와 산업지역), C4(산업지대 및 염분농도가 중간인 해안지역), C5(염도가 높은 해안지역)에서 안전점검·진단편의 표면열화 상태평가와 성능평가편의 강재 내구성평가의 평가등급에 따른 노화수명을 산출하여 Table 5 및 Table 6에 나타냈다.

평가 등급과 부식성 등급에 따른 도장계별 노화수명은 노화면적율이 a등급에서 d등급까지 도달하는 것으로 정의하였다. 시설물의 안전 및 유지관리 실시 세부지침의 안전점검·진단편 내의 표면열화 상태평가기준을 적용한 도장계의 수명은 환경등급 C5를 기준으로 불소수지계 9.1년, 우레탄계 9.4년, 폴리실록산계 8.7년, 세라믹계 9.2년으로 평가되었다. 성능평가편 내의 강재 내구성평가기준을 적용한 도장계의 노화수명은 불소수지계 7.7년, 우레탄계 8.1년, 폴리실록산계 7.3년, 세라믹계 7.9년으로 산출되었다.

도장계의 노화 평가에 적용되는 기준에 따라 동일한 도장계의 노화수명이 다르게 평가되었으며, 이는 노화 평가에 적용되는 기준의 특성에 기인하는 것으로 판단된다. 국가건설기준 KCS 14 31 40 도장표준시방서에서 제안하고 있는 일반 중방식 도장계의 노화수명은 실록산계가 타 도장계에 비해 수명이 짧으며, 불소수지계와 세라믹계는 유사하였으며, 우레탄계가 가장 수명이 긴 것으로 평가되었다.

평가 등급에 따라 산출된 각 도장계별 노화수명은 초기결함이 도입된 이후의 노화수명을 평가하였으며, 초기 도막하 부식이 발생하는 수명은 고려되지 않았다. 따라서 실제 부식환경에서 도장계의 노화수명을 보다 정량적으로 평가하기 위해서는 도막하 부식이 발생하는 수명에 대한 연구가 필요하다.

5. 결 론

본 연구에서는 국내에서 사용하는 중방식 도장계 중 불소수지계, 우레탄계, 실록산계, 세라믹계를 대상으로 실내부식촉진실험을 이용하여 Sigmoid 성장곡선모형을 따른 도장계별 노화수명 평가를 수행하였다. 그 결과 아래와 같은 결론을 도출하였다.

- (1) 초기 노화면적율 1 % 및 3 %의 시험편은 도장계의 도장계의 종류와 무관하게 400 cycle 이후 노화면적이 급격하게 증가하였으며, 0.03 %, 0.1 %, 0.3 %의 시험편은 1,300 cycle 이후 노화면적이 급격하게 증가였다.

- (2) 초기 노화면적율 3 %를 기준으로 불소수지계는 약 65 %, 우레탄계 약 70 %, 실록산계 약 76 %, 세라믹계 약 67 %까지 노화면적율이 증가하였다. 전체적으로 유사한 성장속도를 나타내고 있으나, 0.03 %, 0.1 % 시험편의 노화면전 진전속도는 불소수지계와 세라믹계가 빨랐으며, 0.3 %, 1 %, 3 % 시험편은 실록산 도장계의 노화면적 진전속도가 다른 도장계에 비해 빠른 것으로 나타났다.

- (3) 초기결함에서 증가되는 노화면적을 조합하여 노화면적율 0 %부터 100 %까지 성장하는 도장계별 노화곡선 식을 제시하였다. 도장계별 곡선의 결정계수는 0.96 이상으로 매우 높게 나타났다.

- (4) 등급과 각 기준에 따른 도장계별 노화수명 산출 결과 노화면적율이 a등급에서 d등급까지 도달하는 것을 도장의 노화수명으로 정의하였으며, 실록산계, 불소수지계, 세라믹계, 우레탄계 순으로 증가하였다.

Acknowledgments

본 연구는 2020년도 정부(교육부)의 재원으로 한국연구재단의 지원을 받아 수행된 기초연구사업(NRF-2020R1I1A1A0105202812)의 지원으로 수행되었습니다.

References

- Park, K.T. (2018) Proposal of the Concept of Performance-Based Management System for Preventive Maintenance of Social Infrastructure, Construction Engineering and Management, Korea Institute of Construction Engineering and Management, Vol.19, No.1, pp.22-25 (in Korean).

- Lee, J.S. et al. (2019) Development of Preventive Management System for Road Facilities Based on Big-Data Considering Preemptive Countermeasures and Renewal, KICT 2019-236, Korea Institute of Construction Technology, Korea (in Korean).

-

Pélissier, K., Le Bozec, N., Thierry, D., and Larché, N. (2022) Evaluation of the Long-Term Performance of Marine and Offshore Coatings System Exposed on a Traditional Stationary Site and an Operating Ship and Its Correlation to Accelerated Test, Coatings, MDPI, Vol.12, No.11, 1758.

[https://doi.org/10.3390/coatings12111758]

-

Kreislova, K., and Geiplova, H. (2012) Evaluation of Corrosion Protection of Steel Bridges, Procedia Engineering, Elsevier, Vol.40, pp.229-234.

[https://doi.org/10.1016/j.proeng.2012.07.085]

-

Alsamuraee, A.M.A., Jaafer, H.I., Ammen, H.A., and Abdullah, A.Q. (2011) Electrochemical Impedance Spectroscopic Evaluation of Corrosion Protection Properties of Polyurethane/Polyvinyl Chloride Blend Coatings on Steel, American Journal of Scientific and Industrial Research, Science Hub, Vol.2, No.5, pp.761-768.

[https://doi.org/10.5251/ajsir.2011.2.5.761.768]

-

Chen, J., Song, J., Hu, W., Zhu, T., Gao, J., and Xiao, K. (2022) Corrosion Behaviour of Polyurethane Coating Containing Flurocarbon on Carbon Steel in Tropical Marine Atmospheric Environment, International Journal of Electrochemical Science, ESG, Vol.17, No.11, 221160.

[https://doi.org/10.20964/2022.11.65]

- Ministry of Land, Infrastructure and Transport (2016) Korean Construction Specification: Paint (KCS 14 31 40: 2016), Korea (in Korean).

- Lee, C.Y., and Kim, Y.S. (2013) Quantification of Deterioration Degree Evaluation for Steel Bridge Coatings, Magazine of the Korea Institute for Structural Maintenance and Inspection, KSMI, Vol.17, No.2, pp.36-44 (in Korean).

-

Lee, C.Y., and Chang, T. (2016) Service Life Prediction for Steel Bridge Coatings with Type of Coating Systems, Journal of Korean Society of Steel Construction, KSSC, Vol.28, No.5, pp.325-335 (in Korean).

[https://doi.org/10.7781/kjoss.2016.28.5.325]

- Kim, G.-H., Jeong, Y.-S., Ahn, J.-H., and Kim, I.T. (2021) Evaluation of Deterioration Propagation Life of Steel Bridge Paints According to Surface Treatment Methods and Heavy-Duty Painting Types, Journal of the Korea Institute for Structural Maintenance and Inspection, KSMI, Vol.25, No.1, pp.75-84 (in Korean).

- Jeong, Y.-S., Kim, M.-J., Jeon, S.-H., Ahn, J.-H., and Kim, I.T. (2019) Suggestion of Deterioration Curve for New-Type Coating on Atmospheric Environment by Acceleration Corrosion Test, Journal of the Korea Institute for Structural Maintenance and Inspection, KSMI, Vol.23, No.2, pp.75-83 (in Korean).

- Korea Authority of Land & Infrastructure Safety (2021) Detailed Guidelines for Safety Management and Maintenance of Facility — Safety Inspection and Diagnosis, Korea (in Korean).

- Korea Authority of Land & Infrastructure Safety (2021) Detailed Guidelines for Safety Management and Maintenance of Facility — Performance Evaluation, Korea (in Korean).

- Korean Agency for Technology and Standards (2018) Rolled Steels for General Structure (KS D 3503: 2018), Korea (in Korean).

- The Society for Protective Coatings, and NACE International (2006) Near-White Metal Blast Cleaning (SSPC-SP 10), USA.

- American Society for Testing and Materials (2019) Standard Practice for Evaluating Degree of Rusting on Painted Steel Surfaces (ASTM D610-08: 2019), USA.

- International Organization for Standardization (2017) Paints and Varnishes — Determination of Resistance to Cyclic Corrosion Conditions — Part 1: Wet (Salt Fog)/Dry/Humid (ISO 11997-1: 2017), Switzerland.

- International Organization for Standardization (2012) Corrosion of Metals and Alloys — Corrosivity of Atmospheres — Guiding Values for the Corrosivity Categories (ISO 9224: 2012), Switzerland.