모듈러 건축의 모듈 간 볼트 접합부에 대한 유한요소해석모델 구축

Copyright © 2021 by Korean Society of Steel Construction

초록

강재 모듈러 건축물에서 모듈 간 접합은 용접보다는 볼트 접합이 주로 사용되고 있다. 볼트 접합된 모듈 간 접합부 강성은 기존 기둥-보 접합부와 같이 가정하기 곤란하기 때문에 실험 또는 해석을 통해 평가해야 한다. 고장력볼트 접합은 미끄럼, 지압, 지레 거동 등을 모사하기 위한 모델링 방법 등에 관한 많은 연구가 보고되어 왔으며, 각 연구에서는 주요 거동에 미치는 특성에 따라 볼트 접촉면의 모델링을 단순화하여 적용하고 있다. 이 연구에서는 모듈 간 볼트 접합부의 거동을 해석하기 위해 2가지 연결강판 상세를 대상으로 하였다. 마찰접합된 고장력 볼트의 모델링 대안을 제시하기 위해 프리텐션(pretension)을 부여하는 모델링과 마찰력 작용 범위에 따른 3가지 타이(tie) 접촉 모델링을 가정하였다. 단조 및 반복가력 실험결과와 해석결과를 비교하였을 때 마찰접합된 고장력볼트의 단순화한 대안적 모델은 와셔의 가장자리에서 45도로 확대되는 마찰 영역을 타이(tie) 접촉으로 가정한 모델링이 적절한 것으로 나타났다.

Abstract

In steel modular buildings, bolting is mainly used for connection between modules rather than welding. The stiffness of bolted inter-module connection should be evaluated through experiments or FE analysis because the methods used in conventional steel column-to-beam connections are not applicable. Many studies have been reported on modeling to simulate slipping, bearing behavior and prying action of high strength bolt joints and the modeling of bolt contact surfaces has been simplified to reflect their characteristics on behavior of connections. In this study, the behavior of bolted inter-module connections is analyzed for two connecting plate details. To present a simple modeling of slip-critical bolt joints, bolt pretensioning modeling in Abaqus and three tie contact modelings according to the friction range were assumed. From the comparison of experimental and analytical results, an alternative model of slip-critical high strength bolt joints was found to be desirable to model friction regions extending 45 degrees from the edge of the washer as tie contact.

Keywords:

High strength bolt, Friction grip bolted connection, Analysis model, Inter-module connection, C-shaped section키워드:

고장력볼트, 마찰접합, 해석모델, 모듈 간 접합, ㄷ형강1. 서 론

공장생산 건축인 모듈러 건축은 생산성을 높일 수 있는 공법으로 인식되어 국내외에서 많은 관심을 받고 있다. 3차원 공간으로 구성되는 모듈은 재료와 구조형식에 따라 접합 방식이 달라진다. 강재 모듈에서 기둥과 보의 접합은 접합 상세에 따라 강접합 또는 핀접합으로 가정되어 설계될 수 있고, 고장력볼트를 이용한 볼팅 또는 용접이 사용될 수 있다. 그러나 모듈 간 접합은 모듈의 마감도가 높은 경우 화재의 위험으로 용접보다는 볼트 접합이 주로 적용되고 있다.

볼트 접합된 모듈 간 접합부의 강성을 기존 방법과 같이 가정하기는 곤란하기 때문에 Lacey et al.[1]은 엔드 플레이트를 이용한 모듈 간 볼트 접합부에 대해 전단, 인장, 모멘트에 대한 강성의 이론적 분석 방법을 연구하였다. 또한 Choi et al.[2]은 합성 부재 모듈이 볼트 접합된 모듈 간 접합부에 대한 유한요소해석을 통해 트라이리니어(trilinear) 강성 모델을 도출하여 내진성능 평가에 사용하였다. Gunawardena[3]는 볼트가 사용된 모듈 간 접합부에 대한 해석과 실험 그리고 볼트의 전단거동해석을 통해 횡력에 대한 모듈러 건축물의 안전성을 예측하였다. 이와 같이 모듈 간 볼트 접합부의 강성은 정밀한 실험을 통해서 평가되지 않는 한 수치해석 또는 유한요소해석을 통해 평가할 수밖에 없다.

한편, 미끄럼, 지압, 지레 거동 등을 모사하기 위해 고장력 볼트 접합의 모델링 방법 등에 대한 연구가 보고되어 왔다. 대표적으로 Shin et al.[4]은 볼트의 미끄럼 거동이 반영된 고강도 기둥-보 접합부의 반복가력해석을 실시하여 미끄럼 거동의 반영이 타당하였음을 보였고, Kim and Kim[5]은 PHC 파일 연결부에 사용된 수평·수직 볼트를 타이(tie) 조건으로 해석하여 연결부의 안전성을 평가하였다. Hong and Kim[6]은 두께 약 3 mm 스테인리스 강판에 체결된 볼트를 강체로 모델링하여 지압 거동을 해석하여 면외변형 등의 영향을 평가하였다. 고장력볼트 접합은 주요 거동에 미치는 특성에 따라 접촉면의 모델링을 단순화하고 있음을 알 수 있다.

이 연구에서는 문헌 조사를 통해 파악한 고장력볼트의 모델링 방법을 고려한 유한요소해석을 통해 모듈 간 볼트 접합부의 거동을 모사하였다. 해석에 사용된 모듈 간 접합부는 선행 논문[7]에 보고된 2가지 볼트 접합 상세를 대상으로 하였다. 이 해석에서는 마찰접합된 고장력볼트에 대한 단순한 모델링 방법을 제시하기 위해 응력전달범위에 따른 3가지 타이(tie) 영역을 가정한 해석과 프리텐션(pretension)을 부여한 모델링의 해석을 실시하여 두 해석결과를 살펴보고. 마찰접합된 고장력볼트의 적절한 모델링을 단조 및 반복 가력 선행 실험결과와 비교하여 평가할 것이다.

2. 모듈 간 접합부 실험 요약

2.1 실험체 계획

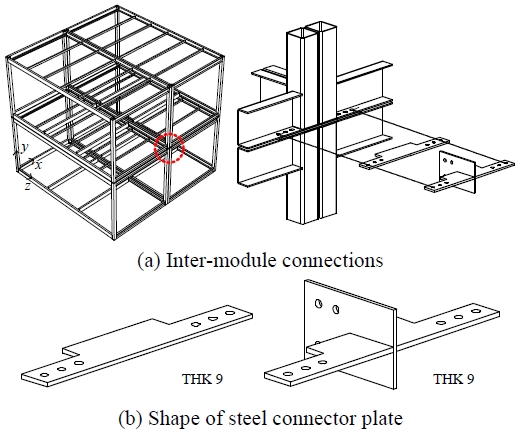

모듈 간 실험은 Fig. 1과 같이 각형강관 125×125×9 mm(SRT355)이 기둥으로 사용되고, 강판을 절곡한 ㄷ형강 200×75×6 mm(SS275)이 보로 사용된 모듈을 상하좌우의 10 mm 간격으로 일자형과 십자형 연결강판을 이용하여 연결한 접합부를 대상으로 하였다. 실험은 2가지 연결강판이 사용된 접합부에 대해 모듈의 길이방향과 폭방향에서 각각 횡방향 거동을 평가하였지만, 폭방향에서 가력한 실험체의 데이터는 불완전하다고 판단되어 이번 해석 연구에서는 길이방향에서 가력하는 경우로 한정하였다.

2.2 실험방법

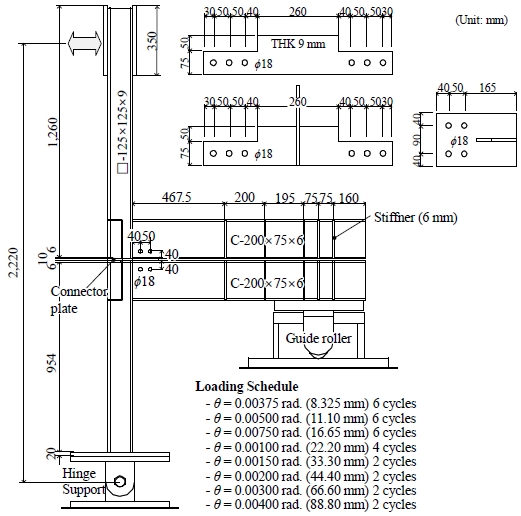

연결강판은 두께 9 mm인 SS275인 강판으로 제작되었다. 일자형 연결강판이 사용된 모듈 간 접합부는 Fig. 2와 같이 상부와 하부 모듈의 폭방향에서 ㄷ형강 플랜지 사이에 연결강판을 삽입하고, F10T M16 고장력볼트를 좌우에서 3개씩 체결하였다. 십자형 연결강판을 사용한 경우 일자형 접합부와 같이 상하 모듈의 폭방향에서 ㄷ형강 플랜지를 좌우 각 3개의 고장력볼트로 체결하고, 길이방향에서 천장보와 바닥보의 웨브를 각 2개의 고장력볼트로 체결하였다. 실험은 Fig. 3와 같이 모듈 간 접합부의 횡방향 거동을 평가하기 위해 기둥 하단을 힌지로 하고 길이방향 보의 단부를 이동단으로 지지한 조건에서 KBC2009 0722.2.4에 제시된 변위 점증 방식의 가력 스케줄을 따라서 0.04 rad(횡변위 88.8 mm)까지 반복가력하였다. 이동단 부분의 천장보와 바닥보 사이는 두께 10 mm의 앵글 또는 강판을 끼웠고, 횡변위의 증가에 따라 천장보와 바닥보에 상대적인 변형이 발생할 수 있도록 강재로 제작된 캡을 씌워 이동단에 볼트로 체결하였다.

3. 모듈 간 접합부 해석

3.1 고장력볼트의 마찰접합 범위

고장력볼트가 마찰접합된 경우 강한 조임에 의해 평와셔 가장자리로부터 45도 방향으로 퍼져나가는 원응력으로 접합면에 발생하는 마찰력에 의해 응력을 전달하게 된다. 이와 같은 마찰접합도 응력이 마찰력을 초과하게 되면 미끄럼 현상이 발생한다. 마찬가지로 인장력 크기가 조임력과 비슷해지면 접합된 부재 사이가 벌어지게 된다. 그러나 응력이 마찰력과 조임력을 초과하지 않는 경우 고장력볼트 접합은 마찰접합을 유지하게 된다.

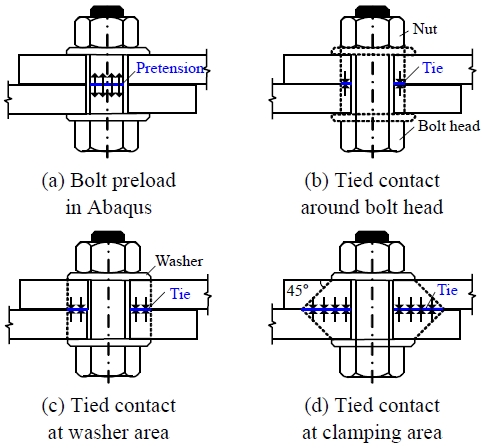

해석프로그램인 Abaqus에서 볼트의 모델링은 조임에 따라 볼트 머리와 너트 사이에 발생하는 장력을 볼트 몸통 단면에 축력을 작용시키는 방법을 제시하고 있다. 이 방법은 비교적 단순하지만 볼트 개수가 많을 경우 모델링하는데 많은 시간이 소요되고, 접합면 사이에 접촉조건을 세밀하게 부여해야 정확한 결과를 얻을 수 있다. 반면, 마찰접합이 최종 파괴 때까지 유지되는 경우 마찰력의 작용 범위에서 접합면을 타이(tie)로 붙이는 모델링도 가능할 것이다. 이 방법은 볼트·너트·와셔를 모델링하지 않아도 되기 때문에 다수의 볼트가 사용된 접합부의 해석 효율을 높일 수 있을 것이다.

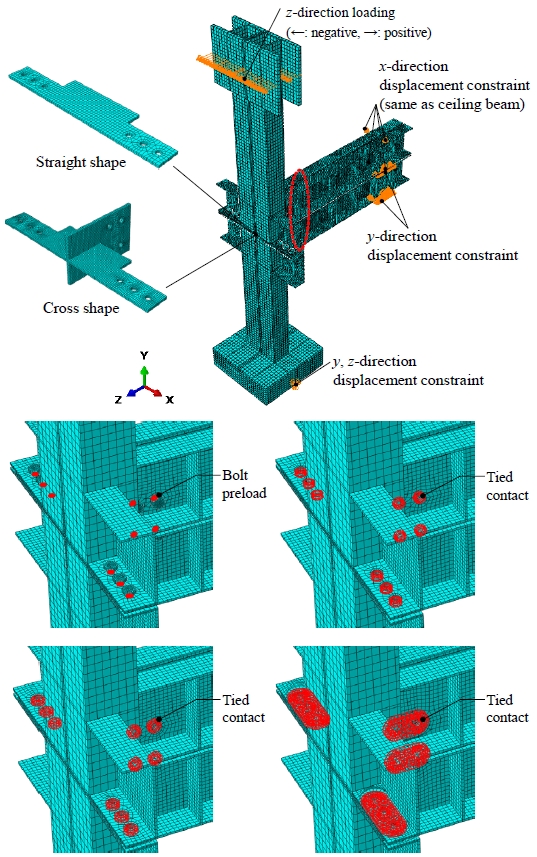

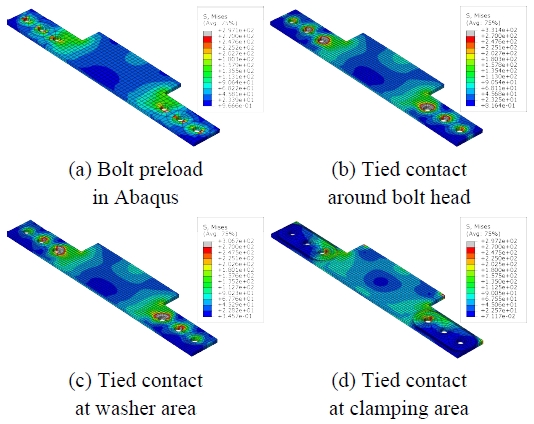

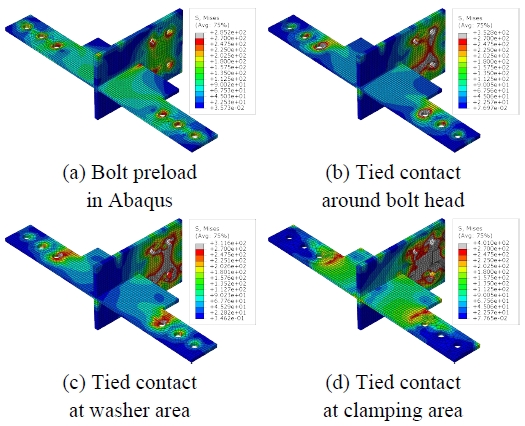

이 연구에서는 마찰접합이 유지된 모듈 간 접합부의 거동을 해석을 통해 시뮬레이션하기 위해 Fig. 4에 나타낸 것과 같이 고장력볼트의 모델링을 Abaqus에서 제공하는 프리텐션(pretension)을 부여하는 경우와 가정한 마찰력 작용 범위를 타이(tie) 조건을 부여하는 3가지 경우로 구분하였다.

3.2 절곡성형 ㄷ형강 캔틸레버 해석

강구조부재설계기준인 KDS 14 31 10: 2018의 4.2에 제시된 압축부재의 국부좌굴을 검토하면 기둥으로 사용된 각형강관 플랜지의 폭두께비(b/t)는 약 8.9로 조밀한 단면으로 분류된다. 그러나 ㄷ형강의 플랜지의 폭두께비는 12.5로 비조밀 단면이었으며, 웨브의 폭두께비(h/t)는 31.3으로 조밀 단면으로 확인되었다. 따라서 휨을 받는 ㄷ형강 보의 압축 플랜지는 국부좌굴될 가능성이 있어 기둥보다는 보가 모듈 간 접합부의 거동을 지배할 가능성이 높다는 것을 알 수 있다.

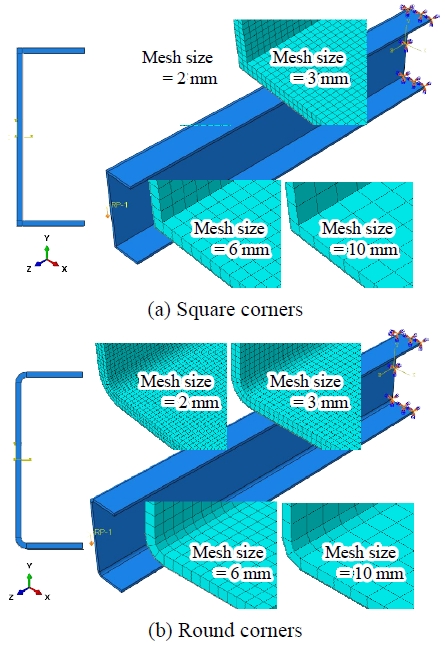

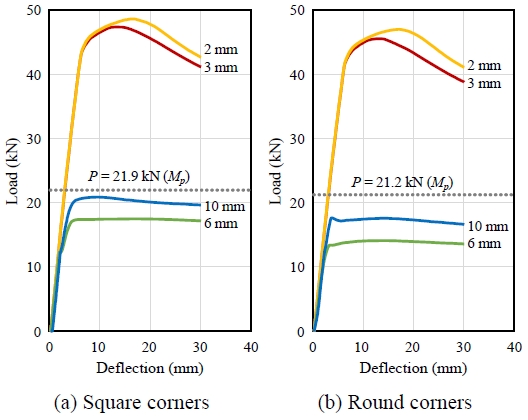

이에 따라 SS275 강판을 절곡하여 제작한 ㄷ형강(200×75×6 mm)의 거동 특성을 알아보기 위해 길이 1 m의 캔틸레버 보 조건에서 코너부와 요소 크기를 변수로 해석을 계획하였다. Abaqus 6.14를 이용해 모델링된 해석모델은 Fig. 5와 같이 단면의 코너부가 직각인 경우와 곡선인 경우(내경 1.5t)로 나누었고, 요소의 크기는 2 mm, 3 mm, 6 mm, 10 mm로 구분하였다. 해석에 사용된 요소는 3차원 육면체 요소로 해석시간 및 정확도 측면에서 효율적인 C3D8R을 적용하였고, 가력은 자유단에서 단면의 전단중심에 30 mm의 수직 변위를 작용시켜 가하였다. 재료모델은 시험을 통해 확인된 항복강도(263 MPa)와 공칭인장강도(406 MPa)를 연결하는 바이리니어(bilinear)로 적용하였다.

각 해석결과를 정리한 Fig. 6를 비교하면 코너부가 직각인 경우와 곡선인 경우에서 동일 요소 크기의 해석결과를 비교하면 거동이 유사하게 나타나 코너부 모델링의 영향은 크지 않은 것으로 판단된다. 한편, 요소 크기가 변수인 경우 2 mm와 3 mm인 경우가 6 mm와 10 mm인 경우에 비해 최대내력을 2배 이상 과대평가하는 것으로 나타났고, 최대내력 이후에 하중이 감소하는 특징을 보이고 있다. 직각 코너 단면과 곡선 코너 단면의 전소성모멘트(Mp)를 계산하여 1 m 캔틸레버 보의 자유단에 가해지는 힘으로 환산한 하중(P)과 각 해석결과를 비교하면 요소의 크기가 10 mm인 경우가 가장 가깝게 예측한다는 것을 알 수 있다.

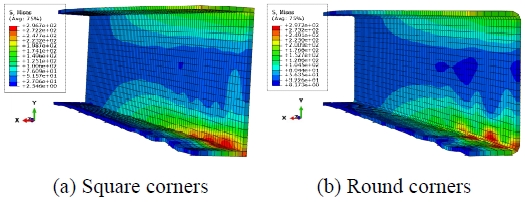

요소 크기가 10 mm인 경우의 해석결과가 전소성모멘트에 해당하는 내력에 도달하지 못하는 이유는 항복강도에 도달하기 전에 압축 플랜지에서 국부좌굴이 발생하기 때문인 것으로 추정된다. Fig. 7은 자유단의 수직 변위가 약 4 mm에 도달하였을 때의 응력과 변형 분포를 나타낸 것이다. 압축 플랜지의 국부좌굴 현상은 ㄷ형강 플랜지의 폭두께비 검토에서 이미 확인된 사항으로 코너부의 형태와 무관하게 발생하고, 해석에서는 항복강도 이전부터 국부좌굴이 발생한다는 사실이 확인되었다.

3.3 모듈 간 접합부 해석모델

모듈 간 접합부에 사용된 고장력볼트를 Abaqus에서 제공하는 프리텐션(pretension)을 적용하는 모델링과 가정한 3가지 마찰력 작용 범위를 일체화하는 모델링 방법을 비교하기 위해 Fig. 8과 같이 해석모델이 마련되었다. 3.2에서 언급한 ㄷ형강 압축 플랜지가 항복강도에 도달하기 전부터 발생하는 국부좌굴 현상은 실험에서는 관찰되지 않았다. 그러나 예비해석에서 이 국부좌굴 현상이 전체 거동을 지배한다는 문제가 발견되어 Fig. 8과 같이 기둥에서 약 200 mm 떨어진 적색 점선 위치에 스티프너(stiffener)를 추가하였다.

기둥과 보의 용접면은 타이(tie) 접촉으로 처리하였고, 연결강판과 기둥 또는 보의 접촉면은 매끄러운 표면을 고려하여 마찰계수(μ)는 0.3으로 유한 미끄럼(finite sliding)의 면접촉 조건을 부여하였다. 기둥 하부의 힌지단과 보 단부의 이동단도 실험체와 동일하게 경계조건을 설정하였다.

해석모델의 요소는 3차원 육면체 요소인 C3D8R이 사용되었고, 주-종(master-slave) 접촉면 사이에서 요소 크기에서 기인할 수 있는 해석 불안정을 없애고, 3.2에 확인된 ㄷ형강에 가장 적절했던 요소 크기를 고려하여 각 요소 크기는 기둥이 20 mm, 보가 10 mm, 연결강판이 10 mm 또는 5 mm, 고장력볼트도 5 mm를 기준으로 메쉬(mesh)를 나누었다.

고장력볼트 접합부의 모델링은 먼저 Abaqus/CAE에서 제공하는 bolt load로 F10T M16의 표준볼트장력인 116.3 kN을 적용하였고, 볼트와 강판 사이의 접촉면에서 마찰계수는 0.4[4]를 입력하였으며, 해석결과에 큰 영향을 미치지 않는 와셔는 제외하였다. 고장력볼트의 마찰력 범위를 가정한 첫 번째 모델링은 M16 고장력볼트 머리의 외접원 직경인 27 mm의 원에서 볼트 구멍 직경인 18 mm의 원을 뺀 구간에 해당하는 접촉면을 타이(tie)로 일체화하였다. 두 번째는 M16 고장력볼트에 사용되는 와셔의 외경인 30 mm 원에서 구멍 직경인 18 mm 원을 뺀 구간에 해당하는 범위를 타이(tie) 접촉으로 모델링하였다. 세 번째는 와셔의 가장자리에서 45도로 두께 9 mm인 연결강판까지 확대된 직경 60 mm 원이 겹쳐져 만들어진 타원에서 구멍 직경인 18 mm 원을 뺀 구간의 범위를 타이(tie) 접촉조건을 부여하였다.

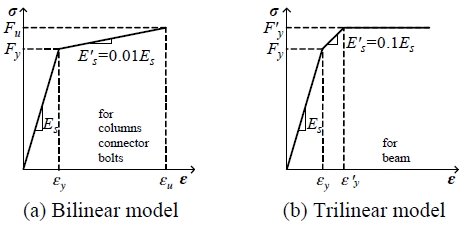

재료의 강도는 Table 1에 정리한 것과 같이 재료시험을 통한 결과를 사용하였으나 고장력볼트는 구조설계기준에서 제시된 항복강도와 인장강도를 준용하였다. 단조 가력의 경우 등방성 경화모델과 폰 미제스(von Mises) 항복 판정식이 사용되었고, 반복가력의 경우 운동학적 경화 모델과 폰 미제스 항복 판정식이 사용되었다. 기둥, 연결강판 및 볼트의 응력도-변형도 관계는 Fig. 9(a)와 같이 항복강도 이후에 탄성계수(E)의 1 % 비율로 인장강도까지 증가하는 바이리니어(bilinear) 모델로 정의하였다. 보의 경우 냉간 가공 전의 강판에서 제작된 시편의 강도를 시험한 결과로 Kim et al.[8]을 참고하여 인장강도의 80 % 수준까지 항복강도가 증가하는 것으로 가정하여 Fig. 9(b)와 같이 트라이리니어(trilinear) 모델로 정의하였다.

4. 모듈 간 접합부 해석결과

4.1 단조가력 해석결과

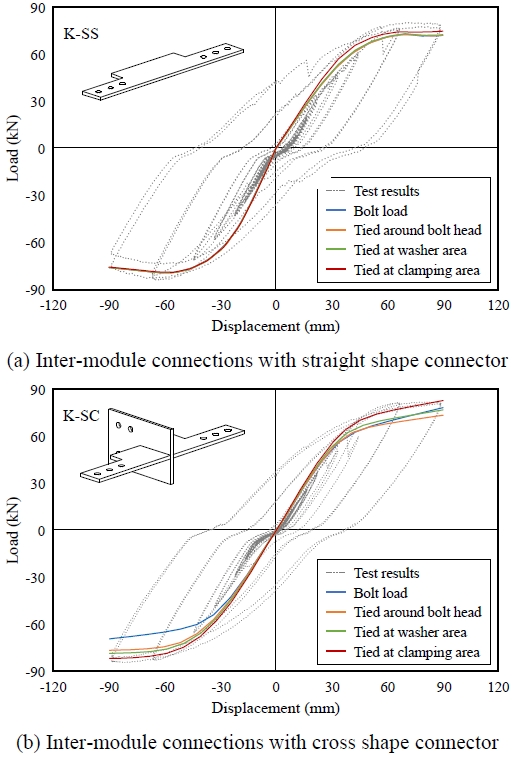

일자형과 십자형 연결강판이 사용된 모듈 간 접합부의 정(+)가력 및 부(–)가력으로 각각 해석한 결과를 Fig. 10에 반복실험 결과와 비교하여 정리하였다.

볼트 모델링 방법에 따른 해석결과는 고장력볼트가 강한 조임력으로 발생하는 응력이 45도로 확대되어 작용하는 마찰력 범위를 타이(tie) 접촉으로 가정한 모델이 실험결과와 가장 유사한 거동을 보이는 것으로 나타났다.

일자형 연결강판이 사용된 모듈 간 접합부에서 부(–)가력을 받는 경우 볼트 모델링 방법에 따른 거동 차이가 나타나지 않았다. 그 이유는 부(–)가력이 작용할 때 기둥을 중심으로 볼 때 x방향 보에 사용된 고장력볼트는 압축력을 받아 고장력볼트의 마찰력 작용 범위에 따른 영향이 매우 미미했기 때문으로 Fig. 10(a)의 3사분에서 그래프는 모두 겹쳐서 나타나고 있다. 한편, 정(+)가력의 경우 45도로 확장된 영역을 타이(tie) 접촉으로 가정한 모델을 제외한 나머지 모델은 마찰력 작용 범위에 따른 영향이 차이가 거의 없어 Fig. 10(a)의 1사분에서 그래프는 2가지로 나타나고 있다.

반면에 십자형 연결강판이 사용된 모듈 간 접합부에서 부(–)가력을 받는 경우와 정(+)가력을 받는 경우에서 모두 볼트 모델링 방법에 따른 거동 차이가 나타나고 있다. 부(–)가력에서는 마찰 영역의 면적이 증가할수록 해석결과의 내력도 증가하여 실험의 최대하중에 근접하고 있지만 최대하중 이후의 하중 저하 현상은 정확히 모사하지 못하는 것을 알 수 있다. 또한 정(+)가력에서는 마찰 영역이 증가할수록 실험결과와 유사한 거동을 보이고 있지만, 0.04 rad(88.8 mm) 이후에도 하중이 증가하는 현상을 보이고 있다. 부(–)가력과 정(+)가력에서 공통적으로 나타나는 이 현상은 추가로 접합한 웨브가 좌굴하지 않고 소성 영역이 증가하는 것에서 비롯된 것으로 분석된다.

해석결과의 초기강성이 실험결과와 차이가 발생하는 이유는 실험 세팅의 문제로 기둥을 받치던 힌지에서 구멍과 핀(pin) 사이에 유격이 있어 정(+)가력과 부(–)가력이 전환되는 과정에서 강체 거동과 같은 이동이 있었기 때문이다.

고장력볼트의 모델링 방법에 따라 연결강판이 저항하는 범위를 알아보기 위해 정(+)가력을 받는 일자형 연결강판과 십자형 연결강판의 응력분포를 각각 Fig. 11과 Fig. 12에 비교하였다. 일자형 연결강판의 경우 프리텐션(pretension)을 부여하는 모델링의 응력분포는 각 볼트 주변에서 응력이 집중되는 것을 확인할 수 있으며, 볼트 머리 또는 와셔의 영역을 타이(tie)로 모델링한 경우도 유사한 응력분포를 보이고 있다. 반면, 45도로 확대된 마찰력 작용 범위를 타이(tie)로 모델링한 경우는 기둥에 가까운 볼트 구멍 주변에 응력이 집중되면서 멀리 있는 볼트로 확산되는 양상을 보이고 있다. 상하층의 기둥 사이에 연결강판이 끼워져 접촉된 상태에서 정(+)가력에 의해 기둥의 코너 부위가 위로 들리는 현상을 생각한다면 기둥에 가까운 구멍 주변부터 항복하여 순차적으로 항복하는 것이 실제 거동에 가까울 것으로 판단된다.

십자형 연결강판의 경우 플랜지를 접합하는 부분의 응력 분포는 일자형 연결강판과 비교해 보면 응력 수준은 높아졌지만 분포 양상은 유사한 것을 볼 수 있다. 그러나 웨브를 접합하는 부분의 응력 분포는 큰 차이를 보이고 있다. 고장력볼트에 프리텐션(pretension)을 부여하는 모델의 경우 수직강판의 항복 영역이 나타나지 않고 있으며, 정(+)가력으로 미끄럼이 발생한 후 지압으로 저항하는 것으로 추정된다. 반면 나머지 모델의 경우 타이(tie)로 가정한 영역이 넓어질수록 수직강판의 항복 영역이 커지고, 수평강판에서 단면이 작아지는 부분에도 항복이 진전되는 것을 확인할 수 있다. 따라서 미끄럼이 발생하지 않는 고장력볼트 접합은 45도로 확대되는 마찰력 작용 범위를 타이(tie)로 모델링하는 것이 오히려 좋은 결과를 보일 수 있다는 것을 알 수 있다.

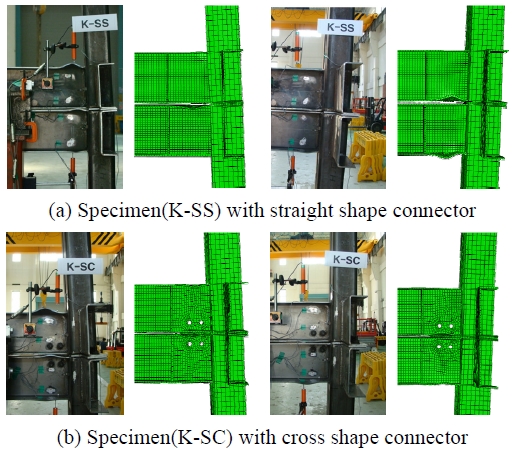

고장력볼트 접합을 타원 형태의 전체 마찰력 작용 범위를 타이(tie)로 모델링하는 것에 대한 타당성은 실험에서 확인된 변형과 해석으로 나타난 변형을 비교하여 확인할 수 있을 것이다. Fig. 13에 일자형 연결강판과 십자형 연결강판에 대해 정(+)가력과 부(–)가력으로 0.04 rad의 변위각에 도달했을 때 기록한 실험체의 변형과 해석의 변형을 비교하였다.

실험과 해석의 변형 분포는 ㄷ형강 플랜지의 좌굴 방향과 좌굴 발생 위치에서 차이가 있음을 확인할 수 있다. 이와 같은 차이는 실험의 경우 반복가력 거동에 의해 보 단부에 소성힌지가 형성되었고, 플랜지가 볼트 접합된 x방향 ㄷ형강 보 웨브의 비틀림 거동 유무에서 기인한 것으로 보인다. 강판을 절곡 성형하여 발생하는 잔류응력의 영향으로 코너부를 중심으로 강도가 크게 높아져 비틀림 거동이 육안으로 관찰되지 않았다. 그러나 이러한 영향을 감안하더라도 z방향 ㄷ형강 보 플랜지의 주요 좌굴 변형 특징은 해석에서도 유사하게 나타나 고장력볼트의 전체 마찰력 작용 범위를 타이(tie)로 모델링하는 방법은 모듈 간 접합부의 거동을 예측하는 데 무리가 없을 것으로 판단된다.

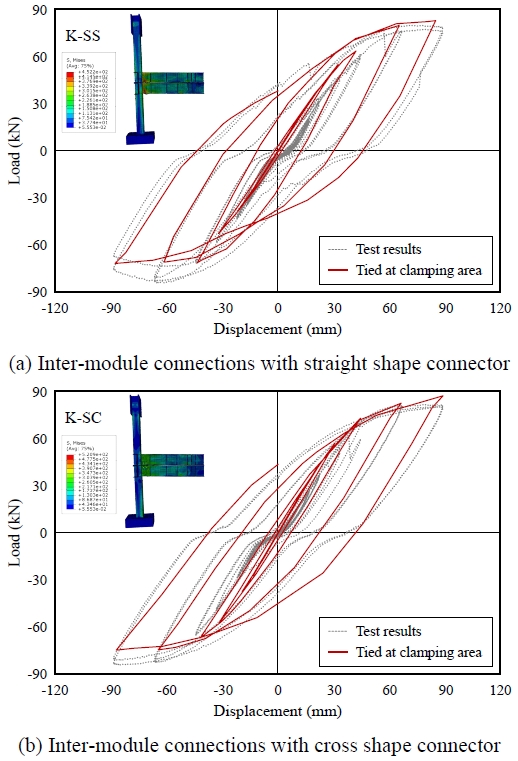

4.2 반복가력 해석결과

단조가력 해석에서 가장 좋은 대응을 보였던 45도로 확대되는 마찰력 작용 범위를 타이(tie) 접촉으로 처리한 모델링을 대상으로 반복가력 해석결과를 Fig. 14에 정리하였다. 기둥 힌지의 세팅 문제로 실험결과와 해석결과가 차이가 많은 것으로 보이지만, 힌지 핀(pin)의 유격에 따른 강체 이동을 감안할 경우 실험결과와 대체로 일치함을 확인할 수 있다.

연결강판에 따른 두 해석결과가 부(–)가력 범위에서 실험결과와 차이가 큰 이유는 앞서 언급한 것과 같이 x방향 ㄷ형강 보 웨브의 비틀림 거동 때문으로 추정된다.

일자형 연결강판의 초기강성의 경우 실험결과는 각각 1.17 kN/mm(–), 1.62 kN/mm(+), 해석결과는 1.54 kN/mm(–), 1.68 kN/mm(+)으로 평균 17 %의 오차를 보이고 있다. 최대내력의 경우 실험결과는 –79.9 kN, +84.1 kN, 해석결과는 –71.8 kN, +82.9 kN(+)으로 평균 5 %의 오차를 나타내고 있다. 십자형 연결강판의 초기강성의 경우 실험결과는 각각 1.68 kN/mm(–), 1.67 kN/mm(+), 해석결과는 1.67 kN/mm(–), 1.78 kN/mm(+)으로 평균 3.0 %의 오차를 보였으며, 최대내력의 경우 실험결과는 –84.2 kN, +81.6 kN, 해석결과는 –87.4 kN, +89.0 kN으로 평균 6.4 %의 오차가 있었다.

따라서 고장력볼트 접합부가 미끄럼과 지압 거동이 없이 마찰접합으로만 거동하는 경우 45도로 확대되는 마찰력 작용 범위를 타이(tie) 접촉으로 처리한 모델링을 통해 모듈 간 접합부의 반복가력 거동도 해석을 통해 타당한 결과를 얻을 수 있다는 것을 확인하였다.

5. 결 론

강판을 절곡 성형한 ㄷ형강을 보와 각형강관 기둥을 사용한 모듈을 일자형과 십자형 연결강판으로 접합한 모듈 간 접합부에서 고장력볼트의 4가지 모델링 방법을 변수로 실시한 해석을 통해 다음과 같은 결론을 얻었다.

- (1) 고장력볼트가 마찰접합으로 거동하는 경우 와셔의 가장자리에서 45도로 확대되는 마찰력 작용 범위를 타이(tie) 접촉으로 한 모델링이 가장 좋은 결과를 보였다.

- (2) 고장력볼트를 프리텐션으로 모델링하는 방법은 볼트 머리의 외접원 또는 와셔 영역을 타이(tie) 접촉으로 모델링하는 결과와 유사한 것으로 나타났다.

- (3) 강판을 절곡성형한 ㄷ형강(200×75×6)의 해석에서 압축 플랜지의 초기 국부좌굴 거동이 나타나므로 냉간가공에 의한 코너 부분 잔류응력에 대한 영향을 모델링에 고려하는 것이 바람직하다.

- (4) 부(–)가력 범위에서 해석결과는 실험결과와 차이가 커지는 경향을 보이고 있으며 이것은 연결강판과 접합된 ㄷ형강 보 웨브의 비틀림 거동에서 기인한 것으로 추정된다.

Acknowledgments

이 연구는 국토교통과학기술진흥원의 모듈러 건축 중고층화 및 생산성 향상 기술개발(21RERP-B082884-08) 및 수요자 맞춤형 조립식 주택 기술 개발 및 실증단지 구축(17AUDP-C068788-05)의 지원에 의해 수행되었습니다.

References

-

Lacey, A.W., Chen, W., Hao, H., and Bi, K. (2019) Review of Bolted Inter-Module Connections in Modular Steel Buildings, Journal of Building Engineering, Elsevier, Vol.23, pp.207-219.

[https://doi.org/10.1016/j.jobe.2019.01.035]

-

Choi, Y.H., Lee, J.I., Lee, H.C., and Kim, J.K. (2021) Nonlinear Behavior of Composite Modular System’s Joints, Journal of the Earthquake Engineering Society of Korea, EESK, Vol.25, No.4, pp.153-160 (in Korean).

[https://doi.org/10.5000/EESK.2021.25.4.153]

-

Gunawardena, T. (2016) Behaviour of Prefabricated Modular Buildings Subjected to Lateral Loads, Ph.D. Dissertation, The University of Melbourne, Australia.

[https://doi.org/10.12989/eas.2016.11.6.1061]

- Shin, K.-J., Lim, B.-H., Lee, S.-H., and Choi, S.-M. (2011) FEA of Beam-Column Connection with Bolted Web, Journal of Korean Society of Steel Construction, KSSC, Vol.23, No.3, pp.305-316 (in Korean).

-

Kim, S.E., and Kim, S.B. (2018) Safety Evaluation of Horizontal and Vertical Bolted Connection Between PHC Piles Using Finite Element Analysis, Journal of Korean Society of Steel Construction, KSSC, Vol.30, No.2, pp.97-104 (in Korean).

[https://doi.org/10.7781/kjoss.2018.30.2.097]

-

Hong, J.H., and Kim, T.S. (2020) Numerical Analysis on Structural Behaviors of Single Shear Two-Bolted Connection with Lean Duplex Stainless Steel, Journal of Korean Society of Steel Construction, KSSC, Vol.32, No.2, pp.75-84 (in Korean).

[https://doi.org/10.7781/kjoss.2020.32.2.075]

-

Lee, S.S., Bae, K.W., and Park, K.S. (2016) Comparison of Behavior of Connections Between Modular Units According to Shape of Connector Plates, Journal of Korean Society of Steel Construction, KSSC, Vol.28, No.6, pp.467-476 (in Korean).

[https://doi.org/10.7781/kjoss.2016.28.6.467]

-

Kim, J.-W., Lee, M.-Y., and Lee, S.-Y. (2012) Estimation of Tensile Properties of Pipe Bends Manufactured by Cold-Bending, Transactions of the Korean Society of Mechanical Engineers A, KSME, Vol.36, No.9, pp.1059-1064 (in Korean).

[https://doi.org/10.3795/KSME-A.2012.36.9.1059]