장스팬 슬래브를 위한 N-Deck의 구조성능평가

Copyright © 2020 by Korean Society of Steel Construction

초록

데크플레이트는 건축물의 바닥구조의 시공을 위하여 거푸집 역할을 하는 부재이며 시공후에는 바닥구조와 일체화되어 구조체로서 역할을 하는 부재이다. 기존의 데크플레이트는 철근배근의 작업성이 떨어지고 강성과 강도가 부족하여 장스팬으로 사용하기 어려운 문제점이 있다. 이러한 문제점을 극복하기 위하여 N데크가 개발되었으며 본 연구에서는 N데크의 시공중, 콘크리트 양생 후의 구조성능을 검증하기 위하여 콘크리트 타설실험 및 3점, 4점가력을 통한 휨실험을 실시하였다. 실험결과 N데크는 시공중 최대 허용처짐(11.11 mm)을 넘지 않았으며, 휨실험에서 설계내력의 1.27배 - 1.79배에 달하는 최대 내력을 발휘하여 장스팬 시공시 그 구조적 성능이 매우 우수한 것으로 확인하였다.

Abstract

The deck plate is a member that serves as a formwork for construction of a floor structure of a building and is a member that are integrated with the floor structure and serves as a structure after the construction. The existing deck plate has a problem that the workability of the rebar arrangement is deteriorated, rigidity and strength are insufficient, and it is difficult to use with a long span. To overcome these problems, N-decks have been developed. In this study, in order to verify the structural performance after concrete curing when during construction of N-decks, concrete pouring experiments and 3-point and 4-point bending test were conducted. The N-deck does not exceed the maximum allowable deflection (11.11 mm) during construction, and demonstrates maximum strength of 1.27 to 1.79 times the design strength in bending experiments, and its structural performance is extremely high to use with a long span.

Keywords:

Structural performance, Deck plate, Long span slab, Bending test키워드:

구조성능, 데크플레이트, 장스팬 슬래브, 휨실험1. 서 론

건축물의 바닥 슬래브 구조는 압축재인 콘크리트와 인장재인 철근을 합성하여 사용하는 복합구조물로서 대부분의 건축물의 바닥구조물이 이와 같은 구조로 이루어져 있다. 이러한 바닥구조물을 시공하는 가장 일반적인 방법은 콘크리트의 바닥 면을 양성할 거푸집을 가설하고 거푸집에 철근을 배치한 뒤 콘크리트를 타설하여 양생이 완료된 후 거푸집을 해체하는 과정으로 이루어진다. 그러나 이러한 방법은 거푸집의 가설 및 해체에 따른 어려움, 철근 배근 작업의 소요, 콘크리트 표면불량으로 인한 마감공사 등에 의해 상당한 공사기간을 소요하게 되고, 또한 거푸집에 의한 폐자재 발생으로 경제성 및 환경오염 등의 문제점이 발생한다. 이러한 거푸집 사용에 따른 문제를 개선하기 위하여 콘크리트 양성 후 거푸집을 탈거하지 않는 방법, 즉 콘크리트 바닥 면 형성에 사용했던 구조물을 바닥구조의 일부로 사용하는 공법이 개발되었다. 이러한 무 거푸집 공법에는 철근이 배근된 PC슬래브를 이용하거나 데크플레이트를 이용하는 방법이 있다.

한편 PC슬래브를 이용하는 시공방법은 구조시스템 자체가 하중이 클 뿐 아니라 슬래브의 두께도 두꺼워져 층고를 저하하는 단점이 있으며 이를 운반하기 위하여 막대한 물류비용 및 방대한 적재공간이 소요된다. 또한 기존에 제작된 제품을 사용하기 때문에 현장에서의 구조변경 등의 문제에 유연하게 대처할 수 없으며 크레인 등의 양중장비의 소요 등 현장의 안전성 문제와 전반적인 공기증가의 문제점이 존재한다. 이러한 이유로 현재 건축시장에서는 데크플레이트 공법을 널리 사용함으로 위의 문제점을 해결하였으나, 깊은 골 데크플레이트 시공 시 지나치게 장스팬의 구조물에 시공될 경우 강도 및 강성의 문제로 안전사고 및 사용성의 문제가 발생할 수 있다. 이러한 장스팬에서 데크플레이트 공법을 적용하기 곤란한 문제를 극복하기 위하여 장스팬에서도 충분한 강도와 강성을 확보할 수 있는 N데크가 개발되었다.

본 연구에서는 N데크에 콘크리트를 타설하며 발생하는 시공하중에 대한 구조적 성능과 시공완료 후 콘크리트의 양생이 완료된 부재의 사용하중에 대한 구조성능검증을 위한 실험을 하였다. 실험에 사용된 N데크는 깊이 150 mm인 N150데크가 사용되었으며 실험체는 토핑콘크리트 높이를 주요 변수로 하였다. 시공하중 실험은 N150데크에 콘크리트를 타설하며 발생하는 하중에 대해 처짐을 확인하였으며 사용하중 실험은 N150데크를 사용하여 양생이 완료된 실험체에 대하여 3점 및 4점가력을 통한 휨 실험을 실시하였다.

2. 기존 Deck와 N데크의 차별점

2.1 기존 Deck의 특징

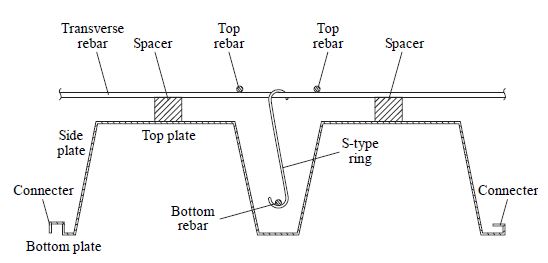

종래의 춤이 깊은 데크는 Fig. 1과 같이 상부판, 측면판, 하부판 및 연결수단이 하나의 골을 형성하며 두 개의 골이 하나의 단위 유닛을 형성하는 형태이다. 하부판은 단위유닛의 정 중앙에 형성되고, 연결수단은 양옆에 하나씩 형성된다. Deck의 철근 배근은 스페이서를 통하여 횡철근을 배치하고, 하부철근을 횡철근에 S자형 고리를 통하여 Deck의 바닥면과 일정한 거리로 이격되게 배치한다. 이후 상부철근을 배치하여 Deck의 배근을 완료한다. 이러한 철골구조가 완성되며 Deck의 상부에 콘크리트를 타설하여 콘크리트 바닥층을 경화시키는 방식으로 수행되었다.

이러한 종래의 시공방법은 철골구조의 형성에 많은 시간과 인력이 소요됨과 동시에 횡철근에 충격이 가해질 경우 스페이서가 이탈하게 되어 철골구조 형성에 어려움이 따랐다. 따라서 종래의 시공방법은 작업성이 떨어지고 공기가 길어지는 문제점이 있다.

2.2 N150데크의 특징

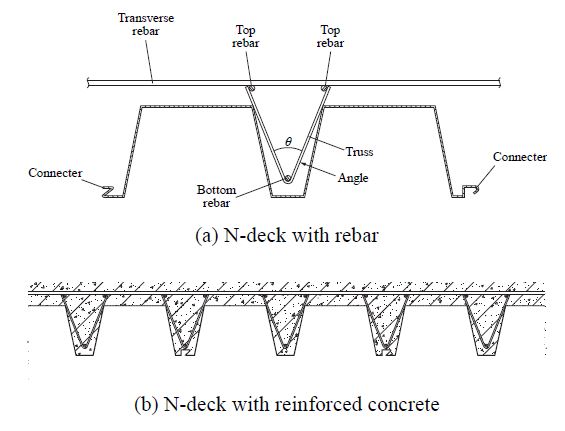

종래의 데크플레이트의 단점을 극복하기 위하여 개발한 N150데크의 형상은 Fig. 2와 같다. N150데크는 종래의 데크플레이트와 동일하게 상부판, 측면판, 하부판 및 연결수단으로 하나의 골을 형성하며 2개의 골이 하나의 단위유닛을 형성한다. 상부철근과 하부철근은 트러스를 통하여 고정되며 트러스는 골과 홈의 모서리에 걸쳐져서 상부철근과 하부철근의 위치를 고정한다. 하부철근은 하부판으로부터 약 20 mm, 상부철근은 토핑콘크리트를 고려하여 원하는 높이에 위치할 수 있도록 트러스를 조정할 수 있다. 배력근은 상부철근 위에 위치하여 상부철근과 직교하게 배치된다.

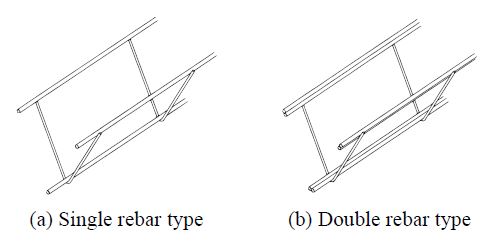

N150데크의 대략적인 형태는 종래의 데크플레이트와 유사하지만, S자 연결고리와 스페이서 등을 사용하지 않고 상부철근과 하부철근이 트러스를 통하여 단단하게 고정되며 트러스는 적정한 전개각도를 통하여 데크플레이트에 직접 고정되기 때문에 시공이 용이하고 철근 배근 완료 후에도 충격 등에 의하여 적정 위치로부터 이탈하는 문제가 발생하지 않는 구조이다. 또한 큰 사용하중이 예상되어 철근의 보강이 필요한 경우 Fig. 3과 같이 상부 및 하부 철근을 2단 이상으로 배치하는 것이 가능하다.

기존의 데크플레이트의 연결수단과 달리 N150데크의 연결수단은 사선으로 꺾인 형상을 하고 있으며 두 형태가 맞물리며 연결이 이루어지게 된다. 기존의 데크플레이트의 연결수단은 홈에 맞추어 완전히 결속이 이루어지도록 작업의 소요가 있으나 N150데크의 연결수단은 홈에 맞추어 끼워넣으면 스스로 자리를 잡아 결속이 이루어지기 때문에 데크플레이트의 결속에 소요되던 작업시간을 단축시킬 수 있다.

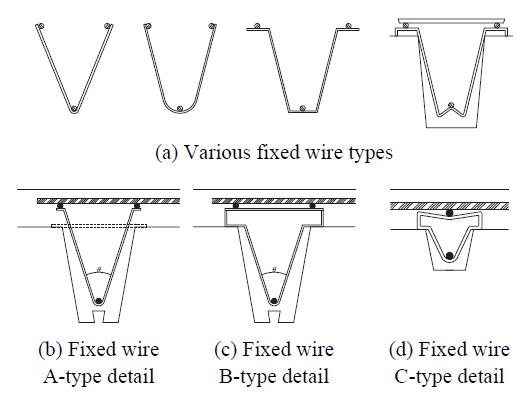

또한 N150데크의 트러스는 V자 형태에 국한되지 않고 Fig. 4와 같이 다양한 형태로 제작하여 적용하는 것이 가능하다. 상부철근과 하부철근의 거리를 과도하게 길게 배치하고자 할 때 트러스의 전개각도에 의하여 데크의 모서리에 고정이 불가능할 수 있으며 이때 Fig. 4(b)와 같이 가로대를 설치하여 골조를 데크플레이트에 고정할 수 있다. 또한 Fig. 4(c)와 같이 데크 골 형상에 맞추어 절곡한 형상의 트러스의 경우 배근작업도중 큰 충격이 발생하더라도 트러스의 전개각 변형을 억제하여 높은 작업성을 확보할 수 있으며 Fig. 4(d)와 같이 소형 데크플레이트의 경우 상부철근을 하나로 시공하는 것이 가능하다. N150데크는 위와 같이 구조적으로 시공단계에서 발생하는 하중을 철근이 일부 분담할 수 있는 형태이므로 장스팬 슬래브의 시공을 가능하게 하는 장점이 있다.

본 연구에서는 N150데크의 여러 배근형태 중 Fig. 4(b)와 같은 형상을 적용하여 시공하중 및 사용하중에 대한 구조성능평가를 실시하였다.

3. N150데크 시공하중 구조성능평가

3.1 실험개요 및 실험체 형상

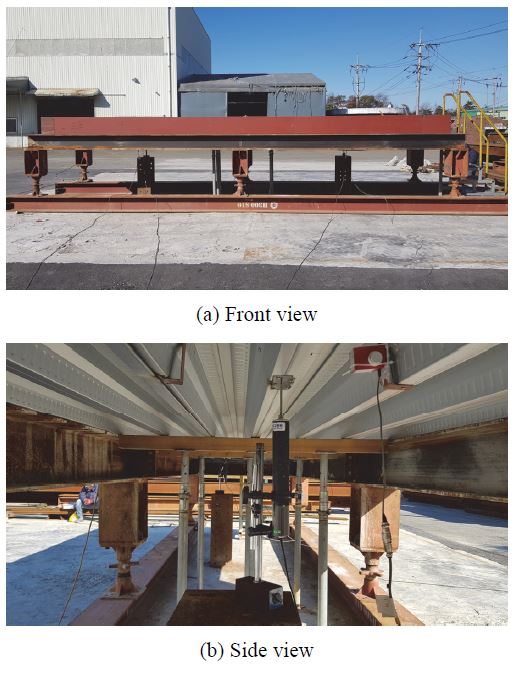

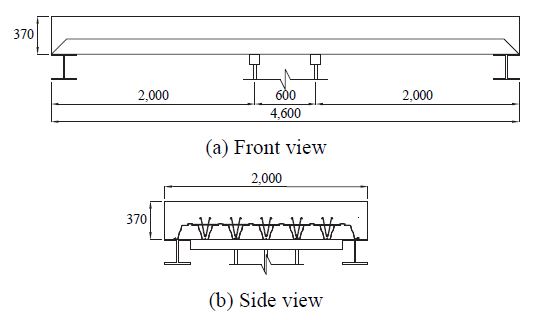

N150데크는 바닥판 부재의 콘크리트 타설시 거푸집 역할을 수행하며 콘크리트 양생 완료 후 콘크리트와 함께 바닥구조체로 작용하여 슬래브 내력 상승에도 기여를 할 수 있는 부재이다. 그러나 N150데크는 0.8 mm의 박판으로 제작되는 부재이므로 시공중에 발생하는 하중에 대하여 과도한 처짐이 발생하지 않아야 한다. 본 연구에서는 N150데크의 시공 중 안전성을 검토하기 위하여 콘크리트 타설 실험을 수행하였다. 실험체는 Fig. 5와 같이 철제 프레임에 설치되었으며 실제 시공환경을 고려하여 중심부에 국부좌굴을 방지할 수 있는 동바리와 목재 멍에를 설치하였다. 실험체의 길이는 총 4.6 m이며 실험체 폭은 2 m이다. 실험체의 도면을 Fig. 6에 나타내었다.

3.2 실험변수 설정

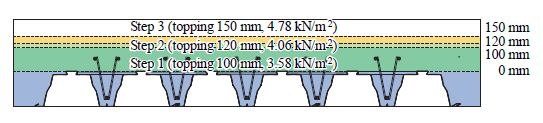

시공하중 단계는 하나의 실험체에 3단계로 콘크리트 타설과 면 고르기를 반복하며 측정을 실시한다. 실험에 사용한 콘크리트는 보통콘크리트로 2.4 ton/m3의 질량이라 가정하였다. 실험 단계별 토핑 콘크리트 두께는 실제 건축물에서 주로 적용하는 두께를 사용하였다. 실험체의 하중단계별 실험변수와 발생 하중을 Table 1과 Fig. 7에 나타내었다.

3.3 계측계획

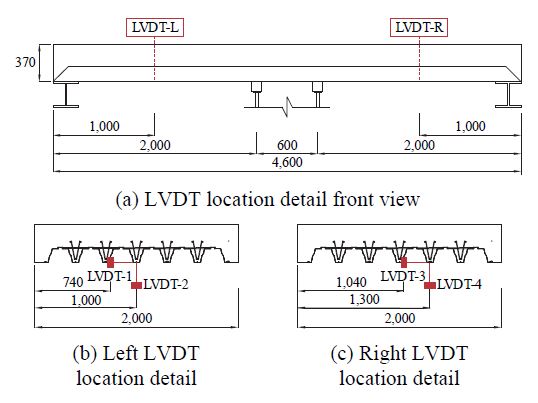

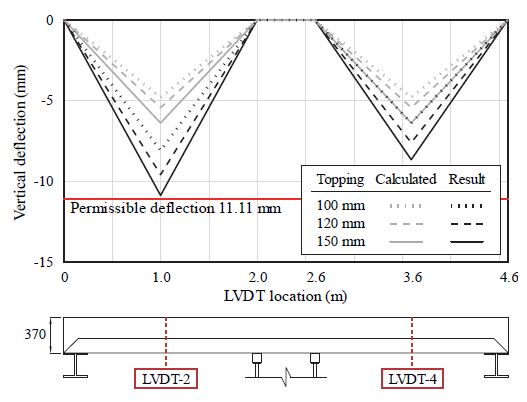

시공하중 단계 실험에서 발생하는 처짐 등을 측정하기 위하여 LVDT(변위계)를 설치하였다. LVDT는 실험체를 정면에서 바라봤을 때 좌측과 우측 각 2개씩 총 4개가 설치되어있으며 좌측 우측 각각 데크의 처짐을 확인하기 위하여 수직방향으로, 데크 골 간격을 확인하기 위하여 수평방향으로 하나씩 설치하였다. LVDT가 설치된 곳은 이론상 데크플레이트의 최대 처짐이 발생하는 곳(단부로부터 각 1,000 mm 지점)이며, 데크에 설치된 LVDT를 Figs. 8-9에 나타내었다.

3.4 수직처짐평가 기준 및 예상 처짐

N150데크는 콘크리트 타설시 거푸집으로 사용할 뿐만 아니라, 작업간 발생하는 하중에 대하여 과도한 처짐 등이 발생하지 않아야 한다. 시공시의 데크플레이트의 허용처짐은 합성데크 바닥구조 설계기준(안) 및 해설[14]에서 l/180, ASCE와 ANSI에서는[9],[10] l/180 또는 20 mm 중 작은 값으로 규정하고 있다. 본 실험체의 허용처짐은 동바리와 지그로 지지되지 않은 유효 경간을 고려하여 l/180 = 11.11 mm이며 따라서 콘크리트 타설 실험간 최대 처짐이 11.11 mm를 넘지 않아야 한다.

시공시 수직처짐을 이론적으로 산정하기 위하여 국내 냉간성형강 설계기준[15]을 참고하여 N-deck의 유효단면2차 모멘트를 산정하였으며 각 타설단계별 발생 예상 처짐을 Table 1에 나타내었다. 처짐 실험체에 설치된 지그와 동바리의 특성을 고려하여 처짐공식은 ()을 적용하였으며 산정된 유효단면2차모멘트는 1,481 cm4이다. 처짐값 산정시 아연도강판의 탄성계수는 국내 냉간성형강 설계기준[15]에 제시된 210,000 MPa를 사용하였다.

3.5 실험결과

Table 2, Figs. 10-11에 하중단계별 발생한 수직 처짐을 나타내었다. 실험결과 실제 현장에서 얇은 바닥판으로 사용하는 토핑콘크리트 100 mm의 경우 최대 8.11 mm의 처짐이 발생하였으며 두꺼운 슬래브인 150 mm의 경우 최대 10.9 mm의 처짐이 발생하였다. 3번의 하중단계 모두 N150데크는 최대허용처짐(20.0 mm)을 초과하지 않았으며, 실제 현장에서 토핑콘크리트 150 mm를 초과하여 타설하는 경우는 드물며 또한 최대 허용 처짐과도 충분한 여유가 있기 때문에 N150데크의 시공 시 처짐에 대한 안전성을 확보하였다고 판단한다. 그러나 이론적으로 도출한 예상 처짐보다 훨씬 큰 처짐이 발생하였으며 이는 슬래브 폭방향 변형에 영향을 받은 것으로 분석한다.

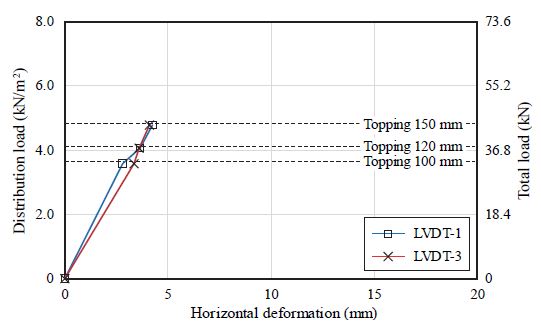

Table 3, Fig. 11에 하중단계별 발생한 데크플레이트의 골 사이간 수평변형을 나타내었다. 수평변형을 측정함으로 데크골에서 발생하는 배부름을 측정할 수 있으며 좌측과 우측 최대처짐 지점에서 각 1개씩 총 2개의 LVDT를 설치하여 수평변형을 측정하였다. 골의 최대 수평변형은 토핑 콘크리트 100 mm에서 3.35 mm, 토핑 콘크리트 150 mm에서 4.25 mm가 발생하였으며 이러한 이유는 실험체의 폭과 유효 경간이 동일하게 2 m이므로 실험체가 2방향 슬래브의 형상을 하고 있기 때문에 길이방향과 동시에 폭방향 강성에 의한 처짐이 발생한 것으로 분석한다.

4. N150데크 사용하중 구조성능평가

4.1 실험계획

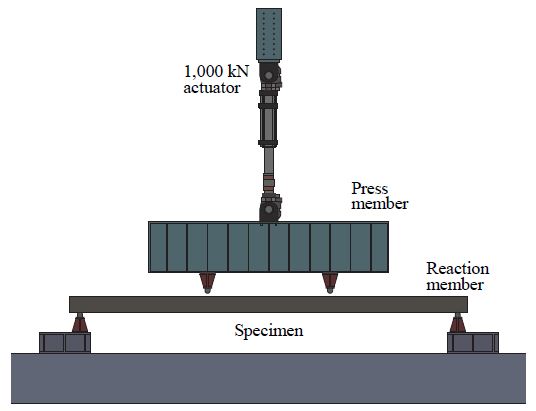

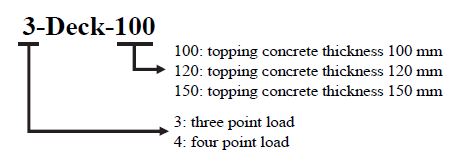

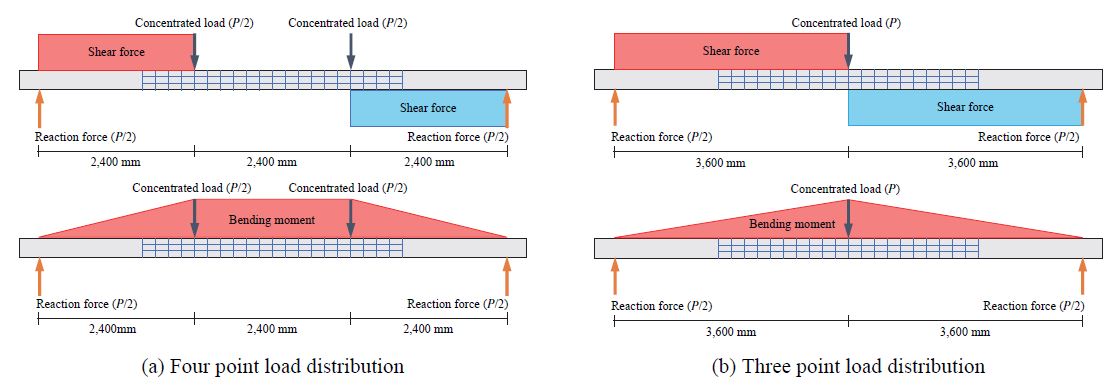

본 연구에서는 N150데크의 시공후 콘크리트 양생이 완료된 단계에서 바닥구조재로서의 성능을 확인하기 위하여 토핑두께를 주요 변수로 하여 3점 및 4점가력을 통한 휨 실험을 계획하였다. 실험체는 3점 가력 실험체 2개, 4점 가력 실험체 3개로 총 5개를 계획하였다. 실험체 상세에 대한 정보를 Table 4에 나타내었으며 실험체의 명칭을 Fig. 13에 나타내었다. 실험체는 장스팬 바닥 구조물을 구현하기 위하여 총 길이 7,820 mm, 폭 620 mm이며 반력지점의 간격은 7,200 mm, 2지점 가력의 가력점 간격은 2,400 mm로 계획하였다. 실험체의 세팅도를 Fig. 12에, 실험체의 세팅 사진을 Fig. 14에 나타내었다. 4점 가력의 경우 가력지점과 반력지점 사이에는 모멘트와 전단력의 조합력이 발생하며 가력지점 사이는 순수 모멘트가 발생한다. 3점 가력의 경우 모든 부분에 전단력과 모멘트의 조합력이 발생한다. 가력 방법별 전단력과 모멘트의 분포를 Fig. 15에 나타내었다.

4.2 재료실험결과

실험체들의 설계 내력 확인 및 성능평가를 위하여 실험체의 제작에 사용된 철근, 콘크리트, 아연도강판, 연강선철의 재료실험결과를 Tables 5-8에 나타내었다. 철근은 지름 13 mm의 4개 시험체에 대하여 항복강도, 인장강도, 연신율을 측정하였으며 국가표준을 준용한 표점거리(104 mm)를 통하여 철근의 연신율을 측정하였다. 콘크리트 재료실험은 국가표준을 준용하여 지름 100 mm, 높이 200 mm의 공시체의 압축강도를 측정하였다.

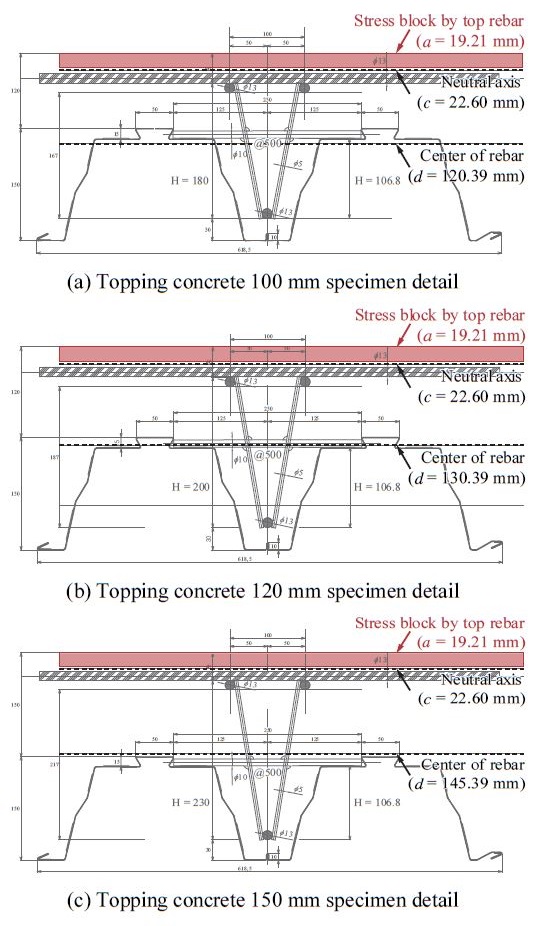

4.3 설계 내력

실험에 앞서 실험체들의 설계 내력(Mn)을 산출하였다. 실험체별 단면과 단면에서 발생하는 철근의 인장위치와 응력블록 및 중립축, 철근 중심의 위치는 Fig. 16과 같으며, 데크슬래브에 대하여 정모멘트가 발생하였을 경우를 가정하여 내력을 산출하였다. 간략식을 통하여 압축면에서는 철근이 내력에 기여를 하지 않는다고 가정하였으며, 인장면에서는 콘크리트가 내력에 기여를 하지 않는 것으로 가정하여 중립축을 산정하여 전체 내력을 산정하였다. 계산결과 극한상태의 중립축은 상부철근의 상부에 형성되므로 상하부 철근 모두 인장철근으로 내력에 기여하는 것으로 판단하여 내력을 산출하였다. N-deck는 거푸집 역할을 하는 데크 플레이트이며 합성슬래브가 아니므로 내력산정에 N-deck의 영향은 제외하였다.

• 응력 블럭과 인장철근의 평형식

| (1a) |

| (1b) |

• 슬래브의 휨 내력

| (2) |

여기서, fck : 콘크리트 항복응력(MPa)

fy : 철근 항복응력(MPa)

As : 인장면 철근 단면적(mm2)

b : 슬래브의 유효 폭(mm)

a : 응력 블록의 높이(mm)

d : 응력블럭과 상하부 철근 도심간의 거리(mm)

위의 식으로 산정한 실험체별 내력을 Table 9에 나타냈으며 재료실험 결과를 내력 산정에 반영하여 산출하였다.

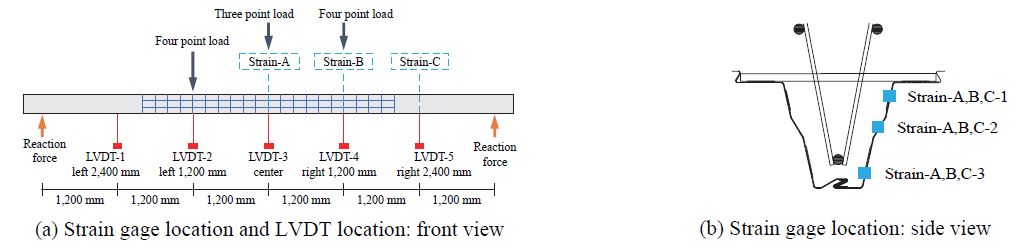

4.4 계측계획

실험체에서 발생하는 변형률 및 처짐 등을 측정하기 위하여 strain gage 및 LVDT를 설치하였으며 계측센서 및 장비 설치 위치를 Fig. 17에 나타내었다. LVDT는 슬래브 정중앙, 중앙으로부터 ±1,200 mm 지점, ±2,400 mm 지점에 총 5개를 설치하였으며, strain gage는 중앙, +1,200 mm, +2,400 mm 총 3개 지점에 단면별 3개씩 설치하였다.

4.5 실험결과

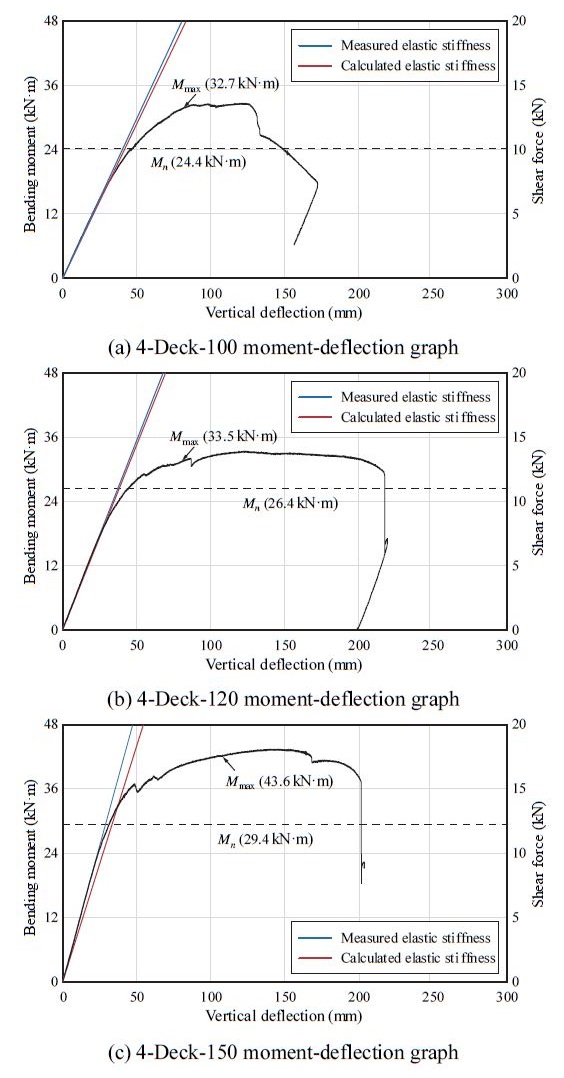

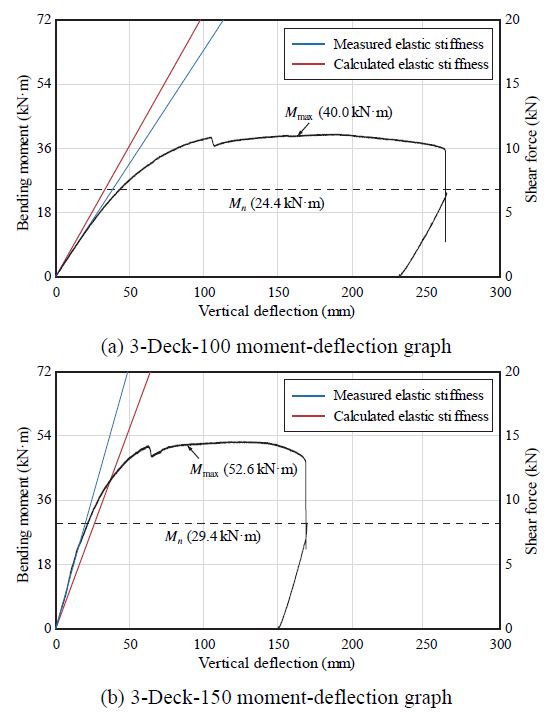

실험체별 실험결과 4점가력 모멘트-처짐 그래프를 Fig. 18에, 3점가력 하중-처짐 그래프를 Fig. 19에, 4-Deck-150 실험체의 실험간 사진을 Fig. 20에 나타내었다. 모든 실험체는 정적 액추에이터에서 발생한 하중을 보에서 작용하는 최대모멘트와 최대전단력으로 환산하여 표기하였다.

4-Deck-100 실험체는 가력 시작 후 30.1 kN·m의 모멘트 및 12.5 kN의 전단력이 발생한 시점에서 좌측 하부 데크에 균열이 발생하였다. 이후 최대내력 도달 직후 급격하게 내력이 저하하기 시작하여 26.7 kN·m의 모멘트, 22.3 kN의 전단력이 발생한 시점에서 좌측 하부 데크가 파단하여 실험을 종료하였다.

4-Deck-120 실험체는 가력 시작 후 31.2 kN·m의 모멘트, 13.0 kN의 전단력이 발생한 시점에서 좌측 데크 하부에 균열이 발생하였으며, 모멘트 32.8 kN·m, 전단력 13.7 kN 시점에서 우측 데크 하부 균열 발생, 모멘트 29.4 kN·m, 전단력 12.3 kN 시점에서 우측 하부 데크가 파괴되었다. 데크 파단 이후 내력저하로 인하여 실험을 종료하였다.

4-Deck-150 실험체는 가력 시작 후 모멘트 23.1 kN·m, 전단력 9.6 kN 발생 시점에서 좌측 데크 하부에 균열이 발생하였으며, 모멘트 41.3 kN·m, 전단력 17.2 kN 시점에서 하부 데크가 파괴, 모멘트 37.8 kN·m, 전단력 15.8 kN에서 데크가 완전 파단되어 실험을 종료하였다.

3-Deck-100 실험체는 가력 시작 후 모멘트 36.9 kN·m, 전단력 10.3 kN 발생 시점에서 좌측 데크 하부에 균열이 발생하였으며, 모멘트 36.0 kN·m, 전단력 10.0 kN 시점에서 하부 데크가 파괴되어 실험을 종료하였다.

3-Deck-150 실험체는 가력 시작 후 모멘트 48.6 kN·m, 전단력 13.5 kN 발생 시점에서 좌측 데크 하부 균열이 발생하였으며, 모멘트 47.7 kN·m, 전단력 25.3 kN 시점에서 하부 데크가 파괴되어 실험을 종료하였다.

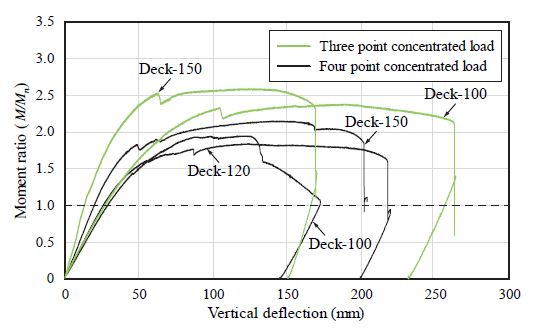

4.6 휨내력 분석

실험체별 구조성능 분석을 위하여 실험체별 하중-처짐 관계 그래프를 설계하중(Mn)에 대하여 무차원화하여 비교·분석하였다. 무차원화한 하중-처짐 그래프를 Fig. 21에 나타내었으며 실험결과별 최대내력비(Mmax/Mn)를 Table 10에 나타내었으며 초기탄성강성비를 Table 11에 나타내었다. 분석결과 토핑콘크리트 100 mm - 150 mm 실험체 모두 가력방법과 관계없이 설계하중보다 높은 최대 하중을 보유하고 있으며 최대내력 1.27Mn - 1.79Mn으로 높은 내력을 보유한 것을 알 수 있다. 이는 설계하중 산출 시 N-deck는 거푸집 목적으로만 사용하였기에 극한상태에서의 인장 철근의 내력만을 산정하였으나, 실제로 N-deck가 완전 파단하기 전까지 휨 내력에 기여를 하였기 때문인 것으로 분석한다. 또한 본 실험체는 슬래브의 규모에 비하여 적은 철근이 배근되었기 때문에 상대적으로 슬래브가 휨 내력에 기여하는 정도가 큰 것처럼 나타난 것으로 분석한다. 실 사용을 위하여 충분한 철근을 배근한다면 실험결과와 같이 설계내력과 실제 최대 내력의 오차는 감소할 것으로 분석한다. 한편, 4점 가력에 비하여 3점 가력이 동일한 모멘트 상태일 때 더 적은 전단력이 발생하여 더 적은 조합력이 발생한다. 따라서 4점 가력 실험체보다 3점 가력 실험체가 더 높은 최대 내력이 발생한 것으로 분석한다. 4점 가력 실험체들의 평균 최대내력은 1.36Mn이며, 3점 가력 실험체들의 평균 최대내력은 1.72Mn이다. 토핑콘크리트 100 mm 실험체들의 평균 최대내력은 1.49Mn이며, 토핑콘크리트 150 mm 실험체들의 평균 최대내력은 1.63Mn으로 앞서 분석한 내용과 마찬가지로 데크플레이트가 각 실험체의 설계내력 대비 최대내력 상승에 영향을 미쳤으며 토핑 콘크리트 두께에 비례하여 영향이 큰 것으로 분석한다.

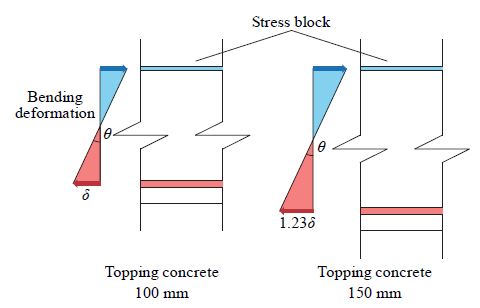

모든 실험체들은 동일한 수량의 인장철근을 사용하였으며 오직 토핑콘크리트의 두께가 주요 변수이기에 콘크리트 응력블럭과 인장철근 도심간의 거리 C에 의하여 각각의 구조적 성능이 차이가 나게 된다. Fig. 22와 같이 슬래브의 처짐에 의해 동일한 곡률이 발생할 경우 도심간의 거리 C에 비례하여 철근의 인장변형이 증가한다. 철근에 심각한 손상이 발생하지 않았다면 변형에 비례하여 철근의 내력 또한 상승하며 따라서 도심간의 거리 d에 비례하여 단면 내력은 증가한다. 그러나 동일한 처짐에서 더 많은 인장이 발생하는 것은 철근의 조기 파단을 유발할 수 있으며 따라서 부재의 변형능력은 저하된다.

실험결과 4-Deck-100을 제외한 실험체들은 위의 경향성을 따르고 있다. 예외적으로 4-Deck-100 실험체는 연성능력이 오히려 떨어지는 실험결과가 관측되었으며 이는 종국상태와 밀접한 관련이 있다고 분석한다. 4점가력시 현장관측결과 4-Deck-100 실험체는 좌측 가력점에서만 손상이 집중되었으며 우측 가력점에서는 미세한 균열만 발생하였을 뿐 큰 손상은 발생하지 않았다. 4-Deck-100 하중-변위 그래프의 급격하게 내력이 저하하기 시작한 시점에 슬래브 중심과 우측 1,200 mm 지점은 내력만 저하하며 추가적인 처짐이 발생하지 않았으나, 보의 좌측 1,200 mm 지점에서 처짐이 급격하게 증가하여 중심부의 처짐보다 큰 처짐이 발생하기 시작하였다. 또한 strain gage 측정결과 다른 실험체들과 달리 4-Deck-100 실험체는 우측에서의 큰 변형이 발생하지 않은 것으로 확인되었다. 계측결과를 미루어보아 4-Deck-100 실험체는 좌측 가력점에서 하부철근이 취성파단하며 급격한 내력저하가 발생한 것으로 분석한다. 해당 실험체를 제외한 다른 두 실험체는 좌우측 가력점에서 모두 큰 손상이 발생한 것이 관측되었으며, 4-Deck-100 실험체는 두 실험체와 다르게 두 가력지점에서 적절하게 손상을 분배하지 못하고 한쪽에만 손상이 집중되어 상대적으로 취성적인 실험결과가 발생하였다고 분석한다.

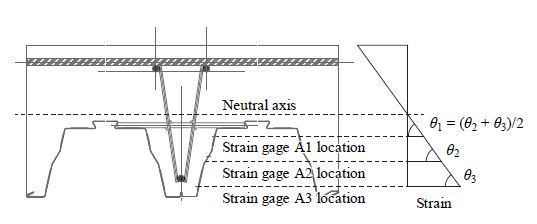

4.7 중립축 위치

본 실험체의 중립축 위치 확인 및 변형률 분석을 목적으로 Fig. 17과 같이 데크플레이트 골 내부에 strain gage를 설치하였다. 모든 strain gage는 예상 중립축 위치보다 낮게 부착되어있으므로 Fig. 23와 같이 각 strain gage의 측정 결과와 부착위치 사이를 직선보간하여 중립축의 위치를 추정하였다. 분석결과 탄성상태의 중립축의 위치는 Table 12와 같이 나타났으나, 극한상태의 중립축 위치는 슬래브의 내력상승에 의하여 데크와 콘크리트의 분리 및 strain gage의 부착 불량 등의 문제로 strain gage의 측정 결과가 불균일하였으며 예상 중립축 위치로부터 strain gage 부착 위치간의 거리가 지나치게 떨어져 있었기 때문에 중립축 위치의 확인이 제한되었다. 후속 실험에서는 콘크리트용 strain gage를 슬래브 전 단면에 걸쳐서 부착하거나 콘크리트 타설 전 상하부 철근 표면에 strain gage를 부착하는 방법으로 단면의 정밀한 변형률 측정 및 중립축 위치의 분석이 가능할것으로 기대한다. 탄성상태의 중립축은 슬래브의 단면 중심으로부터 15 mm - 75 mm 상부에 형성되는 것을 확인하였으며 이는 초기 탄성상태에 상부 철근이 압축연단에 위치하는 것을 의미하므로, 측정된 중립축을 기준으로 인장연단에 보다 많은 철근을 배치함으로 더 높은 슬래브의 강성을 확보할 수 있을 것으로 기대한다.

5. 결 론

본 연구에서는 기존 데크플레이트의 장스팬 시공의 불안전성을 개선하여 장스팬 시공이 가능한 데크슬래브인 N150데크에 대한 구조적 안전성을 실험적으로 검증하였다. N150데크에서 발생할 수 있는 시공 도중의 하중과 콘크리트 양생 후 사용단계의 하중에 대한 안전성을 평가하기 위하여 콘크리트 타설 실험, 3점 및 4점 가력을 통한 휨 실험을 실시하였다. 휨 실험은 6,000 mm 이상의 장스팬 상태를 구현할 수 있도록 7,200 mm의 실험체로 계획되었으며 본 연구의 결과는 다음과 같다.

- (1) N150데크의 시공하중에 대한 구조적 안전성 평가를 위한 콘크리트 타설 실험결과 토핑콘크리트 100 mm - 150 mm 타설 간 최대 10.9 mm의 수직방향 처짐이 발생하였으며 4.25 mm의 수평변위가 발생하였다. 해당 스팬의 바닥판 구조의 경우 최대 허용처짐은 11.11 mm이며 따라서 N150데크는 시공 중 발생할 수 있는 하중에 대하여 안전성을 확보하였다.

- (2) N150데크의 콘크리트 양생 후 사용하중에 대한 구조적 안전성 평가를 위한 3점, 4점가력을 통한 휨 실험 결과 설계 내력 대비 1.27배 - 1.79배의 최대하중이 발생하였다. 또한 설계 하중에서의 변위 대비 파단 시 변위는 5배 이상으로 데크슬래브 자체적으로 연성적인 파괴모드를 보인다. 따라서 N150데크는 시공 후 발생할 수 있는 하중에 대하여 안전성을 확보하였다.

- (3) 본 실험체는 탄성상태에서 단면 중심으로부터 15 mm - 75 mm 상부에 중립축이 형성되며 극한상황에서는 strain gage 탈락 및 데크플레이트 와 콘크리트의 분리에 의하여 중립축의 위치 측정이 제한되었다. 슬래브 표면에 콘크리트용 strain gage를 부착하거나, 철근 표면에 strain gage를 부착 후 콘크리트를 타설한다면 극한상황에서의 strain gage를 사용한 중립축 확인이 원활할 것으로 기대한다.

- (4) 본 연구의 실험체는 슬래브의 규모에 비하여 인장철근이 다소 적게 배근되어 설계되었다. 때문에 인장철근 외 데크플레이트, 횡철근, 트러스 등의 내력산정시 고려하지 않은 요소들에 의하여 설계내력대비 다소 높은 최대내력이 발생하였다고 판단한다. 실제 설계시 충분한 인장철근을 배근한다면 설계내력과 실제 최대내력의 오차율은 줄어들 것으로 분석한다.

본 연구에서는 N150데크의 시공하중에 의한 처짐 및 사용하중에 의한 처짐시 기준에 부합하는 성능을 보였으나, 토핑콘크리트 150 mm의 시공하중에 의한 처짐이 허용처짐기준에 매우 근접한 것으로 확인되었다. 따라서 더욱 두꺼운 토핑 콘크리트를 타설하더라도 충분한 강성을 확보할 수 있는 방법에 대한 추가 연구가 필요하다고 판단한다.

Acknowledgments

본 연구는 N.I. Steel의 지원을 받아 수행되었습니다. N.I. Steel의 지원에 감사드립니다.

References

- Ministry of Land Infrastructure and Transport (2016) Standard Specification for Temporary Construction, Korea (in Korean).

- Korea Institute of Civil Engineering and Building Technology (2013) Safety Evaluation During Construction Through Loading Test of 450 mm Deep Deck, KICT, Korea (in Korean).

- Architectural Institute of Korea (1998) Synthetic Deck Plate Floor Structure Design Criteria and Commentary, AIK, Korea (in Korean).

- Architectural Institute of Korea (1998) Synthetic Deck Plate Construction Guidelines, AIK, Korea (in Korean).

- Korean Society of Steel Construction (2016) Synthetic Structural Design Manual for KBC 2016, Goomiseogwan, Korea. (in Korean).

- Ministry of Land Infrastructure and Transport (2016) General Revision of Korean Building Code (MOLIT Notice No. 2016-317), Korea (in Korean).

-

Park, J.-S., and Choi, J.-W. (2018) Flexural Strength Evaluation of Wood Plastic Composite Deck Reinforced with Aluminum, Journal of the Korean Society for Advanced Composite Structures, KOSACS, Vol.9, No.2, pp.15-22 (in Korean).

[https://doi.org/10.11004/kosacs.2018.9.2.015]

- Choi, W.G., Kim, S.C., and Yu, J.O. (2014) Republic of Korea Patent No.10-1602155, Korea (in Korean).

- American Society of Civil Engineers (1992) Standard for the Structural Design of Composite Slabs, (ANSI/ASCE 3-91), USA.

- American Iron and Steel Institute (2018) Cold-Formed Steel Design Manual, AISI, USA.

-

Jeon, S.H., Kyung, J.H., Kim, Y.H., Choi, S.M., and Yang, I.S. (2015) Deflection Evaluation of the Constructing-Load Carrying Capacity for Deep Decking Floor System Reinforced with Both Ends Cap Plates, Journal of the Korean Society of Steel Construction, KSSC, Vol.27, No.2, pp.155-167 (in Korean).

[https://doi.org/10.7781/kjoss.2015.27.2.155]

- Kim, P.J., Kim, S.M., and Park, J.H. (2017) Experimental Study on Bending and Shear Performance of Deck Type Void Slab with Trapezoidal Hollow Ball, Journal of the Korean Society of Steel Construction, KSSC, Vol.29, No.6, pp.443-453 (in Korean).

-

Lee, C.H., and Kim, S.Y. (2017) Seismic Retrofit of Welded Steel Moment Connections Considering the Presence of Composite Floor Slabs, Journal of the Korean Society of Steel Construction, KSSC, Vol.29, No.1, pp.25-36 (in Korean).

[https://doi.org/10.7781/kjoss.2017.29.1.025]

- Architectural Institute of Korea (1998) Explanation of Design Criteria (Proposal) and Construction Guidelines, Presented at Synthetic Deck Floor Structure Research Result Seminar, AIK, Korea (in Korea).

- Architectural Institute of Korea (1999) Structural Design Standards and Commentary for Cold Formed Steel, Kimoondang, Korea (in Korean).