메가 컬럼(폭 1 m)의 구속효과를 위한 바인딩 프레임의 구조실험

Copyright © 2020 by Korean Society of Steel Construction

초록

메가 기둥의 합성 효과와 구속력을 증대시킬 목적으로 강관 내부에 일정 간격으로 부착되는 바인더 프레임(BF)형상을 제안하고 있다. 즉 신형상의 메가 합성 기둥을 개발하였으며 단면 크기와 바인딩 프레임의 단면적, 설치 간격, 용접개선 및 기둥의 이음을 변수로 유한요소해석과 수압실험을 수행하였다. 그 결과 콘크리트 압출 역과 콘크리트 타설압에 저항할 수 있는 바인딩 프레임의 필요 면적을 산정하여, 10 m 타설 기준 타설압 0.23 MPa을 만족시키는 것을 확인하였고 단순 계산으로 산정된 단면적으로는 타설 높이 20 m에서도 안전한 것으로 분석되었다.

Abstract

It proposes the shape of a binding frame(BF) that is attached to the inside of steel pipes at a certain interval for the purpose of increasing the synthesis effect and binding force of mega-columns, in other words, a new mega-composite column was developed. Therefore, finite element analysis and water pressure tests with variables such as cross section size of the mega-composite column and cross sectional area of the binding frame, installation spacing, welding improvement and joint of the column were performed. As a result, by calculating the required area of the binding frame that can resist the both concrete extrusion force and concrete installation pressure, it was found that the installation pressure of 0.23 MPa was satisfied based on the 10 m installation. Furthermore, the cross-sectional area calculated by simple calculation was analyzed as safe for the 20 m installation.

Keywords:

Mega column, Restricting effect, Composite structure, Binding frame, Water pressed test키워드:

메가 기둥, 구속 효과, 합성 구조, 바인딩 프레임, 수압실험1. 서 론

1.1 연구 배경 및 목적

콘크리트 충전 각형강관(concrete filled steel tube, CFT)구조는 폐 단면 부재로서 휨모멘트를 부담하는 강관이 외측에 있고, 축력을 부담하는 콘크리트가 내측에 있어 강관이 내부 콘크리트를 구속한다. 한편 콘크리트가 강관의 국부좌굴을 막아주는 효과에 의하여 강도와 에너지 흡수 능력이 다른 구조시스템에 비해 우수하다[1],[2]. 이러한 CFT 기둥의 구조적인 특성으로 인하여 고층건물뿐만 아니라 저층건물 및 대공간 구조에서도 사용빈도가 늘어나는 추세이다. 그러나 기존 CFT 기둥뿐 아니라 용접조립(built-up)되는 모든 부재의 경우 강관의 두께와 상관없이 판을 용접하여 제작해야 하므로 특수 장비가 필요하기 때문에 대량생산 시 제작성이 떨어지게 된다[3],[4]. 또한, 콘크리트와 강관이 이질재료로서, 소요강도에 도달하기 전에 부착 면이 먼저 탈락하기 때문에 일체거동을 나타내기 힘들다. 1990년대 개발된 용접조립 콘크리트 충전 각형강관 기둥(이하 advanced construction technology column, ACT column)은 철근콘크리트 기둥, 철골기둥, 철골철근콘크리트 기둥 대비 동일단면에 대해 저항성능이 높아 단면효율이 높은 공법이다. 그러나 강재의 성형단계에서 공장제작의 한계로 인해 단면 크기가 제한되었다(최대: 616 mm × 616 mm)[5],[6]. 또한 고하중용 대형단면의 경우, 시공단계에서 콘크리트 타설 시 구조안전성 및 시공안전성을 확보하기 위해 외부 강재의 변형을 제어할 수 있는 보강요소가 필요하다. 또한 최근 국내·외에서 지진의 발생 빈도가 증가하고 있으며, 이에 대해 요구되는 보-기둥 접합부의 접합성능을 확보하는 것은 매우 중요하다. 따라서 본 연구는 메가 컬럼의 구속효과를 위한 조립식 합성기둥 형상을 제안하며, 콘크리트 타설압의 안정성을 실험 및 해석을 통해 평가하고자 한다.

1.2 Mega Column의 선행연구 고찰

1990년대 경제적 단면을 요구하는 얇은 강관의 합성기둥이 소개되었다. 강관의 얇아진 두께는 강재 단면의 국부안전성과 콘크리트의 압축강도 성능에 영향을 미치므로 강관 내·외부에 스티프너로 보강된 CFT 기둥에 대한 연구가 시작되었다.

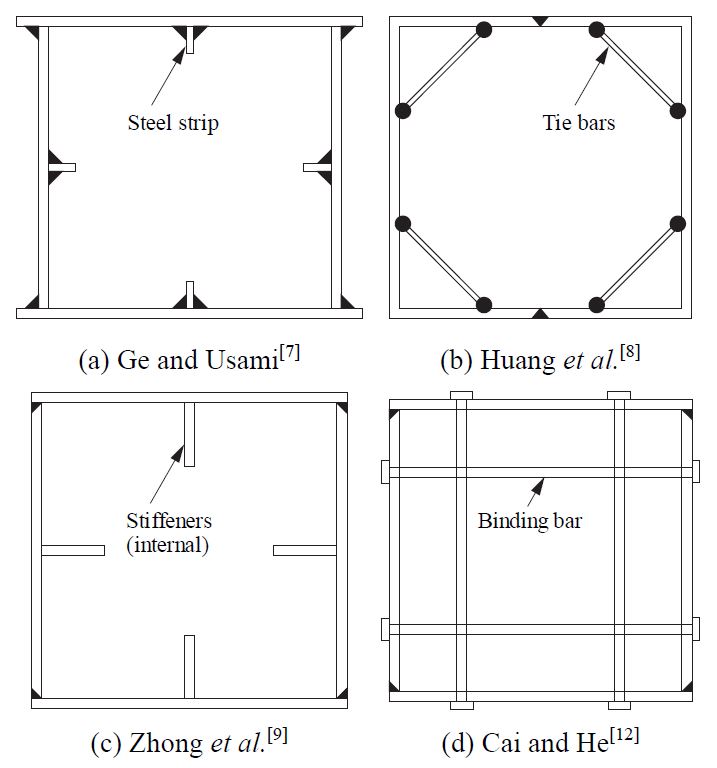

Ge and Usami[7]는 Fig. 1(a)와 같은 기둥형상으로 압축재하 실험을 통한 내부 steel strip을 추가하였고, 그로 인한 축 강성과 내력증가를 확인하였다. 소량의 단면 보강으로 인해 내력확보가 가능한 것은 폭두께비를 완화하는 역할을 하며, 그로 인해 좌굴모드가 변화된 것으로 분석되었다. 또한 Huang et al.[8]은 Fig. 1(b)와 같이 내부 구속력을 증가시키고자 각형 강관 네 모서리에 타이 바(tie bar)를 설치하여 일반 각형 CFT기둥과 축 내력과 거동을 비교하였다. 강관은 타이 바에 의해 콘크리트와의 효과적인 구속효과를 발휘하며 폭두께비가 큰 각형 CFT기둥에 효율적인 내력과 연성발휘가 가능하다고 평가하고 있다.

Zhong et al.[9]는 Fig. 1(c)와 같이 강관 내부에 스티프너를 설치한 stub CFT 기둥 실험체는 길이방향의 스티프너가 강관의 국부좌굴 방지와 콘크리트 코어에 대한 횡구속효과를 증대시키며 내·외부에 설치된 스티프너가 동일한 성능을 발휘하는 것으로 확인하였다. 앞서 언급된 Fig. 1(a)단면과 큰 차이점은 길이방향으로 연속되며, 보강 스티프너의 위치와 단면적비 변수로 분석된 점이다.

Mursi and Uy[10]는 강관 내외부에 설치된 스티프너에 대한 실험결과를 이론식과 비교하였다. 각형 CFT 기둥의 국부좌굴내력은 기둥을 구성하는 플레이트의 세장비와 구속효과에 영향을 받으며 스티프너 보강이 단면의 효율을 증대시키는 것으로 평가하였다.

Ellobody[11]는 내부 스티프너가 설치된 각형 CFT 장주기둥의 유한요소해석을 수행하여 내부 스티프너가 CFT 기둥의 강도와 연성을 향상시키는 것을 확인하였다. 해석에 포함된 폭두께비 변수는 60 - 160까지이며, 콘크리트 압축강도는 20 MPa - 100 MPa까지 범위를 두었다. 특히, Cai and He[12]은 Fig. 1(d)와 같이 강관 내 binding bar(바인딩 바)를 교차하여 결속력을 높인 형상을 제안하였으며, 실험을 통해 바인딩 바의 간격과 직경이 CFT 기둥의 극한강도와 소성변형에 영향을 주는 것을 확인하였다. 일반 각형 CFT과 비교한 결과 강도증가는 1.2배 - 1.4배의 효과가 나타나는 것으로 확인되었고 최대내력 이후 완만하게 내력이 유지되는 우수한 연성적 거동 확인을 실험적으로 고찰하였다.

Wright[13]는 얇은 강관을 사용하는 콘크리트 충전강관 기둥의 폭두께비의 제한치를 제안하였다. 현재까지도 많은 나라에서 얇은 강관을 이용한 콘크리트 충전강관 기둥에 대한 연구를 수행해 오고 있다.

본 연구와 직접적인 선행연구로 ‘용접조립 각형 CFT 기둥 및 접합부의 거동’[14]의 연구에서는 큰 좌굴내력을 발휘하도록 하는 용접조립 각형강관을 개발하였으며, 6 mm - 10.5 mm의 두께를 갖는 얇은 강판을 이용하는 용접조립 각형강관은 기존 설계식에 비해 완화된 폭두께비를 만족시키는 것을 확인하였다. 단면형상에 따라 필요 용접 목두께를 제안하였고 용접조립 각형강관은 기둥 폭의 중앙에 길이방향으로 설치된 리브가 폭두께비를 줄여주는 역할을 하는 것으로 확인되었으며, 이로 인해 강관의 전단면이 유효단면이 되므로 동일 폭의 일반강관 기둥에 비해 단면효율이 36 % - 38 % 높은 것으로 확인되었다.

2. 메가 기둥 형상개발

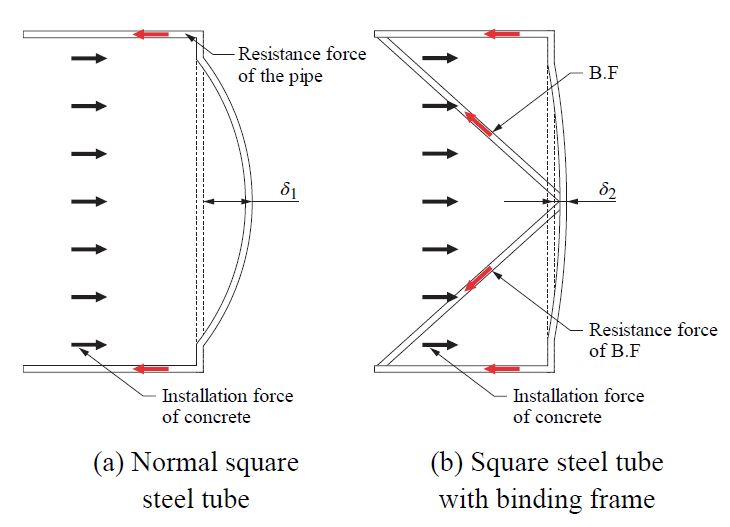

강관 내부에 일정간격으로 부착한 바인딩 프레임(BF)을 통해, Fig. 2와 같이 면외로 작용하는 콘크리트 타설압에 저항하도록 하였다. 따라서 BF의 단면 설계는 BF 경사재(앵글)의 단면력이 콘크리트 타설 높이에 따른 콘크리트 타설압보다 큰 힘을 발휘하도록 한다.

합성메가 기둥은 콘크리트가 충전되어 합성효과를 발휘하기 전에는 강관기둥으로서 시공 하중에 저항한다. 강관 내부에 일정간격으로 부착된 BF는 콘크리트의 타설압에 대해 저항하도록 설계되었다. 그렇지만 콘크리트가 경화되어 합성단면으로서 성능이 발휘될 경우, 기둥 압축력에 의해 콘크리트가 강관을 면외로 밀어내는 응력이 발생한다. 이때에 BF가 강관의 면외변형을 제어하기 때문에, 강관의 국부좌굴이 지연되고, 콘크리트에 대한 구속효과가 증대된다. 이러한 BF의 역할로 인해 합성 메가 기둥의 압축력에 대한 저항성능이 향상된다.

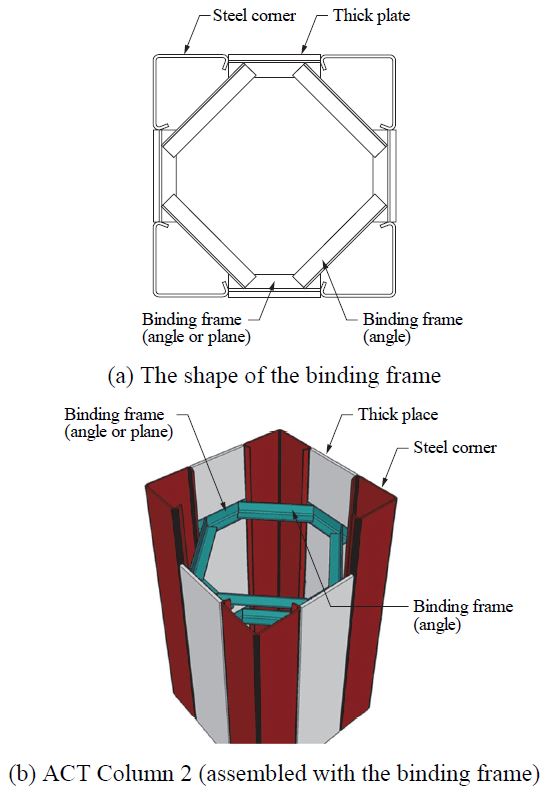

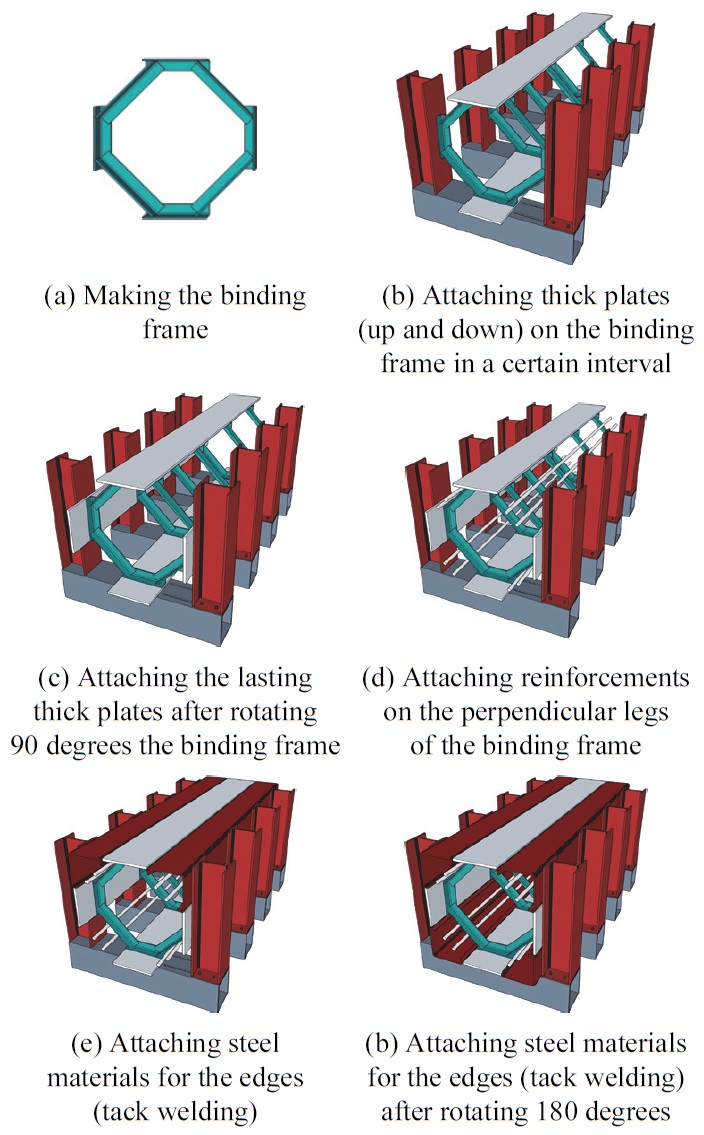

내부에 바인딩 프레임으로 보강한 합성 메가 기둥의 제작은 Fig. 4와 같다. 8각형의 바인딩 프레임은 Fig. 4(b)와 같이 기둥 제작 틀에 후판의 위치를 고정하고, 바인딩 프레임의 상·하부에 후판을 용접 조립한다. 조립된 제작품을 90° 회전하여 바인딩 프레임의 4방향에 후판을 부착한다. 합성 메가 기둥의 단면 설계 시 필요할 경우 내부에 철근을 부착하여 강도보강이 가능하며, 이 경우 바인딩 프레임의 경사재(앵글)의 수직 래그에 용접하여 고정한다. 이후 제작 틀의 상부 2개소에 모서리 강재를 가용접하고, 180° 회전 후 모서리 강재와 후판을 가용접하여 위치를 고정한다. 이때에 기둥의 길이방향으로 휨이나 직각도를 확인한다. Fig. 4(f)와 같이 가조립이 완료된 강관 기둥은 자동 용접을 통해 본 용접이 진행된다.

3. 콘크리트 타설압에 대한 해석적 평가

3.1 해석개요 및 방법

내부 보강재가 없는 합성 메가 기둥 단면(1,000 mm × 1,000 mm)을 대상으로 식 (1)에 의한 강도검토에서 최고 타설 높이 10 m, 식 (2)에 의한 변형검토에서 최고 타설 높이는 0.5 m로 나타났다. 변형에 대해 각형강관면의 평탄도 허용차는 변길이의 0.5 % 이하, 3 mm 이하 중 작은 값으로 제한된다. 유한요소해석과 수압실험을 통해 콘크리트 타설압(0.23 MPa)과 변형량 제한값(0.3 mm)에 대한 합성 메가 기둥의 안전성 평가를 수행하였다[15].

(1) 강도에 대한 검토

| (1) |

(2) 변형에 대한 검토 (B ≤ 600 mm인 경우)

| (2) |

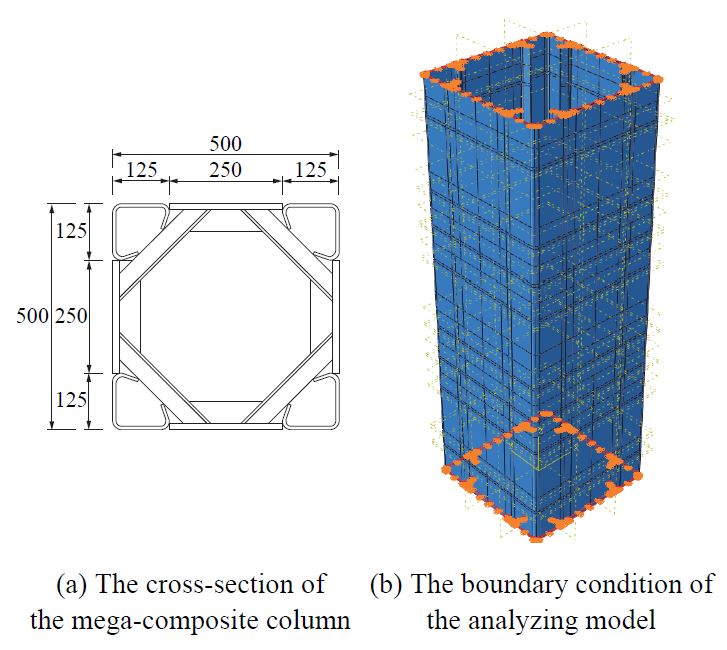

합성 메가 기둥의 단면구성과 용접의 개선 및 바인딩 프레임의 구조거동을 예측하기 위해 범용 유한요소해석 프로그램인 ABAQUS 6.10[16]을 사용하여 구조해석을 수행하였다. 해석모델은 강관의 단면크기, 바인딩 프레임의 단면적, 바인딩 프레임의 설치 간격이며, 단면의 형상 및 바인딩 프레임의 형상을 변수로 선정하였다. 해석모델은 길이 1.5 m의 □-500×500의 축소된 단면기둥과 길이 3 m의 □-1,000×1,000의 단면기둥을 대상으로 하였다. 해석은 Solid 요소를 사용하였고, 경계조건은 Fig. 5(b)와 같이 기둥의 단부에 대해 길이방향 변위를 제외하고 완전 고정 조건으로 하였으며, 강관의 전체 단면에 1.0 MPa까지 가력하였다. 해석에 적용된 SM335A강재의 항복강도는 공칭항복강도를 적용하였고, 응력-변형률 특성은 bi-linear isotropic hardening 모델을 사용하였다. 강재의 탄성계수는 205,000 MPa이며, 접선 계수는 탄성계수의 1/100을 적용하였다. 하중은 강관 면내에서 면외로 압력을 주는 형식으로 가력하였으며, 기둥 변위는 기둥 중앙부 위치에서 검토되었다.

3.2 해석결과

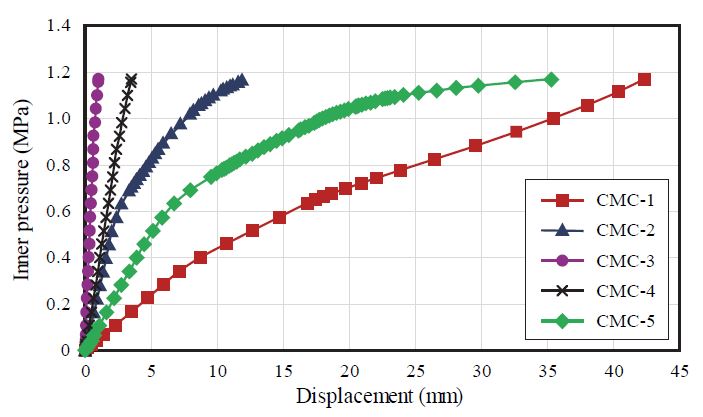

유한요소해석 결과를 Table 1에 정리하였고, 압력-중앙변위 관계를 Fig. 6에 나타냈다. 강관의 콘크리트 타설압 평가를 위하여 유한요소해석을 수행한 결과 A-CMC-1(무보강) 대비 A-CMC-2(기본보강)의 경우 초기강성이 4.8배 높은 0.34 MPa/mm로 나타났으며 타설 높이 10 m에 해당되는 타설압 0.23 MPa에 충분히 견디는 0.541 MPa의 항복압력을 나타냈다. 보강간격 1/2배와 단면적 2배의 경우 항복되는 타설압(MPa)은 동일하나 초기 강성에서 각각 1.984 MPa/mm, 0.524 MPa/mm로 보강간격 1.2배가 단면적 2배보다 3.78배 강성이 큰 것으로 확인되었다. 실대 사이즈로 기둥 단면 1,000 mm인 A-CMC-5의 경우 500단면과 비교하여, 초기강성은 0.146 MPa/mm로 A-CMC-2의 0.340 MPa/mm에 비해 낮게 나타났다. 유한요소해석을 통해서 무보강 대비 기본보강의 경우 초기강성과 항복압력이 각각 380 %, 85 % 높게 나타났다. 보강간격 1/2의 경우 기본보강 대비 초기강성과 항복압력이 각각 483 %, 55 % 높게 나타났으며, 보강재 단면적 2배의 경우 각각 54 %, 55 % 높게 나타났다.

4. 콘크리트 타설압에 대한 수압 실험평가

4.1 실험계획 및 경계조건

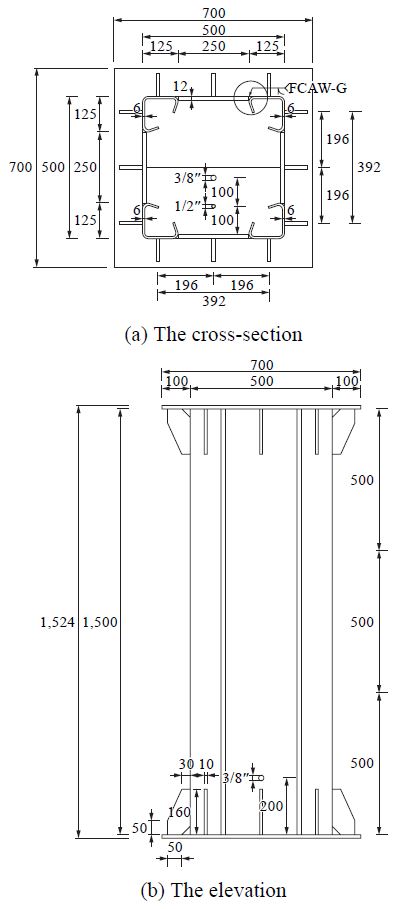

유한요소해석의 결과를 바탕으로 합성 메가 기둥의 콘크리트 타설압 평가(바인딩 프레임의 구조거동)와 용접의 개선에 따른 강관의 구조거동을 평가하기 위하여 수압실험을 수행하였으며, 실험변수는 강관의 단면크기, 바인딩 프레임의 단면적과 설치 간격인 해석변수에 추가적으로 용접 개선 유무와 기둥의 이음이 추가되었다. 실험체는 Table 2 및 Fig. 7과 같이 3 m 길이의 SM355A □-1000×10t×25t(단면 폭, 절곡된 부재의 두께, 후판의 두께) 1개, 1.5 m 길이의 SM355A □-500×6t×12t(단면 폭, 절곡된 부재의 두께, 후판의 두께) 5개 등 총 6개로 제작하였으며, CMC-5 실험체 기둥 상·하부에는 26 mm 두께의 플레이트를 용접하고 그 외 실험체에는 12 mm 두께의 플레이트를 용접하고 상부 플레이트에 주입구와 배출구를 설치하였다. 수압실험은 Fig. 8과 같이 강관 내부에 콘크리트가 가하는 타설압을 대신하여 체적탄성계수가 낮은 수압을 이용하여 바인딩 프레임에 따른 강관기둥의 구조거동을 평가하고자 하며, 실험장비는 수압을 가하는 water pump, 역류방지를 위한 check valve, pressure gauge, 수압을 조절하기 위한 flow control valve로 구성된다.

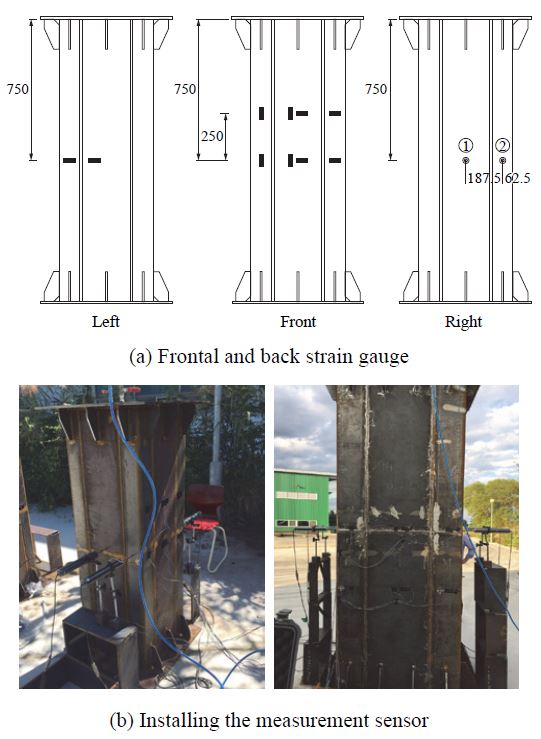

변위계는 기둥 정면과 뒷면을 제외한 측면에 각각 2개씩 설치하였다. 변위측정 LVDT는 Fig. 8(a)의 ‘Right’ 도면과 같이 중앙부 플레이트와 절곡된 모서리 부재의 중앙에 설치를 하였으며 스트레인 게이지(W.S.G)는 실험체의 길이방향인 수직방향과 수평방향으로 Fig. 8(a)의 ‘Left’ 및 ‘Front’ 도면과 같이 기둥의 중앙부와 바인딩 프레임이 설치된 부분에 부착하였다. 실험체의 경계조건은 Fig. 8(b)와 같다. 수압을 이용한 기둥의 가력은 가압 전 강관내부에 물을 충전하고 가압펌프를 이용하여 수압을 1.0 MPa까지 가력하였다.

실험에서 사용된 강재는 SM335A 6T, 10T, 12T, 24T 두께의 강판에 대하여 KS B 0801 규준[17]에 적용하여 1A호, 5호 시험편으로 제작되어 각 3개씩 인장시험을 수행하였다. 시험결과는 각 강판에 대해 항복강도(σy), 인장강도(σu), 항복비(σy/σu), 그리고 연신율을 Table 3에 정리하였다.

4.2 실험결과

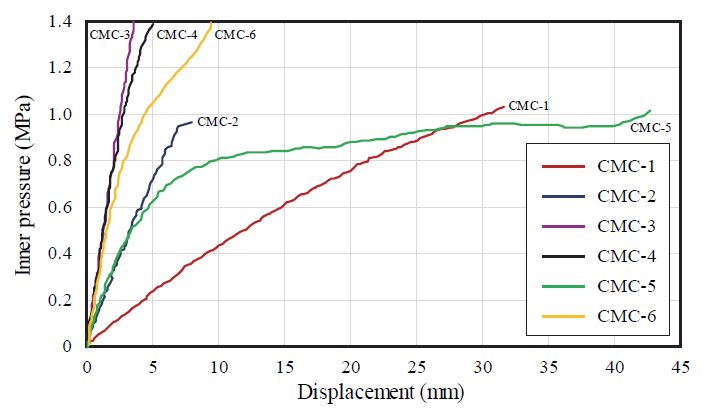

Fig. 9에 실험체에 대한 수압에 따른 강관의 중앙부 압력-변위 관계를 나타냈으며 Table 4에 실험체별 초기강성과 항복압력을 정리하여 나타내었다. 항복압력은 1/3접선법을 사용하여 압력(inner pressure) 변위 관계곡선과 만나는 점으로 정의하였으며, 초기강성은 항복압력의 1/3인 위치까지의 압력-변위관계로 선정하였다[18],[19]. 무보강 CMC-1과 보강된 CMC-2의 초기강성은 각각 0.042 MPa, 0.131 MPa로 나타났으며, 항복압력은 0.854 MPa, 1.017 MPa로 나타났다. 용접개선의 차이를 비교하기 위하여 CMC-2 대비 CMC-6의 초기강성은 157 % 증가하였고, 항복압력은 32 % 작게 나타났다. 바인딩 프레임의 간격과 단면적 관계를 비교하기 위해 CMC-2 대비 CMC-3, CMC-4의 초기강성은 각각 0.389 MPa, 0.259 MPa로 각각 197 %, 97 % 증가하였으며 항복압력은 각각 1.41 MPa, 0.85 MPa로 나타났다. 단면 1,000 mm인 CMC-5의 경우 초기강성과 항복압력이 0.337 MPa, 0.693 MPa로 나타났다. CMC-3을 제외한 실험체는 강관면의 중앙부에서 최대 변형이 발생하였으며, CMC-3의 경우 바인딩 프레임과 바인딩 프레임 사이에서 발생되었다. 파괴형상은 Fig. 10과 같다.

5. 분석 및 고찰

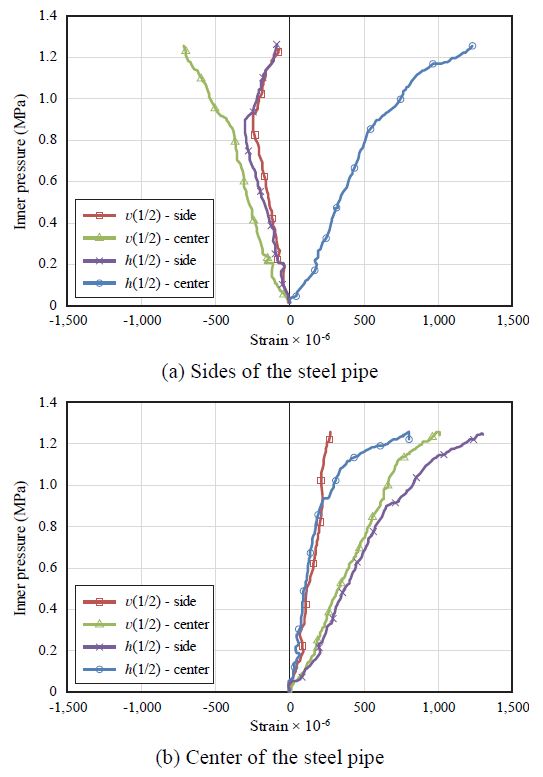

5.1 보강 유무에 따른 거동

유한요소해석과 수압실험 결과를 바탕으로 각각의 실험체와 해석 모델을 보강 유무와 바인딩 프레임의 간격 및 면적 등을 변수로 하중-변위 및 변형률 등을 비교하였다. Fig. 11은 강관면에 바인딩 프레임의 영향을 평가하기 위한 것으로 바인딩 프레임이 설치되지 않은 곳의 변형률은 수압 0.83 MPa에 항복하는 것으로 나타났으며, 중앙부 후판에서의 변형은 압축영향을 받는 것으로 알 수 있다. 바인딩 프레임 설치위치와 같은 level의 기둥면에서 변형률은 수압 0.89 MPa에 항복하는 것으로 확인되었다. 한편, 내부 바인딩 프레임 설치 시 항복압력은 1.017 MPa로 변형에 대한 각형강관면 평탄도 허용차 3 mm 이하를 현장 10 m 타설 타설압인 0.23 MPa에서 만족한다. 설계된 바인딩 프레임의 면적은 타설압 0.23 MPa로 산정되었기에 바인딩 프레임 설치는 기둥의 안전성을 확보하는 것으로 판단된다.

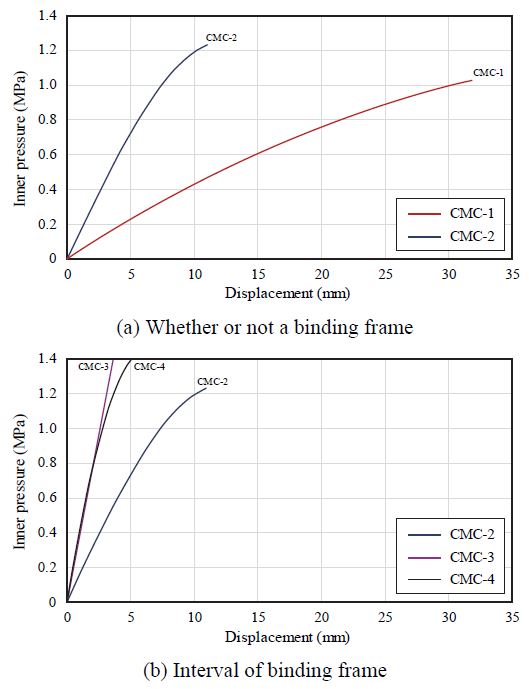

5.2 보강 간견과 보강량에 따른 초기강성과 내력

Fig. 12에 CMC-2, CMC-3, CMC-4의 압력-변위 관계를 비교하여 나타내었다. CMC-2를 기준으로 보강간격을 1/2배로 늘린 CMC-3의 초기강성과 항복압력은 각각 197 %, 38 % 높게 나타났으며 보강면적을 2배로 확대한 CMC-4의 초기강성과 항복압력은 97 % 높게, 16 % 낮게 나타났다. 이는 면적을 보강하기보다는 간격을 줄이는 것이 타설압에 크게 저항하는 것으로 판단된다.

6. 결 론

합성 메가 기둥의 단면크기와 바인딩 프레임의 단면적, 설치 간격, 용접개선 및 기둥의 이음을 변수로 유한요소해석과 수압실험을 수행하여 다음의 결론을 도출하였다.

- (1) 제안한 합성 메가 기둥의 적합한 최적의 바인딩 프레임 형상을 제안하였다. 제안된 형상은 콘크리트 측압과 보 플랜지의 단순 인장력에 저항할 수 있는 L형강으로 후판의 외각으로 설치할수록 기둥의 내력증가 효과를 가져온다. 기둥의 폭이 1,000 mm보다 작은 경우 절곡된 리브의 영향으로 리브의 길이를 고려하여 설치하여야 할 것이다.

- (2) 콘크리트 타설 시 압송압과 콘크리트 타설압에 저항할 수 있는 바인딩 프레임의 필요 면적을 산정하여, 10 m 타설 기준 타설압 0.23 MPa을 만족시키는 것을 확인하였고, 보강간격은 보강면적보다 타설압을 효과적으로 제어하는 것으로 평가되었다.

- (3) 강관 내부에 동일 압력을 견딜 수 있는 설치 간격 1/2배와 바인딩 프레임 단면적 2배에 대해 비교 결과 설치간격을 1/2배 하는 것이 초기강성과 항복강도가 높게 나왔다. 다만 최적의 설치간격을 평가하기 위해서는 설치 간격 기둥폭의 1/2배, 1/4배 등 이와 같은 변수로 추가 연구가 필요하다.

- (4) 모든 실험체는 콘크리트의 목표 타설압을 만족하였지만, 바인더 가격이 가장 넓고(기둥 폭), 기둥 이음이 있는 불리한 조건의 실험체(CMC-6)의 경우 항복압력이 가장 낮게 특정되었다. 현장에 적용 시 시공상 경계조건에 의해 바인더 간격을 기둥 폭 보다 넓히게 되는 경우 안전성 검토가 필요하다.

기 호(Notation)

| h : | 최고 타설 높이(m) |

| Fy : | 강관의 항복강도(tf/cm2) |

| b/t : | 강관의 폭두께비 |

| γ : | 콘크리트 단위 용적 질량(tf/m3) |

| α : | 타설 조건에 의한 저감계수, 실험 혹은 신뢰할 수 있는 기술 자료에 의해 정해짐(0.8 ≤ α ≤ 1.0) |

References

-

Uy, B., and Das, S. (1997) Wet Concrete Loading of Thin-Walled Steel Box Columns During the Construction of a Tall Building, Journal of Constructional Steel Research, Elsevier, Vol.42, No.2, pp.95-119.

[https://doi.org/10.1016/S0143-974X(97)00022-9]

-

Uy, B., and Das, S. (1999) Bracing of Thin Walled Steel Box Columns During Pumping of Wet Concrete in Tall Buildings, Thin-Walled Structures, Elsevier, Vol.33, No.2, pp.127-154.

[https://doi.org/10.1016/S0263-8231(98)00041-X]

- Kennedy, S.J. (1984) End Connection Effects on the Strength of Concrete Filled HSS Beam Columns, Master’s Thesis, University of Alberta, Canada.

- Marshall, P.W. (1992) Design of Welded Tubular Connections: Basis and Use of AWS Code Provisions, Elsevier, USA.

-

Kim, S.H., Yom, K.S., and Choi, S.M. (2013) A Study on the Load Carrying Capacity and Deformation Capacity of the Internal Anchors Welded Cold Formed Concrete Filled Columns, Journal of Korean Society of Steel Construction, KSSC, Vol.25, No.4, pp.347-357 (in Korean).

[https://doi.org/10.7781/kjoss.2013.25.4.347]

-

Kim, S.H. (2014) Improving Structural and Fire Performance with Steel-Fibers for Internally Anchored Square Composite Columns, Ph.D. Dissertation, University of Seoul, Korea (in Korean).

[https://doi.org/10.7781/kjoss.2014.26.6.499]

-

Ge, H., and Usami, T. (1994) Strength of Concrete-Filled Thin-Walled Steel Box Column: Experiment, Journal of Structural Engineering, American Society of Civil Engineers, Vol.118, No.11, pp.3036-3054.

[https://doi.org/10.1061/(ASCE)0733-9445(1992)118:11(3036)]

-

Huang, C.S., Yeh, Y.-K., Liu, G.-Y., and Hu, H.-T. (2002) Axial Load Behavior of Stiffened Concrete-Filled Steel Columns, Journal of Structural Engineering, American Society of Civil Engineers, Vol.128, No.9, pp.1222-1230.

[https://doi.org/10.1061/(ASCE)0733-9445(2002)128:9(1222)]

-

Tao, Z., Han, L.-H., and Wang, Z.-B. (2005) Experimental Behaviour of Stiffened Concrete-Filled Thin-Walled Hollow Steel Structural (HSS) Stub Columns, Journal of Constructional Steel Research, Elsevier, Vol.61, No.7, pp.962-983.

[https://doi.org/10.1016/j.jcsr.2004.12.003]

-

Mursi, M., and Uy, B. (2003) Strength of Concrete Filled Steel Box Columns Incorporating Interaction Buckling, Journal of Structural Engineering, American Society of Civil Society, Vol.129, No.5, pp.626-639.

[https://doi.org/10.1061/(ASCE)0733-9445(2003)129:5(626)]

-

Ellobody, E. (2007) Nonlinear Behavior of Concrete-Filled Stainless Stiffened Slender Tube Columns, Thin-Walled Structures, Elsevier, Vol.45, No.3, pp.269-273.

[https://doi.org/10.1016/j.tws.2007.02.011]

-

Cai, J., and He, Z.-Q. (2006) Axial Load Behavior of Square CFT Stub Column with Binding Bars, Journal of Constructional Steel Research, Elsevier, Vol.62, No.5, pp.472-483.

[https://doi.org/10.1016/j.jcsr.2005.09.010]

-

Wright, H.D. (1995) Local Stability of Filled and Encased Steel Sections, Journal of Structural Engineering, American Society of Civil Engineers, Vol.121, No.10, pp.1392-1388.

[https://doi.org/10.1061/(ASCE)0733-9445(1995)121:10(1382)]

- Lee, S.H. (2008) Behavior of Welded Built-Up Square CFT Columns and Connections, Ph.D. Dissertation, University of Seoul, Korea (in Korean).

- Architectural Institute of Korea (2004) Design and Construction Manual of Concrete Filled Steel Tube Structures, Kimoondang, Korea (in Korean).

- Dassault Systèmes Simulia Corp. (2013) Abaqus Analysis User’s Manual, Ver. 6.10, DSS, USA.

- Korean Agency for Technology and Standards (2007) Test Pieces for Tensile Test for Metallic Materials (KS B 0801: 2007), Korea (in Korean).

- Architectural Institute of Korea (2016) Korean Building Code (KBC 2016) and Commentary, Kimundang, Korea (in Korean).

- Lee, S.H., Kim, S.H., Kim, Y.H., and Choi, S.M. (2009) Water Pressure Test and Analysis for Welding Thickness Decision for New Cold-Formed Type Concrete Filled Tubular Square Column, Journal of Korean Society of Steel Construction, KSSC, Vol.21, No.5, pp.515-526 (in Korean).