강재 표면처리에서 클린 레이저 시스템 적용을 위한 실험적 연구

Copyright © 2019 by Korean Society of Steel Construction

초록

이 연구에서는 클린 레이저 시스템을 이용한 도막 및 녹 제거 실험을 위한 실험 환경을 구축하고, 일반환경 및 특수환경 중방식 도장 실험편을 제작하여 실험을 실시하였다. 레이저 출력, 펄스 폭, 레이저 스캔 폭 및 스캔 속도 등을 매개변수로 최적의 도막 및 녹 제거 효율을 도출하였다. 또한, 도막두께, 표면조도, 마이크로스코프 관찰 및 부착력 테스트를 통해 클린 레이저의 적용성을 검토하였다.

Abstract

Surface preparation is very important process in repainting of steel bridges. Surface preparation method using laser is attracting attention from abroad. In this study, coating and rust removal tests using clean laser system were performed with 2 types of specimens which have different coating system. Then, the optimal condition was evaluated for removal coating and rust by laser power, pulse width, laser irradiation width and laser irradiation speed. In addition, the coating thickness, surface roughness, surface observation using microscope, adhesion test were investigated.

Keywords:

Clean laser, Rust, Repainting, Surface preparation, Corrosion키워드:

클린 레이저, 녹, 재도장, 표면처리, 부식1. 서 론

강교량은 공용년수의 증가와 더불어 다양한 환경조건에 따라 부식 및 열화손상이 발생되며, 이러한 손상들은 구조물의 내하력 및 내구성을 저하시키고, 교량성능에 악영향을 미칠 뿐만 아니라, 시각적인 미관을 저해하는 요인이 된다[1],[2].

강구조물의 방식대책으로서 도장공법이 많이 적용되고 있으며, 재도장시에 강재 표면의 표면처리의 품질은 재도장후의 내구성에 큰 영향을 주는 것으로 알려져 있다[3].

재도장에서 많이 사용되는 표면처리공법은 화학적 방법, 그라인딩, 모래나 플라스틱 알갱이 분사 방법과 같은 블라스트[4]공법을 대표적으로 많이 사용하고 있다. 그러나 유해물질을 포함한 분진의 비산 산업폐기물의 증가, 소음 및 표면처리 작업의 실패로 인한 조기 열화 등의 문제가 발생한다. 이러한 표면처리 공법의 문제를 해결하기 위해 높은 에너지 밀도의 레이저를 스캔(scan)하여 순식간에 표면물질을 승화, 증발시켜 도막 및 녹을 제거하는 레이저클리닝 공법이 해외에서 주목받고 있다.

레이저 클리닝은 환경규제가 까다로운 독일에서 개발되어 항공, 자동차, 의료기기 분야에 도입이 진행되고 있는 기술이며, 약품, 연마재 등을 사용하지 않아 2차적 폐기물이 생성되지 않는 비접촉 드라이프로세스로 유럽, 일본, 미국, 중국 등에서 활발히 사업화가 진행되고 있다.

가장 대표적인 레이저 클리닝 시스템은 독일의 Clean Laser, 벨기에의 P-Laser, 중국의 Perfect Laser, 미국의 Laser Photonics, 일본의 Cool Laser 등으로 연구 개발 및 상용화되고 있다. 특히 일본에서는 A사[5]에서 2013년 레이저 클리닝 기술을 이용한 표면처리장치 개발을 시작으로 2015년 레이저 클리어 50을 제조, 판매하고 있다. 또한, B사에서는 레이저 발전기를 포함하여 2톤 트럭에 적재, 교량 등의 대형 인프라 시설의 현장에 운송가능한 트럭 적재 도막 제거 시스템을 개발하였다. B사의 신기술 개요(2017년 6월)에 의하면, 실제 강교량에서 클린 레이저 시스템의 시공실적은 중일본고속도로㈜, 관동지방정비국, 일본도로공사, 야마나시현 등 공공기관 4건, 총 8건의 적용 실적이 있다. 또한 2018년 5월에는 C사, D사 및 E사의 3사간 자본업무협약을 체결하여, 레이저 기술의 실용화를 추진하고 있다.

그러나, 이러한 레이저 클리닝 공법은 타 공법에 초기비용이 많이 들며, 레이저 스캔 폭이 좁아서 넓은 면적을 작업하기 위해서는 다량의 반복작업이 필요하다. 또한, 레이저 건의 내구성이 취약하여, 장시간 사용이 어렵고, 레이저를 통한 도막 및 녹 제거 시 발생하는 비산물 회수 처리를 위한 집진기 설치도 반드시 필요하다. 그리고 클린 레이저 사용에 있어서 적용 대상의 모재, 도장, 오염물질, 녹 등의 상황에 따라서 레이저 시스템의 레이저 타입, 레이저 출력, 레이저 펄스 폭, 레이저 스캔 폭 및 스캔 속도 등의 세부적인 사양이 결정되어야 한다.

국내에서는 레이저를 통한 도막 및 녹 제거 관련 연구는 미흡한 실정이며, 관련된 특허만 검색되며, 레이저를 활용한 실제 적용사례는 없는 것으로 조사되었다. 이 연구에서는 현재 국내에서 개발되고 있는 클린 레이저 시스템을 이용하여 테스트 실험편을 이용한 도막 및 녹 제거 실험을 실시하였으며, 레이저 출력, 레이저 펄스(pulse) 폭, 레이저 스캔 폭, 레이저 스캔 속도 등을 매개변수로 하여 최적의 도막 및 녹 제거 효율을 도출하고자 하였다. 또한, 도막두께, 표면조도, 마이크로스코프(Microscope) 관찰 및 부착력 테스트를 통해 클린 레이저 시스템의 적용성을 검토하였다.

2. 실험 개요

2.1. 레이저 시스템 개요

레이저는 발진방식에 따라 초단광 펄스로 레이저 빛을 발진하는 펄스레이저와 연속적으로 레이저 빛을 내는 CW (continuous wave)레이저로 구분되며, 모두 강재 표면처리에 이용되고 있다[6]. 이 연구에서는 적용한 레이저 시스템은 nLIGHT CFL-4000으로 CW레이저 방식을 이용하였으며, 자세한 레이저의 성능은 Table 1에 나타내었다.

레이저 사양에서 최대 레이저 출력은 4 kW, 펄스 폭은 50 kHz까지 가능하나, 실험에서는 레이저 발진기의 제한으로 각각 2 kW, 10 kHz를 최대로 적용하였다.

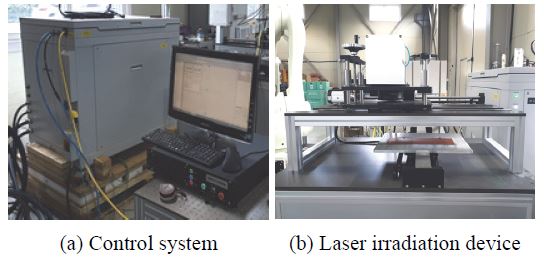

클린 레이저 시스템을 이용한 실험을 위해 Fig. 1과 같은 레이저 컨트롤 시스템 및 레이저 스캔 장치로 구성된 실험 환경을 구축하였다. 레이저 스캔 범위는 500 × 500 mm, 연직방향의 이동은 100 mm가 가능하며, 레이저 스캔 속도는 최대 200 mm/sec로 제작되었다. 또한 컨트롤 시스템을 통해 레이저의 출력, 레이저 펄스 폭, 레이저 스캔 폭 및 레이저 스캔 속도의 조절이 가능하도록 제작되었다.

2.2. 실험편 제작

실험편은 실제 도장에 적용되는 기준으로 일반 환경 중방식 도장 실험편과 특수 환경계 실험편을 대상으로 하였다. 실험편은 강구조공사 표준시방서[7](pp.190-218)를 참조하여 제작하였으며, Tables 2-3에 나타내었다. 또한, 폭로 부식 실험편은 일반 환경 중방식 도장, 특수환경용 중방식 도장 실험편을 X자 형태의 스크래치를 내어 염수액에 침지시켜서 30분간 대기 후 건조를 반복하여 한 달의 시간에 걸쳐 제작하였다.

2.3. 실험조건 및 실험편명 설정

클린 레이저 시스템을 이용한 도막 및 녹 제거 실험은 레이저 파워, 레이저 펄스 폭, 레이저 스캔 폭 및 레이저 스캔속도를 매개변수로 하였으며, 상세한 내용은 Table 4에 정리하였다.

실험은 레이저 스캔 폭이 35 mm일 때를 기준으로 레이저 출력과 레이저 펄스 폭을 매개변수로 하여 레이저 출력과 레이저 펄스와의 관계를 조사하였다. 그리고 레이저 스캔 폭이 70 mm일 때를 기준으로 레이저 펄스 폭과 레이저 스캔 속도를 매개변수로 실험을 실시하여 레이저 펄스 폭과 레이저 스캔 속도와의 관계를 조사하였다. 부식 실험편의 경우 70 mm의 레이저 폭과 1,000 W의 레이저 출력, 펄스 폭 10 kHz, 레이저 속도 5 mm/s를 고정으로 하여 실험을 실시하였다.

실험편명은 일반 환경 중방식 도장 실험편을 A로, 특수 환경 중방식 도장 실험편을 B로 설정하고, 매개변수에 따라 실험편을 명명하였다. 예를 들어 A-500-5-10-35 실험편은 일반 환경 중방식 도장 실험편에 레이저 출력을 500 W, 펄스 폭을 5 kHz, 레이저 스캔속도를 10 mm/s, 레이저 스캔 폭을 35 mm를 적용한 실험편을 의미한다.

2.4 실험 측정장비 및 측정방법

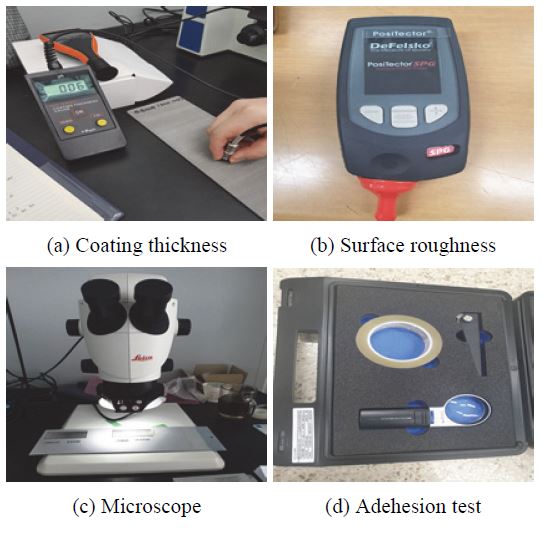

이 연구에서는 클린 레이저를 이용하여 도막 및 녹의 제거 효율과 성능을 조사하기 위해, 도막 두께 측정, 표면 조도 측정, 마이크로스코프를 이용하여 표면 관찰을 실시하였다. 그리고 표면처리 후 재도장의 적용성을 조사하기 위해 도막 제거 및 샵프라이머 도장 후의 부착력 실험을 실시하였다. 실험에 적용된 측정장비는 Fig. 2에 나타내었다.

클린 레이저 실험을 통해 레이저 출력, 펄스 폭, 레이저 스캔 폭, 레이저 스캔 속도에 의해 도막 및 녹의 제거 효율을 검토하기 위해 도막 두께 측정기를 사용하여 측정하였다. 레이저 도막 두께는 실험 진행에 따라 측정되었으며, 표면처리한 실험편의 총 5부분의 도막 두께를 측정하여 평균값을 실험결과 값으로 하였다.

강재 표면처리에서 표면조도는 재도장시에 주요 변수로서 강구조공사 표준시방서[7](p.136)에 의하면 표면처리 된 강판의 표면조도는 25 μm – 75 μm를 만족해야 한다. 이 연구에서는 클린 레이저 시스템을 이용한 도막 및 녹 제거 후 표면 조도 측정기를 사용하여 측정기의 감지기 부분을 통해 실험편의 총 5부분의 표면조도 값을 측정하여 평균값을 실험 결과 값으로 하였다.

클린 레이저 시스템을 이용한 도막 및 녹 제거 실험편의 마이크로스코프를 이용한 표면 관찰을 실시하였다. 마이크로스코프를 이용한 표면 관찰을 통해 도막 및 녹 제거의 성능 및 모재 손상 여부 등을 조사할 수 있다. 실험편의 표면은 10배 및 50배의 배율로 관찰하였다.

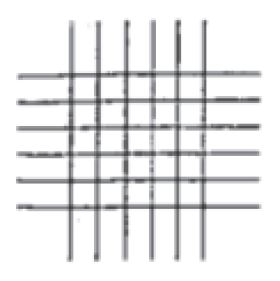

클린 레이저 시스템을 이용한 도막 및 녹 제거 실험편의 재도장 효율을 조사하기 위해 부착력 실험을 실시하였다. 부착력 실험은 강교량의 부식방지를 위한 유지관리 매뉴얼[8] 및 ASTM D3359-97을 참고하여 바둑판 시험(cross-cut tape test)을 적용하였다.

아연말 중방식 방청도료를 사용하여 도막 두께는 샾 프라이머 두께인 약 20 μm - 25 μm 정도로 하였다. 부착력 실험의 순서는 다음과 같이 실시하였다.

- (1) 실험할 도막 위치를 선택한 후 흠집이 없는지, 완전 건조되었는지 확인(일반적으로 도장 후 7일이 경과)

- (2) 정해진 규격의 나이프로 +자 형태로 Fig. 3처럼 절단. 절단 도막 제거 속도시 나이프에 균일하게 힘을 주면서 나이프가 코팅 아래 소재까지 닿을 수 있도록 강하게 절단

- (3) 절단면을 솔이나 붓으로 정리한 후 크로스 컷 위치에 부착력 실험용 테이프를 부착

- (4) 90+/-30초 이내에 테이프 끝을 잡고 180°의 각도에 가깝게 잡아당겨 테이프를 제거

- (5) 확대경으로 관찰하여 등급을 결정

3. 실험 결과 및 분석

3.1. 도막 두께 측정 결과

클린 레이저 실험을 통해 레이저 출력, 펄스 폭, 레이저 폭 및 레이저 스캔속도와 레이저 도막 두께 변화와의 관계를 정리하였다.

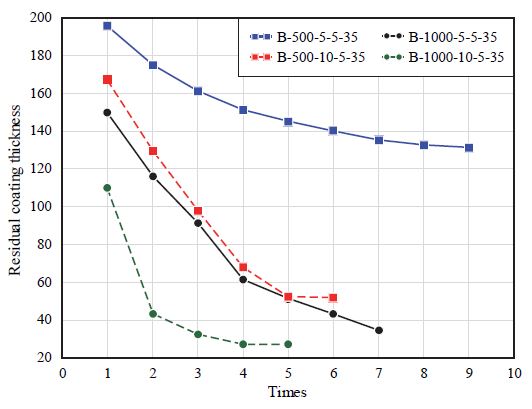

특수환경용 중방식 도장실험편에서 레이저 폭이 35 mm일 때, 레이저 출력(500 W, 1,000 W) 및 레이저 펄스 폭(5 kHz, 10 kHz)의 변화에 따른 도막 두께 변화와의 관계를 Fig. 4에 나타내었다. 그래프를 보면 레이저 출력과 펄스 폭의 증가함에 따라 도막 두께 감소량이 커지는 것을 알 수 있으며, 레이저 출력에 의한 감소량의 기울기보다 레이저 펄스 폭에 대한 감소량의 기울기가 더 큰 것으로 나타났다. 또한, 실험편 B-500-5-5-35에서는 10회 이상 진행하였으나, 도막 제거는 하도도막까지 도달하지 못하였다.

Residual coating thickness distribution by using clean laser system I (special environments coating)

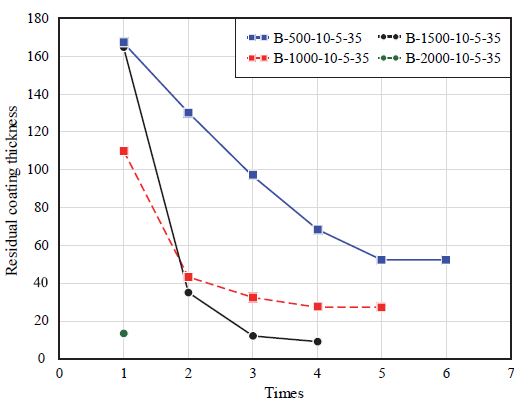

레이저 폭이 35 mm, 레이저 펄스 폭이 10 kHz에서의 레이저 출력(500 W, 1,000 W, 1,500 W 및 2,000 W)과 도막두께 변화와의 관계를 Fig. 5에 나타내었다. 레이저 스캔 1회에서 레이저 출력 1,500 W에 의한 도막두께 감소가 비교적 적은 결과가 나타났으나, 2회 이상 진행되면서 레이저 출력에 의한 도막두께 감소량의 기울기가 증가하는 경향을 나타내었다. 그리고 레이저 출력 2,000 W(B-2000-10-5-35실험편)에서는 레이저 스캔 1회에 도막 두께가 모두 제거되었으나 실험편에서 열에 의한 변형이 확인되었다.

Residual coating thickness distribution by using clean laser system II (special environments coating)

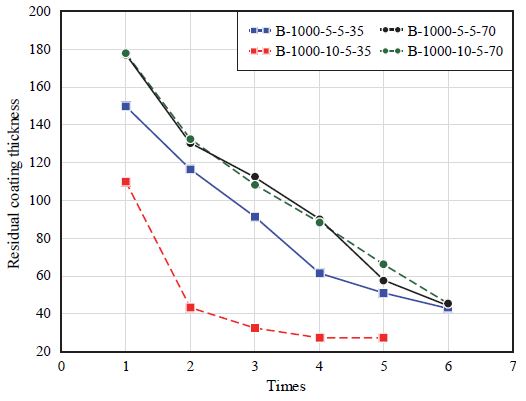

레이저 출력이 1,000 W일 때, 펄스 폭(5 kHz, 10 kHz) 및 레이저 폭(35 mm, 70 mm)과 도막두께 변화와의 관계를 Fig. 6에 나타내었다. 먼저, 레이저 폭이 증가함에 따라 도막 제거 감소량이 작아지는 것을 알 수 있으며, 이는 레이저 스캔 폭이 커짐에 따라 에너지가 분산되기 때문인 것으로 사료된다.

Residual coating thickness distribution by using clean laser system III (special environments coating)

또한, 레이저 폭이 35 mm에서는 펄스 폭의 증가할수록 도막 두께 제거의 감소량은 큰 경향이 나타났지만, 레이저 폭이 70 mm에서는 레이저 폭과 도막두께의 감소는 큰 변화를 나타내지 않았다.

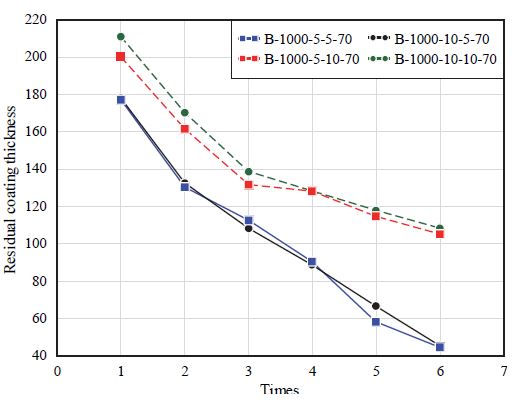

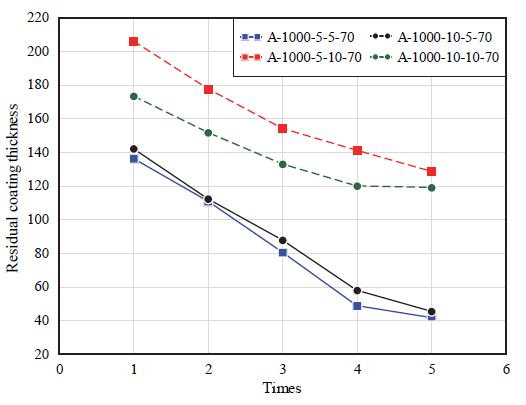

레이저 폭이 70 mm일 때, 레이저 펄스 폭(5 kHz, 10 kHz)및 레이저 스캔속도(5 mm/s, 10 mm/s)와 도막두께 변화와의 관계를 Fig. 7에 나타내었다. 앞에서의 결과와 같이, 레이저 폭이 70 mm에서는 레이저 펄스 폭이 변화는 도막두께 변화에 큰 영향을 미치지 않는 것으로 나타났으며, 레이저 스캔속도의 영향에서는 5 mm/s에서의 도막 두께 감소량이 10 mm/s의 도막 두께 감소량에 비해서 기울기가 증가하는 것으로 나타났다. 이는 레이저 스캔속도가 천천히 진행될수록 도막 두께 감소량이 커지는 경향을 나타내는 것이다.

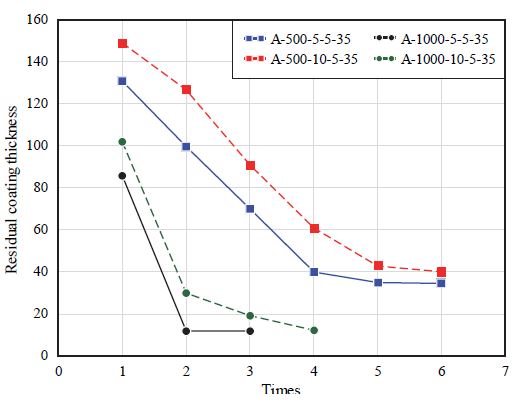

일반환경용 중방식 도장실험편에서 레이저 폭이 35 mm일 때, 레이저 출력(500 W, 1,000 W) 및 레이저 펄스 폭(5 kHz, 10 kHz)의 변화에 따른 도막 두께 변화와의 관계를 Fig. 8에 나타내었다. 특수환경 중방식 도장 실험결과와 같이 레이저 출력이 증가할수록 도막두께 감소량은 증가하는 것으로 나타났다. 그러나, 펄스 폭이 증가할수록 오히려 도막두께 감소가 둔화되는 경향이 나타났으며, 이는 도장기준에 따라 펄스 폭의 영향은 차이가 나는 것을 나타내는 것이다.

Residual coating thickness distribution by using clean laser system I (general environments coating)

레이저 출력이 1,000 W일 때, 펄스 폭(5 kHz, 10 kHz) 및 레이저 스캔 폭(35 mm, 70 mm)과 도막두께 변화와의 관계를 Fig. 9에 나타내었다. 레이저 스캔 폭과 도막두께 변화와의 관계는 특수환경 중방식 도장 실험편과 결과가 동일하게, 레이저 스캔 폭이 증가함에 따라 도막 제거는 감소하는 경향을 나타내고 있다. 그러나 펄스 폭에 대한 영향은 크게 나타나지 않았다.

Residual coating thickness distribution by using clean laser system II (general environments coating)

마지막으로 레이저 폭이 70 mm일 때, 레이저 펄스 폭(5 kHz, 10 kHz)및 레이저 스캔속도(5 mm/s, 10 mm/s)와 도막두께 변화와의 관계를 Fig. 10에 나타내었다. 레이저 스캔속도와 도막 두께 감소는 특수환경 중방식 도장과 같은 결과로, 레이저 스캔속도가 천천히 진행될수록 도막 두께 감소량이 커지는 경향을 나타내었다. 레이저 펄스에 대한 레이저 스캔 속도에 비해 그 영향은 미비한 것으로 판단된다.

3.2. 표면조도 측정 결과

강재 표면처리에서 표면조도는 재도장시에 주요 변수로서 강구조공사 표준시방서에 의하면 표면처리된 강판의 표면조도는 25 μm - 75μm를 만족해야 한다. 따라서 표면조도 값을 측정하여 재도장에 적합한 조도값을 만족하는지 모든 실험편의 표면조도 값을 측정하였다. 일반환경 중방식 도장 실험편에 대한 표면조도 값은 Table 6에, 특수환경 중방식 도장실험편에 대한 표면조도 값은 Table 7에 나타내었다.

일반환경 중방식 도장 실험편의 표면조도 측정결과, 레이저 스캔 폭이 35 mm일 때, 레이저 출력 500 W에서 재도장의 기준범위 값을 모두 만족하였으나, 레이저 출력 1,000 W 이상에서는 기준범위 값을 만족하지 못하는 것으로 나타났다. 레이저 스캔 폭이 70 mm에서는 레이저 스캔속도가 5 mm/s일 때만 재도장의 기준 범위 값을 만족하는 것으로 조사되었다.

클린 레이저를 이용한 도막제거 후의 표면 조도 값은 레이저 출력 및 레이저 스캔속도가 증가할수록, 표면조도 값은 증가하는 경향을 나타내었다.

특수환경 중방식 도장 실험편의 표면조도 측정결과, 레이저 스캔 폭이 35 mm일 때, 레이저 출력 500 W와 1,000 W에서 모두 재도장의 기준범위 값을 만족하였으나, 1,500 W이상에서는 기준 범위값을 만족하지 못하는 것으로 나타났다. 레이저 스캔 폭이 70 mm, 레이저 출력 1,000 W에서는 레이저 스캔속도와 레이저 펄스 폭과 관계없이 모두 재도장의 기준 범위 값을 만족하는 것으로 나타났다.

3.3. 마이크로스코프를 이용한 표면 관찰

도막 제거 후의 마이크로스코프를 통해 표면관찰을 실시하였으며, 표면 조도 분석 결과와 함께 비교 분석하였다.

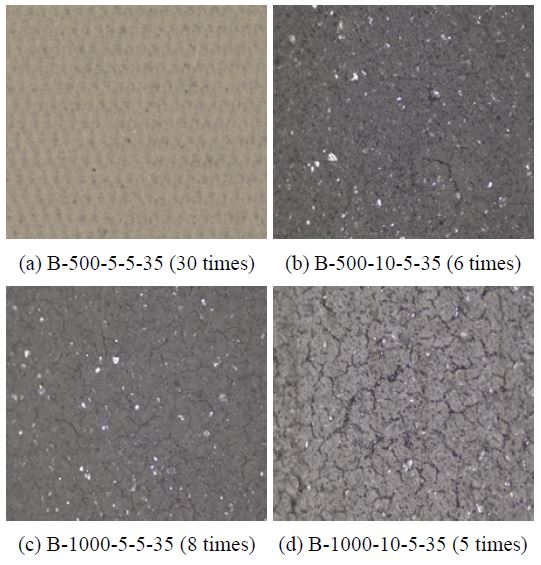

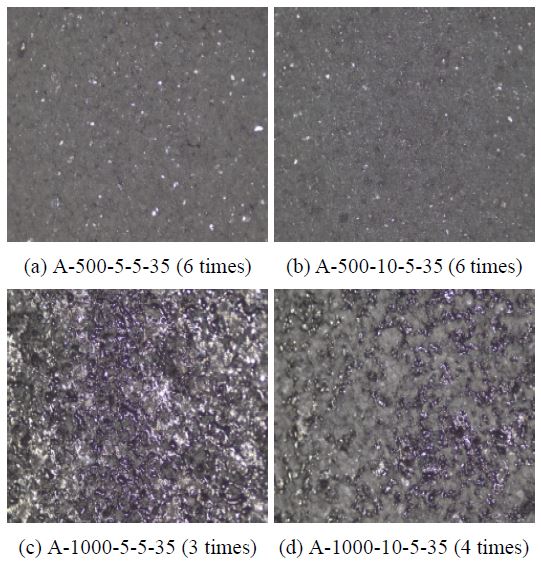

특수환경 중방식 도장 실험편에서 레이저 폭을 35 mm에 대한 결과와 레이저 스캔 반복회수를 Fig. 11에 나타내었다. B-500-5-5-35 실험편에서는 레이저 스캔 반복을 30회 진행하였으나, 도막의 중도층에서 더 이상 도막 제거가 이루어지지 않았다. 그 밖의 실험편에서는 Fig. 11(b), 11(c), 11(d)는 스캔 반복 5~8회 정도에서 하도까지 도막 제거가 이루어진 것을 알 수 있었다. 표면조도 측정값과 비교하면, Fig. 11의 4가지 모두가 재도장 기준범위 이내에 만족하였다.

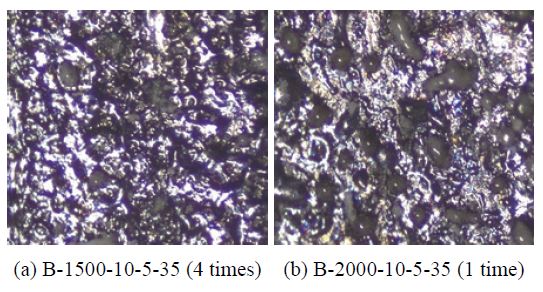

Fig. 12에는 레이저 출력 1,500 W, 2,000 W에서의 마이크로스코프를 통한 표면관찰을 나타내었다. 레이저 출력 1,500 W은 레이저 스캔 반복회수 4회, 레이저 출력 2,000 W에서는 1회에 도막이 전부 제거되어 모재까지 노출되었으며, 모재의 변형 및 용융현상이 발견되었다. 이 경우에서는 Table 6에 나타낸 바와 같이, 표면조도 측정 결과값에서도 재도장 기준을 만족하지 못하는 것으로 나타났다.

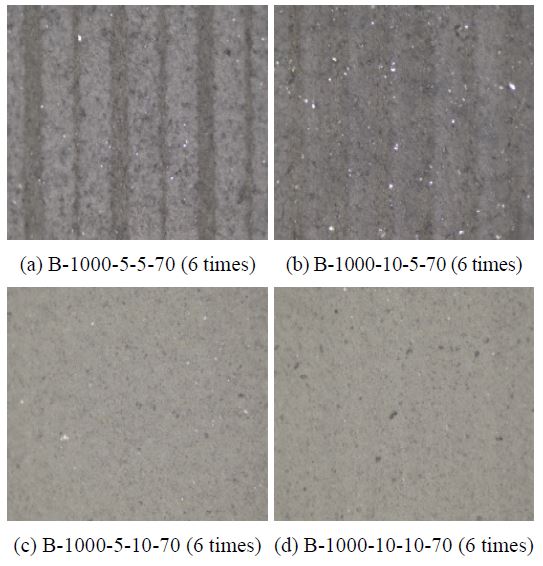

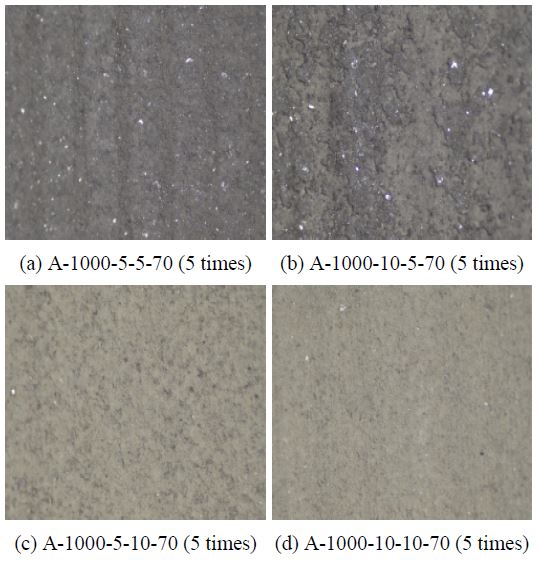

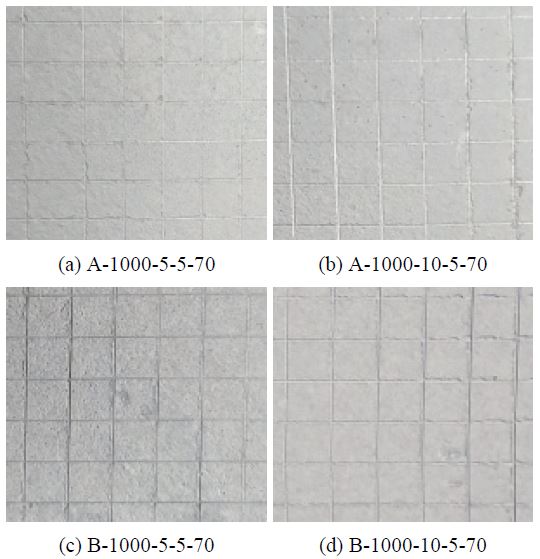

레이저 스캔 폭을 70 mm, 반복회수 6회에서의 결과를 Fig. 13에 나타내었다. 레이저 스캔 속도 10 mm/s에서는 도막두께 제거가 하도까지 도달하지 못하였으며, 레이저 스캔 속도 5 mm/s에서는 도막두께 제거가 하도까지 도달하였다. Fig. 13의 4가지 모두 재도장 기준범위 이내에 만족하였다.

일반환경 중방식 도장 실험편에서 레이저 폭을 35 mm에 대한 결과와 레이저 스캔 반복회수를 Fig. 14에 나타내었다. 레이저 출력 500 W에서는 레이저 스캔 반복회수 6회에 하도 도막까지 도달하였으며, 표면조도 측정값과 비교하면 재도장 기준범위 이내에 만족하였다. 레이저 출력 1,000 W에서는 레이저 스캔 반복회수 3회 정도에서 모재까지 도막 제거가 이루어졌으며, 모재까지 도막이 제거되었으나, 표면조도 측정값은 재도장 기준범위 이내를 만족하였다.

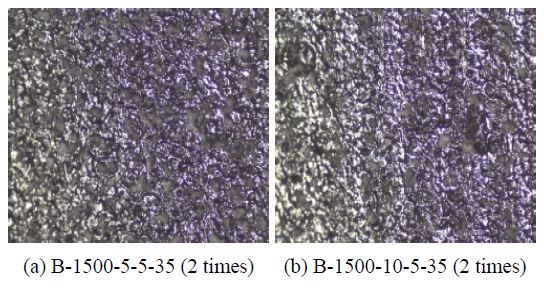

Fig. 15에는 레이저 출력 1,500 W에서의 마이크로스코프를 통한 표면관찰을 나타내었다. 레이저 출력 1,500 W은 레이저 스캔 반복회수 2회에 도막이 전부 제거되었으며, 모재까지 노출되는 것을 알 수 있으며, 일부 모재의 용융현상이 발생하는 것이 확인되었다. 특수환경 중방식 도장의 1,500 W, 2,000 W 실험편과 동일한 현상으로 Table 5의 표면조도 측정결과와 비교하면, 표면조도 측정값은 재도장 기준범위를 만족하지 못하는 것으로 나타났다.

레이저 폭을 70 mm, 레이저 스캔 반복회수 5회에서의 결과를 Fig. 16에 나타내었다. 특수환경 중방식 도장 실험편과 같이, 레이저 스캔속도 10 mm/s에서는 도막두께 제거가 하도까지 도달하지 못하였으며, 표면조도 측정값도 재도장 기준범위 이내에 만족하지 못하였다. 그러나, 레이저 스캔속도 5 mm/s에서는 도막두께 제거가 하도까지 도달하였으며, 표면조도 측정값도 재도장 기준범위 이내를 만족하였다.

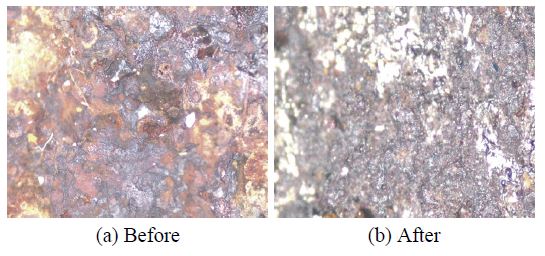

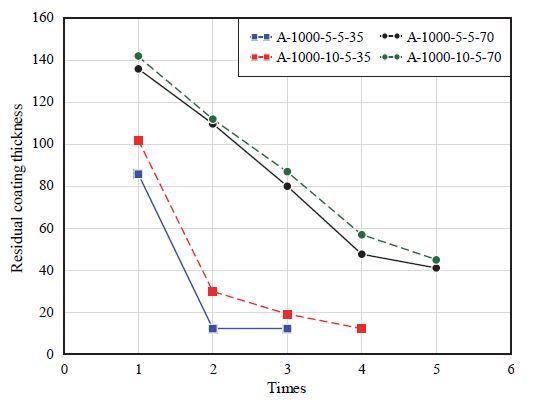

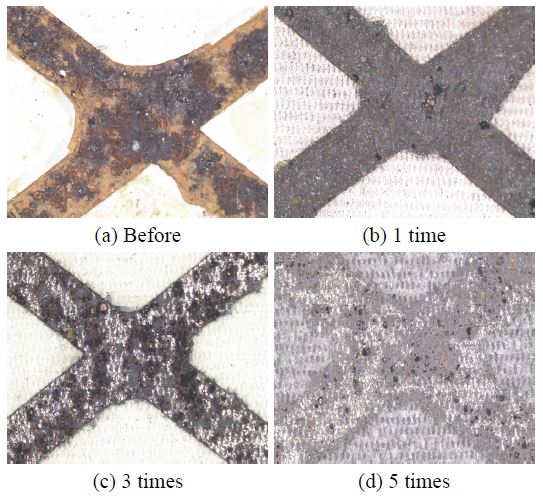

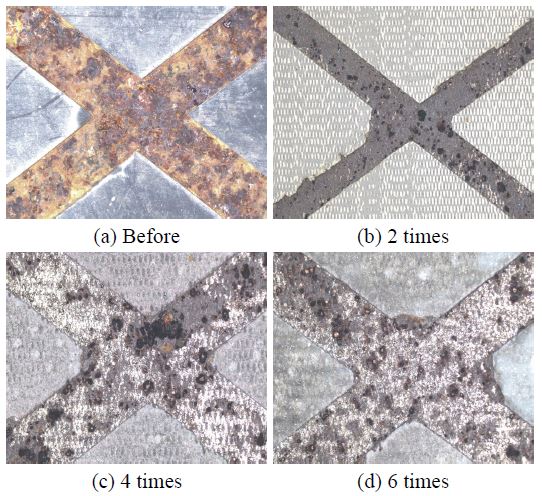

일반환경 중방식 도장 실험편과 특수환경 중방식 도장 실험편을 X컷하여 한 달간의 염수분무실험을 통해 부식 실험편을 제작하였으며, 부식 실험편에 대해 클린 레이저 시스템을 통해 도막 및 녹 제거 실험을 실시하였다. 실험조건은 일반환경 중방식 도장 실험에서 레이저 스캔 폭을 70 mm인 경우 가장 최적의 효율로 사료되는 레이저 출력 1,000 W, 펄스 폭 5 Hz, 레이저 스캔 속도 5 mm/s의 조건으로 도막 및 녹 제거 실험을 실시하였다.

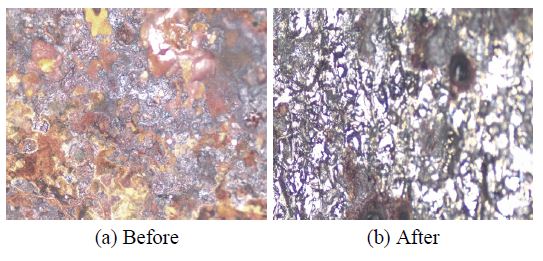

레이저 스캔 반복회수는 일반환경 실험편 5회, 특수환경 실험편 6회를 실시하였으며, Figs. 17-20에 그 결과를 나타내었다. 레이저 스캔 1회 만에 녹이 순간적으로 기화하여 제거되었지만, 일부 표면에 그을음이 남았으며 실험 전과 실험 후의 마이크로스코프를 통한 표면관찰에서 클린 레이저를 통한 녹 제거가 가능한 것으로 나타났다.

Changes in rust removal with repeated laser irradiation (heavy-duty coating specimens in general environments)

Changes in rust removal with repeated laser irradiation (heavy-duty coating specimens in special environments)

3.4 부착력 실험 결과

부착력 실험은 앞서 도막제거 실험편에서 재도장 기준 범위를 만족하는 표면조도 측정값을 가진 실험편에 대해 실시하였으며, 그 결과의 일례를 Fig. 21에 나타내었다. 부착력 실험을 실시한 결과, 실험편 모두 평가등급 3B(Table 5 참고)로서 재도장 기준에 적합한 것으로 나타났다.

또한, 표면조도 측정값이 재도장 기준범위를 조금 벗어난 실험편에 대한 부착력 실험결과, 평가등급 2B(Table 5 참고)로서 재도장에 부적합하였으며, 표면조도 값이 매우 큰 값을 나타낸 실험편의 경우(레이저 출력 1,500 W이상)에서는 레이저를 통한 도막두께 실험에서 발생한 실험편의 변형 및 나이프가 코팅 아래의 소재까지 닿을 수 있도록 강하게 절단하기가 어려워 부착력 실험 실시가 불가능하였다.

4. 결 론

이 연구에서는 클린 레이저 시스템을 이용한 도막 및 녹 제거 실험을 위한 실험 환경을 구축하고, 일반환경 및 특수환경 중방식 도장 실험편을 제작하여 실험을 실시하였다. 레이저 출력, 펄스 폭, 레이저 스캔 폭 및 스캔 속도 등을 매개변수로 최적의 도막 및 녹 제거 효율을 도출하였다. 또한, 도막두께, 표면조도, 마이크로스코프 관찰 및 부착력 테스트를 통해 클린 레이저의 적용성을 검토하였다.

- (1) 일반환경 중방식 도장 실험편 및 특수환경 중방식 도장 실험편 모두 레이저 출력이 증가할수록, 레이저 스캔 속도가 낮을수록 도막두께 감소량은 증가하는 것으로 나타났으며, 도장사양에 따라 펄스 폭의 영향은 차이가 나는 것으로 조사되었다.

- (2) 레이저 출력이 1,500 W 이상의 실험편에서는 도막 제거 후 모재 노출이 확인되었으며, 실험체 변형 및 일부 모재의 용융현상이 발생하였고, 표면조도 측정값은 재도장 기준범위를 만족하지 못하는 것으로 나타났다.

- (3) 도막두께, 표면조도, 마이크로스코프 관찰 및 부착력 테스트를 통해 종합적으로 분석한 결과, 이 연구에서는 적용한 레이저 시스템의 최적조건은 레이저 출력 1,000 W, 레이저 펄스 폭 5 Hz, 레이저 스캔 속도 5 mm/s, 레이저 스캔 폭 70 mm으로 나타났다.

- (4) 부식실험편에 대한 실험에서는 레이저 스캔에 의해 녹은 순간적으로 기화하여 제거되었으며, 표면에 일부 그을음이 발생하였지만, 마이크로스코프를 통한 표면관찰에서 클린 레이저를 통한 녹 제거가 가능한 것으로 나타났다.

- (5) 클린 레이저를 이용한 도막 및 녹 제거 실험에서 표면 조도가 재도장 기준범위 이내에 만족하는 실험편을 대상으로 부착력 실험을 진행한 결과, 실험편 모두 재도장 기준에 적합한 것으로 나타났다.

Acknowledgments

이 연구는 국토교통부 국토교통기술촉진연구사업의 연구비 지원(18CTAP-C143604-01)에 의해 수행되었습니다.

References

- Mun, J.M., Jeong, Y.S., Jeon, J.H., Ahn, J.H., and Kim, I.T. (2017) Experimentally Evaluating Fatigue Behavior of Corroded Steels Exposed in Atmospheric Environments, Journal of Korean Society of Steel Construction, KSSC, Vol.29, No.3, pp.193-204 (in Korean).

-

Kim, H.S., Shin, C.H., Dao, D.K., Jeong, Y.S., and Kim, I.T. (2018) Evaluation on Residual Compressive Strength of Welded Circular Tubular Members with Locally Corroded Ends, Journal of Korean Society of Steel Construction, KSSC, Vol.30, No.3, pp.145-152 (in Korean).

[https://doi.org/10.7781/kjoss.2018.30.3.145]

- Lee, C.-Y., Jung, M., Park, J.-W., Lee, I.-Y., and Jang, S.-D. (2015) Case Study on Maintenance Coatings for Steel Arch Bridge Considering Corrosion Environment of Bridge Members, Magazine of the Korean Society of Steel Construction, KSSC, Vol.27, No.2, pp.29-33 (in Korean).

- Kim, I.T., Jung, Y.S., and Lee, D.U. (2011) Improving Fatigue Strength of Weld Joints by Blast Cleaning Used Painting Steel Bridge, Journal of Korean Society of Steel Construction, KSSC, Vol.23, No.2, pp.137-146 (in Korean).

- Oowaki, K., Kawaguchi, I., Ebina, S., Fujita, S., Ooami, N., and Maki, S. (2016) Development of Laser Cleaning Device ‘Laser Clear Series,’ IIC Review, IHI Inspection & Instrumentation, No.56, pp.39-47 (in Japanese).

- Jujii, K., Kitane, Y., and Nakano, T. (2018) Applicability of Laser Cleaning for Surface Preparation of Steel, Bridge and Foundation Engineering, Kensetutosyo, Vol.52, No.10, pp.31-34 (in Japanese).

- KSSC (2012) Standard Specification for Steel Construction, Goomiseogwan, Korea (in Korean).

- Ministry of Construction & Transportation (2003) Maintenance Manual for Corrosion Prevention of Steel Bridges, MOCT, Korea, pp.87-89 (in Korean).