철도교용 스페리컬 받침 EP 마찰재의 마찰 특성 분석

Copyright © 2019 by Korean Society of Steel Construction

초록

Engineering plastic(EP)의 역학적 특성이 개선됨에 따라, 다양한 분야에 적용하고 있다. 최근 철도분야에서 스페리컬 받침의 마찰소재 및 베어링 소재로 EP를 활용하는 기술이 적용되고 있다. 그러나 EP소재의 마찰특성과 설계기준이 미비한 상태에서 사용되고 있기에, 본 연구를 통하여 설계 시 마찰계수를 제공하고, 구매 시 사용가능한 기준을 규명하고자 한다. EP소재의 마찰거동을 파악하기 위하여 EN-1337-2 실험 규정에 따라 실시하였다. 그 결과, 초기 마찰계수는 0.025-0.047에서 시작하고 10,242m 이동 후 마찰계수는 0.048-0.067에 도달하였다. 이 연구에서는 EP 마찰재의 실험결과를 PTFE 마찰재의 마찰특성과 비교하였다. EP 마찰재의 마찰계수가 PTFE에 비해 크게 발생하고 있으나, 마모에 대한 저항성은 EP 마찰재가 우수한 것으로 나타났다. 이 연구에서는 마찰계수의 이동거리에 따른 증가율이 평가되었으며, EP 마찰재의 증가율이 PTFE에 비해 크게 발생하였고, EP 마찰재에서는 윤활재가 없는 경우가 있는 경우에 비해 마찰계수 증가율이 상대적으로 적게 발생하였다.

Abstract

Engineering plastic (EP) is rising as a new alternative material and used for various fields. Recently, the EP has been used as frictional material for spherical bearings of railway bridges. However, the characteristics of friction of EP is not specified yet, and, thus, this study aims to provide frictional coefficient of the EP materials used in Korea for designing spherical bearings. This study conducts frictional tests following the EN 1337-2 regulation resulting in the initial frictional and final coefficients raging 0.025-0.047 for initial frictional coefficient and 0.048-0.067 with sliding distance of 10,242 m. This study also compares the results of the EP materials with properties of PTFE (Polytetraflouroethylene). The frictional coefficients of the EP are larger than those of the PTFE. However, the resistance fo the EP to frictional abrasion is better than that of the PTFE. This study alos estimates increasing rate of frictional coefficient to sliding distance. The increasing rates of the EPs are relatively larger than that of the PTFE, and the increasing rate of the EP without lubricant is smaller than those of the EP with lubricant.

Keywords:

Spherical bearing, EP material, Friction coefficient, moving distance키워드:

스페리컬 받침, EP 마찰재, 마찰계수, 이동거리1. 서 론

철도교에서 교량받침은 교량의 수직하중을 하부로 전달하는 역할과 더불어 온도팽창 및 차량의 주행에 따른 수평이동을 수용해야 하고, 교량 거더의 처짐에 의해서 발생하는 회전을 또한 흡수할 수 있어야 한다. 이러한 수평 및 회전거동에서 활동하는 소재 간에 마찰을 최소화하는 것은 마찰로 인한 수평력을 교량의 하부구조에 최대한으로 전달하기 때문에 활동부재에서 마찰계수는 상당히 중요하다.

교량받침에서 PTFE (Polytetrafluoroethylene)가 일반적으로 사용되고 있으며, PTFE는 저속에서는 마찰계수가 0.01-0.03으로 상대적으로 낮아 활동에 따른 마찰력이 작게 발생하여 큰 장점이 있다. 최근에 EP (Engineering Plastic) 소재가 개발되어 마찰재로 사용되고 있으며, EP 소재의 역학적 특성 및 마찰특성은 다양하여 교량받침 외에도 다양한 용도에 사용되고 있다.

EP 소재 중 대표적인 제품은 UHMWPE(Ultra-high-molecular-weight-polyethylene)가 마찰재로 사용되고 있다. UHMWPE는 PTFE에 비해 상대적으로 마찰계수는 크게 발생하지만 마모에 대한 내구성이 우수하고 허용지압응력이 상대적으로 크기 때문에 교량받침의 마찰재로서도 사용되고 있다(Dong et al., 2011)[1]. 장기마찰실험을 수행하는 경우 EP마찰재가 PTFE에 비해 파단하는 누적 이동거리가 2-5배이며, 허용지압응력이 2배 이상으로 보고된 사례가 있다(Oh et al., 2016)[2]. 그러나 장기마찰실험에서 EP 소재가 PTFE에 비해서 최대 약 3배의 마찰계수를 발생한 사례가 있다(Oh et al., 2016)[3].

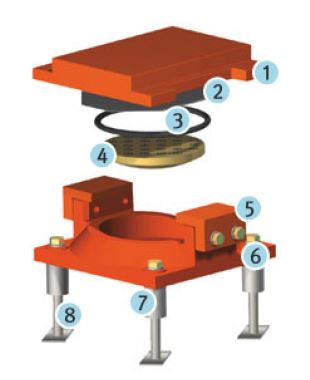

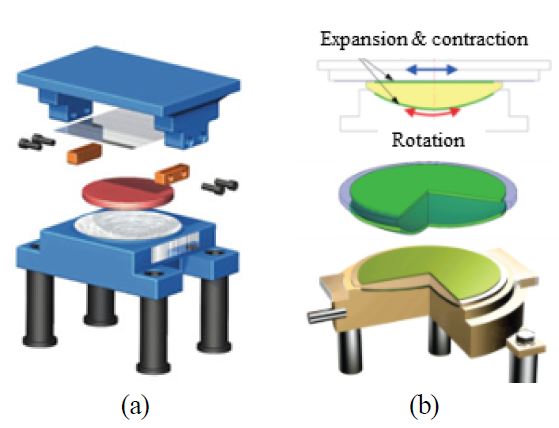

EP 마찰재가 PTFE에 비해서 마찰계수 특성에서는 불리한 점이 있으나, 내마모성 및 지압능력에서 우수하므로 국내에서 철도교용 스페리컬 받침의 마찰재로 채택되어 현장에 적용되고 있다. 스페리컬 받침은 Fig. 1.에 나타난 것과 같이 고력 황동을 지압판으로 사용하며 마찰면에는 탄소가루를 윤활제로 사용하고 있다. EP 소재를 스페리컬 받침에 적용하는 방식은 Fig. 2.(a)와 같이 지압판 전체를 EP 소재로 사용하는 방법과 Fig. 2.(b)와 같이 지압판의 모재는 스테인레스 강을 사용하고 상부 평면과 회전면에 EP 마찰재를 삽입하여 사용하는 방법이 있다.

또한, Fig. 2.(a)와 같이 지압판 전체를 EP 소재로 사용하는 경우에는 윤활제를 사용하지 않고 있으며, Fig. 2.(b)와 같은 경우에는 윤활제를 EP 마찰재에 도포하기 위해서 딤플이 적용되어 있다.

이 연구에서는 국내에서 스페리컬 받침에 사용되는 EP 마찰재 5개를 선정하여 EN 1337-2 규정에 따른 마찰시험을 수행하여 누적이동거리에 따른 마찰계수를 분석하고, 철도교용 스페리컬 받침에 적용할 수 있는 설계마찰계수를 제안하는 것을 목표로 한다.

2. 실험 및 시편

2.1 실험기법

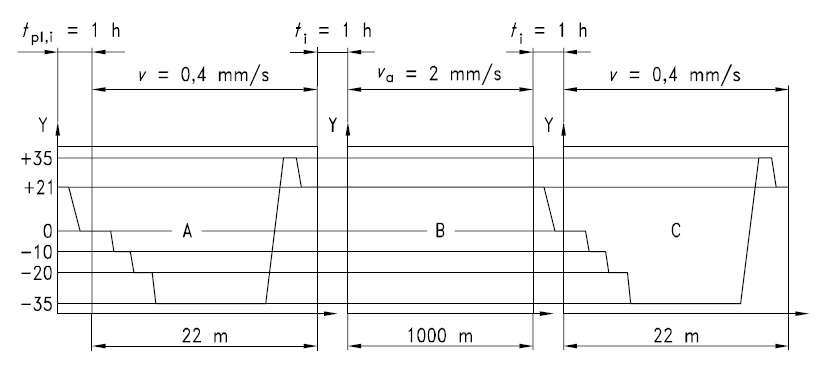

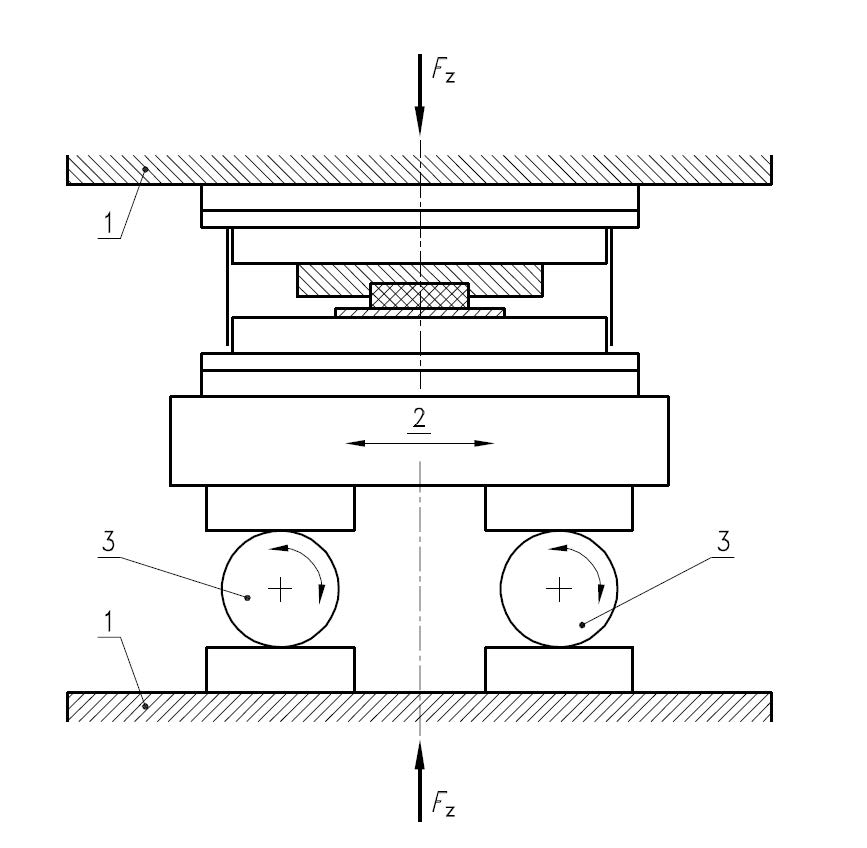

마찰실험은 EN 1337-2의 규정에 따라 실험을 진행하였으며, EN 1337-2에서는 온도하중에 의한 거동인 Type A 및 활하중에 의한 이동인 경우 Type B를 규정하고 있다(EN 1337-2, 2004)[4]. Fig. 3.에서 보듯이 Type A는 온도변화를 주면서 이동속도 0.2 mm/sec로 이동거리 22 m를 이동한 후 마치게 된다. 이 후 연속으로 Type B를 수행하며 상온에서 이동속도 2.0 mm/sec로 1000 m를 이동한 후 마치게 된다 (Fig. 3. 참조). 실험은 Type A 11번, Type B 10번 수행하여 총 이동거리는 10,242 m가 된다. 실험을 연속적으로 수행하는 약 70간의 시간이 소요되는 장시간의 실험이다. 마찰 실험을 수행할 때 작용하는 수직응력은 모든 시편에 동일하게 60 MPa를 적용하였다 (Fig. 4. 참조). 이 연구에서 사용한 실험장비는 특별하게 제작된 장비를 사용하였으며, 온도방을 설치하여 온도조절을 수행하였고, 수직압력을 일정하게 유지한 상태에서 수평이동이 가능하게 제작되었다 (Fig. 5. 참조).

2.2 시편

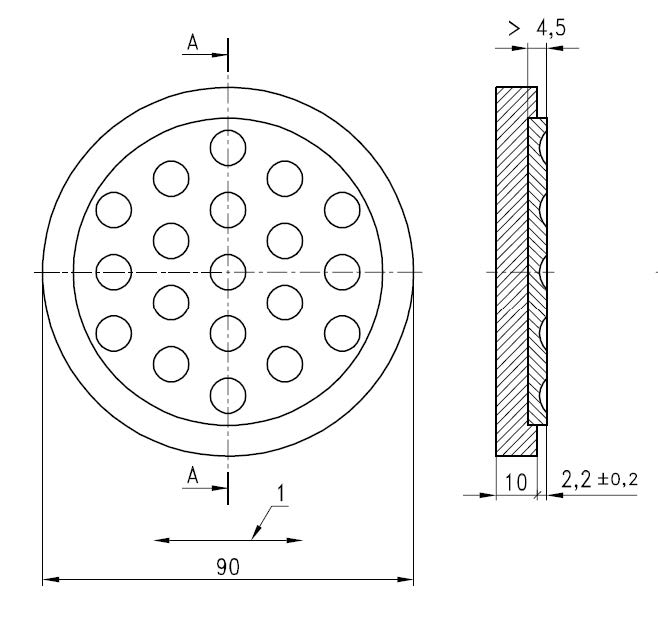

마찰실험 시편은 지름과 두께가 각각 75 및 5 mm의 원형판 형태이며 윤활제를 도표하기 위해서 지름 8 mm의 딤플 19개를 마찰면에 새겨 제작하였다. Fig. 6.은 시편을 실험하기 위해서 장착 했을 때의 형상이다.

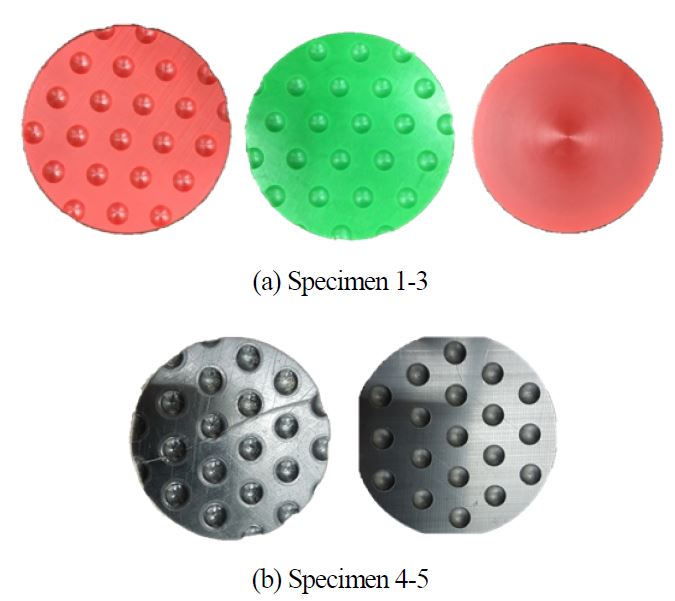

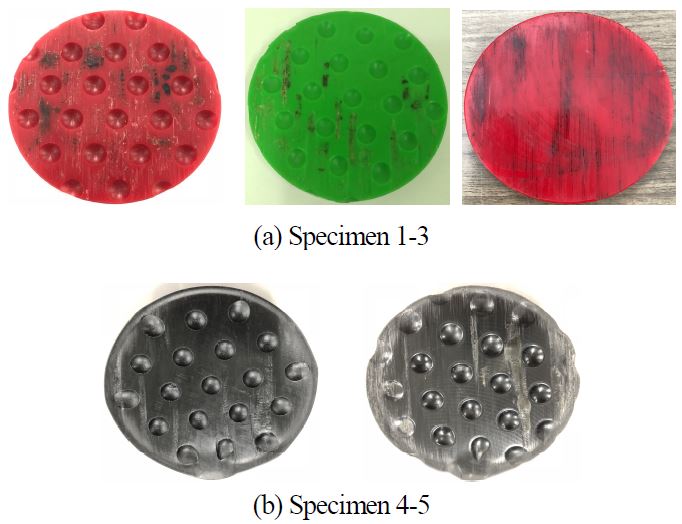

이 연구에서 사용한 시편은 Fig. 7.에 나타나 있으며, 시편 3의 경우에는 윤활제를 도포하지 않기 때문에 표면에 딤플이 없다. 나머지 시편의 경우에는 윤활제 도포를 위해서 딤플이 제작되어 있다.

2.3 시편의 압축 탄성계수 및 탄성한계

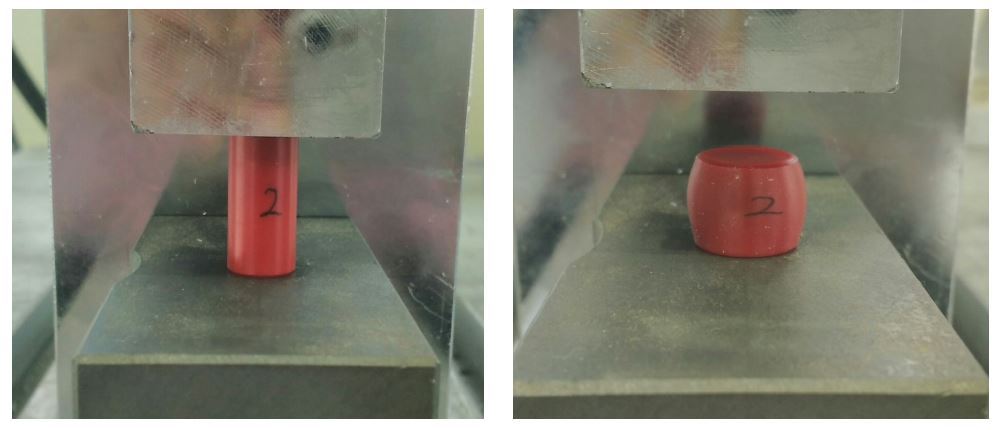

시편 1-3과 동일한 재료로 압축시편을 Fig. 8.과 같이 제작하여 압축실험을 수행하였다. 시편은 지금 10 mm 높이 20 mm의 원형으로 압축실험을 통해서 응력-변형률 곡선을 통해서 압축 탄성계수 및 탄성한계응력을 추정하였다.

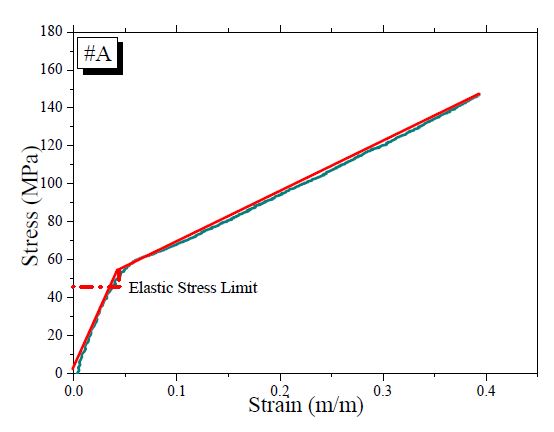

압축거동은 Fig. 9.에서 볼 수 있듯이 전형적인 이선형거동(bilinear behavior)을 보였으므로, 초기 기울기를 압축 탄성계수로 추정하고 두 직선의 접점과 같은 변형률에 해당하는 응력을 탄성한계응력으로 추정하였다. 탄성계수는 1319-1497 MPa 범위에 있고, 탄성한계응력은 51-66 Mpa 범위에 있는 것으로 나타났다. 시편 4 및 5의 압축실험은 수행되지 않았으나, 탄성한계응력은 30-40 MPa 정도인 것으로 알려져 있다.

3. 실험 결과 및 분석

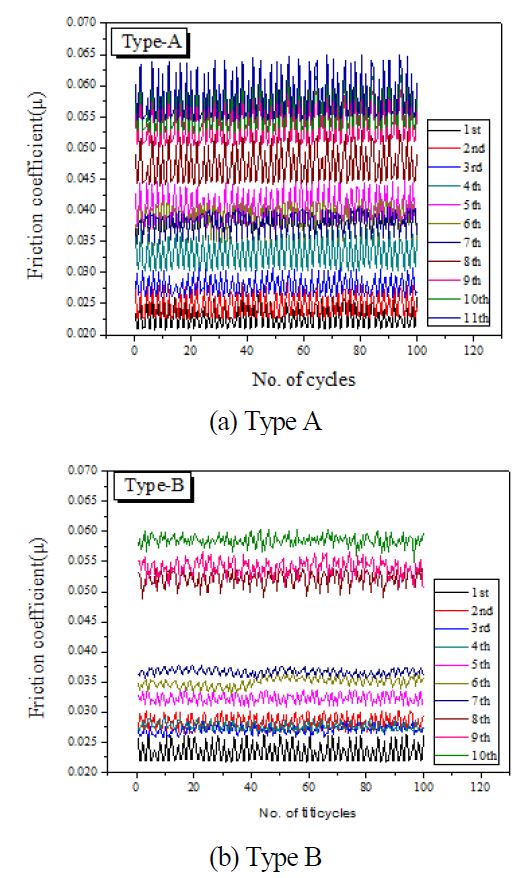

실험을 수행하는 과정에서 계산된 마찰계수의 시간이력 데이터를 Fig. 10.에서 보여주고 있다. 마찰계수는 마찰재가 이동하면서 연속적으로 변하는 형태를 띠고 있으며, 이동방향이 전환하는 순간에 마찰계수가 최대 또는 최소가 되는 것으로 판단된다.

3.1 온도의 영향

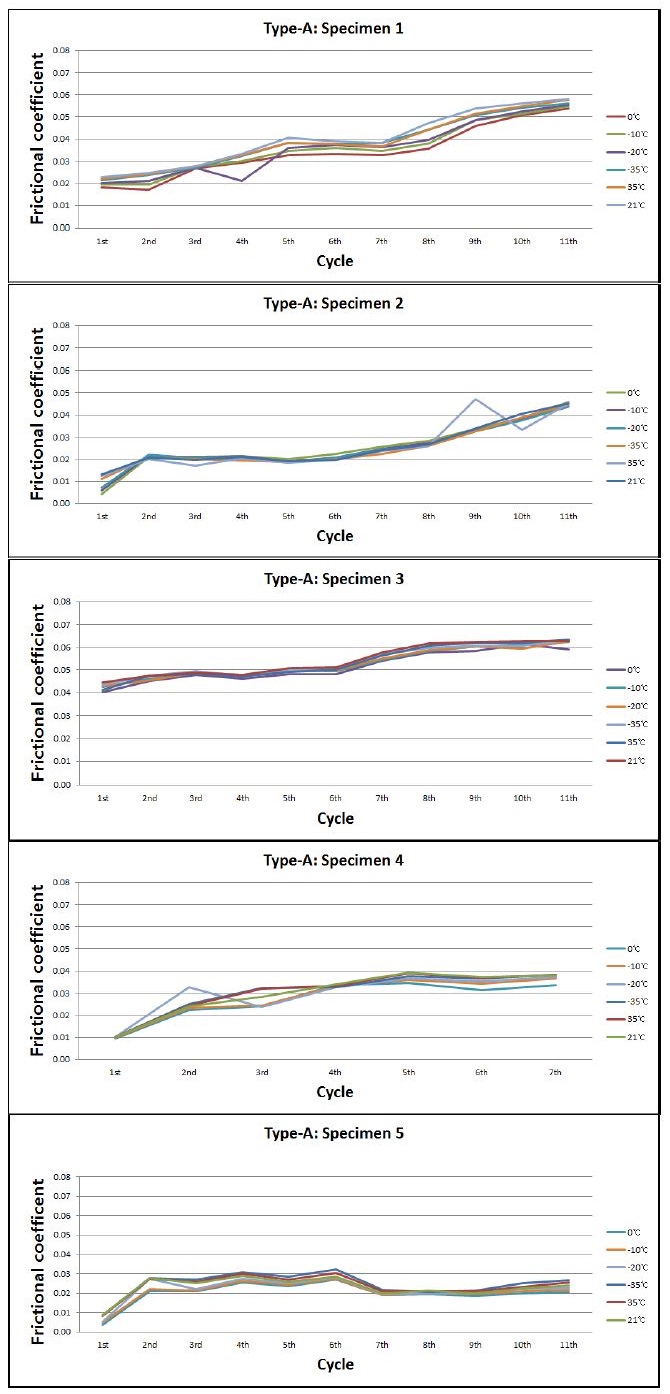

Type A 실험에서 온도 단계별 마찰계수를 산정하여 Fig. 11.에 나타내었다. 온도변화에 따른 마찰계수의 변화는 크게 발생하지 않는 것으로 나타났다. 시편 1의 경우가 그래프의 폭이 커서 온도변화에 의한 마찰계수의 변화가 다른 시편에 비해 큰 것을 알 수 있다. 시편 3의 경우 딤플이 없는 시편으로 윤활제를 사용하지 않는 경우인데, 온도에 따른 마찰계수 변화가 상대적으로 가장 작은 것으로 나타났다. 온도 변화에 따라 윤활제의 점성은 저온에서 증가하기 때문에 이러한 현상이 마찰계수에 영향을 줄 수 있는 것으로 판단된다.

3.2 이동거리에 따른 마찰계수 변화

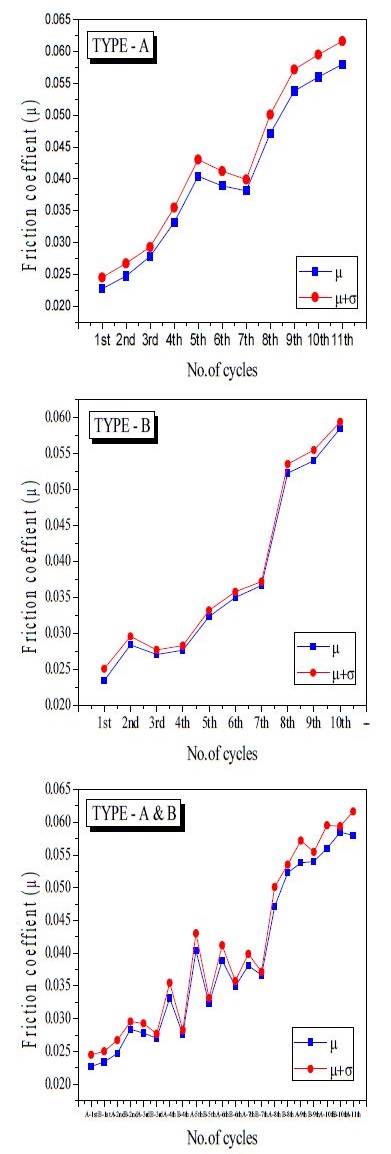

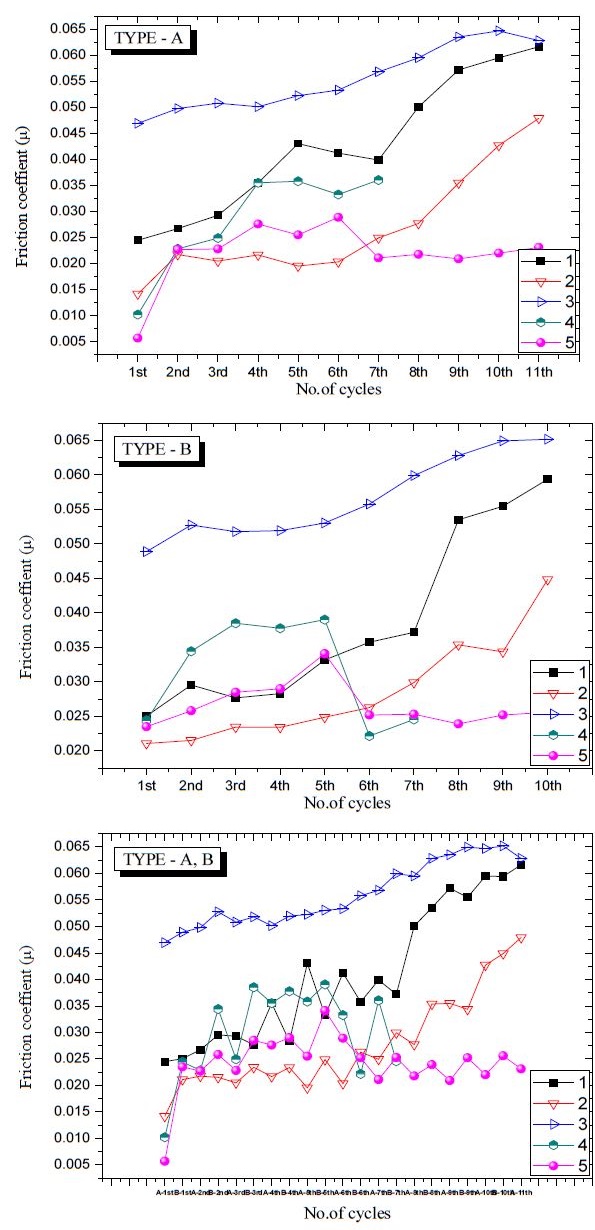

이동거리에 따른 마찰계수의 변화를 분석하기 위해서 Type A & B 실험에 대한 마찰계수의 변화를 고찰하고, 이를 통합하여 이동거리에 따른 마찰계수의 변화를 분석하였다. Fig. 12.에는 시편 1의 Type A & B 실험에 대한 실험주기별 마찰계수를 평균 및 평균+표준편차로 표시하였다. 이를 이용하여 5개 시편에 대해서 Type A & B의 마찰계수 변화 및 전체 이동거리에 대한 마찰계수 변화를 Fig. 13.에 나타내었다. 또한, 초기 및 최종 마찰계수와 최대 마찰계수를 Table 2에 나타내었다. 주의할 점은 시편 4의 경우, 실험 도중 시편의 과도한 변형으로 인해 실험을 도중에 중단하고 다시 수행하는 과정에서 Type A & B 실험의 횟수가 누락된 것이다.

5개의 시편 중, 시편 1과 2는 비교적 경도가 높은 것으로 윤활제를 도포한 것이고, 시편 3은 경도가 상대적으로 높으며 윤활제를 사용하지 않은 것이다. 시편 4와 5는 비교적 경도가 낮으며 윤활제를 사용한 것이다. 시편 1과 2의 경향은 Type A와 B 실험 모두에서 이동거리가 증가함에 따라 마찰계수가 증가하는 것으로 나타났다. 특히 이동거리가 약 7,000 m 에 달했을 때 마찰계수가 급격히 증가하는 현상을 보이고 있다. 이는 도포한 윤활제의 소진, 마찰면의 마모에 의한 조도의 변화 및 마모에 의한 부스러기의 영향 등에서 발생한다고 판단된다.

시편 1과 2가 상대적으로 경도가 큰 것을 고려하면 마찰면의 영향보다는 윤활제의 소진이 큰 영향을 미치는 것으로 판단된다. 시편 3은 윤활제를 사용하지 않기 때문에 시편 1 및 2보다 초기 마찰계수가 상당히 크다. 시편 1 및 2의 초기 마찰계수가 0.025 및 0.020인 것에 비해 시편 3은 0.049로 거의 두 배가 크다. 따라서 윤활제의 역할이 초기 마찰계수에 미치는 영향이 매우 큰 것을 알 수 있다. 시편 3도 이동거리에 따라 마찰계수가 증가하고 있으나, 그 기울기가 시편 1 및 2보다 완만하며, 이는 윤활제의 영향은 없고 마찰면의 변화, 즉 마모 및 파편의 영향에 의해서 마찰계수가 증가하기 때문인 것으로 판단된다. 이동거리가 약 6,000 m에 달했을 때 마찰계수가 증가율이 증가하고 있으며, 이동거리 8,000 m 이후에 마찰계수에 큰 변화가 없는 것으로 나타나 마찰면의 상태가 더 이상 마찰계수에 영향을 주고 있지 않다는 것을 파악 할 수 있다.

시편 3의 최종 마찰계수는 0.067로 시편 1의 최종 마찰계수 0.062와 유사하다. 시편 4 및 5의 경우, 이동거리 증가에 따라 마찰계수의 변화가 시편 1,2 및 3에 비해 작으며, 또한 약 5,000m 이동거리에서 최대 마찰계수가 발생하고 이후 이동거리 증가에도 마찰계수가 감소하는 현상을 보이고 있다.

시편 4와 5는 비교적 경도가 작은 시편으로 처음 Type A 실험 결과, 시편 5의 경우 초기 마찰계수는 0.023이며, 최종 마찰계수는 0.023으로 초기 마찰계수와 동일하며 최대 마찰계수는 0.034로 추정되었다. 이러한 시편은 부드러워 압력에 의한 변형이 크기 때문에 딤플(dimple) 하부에 있는 윤활제가 사용되는 현상이 발생할 수 있으며, 또한 마찰면이 마모에 의해서 조도가 감소하거나 부스러기가 롤러 역할을 수행하여 마찰작용을 감소시킬 수도 있다고 판단된다. 이 연구에서 수행한 한 개의 시편으로 이러한 모든 영향을 판단할 수 없으며, 추후 연구를 통해서 각 변수의 특징 및 영향을 밝혀 내야할 것이다.

3.3 실험 후 시편의 두께 변화

실험을 종료한 후 시편의 사진이 Fig. 14.에 나타나 있으며, 실험 전후 두께의 변화량을 Table 3에 제시하였다. 시편 1-3은 마찰면이 마모된 현상을 관찰 할 수 있으며, 원래의 원형 모양을 유지하고 있는 것을 볼 수 있다. 그러나 시편 4와 5는 마찰면이 매끈한 것을 관찰할 수 있다. 특히 시편 5는 마찰면이 거칠지 않은 것을 육안으로 확인할 수 있다. 그러나 시편 4와 5는 측면에 영구변형이 발생하여 원형모양이 훼손된 것을 관찰할 수 있다. 이것은 탄성한계응력보다 큰 외부압력이 작용하여 소성변형이 크게 발생한 것으로 추정된다. 실험을 수행하는 과정에서 60 MPa의 압력이 지속적으로 가해지므로, EP 마찰시편은 압축에 의한 마모, 소성변형 및 크리프 등에 변형이 발생하고 두께가 감소한다. 또한 시편은 일부는 구속되지 않고 노출되어 있어 측면의 부품현상 (bulging)이 발생하여 두께의 감소요인이 되고 있다. 각 시편의 실험 종료 후 두께의 변화를 Table 3에 나타내었다. 시편 1과 2는 상대적으로 두께의 감소가 작으며, 이는 시편 4와 5에 비해서 탄성계수가 크기 때문에 영구변형이 작은 것으로 판단된다. 시편 3은 윤활제를 사용하지 않기 때문에 마모에 의한 두께 감소가 시편 1 및 2에 비해 크게 나타난 것으로 판단된다. 시편 4와 5는 탄성한계를 넘어서는 압력의 작용에 의한 영구변형이 두께 감소의 큰 원인으로 판단된다

3.4 PTFE 마찰재와 비교

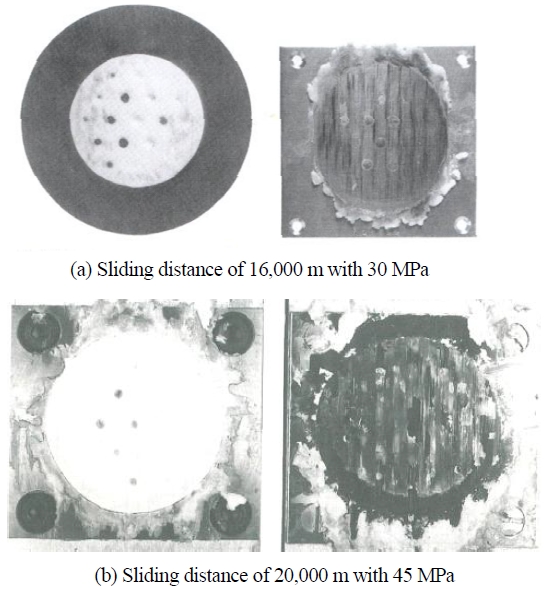

PTFE(PolyTetraFlouEthelane)는 현재 교량받침의 마찰재로 가장 광범위하게 사용되고 있는 소재이다. PTFE에 대한 국내 설계마찰계수는 0.05로 설정되어 있다. 한 실험결과에 의하면 PTFE는 윤활제를 도포한 상태에서 속도 0.4 mm/s, 온도 21℃ 및 하중 30 MPa로 실험한 경우 초기마찰계수는 0.003으로 계측되었으며, 마찰 이동거리에 따라 10,000 m 에서는 0.013, 20,000 m 에서는 0.0165로 나타나 이동거리에 따라 마찰계수가 증가하는 것을 알 수 있으며, 이는 위의 EP 마찰재와 경향이 유사한 것을 알 수 있다 (Eggert and Kauschke, 2002)[5]. 초기에서 10,000 m 사이의 마찰계수 증가율은 1m 당 1.0×10-6 1/m 이나, 10,000-20,000 m 구간에서는 1m 당 증가율이 0.35×10-6 1/m 로 나타나 초기구간의 35%로 적다. EP 마찰재의 경우, 윤활재를 도포한 시편 1 및 2의 마찰계수 증가율은 각각 3.51×10-6 1/m 및 2.63×10-6 1/m 으로 PTFE의 증가율 보다 크게 발생하고 있으며, 이는 재료의 특성과 더불어 큰 수직압력과 온도변화가 동시에 영향을 준 것으로 판단된다. 윤활재를 도포하지 않은 시편 3의 경우 마찰계수 증가율은 1.757×10-6 1/m로 윤활재를 도포한 EP 마찰재에 비해 증가율이 현저히 낮게 나탔다. 이는 EP 마찰재 시편 1-3에서 윤활재를 사용하는 경우, 윤활재의 소진이 이동거리에 따라 발생하고 마찰계수가 급격히 증가하여 최종 증가율이 크게 나타나는 것으로 판단된다.

또한, 윤활재를 도포하지 않은 PTFE의 초기마찰계수는 0.035로 측정되었으며, 윤활재를 사용하지 않는 EP 마찰재 시편 3의 초기 마찰계수 0.049보다 약간 작게 발생하는 것을 알 수 있다. 따라서 PTFE는 윤활재를 사용하는 경우 마찰계수가 감소효과가 매우 크게 발생하나, EP 마찰재에서는 상대적으로 효과가 적음을 알 수 있다.

Fig. 15.에는 마찰실험 후의 PTFE 시편의 모양을 보여주고 있으며, 이를 Fig. 14.의 EP 마찰재와 비교해 보면, 시편 1-3의 경우에는 PTFE에 비해서 마모 내구성이 월등한 것을 알 수 있으며, 시편 4-5의 경우에도 변형은 되었지만, 표면의 마모는 PTFE에 비해서 우수하다고 판단된다.

4. 결론 및 제언

시편 1-3은 유사한 마찰거동을 보이는 것으로 판단되지만 윤활제를 사용하는 경우 초기 마찰계수가 매우 작게 나타나고 있는 것을 알 수 있었으며, 이동거리의 증가에 따라 마찰계수가 증가하는 현상이 관찰되었다. 부드러운 마찰재인 시편 4와 5는 마찰계수가 이동거리 증가에 따라 크게 증가하는 현상을 보이지 않았다.

각 마찰재는 온도에 따른 마찰계수의 변화가 크게 발생하지 않은 것을 관찰하였다. 시편 1-3은 실험 후에 원래의 모양을 유지하고 있었으나, 시편 4와 5는 실험 후 영구변형에 의해서 원형의 모양이 크게 변형 된 것을 관찰 할 수 있었다.

EN 1337-2 규정에 의해 EP 마찰재 5 종류를 시험한 결과 최대로 발생하는 마찰계수는 0.67이며, 이는 현재 사용되고 있는 고력황동의 설계마찰계수인 0.15보다 현저히 작은 값이다. 따라서 EP 마찰재의 설계 마찰계수는 고력황동의 설계 마찰계수보다 작은 값을 사용하는 것이 합리적이라 판단된다. 단, 이 연구에서 수행한 실험의 수가 제한적이므로 실험 및 시편 특성의 불확실성 및 안전율을 고려하여, EP 마찰재의 마찰계수에 대한 성능기준은 0.12로 설정하는 것을 제안한다.

Acknowledgments

이 연구는 한국철도시설공단의 지원으로 수행된 연구과제로 지원에 감사드리며, 부분적으로 홍익대학교 2019년 학술연구진흥과제의 지원을 받아 수행하였기에 감사를 드립니다.

References

-

Dong, S., 정구현, 이경식, (2011), 상대재료의 표면거칠기에 따른 PTFE와 UHMWPE의 마찰 및 마멸 특성, 한국윤활학회지, 한국윤활학회, 27(6), p293-301.

Dong, S., Chung, K.H., and Lee, K.S., (2011), Effect of Surface Roughness of Counterface on Tribological Characteristics of PTFE and UHMWPE, Journal of the Korean Society of Tribologists and Lubrication Engineers, Korean Tribology Society, 27(6), p293-301, (in Korean). [ https://doi.org/10.9725/kstle.2011.27.6.293 ]

-

오순택, 이동준, 전성민, 정신효, (2016), 차세대 고속철 주행속도를 대비한 교량받침의 장기마찰시험법, 한국구조물진단유지관리공학회 논문집, 한국구조물진단유지관리공학회, 20(2), p34-39.

Oh, S.-T., Lee, D.-J., Jun, S.-M., and Jeong, H.-S., (2016), A Long-term Friction Test of Bridge Bearings Considering Running Speed of Next Generation Train, Journal of the Korea Institute for Structural Maintenance and Inspection, KSMI, 20(2), p34-39, (in Korean). [ https://doi.org/10.11112/jksmi.2016.20.2.034 ]

- Oh, S.-T., Lee, D.J., Jeong, S.H., and Jim, S.M., (2016), Experimental Assessments of Friction Plate for KTX Bridge Bearings, IOSR Journal of Engineering, International Organization of Scientific Research, 6(5), p29-33.

- British Standards Institution, (2004), Structural Bearings, Part 2: Sliding Elements (BS EN 1337-2), UK.

- Eggert, H., and Kauschke, W., (2002), Structural Bearings, Ernst & Sohn, Germany.