콘크리트 충전 박판강관기둥을 위한 볼트이음에 대한 실험연구

Copyright © 2019 by Korean Society of Steel Construction

초록

이 논문에서는 콘크리트 충전 박벽강관기둥을 위한 볼트이음에 대하여 실험연구 결과를 제시하였다. 기둥강관의 접합을 위하여 각 면의 강관벽마다 볼트체결 겹침강판이음을 적용하였고, 강도 및 미끄럼저항 등 접합성능을 향상시키기 위하여 비평명 리브강판을 이음부의 겹침강판으로 사용하였다. 기둥 이음부의 접합강도와 파괴모드를 조사하기 위하여, 접합상세가 다른 5개의 실물크기 기둥실험체에 대하여 실험을 수행하였다. 실험 결과, 볼트접합부는 겸침강판 또는 기둥 강관벽의 순단면파단과 블록전단파단에 의해 파괴되었다. 리브강판은 강판 표면에 돌출되어 형성된 리브가 추가적인 저항을 발휘함에 따라 볼트이음부의 접합강도와 미끄럼저항을 증가시키는데 효과를 보였다. 변형률 계측결과를 토대로 기둥 이음부에서 볼트와 리브강판을 통한 힘전달기구를 조사하였다. 또한 조사된 힘전달기구를 바탕으로 기둥 이음부의 접합강도를 산정하기 위한 소성응력분포법을 제안하였다.

Abstract

In this study, the results of the experimental investigation of the bolted splice for concrete-filled thin-walled tube columns are presented. For the connection of the column tube, the bolted lap plate joint was used at each tube wall and non-planar ribbed plates were used as the lap plate at the joint in order to improve the connection performance such as strength and slip resistance. To investigate the connection strength and failure mode, five full scale column specimens with different lap joint details were tested. The tests showed that the ribbed lap plates were beneficial to increasing the strength and slip resistance of the joint as the ribbed portion provided additional resistance. The failure modes of the joint were net section fracture and block shear rupture of the lap plate or tube wall. The force transfer mechanism at the joint via the bolts and ribbed lap plates was also investigated based on strain measurements. Finally, a plastic stress distribution method to estimate the connection strength of the column splice was proposed.

Keywords:

Bolted splice, Bolted connection, Lap joint, Column splice, Thin-walled tube, Concrete-filled tube column키워드:

볼트이음, 볼트접합, 겹침접합, 기둥이음, 박벽강관, CFT기둥1. 서 론

최근 고강도 강재의 사용이 증가하면서 항복강도는 높이고 두께는 줄인 콘크리트 충전 고강도 박판강관기둥(concrete-filled thin-walled tube column)의 적용이 늘고 있다. 박판강관기둥이란 비조밀 또는 세장단면으로 분류되는 충전형 합성기둥으로서, 보통 10 mm 내외 두께의 강판이 사용된다. 콘크리트가 채워지기 이전의 박판강관은 강성이 작으므로 그 이음부는 시공하중에 의한 변형에 취약하다. 따라서 현장에서 상·하 박판강관을 용접접합 또는 볼트접합으로 온전하게 이음하는 것은 쉽지 않다. 또한 박판강관 내부에는 대부분 강재앵커가 설치되지 않으므로, 콘크리트가 채워진 이후에도 기둥 이음부의 힘전달성능이 저하될 수 있다. 특히 내진지역에서는 기둥 이음부에도 상당한 모멘트강도가 요구되므로, 콘크리트 충전 박판강관기둥의 이음부 설계에 주의해야 한다.[1,2]

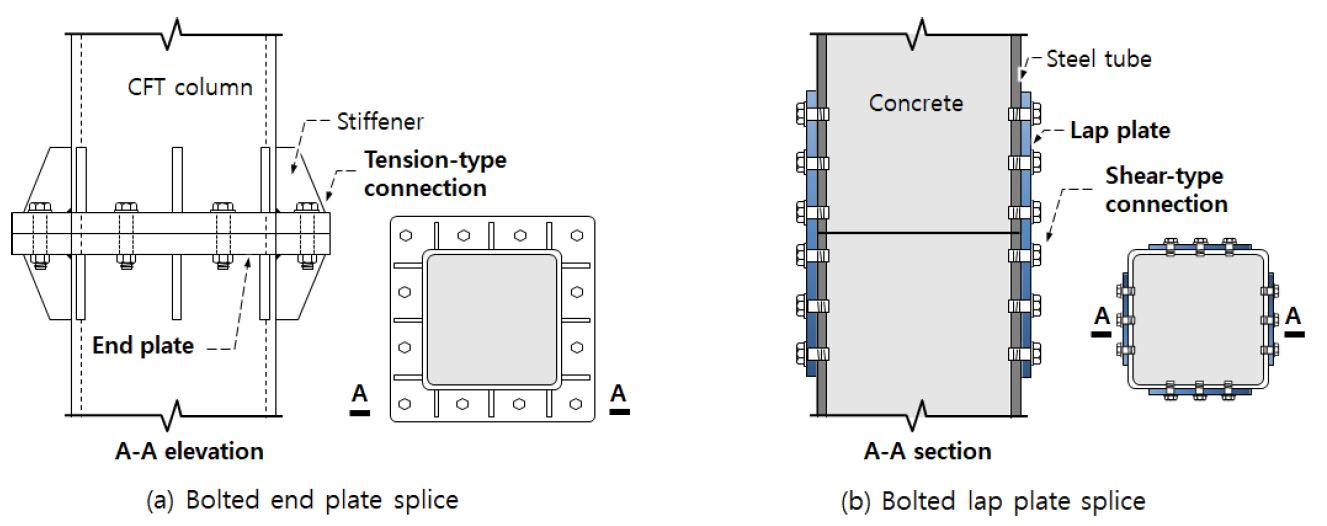

Fig. 1.은 박판강관기둥을 위한 2가지의 볼트이음상세, 즉 단부강판이음(end plate splice) 및 겹침강판이음(lap plate splice or side plate splice)를 보여준다.[3,4] 단부강판이음부의 경우(Fig. 1.(a) 참조), 두꺼운 단부강판을 박판강관의 단부에 용접한 다음 고장력볼트를 사용하여 상·하 단부강판을 접합한다. 모든 볼트가 강관 외부에서 체결되므로, 현장에서 박판강관 이음부를 시공하는 것이 상대적으로 쉽다. 이러한 단부강판이음은 인장접합(tension-type connection)이므로 기둥 이음부에 요구되는 고장력볼트 개수가 최소화된다. 하지만 이러한 단부강판이음은 돌출된 형상으로 인해 현장 또는 실무에서 선호되지 않는다. 마감과의 간섭을 줄이기 위해서, Fig. 1.(b)와 같은 겹침강판이음이 사용될 수 있다. 먼저 겹침강판을 박판강관의 내부 또는 외부에 덧댄 다음 일방향볼트(one-way bolt) 등을 사용하여 겹침강판과 박판강관을 접합한다.[3-5] 겹침강판 볼트이음은 볼트전단 및 강판지압 작용으로 저항하는 전단접합(shear-type connection)이므로, 기본적으로 접합에 필요한 볼트 개수가 증가한다.

이 논문에서는 Fig. 1.(b)와 같이 겹침강판을 이용한 박판강관기둥의 볼트이음 방법에 대하여 연구하였다. 볼트전단 조인트에서 발생하는 편심 효과, 슬립변형, 볼트간 힘의 재분배 등 기본적인 힘전달 거동과 해석/설계 방법은 AISC 설계지침[5]에 상세히 정리되어 있다. 또한 강관 이음을 위한 볼트접합 유형 및 거동은 CIDECT 설계지침[3,4]에 상세히 제시되어 있다. 하지만 콘크리트 충전 박판강관기둥을 위한 겹침강판 볼트이음과 관련해서는 다음 사항에 대한 검토가 추가로 요구된다.

- 1) 표준구멍이 볼트직경보다 크므로, 피접합재에 인장력이 작용할 경우 볼트이음부에서는 슬립이 발생할 수 있다.[5-8] 일반적으로 슬립은 강도 발현을 지연시키고 접합성능을 저하시킨다. 따라서 내진설계를 위해서는 조인트에서 발생하는 슬립은 최소화되어야 한다.

- 2) 슬립을 줄이기 위해서는 조인트에서 겹침강판과 기둥 강관벽의 볼트접합시 전인장(fully-tensioned)조임이 필요하다. 하지만 폐단면인 강관은 접근구멍(access hole)을 별도로 설치하지 않는 한 전인장조임이 어렵다. 시공성 확보를 위해서는 일방향 볼트접합을 사용하면서도 조인트 슬립을 줄일 수 있는 상세 개발이 필요하다.

- 3) 기둥 이음부 시공은 콘크리트를 채우기 이전에 이루어진다. 따라서 박판강관기둥의 이음부는 중력하중, 풍하중 등 시공 중 작용하는 하중에 저항할 수 있어야 한다. 하지만 강관벽의 두께가 얇은 경우 기둥 이음부의 강성은 시공하중에 저항하기에 충분하지 못할 수 있다. 특히 볼트조임을 위해 접근구멍을 뚫을 경우 박판강관 이음부가 더 취약해질 수 있다.

기둥강관 이음부의 시공성 및 구조성능 향상을 위해서는, 별도의 접근구멍이 없이 외부에서 직접 설치할 수 있는 일방향 볼트접합이 유리하다. Barnet et al.[9]은 강관의 인장, 전단, 및 모멘트 접합에 사용할 수 있는 다양한 일방향 볼트에 대하여 조사하였다. 일방향 볼트접합은 강관벽에 나사산이 포함된 구멍을 가공하여 볼트를 직접 체결하는 방법(Flowdrill process)과, 표준볼트 표면을 슬리브로 감싼 블라인드볼트(blind bolts)를 사용하여 접합하는 방법이 있다. Ballerini et al.[10] 및 Banks[11,12]에 의하여 일방향 볼트 전단접합을 사용한 겹침조인트의 거동은 표준볼트 전단접합에서 발생하는 거동과 대체로 유사하다. 주요 파괴모드는 볼트구멍 주변 강관벽 및 볼트 슬리브의 지압파괴이다. 하중이 증가할 경우 헐거워진 구멍에서 볼트 슬립이 증가하는데, 강관벽의 두께가 증가하면 슬립이 감소하며 그 결과 강도도 함께 증가하는 경향을 보인다. Wang et al.[13]은 너트없이 겹침강판에 직접 나사산을 가공하여 조임하는 일방향 볼트 이음부의 거동을 조사하였다. 실험 결과, 일방향 볼트이음부는 너트를 체결한 이음부와 동등한 접합성능을 보였다. 즉, 조인트에는 초기 슬립변형이 발생하였고 이후 지압작용에 의해 힘이 전달되었다. D'Antimo et al.[14]은 실험 및 유한요소해석을 통해 박판강관기둥의 볼트지압에 대한 저항성능을 조사하였다. 조사 결과, 강관벽이 얇을 경우 겹침강판 및 강관벽 사이 접합면에 유격이 발생하여 강관벽의 국부좌굴이 발생하였다. 특히 얇은 강관벽의 국부좌굴은 구멍을 헐겁게 하여 조인트 슬립을 증가시키고 볼트지압저항이 감소시키는 것으로 나타났다.

이 논문에서는 콘크리트 충전 박판강관기둥을 위한 겹침강판 볼트이음부의 거동을 조사하였다. 다양한 이음 상세를 갖는 5개의 기둥 실험체에 대하여 이음부 휨실험을 수행하였다. 실험을 통해 강도, 슬립, 파괴모드 등 볼트이음부의 접합성능을 조사하고, 또한 계측된 변형률 분석을 통해 이음부에서 볼트 및 겹침강판에 의한 힘전달기구를 분석하였다. 이러한 결과를 토대로 기둥 이음부의 접합강도를 산정할 수 있는 평가방법을 제안하였다.

2. 리브강판을 사용한 볼트이음

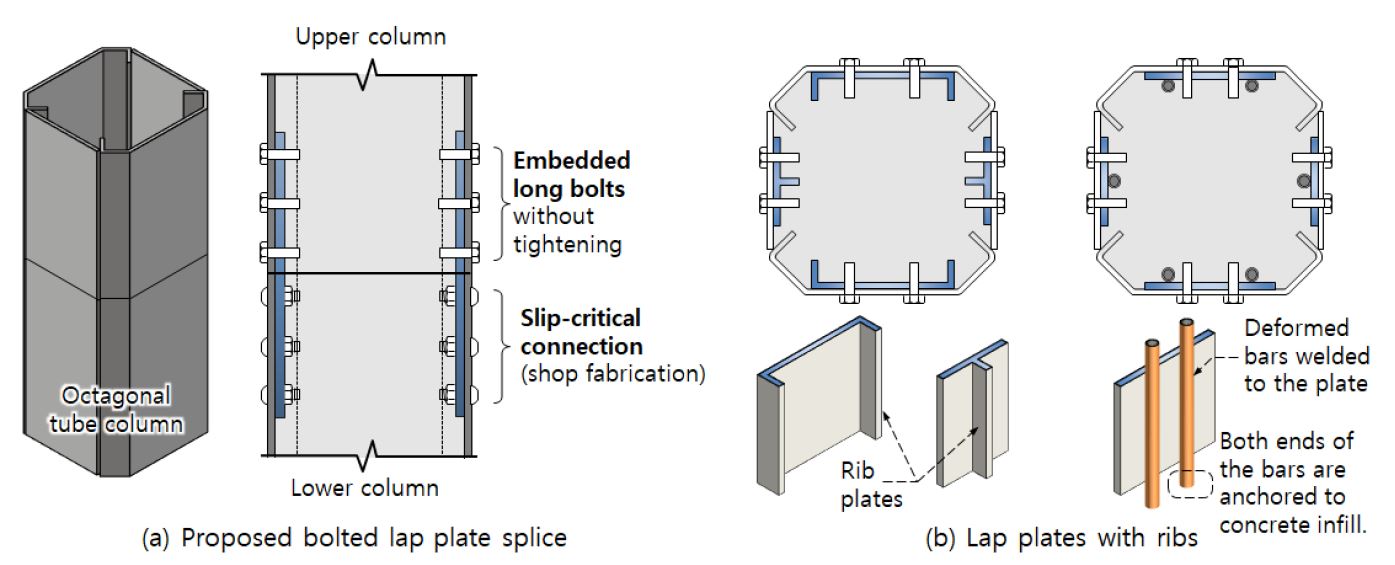

Fig. 2.는 이 연구에서 제안하는 팔각 박판강관기둥(OCFT기둥)[15,16]을 위한 겹침강판 볼트이음 방법을 보여준다. Fig. 2.(b)에서 보는 바와 같이, 강판 또는 철근 리브를 갖는 비평면 겹침강판(이하 ‘리브강판’)을 강관 내부에 설치한다. 리브강판은 현장세우기 과정에서 박판강관 이음부의 강성 및 강도를 증가시키고, 또한 콘크리트가 채워진 후에는 콘크리트와 강관벽 사이 힘전달성능을 향상시킨다. 이음부에서 발생하는 슬립을 줄이기 위하여, 하부 기둥강관과 연결되는 조인트는 마찰접합(slip-critical connection)으로 공장에서 조립하고 상부 기둥강관과 연결되는 조인트는 단순히 볼트구멍에 장볼트(long bolt)를 끼워 넣는 방법(즉, 전단접합)으로 현장에서 조립한다. 너트로 조임하지 않더라도 장볼트는 콘크리트 타설 이후 충전콘크리트에 의해 단단하게 고정된다.

Proposed bolted splice with ribbed lap plates for octagonal concrete-filled thin-walled tube columns

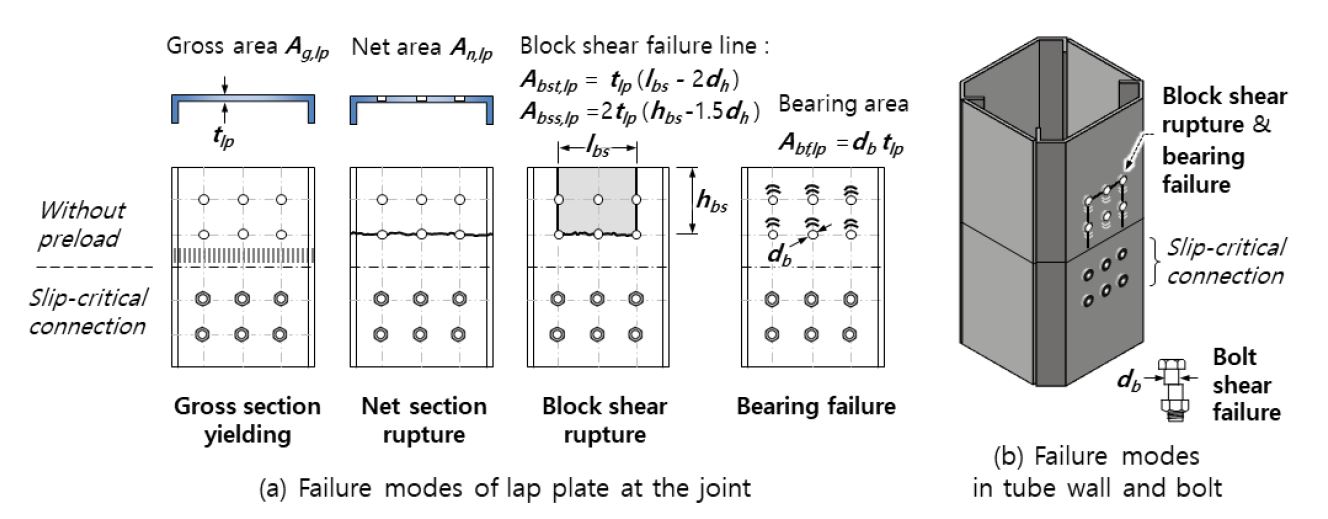

Fig. 2.(a)에서 하부 기둥강관의 조인트는 마찰접합으로 시공되므로 기둥 이음부의 파괴는 전단접합으로 시공되는 상부 기둥강관의 조인트에서 주로 발생한다. Fig. 3.은 볼트접합부에서 7가지 파괴모드를 보여준다.[1,2] 이음부에 인장력이 작용할 경우, 겹침강판(lap plate)에 대해서는 다음 4가지 파괴모드를 고려해야 한다. a) 총단면항복 (Tgy,lp), b) 순단면 파단(Tnf,lp), c) 블록전단파괴(Tbs,lp), 및 d) 연단지압파괴(Tbf,lp). 얇은 두께의 기둥 강관벽(tube wall)에는 다음 2가지 파괴모드가 발생할 수 있다. e) 블록전단파괴(Tbs,tw) 및 f) 연단지압파괴(Tbf,tw). 전단접합에 사용된 고장력볼트에는 g) 전단항복(Tsy,b)이 발생할 수 있다. 강관벽의 각 면에 있는 조인트에서 저항할 수 있는 인장접합강도Tn은 7가지 파괴모드에 의한 강도 중 최솟값으로 결정된다. 즉,

| (1) |

여기서,

| (2) |

| (3) |

| (4) |

| (5) |

| (6) |

| (7) |

| (8) |

Fy 및 Fu = 겹침강판 또는 강관벽의 항복강도 및 극한강도, Fny = 고장력볼트의 전단항복강도, Ag 및 An = 겹침강판의 총단면적 및 순단면적, Abst 및 Abss = 겹침강판 또는 강관벽에서 블록전단파괴면을 따라 산정한 인장파단 및 전단파단에 대한 유효단면적, Abf = 겹침강판 또는 강관벽의 볼트 1개당 지압면적, Ab = 볼트 1개의 단면적, n = 각 조인트에서 전단접합에 사용된 볼트의 개수이다. 아래 첨자 lp 와 tw는 각각 겹침강판과 강관벽을 나타낸다. 볼트 접합부 지압강도 산정시 충분한 연단거리를 갖는 닫힌 경게에 대한 지압강도 상한식(5)을 사용하였다[17]. 식(1)~식(8)에서 강도감소계수는 고려하지 않았다.

Fig. 2.(b)에 나타낸 바와 같이, 리브강판이 겸침이음에 사용되는 경우 식(2)~식(5)에서 접합부 강도 평가를 위한 설계계수(Ag,lp, An,lp, Abst,lp 등) 산정시 리브 부분의 기여를 고려해야 한다. 대표적으로 C단면 리브강판에 대한 설계계수는 Fig. 3.에 예시되어 있다.

3. 실험 계획

3.1 실험체 상세

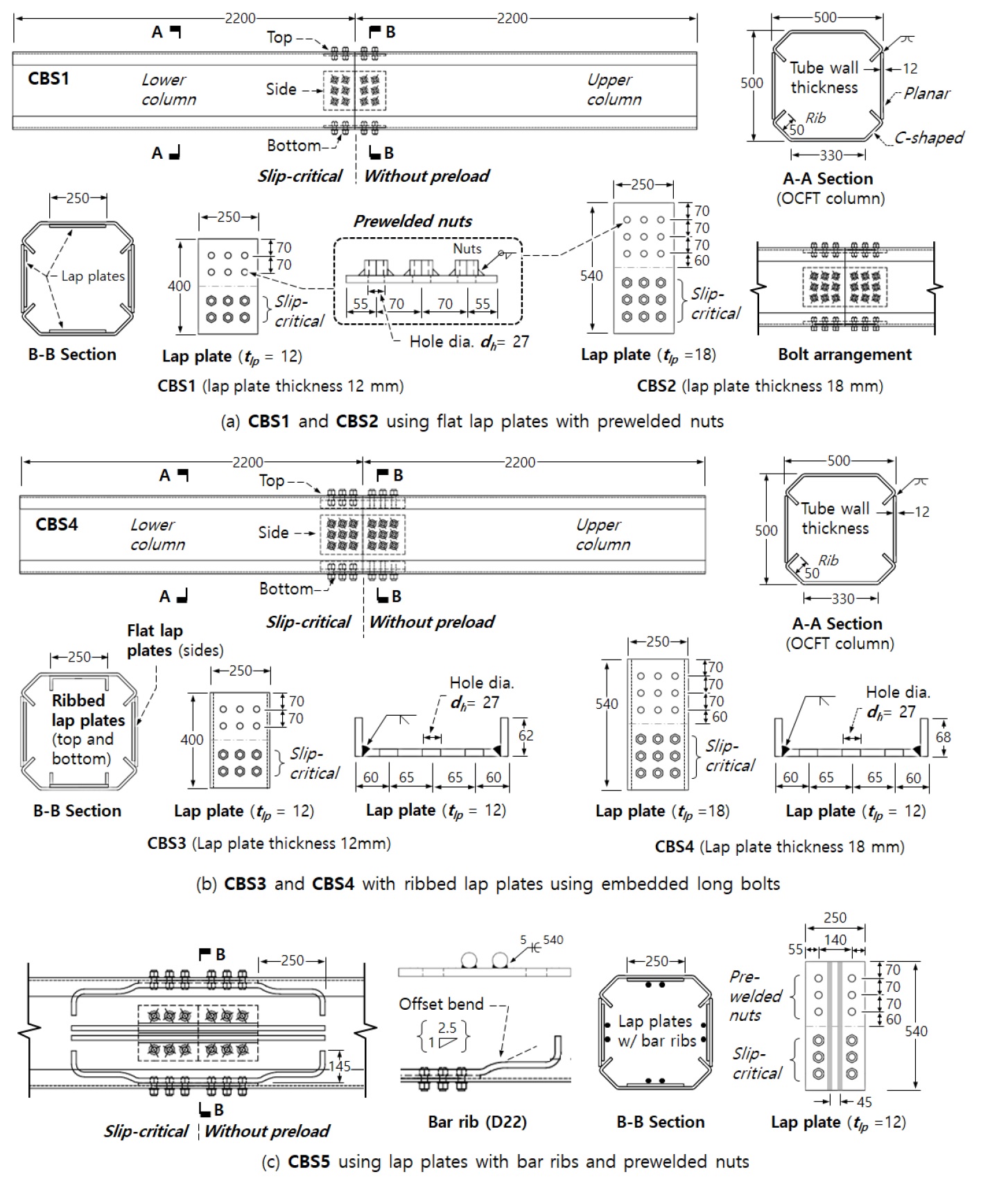

이 연구에서는 서로 다른 이음 상세를 갖는 5개의 OCFT기둥 실험체(CBS1~CBS5)에 대하여 휨실험을 수행하였다. Fig. 4.는 실험체의 치수 및 이음부 접합상세를 보여준다. 기둥의 전체 길이는 4400 mm이고 이음 위치는 경간 중앙이다. 팔각형의 기둥강관은 두께가 12 mm인 C형 강판 2개와 평판 2개를 용접하여 제작하였다. 팔각형 단면 형상은 500 mm x 500 mm 정사각형 단면의 네 모서리를 모따기한 형태로 제작하였다. 강관 단면의 모서리에 있는 리브강판은 부착 증진을 위해 충전 콘크리트 내부로 50 mm 만큼 매입시켰다. 각 면의 강관벽에서 평평한 부분의 수평 폭은 330 mm이다.

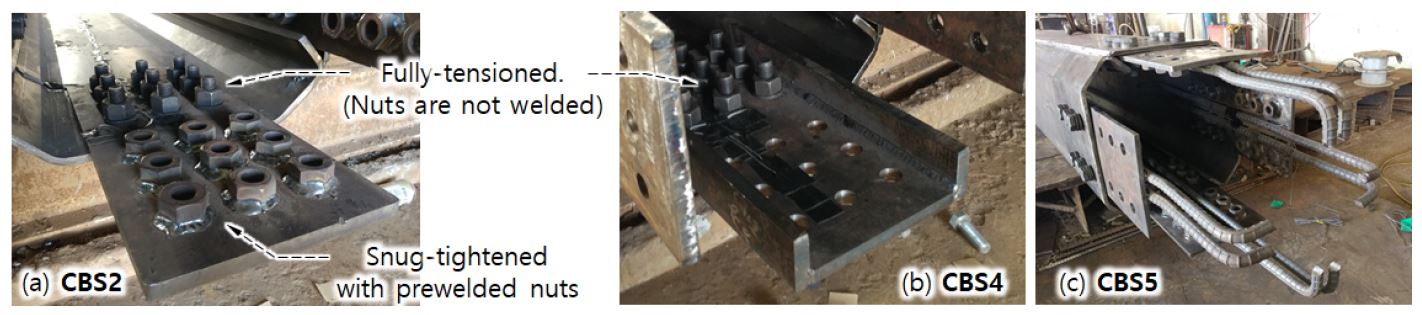

기둥 이음에는 3종류의 겹침강판을 사용하였다. (Table 1 참조) CBS1 및 CBS2의 경우, Fig. 5.(a)에 나타낸 바와 같이 평판형의 겹침강판을 사용하였고 1방향 볼트조임(밀착조임, snug-tight)을 위하여 그 안쪽에 사전용접된 너트를 설치하였다. CBS3 및 CBS4의 경우, Fig. 5.(b)에 나타낸 바와 같이 C형 리브강판을 겹침강판으로 사용하였고 조임용 너트는 사용하지 않았다. CBS5의 경우, Fig. 5.(c)에 나타낸 바와 같이 D22철근 2개를 용접하여 만든 리브강판을 사용하였고 1방향 볼트조임을 위한 너트를 설치하였다. 기둥 이음부에서 발생할 수 있는 다양한 파괴모드를 조사하기 위해, CBS1은 합성기둥 소성휨강도의 약 50%를 저항하도록 접합상세 결정하였다. 나머지 CBS2~CBS5는 겹침강판의 두께 증가, 리브 형성, 철근 용접 등을 통해 이음부 접합강도를 증가시켰다.

CBS1의 경우(Fig. 4.(a) 및 Fig. 5.(a) 참조), 평판형 겹친강판의 크기는 250 mm x 400 mm이고 두께는 12 mm이다. 겹침강판의 두께는 기둥 강관벽의 두께와 동일하였다. 상부 기둥강관의 조인트에는 F10T M24 고장력볼트(db = 24 mm)를 위한 6개의 표준구멍(dh = 27 mm)을 2열로 배치하여 천공한 다음 겹침강판 내측 표면에 1방향 볼트조임을 위한 너트를 용접하였다. 볼트의 간격 및 연단거리(= 70 mm)는 볼트 직경의 2.9배이다. CBS2에서는(Fig. 4(a) 참조), 기둥 이음부의 접합강도를 증가시키기 위하여 겹침강판의 두께와 길이를 각각 18 mm 및 540 mm로 증가시키고, 전단접합에 사용된 M24 볼트개수를 9개로 늘렸다.

CBS3의 경우(Fig. 4.(b) 및 5.(b) 참조), 치수 250 mm x 400 mm 및 두께 12 mm의 C형 리브강판을 겹침강판으로 사용하였다. 다만, 기둥강관 모서리에서 리브강판과의 간섭을 고려하여, C형 리브강판은 윗면 및 아랫면의 강관벽에만 사용하였다. (top and bottom lap plates) 좌·우 측면의 강관벽에는 동일한 두께와 치수의 평판형 겹칭강판을 사용하였다. (side lap plates) 볼트 배열은 CBS1과 동일하지만, 표면에 너트를 설치하지 않았다. 대신 총길이 120 mm인 장볼트(F10T M24) 6개를 조임 없이 끼워 넣는 전단접합 방법으로 상부의 기둥강관과 겹침강판을 접합을 하였다. 겹침강판의 내부 표면으로부터 측정한 볼트의 매입깊이는 96 mm이다. CBS4에서는 리브강판의 두께와 크기를 각각 18 mm 및 250 mm x 540 mm로 증가시키고 볼트의 개수를 9개로 증가시켰다. CBS3과 동일하게 장볼트 전단접합을 CBS4에 사용하였다. 장볼트 전단접합은 폐단면인 강관기둥의 이음부 시공성 개선을 위하여 제안된 상세로서, 실제 현장에 적용하기 위해서는 시공 중 고정을 위한 가용접, 일방향 볼트 등의 시공 방안에 대한 추가적인 검토가 필요하다.

CBS5의 경우(Fig. 4.(c) 및 5.(c) 참조), 2개의 D22 철근(db = 22.2 mm)을 리브로 사용한 두께 12 mm 및 크기 250 mm x 540 mm의 리브강판이 사용되었다. 6개의 고장력볼트(F10T M24)를 리브강판 표면에 사전용접된 너트와 체결하는 방법으로 접합하였고, 이때 철근 리브의 간섭을 고려하여 볼트 배열을 조정하였다. 리브로 사용된 D22 철근을 충전 콘크리트에 정착시키기 위해 그 단부를 90° 갈고리로 만들었다. 리브강판 끝단에서부터 측정한 D22 리브철근의 매입길이는 250 mm(즉, 철근 직경의 11.3배)였고, 1:2.5 경사각을 갖는 오프셋을 두어 강관벽과 철근 사이 콘크리트 충전을 위한 간격을 확보하였다. 리브강판에서 철근은 플레어베벨용접(flare-bevel welding)으로 강판에 접합하였고, 용접 조인트의 크기와 길이는 용접접합강도가 리브철근의 항복강도보다 크도록 충분히 확보하였다.

3.2 재료 강도

기둥강관 및 겹침강판으로 사용된 두께 12 mm 강판의 항복강도와 극한강도는 각각 Fy = 337 MPa 및 Fu = 498 MPa이었다. 겹침강판으로 사용한 두께 18 mm의 강판은 항복강도와 극한강도가 각각 Fy = 325 MPa 및 Fu = 493 MPa이었다. 이러한 강판의 재료강도는 3~5개 시편실험에 대한 평균값이다. 고장력볼트인 F10T M24 볼트의 극한강도는 Fu = 1000 MPa이었다. D22 철근의 항복강도 및 극한강도는 각각 fy = 632 MPa 및 fu = 755 MPa로, 겹침강판보다 높은 강도등급의 철근을 사용하였다. 용접재료의 강도는 FEXX = 560 MPa이었다.

강관 내부를 충전하기 위해 사용한 콘크리트의 압축강도는 fck = 23.0 MPa이었다.

3.3 가력 및 계측 방법

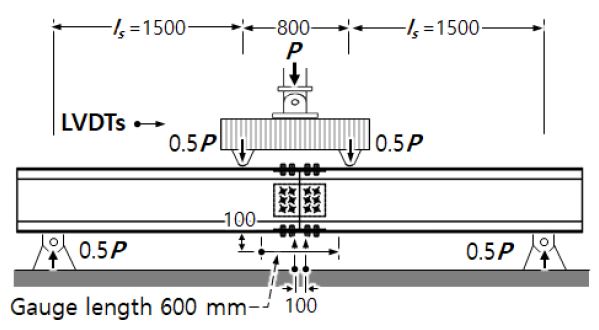

Fig. 6.은 휨실험을 위한 가력 방법을 보여준다. 기둥 휨실험은 2000 KN 용량의 UTM으로 단조가력하여 수행하였다. 기둥 이음부가 위치하는 경간 중앙에서 두 가력지점 사이의 거리는 800 mm이다. 가력지점과 가까운 지점까지의 거리, 즉 전단경간은 ls = 1500 mm 이고, 전단경간을 기둥 단면깊이로 나눈 전단경간비는 ls/h = 3.0이다. 경간 중앙에 발생하는 수직 처짐은 2개의 LVDT를 사용하여 계측하였고, 각각은 기둥강관의 맞댐이음 위치에서 50 mm 거리에 설치하였다. 또한 인장에 저항하는 아랫면 조인트에서는 슬립을 측정하기 위하여 강관벽 표면으로부터 100 mm 아래에 LVDT를 측정길이 600 mm구간에 설치하였다.

4. 실험 결과

4.1 하중-변위 관계 및 파괴모드

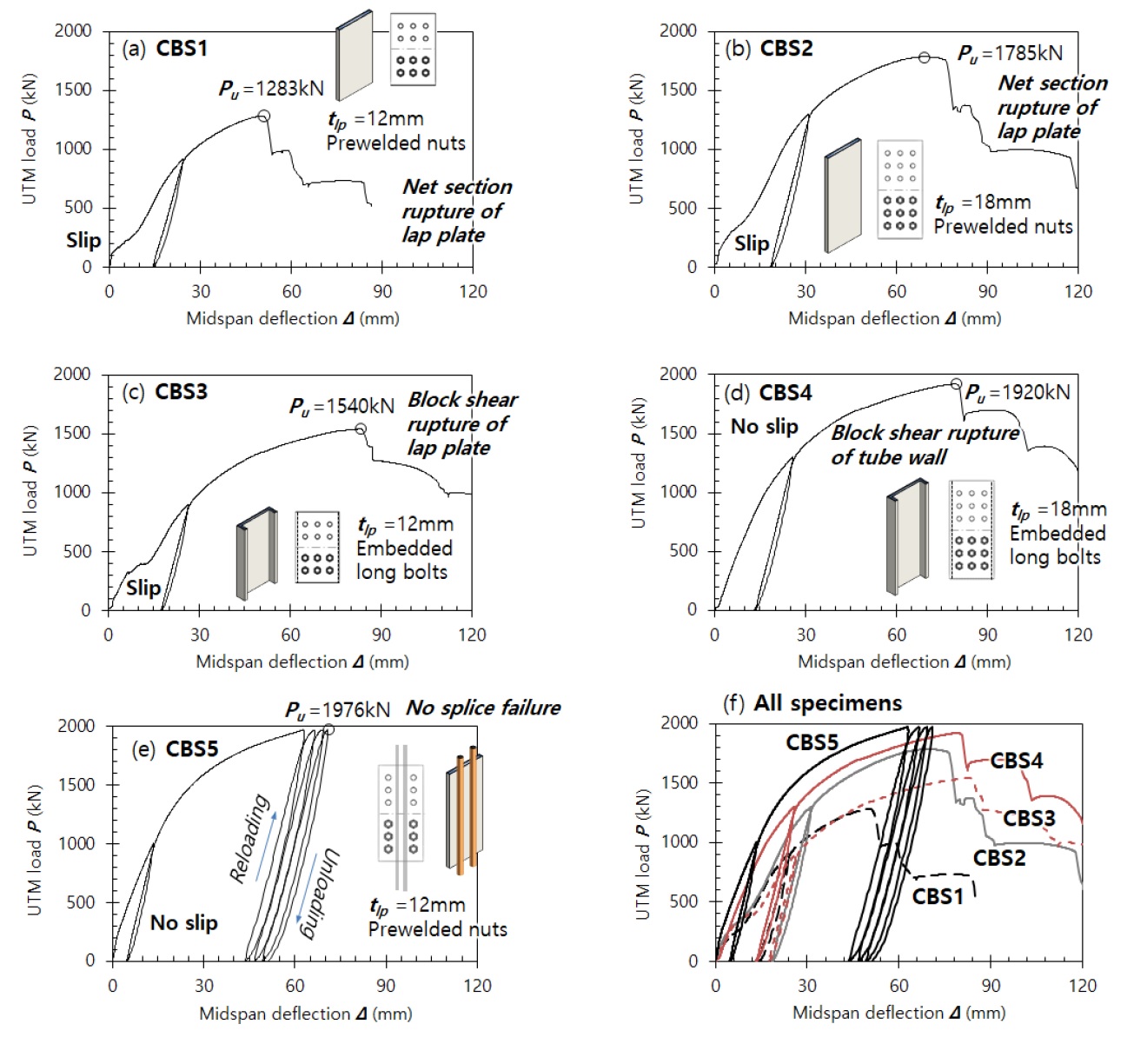

Fig. 7.은 UTM 하중 P와 경간 중앙부의 처짐Δ의 관계를 보여준다. Δ는 경간 중앙에 설치된 2개의 LVDT로부터 계측된 수직처짐의 평균값이다. (Fig. 6. 참조) 최대하중 Pu이 발생한 점은 그림에서 원으로 표시하였다. UTM의 용량제한으로 파괴 이전에 실험을 종료한 CBS5를 제외하고, 나머지 실험체들은 강도가 크게 저하된 이후에 실험을 종료하였다. 각 실험체는 최대강도가 도달하기 이전에 0.5Pu~0.75Pu 수준에서 하중을 한 번 제하한 이후 다시 파괴될 때까지 재가력하였다. Fig. 8.은 인장에 저항하는 아랫면 조인트에서 관찰된 파괴모드를 보여준다.

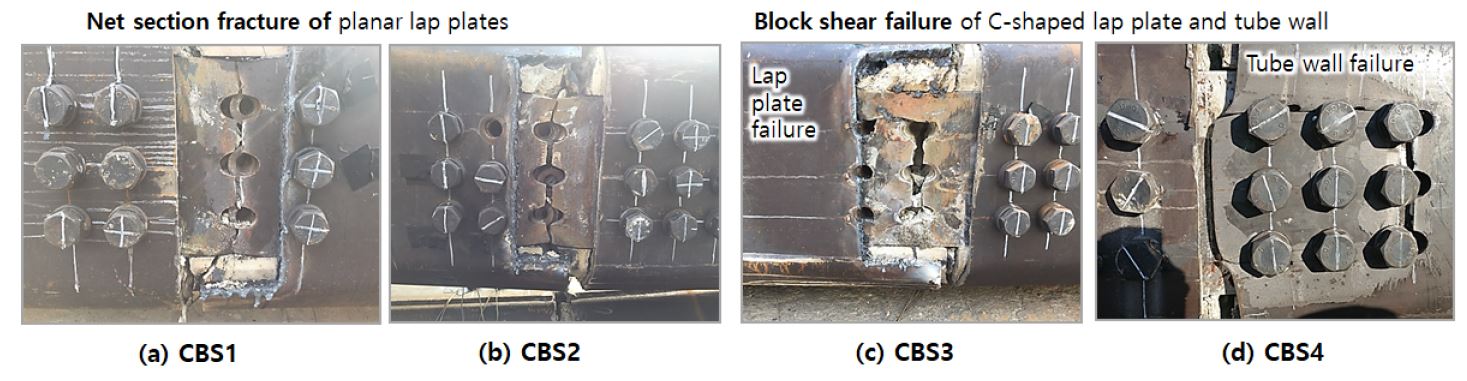

평판형 겹침강판을 사용한 CBS1 및 CBS2에서는(Fig. 7.(a) 및 7.(b) 참조), 볼트 직경(db = 24 mm)보다 큰 구멍 직경(dh = 27 mm)으로 인해 P-Δ곡선에서 슬립이 발생하였다. 사전용접된 너트와의 밀착조임(snug-tight)에 의해 볼트에는 얼마간의 초기장력(preload)이 도입되었으므로, 슬립은 P= 150~200 kN 수준에서 발생하기 시작했다. 슬립 이후 강성이 다시 증가하였고 최대강도에 도달하면서는 다시 강성이 감소하며 항복거동을 보였다. CBS1과 CBS2의 최대하중은 각각 Pu = 1283 및 1785 kN이었다. 두 실험체 모두 평판형 겹침강판의 순단면파단으로 파괴되었다. (Fig. 8.(a) 및 8.(b) 참조)

C형 리브강판을 겹침강판으로 사용한 CBS3과 CBS4의 경우(Fig. 7.(c) 및 7.(d) 참조), 리브 부분이 접합강도에 기여하므로 최대하중이 크게 증가하였다. 전단접합에 사용된 장볼트에 초기장력이 전혀 작용하지 않았음에도 불구하고, CBS3의 슬립은 CBS1에 비하여 약간 더 큰 하중수준인 P= 300 kN에서 발생하였다. 특히 더 두껍고 긴 리브강판을 사용한 CBS4에서는 P-Δ곡선에서 슬립이 발생하지 않았다. CBS3과 CBS4의 최대하중은 각각 Pu = 1540 및 1920 kN이었다. 두 실험체 모두 블록전단파단에 의해 파괴되었다. 다만, 강관벽과 동일한 두께의 리브강판(tlp = 12 mm)을 사용한 CBS3에서는 블록전단파단이 리브강판에서 발생하였고(Fig. 8.(c) 참조), 더 두꺼운 리브강판(tlp = 18 mm)을 사용한 CBS4에서는 블록전단파단이 강관벽에서 발생하였다. (Fig. 8.(d) 참조)

리브철근을 갖는 겹침강판을 사용한 CBS5의 경우(Fig. 7.(e) 참조), 슬립거동이 발생하지 않았고 기둥의 최대하중은 크게 증가하였다. 겹침강판의 두께가 12 mm이었음에도 불구하고, CBS5의 최대하중은 Pu = 1976 kN으로 실험체 중에서 가장 컸다. CBS5는 항복 후 강도저하가 없는 연성거동을 보였고, 결국 Δ = 70 mm에서 UTM 가력용량 제한(= 2000 kN)으로 인해 실험을 종료하였다.

4.2 조인트 슬립

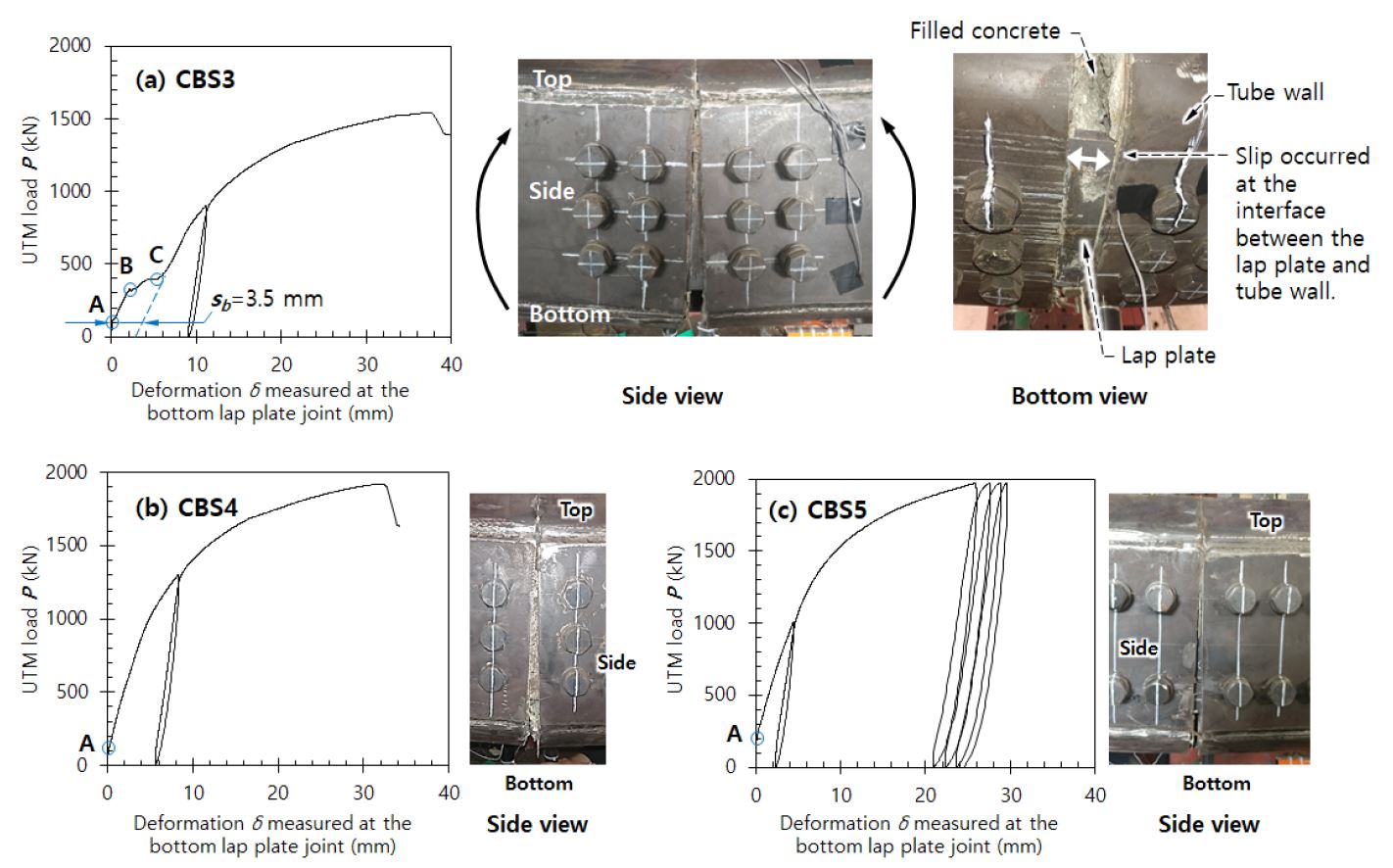

Fig. 9.(a)는 CBS3의 아랫면 조인트에서 계측된 슬립변형δ(측정거리 600 mm)를 보여준다. P-δ관계에서 특이점들을 A~C로 표시하였다. Fig. 9.(a)의 사진에서 볼 수 있듯이, 조인트 슬립은 겹침강판과 강관벽 사이 접촉면에서 발생되었다. 이러한 슬립변형δ는 볼트 미끄럼sb (즉, 표준구멍 공차에 의한 미끄럼) 및 겹침강판의 신장elp (지압변형에 의한 헐거워짐 포함)에 의해 발생되는데, 이들이 슬립변형δ에 기여하는 정도를 다음과 같이 분석하였다.

- 1) CBS3에서 재하 초기에는 조인트에 슬립이 발생하지 않았다. 슬립변형δ는 하중이 P = 100 kN에 도달하여 충전 콘크리트에 휨균열이 발생된 A점 이후 중가하기 시작하였다.

- 2) 하중P가 증가함에 따라 슬립변형δ가 증가하는 AB 구간 및 C 이후 구간에서는, 슬립변형δ는 주로 겹침강판의 신장elp에 의해 기여되었다. 반면 수평으로 미끄러지는 BC 구간에서는 슬립은 주로 표준구멍 공차에 의한 볼트 미끄럼sb에 의해 기여되었다.

- 3) Fig. 9.(a)에서 볼트 미끄럼sb는 BC구간의 순미끄럼변형인 3.5 mm로 계산되는데, 이는 표준공차 3 mm보다 약간 컸다. 하지만 아랫면 조인트의 슬립변형δ가 강관벽으로부터 100 mm 아래에서 계측되었다는 사실을 감안할 때, 조인트에 발생된 실제 볼트미끄럼은 이보다 작았을 것으로 판단된다.

Fig. 9.(b) 및 9.(c)에서 보는 바와 같이, 치수가 큰 리브강판을 사용한 CBS4 및 CBS5에서도 슬립변형δ는 충전 콘크리트에 휨균열이 발생된 이후 A점에서 발생하기 시작하였다. 하지만 이후의 조인트 슬립거동은 CBS3와 달리 하중P가 증가하는 것에 비례하여 슬립변형δ가 증가하였다. 이는 CBS4 및 CBS5에서 계측된 조인트 슬립변형δ가 주로 겹침강판의 신장elp에 의해 기여되었고, 반대로 구멍 공차와 관계된 볼트 미끄럼sb는 거의 발생되지 않았음을 의미한다.

4.3 겹침강판의 변형률

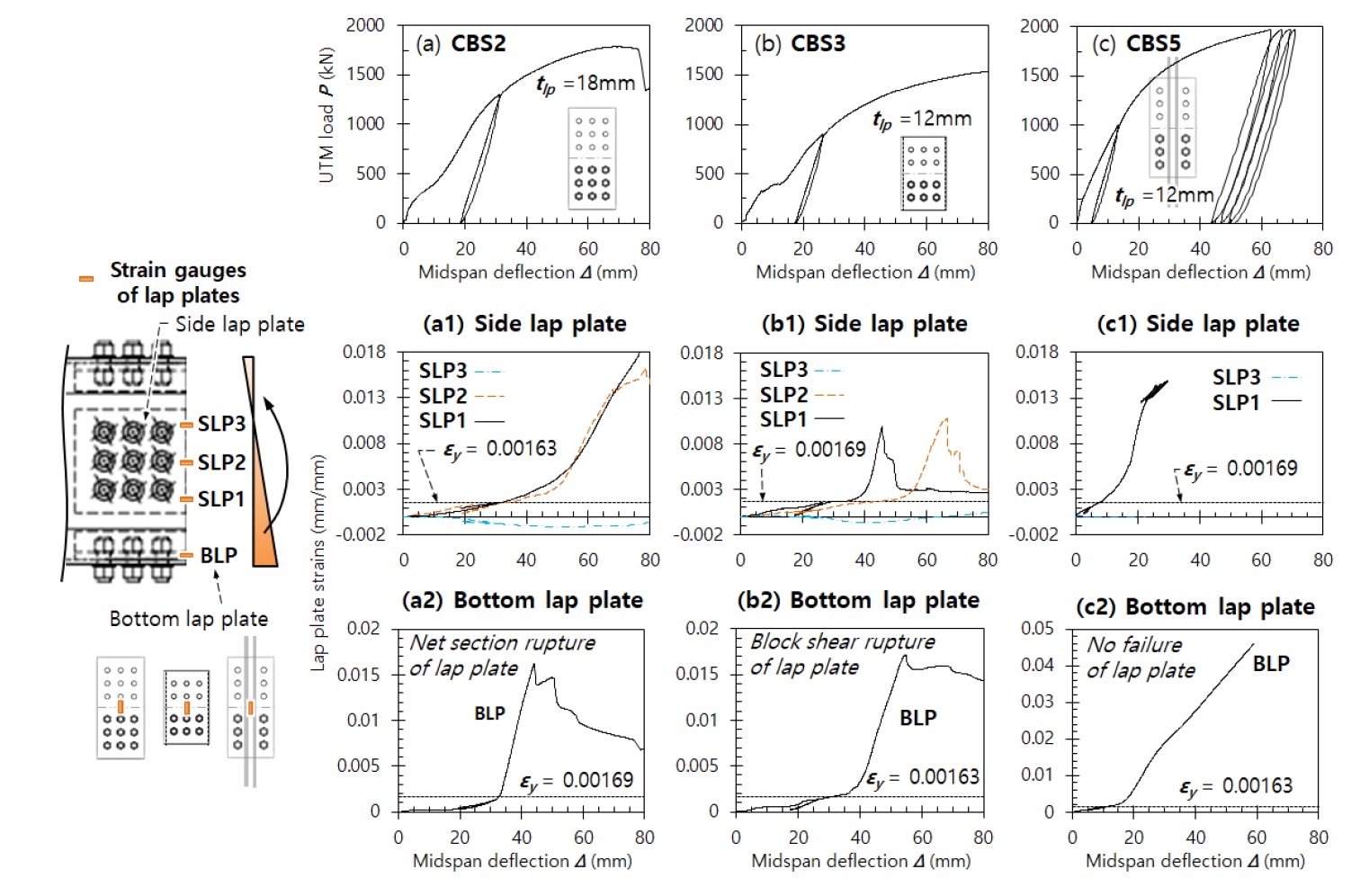

Fig. 10.은 CBS2, CBS3, 및 CBS5에서 중앙 처짐Δ가 증가하면서 변하는 겹침강판의 변형률을 보여준다. BLP 및 SLP1~SLP3은 각각 측면 및 아랫면 조인트에서 기둥 길이방향으로 부착된 변형률 게이지로부터 측정된 변형률이다. 실제 변형률 계측 위치는 Fig. 10.에 나타냈다. 기둥 이음부의 하중에 따른 겹침강판의 변형률 상태를 보다 쉽게 이해할 수 있도록, 하중-처짐(P-Δ)를 동일한 그림에 나타내어 비교하였다. 겹침강판의 변형률 조사 결과는 다음과 같이 요약할 수 있다.

- 1) 아랫면 겹침강판의 변형률 BLP는 휨에 의한 인장상태에 있었다. 반면 측면 겹침강판의 경우, 하부 및 중간 높이에서 측정된 SLP1 및 SLP2는 인장 변형률을, 상부에서 측정된 SLP3는 압축 변형률을 보였다. 이러한 변형률 분포는 이음부에 작용하는 모멘트에 의한 응력 또는 변형률 분포에 부합하였다.

- 2) 겹침강판의 항복변형률(즉, CBS3 및 CBS5의 경우 = 0.00163 mm/mm이고, CBS2의 경우 = 0.00169 mm/m)에 도달하기 이전에는, 모든 실험체에서 겹침강판 변형률은 하중이 증가함에 따라 거의 선형으로 증가하는 경향을 보였다. 하지만 항복변형률을 초과한 이후, 겹침강판의 변형률은 급격히 증가하였다. 이러한 급격한 변형률 증가는 아랫면 겹침강판(BLP)에서 가장 일찍 발생했고 이후 측면 겹침강판(SLP1 및 SLP2)에서 뒤따랐다. 다만, 측면강판의 SLP3의 경우,변형률 계측 위치가 중립축에 가까워 항복변형률에 도달하지 못했다.

- 3) 겹침강판의 항복변형률(즉, CBS3 및 CBS5의 경우 εy = 0.00163 mm/mm이고, CBS2의 경우 εy = 0.00169 mm/m)에 도달하기 이전에는, 모든 실험체에서 겹침강판 변형률은 하중P가 증가함에 따라 거의 선형으로 증가하는 경향을 보였다. 하지만 항복변형률을 초과한 이후, 겹침강판의 변형률은 급격히 증가하였다. 이러한 급격한 변형률 증가는 아랫면 겹침강판(BLP)에서 가장 일찍 발생했고 이후 측면 겹침강판(SLP1 및 SLP2)에서 뒤따랐다. 다만, 측면강판의 SLP3의 경우,변형률 계측 위치가 중립축에 가까워 항복변형률에 도달하지 못했다.

- 4) 아랫면 조인트에서 볼트 미끄럼이 발생한 CBS3의 경우, Δ= 5~15 mm 구간에서 모든 겹침강판 변형률의 발현이 지연되었다. (Fig. 10.(b) 참조) CBS2 및 CBS3에서는 변형률 BLP가 0.0167 ~ 0.017 mm/mm에 도달한 이후 감소하였는데, 이는 볼트 구멍이 지압변형으로 인해 헐거워졌고 결국 구멍 주변에서 겹침강판의 순단면파단이 발생되었기 때문으로 판단된다. (Fig. 10.(a2) 및 10.(b2) 참조) 반면 겹침강판의 파괴가 없었던 CBS5에서는 아랫면 겹침강판의 변형률 BLP가 0.05 mm/mm까지 크게 증가하였다. (Fig. 10.(c2) 참조)

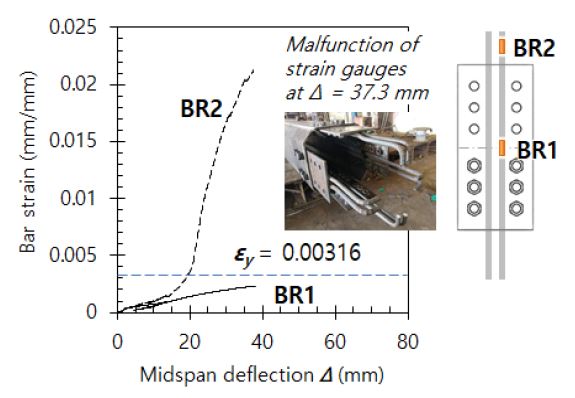

Fig. 11.은 CBS5에서 겹침강판의 리브로 사용된 D22 철근으로부터 계측한 변형률을 보여준다. 리브철근 변형률은 조인트 중앙부(BR1) 및 콘크리트에 매입된 정착 구간(BR2)에서 계측되었다. BR1은 기둥의 중앙 처짐 Δ가 증가함에 따라 은 그에 비례하여 증가하였지만, 항복변형률 εy (= 0.00316 mm/mm)에 도달하지는 못하였다. 이는 철근 리브로 보강된 겹침강판이 탄성상태에 머물렀고, 따라서 겹침강판 접합면에서 슬립변형δ가 크지 않았음을 의미한다. (Fig. 9.(c) 참조) 반면 콘크리트에 매입된 구간에서 계측된 BR2는 항복변형률을 크게 초과하였다. 이는 기둥 이음부에서 겹침강판에 발생된 인장력 중 일부가 충전된 콘크리트로 전달되었고 따라서 리브 철근의 연장 부분이 기둥 이음부에서 균열폭 억제 및 접합강도 증진에 기여하였음을 보여준다.

5. 기둥 이음부의 접합강도

합성강관기둥 이음부에는 각 강관벽마다 겹침강판 조인트가 있으며, 이때 각 조인트의 지배적인 파괴모드 및 접합강도Tn (즉, 조인트 인장강도)은 식(1)~(8)로부터 결정된다. Table 1은 실제 재료강도를 바탕으로 예측한 각 조인트의 파괴모드 및 Tn을 보여준다. 평판형 겹침강판을 사용한 CBS1 및 CBS2는 각각 겹침강판의 순단면파단 및 총단면항복이 지배적인 파괴모드로 예측되었다. 반면 리브강판을 사용한 CBS3 및 CBS4는 강관벽의 블록전단파단이, 그리고 CBS5는 리브강판의 총단면항복이 지배적인 파괴모드로 예측되었다. Table 1에 나타낸 바와 같이, CBS2를 제외한 모든 실험체에서 예측된 조인트 파괴모드는 실험으로부터 확인된 파괴모드와 일치하였다. CBS2의 경우에도, 예측된 파괴모드인 강관벽 총단면항복(Tgy,lp = 1462 kN)과 실제 파괴모드인 리브강판 순단면파단(Tnf,lp = 1500 kN)에 의한 조인트 접합강도가 거의 같았다.

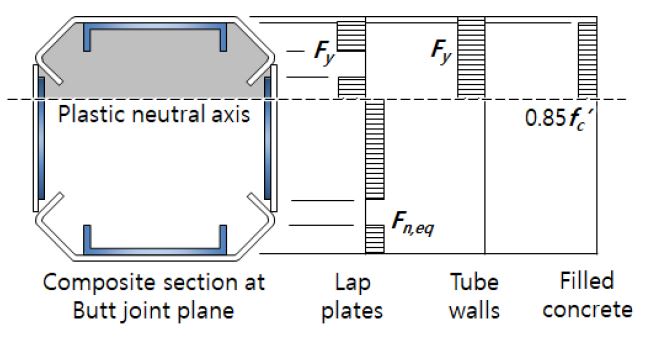

합성강관기둥 이음부를 설계하기 위해서는 이음부에서 전달되는 모멘트 접합강도의 예측이 필요하다. 실험에서는 중앙부의 모멘트강도Mu (= 0.5Pu ls, Fig. 6. 참조)를 이음부의 모멘트 접합강도로 볼 수 있다. 합성강관기둥 이음부의 이론적인 모멘트접합강도Mn은 소성응력분포법을 사용하여 다음과 같이 평가할 수 있다.

Fig. 12.는 이론적인 모멘트 접합강도Mn 산정을 위해 가정한 겹침강판, 강관벽, 충전콘크리트의 소성응력을 보여준다. 이 연구에서는 조인트를 구성하는 각 접합요소의 소성응력을 재료강도 및 예측된 조인트 인장강도Tn (Table 1 참조)에 근거하여 다음과 같이 결정하였다.

- 1) 소성중립축 위쪽에 있는 압축대에서는 겹침강판 및 강관벽의 소성응력으로 각각의 재료항복강도 Fy를 사용한다. 이는 겹침강판과 강관벽의 변형률이 항복변형률을 초과한다는 실험 결과에 근거한 것이다.[15] 충전콘크리트의 소성압축응력은 0.85fck로 가정하였다.[1,2]

- 2) 맞댐 조인트에서 기둥 강관벽은 단순히 접촉상태이므로, 휨에 의한 기둥강관의 인장력은 오직 측면 및 아랫면 겹침강판에 의해서만 전달된다. 따라서 소성중립축 아래 인장대에서는 강관벽의 응력을 고려하지 않았다. 대신 측면 및 아랫면 겹침강판의 소성인장응력은 다음고 같이 균일한 등가응력Fn,eq로 가정하였다.

(9) - 여기서, Tn = 식(1)에 의한 조인트의 인장강도이고 Ag,lp = 겹침강판의 총단면적이다.

- 3) 소성중립축이 측면 겹침강판을 가로질러 위치하는 경우에는 Fig. 12.에 나타낸 바와 같이 측면 겹침강판에는 인장 및 압축의 소성응력이 동시에 발생되는 것으로 간주하였다. 이때 소성인장응력과 소성압축응력은 각각 Fn,eq 및 Fy를 가정하였다.

Table 1은 이론강도Mn을 실험강도 Mu와 비교하여 보여준다. 모든 실험체에서 Mn는 소성응력분포법을 사용하여 계산한 OCFT기둥단면의 소성휨강도Mp (= 1530 kN·m)보다 작았는데, 이는 실험강도Mu가 합성강관기둥의 소성휨강도가 아닌 이음부의 모멘트 접합강도임을 가리킨다. Table 1에서 보는 바와 같이, 모든 실험체에서 Mu/Mn 비율이 1.01~1.13이었으며 이론강도 Mn은 실험강도 Mu와 잘 일치하였다.

6. 결 론

이 연구에서는 비평면 리브강판을 사용한 콘크리트 충전 박판강관기둥의 볼트이음공법을 개발하고, 이음부에 대한 휨실험을 통해 접합성능을 조사하였다. 주요 결과는 다음과 같다.

- 1) C형 리브강판을 겹침강판으로 사용한 기둥 이음부는 평판형 겹침강판을 사용한 기둥 이음부와 비교하여 향상된 접합강도 및 슬립저항을 보였다. 특히, 긴 리브강판을 사용한 CBS4에서는 볼트장력이 없음에도 불구하고 구멍 공차에 의한 초기 볼트 미끄럼이 없었다.

- 2) 평판형 겹침강판을 사용한 기둥 이음부는 겹침강판의 순단면파단에 의해 파괴되었다. 반면 C형 리브강판을 사용한 기둥에서는 겹침강판 또는 강관벽의 블록전단파단이 발생했다. 순단면파단보다는 블록전단파단에 의한 이음부 거동이 보다 연성적으로 나타났다.

- 3) 갈고리 철근을 리브로 사용한 CBS5는 가장 우수한 이음부 접합성능을 보였다. 이는 철근 리브가 저항면적을 증가시켜 겹침강판의 순단면파단을 방지하고, 또한 갈고리 정착을 통해 힘을 내부 콘크리트로 분산시키고 휨균열을 억제하기 때문이다. 그 결과 볼트 미끄럼에 의한 초기슬립이 없었고 접합강도는 가장 컸다.

- 4) 합성박판강관기둥 이음부의 모멘트 접합강도를 평가하기 위해, 이 연구에서는 볼트전단접합부의 인장강도에 근거한 소성응력분포법을 제시하였다. 볼트전단접합부의 파괴모드 및 인장강도는 총단면항복, 순단면파단, 블록전단파단 등 현행 설계기준의 인장재 설계방법으로 평가하였다. 실험과 비교한 결과, 제안된 방법은 기둥 이음부의 모멘트 접합강도 및 파괴모드를 정확하게 예측하였다.

Acknowledgments

이 연구는 한국연구재단 중점연구소지원사업의 연구비 지원(NRF-2018R1A6A1A070258)에 의해 수행되었습니다.

References

-

대한건축학회, (2016), 건축구조기준 및 해설, 기문당.

Architectural Institute of Korea, (2016), Korean Building Code and Commentary, Kimoondang, Korea, (in Korean). - American Institute of Steel Construction, (2016), Specification for Structural Steel Building (ANSI/AISC 360-16), USA.

- Kurobane, Y., Packer, J.A., Wardenier, J., and Yeomans, N., (2004), Design Guide for Structural Hollow Section Column Connections (CIDECT Design Guide 9), Verlag TUV Rheinland, Germany.

- Wardenier, J., Packer, J.A., Zhao, X.-L., and van der Vegte, G.J., (2010), Hollow Sections in Structural Applications, (2nd ed.), Comité International pour le Développement et l´Etude de la Construction Tubulaire, Geneva.

- Kulak, G.L., Fisher, J.W., and Struik, J.H.A., (2001), Guide to Design Criteria for Bolted and Riveted Joints, (2nd ed.), American Institute of Steel Construction, USA.

- Fisher, J.W., (1964), The Analysis of Bolted Plate Splices, Ph.D. Dissertation, Lehigh University, USA.

- Sterling, G.H., and Fisher, J.W., (1966), A440 Steel Joints Connected by A490 Bolts, Journal of the Structural Division, American Institute of Steel Construction, 92(3), p101-118.

- Kulak, G.L., and Fisher, J.W., (1968), A514 Steel Joints Fastened by A490 Bolts, Journal of the Structural Division, ASCE, 94(10), p2303-2323.

-

Barnett, T.C., Tizani, W., and Nethercot, D.A., (2001), The Practice of Blind Bolting Connections to Structural Hollow Sections: A Review, Steel Composite Structure, Techno-Press, 1(1), p1-16.

[https://doi.org/10.1296/scs2001.01.01.01]

- Ballerini, M., Piazza, M., Bozzo, M., and Occhi, F., (1995), Il sistema Flowdrill per la giunzione bullonata di aste tubolari: Parte seconda risultanze sperimentali ed indicazioni progettuali (The Flowdrill System for the Bolted Connection of Steel Hollow Sections, Part 2: Experimental Results and Design Evaluations for Shear Connections), Costruzioni Metalliche, Associazione fra i Costruttori in Acciaio Italiani, 47(5), p25-36, (in Italian).

- Banks, G., (1997a), Hollobolt Joint Shear Tests Project No. S2860, Memo 146/RJ, British Steel PLC, Swinden Technology Centre, UK.

- Banks, G., (1997b), Hollobolt Joint Shear Tests, Memo 129, British Steel PLC, Swinden Technology Centre, UK.

-

Wang, P., Wulan, T., Liu, M., Qu, H., and You, Y., (2019), Shear Behavior of Lap Connection Using One-Side Bolts, Engineering Structures, Elsevier, 186, p64-85.

[https://doi.org/10.1016/j.engstruct.2019.02.012]

-

D’Antimo, M., Demonceau, J.F., Jaspart, J.P., Latour, M., and Rizzano, G., (2017), Experimental and Theoretical Analysis of Shear Bolted Connections for Tubular Structures, Journal of Constructional Steel Research, Steel Construction Institute, 138, p264-282.

[https://doi.org/10.1016/j.jcsr.2017.07.015]

-

임종진, (2018), 박벽강관 CFT기둥, 기둥이음 및 보-기둥 접합부의 구조성능, 박사학위논문, 단국대학교.

Lim, J.J., (2018), Structural Performance of Concrete-filled Thin-Walled Tube Columns, Column Splices, and Beam-to-Column Connections, Ph.D. Dissertation, Dankook University, Korea, (in Korean). -

임종진, 김동관, 이상현, 이창남, 엄태성, (2016), 복합모멘트접합을 갖는 콘크리트 충전 보-기둥 합성접합부의 반복하중 실험, 한국강구조학회논문집, 한국강구조학회, 28(5), p345-354.

Lim, J.J., Kim, D.G., Lee, S.H., Lee, C.N., and Eom, T.S., (2016), Cyclic Loading Tests of Concrete-Filled Composite Beam-Column Connections with Hybrid Moment Connections, Journal of Korean Society of Steel Construction, KSSC, 28(5), p345-354, (in Korean). [ https://doi.org/10.7781/kjoss.2016.28.5.345 ]

-

김대경, 이철호, 진승표, 윤성환, (2017), 단일볼트 지압접합부의 힘-변형관계, 한국강구조학회논문집, 한국강구조학회, 29(5), p341-352.

Kim, D.K., Lee, C.H., Jin, S.P., and Yoon, S.H., (2017), Load-Deformation Relationship of Single Bolted Connections, Journal of Korean Society of Steel Construction, KSSC, 29(5), p341-352, (in Korean). [ https://doi.org/10.7781/kjoss.2017.29.5.341 ]