부식전류를 이용한 대기부식환경 조건별 부식 손상량 추정

Copyright © 2019 by Korean Society of Steel Construction

초록

부식은 강구조물의 유지관리과정에 발생할 수 있는 손상으로 주로 대기에 노출된 환경적인 요인으로 인해 발생한다. 강재로 제작된 구조물의 경우 부식으로 인하여 부재파괴 등의 치명적인 손상을 유발할 수 있으므로 부식량에 대한 예측과 그에 따른 유지관리가 필요하다. 본 연구에서는 강재의 부식량을 예측하기 위하여 대기환경에 따른 3가지 지역에 대하여 부식환경모니터링 센서를 설치하였다. 부식환경모니터링 센서로부터 출력된 부식전류량과 노출실험으로부터 평가된 평균부식두께의 상관관계로부터 강재의 부식속도를 이용한 예측방법을 이용하여 향후 발생할 수 있는 강재의 부식량을 예측하였고 예측한 결과와 실제 실험 결과를 비교·분석하였다.

Abstract

The corrosion which is typical damage in the maintenance of steel structures is mainly caused depending on environmental factors exposed to the atmosphere. It is necessary to predict or estimate the corrosion damage rate and its appropriate maintenance method can be needed because corrosion damage may cause serious structural damage as the failure of structural member in the steel structure. To predict the corrosion damage rate of the structural steel, in this study, atmospheric corrosion monitoring sensors were installed for three exposure test location with different atmospheric environments. The corrosion rate of the structural steel was estimated and compared using the corrosion rate prediction method using the correlation between the corrosion current output from the atmospheric corrosion monitoring sensor and the measured mean corrosion depth.

Keywords:

Corrosion rate, Corrosion current, Mean corrosion depth, Corrosion environment monitoring키워드:

부식량, 부식 전류, 평균부식두께, 부식환경모니터링1. 서 론

강구조물은 산업화 이후 장대교량 및 플랜트 구조물과 같이 대형화가 이루어져 강재의 수요가 증가하고 있으며, 강구조의 특성상 콘크리트에 비해 비교적 고강도 재료이며, 경량화가 가능하여 장대교량 및 대형 건물 등에 쉽게 적용되고 있다. 강구조물은 피로, 외부 충격 등의 역학적인 요인에 의해 구조물의 손상이 발생하여 노후화가 발생할 수 있지만, 강구조물의 수명을 지배하는 대표적인 원인은 부식으로 인한 강재의 단면손상이 주원인으로 발생하고 있다. 이러한 강재의 부식손상은 단면손상으로 인한 구조적 결함이 발생할 수 있으며, 부재의 파단 또는 붕괴 등으로 이어질 수 있는 치명적인 손상이 발생할 수 있다[1]. 강재의 부식 원인은 일반적으로 대기온도, 강우량, 습도, 비래염분 등과 같은 환경적인 요인으로 인해 발생하므로, 이러한 환경적 요인으로부터 강재 노후화로 인한 부식손상 수준을 예측하여 유지관리 시 강재의 부식손상수준에 대한 대비가 필요하다.

강재의 부식량을 평가하기 위한 방법으로는 센서를 이용한 부식량 추정 방법, 녹 두께를 이용한 방법, 부식감소량을 이용한 방법 등이 있다[2], [3], [4]. 센서를 이용한 부식량 추정의 경우 일본 전력중앙연구소 노출 시험장에 부식환경모니터링 센서를 부착하여 부식 거동의 경시변화를 평가한 사례가 있으며 일본에서는 부식환경모니터링 센서의 부식전류를 이용하여 강재의 부식속도 및 부식환경에 대한 평가를 위한 연구가 진행되고 있다[2]. 하지만 부식전류를 통해 환경평가를 주목적으로 사용하며, 부식전류만을 이용하여 강재의 부식량을 추정하는 경우에는 실제 부식량과 추정 부식량의 차이가 크게 나타날 수 있다. 녹 두께를 이용하는 방법은 열화촉진실험을 통해 강재의 부식으로 인한 평균부식두께와 강재의 표면에 생성된 부식생성물의 두께와의 상관관계를 연구하여, 강재 부식 두께와 부식생성물의 두께가 유사하게 거동하는 것을 확인하였다[3]. 부식감소량을 이용한 방법은 부식량 추정에서 주로 사용하는 방법으로 옥외 폭로 시험을 통해 실제 강재의 부식으로 인한 평균부식두께를 측정하여 노출 기간에 따른 강재의 부식량을 지수형태의 함수로 추정하는 방법이다[4]. 이러한 방법을 통해 장기적인 거동을 평가할 수 있지만 초기 부식속도에 의존하게 되므로 장기적인 거동에 대하여 차이에 의해 장기적인 부식량 추정이 다소 상이하게 평가될 수 있다.

본 연구에서는 각각의 지역의 특성으로부터 상대적인 부식환경을 평가하기 위해 해안, 내륙 등의 지역별 부식환경모니터링을 실시하고자 하였으며, 부식환경모니터링 센서를 이용하여 선행연구로 평가된 부식속도 추정식을 강우의 영향을 고려하여 실제 부식량과 비교하여 나타내고자 한다. 선행연구로 평가된 강재의 부식속도 평가방법은 강우의 영향을 고려하지 않고 부식전하량은 어떠한 환경에서든 부식속도와 선형적인 관계를 가진다는 전제 하에 실시하였으나[5], 실제 강재의 부식은 염분에 의한 영향을 제외하면 강우의 영향으로 인해 강재의 부식량이 다소 다르게 평가될 수 있으므로 선행 평가된 부식속도와 본 연구에서 평가하고자 하는 강우의 영향을 고려한 평가방법과 실제 부식량을 비교하여 평가하였다.

2. 대기부식환경 평가

2.1 옥외 폭로 시험

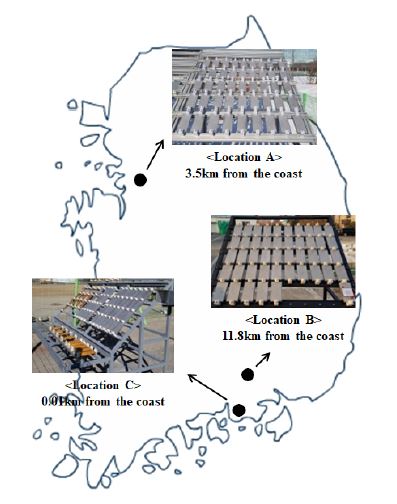

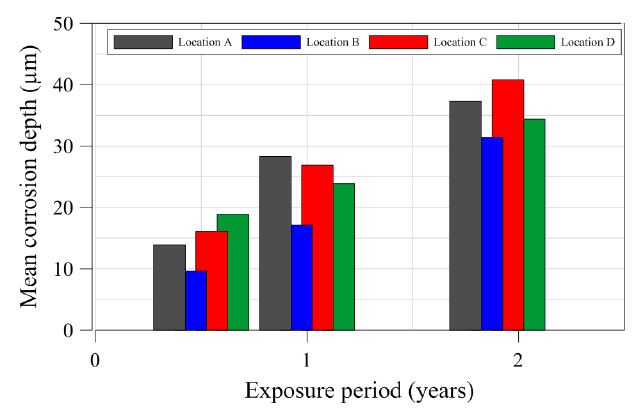

각 지역별로 강재의 평균부식두께와 부식환경모니터링 센서를 통해 부식전류를 측정하기 위하여 KS D 0060[6]에 제시되어 있는 옥외 폭로 시험방법에 따라 Fig. 1.과 같이 A~C 지역을 선정하여 옥외 폭로 시험을 실시하였으며[4], 본 연구에 옥외 폭로 시험결과를 이용하였다. 지역별로 대기노출에 의한 강재의 부식감소량을 평가하기 위하여 길이 150 mm, 폭 70 mm, 두께 12 mm의 강재 시험체와 부식환경모니터링 센서를 설치하여 옥외 폭로 시험을 실시하였다. 일반적으로 사용되는 SM355A 강재를 사용하였으며 시험체의 표면 전체에 균일하게 부식이 발생하도록 SSPC SP 10 표면처리기준에 의해 블라스트처리를 실시하였다[4], [7]. 지역별로 A 지역은 해안가로부터 3.5 km, B 지역은 해안가로부터 11.8 km, C 지역은 해안가로부터 0.01 km 떨어진 위치에 대하여 6개월, 12개월, 23개월 동안 옥외 폭로 시험을 실시하였다[4]. 옥외 폭로 시험의 경우 노출기간에 따라 각각의 시험체간에 발생할 수 있는 오차를 최소화하기 위하여, 동일노출기간에 대하여 3개의 시험체를 통한 중량감소법으로 평균부식두께가 평가되었으며[4], 평가된 평균부식두께를 부식환경모니터링 센서를 통해 출력된 부식전류량과 연계하여 분석하였다.

2.2 부식환경모니터링 센서

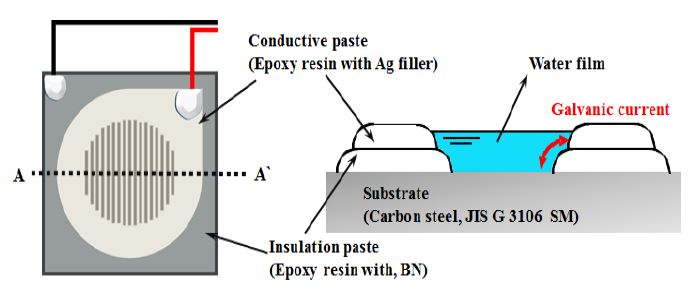

대기부식환경을 통하여 측정한 부식전류량을 통해 대기환경의 부식성을 정량적으로 측정할 수 있는 부식환경모니터링 센서는 국립연구개발법인 재료연구기구 NIMS (National Institute for Materials Science)[8], [9]에서 개발하여 현재 환경평가를 목적으로 주로 사용하고 있다. 부식환경모니터링 센서는 Fig. 2.와 같이 이종 금속간의 갈바닉 전류 발생 특성을 이용하여 철(Fe)과 은(Ag)의 사이에 대기환경으로 인해 표면에 생성된 수막의 갈바닉 전류를 측정한다. 갈바닉 전류는 금속재료의 전위차에 의해 발생하는 전류로 금속 반응성 속도(이온화 경향)에 따른 부식거동으로 발생할 수 있고, 이종 금속간의 반응성에 따라 양극(Anode) 또는 음극(Cathode)으로 전류의 방향이 결정된다.

금속 반응성 속도는 은보다 철의 반응성이 크므로 전자를 방출하는 철은 양극이 되며, 은은 음극으로 작용하게 된다[10], [11]. 이러한 부식환경모니터링 센서는 폭 64 mm, 높이 64 mm, 두께가 0.8 mm로 공용기간 중인 구조물에 부착하여 부식전류량을 측정하여 부식속도를 평가할 수 있다.

2.3 부식환경모니터링 센서를 통한 대기부식환경 평가

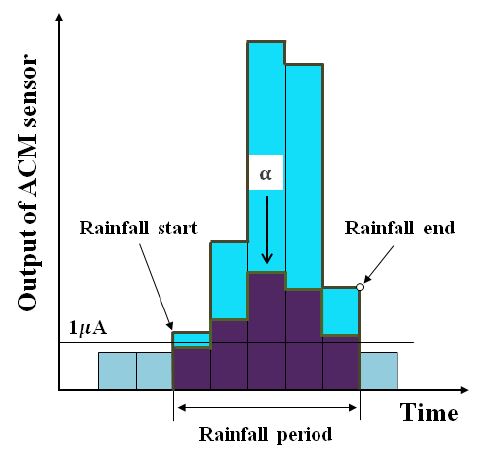

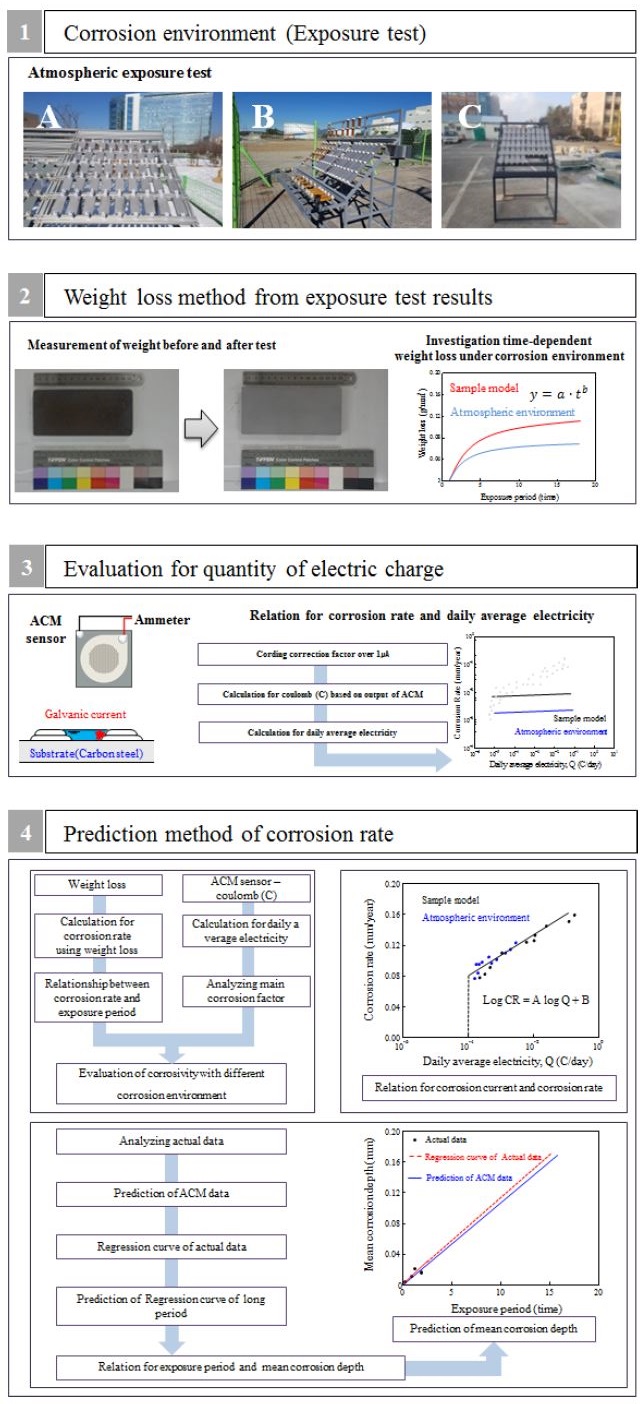

옥외 폭로 시험을 통해 부식환경모니터링 센서로부터 갈바닉 전류의 흐름을 통하여 실제 대기부식환경에서의 강재의 부식속도를 평가할 수 있다. 하지만 강우의 영향으로부터 부식전류량이 과다하게 측정되어 부식속도 예측 결과가 크게 나타날 수 있다[9]. 이러한 결과는 강우의 빈도에 따라 부식속도가 결정되어지므로 강우 시에는 부식전류량에 보정계수를 고려하여 평가되고 있다. 이러한 연구를 바탕으로 본 연구에서는 지역별 부식전류를 측정하여 강우의 영향으로부터 Fig. 3.에 모식화하여 나타낸 것과 같이 보정계수를 적용하였으며, 강우의 영향으로부터 환산계수를 고려한 부식속도 예측을 실시하였다. 이러한 연구과정을 Fig. 4.에 나타내었으며, Fig. 4.에서 표현한 것과 같이 (1)~(4)단계 과정을 통해 대기부식환경 평가로부터 부식속도를 예측할 수 있으며, 단계별 평가과정은 다음과 같다.

- (1) 강재의 부식량 측정을 위한 강재 시험체 및 부식환경모니터링 센서 설치

- (2) 대기노출기간에 따른 강재의 중량감소 확인

- (3) 부식환경모니터링 센서를 이용한 부식전류 분석

- (4) 부식전류와 강재의 부식수준을 통한 강재의 부식속도 평가와 강재의 부식량 예측

3. 옥외 폭로 시험 결과

3.1 부식전류량 측정 결과

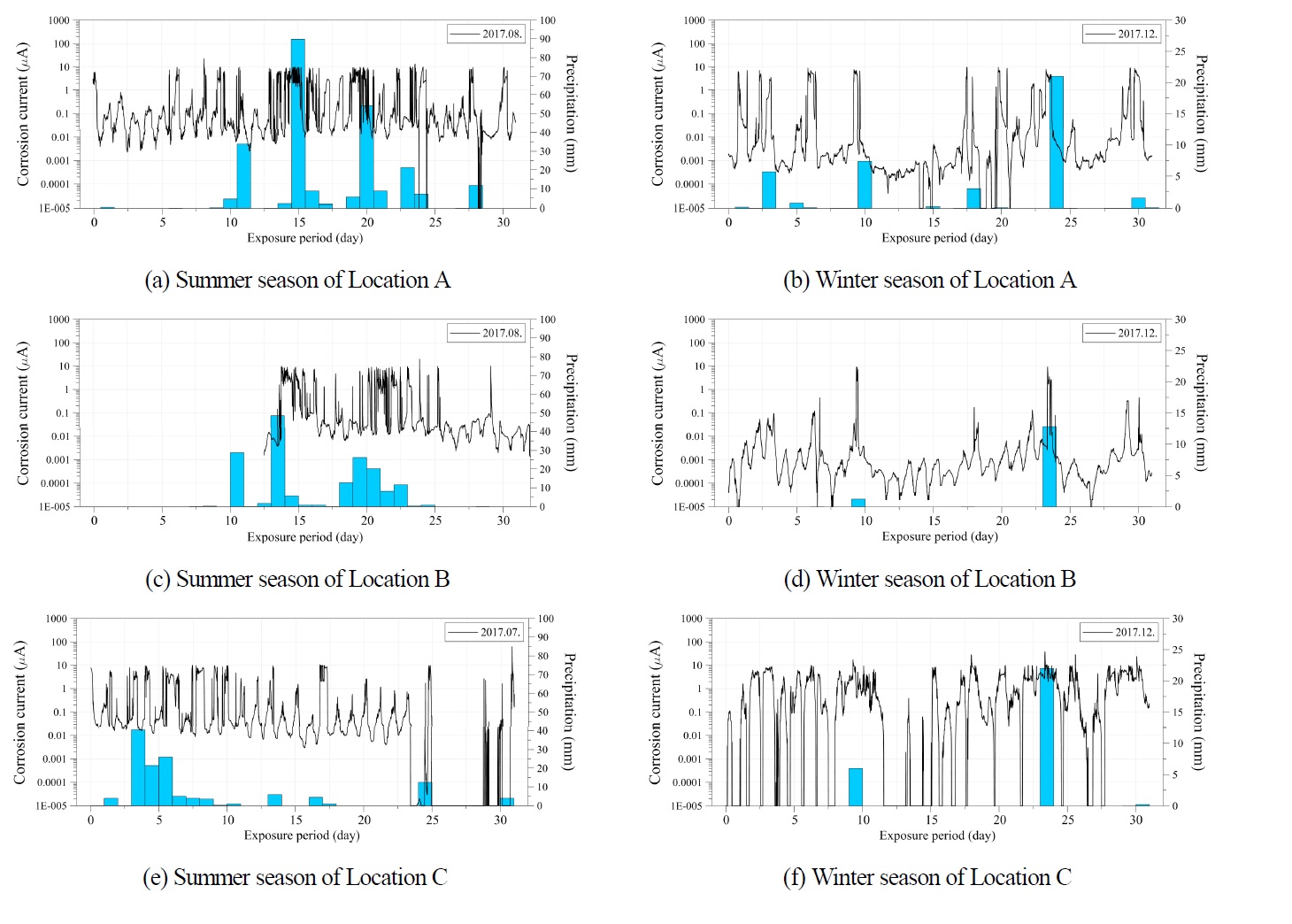

지역별로 노출기간에 따른 부식전류량 측정 결과를 강수량의 관계를 하계와 동계로 나누어 Fig. 5.에 나타내었다. 모든 지역의 노출기간은 2017년 1월부터 12월까지의 1년간의 결과를 바탕으로 하였다. A 지역의 부식전류량 측정값은 하계의 경우 고온다습한 기후로 인해 강우 기간 이외에도 부식전류는 높게 측정되었으며, 동계에는 강우 기간에만 부식전류량이 높게 측정되었다. B 지역은 남부지방의 특성상 비가 많이 내리고 온난하고 비래염분의 영향을 받지 않아 강우 기간을 제외한 경우 부식전류량이 거의 측정되지 않았다. C 지역은 하계와 동계의 부식전류량이 높게 측정되며, 동계의 경우 부식환경모니터링 센서 표면에 미세한 빙정이 발생하여 부식전류가 높게 측정되었을 것으로 판단된다.

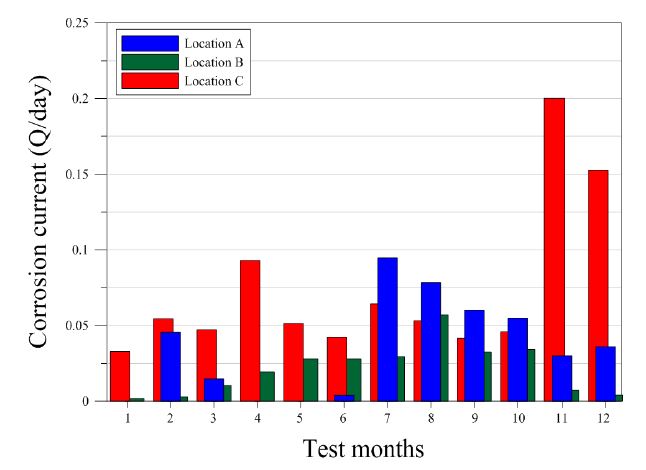

3.2 일평균 전류량 평가결과

부식 전류를 부식환경모니터링 센서로부터 노출기간에 따라 측정하여 일일평균 부식전하량을 산출하여 Fig. 6.에 나타내었다. 일일평균 전하량은 A, B 지역의 경우 하계에 상대적으로 높게 측정되었지만 C 지역의 경우 동계에 일평균 부식전하량이 높게 평가되었다. 상기와 같은 결과는 해안과의 거리가 가까우며, 부식환경모니터링 센서의 표면에 미세한 빙정이 발생하여 부식전류가 강우가 많은 하계보다 동계에 상대적으로 높게 평가되었을 것으로 판단된다. 부식전류량의 결과를 통해 동일한 기간이라도 대기환경에 따라 부식전하량이 다르게 평가되며, 지역별 특성으로 인해 부식전하량이 다소 상이한 결과를 나타낼 수 있다.

4. 강재의 부식 손상량 예측

4.1 부식량 예측방법

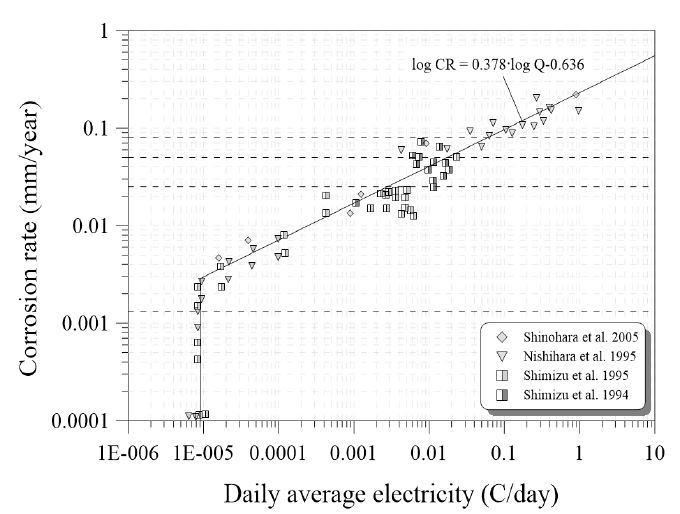

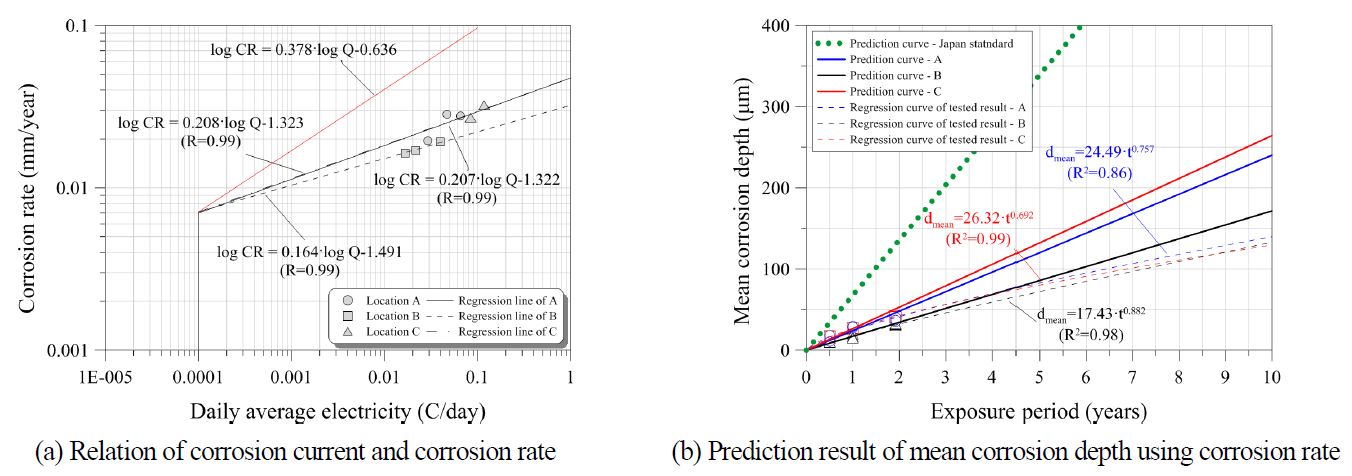

부식환경모니터링 센서로부터 측정된 부식전류량으로 강재의 부식량을 예측하기 위하여 일본재료연구소에서 옥외 폭로 시험을 통하여 제안한 부식속도를 이용한 추정법을 사용하였다. 일본재료연구소에서 제안한 부식속도를 이용한 추정법은 Fig .8.과 같이 각 지역별 일평균 전하량(C/day)과 연간부식속도(mm/year)의 결과를 바탕으로 제안한 평가식을 이용하여 부식량을 추정하는 방법이다[12]. 제안된 일평균 전하량과 연간부식속도의 상관관계를 통하여 도출된 평가식에 각 지역별로 측정한 일평균 전하량을 통하여 연간부식속도를 추정하고 그 결과로부터 강재의 부식량을 예측하였다. 이 추정법은 부식환경모니터링 센서로부터 측정된 부식전류량을 통해 대기부식환경에 따른 부식손상깊이의 한계상태를 확인할 수 있을 것으로 판단된다.

4.2 부식량 예측결과

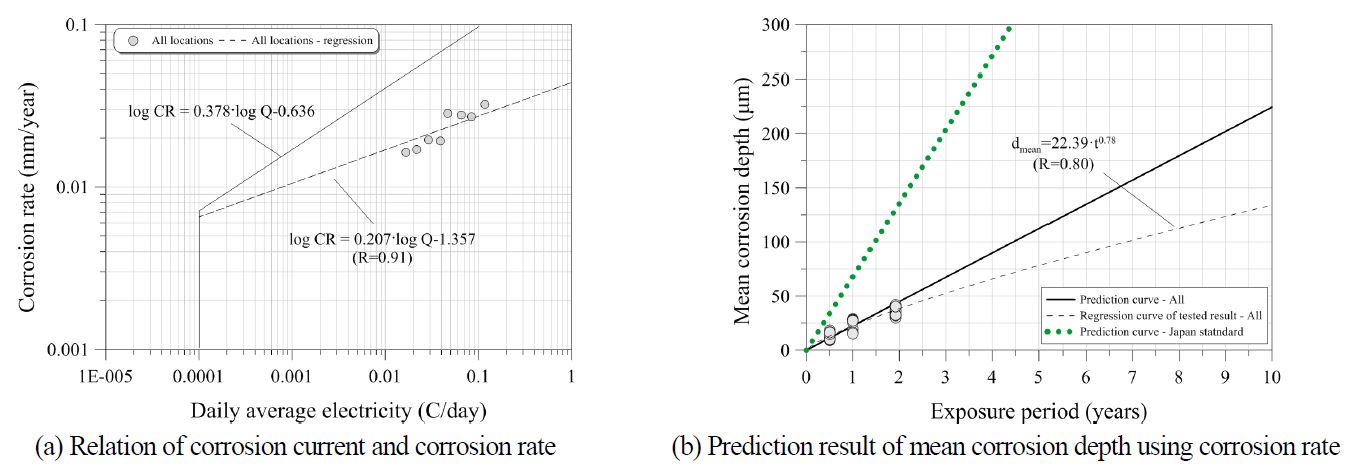

부식량을 예측하기 위하여 사용한 추정법은 노출기간 동안 부식속도(mm/year)가 동일하다는 가정으로 부식량을 추정하였다. 부식환경모니터링 센서를 활용하여 23개월간 부식전류를 측정하였으며 지역별로 측정기간 동안의 부식전하량을 산출하여 부식전하량과 부식속도의 상관관계를 이용하여 도출한 예측식을 Fig. 9.에 나타내었다. 향후 30년간의 부식손상량을 예측하여 Table 1에 나타내었다. 또한 모든 지역의 부식전하량으로 부식속도 예측식을 Fig. 10.과 같이 낼 수 있다. 대기부식환경의 부식속도를 지역의 상대적 대기환경을 고려하지 않은 결과로 향후 30년간의 부식손상량을 예측하여 Table 2에 나타내었다.

부식초기에 예측된 평균부식두께는 실험에 의하여 측정된 평균부식두께와 유사하게 나타났으며 각 지역의 노출된 대기노출환경에 따른 부식량을 예측하였다. A 지역의 부식량을 예측한 결과 30년 후엔 755.77 ㎛까지 부식량이 증가하는 것을 알 수 있다. B 지역은 다른 지역에 비해 해안가로부터 거리가 가장 먼 곳이며 내륙지방이기 때문에 30년의 부식량을 예측한 결과가 507.57 ㎛로 가장 적게 나타났으며 부식량 추정 결과와 실제 옥외 폭로 시험 결과가 가장 유사하게 나타났다. 해안가로부터 거리가 0.01 km로 해안에 거의 근접한 C 지역의 경우 부식량 예측 결과가 844.48 ㎛로 다른 지역에 비해 가장 높은 결과를 나타낸다. 또한 모든 지역을 통합하여 부식량을 예측한 결과 673.73 ㎛로 나타난다.

부식량을 예측한 결과 강재의 대기노출환경에 따라 부식량의 차이가 나타나는 것을 알 수 있었다. 각 지역의 23개월까지의 부식량은 유사하게 나타나지만 향후 30년의 부식량을 예측한 결과 노출기간이 증가할수록 부식량의 차이가 300 ㎛까지 나타나는 것을 확인할 수 있다. 강재의 표면에 부식으로 인해 발생한 부식생성물로 인해 부식속도가 점차 수렴하는 경향을 보이지만 본 연구에서 평가한 부식속도의 경우 수렴하지 않고 선형적인 부식속도를 나타낸다. 따라서 본 결과는 부식수준에 대해 장기적인 내구한계수명으로 평가할 수 있을 것이며, 구조물의 도장 열화 후 강재의 내구한계수명으로 인한 부식수준을 예측할 수 있다.

5. 결론

대기부식환경에 따른 강재의 부식량을 예측하기 위하여 노출환경이 각각 다른 지역을 선정하여 옥외 폭로 시험을 실시하고 부식환경모니터링 센서를 이용하여 부식전류량을 측정하였으며 부식전류량으로부터 산출된 부식속도를 이용하여 부식량을 추정하였다. 아래와 같은 결론을 도출하였다.

- (1) 지역별로 부식전류량을 측정한 결과 각 지역의 기온과 강우의 영향에 따라 상이한 결과를 나타냈으며 강우가 발생하면 실제 부식전류의 전하량이 비해 부식환경모니터링 센서에서 출력되는 부식전류의 전하량이 과대평가될 수 있으므로 강우의 영향에 대한 환산계수 α를 적용한 부식전류량을 이용하여 부식량을 예측하는 것이 필요하다고 판단된다.

- (2) 부식량을 예측하기 위해 노출기간 동안 부식속도가 동일하다는 가정의 선행연구결과와 시간경과에 따라 변화하는 부식속도 및 강우의 영향을 고려하였으며, 예측된 부식량과 실제 부식량을 비교한 결과 본 연구에서 제안한 예측법이 실제 부식량과 유사하게 나타났다.

- (3) 30년 동안의 부식량을 예측한 결과 23개월 이후 노출기간이 증가할수록 대기노출환경의 상대적인 영향에 따라 부식량의 차이가 크게 나타나는 것을 확인할 수 있었다.

본 연구는 옥외 폭로 시험으로 측정된 부식량과 예측한 부식량을 비교하여 부식량 추정법을 검토하였다. 부식속도를 이용한 각 지역별 부식에 의한 부식손상량 추정법은 측정된 부식손상량과 유사하게 나타나지만 단기간의 옥외 폭로 시험결과에 근거하여 평가 및 예측을 실시하였으므로 장기적인 부식 환경 모니터링을 통한 결과와의 정확한 비교가 필요하다. 또한 장기간의 실험을 통한 부식량을 예측방법을 통하여 예측한 부식량과 비교한다면 실제와 유사한 결과를 나타낼 수 있을 것으로 판단되며, 이를 통하여 강재부식속도에 따른 내구한계수명을 평가할 수 있는 방법으로 적용할 수 있을 것으로 판단된다.

Acknowledgments

본 연구는 2017년도 정부(교육부)의 재원으로 한국연구재단의 지원을 받아 수행된 기초연구사업(NRF-2017R1D1A1B03028755)에 의해 수행되었습니다. 이에 감사드립니다.

References

-

김형석, 신창희, 다오두이킨, 정영수, 김인태, (2018), 단부에 국부부식이 발생한 용접 원형 강관의 잔존 압축 강도 평가, 한국강구조학회논문집, 한국강구조학회, 30(3), p145-152.

Kim, H.S., Shin, C.H., Dao, D.K., Jeong, Y.S., and Kim, I.T., (2018), Evaluation on Residual Compressive Strength of Welded Circular Tubular Members with Locally Corroded ends, Journal of Korean Society of Steel Construction, KSSC, 30(3), p145-152, (in Korean). [ https://doi.org/10.7781/kjoss.2018.30.3.145 ]

-

田中弘毅, 重枝秀紀, 赤木雅陽, 臼木理倫, 松村周, (2012), ACMセンサを用いた高圧がいし性能劣化評価に関する一検討, 電気学会研究会資料 TER, 日本エネルギー経済研究所, 62, p39-42.

Tanaka, H., Shigeeda, H., Akagi, M., Usuki, T., and Matsumura, I., (2012), Performance Degradation Assessment Method to the Insulator Using ACM Sensor, The Papers of Technical Meeting on Transportation and Electric Railway, IEE Japan, 62, p39-42, (in Japanese). -

이영빈, 정영수, 성택룡, 안진희, (2018), 부식생성물 두께를 이용한 구조용 강재의 부식량 추정, 한국강구조학회논문집, 한국강구조학회, 30(3), p153-161.

Lee, Y.B., Jeong, Y.-S., Seong, T.R., and Ahn, J.-H., (2018), Estimation of Mean Corrosion Depth of Structural Steel Using Thickness of Corrosion Products, Journal of Korean Society of Steel Construction, KSSC, 30(3), p153-161, (in Korean). [ https://doi.org/10.7781/kjoss.2018.30.3.153 ]

-

전석현, 하민균, 정영수, 안진희, (2019), 대기노출실험을 통한 구조용 강재의 부식열화 평가, 한국강구조학회논문집, 한국강구조학회, 31(4), p245-252.

Jeon, S.H., Ha, M.G., Jeong, Y.S., and Ahn, J.-H., (2019), Evaluation of Corrosion Damage of Structural Steel Depending on Atmospheric Exposure Test, Journal of Korean Society of Steel Construction, KSSC, 31(4), p245-252, (in Korean). [ https://doi.org/10.7781/kjoss.2019.31.4.245 ]

-

貝沼重信, 山本悠哉, 伊藤義浩, 押川渡, (2011), Fe/Ag 対 ACM 型腐食センサーを用いた降雨を受ける無塗装普通鋼板の平均腐食深さの予測方法, 材料と環境, 腐食防食学会, 60(11), p497-503.

Kainuma, S., Yamamoto, Y., Itoh, Y., and Oshikawa, W., (2011), Prediction Method for Mean Corrosion Depth of Uncoated Carbon Steel Plate Subjected to Rainfall Effect Using Fe/Ag Galvanic Couple ACM-Type Corrosion Sensor, Zairyo-to-Kankyo, Japan Society of Corrosion Engineering, 60(11), p497-503, (in Japanese). [ https://doi.org/10.3323/jcorr.60.497 ]

-

국가기술표준원, (2015), 옥외 폭로 시험방법 통칙 (KS D 0060).

Korean Agency for Technology and Standards, (2015), Recommended Practice for Weathering Test (KS D 0060), Korea, (in Korean). - Vincent, L.D., (2001), Surface Preparation Standards, Paper presented at NACE Corrosion Conference 2001, National Association of Corrosion Engineers, USA.

-

元田慎一, 鈴木揚之助, 篠原正, 兒島洋一, 辻川茂男, 押川渡, 糸村昌祐, 福島敏郎, 出雲茂人, (1994), 海洋性大気環境の腐食性評価のためのACM型腐食センサ, 材料と環境, 腐食防食学会, 43(10), p550-556.

Motada, S., Suzuki, Y., Shinohara, T., Kojima, Y., Tsujikwawa, S., Oshikawa, W., Itomura, S., Fukushima, T., and Izumo, S., (1994), ACM (Atmospheric Corrosion Monitor) Type Corrosion Sensor to Evaluate Corrosivity of Marine Atmosphere, Zairyo-to-Kankyo, Japan Society of Corrosion Engineering, 43(10), p550-556, (in Japanese). [ https://doi.org/10.3323/jcorr1991.43.550 ]

-

元田慎一, 鈴木揚之助, 篠原正, 辻川茂男, 押川渡, 糸村昌祐, 福島敏郎, 出雲茂人, (1995), ACM型腐食センサで測定した海洋性大気の腐食環境条件の年変化, 材料と環境, 腐食防食学会, 44(4), p218-225.

Motoda, S., Suzuki, Y., Shinohara, T., Tsujikawa, S., Oshikawa, W., Itomura, S., Fukusima, T., and Izumo, S., (1995), Corrosive Factors of A Marine Atmosphere Analyzed by ACM Sensor for 1 Year, Zairyo-to-Kankyo, Japan Society of Corrosion Engineering, 44(4), p218-215, (in Japanese). [ https://doi.org/10.3323/jcorr1991.44.218 ]

-

篠原正, 元田慎一, 押川渡, (2005), ACMセンサによる環境腐食性評価, 材料と環境, 腐食防食学会, 54(8), p375-382.

Shinohara, T., Motada, S., and Oshikawa, W., (2005), Evaluation of Corrosivity of Atmosphere by ACM Type Corrosion Sensor, Zairyo-to-Kankyo, Japan Society of Corrosion Engineering, 54(8), p375-382, (in Japanese). [ https://doi.org/10.3323/jcorr1991.54.375 ]

-

篠原正, (2014), 大気腐食評価技術に関わる最近の進歩と今後の展望, 材料と環境, 腐食防食学会, 63(4), p116-120.

Shinohara, T., (2014), Present State and Visions of Evaluation Methods for Atmospheric Corrosion, Materials and Environment, Zairyo-to-Kankyo, Japan Society of Corrosion Engineering, 63(4), p116-120, (in Japanese). -

Mizuno, D., Suzuki, S., Fujita, S., and Hara, N., (2014), Corrosion Monitoring and Materials Selection for Automotive Environments by Using Atmospheric Corrosion Monitor (ACM) Sensor, Corrosion Science, Corrosion Science Society, 83, p217-225.

[https://doi.org/10.1016/j.corsci.2014.02.020]