U-튜브 플랜지 H-Beam 강재보 및 합성보 구조의 휨성능 실험

Copyright © 2019 by Korean Society of Steel Construction

초록

본 연구에서는 공업화 강구조물의 장스팬 휨부재에 적용하기 위한 상부 U-튜브 플랜지를 갖는 UH보를 제안하였다. 제안한 UH보의 휨성능을 평가하기 위하여 U-튜브 플랜지의 형상 (내부 절곡형, 외부 절곡형), 콘크리트 합성 여부, 강재앵커 종류 및 배치를 변수로 하여 2점 가력 휨실험을 수행하였고, 비교를 위하여 H형강 보와 노출형 합성보의 휨실험을 수행하였다. 실험결과 UH보는 H형강 및 노출형 합성보와 유사하게 우수한 강도와 변형능력을 보이는 것으로 나타났으며, 냉간성형한 Z-bar를 강재앵커로 사용하는 경우에도 스터드앵커 설치시와 비교하여 휨강도나, 변형능력, 파괴모드에 차이가 없었다. UH보의 휨강도는 건축구조기준 (KBC 2016)에 의해 안전측으로 평가할 수 있으며, 시공하중에 대한 UH 강재보 설계시 폭-두께비 규정을 만족하여야 한다.

Abstract

In this study, UH beam with upper U-tube flange H-section was proposed for application to the long-span flexural members in industrial building structures. To investigate flexural performance of UH beam, two-point load bending tests were performed. Test parameters were shape of U-tube flange (closed or open type), existence of concrete slab, and type of steel anchors and its arrangement. Also, conventional H-section steel or composite beams were tested for comparison. Test results showed that UH beam exhibited similar strength and deformation capabilities to that of H-section beam. Also, there were no differences in flexural strengths or failure modes when using the cold-formed Z-bar as a steel anchors compared to that of stud anchors. Flexural strength of UH beams can be conservatively predicted by using the Korean Building Code (KBC 2016) and width-to-thickness ratio of beam section shall be satisfied when design the UH steel beam under the construction loads.

Keywords:

Industrial Building Structure, U-Tube Flange H-Beam, Composite Beam, Flexural Strength Test, Flexural Capacity Evaluation키워드:

공업화 강구조물, UH보, 합성보, 휨실험, 휨강도 평가1. 서 론

발전소나 공장, 물류, 저장 시설에는 스팬 20m 이상의 대형 압연 H형강이나 용접 제작한 용접 H형강 단면이 많이 사용되고 있다. 일반적인 압연 H형강은 상부와 하부 플랜지 두께가 동일한 대칭단면이므로 특히 바닥판이 없는 장스팬 공장 건축물에 적용할 경우에는 압축플랜지가 횡비틀림좌굴이나 국부좌굴에 취약하므로 단면 효율이 낮아지게 된다. 또한 압연 H형강은 단면의 최대 높이가 900mm로 제한되어 대형 장스팬 구조물에 사용하기에는 많은 제약이 따른다.

기존 압연 H형강의 대안으로 장스팬 공업화 강구조물에 PEB (Pre-Engineered Building, 공업화박판강구조) 공법이 많이 사용되고 있다. 이는 구조 부재를 모듈로 세분화하여 각 부재의 지점에 발생하는 모멘트와 축력의 크기에 따라 부재의 사이즈와 두께를 최적화하여 결정함에 따라 경제적인 설계가 가능한 공법으로 장스팬을 요구하는 공장, 격납고, 창고 및 체육관 등에 많이 적용되는 추세이다[1]. 그러나 이러한 PEB 공법에서 사용하는 변단면 부재는 주로 기둥 부재와 바닥 슬래브가 없는 지붕 구조에 사용되고 있으며, 세장판 부재를 사용하여 국부좌굴에 취약하고 구조물의 부정정도도 낮아 적절한 횡비틀림 변형 및 좌굴을 방지하는 요소가 필수적으로 요구된다. 그러나 경주 ‘M’ 리조트 붕괴사고[2] 및 인천 창고 붕괴사고와 같이 골조의 안정성 확보에 핵심적인 역할을 하는 횡지지 요소에 문제가 발생할 경우 주골조의 연쇄 붕괴로 이어져 큰 인명 피해가 발생할 수 있다. 따라서 충분한 횡지지 성능 및 구조안전성을 확보하며 장스팬 구조에 적용할 수 있는 새로운 형태의 부재 개발이 필요한 실정이다.

Kim et al.[3]은 냉간성형한 일반강도 Z형 측판과 고강도 ㄷ형 하부 강판을 고장력 볼트로 결합하는 춤이 큰 하이브리드 합성보를 제안하였다. 이때, 상대적으로 휨응력을 많이 분담하는 하부 플랜지에 고강도 강을 적용하고 웨브에 일반강재를 적용하여 단면의 효율을 증대시켰으며, 합성보의 춤 600mm와 800mm 실험체에 대해 휨실험을 수행하고 휨강도를 평가하였다. Lee et al.[4]은 반도체 및 디스플레이에 사용되는 보의 춤이 750mm를 초과하는 대형 콘크리트 채움 U형 메가 합성보의 내진성능을 평가하기 위하여 U형 합성보 선행 실험결과 분석 및 유한요소 해석을 통하여 보 춤 1900mm인 대형 U형 합성보 접합부의 합성보통모멘트골조 적용 적합성을 평가하였다.

Kim et al.[5]은 기존 U형 합성보의 콘크리트 슬래브와의 합성효과와 시공시 단면의 횡비틀림 강성을 향상시키기 위하여 U형 강재 단면 상부에 개구부가 있는 A형의 성형강판을 접합한 세미슬림플로어 방식의 AU합성보를 제안하였다. 제안한 AU 합성보의 휨성능을 평가하기 위하여 2점가력 휨실험과 유한요소 해석을 통하여 합성단계에서의 구조거동을 분석하였다.

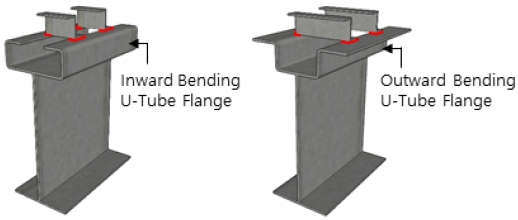

본 연구에서는 공업화 강구조물의 장스팬 휨부재에 적용하는 H형강 단면의 횡비틀림 성능과 약축 휨강성을 향상시키기 위하여 상부 압축 플랜지를 내부 절곡형 또는 외부 절곡형의 U형 튜브 형태로 제작하여 시공하중에 대한 휨성능과 바닥 슬래브 시공성을 향상시킨 U-튜브 플랜지 H-Beam (이하 UH보) 구조를 제안하였다. 제안한 UH보의 구조 성능을 검증하기 위하여 상부 플랜지의 U-튜브 형상, 콘크리트 합성 여부, 강재앵커 형상 및 배치를 변수로 하여 2점 가력 휨실험을 수행하였고, 비교를 위하여 H형강보와 노출형 합성보의 휨실험을 수행하였다. UH합성보의 휨성능을 평가하기 위하여 일반적인 노출형합성보의 휨강도 평가식에 따라 휨내력을 계산하였으며 실험결과와 비교하였다.

2. 휨강도 실험

2.1 UH보 단면 상세

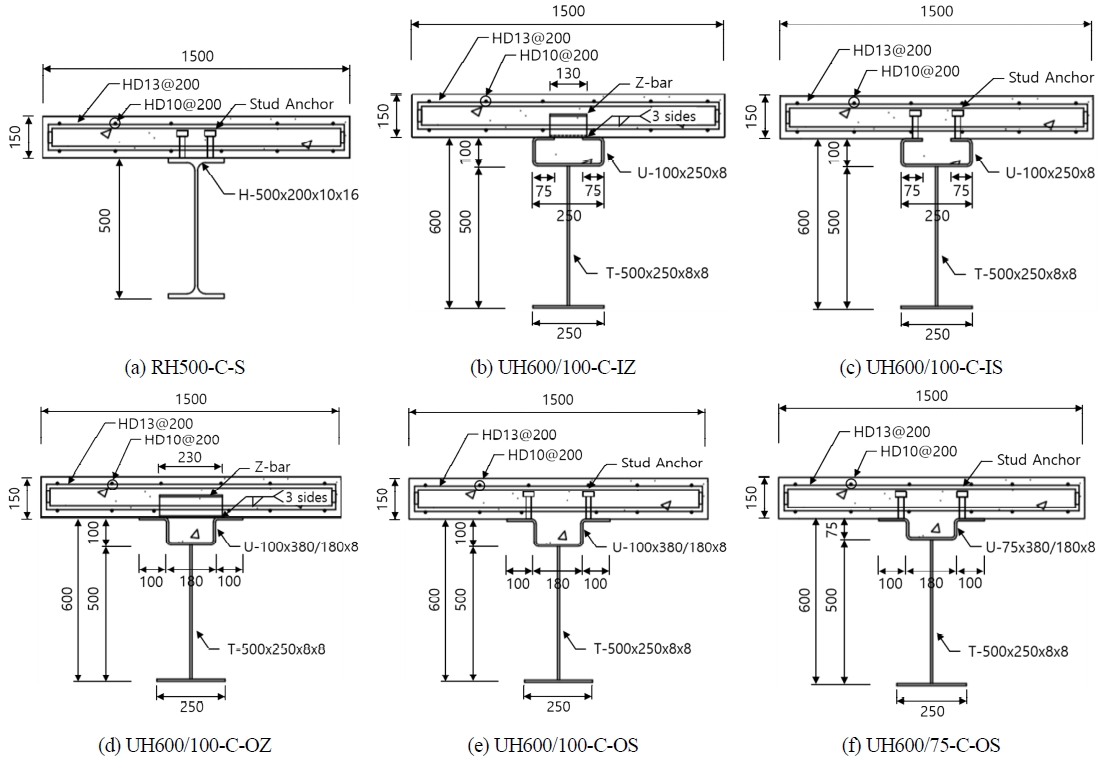

Fig. 1.은 제안한 UH보의 단면 상세를 나타낸다. 일반적인 H형강을 사용한 단면에서 횡좌굴 강도 및 약축 휨 강성을 향상시키기 위하여 H형강의 상부 플랜지를 U형 튜브 형태로 제작하였다. Fig. 2.는 비교용 실험체로 용접H형강과 튜브형태로 제작한 UH보의 단면 상세를 나타낸다. 실험체 상단에 강재 앵커를 설치하였으며, 슬래브 시공시 U형 튜브 내부를 콘크리트로 충전하여 일체화 되게 하였다. UH보의 시공시와 합성단면에서의 휨성능을 평가하기 위하여 UH 강재보와 상부 슬래브가 있는 노출형 합성보 형태의 UH 합성보에 대한 휨실험을 계획하였다.

2.2 실험 계획

Table 1과 같이 휨성능 평가를 위한 실험체는 총 10개로 구성하였다. 주요 실험변수는 상부 플랜지의 U-튜브 단면 형상, 콘크리트 충전 여부, 강재앵커의 종류 및 배치이다.

시공하중에 대한 UH보의 휨성능을 평가하기 위하여 춤 600mm의 UH 강재보 (UH600-I, UH600-O)로 구성하였고, 성능 비교를 위해 UH 강재보와 단면적 (As)이 유사한 H형강 실험체 RH-500×200×10×16 (SM355, As = 11,420 mm2, Ix = 4.78×108 mm4)와 UH 강재보와 동일한 춤과 두께의 비콤팩트 H형강 BH-600×250×8×8 (SM355, As = 8,672 mm2, Ix = 4.83×108 mm4) 실험체를 추가하였다. UH보의 상부 U형 튜브의 형상은 내부 절곡형 단면 (UH600-I)과 외부 절곡형 단면 (UH600-O)에서 각각 U-100×250×75×8 (SM355, As = 10,480 mm2, Ix = 5.26×108 mm4)과 U-100×180×100×8 (SM355, As = 10,448 mm2, Ix = 5.46×108 mm4)를 사용하였으며, 하부 T형 단면은 T-500×250×8×8 (SM355)로 비교를 위한 RH형강의 춤과 동일하다. U형 튜브 상단에는 합성단면과 동일하게 강재앵커 (Z-80×50×6, SM355)를 200mm 간격으로 설치하였다. 모든 실험체에서 가력부와 지점에서의 국부좌굴을 방지하기 위하여 10mm 두께의 스티프너를 웨브의 양면에 필릿용접하였다.

합성단면에 대한 UH 합성보 실험체는 강재보 실험체와 동일하게 상부 U형 단면의 형상에 따라 내부 절곡형 단면 (UH600-C-I)과 외부 절곡형 단면 (UH600-C-O)으로 구분되며, 단면형상도 강재보 실험체와 동일하다. UH600/75–C-OS 실험체의 경우 비교를 위하여 상부 U형 튜브의 웨브길이를 기존 100mm에서 75mm로 줄여서 제작하였다. U형 튜브 상단에는 완전합성거동을 위하여 강재앵커의 종류에 따라 직경 19mm의 스터드앵커 (ϕ19×100)와 냉간성형한 Z-bar (Z-80×50×6, SM355)를 모두 200mm 간격으로 설치하였다. 내부 절곡형 UH 합성보와 외부 절곡형 UH 합성보에서는 각각 길이 130mm와 230mm의 Z-bar 양단을 U형 단면의 상부 플랜지에 3면 모살용접하여 제작하였다 (Fig. 2. 참조). UH 합성보와 비교를 위하여 RH-500×200×10×16 (SM355) 형강을 사용한 노출형 합성보 실험체를 추가하였다. 콘크리트 슬래브는 모든 실험체에서 동일하게 150mm×1500mm 단면을 사용하였고, 길이방향으로 HD10 (SD400) 철근을 상하부에 200mm 간격으로 배근하고, 수직방향으로 HD13 (SD400) 철근을 상하부에 200mm 간격으로 배근하였다. 합성보 실험체에 대한 형상은 Fig. 1.에 나타내었다. 강재보와 동일하게 가력부와 지점에서의 국부좌굴을 방지하기 위하여 10mm 두께의 스티프너를 웨브의 양면에 모살용접하였다.

Table 2는 실험체에 사용된 재료의 소재 인장시험 결과의 평균값을 나타낸다. 실험체에 사용된 강종은 모두 SM355로 KS B 0801에 따라 1A와 5호 시험편으로 각각 3개씩 제작하였다. UH 강재보와 합성보에 사용된 강재의 두께는 8.1 mm이었으며, 비교용 실험체인 RH500-S와 RH500-C-S에 사용된 H형강 웨브의 두께는 10.1 mm, 플랜지는 두께 15.3 mm로 공칭 두께보다 큰 값을 나타냈다. UH 합성보에 사용된 콘크리트는 설계기준강도(fck)는 24MPa로 KS F 2405에 따라 시험된 공시체 3개의 평균 압축강도는 28.0 MPa 이었으며, 평균 탄성계수는 19,873 MPa로 나타났다.

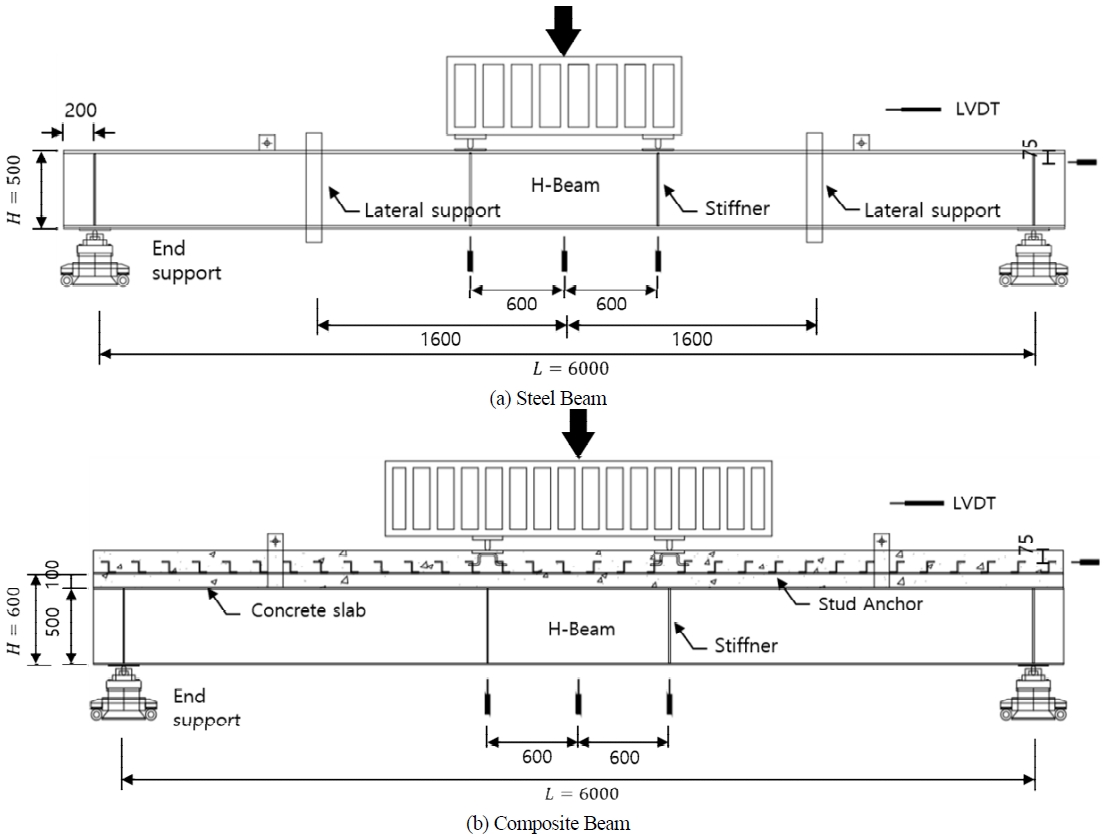

Fig. 3.은 실험체의 셋업 및 계측기 설치 위치를 보여준다. 실험은 포스코 강구조실험동에서 10,000kN의 UTM을 사용하여 수행하였다. 하중하력은 변위제어방식을 적용하여 0.05mm/s의 속도로 단조가력하였으며, 실험체 총 길이는 6.4m로 단순지지된 양단부 지점간의 거리는 6m 이다. 강재보의 경우 중앙부에서 양측에서 1600mm 간격으로 횡좌굴방지를 위한 횡지지 프레임을 설치하였다. 실험체의 중앙부에 가력보를 두어 실험체를 재하하였으며, 강재보에서는 가력부의 간격을 1,250mm로, 합성보에서는 1,200 mm 로 설정하여 실험체 길이(L)의 2/5점과 3/5점에서 2점 가력하여 중앙부의 순수 휨모멘트 구간을 중심으로 관측하였다. 양측 가력점 하부와 실험체 중앙부에 수직 변위계를 설치하여 하중가력에 따른 실험체의 처짐량과 전체적인 거동을 계측하였으며, 실험체 단부에 수평 변위계를 설치하여 콘크리트와 강재의 슬립량을 계측하였다. 콘크리트의 압괴, 하부 플랜지의 인장, 웨브의 좌굴 등의 국부적인 변형을 분석하기 위하여 변형률 게이지를 부착하였다.

3. 실험 결과

3.1 하중-변위 관계

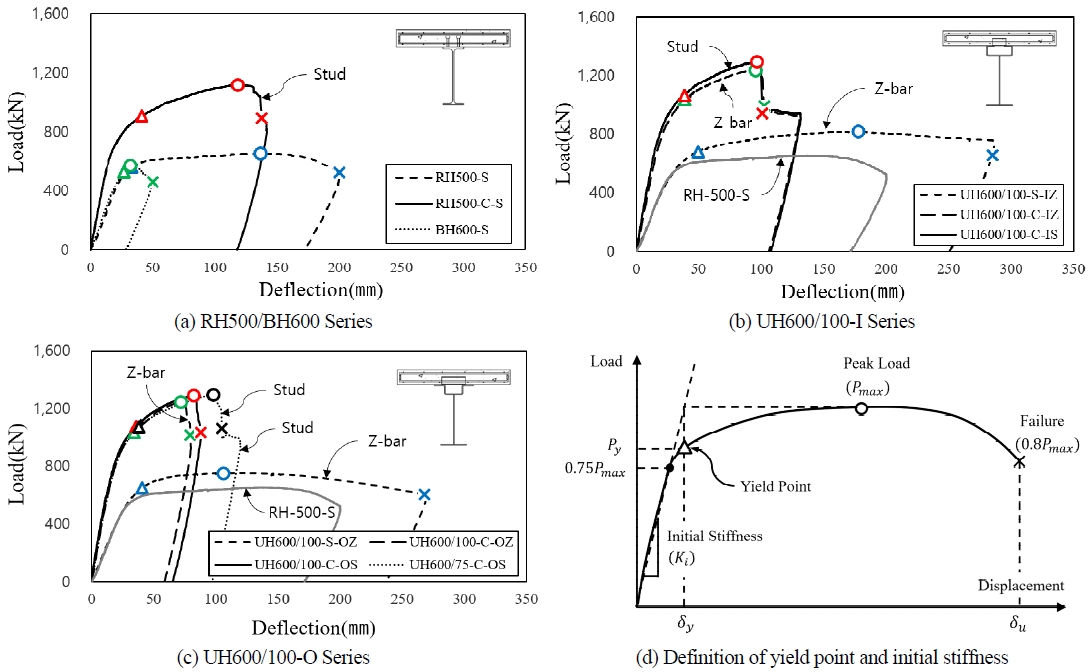

U-튜브플랜지 H-Beam의 휨성능을 평가하기 위하여 상부플랜지가 튜브형태인 UH보와 UH 합성보의 실험결과를 비교하였으며, 휨실험 결과의 상대적 비교를 위하여 RH 형강, BH 형강, 또한 노출형 합성보 휨실험 결과와 비교하였다.

각 실험체의 하중-변위 관계는 Fig. 4.에 나타내었으며, 실험체별 요약 결과는 Table 3에 정리하였다. Table 3에서는 실험체의 초기강성(Ki), 항복강도(Py), 최대하중(Pmax), 항복강도에 대한 최대하중의 비(Pmax/Py), 항복변위(δy), 최대변위(δu), 항복변위에 대한 최대변위의 비(δu/δy)를 나타내었다. 실험체의 항복점은 Fig. 4.(d)와 같이 하중 – 변위 곡선에서 원점과 최대하중의 75%에 해당하는 점을 연결한 직선과 최대하중에서의 수평선이 만나는 점에서의 수직선이 실험체 모멘트 – 곡률 곡선과 만나는 점으로 정의하였고, 항복점에서의 하중과 변위를 각각 항복하중(Py)과 항복변위(δy)로 정의하였다. 실험체의 초기강성(Ki)은 원점과 최대하중의 75%에 해당하는 점을 연결한 직선의 기울기로 산정하였다. 모든 실험체에서 가력 초기에는 선형적인 거동을 보였으며 강재보 실험체의 초기강성은 16.2 ~ 21.4 kN/mm, 합성보의 초기강성은 26.0 ~ 35.5 kN/mm을 나타냈다.

시공하중에 대한 UH보의 휨성능을 평가하기 위해 수행한 UH 강재보의 실험결과 최대강도에 도달한 이후에도 연성적으로 거동하는 것을 확인하였으며, 단면 형상에 상관없이 UH보가 일반적인 H형강 보 대비 우수한 강도와 변형능력을 보이는 것으로 나타났다. 내부 절곡형 UH보 (UH600/100- S-IZ)와 외부 절곡형 UH보 (UH600/100-S-OZ)의 항복강도는 각각 679.3 kN과 650.9 kN 이었으며, 최대강도는 각각 818.0 kN과 753.9 kN으로 나타나 내부 절곡형 UH보의 휨성능이 외부 절곡형 UH보 대비 우수한 것으로 나타났다. 또한 항복강도에 대한 최대강도의 비 (Pmax/Py)도 1.15 ~ 1.20으로 나타나 일반적인 RH형강 (RH500-S)과 유사한 값을 보였으며, 항복변위에 대한 최대변위의 비 (δu/δy)도 5.8과 6.6으로 나타나 RH 형강 (= 6.1)과 유사한 값을 보였다. UH보와 동일한 두께의 강재를 사용한 용접 H형강 BH600-S 실험체의 경우 비콤팩트 플랜지 단면을 사용하였기 때문에 항복강도에 도달한 이후에 바로 하중이 저하되어 항복강도에 대한 최대강도의 비 (Pmax/Py)는 1.08로 나타났으며, 항복변위에 대한 최대변위의 비 (δu/δy)도 1.9로 가장 낮은 변위연성도 값을 보였다.

동일한 UH보 단면에 두께 150 mm, 폭 1,500 mm의 슬래브를 사용한 UH 합성보 실험체의 경우 전반적으로 최대 강도는 UH 강재보 대비 1.5 ~ 1.7배 증가하였으며, 변위연성도 (δu/δy) 값은 35 ~ 59 %로 감소하였다. UH 강재보 실험체의 경우 최대강도 도달 이후 파괴시까지 연성적으로 거동하였지만, UH 합성보의 경우 최대강도 도달 이후에 슬래브에 압괴가 발생하면서 강도가 급격히 저하되었다. 항복강도에 대한 최대강도의 비 (Pmax/Py)는 1.19 ~ 1.21 로 노출형 합성보 (RH500-C-S)와 유사한 값을 보였다.

내부 절곡형 UH 합성보 (Fig. 4.(b))의 경우 강재앵커의 종류와 상관없이 유사한 항복강도 및 최대강도를 나타냈으며, 외부 절곡형 UH 합성보 (Fig. 4.(c))의 경우에도 강재앵커의 종류에 상관없이 유사한 강도값을 나타냈다. 그러나 파괴시 최대변위 및 변위연성도 값은 내부 절곡형 UH 합성보에서 약간 큰 값을 나타내었다. 상부 U-튜브 플랜지의 춤이 75mm로 감소한 UH600/75-C-OS 실험체의 경우 춤이 100mm인 UH600/100-C-OS 실험체와 비교하여 항복강도 및 휨강도는 유사한 값을 나타내었으며 최대강도시 변위는 증가하는 경향을 나타내었다. 이는 U-튜브 플랜지가 합성단면의 중립축 근처에 위치하므로 상대적으로 휨강도에 대한 기여가 크지 않음을 나타낸다. UH 합성보에서 항복강도에 대한 최대강도의 비 (Pmax/Py)는 상부 U-튜브 플랜지 형상에 상관없이 모두 1.2로 유사한 값을 나타내었다.

일반적인 노출형 합성보 실험체인 RH500-C-S는 강재보 실험체 RH500-S와 비교하여 휨강도는 1.7배 증가하여 UH 합성보 (1.5 ~ 1.7)와 큰 차이는 없었으며, 파괴시 최대변위는 141.2 mm로 UH 합성보 (δu = 87.9 ~ 131.6 mm) 보다 변형능력이 증가하였다. 이는 RH500-C-S의 강재보 춤이 500mm로 UH 합성보의 춤 600mm 보다 작기 때문에 이에 따른 영향으로 판단된다.

3.2 파괴모드

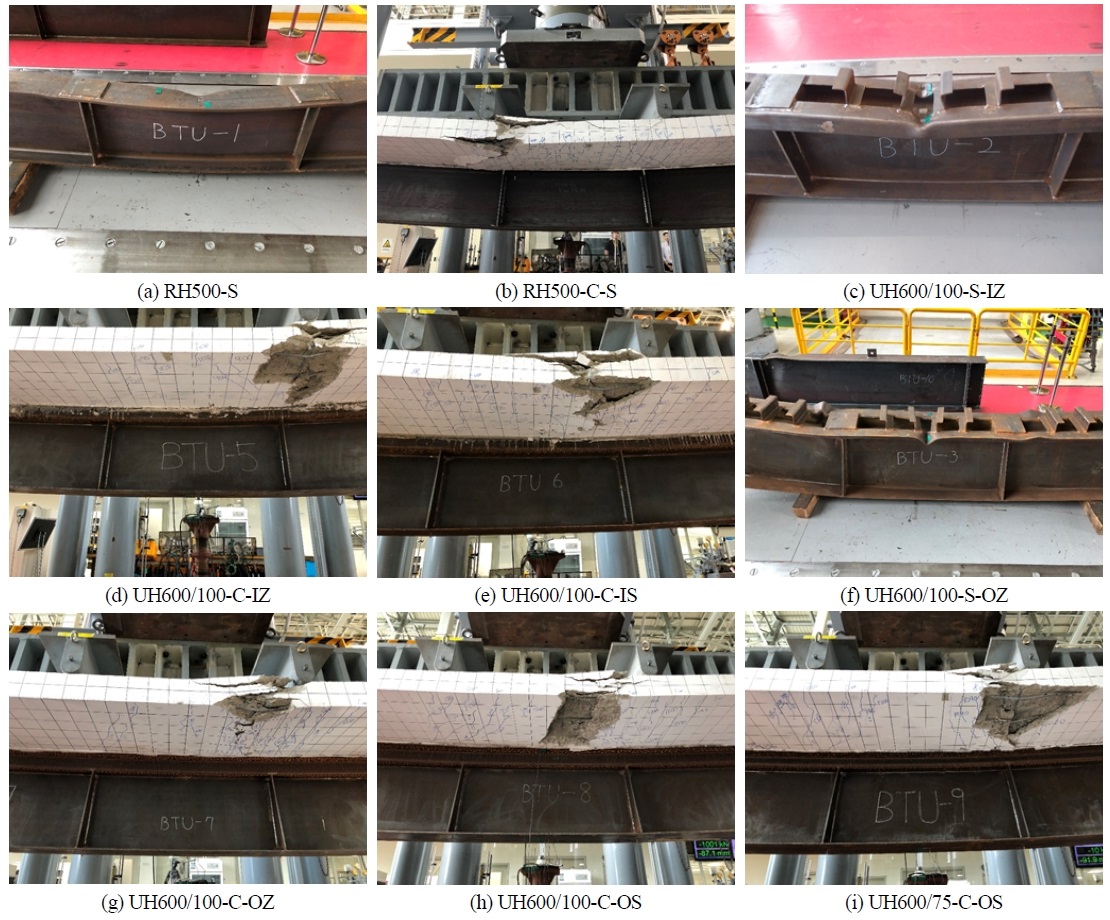

Fig. 5.는 각 실험체별 최종 파괴모드를 나타낸다. 전체적으로 UH 강재보의 경우에는 보 중앙 Z-bar 사이의 상부 압축 플랜지에서 좌굴이 발생하며 강도가 저하되었다(Fig. 5.(c) 및 Fig. 5.(f) 참조) . 내부 절곡형 UH보 UH600/100-S-IZ는 812 kN 하중에서 상부 U-튜브 가력부에서 국부좌굴이 발생하였으며, 최대하중 (818 kN)에서 중앙부 U-튜브 플랜지에서 좌굴이 발생하였다. 이후 하중이 지속적으로 감소하면서 연성적으로 거동하였다. 외부 절곡형 UH보 UH600/100–S-OZ도 마찬가지로 549 kN의 하중에서 가력부 상부 U-튜브 플랜지 국부좌굴이 발생하였으며, 최대하중 (753 kN)에서 U-튜브 플랜지 중앙부에서 좌굴이 발생하였다. 콤팩트단면의 압연H형강 RH500-S는 가력 초기에는 선형으로 거동하였지만 항복 이후에 강성이 급격히 저하하며 완만한 하중증가를 나타내었다. 639 kN의 하중에서 가력부 상부플랜지에서 국부좌굴이 발생하였으며, 지속적으로 하중이 증가하면서 면외방향으로 횡좌굴이 발생하였다. 최대하중 (654.7 kN) 도달 이후에 가력부 웨브에서 좌굴이 발생하였다. 비콤팩트 단면의 용접H형강 BH600-S는 항복 이후에 가력부 상부 플랜지와 웨브에 국부좌굴이 발생하면서 하중이 급격히 저하되었다.

UH 합성보의 경우 상부 U-튜브 형상 및 강재앵커의 종류과 관계없이 가력 초기에 선형적으로 거동하다가 가력점의 슬래브 하부에서 균열이 시작하여 보의 중앙으로 슬래브 측면 균열이 진전되었으며, 최종적으로 슬래브 압괴가 발생하여 하중이 급격히 저하되었다. Z-bar를 사용한 내부 절곡형 UH 합성보 UH600/100-C- IZ는 1,000 kN에서 슬래브 하부에서 균열이 발생하였으며, 최대하중에서 가력점부 슬래브 하부가 압괴되어 탈락하였다. 동일한 단면 형상에 스터드앵커를 사용한 UH600/100-C-IS는 900 kN의 하중에서 초기균열이 발생하였으며, 최대하중 1,297 kN에서 가력부 슬래브 하부가 압괴되어 파괴되었다. Z-bar를 사용한 외부 절곡형 UH 합성보 UH600/100-C-OZ는 1,000 kN의 하중에서 가력부 슬래브 하부에서 균열이 발생하였고 하중이 증가하면서 슬래브에서 압괴가 발생하여 슬래브가 파괴되었다. 동일한 단면 형상에 스터드앵커를 사용한 UH600/100–C–OS는 1,030 kN의 하중에서 가력부 슬래브 하부에서 균열이 발생하였으며, 최대하중 1,291 kN에서 가력부에서 슬래브가 압괴되어 슬래브 하부가 파괴되었다. 상부 U-튜브 춤이 75mm로 감소한 UH600/75-C-OS도 마찬가지로 최대하중 1,296 kN에서 가력부 슬래브에서 압괴가 발생하였으며 하중이 급격히 저하되었다. UH 합성보의 양단에서 측정한 콘크리트 슬래브의 최대 슬립 (Fig. 3. 참조)은 내부 절곡형 단면에서 0.8 ~ 1.2 mm, 외부 절곡형 단면에서 0.2 ~ 0.3 mm로 나타나 내부 절곡형 단면에서의 슬립이 더 큰 값을 나타냈다.

일반적인 스터드앵커를 사용한 노출형 합성보 RH500- C-S는 UH 합성보와 마찬가지로 790 kN의 하중에서 초기균열이 발생하였으며, 1,080 kN의 하중에서 가력부 슬래브 하부에서 균열이 발생하였고 1,117 kN에서 가력부 슬래브가 압괴되어 하중이 급격히 저하되었다. 노출형 합성보의 단부에서 측정한 최대 슬립은 3.4 mm로 UH 합성보 보다 큰 값을 나타냈다.

3.3 단면의 변형률 분포

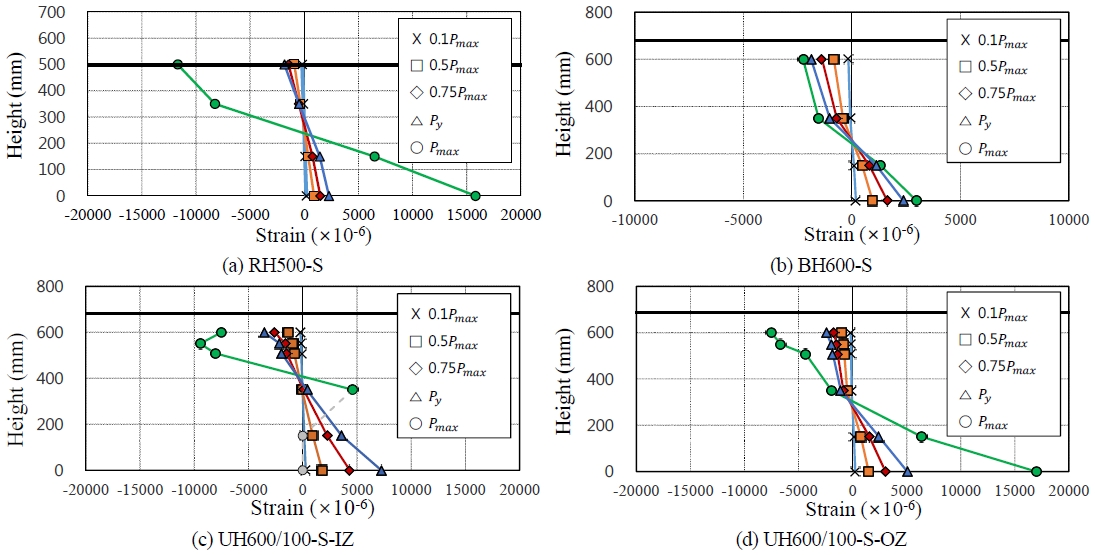

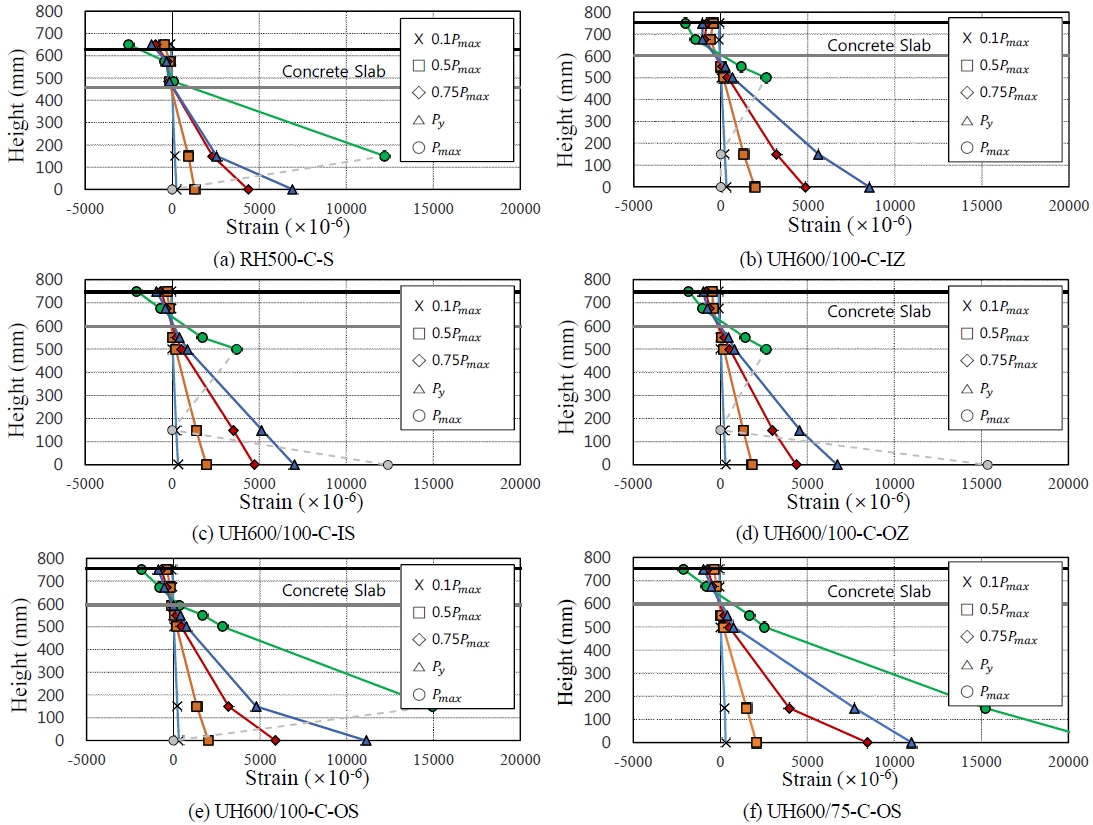

Fig. 6.과 7.은 각각 강재보와 합성보 실험체에 부착한 변형률계로부터 측정한 변형률값을 하중단계별로 나타낸 것이다. 실험체 단면의 중립축 위치를 파악하기 위하여 실험체의 콘크리트 슬래브와 강재단면의 상부플랜지, 웨브, 하부플랜지에서 측정한 변형률값을 하중단계별로 나누어 나타내었다.

Fig. 6.은 강재보 실험체들의 단면내 변형률 분포를 나타낸다. RH형강과 BH형강 실험체인 RH500-S와 BH600-S는 단면 중앙부를 중심으로 압축부와 인장부에서 유사한 변형률을 보이고 있다. 내부 절곡형 U-튜브를 사용한 UH600/100-S-IZ는 상부 U-튜브로 인하여 소성중립축이 단면의 상부로 이동한 것을 확인할 수 있으며, 외부 절곡형 U-튜브를 사용한 UH600/100-S-OZ에서는 상대적으로 중립축의 이동이 크지 않은 경향을 보였다.

Fig. 7.은 합성보 실험체들의 단면 내 변형률 분포를 나타낸다. UH 합성보는 모두 항복하중까지 변형률 분포가 선형적으로 분포하여 상부플랜지에 부착된 강재앵커에 의해 완전합성 거동을 하는 것을 확인하였다. 또한 소성중립축의 위치는 콘크리트 슬래브 하부에 위치하는 것을 알 수 있다. 스터드앵커를 사용한 노출형 합성보 RH500-C-S도 가력 초기 단면내 변형률 분포가 선형적임을 확인할 수 있으며, 소성중립축의 위치도 슬래브 하부에 위치하는 것을 알 수 있다.

4. UH 합성보 휨내력 평가

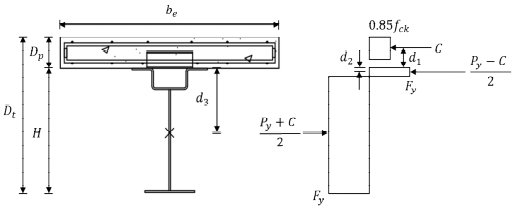

UH 합성보의 휨실험 결과에 대한 휨강도를 건축구조기준 (KBC2016)[6]의 합성보 설계기준에 따라 평가하였다. 정모멘트 구간에서의 휨내력 평가시 콘크리트의 유효 압축응력 0.85fck가 압축구간에 균등하게 분포하는 것으로 가정하였으며, 콘크리트의 인장강도는 무시하고 강재의 항복강도 fy는 강재단면의 인장과 압축구간에 균등하게 분포하는 것으로 가정하였다(Fig. 8. 참조). Fig. 7.의 변형률 계측 결과와 같이 UH 합성보의 강재보와 콘크리트 슬래브는 강재앵커로 일체화되어 완전합성거동을 하며, 콘크리트 슬래브의 구속효과로 강재보에 횡-비틀림 좌굴이 발생하지 않는 것으로 가정하였다. 강재보의 단면적 산정 시 필릿용접부의 단면적은 고려하지 않았으며, 휨강도 산정시 합성단면의 소성응력분포로부터 산정하였다. UH 합성보의 휨강도는 일반적인 노출형 합성보와 마찬가지로 식 (1)과 같이 계산할 수 있다.

| (1) |

여기서, Mn : 휨강도 (kN·m) C : (0.85fckAc , FyAs) 중 최소값 fck : 콘크리트 압축강도 (MPa) Ac : 유효폭 내의 콘크리트 단면적 (mm²) Fy : 강재의 항복강도 (MPa) As : 강재의 단면적 (mm²) Py : 강재단면의 인장강도 : Py = FyAs(N) d1 : 콘크리트의 압축력 C의 중심으로부터 강재단면의 상단까지 거리 (mm) d2 : 강재단면의 압축력 중심으로부터 강재단면의 상단까지 거리 (mm), 강재단면에 압축력이 없는 경우 d2 = 0 d3 : Py가 작용하는 강재단면의 중심으로부터 강재단면의 상단까지 거리 (mm)

Table 4에 식 (1)로 계산한 휨강도 (Mn)와 실험체의 최대강도 (Pmax)에 가력점으로 부터 지점까지의 길이 (Lb)를 곱하여 산정한 최대휨모멘트 (Mtest)를 나타내었다. 마찬가지로 강재보와 노출형 합성보의 휨강도를 건축구조기준 (KBC 2016)에 따라 산정하였고, 실험결과와 비교하였다. Table 4에 나타낸 것과 같이 UH 합성보의 경우 최대휨모멘트에 대한 휨강도 비 (Mtest/Mn)는 1.17 ~ 1.23으로 건축구조기준을 사용하여 휨강도를 충분히 안전측으로 평가할 수 있음을 알 수 있다. 또한, UH 강재보의 경우에도 최대휨모멘트에 대한 휨강도 비 (Mtest/Mn)는 1.01 ~ 1.03으로 비교적 정확히 휨강도를 예측할 수 있었다. 다만, 외부 절곡형 UH 강재보 UH600/100- S-OZ의 경우 상부 U-튜브 플랜지의 내민길이는 100 mm로 비콤팩트 단면에 해당하며, 실험체 상부 플랜지를 Z-bar로 200mm 간격으로 보강하여 구속하고 있으나 Fig. 5.(f)와 같이 최종적인 파괴형태는 Z-bar 사이에서 좌굴이 발생하였기 때문에 Z-bar 설치로 인한 구속효과는 무시할 수 있음을 알 수 있다. 따라서, 비콤팩트 단면을 갖는 BH600-S와 UH600/100- S-OZ의 휨강도 산정시에는 비콤팩트 플랜지의 국부좌굴에 의한 휨강도의 감소를 반영하여 평가하였고, 현행 건축구조기준에 따라 휨강도를 안전측으로 예측 가능함을 확인할 수 있다. 노출형 합성보 RH500-C-S의 경우 계산한 휨강도 (Mn)가 실험체의 최대휨모멘트 값 (Mtest)에 미치지 못하고 있는데, 이는 Jun et al.[7]이 보고한 것과 같이 합성보의 단면 전체 깊이 (Dt) 대비 소성중립축의 깊이 (Dp)가 0.18로 Eurocode 4[8]에서 제시하고 있는 0.15를 초과하여 합성보의 소성강도 발현이 어려웠던 것으로 판단된다. 그러나, UH 합성보의 경우 Dt/Dp는 모두 0.17로 RH500-C-S와 마찬가지로 0.15를 초과하지만, 최상부 플랜지의 강재단면이 일반적인 H형강 단면에 비해 상대적으로 작고 튜브 형태로 분포되어 있기 때문에 일반적인 노출형 합성보 대비 소성강도 발현에 유리한 것으로 판단된다.

5. 결 론

본 연구에서는 공업화 강구조물의 장스팬 휨부재에 적용하기 위하여 부재의 상부 플랜지를 U-튜브를 갖는 UH보를 제안하였다. 제안한 UH보의 구조 성능을 검증하기 위하여 상부 U-튜브 플랜지의 단면 형상, 콘크리트 합성 여부, 강재앵커 형상 및 배치를 변수로 하여 휨성능 평가 실험을 수행하였고, 비교를 위하여 H형강보와 노출형 합성보의 휨실험을 수행하였다. UH합성보의 휨성능을 평가하기 위하여 일반적인 노출형합성보의 휨강도 평가식에 따라 휨내력을 계산하였으며 실험결과와 비교하였다. 연구 결과를 요약하면 다음과 같다.

- (1) 시공하중에 대한 UH보의 휨성능을 평가하기 위해 수행한 UH 강재보의 휨실험 결과 가력 초기에는 선형적으로 거동하였으며, 최대강도에 도달한 이후에도 연성적으로 거동하는 것을 확인하였다. 일반적인 H형강 보와 비교하여 UH보가 우수한 강도와 변형능력을 보이는 것으로 나타났다.

- (2) UH 합성보 실험체의 최대강도는 UH 강재보 대비 1.5 ~ 1.7배 증가하였으며, 항복강도에 대한 최대강도 비는 1.15 ~ 1.20으로 일반적인 RH형강 (RH500-S)과 유사한 값을 보였다. UH강재보 실험체의 경우 최대강도 도달 이후에도 파괴시까지 연성적으로 거동하였지만, UH 합성보의 경우 최대강도 도달 이후에 슬래브에서 압괴가 발생하면서 강도가 급격히 저하되는 경향을 보였다.

- (3) 콘크리트 슬래브와의 합성거동을 위해 설치한 강재앵커의 경우 냉간성형한 Z-bar를 사용한 경우에도 동일한 간격으로 배치한 스터드 앵커와 비교하여 휨강도나 변형능력, 파괴모드에 큰 차이가 없었다.

- (4) 하중단계에 따른 실험체 단면의 변형률 분포에 대한 변형률 계측 결과 UH 합성보는 변형률이 선형적으로 분포하여 완전합성 거동을 하는 것을 확인할 수 있었으며, 모든 실험체에서 소성중립축은 콘크리트 슬래브의 하단에 위치하고 있었다.

- (5) UH 강재보와 합성보 모두 건축구조기준에 의한 소성응력 분포를 가정하여 휨내력을 산정할 수 있으며, 실험결과와 비교시 UH 강재보의 경우 최대휨모멘트는 1.13 ~ 1.78배로 나타났고, UH 합성보는 1.17 ~ 1.23배로 나타났다.

- (6) UH 합성보의 상부 플랜지에 강재앵커로 Z-bar를 설치하여 플랜지를 구속하는 경우에도 시공하중에 대한 단면 검토시 건축구조기준에 의한 폭-두께비 규정을 만족하여야 한다.

Acknowledgments

본 연구는 2018년도 중소벤처기업부의 기술개발사업 지원에 의한 연구로 [S2543848] 수행되었습니다. 이에 감사드립니다.

References

-

심현주, 이성희, 이진호, 이은택, 최성모(2007) 춤이 큰 웨브 변단면 H형 보의 휨내력에 대한 실험적 평가, 한국강구조학회논문집, 한국강구조학회, 제19권, 제5호, pp.483-492.

Shim, H.J., Lee, S.H., Kim, J.H., Lee, E.T., and Choi, S.M. (2007) Experimental Evaluation of Flexural Performance Evaluation of Tapered H-Section Beams with Slender Web, Journal of Korean Society of Steel Construction, KSSC, Vol.19, No.5, pp.483-492 (in Korean). -

이철호(2014) 공업화박판강구조(PEB구조)와 최근 경주 지붕 붕괴 참사, 건축, 제58권, 제10호, 대한건축학회, pp.19-28.

Lee, C.H. (2014) Metal Building (PEB) Systems and Recent Roof Collapse Tragedy at Gyeongju, Review of Architecture and Building Science, Architectural Institute of Korea, Vol.58, No.10, pp.19-28 (in Korean). -

김성배, 조성현, 이재영, 김상섭(2016) 춤이 큰 고성능 하이브리드 합성보의 휨성능 평가, 한국강구조학회논문집, 한국강구조학회, 제28권, 제6호, pp.403-414.

Kim, S.B., Cho, S.H., Lee, J.Y., and Kim, S.S. (2016) Bending Performance Evaluation of Hybrid Forming Composite Beam with High Depth, Journal of Korean Society of Steel Construction, KSSC, Vol.28, No.6, pp.403-414 (in Korean). [ https://doi.org/10.7781/kjoss.2016.28.6.403 ]

-

이철호, 안재권, 김대경, 박지훈, 이승환(2017) 콘크리트 채움 U형 메가 합성보의 내진성능 평가, 한국강구조학회논문집, 한국강구조학회, 제29권, 제2호, pp.111-122.

Lee, C.H., Ahn, J.K., Kim, D.K., Park, J.-H., and Lee, S.H. (2017) Seismic Performance Evaluation of Concrete-Filled U-Shaped Mega Composite Beams, Journal of Korean Society of Steel Construction, KSSC, Vol.29, No.2, pp.111-122 (in Korean). [ https://doi.org/10.7781/kjoss.2017.29.2.111 ]

-

김도범, 이미향, 이용수, 김대진, 김명한(2018) 층고절감을 위한 세미슬림 AU 합성보의 합성단계 휨성능 평가, 한국복합신소재구조학회논문집, 한국복합신소재구조학회, 제9권, 제1호, pp.17-25.

Kim, D.-B., Lee, M.-H., Lee, Y.-S., Kim, D.-J., and Kim, M.-H. (2018) The Flexible Capacity Evaluation about Composite-Stage of Semi Slim AU Composite Beam for Saving Story Height, Journal of the Korean Society for Advanced Composite Structures, KOSACS, Vol.9, No.1, pp.17-25 (in Korean). [ https://doi.org/10.11004/kosacs.2018.9.1.017 ]

-

대한건축학회(2016) 건축구조기준 및 해설, 기문당.

Architectural Institute of Korea (2016) Korean Building Code and Commentary, Kimundang, Korea (in Korean). -

전수찬, 한규홍, 이철호, 김진원(2017) 고강도강재를 적용한 비대칭 하이브리드 합성보의 휨거동 실험, 한국강구조학회논문집, 한국강구조학회, 제29권, 제3호, pp.217-228.

Jun, S.C., Han, K.H., Lee, C.H., and Kim, J.W. (2017) Flexural Testing of Asymmetric Hybrid Composite Beams Fabricated from High-Strength Steels, Journal of Korean Society of Steel Construction, KSSC, Vol.29, No.3, pp.217-228 (in Korean). [ https://doi.org/10.7781/kjoss.2017.29.3.217 ]

- European Committee for Standardization (2004) Eurocode 4: Design of Composite Steel and Concrete Structures, Part 1-1: General Rules and Rules for Buildings (EN 1994-1-1), Belgium.