제작된 로드셀을 이용한 마찰댐퍼의 볼트장력 측정

Copyright © 2019 by Korean Society of Steel Construction

초록

마찰댐퍼는 반복하중에 의해 구조물에 유입되는 에너지를 소산시키는 개념으로 간단한 구조와 적은 비용이라는 장점이 있어 내진 설계에 많이 사용되고 있다. 그러나 마찰댐퍼는 반복적인 마찰거동이 진행될 수록 볼트의 풀림현상이 발생하고 이는 미끄럼 저항능력의 손실로 이어지기 때문에 마찰댐퍼 설치 시 도입된 장력의 지속적인 관리가 필요하다. 본 논문에서는 마찰댐퍼의 반복가력에 따른 볼트의 장력변화를 분석하기 위해 경제성을 고려한 로드셀을 제작하였으며 볼트용 스트레인게이지를 함께 사용하였다. 댐퍼에 사용한 볼트의 개수, 도입장력을 변수로 하여 마찰계수, 전체 내력거동, 볼트장력변화에 대하여 분석하였다.

Abstract

Friction damper is a concept that dissipates the energy that flows into a structure due to cyclic loading. It has a benefit that structures are reinforced simply with low cost, so widely used in seismic design. However, as the repetitive friction behavior of the frictional damper progresses, the bolt loosens, which leads to the loss of the sliding resistance capability, Thus the continuous maintenance of the bolt tension is necessary. In this paper, to analyze the tensile strength of the bolt due to the repeated force of the friction damper, a load cell considering economical efficiency was fabricated and a strain gage for bolt was used together. The number of bolts used in the damper and the introduced tension were used as parameters to analyze the friction coefficient, overall strength behavior, and bolt tension change.

Keywords:

Friction Damper, Bolt Tension Measurement, Load Cell, Cyclic Load, Seismic Design키워드:

마찰댐퍼, 볼트장력측정, 로드셀, 반복가력시험, 내진설계1. 서 론

마찰댐퍼(friction damper)는 간단한 구조와 적은 비용으로 외부에서 전달되는 하중을 감쇠시킬 수 있다. 마찰이 시작된 후 안정적인 미끄럼내력을 나타내고 재료의 항복 또는 슬립현상을 이용하여 반복하중에 의해 구조물에 유입되는 에너지를 소산시키는 개념이다. 이를 활용하여 기존 건축물의 지진응답 저감을 목적으로 내진 설계에 용이하게 사용되고 있다[1]. 그러나 반복적인 마찰거동이 진행될수록 볼트의 풀림 현상이 발생하여 이는 마찰댐퍼의 미끄럼 저항능력의 손실로 이어지기 때문에 마찰댐퍼의 설치 시 도입된 장력의 지속적인 관리가 필요하다[2],[3]. 이를 해결하기 위한 방안으로 자력 마찰을 통한 에너지 소산 및 고무스프링의 기압축을 통한 형상복원을 통해 마찰 저항능력을 유지할 수 있는 댐퍼의 연구가 진행되었으나 작은 마찰에는 완전복원이 이루어지지 않는 등의 기술적인 문제가 여전히 존재한다[4].

Park and Choi(2012)[5]는 마찰댐퍼의 일정한 미끄럼 내력을 유지하기 위하여 접지면적과 두께를 확대하여 마찰력을 높여주는 제작 평와셔와 특수 열처리로 제작된 접시형 스프링와셔를 사용하여 정적반복재하 실험을 실시하였고 미끄럼내력, 볼트장력유지율에 대하여 분석하였다. Kim and Choi(2001)[6]는 고장력볼트 마찰접합부의 내피로성능을 파악하기 위해 접합면의 표면처리를 실험변수로 반복하중을 받는 경우의 접합부 볼트의 축력변화가 내력에 미치는 영향에 대하여 고찰하였다. Kim et al.(2008)[7]은 댐퍼 설치의 용이성을 위해 볼트구멍을 크게하는 것이 내력에 영향을 미치는지에 관하여 표준볼트구멍, 과대구멍, 슬롯구멍을 변수로 볼트 구멍의 크기에 따른 미끄럼 강도변화에 대한 실험을 수행하였다.

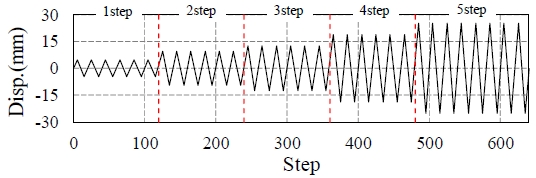

본 논문에서는 장슬롯으로 설계된 마찰댐퍼의 볼트 장력을 측정하고 반복하중가력에 따른 볼트의 장력변화를 분석하기 위해 로드셀을 제작하였으며 볼트용 스트레인게이지(BTM-1C)를 함께 이용하여 볼트의 장력을 측정하였다. 댐퍼에 사용한 볼트의 개수, 도입장력을 변수로 하여 마찰댐퍼의 마찰계수, 전체 내력거동, 변위 단계별 볼트 장력변화에 대하여 분석하였다.

2. 볼트장력 측정용 로드셀 제작

마찰댐퍼의 지진력 흡수를 가정하여 반복가력 실험을 수행할 때 마찰면의 마모로 인한 볼트의 풀림현상이 발생한다. 본 논문에서는 볼트의 장력변화를 측정하고자 볼트형 로드셀을 제작하였다. 시중에 판매되는 원통형 센터홀타입 로드셀이 있으나 지름이 커서 볼트간 간격 및 댐퍼의 전체적인 크기를 고려했을 때 마찰댐퍼의 장력측정용으로 여러 개소에 설치하기에는 어려움이 있다. 따라서 본 연구에서는 볼트의 축 변형률을 측정하기 위해 민감도가 높고, 온도가 보정되는 휘스톤브릿지(Wheatstone Bridge)의 풀브릿지(Full Bridge) 연결방식을 사용하여 로드셀을 제작하였다.

2.1 로드셀 제작과정

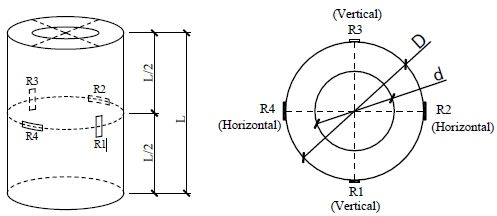

볼트장력 측정용 로드셀의 제작에는 SM45C급 기계용 강재를 Fig. 1.과 같이 튜브형으로 가공하여 스트레인 게이지 (FLA-5-11) 4개를 부착하였다. 스트레인 게이지 저항의 이상적인 변화는 볼트 장력을 측정하기 위한 압축에 반응하여 변화하는 것이다. 하지만 스트레인 게이지는 측정대상의 재질, 온도 등의 변화에 영향을 받기 때문에 세로방향으로 2개(R1, R3)를 부착하여 압축변형을 측정하고 가로방향으로 2개 (R2, R4)를 부착하여 인장변형을 검지하여 보정해주는 역할을 하도록 하였다.

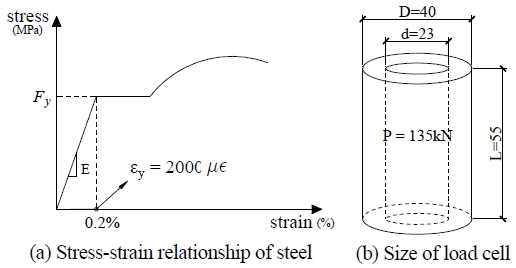

Fig. 2.(a)의 그래프[8]에 따라 강재의 영구변형도는 2000μϵ이며 그 중 50%를 안전율로 고려하여 탄성거동을 하도록 로드셀의 목표 측정용량(135kN)에 따라 Fig. 2.(b)와 같이 원통형 로드셀의 단면적을 산출하였다.

3. 슬롯형 마찰댐퍼 실험

3.1 실험체 계획

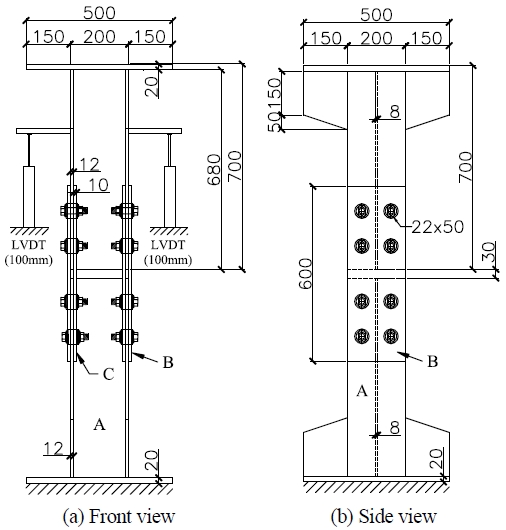

본 연구에서는 정적 반복하중을 받는 고장력볼트 마찰접합부의 볼트장력변화를 측정하기 위해 마찰 댐퍼를 제작하여 정적가력 실험을 수행하였다. 일반적으로 가장 많이 사용하는 접촉부에서 발생하는 마찰거동을 통해 지진으로 인한 건축물의 변위를 저감시킬 수 있는 마찰댐퍼를 설계하였다. Table 1은 실험 일람표로 볼트의 개수와 도입장력을 변수로 설계하였으며 볼트접합은 M20(F10T)를 사용하였다. 고장력볼트 M20의 도입장력은 설계볼트장력(165kN)의 50%인 80kN, 25%인 40kN로 각각 8개, 4개 접합하였으며 마찰면은 별도의 처리를 하지 않은 흑피상태로 처리하였다.

실험체는 Fig. 5.와 같이 모재 H-200×200×8×12 형강의 플랜지(SS275)와 PL-10 플레이트(SS275) 마찰재를 이용하여 상, 하부 각각 8개의 M20 고장력볼트로 접합하였으며 Table 2에서 SS275 강재의 재료적 특성을 정리하였다. 볼트의 마찰면적을 넓히기 위하여 일반 대와셔 2mm 1개, 고장력 일반와셔 4mm 2개를 겹쳐 와셔의 두께 총 10mm로 응력이 충분히 분산되도록 설치하였다. 상, 하부 H형강의 사이에는 30mm의 간격을 두고 조립하도록 설계하여 시공 시 오차가 발생하더라도 현장 설치자가 댐퍼 사이의 간격을 조절하여 조립이 가능하도록 하였다.

Fig. 6.은 H형강과 플레이트의 상세도면이다. 모재 H형강의 플랜지와 마찰재 플레이트에 각각 4개의 장슬롯(25×50)으로 설계하여 최대 60mm의 변위를 이동할 수 있도록 하였다. 일반적인 일축방향 마찰댐퍼 구성 시, 한쪽만 장슬롯으로 설계하지만 본 논문에서는 에너지 소산능력을 높이고 큰 변형을 허용하기 위해 양쪽을 장슬롯으로 설계하였으며[9] 댐퍼의 성능평가뿐만 아니라 변위에 따른 장력변화를 분석하고자 ±25.2mm까지 반복가력하였다.

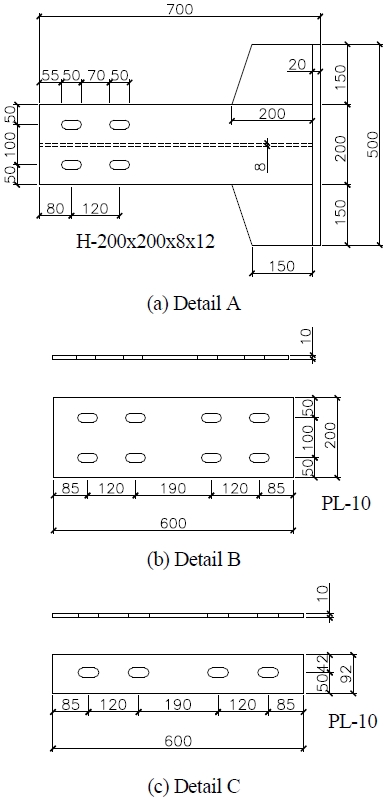

3.2 가력패턴 및 볼트장력 측정 방법

실험은 3000kN 용량의 UTM을 이용하였으며 가력패턴은 KBC2016 보-기둥 모멘트 접합부의 가력방법에 따라 층간변위각을 제어하는 방식으로 마찰댐퍼의 설치 위치를 대각 가새로 가정하여 변위를 Fig. 7.과 같이 ±9.45mm ~ ±25.2mm까지 6주기로 점진적으로 증가하는 파형의 반복 가력을 수행하였다.

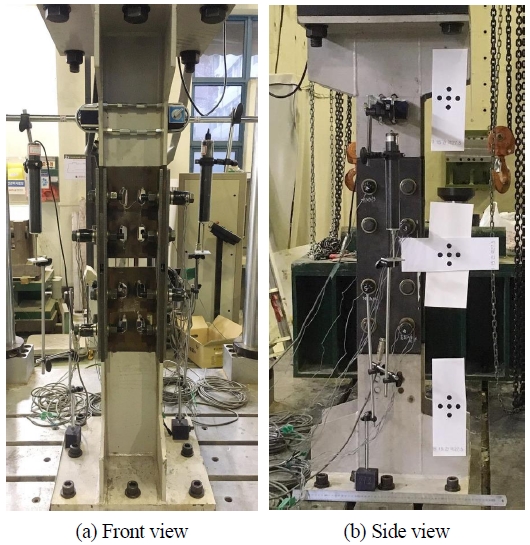

마찰댐퍼의 전체적인 거동내력을 평가하고 볼트장력변화를 측정하고자 제작된 로드셀과 볼트변형률 측정용 스트레인게이지(BTM-1C)를 이용하였다. 고장력볼트의 장력을 측정하기 위하여 2장에서 제작한 로드셀 4개, 스트레인게이지(BTM-1C)를 삽입한 볼트 4개를 사용하여 H형강과 플레이트를 접합하였다. Fig. 8.은 설치된 측정장치의 모습이며 BTM-1C 게이지의 경우 매뉴얼에 따라 볼트머리 중심에 1.6mm의 홀을 천공하여 접착제와 함께 심어 140°C 의 가열로에서 3시간 양생시키는 방식으로 제작하였다.

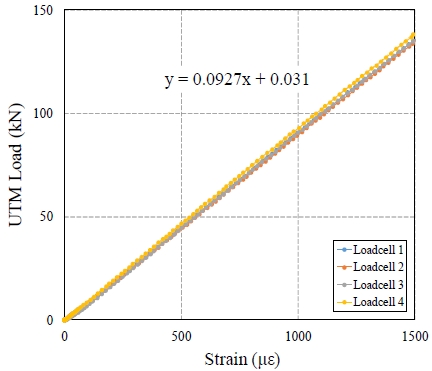

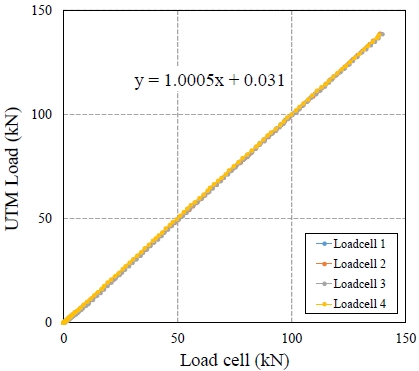

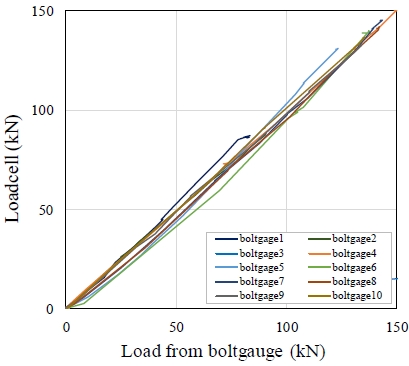

볼트 게이지의 경우 삽입된 각도, 깊이 등의 차이로 각 볼트별 하중에 대한 변형률이 다르게 나타날 수 있다. 따라서 신뢰성 확보를 위하여 Fig. 9.와 같이 실험에 사용하기 전 제작된 로드셀과 토크렌치를 이용하여 각 볼트게이지의 변형률을 하중으로 보정하는 계수값을 얻었다.

3.3 실험 결과

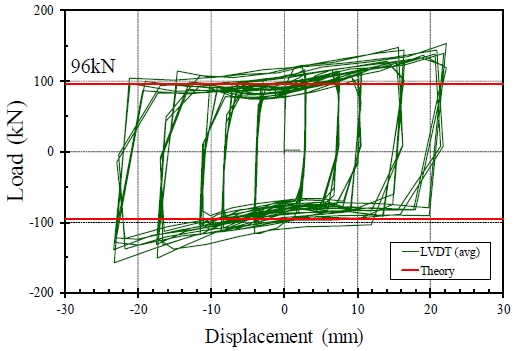

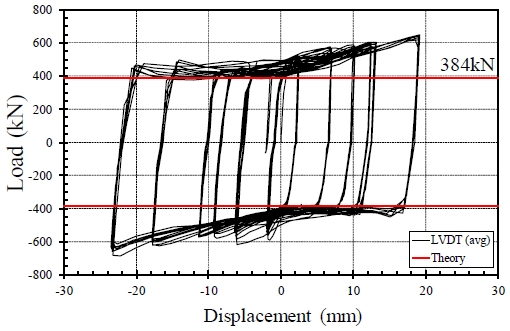

Fig. 11.은 4개의 M20(F10T) 고장력볼트를 설계볼트장력의 25%인 40kN으로 초기장력을 도입한 실험체의 하중-변위 결과이다. 댐퍼의 최대강도는 158kN으로 식 (1)에 따라 미끄럼계수(μ)는 0.41로 산정되었으며 볼트 1개당 미끄럼강도(Rn)는 39.5kN로 산정되었다.

| (1) |

여기서, Rn: 설계 미끄럼 강도 (kN), μ : 미끄럼 계수, Rf : 필러계수, To : 설계볼트장력 (kN), Ns : 전단면의 수

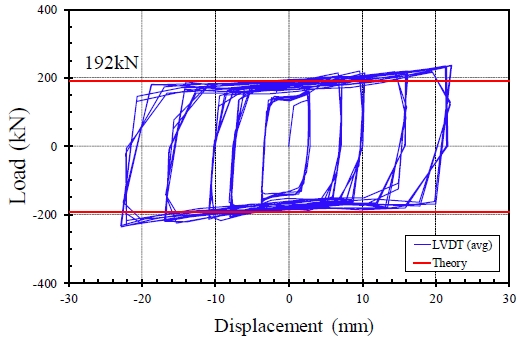

Fig. 12.는 4개의 M20(F10T) 고장력볼트를 설계볼트장력의 50%인 80kN 장력을 도입한 실험체 실험결과이다. 댐퍼의 최대강도는 237kN으로 미끄럼계수(μ) 0.35, 볼트 1개당 미끄럼강도(Rn) 약 59.3kN로 산정되었다.

Fig. 13.은 8개의 M20(F10T) 고장력볼트를 설계볼트장력 165kN의 50%인 80kN으로 초기장력을 도입한 후 반복가력한 실험체의 하중-변위 결과이다. 댐퍼의 최대강도는 685kN로 미끄럼계수(μ)는 0.49, 볼트 1개당 미끄럼강도(Rn)는 85.6kN이다.

Table 3에서 실험 결과를 정리하였다. 기존 건축물의 내력에 따라 댐퍼 최대하중을 조절하기 위해 볼트의 개수, 도입장력을 변수로 실험을 수행한 결과 흑피상태 마찰계수 (μ=0.3)로 계산된 이론값보다 큰 최대하중이 나타났다. 따라서 실험결과에 따라 마찰계수를 역으로 산정한 결과, 각 실험체의 마찰면의 마찰계수는 각각 0.41, 0.35, 0.49로 산정되었다.

3.4 단계별 볼트장력 분석

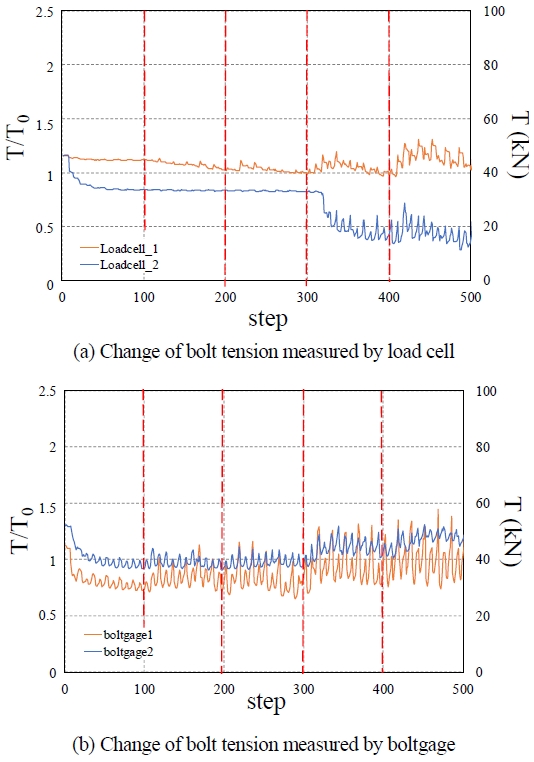

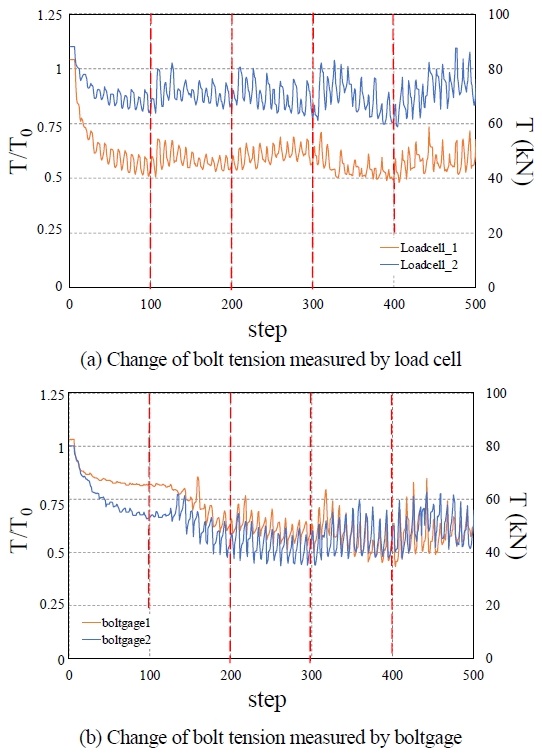

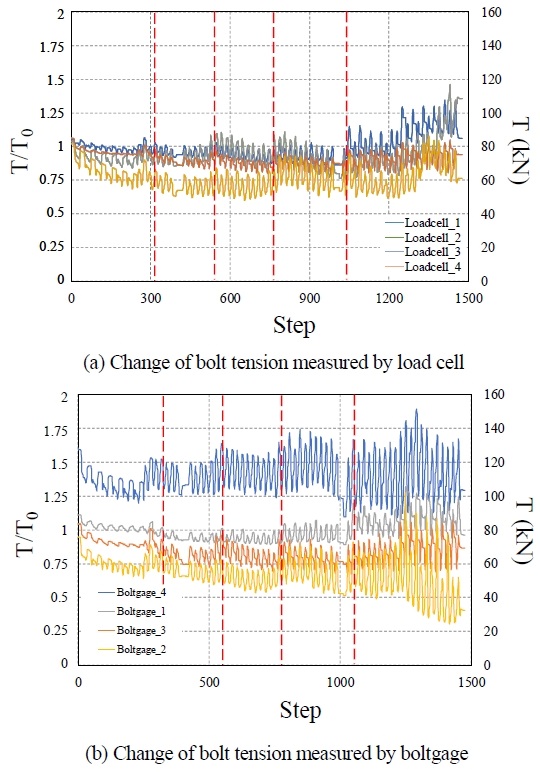

Table 4 ~ 6과 Fig. 14. ~ 16.에서 제작 로드셀, 볼트게이지로 측정된 단계별 볼트장력변화를 분석하여 정리하였다. 볼트장력변화는 로드셀과 볼트게이지를 이용하여 측정한 값을 모두 평균하여 분석하였다.

Fig. 14. 및 Table 4의 4-M20-25% 실험체의 하중을 분석한 결과 단계별 6주기 반복가력에 따라 하중은 약 8.7~16.3% 감소하였으며 변위가 커질수록 1주기 최대하중은 증가하였다. 5단계 평균 볼트장력 37.5kN으로 초기도입장력 40kN 대비 큰 변화가 없었으나 볼트구멍 측면 부분 지압발생으로 인해 급격한 마찰강도 증가가 나타난 5단계를 제외한 1~4단계까지는 하중이 증가함에 따라 볼트 장력이 감소하는 경향이 나타났다.

Fig. 15. 및 Table 5의 4-M20-50% 실험체도 단계별 6주기 반복가력에 따라 하중은 약 5.7~9.4% 감소하였으며 변위가 커질수록 1주기 최대하중이 증가하였다. 평균 볼트장력은 1단계 63.2kN에서 점차 감소하여 5단계 54.1kN으로 초기도입장력 80kN 대비 약 32% 감소하여 볼트의 풀림이 발생하였다고 판단된다.

Fig. 16. 및 Table 6의 8-M20-50% 실험체의 하중 변화를 분석한 결과 1단계 가력 시 1주기 최대하중은 556.9kN, 6주기 최대하중은 524.9kN으로 약 5.9%의 하중감소가 나타났다. 단계별 하중 변화를 분석한 결과, 변위가 증가할수록 1주기의 최대하중은 점차 증가하였으며 반복가력에 따라 점차 하중이 감소하여 6주기에서는 약 5%의 하중감소가 나타났다. 초기 장력 대비 4단계 볼트 장력이 약 6.9kN정도 감소하였으나 5단계에서는 마찰강도의 급격한 증가로 볼트의 장력이 다시 증가하는 현상이 나타났다. 미끄럼계수를 계산한 결과 1단계의 미끄럼계수 0.43, 최종변위인 5단계의 미끄럼계수 0.51로 변위가 증가할수록 미끄럼계수가 증가하는 경향이 보였고 이는 Fig. 17. 과 같이 반복가력에 의한 마찰면 손상이 마찰강도에 영향을 미쳤을 것으로 생각된다.

4. 결론

본 연구에서는 기존 구조물에 적용할 수 있는 마찰댐퍼의 내력을 설계하고자 볼트의 개수, 설계볼트장력 대비 도입장력을 변수로 하여 실험을 수행하였으며 볼트 장력을 측정할 수 있는 로드셀을 제작하여 반복가력 단계별 볼트의 장력 변화를 측정하였다.

- (1) 튜브형 기계용 강재에 4개의 스트레인게이지를 부착한 후 휘스톤브릿지 연결하여 제작한 로드셀은 민감도가 높고 온도보정이 가능하며 압축시험을 통해 신뢰도를 입증하였다. 따라서 추후 볼트장력의 측정이나 관리가 필요한 연구에 경제적이고 편리하게 사용될 수 있을 것으로 판단된다.

- (2) 기존 RC골조의 내력을 감안하여 마찰댐퍼의 최대하중을 조절하기 위해 볼트의 개수 및 도입장력을 조절하였으며 8개의 볼트에 80kN 장력을 도입하였을 때 댐퍼의 최대하중 685kN, 4개의 볼트에 80kN 장력을 도입하였을 때 최대하중 237kN로 나타났다. 필요 내력에 따라 볼트의 개수를 조절하여 내진 보강에 적용할 수 있을 것으로 판단된다.

- (3) 각 단계별 6주기로 가력 한 결과, 단계별 1주기 하중은 변위가 증가함에 따라 커졌으며 같은 변위에서 주기가 반복될수록 마찰에 의해 하중이 줄어드는 현상이 나타났다. 단계별 마찰계수를 계산하였을 때 변위가 증가할수록 마찰계수가 증가하였으며 마찰면의 반복적인 미끄럼으로 인해 손상된 부분과 볼트구멍 측면 부분지압 발생이 마찰강도를 증가시킨 것으로 판단된다.

- (4) 제작된 로드셀과 볼트게이지를 이용하여 마찰댐퍼의 반복가력 시 볼트 장력 변화를 측정하였으며 도입장력대비 최종 가력 후 약 12.3%~37%의 장력감소가 나타났다. 단계별 평균 볼트장력을 분석한 결과 1~4단계까지 하중이 증가함에 따라 볼트장력이 감소하는 경향이 나타났다.

- (5) 반복가력시 볼트장력감소가 나타남에 따라 실제 내진보강에 설치된 마찰댐퍼의 미끄럼 저항능력의 손실을 방지하기 위해서 댐퍼 설치시 본 논문에서 제작된 로드셀을 이용하여 볼트장력변화를 주기적으로 확인함으로서 마찰댐퍼의 성능을 관리할 수 있을 것으로 판단된다.

Acknowledgments

이 성과는 2017년도 정부(미래창조과학부)의 재원으로 한국 연구재단의 지원을 받아 수행된 연구임(No.NRF-2017R1A2B3009984).

References

-

안태상, 김영주, 황정현, 박진화(2011) 제진구조에서 마찰 댐퍼의 특성 및 연구동향, 한국강구조학회지, 한국강구조학회, 제23권, 제4호, pp.31-36.

Ahn, T.-S., Kim, Y.-J., Hwang, J.-H., and Park, J.-H. (2011) The Characteristics and Research Trend of the Friction Dampers in Damped Structures, Magazine of the Korean Society of Steel Construction, KSSC, Vol.23, No.4, pp.31-36 (in Korean). -

최재혁(2017) 전단형 마찰댐퍼의 지진거동 특성 및 실제적용사례,대한건축학회지,대한건축학회,제61권,제3호,pp.41- 47.

Choi, J.H. (2017) Seismic Behavior and Application of Shear Type Friction Damper, Review of Architecture and Building Science, AIK, Vol.61, No.3, pp.41-47 (in Korean). -

소재혁, 오근영, 박관식, 김선우, 이강민(2017) 해상 운송 플랜트 구조물의 고장력 볼트 피로성능 평가, 한국강구조학회논문집, 한국강구조학회, 제29권, 제1호, pp.89-98.

So, J., Oh, K., Park, K., Kim, S.W., and Lee, K. (2017) Fatigue Performance Evaluation of High-Strength Bolt Used for Marine Transport Plant Structures, Journal of Korean Society of Steel Construction, KSSC, Vol.29, No.1, pp.89-98 (in Korean). [ https://doi.org/10.7781/kjoss.2017.29.1.089 ]

-

최은수, 최규찬(2016) 자력 마찰과 기압축 고무 스프링을 이용한 스마트댐퍼, 한국강구조학회논문집, 한국강구조학회, 제28권, 제4호, pp.223-229.

Choi, E.S., and Choi, G.C. (2016) A Smart Damper Using Magnetic Friction And Precompressed Rubber Springs, Journal of Korean Society of Steel Construction, KSSC, Vol.28, No.4, pp.223-229 (in Korean). [ https://doi.org/10.7781/kjoss.2016.28.4.223 ]

-

박은수, 최재혁(2012) 제작스프링와셔를 사용한 전단형 마찰 댐퍼의 도입장력 영향에 관한 실험적 연구, 대한건축학회논문집 – 구조계, 대한건축학회, 제28권, 제8호, pp.21-32.

Park, E.S., and Choi, J.H. (2012) An Experimental Study on Effect of Installed Tension for Shear Type Friction Damper with Disk Spring Washer, Journal of the Architectural Institute of Korea – Structure & Construction, AIK, Vol.28, No.8, pp.21-32 (in Korean). -

김진호, 최성모(2001) 반복하중을 받는 고력볼트 마찰접합부의 역학적 거동에 관한 실험적 연구, 대한건축학회논문집 – 구조계, 대한건축학회, 제17권, 제9호, pp.97-105.

Kim, J.-H., and Choi, S.-M. (2001) An Experimental Study on the Structural Behavior in Friction Type Bolted Joint Under Cyclic Loading, Journal of the Architectural Institute of Korea – Structure & Construction, AIK, Vol.17, No.9, pp.97-105 (in Korean). -

김용환, 노원경, 이성희, 김진호, 최성모(2008) 과대구멍과 슬롯 구멍을 갖는 고력볼트 마찰이음부의 거동에 관한 실험적 연구, 한국강구조학회논문집, 한국강구조학회, 제20권, 제6호, pp.683-690.

Kim, Y.H., Roh, W.K., Lee, S.H., Kim, J.H., and Choi, S.M. (2008) Experimental Study on Behavior of High Strength Bolted Friction Joint with Oversized and Slotted Holes, Journal of Korean Society of Steel Construction, KSSC, Vol.20, No.6, pp.683-690 (in Korean). -

한국강구조학회(2018) KS신규격 강구조설계, 구미서관.

KSSC (2018) Steel Structure Design for New Korean Standard, Goomiseoguan, Korea (in Korean). -

김진우, 강민욱, 김선희, 박동순, 최성모(2014) 체결축력 변화에 의한 고력볼트 마찰접합부 성능평가, 대한건축학회 학술발표대회 논문집, 대한건축학회, 제34권, 제2호, pp.549-550.

Kim, J.-W., Kang, M.-W., Kim, S.-H., Park, D.-S., and Choi, S.-M. (2014) Performance Evaluation of High-Strength Bolt Friction Joint by Clamping Force Change, Proceedings of Annual Conference of Architectural Institute of Korea, AIK, Vol.34, No.2, pp.549-550 (in Korean).