앵글 조립 트러스 합성보의 전단성능 평가

Copyright ⓒ 2019 by Korean Society of Steel Construction

초록

본 연구에서는 하부 프리캐스트 콘크리트와 강재 앵글트러스를 사용한 앵글 조립 트러스 합성보의 전단성능를 연구하였다. 앵글 조립 트러스 합성보와 철근콘크리트보 실험체를 제작하여 4점 단조가력을 실시하였다. 실험변수는 콘크리트 분리타설, 앵글트러스 유무, 전단철근 유무이다. 앵글트러스의 복부재의 인장으로 현행 기준의 강도값보다 높은 실험결과를 보였다. 이에 콘크리트와 전단철근에 강재의 기여를 더하는 새로운 제안식을 제시하였고, 실험결과를 합리적으로 평가한다. 또한 압축대의 콘크리트와 강재의 계면에서 전단쪼개짐이 발생 및 관측되었고, 이는 설계시 충분히 고려가 필요하다.

Abstract

In this study, shear strength of composite beams using precast concrete and steel angle trusses was investigated. To verify the shear strength, angle truss composite beams and ordinary reinforced concrete beams were tested under four-points loading. The test variables were the use of precast concrete, angle truss, and shear reinforcement. The test shear strength was higher than that of the current design code due to the contribution of web steel members. A modification of current design equation was proposed to enhance the accuracy of the strength prediction. The test results showed that shear splitting failure occurred at the interface between the concrete and the steel angle in the compression zone. Thus, the interface strength should be carefully considered on the design.

Keywords:

Steel Angle-Fabricated Truss, Encased Composite Members, Shear, Shear Splitting Failure, Angle Truss Composite Beams키워드:

앵글 조립 트러스, 매입형 합성구조, 전단, 전단쪼개짐, 앵글형 합성보1. 서 론

프리캐스트 콘크리트(PC) 구조는 현장노무의 최소화, 모듈화 공법을 통한 건설 공기의 단축 및 일정한 품질의 부재 제작이 가능한 장점을 가지고 있으며 이로 인하여 건설현장에 적용이 확대되고 있다. 하지만 PC구조는 중량 부재의 운송에 따른 제작비용 상승과 시공시 조립의 안정성 문제, 장스팬 구조에서 과도한 콘크리트 자중으로 인한 현장에서의 부재 거치의 어려움 등의 문제가 발생한다. 따라서 이러한 단점을 보완하기 위해 경량의 조립식 강-콘크리트 합성부재가 개발되고 있다.

Table 1은 기존 연구자들의 다양한 합성보 형상을 나타낸다. Kim and Kim(2008)[1]은 H형강을 철근콘크리트 부재에 매입한 합성보에서 강재와 콘크리트 사이의 합성거동에 따른 강도 증진과 부착파괴 여부를 파악하기 위하여 휨 실험을 수행하였다. 또한, U형으로 강재를 절곡하여 인장재 및 콘크리트 거푸집 역할을 동시 수행하고자 하는 노출형 합성보도 개발되고 있다. Kim et al.(2012)[[2]은 신형상 U형 하이브리드 합성보를 개발하여, 휨 성능 평가를 진행하였다. Lee et al.[3]은 일명 TSC보라고 불리는 570MPa급 고강도 강을 적용한 콘크리트 충전 U형 하이브리드 보의 휨 성능 평가 및 설계에 관한 연구 수행하였다. Heo et al.[4]은 강재를 하부 U형과 중앙부 T형으로 절곡 제작하고 콘크리트를 충전하여, 휨과 전단에 저항하는 합성보의 성능을 검증하였다.

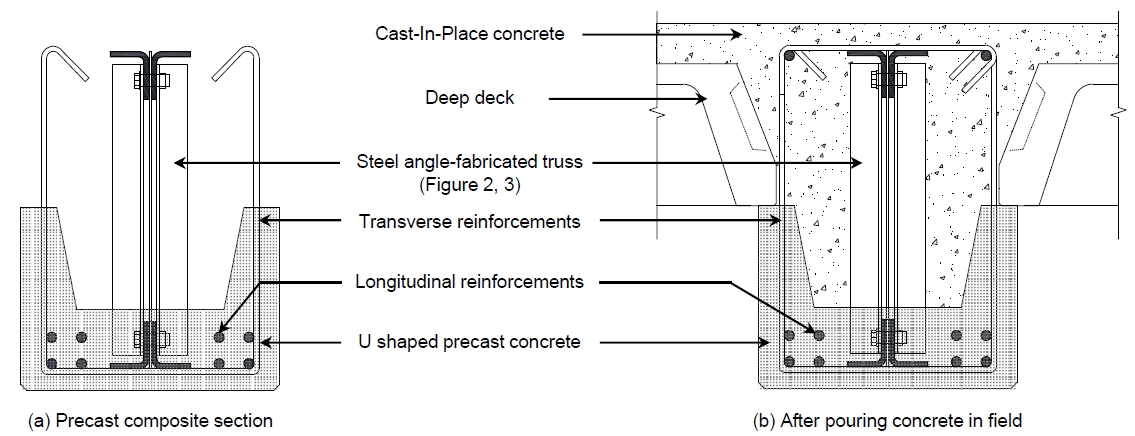

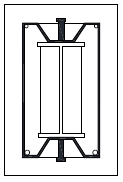

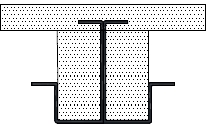

강재가 외부에 노출되는 노출형 합성보는 현장에서 거푸집 작업을 생략할 수 있기 때문에 공기 단축이 가능하고 하부 강재의 휨 성능 기여를 통해 구조 효율성을 높이는 장점이 있다. 하지만 강재 단면이 외부에 노출되어 있기 때문에 강재의 부식에 대한 문제와 내화성능 확보를 위한 공정이 추가되는 단점이 있다. 따라서 본 연구에서는 기존 노출형 합성보와 PC구조의 단점들을 보완하고자 앵글 조립 트러스 합성보를 개발하였다. 제안된 공법에서는 강재 앵글 부재로 구성된 트러스와 하부 PC로 제작하여, 앵글 트러스는 시공하중을 지지하고 하부 PC는 거푸집 역할을 하도록 구성하였다. 또한 하부 PC를 U형으로 제작하여 춤이 높은 데크 슬래브를 사용하여 현장에서 거푸집 없이 타설이 가능하다(Fig. 1. 참조).

제안한 앵글 조립 트러스 합성보의 강재 앵글 트러스는 앵글 부재를 고장력 볼트로 조립하여 일체화하며, 트러스의 상현재와 하현재에 고강도 강재를 사용하여 큰 휨 성능을 확보할 수 있다. 또한 앵글 조립 트러스 합성보의 앵글 트러스는 시공시에는 시공하중을 지지하는 역할을 하지만, 콘크리트 타설 후에는 전단력에 저항하는 것도 가능할 것으로 판단된다. 따라서 본 연구에서는 앵글 조립 트러스 합성보에서 콘크리트에 매입된 강재 앵글 트러스의 전단강도 기여에 대한 검증을 위하여 구조실험을 계획하였다. 앵글 조립 트러스 합성보의 전단 실험을 통해 매입형 합성보의 수직전단강도 및 수평전단강도(부착강도)를 연구하였다.

2. 기존 설계 방법

앵글 조립 트러스 합성보는 일종의 매입형 합성보로서, AISC360-10[5]는 매입형 합성보의 수직전단강도에 대한 공칭전단강도(Vn,AISC)를 강재의 전단강도(Vsteel)와 전단철근의 전단강도(Vstir)의 합으로 정의하고 있으며, 콘크리트의 기여도(Vc)는 무시한다(식 (1)). 건축구조기준(KBC 2016 제5장 콘크리트구조)[6]에서는 철근콘크리트 보의 수직전단강도(Vn,KBC)를 콘크리트의 전단강도(Vc)와 전단철근의 전단강도(Vstir)의 합으로 정의하고 있다(식 (2)).

| (1) |

| (2) |

매입형 합성보에서는 강재의 묻힌 표면에 대해 강재와 콘크리트 간의 부착강도에 대한 평가가 필요하다. Weng et al.[7], [8]은 H형강을 콘크리트에 매입한 SRC부재의 전단 및 휨실험을 수행하였으며, 매입형 합성부재에 대한 전단강도를 평가하였다. 여기서 강재의 사용으로 인해 콘크리트의 수평전단 저항면적의 감소로 보의 소성 휨강도 발휘 이전에 전단파괴가 발생하였고 이를 평가하기 위해 강재와 콘크리트의 부착강도와 관련된 전단쪼개짐(Shear Splitting Failure) 강도를 고려하였다.

3. 실험 계획

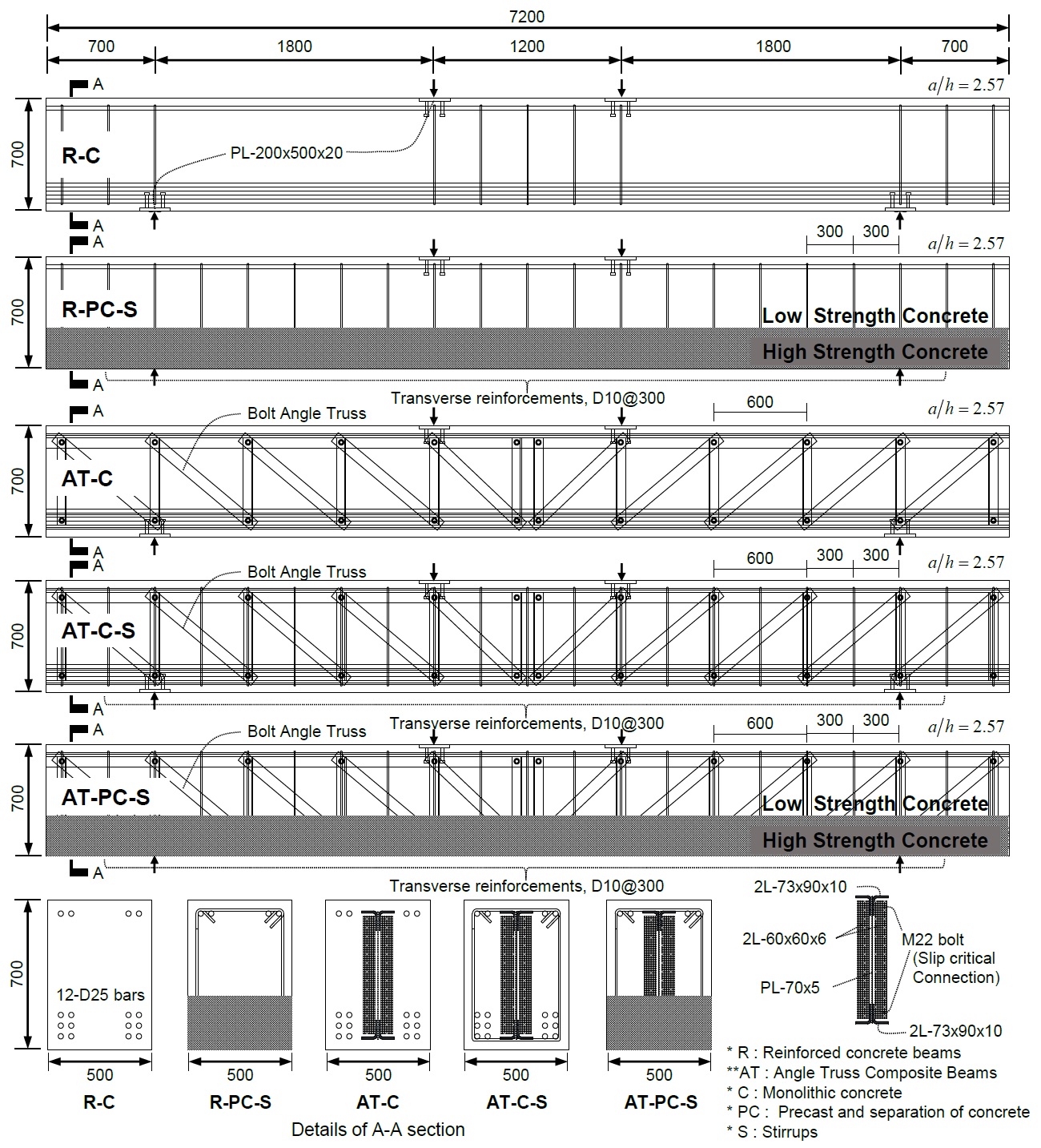

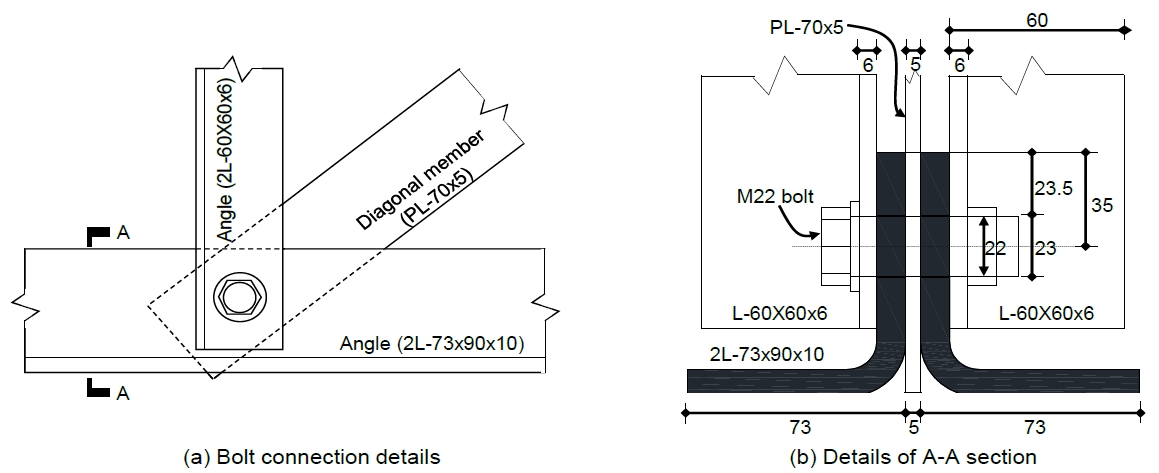

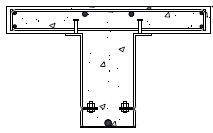

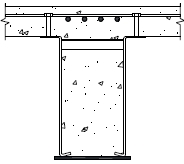

Table 2와 Fig. 2.는 앵글 조립 트러스 합성보 실험체의 실험변수와 실험체 상세를 나타낸다. 총 5개의 실험체로 구성하였으며, 모든 실험체에서 보의 단면의 폭은 500 mm, 높이는 700 mm로 계획하였다. 실험체 R-C, R-PC-S는 일반적인 철근콘크리트 전단실험체이고 실험체 AT-C, AT-C-S, AT-PC-S는 앵글 트러스를 매입한 합성보의 전단 실험체이다. 앵글 트러스는 길이방향으로 좌우 대칭의 프랫 트러스 (Pratt truss) 형태로 제작하여 시공하중 단계에서 수직재에 압축력이, 대각재에 인장력이 발생하도록 계획하였다. 본 실험에서는 시공하중 단계를 제외한 설계하중에 대해서 전단 강도를 평가하였다. 앵글 트러스의 상현재와 하현재는 10mm 두께의 고강도 열연재인 SM570 강재 (신KS SM460)를 절곡하여 제작하였다. 즉, 상하현재는 L-73×90×10 (SM570, Fy = 513 MPa)를 사용하였고, 수직재와 사재는 각각 L-60×60×6(SS400, 신KS SS275), Fyv = 284MPa)와 PL-70×5 (SS400, Fyd = 281MPa)를 사용하였다. Fig. 3.는 앵글 트러스의 조립상세를 나타낸다. 트러스의 각 절점에서 1개의 고장력볼트(M22, F10T)를 사용하여 2개의 수직재(2L-60×60×6)와 2개의 상현재(또는 하현재)(2 L-73×90×10), 그리고 내부의 사재(PL-70×5)를 조립하였다. 각 부재는 부착력 향상을 위하여 흑피를 얇게 제거한 후 조립하였으며, 하중 재하시 슬립을 최소화하기 위하여 볼트구멍 크기는 23mm로 제작하였다. 앵글 트러스의 높이는 600mm이고, 수직재 및 사재는 600mm 간격으로 배치하였다. 또한 하중 가력점 및 지점에서는 국부 파괴를 방지하기 위하여 PL- 500×200×20 (SS400)의 강판으로 보강하였다.

본 연구에서의 주요 실험변수는 앵글 트러스의 배치 유무, 전단 철근의 유무, 그리고 콘크리트의 일체타설 여부이다. 실험체 이름은 총 3부분으로 구성되어 있다. 첫 번째 약어에서 R은 일반적인 철근콘크리트 보를, AT는 앵글 조립 트러스 합성보(Steel Angle Truss)를 나타낸다. 두 번째 C는 일체타설 콘크리트를, PC는 분리타설 콘크리트를 나타낸다. 세 번째 S는 전단철근을 사용한 경우 나타내었다. 전단철근은 D10을 300mm 간격으로 배근하였다.

실험체 R-C, R-PC-S는 철근콘크리트 보의 전단실험체로 일체타설 콘크리트와 분리타설 콘크리트 및 전단철근의 전단강도의 확인을 위한 대조군 실험체이다. 실험체 AT-C는 실험체 R-C에 앵글 조립 트러스를 배치하여 전단강도 기여도를 확인하고자 하였으며, 실험체 AT-C-S는 전단철근까지 추가적으로 배치하여 전단강도의 증가를 확인하고자 하였다. 실험체 AT-PC-S는 실험체 R-PC-S에 앵글트러스를 매입하여 전단강도의 증가를 확인하고자 계획하였다.

실험체 R-C는 콘크리트의 전단강도를 확인하기 위해 일체로 타설된 실험체로, 전단경간에는 전단철근을 배치하지 않았다. 실험체 하부에는 조기 휨파괴를 방지하고 전단파괴를 유도하기 위해 비교적 많은 휨철근을 배치하였다. 4-D25(SD600) 철근을 3열로 배열하여 총 12개의 철근을 사용하였고, 상부에는 4-D25(SD600) 철근을 사용하였다. 하부 주철근의 철근비도 전단강도에 영향을 주기 때문에 모든 실험체를 동일한 철근비(ρ = 1.7%)를 갖도록 설계하였다.

실험체 R-PC-S는 분리타설 콘크리트에 전단철근을 배치한 실험체이다. 하부 콘크리트는 프리캐스트구조에 주로 사용되는 고강도 콘크리트(공칭압축강도 fck = 50MPa)로 타설하였으며, 상부 콘크리트는 현장타설시 일반적으로 사용하는 콘크리트(공칭압축강도 fck = 30MPa )를 사용하여 현장 여건을 반영하였다. 상하부 주철근은 실험체 R-C과 동일하게 배근하였다. 분리된 콘크리트 면은 콘크리트 1차 타설 이후에 6mm 이상 요철을 만들기 위해 거칠게 표면을 처리한 이후 2차 타설을 실시하였다. 전단철근은 D10 (SD400, Fy = 457MPa) 전단철근을 300mm 간격으로 배치하였는데 이는 두 콘크리트의 미끄러짐 파괴를 방지하는 부착철근으로 수평전단의 최소철근량()에 해당한다.

실험체 AT-C는 R-C와 동일한 상세를 가지며 앵글 트러스가 배치된 매입형 합성보 실험체이다. 상하부 주철근은 실험체 R-C과 동일하게 배근하였다.

실험체 AT-C-S은 R-C 실험체에 앵글 트러스와 전단철근을 모두 배치한 실험체이다. 즉, AT-C 실험체와 동일한 단면에 전단철근을 300mm간격으로 배치하였다. 전단철근은 앵글 조립 트러스 트러스를 감싸는 형식으로 배치를 하였다. 실험체 AT-PC-S는 AT-C-S와 내부 앵글 트러스 및 주철근, 전단철근 배근 상세는 동일하지만, 콘크리트를 분리 타설한 실험체이다.

Table 3은 실험체에 사용된 재료시험 결과를 보여준다. 강판의 경우 KS B 0801의 5호 시험편으로 제작하여 시험을 진행하였으며, 철근은 직접 인장시험을 진행하였다. Table 3의 모든 시험결과는 3개 시험편에 대한 평균값을 나타낸다. 트러스의 상하현재의 SM570 강재는 탄성계수 E = 209,293MPa, 항복강도 Fy = 513.3MPa, 인장강도 Fu = 624.3MPa, 연신율은 29%를 나타냈다. 트러스의 복부재는 일반강을 사용하였다. 대각부재에 사용된 일반강인 SS400–5T 강재는 항복강도 Fyd = 283.7MPa, 인장강도 Fud = 441.3MPa 이었으며, 연신율은 40%를 나타냈다. 수직부재에 사용된 일반강인 SS400-6T 강재는 항복강도 Fyv = 281.3MPa, 인장강도 Fuv = 442.7MPa 이었으며, 연신율은 40%를 나타냈다. 전단철근으로 사용된 D10 철근의 항복강도(fyt)는 457 MPa, 인장강도는 602MPa로 나타났으며, 주철근으로 사용된 D25 철근의 항복강도는 663MPa 이고 인장강도는 800MPa로 나타났다. 콘크리트의 압축강도 시험 결과는 실험체별 타설 일정이 상이하여 Table 2에 실험체별로 각각 나타내었다.

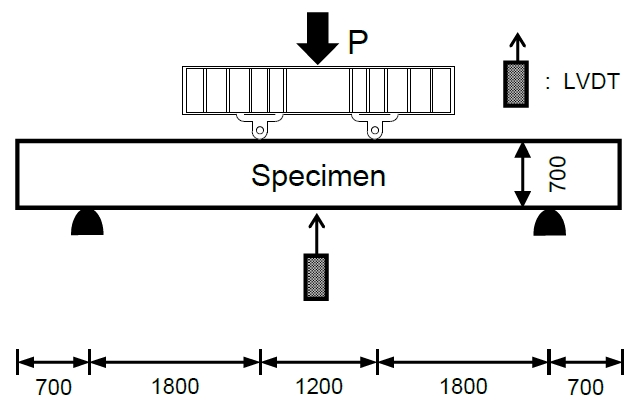

Fig. 4.는 실험 셋팅 및 계측기 설치 위치를 보여준다. 실험체의 지점간 길이는 4,200mm이며, 전단경간은 1,800mm으로써 전단경간비 (a/h)=1800/700=2.6이다. 지점은 양단 롤러 지지를 사용하였다. 실험은 3,000kN 용량의 UTM을 사용하여 단조가력하였다.

4. 실험 결과

4.1 균열과 파괴모드

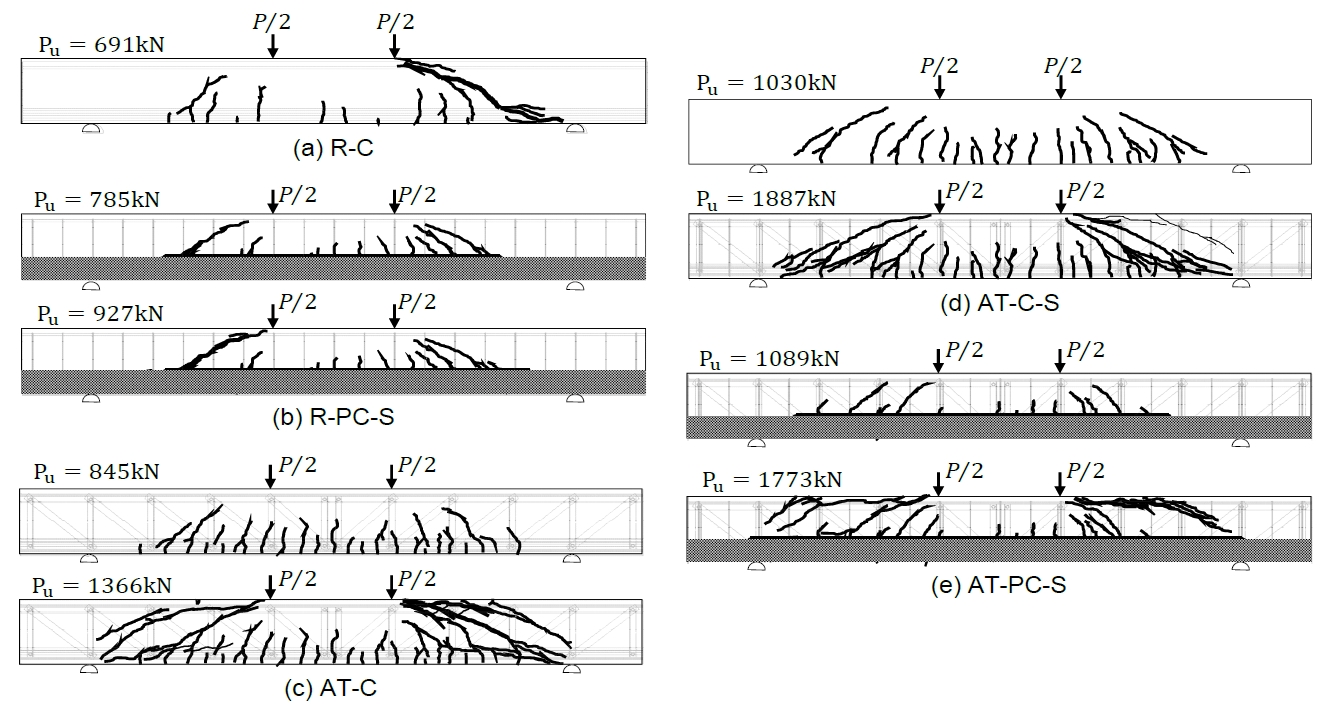

Fig. 5.는 각 실험체의 균열 양상을 보여준다. 실험체의 균열과 파괴모드는 크게 두 가지로 구분된다. 일반적인 철근콘크리트 보 실험체인 (a) R-C, (b) R-PC-S 는 콘크리트의 대각인장파괴 (Diagonal Tension Failure)가 주된 파괴모드이다. 그리고 앵글 트러스가 매입된 합성보 실험체인 (c) AT-C, (d) AT-C-S, (e) AT-PC-S는 전단 쪼개짐 슬립 (Shear Splitting Failure) 발생 이후, 대각인장파괴와 혼재된 파괴모드를 보였다. 전단 쪼개짐 파괴는 합성보의 압축대에서 콘크리트와 상현재 앵글사이 계면에서 수평방향으로 쪼개지는 형태의 파괴를 가리킨다. 보다 자세한 내용은 5장에서 설명하였다.

철근콘크리트 보 실험체인 R-C 는 급작스러운 대각인장파괴로 하중점에서 지점까지 대각균열이 발생하면서 파괴되었다. 콘크리트가 분리타설된 R-PC-S 실험체의 경우에는 가력 초기에 분리타설된 계면에서 슬립 현상이 나타나다가 최대하중에서 대각인장파괴가 발생하였다.

앵글 트러스가 매입된 AT-C 실험체는 하부 휨균열 발생 이후 대각균열로 발전되었으며, 이후 앵글 트러스 상부 콘크리트와의 부착면에서 수평으로 전단쪼개짐슬립과 균열이 발생하였다. 전단 쪼개짐슬립으로 인해 압축대 콘크리트의 유효깊이가 감소하면서 실험 강도 및 강성이 떨어졌으며, 쪼개짐 균열이 심화되면서 실험을 종료하였다. 전단보강근을 추가 배근한 AT-C-S 실험체는 전단 쪼개짐 슬립이 발생하였지만, 이후 슬립현상이 크지 않아 강성저감이 적은 상태에서 하중이 증가하는 양상을 보였다. 분리타설된 AT-PC-S 실험체는 초기에 휨균열과 대각균열이 발생하면서, 분리타설된 계면에서 수평으로 균열이 발생하였다. 하지만 내부에 매입된 앵글 트러스로 인해 분리타설된 계면에서 슬립현상은 발생하지 않았고, 전단쪼개짐 슬립 이후에 상부 콘크리트의 슬립이 발생하여, 손상정도가 심화되면서 실험이 종료되었다.

4.2 하중-변위 관계 및 파괴모드

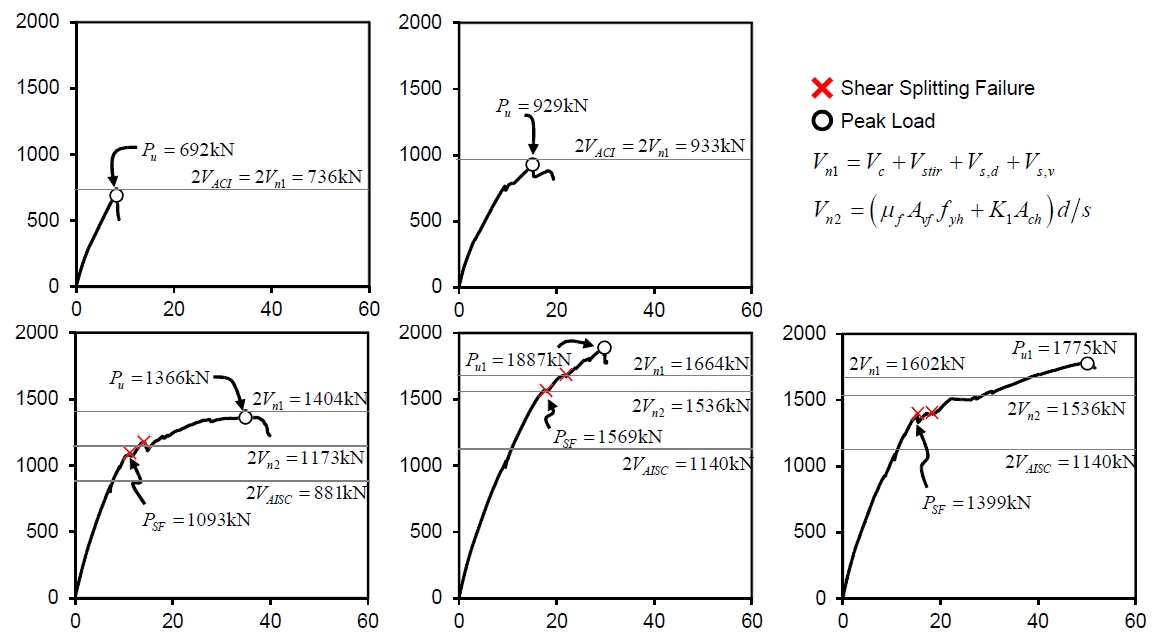

Fig. 6.는 앵글 조립 트러스 합성보 전단 실험체의 하중-변위 관계를 보여준다. 하중은 UTM의 가력하중을 나타내고, 변위는 실험체 중앙 하부에 설치한 LVDT 변위계의 계측값을 사용하였다. Table 4는 각 실험체의 최대하중 Pu, 최대하중에서의 전단력 Vu, 최대하중에서의 수직처짐 Δ, 그리고 실험체의 최종 파괴모드 등을 나타낸다.

파괴모드에서 DT (Diagonal Tension Failure)는 콘크리트의 대각인장파괴, SF (Shear splitting Failure)는 압축대에서 콘크리트와 상현재 앵글사이의 전단 쪼개짐 슬립, HS (Horizontal Shear Failure)는 분리타설 면에서 수평전단파괴를 나타낸다. 앵글 트러스를 사용하지 않은 일반 철근콘크리트 보의 전단 실험체인 R-C는 전단파괴, R-PC-S는 대각인장균열로 인한 전단파괴(DT)와 분리타설 계면에서 수평전단파괴(HS)를 보였고, 앵글 트러스가 매입된 합성보의 전단 실험체인 AT-C, AT-C-S, AT-PC-S는 전단쪼개짐 슬립(SF) 이후 하중이 감소하다가 다시 강성을 회복하여 최대 강도 도달 후, 대각인장파괴(DT)와 혼재된 파괴모드를 보였다.

일반적인 철근콘크리트 보에 전단철근을 배치하지 않은 실험체인 R-C은 하중 145kN에서 휨균열이 발견되었고, 283kN에서 대각균열로 발전하였다. 이후 최대강도 691.6kN에서 중앙부 처짐 9.6mm을 보였고, 취성적인 대각인장파괴로 실험이 종료되었다. 주철근과 최소 전단철근만을 배근하고 분리타설한 R-PC-S 실험체는 가력 초기에 분리타설면에서 수평균열이 발생하였고, 이후 분리타설면에서 슬립 현상이 나타났다. 최소전단철근의 배치에도 불구하고 수평균열이 발생하였다. 최대강도 927.6kN, 중앙부 처짐 16.1mm에서 대각인장 파괴가 발생하며 최종 파괴되었다.

콘크리트에 앵글 트러스를 매입한 AT-C 실험체는 하중 1092.7kN에서 전단쪼개짐 슬립이 발생하면서 첫 번째 하중 감소를 보였고, 하중감소와 함께 파열음이 발생하였다. 전단 쪼개짐 파괴 시점을 Fig. 6.에 ‘X’로 표시하였다. 마찬가지로 AT-C-S, AT-PC-S 실험체도 앵글상부면과 콘크리트 부착면에서 하중감소와 함께 파열음이 발생하면서, 전단쪼개짐 슬립이 발생하였다. 실험체의 좌우측 모두 전단쪼개짐 슬립이 발생 이후에는 강성을 회복하여 하중이 증가하는 경향을 보였다. 하지만 상부 콘크리트의 슬립 발생으로 강성 및 강도 증가는 크지 않았다. AT-C 실험체는 최대강도 1365.6kN에서 36.6mm 의 처짐이 발생하였고 이후 강도가 감소하여 실험을 종료하였다.

앵글 트러스와 전단철근을 모두 사용한 AT-C-S 실험체는 AT-C와 동일한 형태의 전단쪼개짐 슬립이 발생하였지만 그 영향이 크지 않았고, 전단쪼개짐 슬립 발생시 하중감소 현상도 크지 않았다. AT-C-S 실험체의 첫 번째 하중감소는 하중 1569.0kN, 중앙부 처짐 17.8mm에서 나타났으며, 두 번째 하중감소는 하중 1683.3kN, 중앙부 처짐 21.9mm에서 나타났다. 전단철근의 영향으로 전단쪼개짐 슬립 발생 하중이 AT-C보다 높아졌다. 또한 전단쪼개짐 슬립으로 인한 상부 콘크리트의 슬립이 크지 않아 강성 저하가 크지 않았으며, 최대강도 1887.0kN에서 최대 강도 도달 이후 파괴되었다.

AT-C-S 실험체와 동일한 상세에 콘크리트를 분리 타설한 AT-PC-S 실험체는 초기에는 AT-C-S와 유사한 강성을 보였다. 하중 1398.0kN, 중앙부 처짐 17.2mm에서 첫 번째 전단쪼개짐 슬립이 발생하였고, 그 후 하중 1403.3kN, 중앙부 처짐 18.3mm에서 두 번째 전단쪼개짐 슬립이 발생하였다. 전단쪼개짐 슬립이후에는 상부 콘크리트 슬립 발생 이후에 하중이 증가하여 최대강도 1775.2kN 도달 이후에 파괴되었다. AT-PC-S 실험체에서는 콘크리트의 분리타설로 인해 가력초기에 분리타설된 부분에서 수평 균열이 발생하였으나 내부에 매입된 앵글 트러스로 인해 분리타설면에서의 상하부 분리현상은 발생하지 않았다.

본 연구에서 제안한 수직전단강도 제안식(식 (3))의 경우 예측강도 대 실험강도비가 0.88 – 1.03배로서 기존 식보다 합리적인 평가가 가능하다.

4.3 변형률 계측 결과

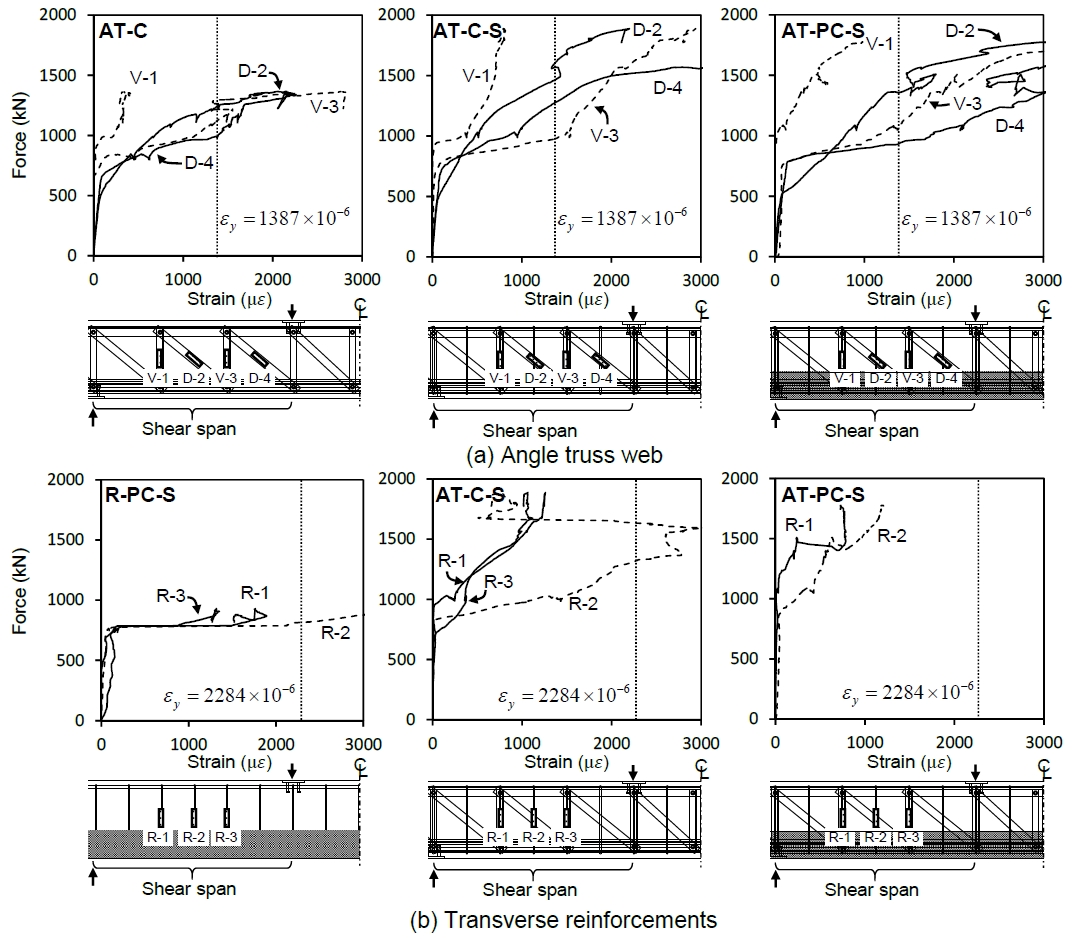

Fig. 7.(a)은 앵글 조립 트러스가 매입된 AT-C, AT-C-S, AT-PC-S에서 앵글 트러스의 복부재 (수직재, 대각재)의 변형률을 나타낸다. 본 실험에서는 일반강도 강재 (SS400)를 사용하였으며, 항복강도 및 항복변형률은 Fy = 283.7MPa, εy = 1387 × 10-6이다. 그림은 실험하중(y축)이 증가함에 따라 파괴가 일어난 전단경간에서 복부재의 변형률(x축)을 나타낸다. x축은 변형률로써 (+)방향은 인장변형을 나타낸다. 항복변형률은 수직 점선으로 표시하였다.

모든 부재는 하중이 증가함에 따라 지속적인 인장변형을 나타냈다. 즉, 매입된 복부재는 트러스 작용에 의한 인장·압축 거동이 아니라, 철근콘크리트 부재의 전단철근의 거동과 같이 콘크리트의 사인장 균열 발생 이후의 인장작용으로 전단에 저항한다. 이 결과는 앵글 트러스의 복부재가 전단철근과 마찬가지로 수직전단강도에 기여함을 나타낸다.

대부분 복부재는 항복변형률 이상의 변형을 보였다. 단, 가력부에서 멀리 위치한 수직재는 큰 변형을 보이지 못하였다. 이는 앵글 조립 트러스의 수직재의 간격(ss=600mm)이 전단철근의 간격 제한(d/2=300mm)보다 넓기 때문에, 콘크리트 대각균열이 모든 수직재를 가로지르지 않기 때문이다.

Fig. 7.(b)는 전단철근이 매입된 R-PC-S, AT-C-S, AT-PC –S에서 실험하중에 따른 전단철근의 변형률을 나타낸다. 본 실험에서는 D10 (fyt=456.7MPa, εy = 2284 × 10-6)을 300mm 간격으로 배치하였다.

R-PC-S는 일반적인 철근콘크리트 분리타설 실험체로 대각균열이 발생하면서 동시에 전단철근의 게이지의 값이 급격하게 증가하여 항복하였다. 하지만 앵글트러스가 매입된 AT-C-S , AT-PC-S는 대각균열 이후에 점진적으로 증가하여 항복하는 것을 확인하였다. 이는 앵글트러스 복부재와 동시에 전단저항을 하기 때문이다. AT-PC-S의 경우에는 게이지의 손상으로 측정이 완전하지 못하였다.

5. 전단 강도 평가

5.1 수직전단 강도

2장에서 설명한 것과 같이 설계기준인 KBC 2016과 AISC 360-10에서는 매입형 합성부재의 수직 전단강도를 각각 식 (1)과 식 (2)와 같이 제시하고 있다.

Table 4는 AISC 평가식(식 (2)) 및 본 연구에서 제안한 설계식(식 (3))을 실험결과와 비교한 것이다. 비교 결과 AISC 360-10의 전단강도 평가식은 콘크리트 전단강도 기여를 고려하지 않으므로 전단강도를 과도하게 안전측(0.60 – 0.65배)으로 평가한다.

강재 트러스는 트러스 작용에 의해 수직재와 사재가 압축, 인장력을 각각 전달하며 전단력을 전달한다. 하지만 4.3장에서 살펴본바와 같이 앵글 조립 트러스 합성보에서는 하중이 증가함에 따라 모든 복부재에서 인장 변형률이 꾸준히 증가하는 것으로 나타났다(Fig. 7. 참조). 또한, 실험결과 매끈한 표면에 대한 부착강도 감소에도 불구하고 사재 및 수직재의 변형이 강재의 항복변형률 값을 충분히 초과하였다.

AISC에서는 합성보의 전단강도를 강재와 전단철근의 합으로 정의하며 콘크리트의 기여도는 무시한다. 그러나, 명확히, 압축대 콘크리트의 전단기여도는 상당히 높으므로 무시하는 경우는 실제 강도를 저평가한다. 따라서 본 연구에서는 앵글 조립 트러스 합성보의 수직전단강도를 다음과 같이 제안하였다.

| (3) |

여기서, Vc = 콘크리트 전단강도(, ACI 318, fck = 콘크리트 일축 압축강도), Vstir = 전단철근 전단강도 (= Avfytd/s, Av 및 fyt = 전단철근 단면적 및 항복강도), Vs,d = 트러스 사재의 전단강도 (= As,dFyd(sinα + cosα)d/ss, As,d 및 Fyd = 트러스 사재의 단면적 및 항복강도, α = 트러스 사재와 부재축의 사이각), Vs,v = 트러스 수직재의 전단강도(= 0.5As,vFyvd/ss, As,v 및 Fyv = 트러스 수직재의 단면적 및 항복강도)이다. 트러스 수직재의 전단강도에서 계수 0.5는 수직재 최대간격 초과에 대한 보정값이다.

ACI 318[9]에서는 단면 중간 높이에서 지점방향으로 45도의 가상 균열선을 그어 최소 1개 이상의 전단철근과 만나도록 제한하고 있다. 즉, 수직으로 배치된 전단철근의 간격은 d/2이하로 제한하고, 45도 경사로 배치된 전단철근은 d 이하로 제한한다. 실험체의 전단철근 간격 s는 300mm로 d/2이하이고, 대각재의 간격 ss는 600mm로, 최소간격인 d 이하이므로 전단철근으로 계산할 수 있다.

하지만 앵글 트러스의 수직재는 간격ss가 d/2를 초과하여 원칙적으로 적용이 불가능하지만, 본 실험의 수직전단강도 평가식에서는 균열과 만나는 수직재의 개수의 절반을 고려하여 0.5의 계수를 사용하였다. 따라서 Vs,d와 Vs,v를 적용이 가능하다. 다만, 안전측으로 수직재의 간격은 ss < d/2를 만족하는 것이 권장된다.

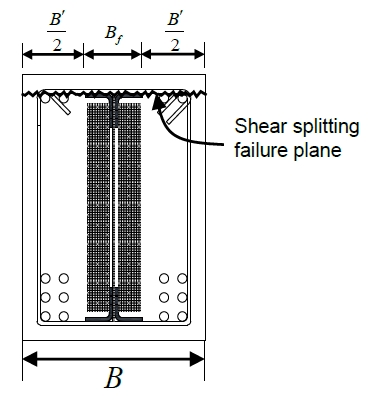

5.2 전단 쪼개짐 강도

전단쪼개짐 슬립은 보의 압축대에서 강재와 콘크리트 계면에서 발생하는 수평전단파괴의 한 종류로써 Fig. 7.에 나타낸 것과 같이 상부 앵글트러스 플랜지와 콘크리트 사이의 부착파괴를 가리킨다. 실험결과에서 강재 앵글 트러스가 매입된 실험체인 AT-C, AT-C-S, AT-PC-S에서 모두 나타난 파괴모드이다. 전단쪼개짐파괴가 발생하는 이유는 폭 B를 가지는 합성보 단면에서 강재 앵글 트러스의 배치로 인해 수평전단 저항 폭이 B′ (= B - Bf)로 플랜지 폭인 Bf만큼 감소함에 따라 수평전단저항면적이 감소하기 때문이다. 이러한 파괴는 보의 휨내력을 극한까지 발휘하지 못하게 하고, 하중의 흐름을 바꾸어 부재가 발휘할 수 있는 최대 수직전단강도에 도달하지 못할 가능성이 있다. 관련하여 Weng et al.[7]은 Mattock and Hawkins[10]의 전단마찰이론에 근거한 수평전단강도 식을 이용하여 H형강 매입형 합성보에 대한 전단쪼개짐 강도 평가식을 제안하였다. 하지만 전단마찰계수를 분티타설 계면에 대한 콘크리트 슬라이딩으로 0.7을 적용하였고, 단위요소에서만 적용되는 한계가 있었다. 본 실험에서 관찰된 전단 쪼개짐 파괴는 일체로 타설된 콘크리트가 강재 앵글사이의 계면에서부터 단면의 폭 및 실험체의 길이 방향으로 쪼개져서 발생하므로 1.4의 계수를 적용하는 것이 더욱 합리적이라고 판단하였다. 그리고 전단철근은 균등배치되어 있으므로 수직전단강도와 동일한 형태를 갖도록 식을 구성하면 식 (4)와 같다.

| (4) |

μ = 전단마찰계수 (= 1.4, 일체콘크리트), Avf = 전단마찰철근의 단면적, Fyh = 횡방향 철근의 항복강도, K1 = 경험적 상수 (=2.8MPa, 보통중량콘크리트), 그리고 Ach = 전단마찰에 저항하는 콘크리트 면적 (= B′ × s)이다.

식 (4)로 계산한 전단 쪼개짐강도는 Table 2에 정리하였다. 제안식의 결과는 실험결과를 다소 비안전측으로 예측(0.99-1.11배)한다. 그 이유는 모든 수평전단력의 변화가 전단쪼개짐 계면에서 발생한다고 가정하였기 때문이다. 실제 중립축의 깊이는 전단쪼개짐 계면보다 더 깊기 때문에, 압축력의 변화는 훨씬 작을 것이다. 전단철근이 없는 경우와 하부 분리타설에 대해서는 본 비교방법은 다소 비안전측이며 관련하여 추가적인 연구가 필요하다.

또한 이러한 결과는 전단쪼개짐 슬립면의 위치가 상부 전단철근의 바로 하부에 위치함에도 불구하고, 내진 갈고리 상세를 적용한 경우 전단 철근은 수평전단에 기여함을 나타낸다. 따라서 앵글 조립 트러스 합성보의 설계시 전단쪼개짐 슬립을 방지하기 위해, 압축대 콘크리트의 등가응력블럭으로 인한 최대 소요 응력값과 Mattock 등의 식으로 유도된 제안식(4)를 비교하여 설계하여야 하며, 전단쪼개짐 파괴가 예상될 경우에는 전단연결재의 배치 등의 방법을 사용하여 계면에서의 파괴를 억제하고 설계휨모멘트 강도를 확보하여야 한다.

6. 결 론

장스팬·고중량의 하중 조건에서 기존의 프리캐스트 콘크리트 부재의 과도한 양중 무게 등의 단점을 보완하고, 또한 U형 채움형태의 하이브리드 합성보의 단점인 내화성능 검증 등의 절차를 최소화하기 위하여 강재 앵글트러스를 프리캐스트 내부에 매입하고 현장에서 춤이 높은 데크 슬래브와 일체화 하는 앵글 조립 트러스 합성보라는 새로운 시스템을 제안하였고, 내부에 매입된 강재 앵글트러스의 전단성능을 평가하고자 실험을 수행하였다. 연구의 결과를 요약하면 다음과 같다.

- (1) 앵글 조립 트러스 합성보의 전단 실험 결과, 전단쪼개짐슬립이 선행되고 최종적으로 대각인장파괴로 실험이 종료되었다. 실험결과는 기존 설계식인 AISC의 강도(실험 결과 대비 0.60 – 0.65배)보다 높은 전단강도를 나타내었다.

- (2) 변형률 계측결과로 내부에 매입된 앵글 트러스 복부재의 거동은 트러스 효과의 압축/인장 거동이 아닌 콘크리트의 사인장균열 이후에 전단철근처럼 인장력을 받는 것을 확인하였다. 이는 앵글 트러스의 복부재가 전단철근과 동일하게 수직전단강도에 기여함을 알 수 있었다.

- (3) 현행 설계식보다 앵글 조립 트러스 합성보의 수직전단강도를 합리적으로 예측하는 식 (Vn1 = Vc + Vstir +Vs,d + Vs,v)을 제안하였고, 트러스 복부재인 대각재와 수직재는 전단철근과 동일한 방식으로 계산될 수 있다. 수직재 간격은 전단철근 최대 간격을 초과하여 절반 개수를 적용하였다. 제안식은 실험 결과 대비 0.88 – 1.03배의 값으로 앵글 조립 트러스 합성보의 수직전단강도를 훨씬 정밀하게 예측하였다.

- (4) 실험 중 관찰 결과 및 균열 양상을 바탕으로 전단쪼개짐 슬립을 관측하였다. 전단쪼개짐파괴로 인해 압축대 콘크리트의 유효깊이가 감소하면서 실험 강도가 떨어졌으며, 이는 매입된 앵글 조립 트러스로 인해 감소된 콘크리트의 수평전단면적에 기인한다.

- (5) 전단쪼개짐 강도 계산을 위하여 선행연구자인 Mattock 등의 식으로 유도된 제안식 Vn2 = (μfAvfFyh + K1Ach)d/s으로 비교하였다. 본 제안식은 실험결과를 유사하게 예측하였다(0.99 – 1.11배). 이러한 결과는 내진갈고리상세를 가지는 전단철근이 충분한 정착을 발휘하여 전단마찰이론을 적용할 수 있었다는 결과를 보인다.

Acknowledgments

본 연구는 ㈜포스코(과제코드:2016X023)의 연구비 지원에 의해 수행되었습니다. 이에 감사드립니다.

References

-

김인석, 김학수(2008) 철근콘크리트와 강을 합성한 복합 단면보의 구조거동평가, 한국강구조학회논문집, 한국강구조학회, 제20권, 제5호, pp.665-673.

Kim, I.S., and Kim, H.S. (2008) Structure Behavior Evaluation of Beams Composited with Steel and Reinforced Concrete, Journal of Korean Society of Steel Construction, KSSC, Vol.20, No.5, pp.665-673 (in Korean). -

김성배, 김상섭, 이원록, 김정연, 이승배, 유덕수, 김대회(2012) 신형상 U형 하이브리드 합성보의 휨성능에 대한 연구, 한국강구조학회논문집, 한국강구조학회, 제24권, 제5호, pp.521-534.

Kim, S.B., Kim, S.S., Lee, W.R., Kim, J.Y., Lee, S.B., Ryu, D.S., and Kim, D.H. (2012) Study on the Flexible Strength of U-Shape Hybrid Composite Beam, Journal of Korean Society of Steel Construction, KSSC, Vol.24, No.5, pp.521-534 (in Korean). [ https://doi.org/10.7781/kjoss.2012.24.5.521 ]

-

이철호, 소현준, 박창희, 이창남, 이승환, 오하늘(2016) 570MPa급 고강도강을 적용한 콘크리트 채움 U형 하이브리드 합성보의 휨거동 및 설계, 한국강구조학회논문집, 한국강구조학회, 제28권, 제2호, pp.109-120.

Lee, C.H., So, H.J., Park, C.H., Lee, C.N., Lee, S.H., and Oh, H.N. (2016) Flexural Behavior and Design of Concrete-Filled U-Shape Hybrid Composite Beams Fabricated from 570MPa High-Strength Steel, Journal of Korean Society of Steel Construction, KSSC, Vol.28, No.2, pp.109-120 (in Korean). [ https://doi.org/10.7781/kjoss.2016.28.2.109 ]

-

허병욱, 곽명근, 배규웅, 정상민(2007) 강판성형 합성보의 휨성능 평가: 춤이 깊은 합성데크, 한국강구조학회논문집, 한국강구조학회, 제19권, 제3호, pp.247-258.

Heo, B.W., Kwak, M.K., Bae, K.W., and Jeong, S.M. (2007) Flexural Capacity of the Profiled Steel Composite Beams: Deep Deck Plate, Journal of Korean Society of Steel ConJournal of Korean Society of Steel Con, KSSC, Vol.19, No.3, pp.247-258 (in Korean). - American Institute of Steel Construction (2010) Specification for Structural Steel Buildings (ANSI/AISC 360-10), USA.

-

대한건축학회(2016) 건축구조기준 및 해설, 기문당.

Architectural Institute of Korea (2016) Korean Building Code and Commentary, Kimundang, Korea (in Korean). -

Weng, C.C., Yen, S.I., and Chen, C.C. (2001) Shear Strength of Concrete-Encased Composite Structural Members, Journal of Structural Engineering, American Society of Civil Engineers, Vol.127, No.10, pp.1190-1197.

[https://doi.org/10.1061/(ASCE)0733-9445(2001)127:10(1190)]

-

Weng, C.C., Yen, S.I., and Jiang, M.H. (2002) Experimental Study on Shear Splitting Failure of Full-Scale Composite Concrete Encased Steel Beams, Journal of Structural Engineering, American Society of Civil Engineers, Vol.128, No.9, pp.1186-1194.

[https://doi.org/10.1061/(ASCE)0733-9445(2002)128:9(1186)]

- American Concrete Institute (2011) Building Code Requirements for Structural Concrete (ACI 318M-11) and Commentary, USA.

-

Mattock, A.H., and Hawkins, N.M. (1972) Shear Transfer in Reinforced Concrete: Recent Research, PCI Journal, Precast/Prestressed Concrete Institute, Vol.17, No.2, pp.55-75.

[https://doi.org/10.15554/pcij.03011972.55.75]