유닛플로어 시스템 보-기둥 접합부 내진성능 평가

Copyright ⓒ 2019 by Korean Society of Steel Construction

초록

본 연구에서는 모듈러 건축 시스템 중 하나로, 새로운 유닛플로어 시스템이 제안되었다. 공장에서 골조와 마감이 포함된 3차원 모듈을 사전제작하여 현장으로 운반·시공하는 모듈러 건축 시스템은 건설 시간 단축에 효과적이다. 프리패브 공법의 장점을 활용하면서, 운송 비용을 줄이고 이동 가능한 모듈 크기의 한계를 극복하는 유닛플로어 시스템을 제안한다. 유닛플로어 시스템은 립-C형 냉간성형강 보(C-300×100×25×9.0)를 포함한 바닥 패널과 각형 기둥(B-250×250×12.0)으로 구성된다. 접합부의 형태가 서로 다른 2개의 유닛 플로어 시스템(기둥 분절형, 기둥 연속형)이 제안되었다. 제안된 유닛플로어 시스템의 실용화를 위해서, 본 논문에서는 보-기둥 접합부를 대상으로 내진성능을 유한요소해석과 실험을 통해 검증하였다. 실험 결과는 AISI S100 및 AISC 360에서 주어진 공칭 강도와 비교되었다.

Abstract

A new type of modular building system, an unitized floor system is proposed. The modular construction method, pre-assemble volumetric modules in the factory and transport them to the construction site, is effective for the shortening construction time. By utilizing the advantage of the prefabricated building system, we propose an unitized floor system that reduces transportation costs and overcomes the limitations of transportable module size. The unitized floor system consists of floor panels with Lip-C type cold formed steel beams(C-300×100×25×9.0) and square columns(B-250×250×12.0). Two unitized floor systems(segmented column type, continuous column type) with different beam-to-column connections have been proposed. For the practical use of the proposed system, this paper experimentally verified the seismic performance of beam-to-column connections including finite element analysis. The experimental results were compared with nominal strength given in AISI S100 and AISC 360 codes.

Keywords:

unitized floor system, pre-fabricated building, cold-formed steel, modular building system, seismic performance키워드:

유닛플로어 시스템, 프리패브 공법, 냉간성형강, 모듈러 건축 시스템, 내진성능1. 서 론

1.1 연구의 배경 및 목적

최근 건설 현장에서는 공기 절감과 품질 확보 등을 위해 다양한 프리패브 공법에 대한 수요가 증가하고 있는 추세이다. 모듈러 건축 시스템은 대표적인 프리패브 공법으로, 공장에서 골조와 마감이 포함된 3차원 모듈을 제작하여 현장으로 운반·시공하는 공법이다. 2003년 국내에 도입되어 적용된 모듈러 건축 시스템은 운송해야 하는 모듈의 크기와 설계 제한에 따라[1], 군병영시설, 학교, 기숙사, 도심형 생활 주택 등 층높이가 낮고 동일한 단위평면이 반복되는 저층 건물을 중심으로 활용돼 왔다.

유닛플로어 시스템은 프리패브 공법 중 하나로 건축공사에서 슬래브 공사 시에 진행되는 철골, 철근, 데크 플레이트, 설비 등 일련의 공정을 사전 제작한 후에 현장으로 운반·양중하여 시공하는 공법으로 일본에서 고층건축물을 대상으로 활용되었던 공법이다. 이러한 유닛플로어 시스템은 모듈러 건축 시스템이 갖는 3차원 모듈에 의해서 발생하는 운송의 부피 제한 문제와 설계의 자유도 측면 문제를 해결할 수 있어, 비즈니스호텔, 오피스텔, 대학 기숙사 등 중고층형 모듈러 건축의 수요[2]에 대응할 수 있는 공법으로 활용될 수 있다. 중국 둥팅호 근처에 있는 30층 호텔[3](Fig. 1.)은 15일 만에 건설된 유닛플로어 시스템이 적용된 대표적인 사례이다.

Dongting Lake Hotel with 2D structural system using floor cassette to column connection example (Liu, Xuechun et al, 2017)

본 연구에서는 재료의 연성 및 휨 강성 확보 측면에서 H형강 기둥보다 구조적으로 효율적인 각형강관 기둥[4],[5]을 대상으로, 립-C형 냉간성형강 보가 일체화된 새로운 유닛플로어 시스템을 제안한다. 두 개의 립-C형 냉간성형강 보는 기둥과 만나는 단부에서 서로 접합된다. 유닛플로어 시스템은 스트랩브레이스나 강판으로 구성된 전단벽이 없이 보-기둥의 모멘트저항을 기반으로 내진성능을 발휘하게 된다. 따라서 본 연구에서는 제안하는 유닛플로어 시스템의 보-기둥 접합부를 대상으로 구조실험을 통해 내진성능을 평가하였다.

1.2 기존 연구사례

냉간성형강은 열연강과 비교하여 다양하고 유연한 형상의 부재를 제작하는데 비용이 적게 소요되고, 단면 치수가 정확한 장점이 있다[6]. 하지만 일반적으로 냉간성형강 구조부재의 단면은 열간성형강 구조부재와 비교하여 두께가 얇아 비틀림 및 국부좌굴 등에 취약한 단점이 있어, 주로 저층 건축물이나 하중 분담을 위한 별도의 코어를 갖는 건축물에 적용되어 왔다. 냉간성형강 구조부재로 구성된 모멘트 저항 골조를 기반으로 한 시스템의 내진성능에 대한 연구는 부족한 실정이나, 본 연구와 관련된 몇 개의 연구사례는 다음과 같다.

Sabbagh et al.[6]은 일반적인 냉간성형 보에 발생하는 국부좌굴의 발현을 지연시키고 내진성능 향상을 목적으로 곡선의 플랜지를 갖는 2개의 립-C형 냉간성형강 보 부재(C-200×100×25×1.0~3.0t)가 관통판을 통해 백투백(back-to-back)으로 접합된 실험체에 대하여 내진성능을 평가하였다. 반복하중을 가했을 때 보에서 충분한 소성변형이 발생하여 내진구조용으로 성능이 만족함을 보였으나, 부재의 단면이 실제 건축물에 적용되기 어려운 단점이 있다.

Calderoni et al.[7]은 보의 단부에서 두꺼운 플레이트와 용접 접합된 립-C형 냉간성형강 보 부재(C-200×75×20× 3.0t)의 중앙부에 수직방향으로 단조하중 혹은 반복하중을 가력하여 내진성능을 평가하였다. 실험 결과 반복하중 하에서 보가 충분한 소성변형능력이 나타나는 것을 보였으며, 냉간성형강 부재로 구성된 모멘트저항골조 시스템의 효용성을 검증하였다.

2. 유닛플로어 시스템 제안

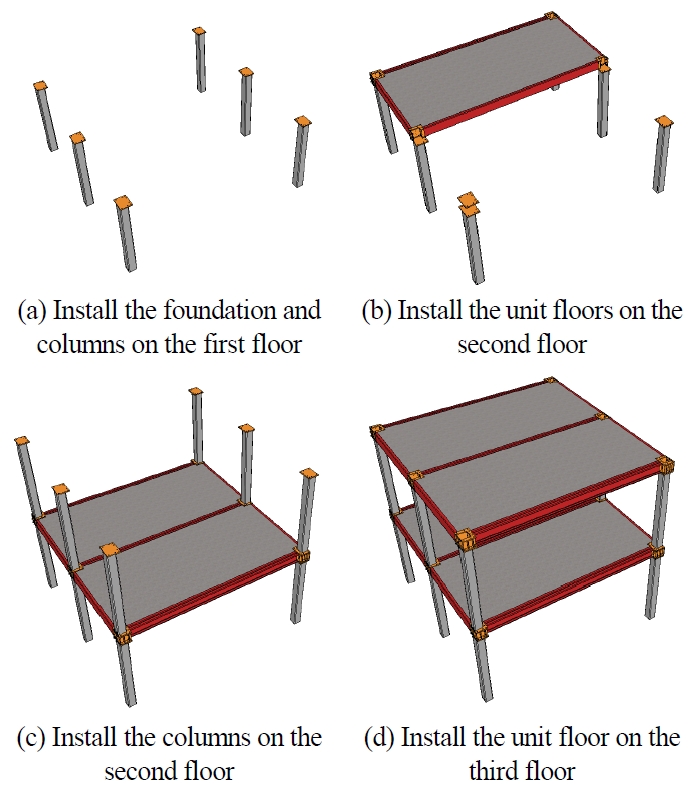

본 연구에서 제안하는 유닛플로어 시스템은 Fig. 2.와 같이 유닛플로어와 각형강관 기둥으로 구성된다. 유닛플로어는 보, 거더, 콘크리트, 설비 등을 포함하며, 모듈러 건축 시스템에서 바닥패널의 역할을 하는 유닛플로어는 네 개의 모서리에서 기둥과 접합된다.

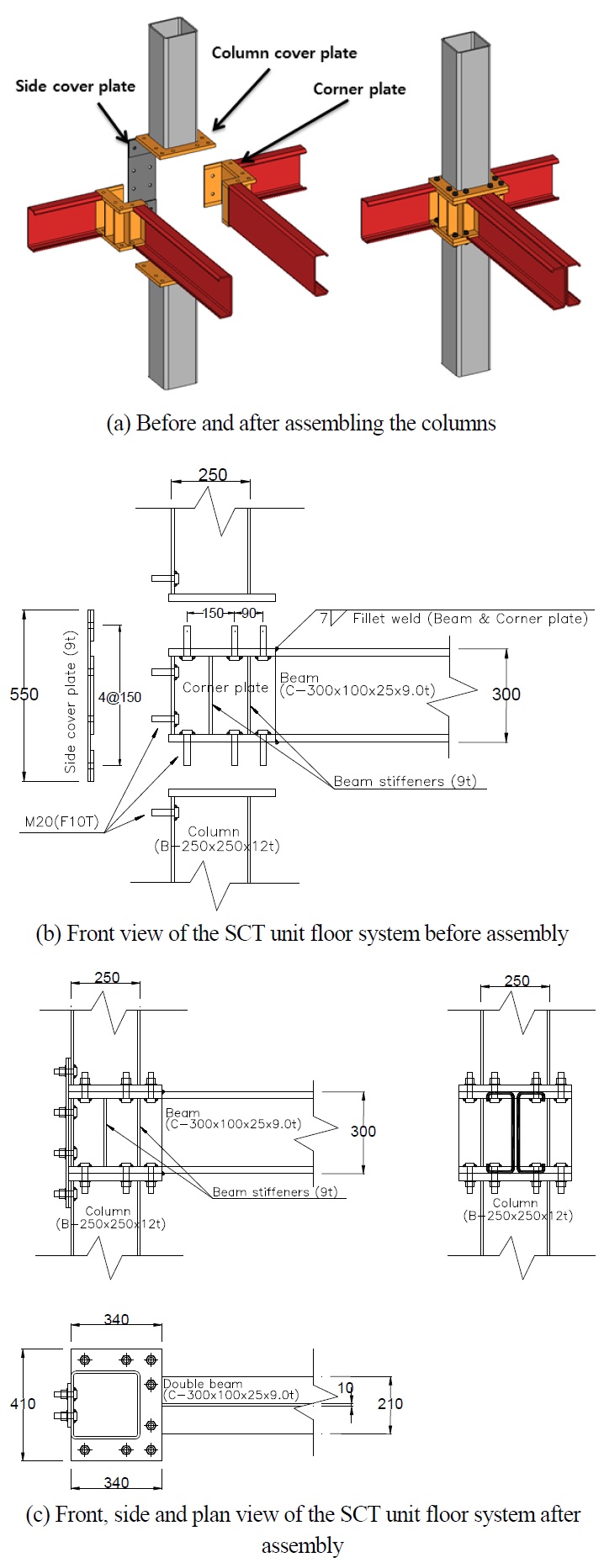

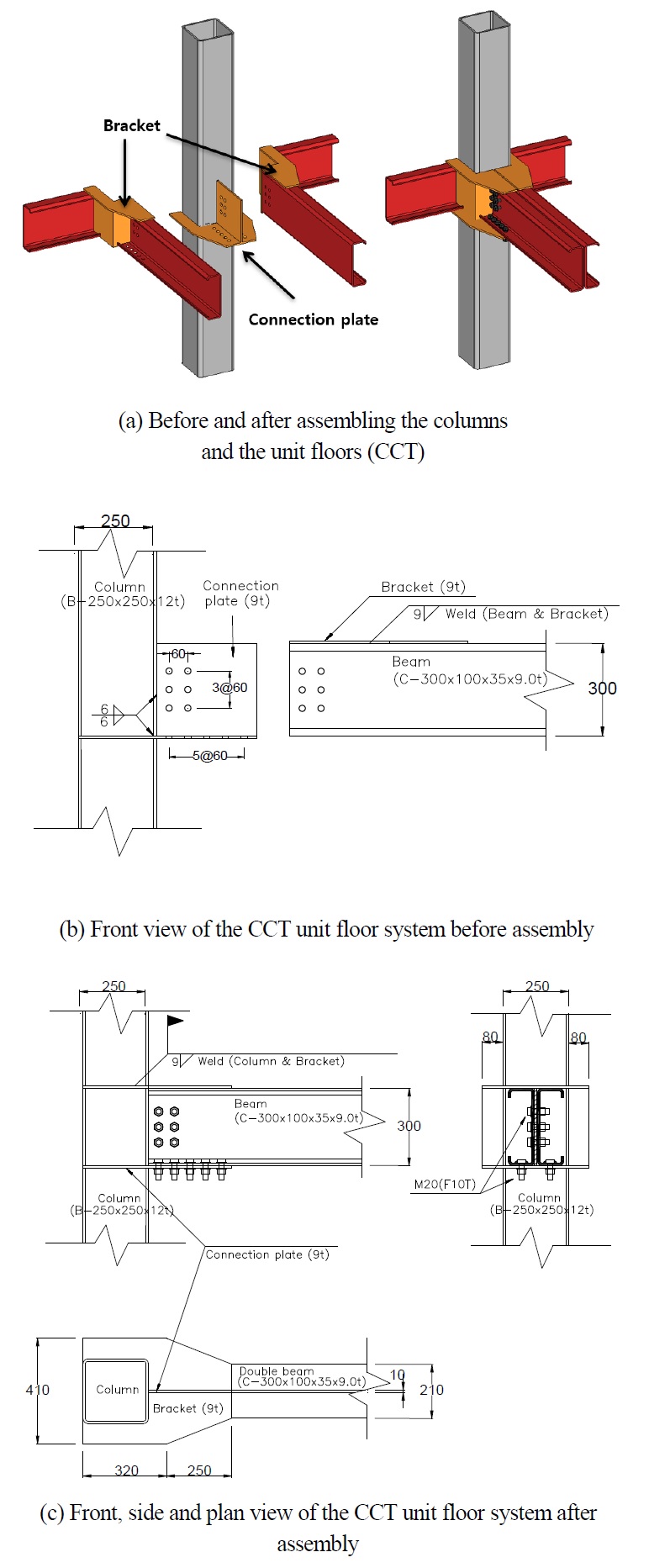

본 연구는 두 가지 유형의 유닛플로어 시스템을 제안하며, Fig. 3.과 같이 바닥패널에 기둥이 위아래에서 접합되는 기둥 분절형(Segmented Column Type, 이하 SCT) 시스템과 Fig. 4.와 같이 기둥에 접합되어 있는 연결철물에 바닥패널이 접합되는 기둥 연속형(Continuous Column Type, 이하 CCT) 시스템으로 구분된다.

2.1 기둥 분절형 유닛플로어 시스템

SCT 시스템은 일반적인 철골 접합부와는 달리 기둥의 상하부가 분절되어 있는 접합부를 갖는다. 유닛플로어의 보는 코너 강판(corner plate, Fig. 3.(a))과 공장에서 용접 접합된다.

SCT 시스템은 공장 제작된 바닥판을 현장에서 시공할 때, 기둥 상부에 바닥판을 설치하고, 바닥판 위에 기둥을 설치하여 시공 및 운반이 쉬운 장점이 있으나, 상하부 기둥이 분절되어 있어 횡력이 작용하면 접합부의 변형이 발생할 수 있는 우려가 있다. 이러한 문제를 해결하기 위해 Fig. 3.(a)과 같이 2개의 기둥과 2개의 유닛플로어를 볼트로 동시에 접합할 수 있는 측면 덧판을 두어 기둥 간 들뜸 현상을 방지하도록 하였다.

2.2 기둥 연속형 유닛플로어 시스템

CCT 시스템은 Fig. 4.와 같이 유닛플로어의 보가 분절되지 않은 온전한 기둥에 접합되는 방식이다. 기둥 연속형 시스템에서는 기둥과 유닛플로어의 접합을 위해 공장에서 기둥부재에 연결 플레이트와 미리 용접 접합하고, 유닛플로어의 보 부재에 브래킷을 용접 접합한다. 현장에서는 보의 웨브와 하부 플랜지를 연결 플레이트와 볼트접합하며, 브래킷은 기둥과 용접 접합 한다.

보-기둥 접합부에서 보의 단부는 연결플레이트와 브래킷에 의해 단면성능이 증가하게 되며, 이로 인해 보의 응력 집중이 보의 단부가 아닌 보와 브래킷(혹은 연결철물)에 의해 단면이 증가되지 않는 부분에 발생하게 되며, 이로 인한 보의 비지지길이 감소에 의해서 내진에 유리하게 설계될 수 있다.

3. 구조성능 실험

3.1 실험체 계획

제안된 유닛플로어 시스템의 내진성능을 평가하기 위하여 보-기둥 접합부 실험체를 설계하였다. 보 부재는 립을 갖는 C-300x100x25x9 냉강성형강을 사용하였고, 기둥 부재는 열연강재인 B-250x250x12를 사용하였다.

2장에서 소개한 SCT, CCT 유닛플로어 시스템을 대상으로 2개의 실험체를 보 부재는 일반 구조용 경량 형강(SSC275), 그 외에는 일반 구조용 압연 강재(SS275)로 제작하였다. Fig. 3.(b), (c), Fig. 4.(b), (c)는 실험체의 접합부 형상과 치수를 나타내며, 볼트 접합부에서는 M20(F10T) 고력볼트를 사용하였다.

3.2 재료시험

본 연구의 기둥-보 접합부 실험에 사용된 강재(9mm, 12mm 두께)로부터 각각 3개씩 인장 시험편을 절취하여 인장 강도 시험을 수행하였다. Table 1은 인장강도 시험결과를 나타낸다.

3.3 가력방법 및 실험 세팅

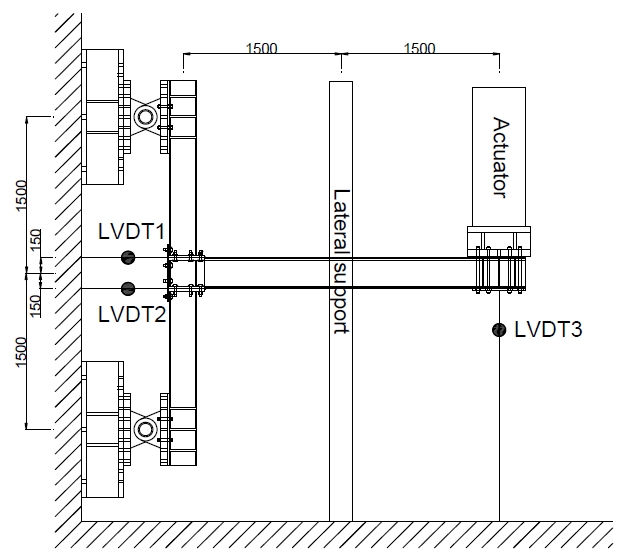

보-기둥 접합부 실험체에 대해 반복하중을 가하기 위해 Fig. 5.와 같이 실험체를 세팅하였다. 기둥의 상·하단을 반력벽에 설치한 측면 지그에 힌지상태로 고정하였고, 기둥 중심부로부터 3,000mm 이격된 보의 끝단에 반복가력을 위해서 엑츄에이터(최대 2000kN 하중 가력)를 연결하였다. 횡지지대를 2개 설치하여 면외방향 변위발생을 억제하였다.

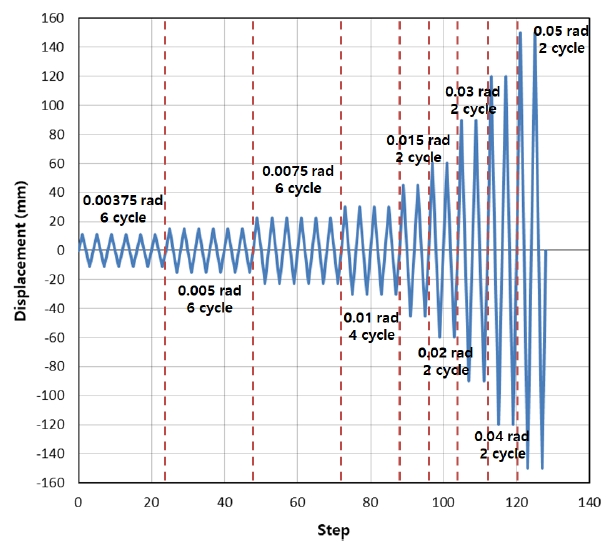

하중가력은 SAC의 표준 지진하중 프로토콜[8]에 따라 Fig. 6.과 같이 변위제어로 가력하였다. 엑츄에이터를 통한 변위제어 가력을 위해서 가력지점에 릴 변위계(LVDT 3)를 설치하였고, 기둥 및 접합부 변형을 측정하기 위하여 보-기둥 접합부에 바 변위계를 2개(LVDT 1, 2) 설치하였다.

보-기둥 접합부와 기둥의 휨변형으로 인해 보에 발생하는 변위 δjoint는 식 (1)과 같다.

| (1) |

여기서, θc=기둥의 회전각, Lb=가력부부터 기둥의 중심축까지의 길이(3000mm), δi= LVDT i로 측정한 변위, di-j=LVDT i,j 사이의 거리이다.

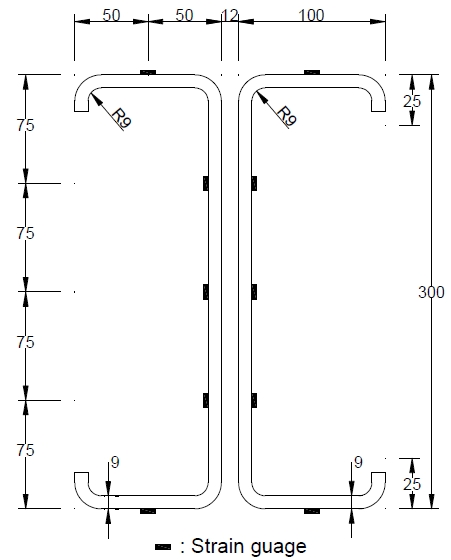

반복하중에 대한 주기실험 동안 보의 변형률을 계측하기 위해 Fig. 7.과 같이 보-기둥 접합부의 보 단부(보의 유효길이)로부터 30mm 이격된 위치에서 보의 상하부 플랜지와 단면의 1/4, 2/4, 3/4 높이에서 웨브에 각각 1축 게이지를 부착하였다.

4. 립-C형 냉간성형 보의 설계강도

본 연구에서 실험체에 적용한 더블 립-C형 냉간성형 보의 단면은 C-300×100×25×9.0이며 각각의 립-C형 냉간성형 보는 보의 단부에서만 서로 접합 된다. AISI S100[9]과 AISC 360[10]에 따라 보의 공칭강도를 평가하였다.

4.1 AISI S100-16

AISI S100-16은 25.4 mm 이하의 두께를 갖는 냉간성형강 부재의 설계를 다루고 있다. 냉간성형강 부재는 일반적으로 판폭두께비가 크기 때문에 부재의 판요소가 거의 항복점에 도달하기 전에 국부좌굴을 일으키기 쉽다. AISI에서는 판요소의 국부좌굴 후의 종국내력을 평가하는 방법으로 유효폭의 개념을 적용했고, 많은 실험결과를 통해 얻은 유효폭의 산정식을 설계식에 반영하였다.

부재의 항복, 좌굴, 국부좌굴을 고려한 공칭휨강도 Mn은 식 (2)와 같다.

| (2) |

여기서, Mne=항복과 전체좌굴에 의한 공칭휨강도, Sf=감소되지 않은 부재 단면에 대한 단면계수, Fn=횡비틀림좌굴에 의한 탄성 임계응력(Fcre)에 따라 결정되는 공칭휨응력, Mnl=국부좌굴에 의한 공칭휨강도, Se=유효 단면계수이다.

4.2 AISC 360-16

AISC 360-16은 일반 구조용 강재를 다루고 있으며, 냉간성형강 부재의 강도 산정은 AISI S100-16에 따르는 것을 추천하고 있다. 부재의 공칭휨강도 Mn는 항복에 대한 강도와 휨비틀림좌굴에 대한 강도(부재의 비지지길이 Lb, 완전소성휨성능에 대한 한계비지지길이 Lp, 탄성횡좌굴 한계비지지길이 Lr에 따라 결정) 중 낮은 값으로 결정되며, 식 (3)과 같다.

| (3) |

여기서, Fy=부재의 항복응력, Zx=부재의 소성단면계수이다.

5. 실험 결과 분석

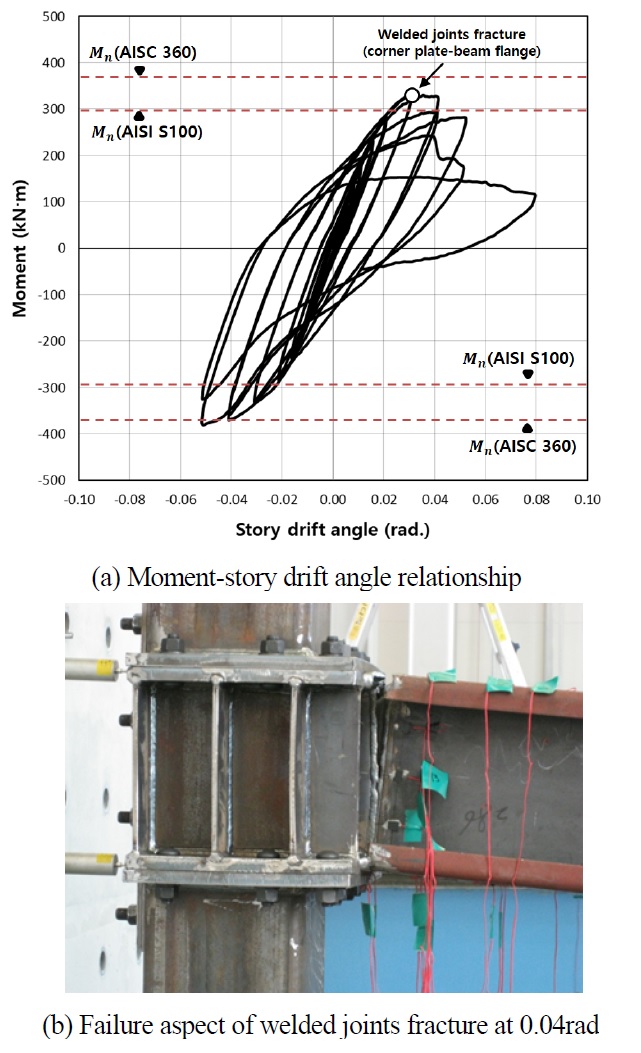

5.1 이력거동 및 파괴형상

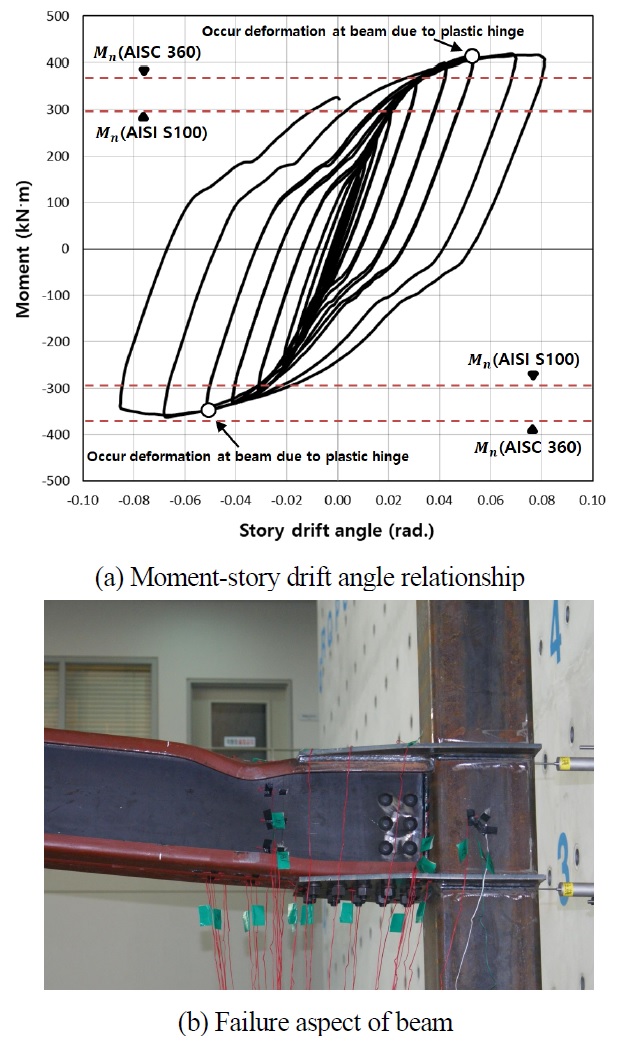

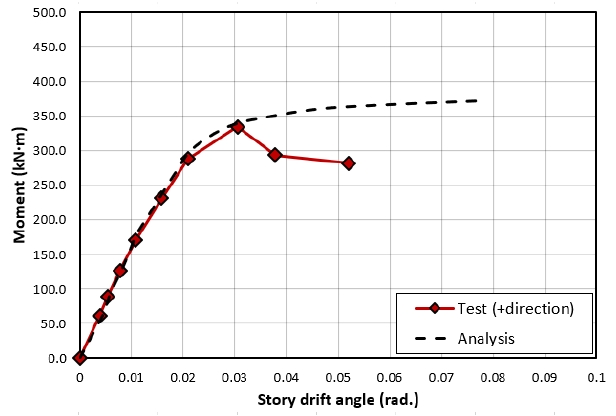

Fig. 9.(a)은 SCT 실험체의 모멘트-층간변위각 곡선을 나타낸다. SCT 실험체는 반복하중을 받으면서 층간변위각 0.03rad까지 하중재하능력 감소 없이 안정적인 거동을 보였다. 층간변위각 +0.03rad에서 유닛플로어의 코너 강판과 보 상부 플랜지 간 용접부가 파괴되면서 급격한 하중저하를 보였으며 이후 보 웨브와 플레이트 간 용접부에도 균열이 발생하였다. 부방향 하중에 대해서는 최대모멘트 381.6kN·m 까지 도달하였다. Fig. 9.(b)은 SCT 실험체의 실험종료 후 용접부의 파단에 의한 파괴형태를 나타낸다. 코너 강판과 보 간의 용접부가 상대적으로 취약하여 변형이 집중되었으며, 보에는 좌굴이 발생하지 않았다.

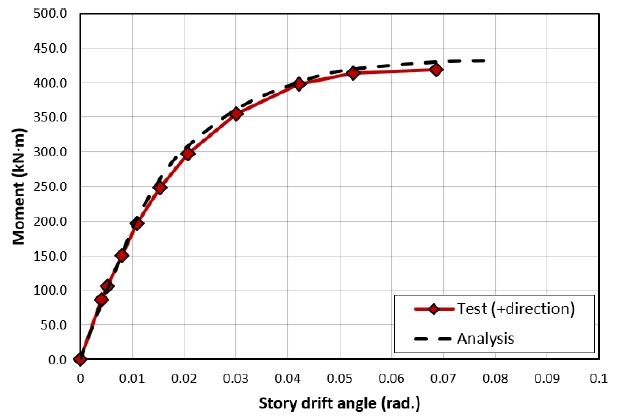

Fig. 10.(a)는 CCT 실험체의 모멘트-층간변위각 곡선을 나타낸다. CCT 실험체는 층간변위각 ±0.08rad에 도달하여 실험을 종료할 때 까지 하중재하능력 감소 없이 안정적인 거동을 보였다. Fig. 10.(b)에서 보이는 바와 같이 층간변위각 ±0.05rad에서 보-기둥 접합부의 보에서 소성힌지 발현이 관찰되어 하중재하능력의 상승폭이 둔화되었지만, 보의 휨성능을 충분히 발휘하였다. 접합부의 강도가 보의 내력보다 커 실험 종료 시 까지 접합부나 보에서 파괴가 발생하지 않았다.

5.2 강도, 강성 및 연성 평가

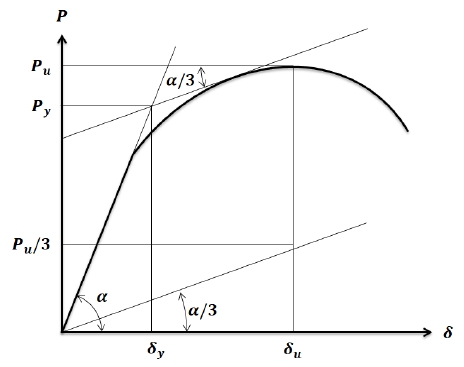

Table 3은 반복가력 실험을 통해 얻은 각 실험체에 대한 보의 유효길이(lbeam), 항복강도(Py), 항복휨모멘트 (My = Pylbeam), 항복변위(δy), 연성(μ = δu/δy), 유효강성 (K = Py/δy) 등 주요 실험 결과를 나타낸다. 여기서, 항복강도와 항복변위는 1/3 접선법(Fig. 8.)을 통해 정의하였다.

SCT 실험체는 보 및 접합부 상세가 대칭 형태이므로 항복휨모멘트, 항복변위, 유효강성 등이 정방향과 부방향에 대해 거의 동일하게 나타났다. 하지만 정방향 가력 시 발생한 용접부 파단으로, 최대변위 및 연성에서는 차이가 관찰되었다. 접합부가 상하 대칭이 아닌 CCT 실험체는 항복휨모멘트, 최대휨모멘트, 유효강성 등이 정방향 가력 시 부방향 가력 대비 각각 12.8%, 15.6% 26.0% 더 크게 나타났다. 이는 보와 브래킷과의 용접부가 보와 연결철물과의 볼트접합부보다 더 견고하게 접합되었기 때문이다.

SCT, CCT실험체의 최대휨모멘트와 AISI S100-16 설계 기준에 따른 공칭휨강도의 비(Table 2의 Mu/Mn(1))는 1.12~1.40으로 나타났다. SCT 실험체의 정방향 가력 시 발생한 용접부 파단처럼 접합부 강도가 불충분한 경우에도 설계강도에 강도저감계수를 적용해야 하는 점을 고려하면 탄성단면계수를 적용하는 것이 바람직한 것으로 판단된다. 이 경우 보-기둥 접합부에 요구되는 강도는 AISI S100-16 설계 기준에 따른 공칭휨강도보다 커야 한다.

SCT, CCT 실험체의 보-기둥 용접부 파단이 발생한 SCT 실험체의 정방향 가력 데이터를 제외한 최대휨모멘트와 AISC 360-16 설계 기준에 따른 공칭휨강도의 비(Table 2의 Mu/Mn(2))는 0.98~1.14로 나타났다. 일반적으로 콤팩트 단면의 부재에 대한 최대휨모멘트는 부재에 항복응력을 초과한 응력이 발현되어 소성모멘트(Mp) 이상의 휨모멘트가 발현되나, 그렇지 못한 결과가 관찰된 연유로는 첫 번째로 보-기둥 접합부강도가 충분치 못하였고, 두 번째로 보의 단면에서 립의 길이(25mm)가 웨브의 길이(300mm)의 10% 미만으로 너무 짧아 립에 충분한 응력이 발휘되지 못했기 때문이다[11].

5.3 에너지 소산능력

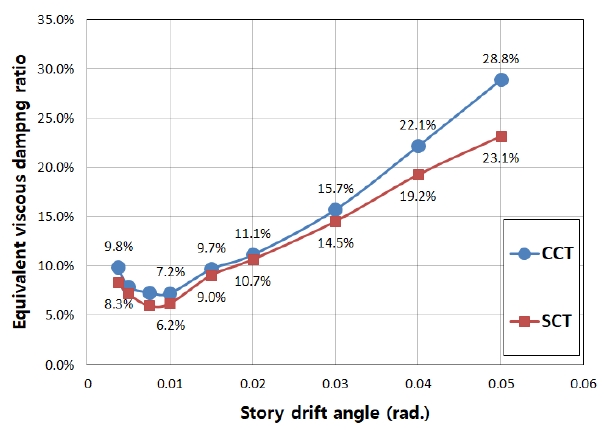

등가점성감쇠비는 반복하중의 이력에 대한 정적변형에너지와 소산에너지(이력곡선의 면적 비)로 산정할 수 있으며, 이를 통해 에너지 소산 능력을 평가 할 수 있다.

Fig. 11.은 층간변위각-등가점성감쇠비 관계를 나타낸다. 반복거동에 의해 감소되는 강도를 고려하기 위해 등가점성감쇠비는 각 층간변위각에 대한 두 번째 사이클의 에너지 소산량을 대상으로 정의하였다. 층간변위각 0.00375~0.005rad에서 SCT 실험체와 CCT 실험체에서 각각 9.8~28.8%, 8.3~23.1%의 등가점성감쇠비 변화가 나타났다. 두 실험체 모두 층간변위각 0.001rad 부근에서 가장 낮은 등가점성감쇠비를 보였으며, 이후 층간변위각 0.005rad 까지 등가점성감쇠비가 증가하였다.

두 실험체 모두 유사한 층간변위각-등가점성감쇠비 곡선을 보였으나, 전체적으로 SCT 실험체의 등가점성감쇠비가 더 높게 나타났으며, SCT실험체에 용접부 파단이 발생한 이후인 층간변위각 0.04rad 이후 에너지소산량의 차이가 심화되었다.

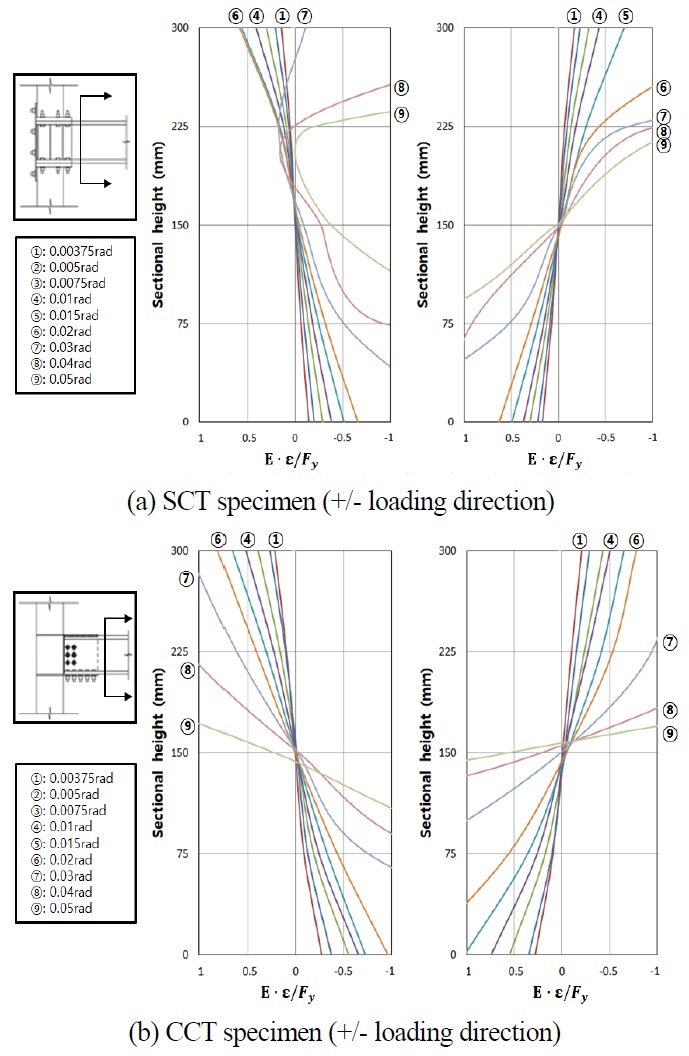

5.4 보 단부 변형률 분석

Fig. 12.는 SAC의 표준 지진하중 프로토콜[8](Fig. 6.)에 따른 SCT와 CCT 실험체의 보 단부로부터 30mm 이격된 위치에서 Fig. 7.과 같이 보의 단면에 변형률 계측을 위해 실험을 통해 측정한 1축 게이지의 변형률 값을 응력으로 치환하여 도식화 한 것이다.

계측 결과, SCT 실험체는 층간변위각 +0.02~0.03 rad에서 보의 상부플랜지와 코너강판 간 용접부가 파단되어 보의 상부플랜지에 작용하는 인장응력이 상실되었음이 관찰되었으며, 이때의 하중재하능력 또한 급격히 감소하였다. 융접부 파단은 정방향 가력 때 보의 상부플랜지에서 최초 발생하여 웨브까지 발현되었다. 따라서, SCT실험체의 부방향 가력 시 보 단부의 응력을 살펴보면 정방향 대비 안정적으로 거동하였음을 확인할 수 있다. CCT실험체는 SCT의 부방향과 유사하게 층각변위각에 대하여 보 부재의 응력이 안정적인 거동을 보였다. 소성모멘트 Mp와 유사한 휨강도를 보인 CCT실험체는 층간변위각 0.05rad에서 거의 전소성상태에 도달하였다.

SCT(부방향), CCT(정·부방향) 실험체는 각각 층간변위각 0.017~0.018rad, 0.023~0.027rad에서 보의 플랜지가 최초로 항복한 것으로 나타났다.

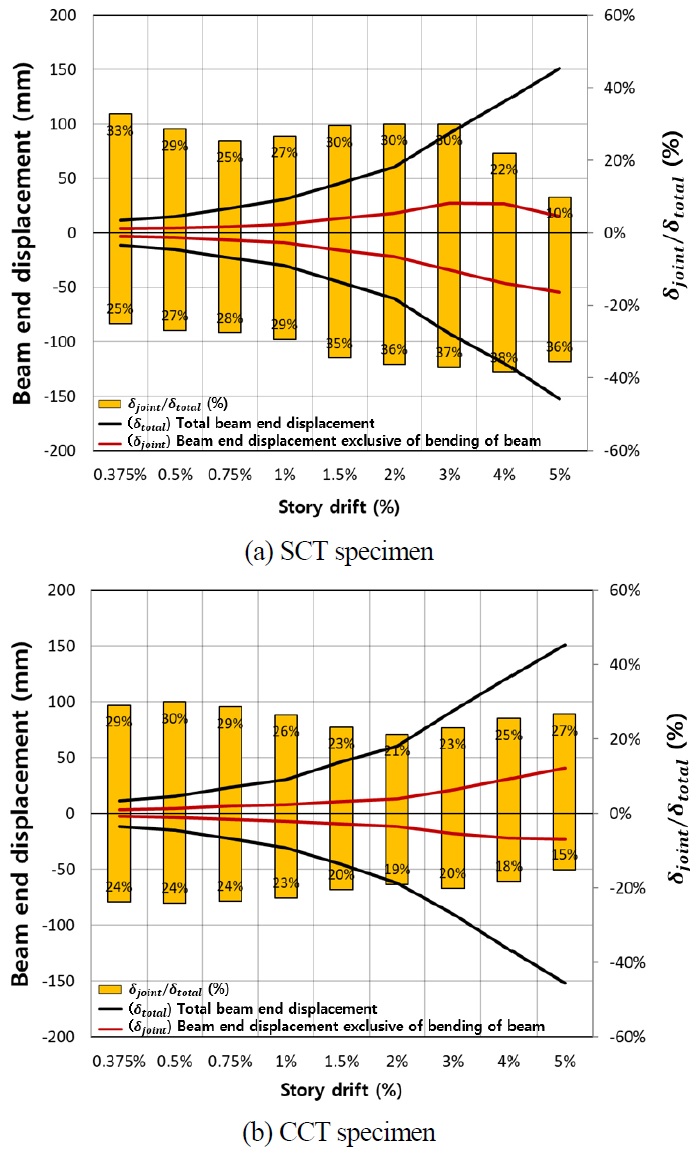

5.5 기둥 및 접합부의 거동 분석

Fig. 13.은 실험체의 반복가력에 의해 측정된 전체 변위 δ와 식(1)을 통해 변환된 보-기둥 접합부와 기둥의 휨변형으로 인해 보에 발생한 변위 δjoint와의 관계를 보여준다. SCT 실험체는 층간변위각 +0.04rad 이후에 발생한 보의 상부 플랜지와 기둥과의 용접부 파단으로 인해 보에서 보-기둥 접합부에 힘이 전달되지 못해 δjoint/δ가 점차 감소하였다. 반면 부방향 가력에는 용접부 파단 발생 부위에 압축력이 작용하였기 때문에, 파단 전후에 따른 δjoint/δ의 변화가 거의 발생하지 않았다. CCT 실험체는 정방향 가력에서는 특이사항이 관찰되지 않았으며, 부방향 가력 시에 보의 하부 플랜지와 기둥과 용접되어 있는 연결 플레이트 간 볼트접합 부위에서 반복가력에 의해 접합부의 인장강도가 느슨해져 δjoint/δ가 층간변위각과 반비례하게 감소하였다.

6. 유닛플로어 시스템 보-기둥 접합부의 유한 요소 해석

6.1 일반사항

유닛플로어 시스템의 보-기둥 접합부의 형태에 따른 접합부의 응력 분포 변화와 응력 집중을 보다 자세히 파악하기 위하여 유한요소 해석 프로그램인 Abaqus/CAE 2018을 이용하였다.

6.2 해석모델 및 해석조건

해석에 사용된 모델은 부재 요소 중 비탄성해석이 가능한 3차원 솔리드 요소를 적용하였다. 실험체의 형태가 대칭이기 때문에, 해석의 효율을 위해서 실험체의 절반만 모델링하였으며, 절단된 면의 대칭축 변위를 고정시켜 대칭형 실험체의 거동특성을 반영하였다. 해석모델의 용접과 볼트접합에 대해서는 Tie로 구속하여 부재의 절점과 접촉면을 일체화하였다.

해석모델의 경계조건은 실험체 세팅과 유사하게 설정하였다. 기둥의 양단은 힌지로 경계조건을 설정하였다. 재하방식은 단조재하 방식을 적용하였으며, 정방향으로 변위제어하여 해석을 수행하였다. 엑츄에이터로 변위가 제어되는 보의 단부에서는 가력지점을 커플링으로 묶어 거동을 일체화시켰다.

재료의 항복강도, 인장강도 및 강성은 인장시편을 대상으로 한 인장실험으로 얻어진 공칭 응력-변형률(Engineering stress-strain)값을 Eurocode[12]의 식 C.1을 적용하여 진 응력-변형률(True stress-strain)값으로 치환하였다. 여기서, 인장시편 해석모델의 응력-변형률 값과 실제 인장시편의 응력-변형률 값을 일치시킬 수 있도록 진 응력-변형률 값에서 최대강도 이후의 응력-변형률 값을 반복 측정하였다. 이러한 방법으로 도출된 수정된 진 응력-변형률 값을 보-기둥 접합부의 해석모델에 적용하였다. 푸아송비(Poisson’s ratio)는 0.3을 적용하였다.

6.3 해석결과

Fig. 14.는 SCT의 실험체와 해석모델에 대한 하중-변위 곡선을 보여준다. 여기서, 반복재하 조건 하에 수행된 실험체의 하중-변위곡선을 해석모델에 대한 결과값과 비교하기 위하여 단조화한 곡선을 작도하였다. 층간변위각 0.03 rad까지 해석값과 실험값이 유사하였으나, 층간변위각 0.03 rad 이후 유닛플로어의 코너 강판과 보 상부 플랜지 간 용접부가 파괴되면서 급격한 하중저하가 발생한 실험체와는 다르게 해석모델은 접합부가 Tie로 구속되어 있어 하중저하가 관찰되지 않았다.

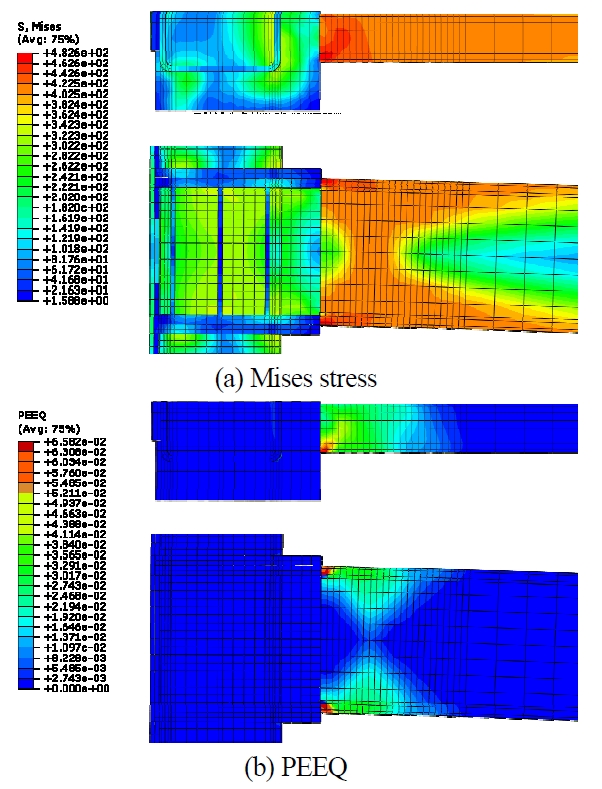

Fig. 15.는 SCT 해석모델이 최대 변위에 도달했을 때의 국부적인 응력분포도와 등가소성변형률(PEEQ, equivalent plastic strain)을 보여준다. Fig. 15.(a)에서 보와 기둥과 연결하기 위한 코너강판과의 용접부위에서 작용하는 접합부의 응력이 항복응력을 상회하고 있는 것으로 관찰되었다. 보에서 전달되는 하중이 코너강판과 기둥을 연결하는 볼트와 마찰면을 통해 하중이 전달되므로 하중전달 시 기둥과 코너강판에는 응력집중이 관찰되지 않았다. 연성파단(rapture)의 지표로 사용되는 등가소성변형률은, Fig. 15.(b)과 같이 등가소성변형률이 코너강판과 보 플랜지를 접합하는 용접부에서 최댓값을 나타냈다. 실험에서도 역시 보 플랜지의 용접부 파단이 일어난 것으로 보아 높은 등가소성변형률에 의한 균열이 확장되면서 실험에서 나타난 용접부의 취성파단이 발생한 것으로 판단된다.

Fig. 16.은 CCT 실험체와 해석모델에 대한 단조화한 하중-변위 곡선을 보여준다. 해석결과와 실험결과의 차이가 최대 8.9%로 전반적으로 해석결과가 실험체의 거동이 잘 반영되었다.

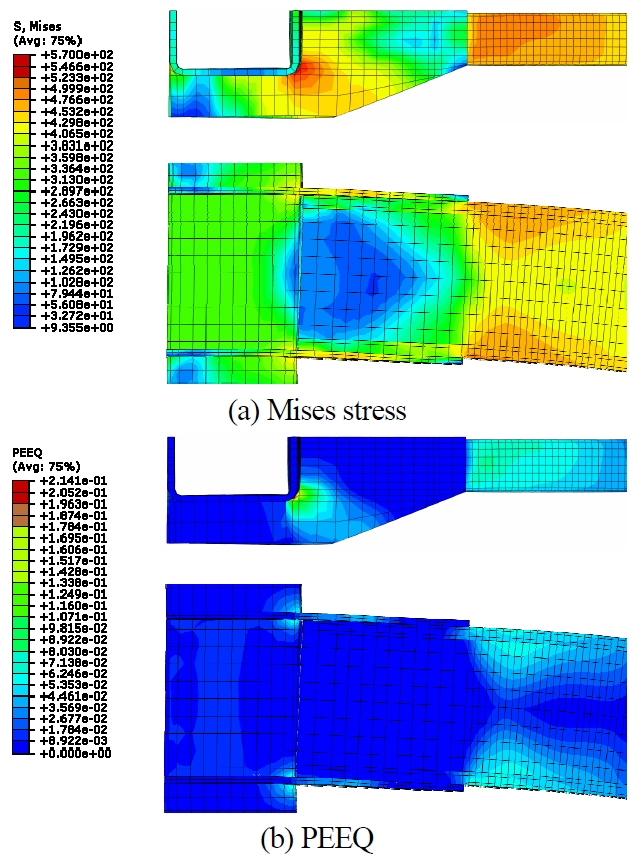

Fig. 17.은 CCT 해석모델이 최대 변위에 도달했을 때의 국부적인 응력분포도와 등가소성변형률을 보여준다. Fig. 17.(a)에서 공장 용접되는 기둥-연결플레이트 접합부와 현장 용접되는 기둥-브래킷 접합부 부분에서 응력이 항복응력을 상회하고 있는 것으로 나타났다. 이 부분은 전체적인 거동에 있어서 취약한 부분이 될 수 있으며, 브래킷과 연결프레이트의 두께를 보강하거나 별도의 연결철물을 제작하여 기둥의 용접부를 보강하는 것이 필요하다. 이 외에도, 2.2절과 Table3에서와 같이 보의 응력 집중이 보의 단부가 아닌 보와 브래킷(혹은 연결철물)에 의해 단면이 증가되지 않는 부분에 발생하였음이 보였다. 등가소성변형률을 보여주는 Fig. 17.(b)에서, 응력분포도와 마찬가지로 기둥-연결플레이트 접합부와 기둥-브래킷 접합부에서 최댓값을 나타냈다. 보에도 등가소성변형률을 나타내며 보-기둥 접합부가 소성거동을 하고 있음을 확인하였다.

7. 결 론

본 연구에서는 립-C형 냉간성형강 보 부재를 갖는 새로운 유닛플로어 시스템을 제안하였고, 실제로 적용 될 수 있는 상세를 갖는 실험체를 제작하여 반복하중에 대한 내진성능을 평가하였다. 실험체에 적용된 립-C형 냉간성형강 보를 대상으로 AISI S100-16, AISC 360-16 기준과 비교·평가하였다. 또한, 유닛플로어 시스템의 보-기둥 접합부의 형태에 따른 접합부의 응력 분포 변화와 응력 집중을 보다 자세히 파악하기 위해 유한요소해석을 수행하였다. 주요 실험 결과를 요약하면 다음과 같다.

- (1) SCT 실험체는 보와 코너강판 간 용접부의 강도가 부족하여 층간변위각 +0.03rad에서 보의 상부 플랜지 부분에 용접부 파단이 발생하였다. 층간변위각 증가에 따라 용접부 파단부분이 보의 웨브 부분까지 확대되었으며, 이에 따라 보가 충분한 내력을 받지 못하였다. 부방향 가력 시에는 보의 하부 플랜지와 코너강판 간 용접부에 파단이 발생하지 않아 최대모멘트, 연성 등 지표에서 정방향 가력 대비 좋은 지표를 보여주었으나, SCT 실험체의 실용화를 위해선 접합부 강도 확보를 위한 상세 개선과 검증이 필요하다.

- (2) CCT 실험체는 보-기둥 접합부의 보의 소성힌지가 발현한 층간변위각 ±0.05rad 이후에서 층간변위각 ±0.08rad까지 하중재하능력 감소가 관찰되지 않았고 뚜렷한 강성 저하 없이 안정적인 거동을 보였다. 다만, 항복휨모멘트 My, 최대휨모멘트 Mu, 강성 K이 정방향 가력 시 부방향 가력 대비 각각 12.8%, 15.6% 26.0% 더 크게 나타났다. 이는 부방향 가력 시 보의 하부 플랜지와 연결철물이 볼트 접합된 부분이 일체화거동을 하지 못하고 들뜸 현상이 발견되었기 때문이다.

- (3) CCT 실험체는 SCT 실험체 대비 유효길이를 감소시키고 보-기둥 접합부 강도 확보를 위해 보-기둥 접합부에서 보의 하부 플랜지에는 연결철물을, 보의 상부 플랜지에는 브래킷을 각각 접합하였다. 실험 결과 CCT 실험체의 연성 μ은 4.61~5.21로 SCT 실험체의 연성 2.01~3.32 보다 우수한 변형 능력을 보였다. 에너지 소산능력을 나타내는 지표인 등가점성감쇠비 또한 층간변위각 0.00375~0.005rad에서 전체적으로 CCT 실험체가 SCT 실험체보다 높은 값을 보였으며, 층간변위각 0.05rad에서의 등가점성감쇠비는 CCT, SCT 실험체가 각각 28.8%, 23.1%로 측정되었다. CCT 실험체가 SCT 실험체 대비 연성과 에너지소산능력에서 우수한 성능을 보였다.

- (4) SCT, CCT실험체의 최대휨모멘트와 AISI S100-16 설계 기준에 따른 공칭휨강도의 비(Table 2의 Mu/Mn(1))는 1.12~ 1.40으로 나타났고, 실험체에 적용된 립-C형 냉간성형강 보의 단면은 AISC 360-16 기준에 따른 콤팩트 단면이나, 실험체의 최대휨모멘트 Mu와 AISC 360-16 설계 기준에 따른 공칭휨강도 Mn의 비가 0.91~1.14로 나타났다. 이러한 결과가 발생한 이유로는 첫 번째로 보-기둥 접합부강도가 충분치 못하였고, 두 번째로 보의 단면에서 립의 길이가 웨브의 길이 대비 충분히 확보되지 못하여 립에서 응력이 발휘되지 못했기 때문이다. 따라서 C-300×100×25×9.0 냉간성형 보 부재의 단면성능은 AISI S100-16 기준을 적용하여 공칭휨강도를 산정하는 것이 적절하며, AISI S100-16 설계 기준에 따른 공칭휨강도 이상의 보-기둥 접합부 강도가 확보되면 안정적인 내진성능을 보일 수 있다.

- (5) 유한요소 해석 결과, CCT 실험체에서 브래킷과 연결플레이트로 인한 보의 유효길이를 줄여 내진에 유리하게 설계될 수 있음을 보였다. 또한, 기둥-연결플레이트와 기둥-브래킷 용접 접합부에서 응력이 항복응력을 상회하고 있는 것으로 나타나, 이 부분의 보강을 통해 보다 안정적인 거동을 보일 것으로 예측할 수 있다.

기둥 분절형(SCT) 유닛플로어시스템은 상대적으로 현장 시공이 간편하나, 기둥 연속형(CCT)유닛플로어 시스템의 내진성능이 더 우수한 것으로 평가되었다. 이러한 유닛플로어 시스템의 실용화를 위해서는 시공성과 내진성능을 모두 다 확보할 수 있는 개선된 형상의 유닛플로어 시스템에 대한 지속적 연구 개발이 필요하다.

Acknowledgments

2019년도 한국연구재단 연구비 지원(NRF-2016 R1D1A1B01010615)에 의해 수행되었습니다.

References

-

Lawson, R.M., and Ogden, R.G. (2008) ‘Hybrid’ Light Steel Panel and Modular Systems, Thin-Walled Structures, Elsevier, Vol.46, No.7-9, pp.720-730.

[https://doi.org/10.1016/j.tws.2008.01.042]

-

이두용, 조봉호, 김태형, 하태휴(2016) 스트랩 브레이스를 갖는 내력벽식 모듈러건축 스틸스터드 벽체의 반복하중에 대한 거동 연구, 한국강구조학회논문집, 한국강구조학회, 제28권, 제6호, pp.415-425.

Lee, D.Y., Cho, B.H., Kim, T.H., and Ha, T.H. (2016) Experimental Study on the Cyclic Behavior of Modular Building with Strap Braced Load Bearing Steel stud Walls, Journal of Korean Society of Steel Construction, KSSC, Vol.28, No.6, pp.415-425 (in Korean). [ https://doi.org/10.7781/kjoss.2016.28.6.415 ]

-

Liu, X., Zhou, X., Zhang, A., Tian, C., Zhang, X., and Tan, Y. (2018) Design and Compilation of Specifications for a Modular-Prefabricated High-Rise Steel Frame Structure with Diagonal Braces, Part I: Integral Structural Design, The Structural Design of Tall and Special Buildings, John Wiley & Sons, Vol.27, No.2, e1415.

[https://doi.org/10.1002/tal.1415]

-

김경태, 이헌우, 김영기, 김태진, 김종호(2017) 수직다이아프램을 사용한 충전형 각형강관기둥 접합부의 내력평가, 한국강구조학회논문집, 한국강구조학회, 제29권, 제3호, pp.237-247.

Kim, K.T., Lee, H.-W., Kim, Y.-K., Kim, T., and Kim, J.-H. (2017) Structural Strength of Beam-to-CFT Connections with Vertical Diaphragm, Journal of Korean Society of Steel Construction, KSSC, Vol.29, No.3, pp.237-247 (in Korean). [ https://doi.org/10.7781/kjoss.2017.29.3.237 ]

-

진주호, 김두환, 김현숙, 신진원, 박구연, 이경구(2018) 각형 강관 기둥-H형강 보 신형상 내진접합부의 실험적 평가, 한국강구조학회논문집, 한국강구조학회, 제30권, 제2호, pp.77-85.

Jin, J., Kim, D.H., Kim, H., Shin, J., Park, K., and Lee, K. (2018) Experimental Evaluation of New Seismic Connections Between Rectangular Steel Tube Column and H-Shaped Beam, Journal of Korean Society of Steel Construction, KSSC, Vol.30, No.2, pp.77-85 (in Korean). [ https://doi.org/10.7781/kjoss.2018.30.2.077 ]

-

Sabbagh, A.B., Petkovski, M., Pilakoutas, K., and Mirghaderi, R. (2011) Ductile Moment-Resisting Frames Using Cold-Formed Steel Sections: An Analytical Investigation, Journal of Constructional Steel Research, Elsevier, Vol.67, No.4, pp.634-646.

[https://doi.org/10.1016/j.jcsr.2010.11.016]

-

Calderoni, B., De Martino, A., Formisano, A., and Fiorino, L. (2009) Cold Formed Steel Beams Under Monotonic and Cyclic Loading: Experimental Investigation. Journal of Constructional Steel Research, Elsevier, Vol.65, No.1, pp.219-227.

[https://doi.org/10.1016/j.jcsr.2008.07.014]

- Clark, P., Frank, K., Krawinkler, H., and Shaw, R. (1997) Protocol for Fabrication, Inspection, Testing, and Documentation of Beam-Column Connection Tests and Other Experimental Specimens, SAC Steel Project Background Document, Report No. SAC/BD-97/02, SAC Joint Venture, USA.

- American Iron and Steel Institute (2016) North American Specification for the Design of Cold-Formed Steel Structural Members (AISI S100-16), USA.

- American Institute of Steel Construction (2016) Specification for Structural Steel Building (ANSI/AISC 360-16), USA.

- European Committee for Standardization (2006) Eurocode 3: Design of Steel Structures, Part 1-3: General Rules - Supplementary Rules for Cold-Formed Members and Sheeting (EN 1993-1-3: 2006), Belgium.

- European Committee for Standardization (2006) Eurocode 3: Design of Steel Structures, Part 1-5: General Rules - Plated Structural Elements (EN 1993-1-5: 2006), Belgium.