용접-볼트 병용 겹침접합부의 하중-변형관계 모델링 및 설계강도

Copyright ⓒ 2018 by Korean Society of Steel Construction

초록

강구조물에서 볼트접합은 용접접합에 비해 시공성, 경제성, 공기단축 등 여러 장점으로 현장에서 선호되는 접합방식이다. 용접접합부를 보강하기 위해 종종 용접과 동시에 볼트를 사용하는 것이 필요하다. 그러나 일반강에 비해 연성능력이 낮은 고강도강재에 대한 볼트접합과 용접접합의 병용에 대해서는 국내외적으로 연구된 바가 거의 없다. 이 연구에서는 고강도강재를 포함한 용접와 볼트를 병용한 겹침이음접합부의 거동을 확인하고 현행설계기준의 강도식 적용에 대하여 평가하였다. 이를 위해 병용접합부에 대한 새로운 강도설계식, 변형한계 및 변형적합에 기반한 하중-변형관계 모델링 방법을 제안하였다. 오랫동안 논란이 되어온 볼트와 용접의 시공순서가 거동 및 강도에 미치는 영향도 실험적으로 평가하였다. 제안된 하중-변형관계는 접합부의 강성, 강도, 용접조건 및 볼트조건 등을 반영할 수 있다. 제안된 강도설계식은 일반강뿐 아니라 고강도강 실험결과를 잘 예측하였다.

Abstract

In steel construction, bolted connections offer many constructional advantages over welded connections and are preferred in the field. The use of bolting combined with welding is often required in order to supplement the welded joint. Especially, relatively little attention has been paid to the study of combined use of bolting and welding in high-strength steel applications. In this study, high-strength steel lap joints joined with both welding and bolting were tested and analyzed in order to understand the ultimate joint behavior, examine the extendability of current design recommendations and develop new strength formula if needed. To this end, load-deformation relationship of the combined welded and bolted joint was first derived based on deformation compatibility. The new formula applicable both ordinary and high-strength steels was proposed and verified using test results available. The effect of fabrication sequence between bolting and welding was also evaluated.

Keywords:

Bolting, Welding, Lab joint, Deformation compatibility, Load-deformation relationship, High-strength steel, Design strength키워드:

볼트, 용접, 겹침이음, 변형적합, 하중-변형관계, 고강도 강재, 병용접합 강도식1. 서 론

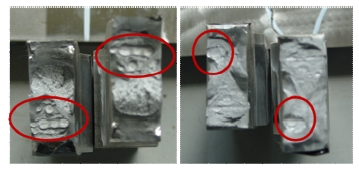

고강도강재의 용접조건은 일반강의 용접조건보다 매우 엄격하다. 그 만큼 용접비드의 형성이 어렵고 용접결함이 발생할 가능성이 높다는 것을 시사한다. Fig. 1.은 Lee et al.[1]이 보고한 고강도강재(HSA800) 맞댐용접시편의 용접결함을 보여준다. 반면 고강도강 부재를 볼트접합으로 이음할 경우 상당히 큰 부재력을 전달하기 위해 체결해야 할 볼트 수가 많아지고 이음길이가 길어지는 문제가 있으므로 고강도강의 적용에 어려움이 따르고 있다. 이 연구에서는 모살용접과 볼트접합을 병용하여 두 방식이 갖는 문제를 해결하고자 한다.

KBC2016[2]과 2010 AISC Specification[3]기준에서는 전단접합 등 한 평면 내에서 용접과 볼트가 같이 있는 겹침접합부(Lap joint)에 대해 모살용접과 볼트의 병용설계를 허용하며, 표준구멍 또는 하중방향에 수직인 단슬롯구멍이 사용된 경우 모살용접과 볼트의 하중분담을 허용하고 있다. 이때 볼트강도는 지압강도의 50%만 인정한다. 반면 Eurocode 3: Part 1-8[4]에서는 병용접합의 최대강도를 마찰볼트접합강도와 용접접합강도의 합으로 제시하고 있어, 자칫 접합부강도를 과대평가할 우려가 있다. 현행 설계기준의 병용접합강도식은 일반강재에 대해 도출된 것이므로 항복참이 불분명하고 항복비가 낮아 연성능력이 상대적으로 떨어지는 고강도강을 적용할 경우 기존 설계식의 타당성 여부가 불분명하다.

용접과 볼트체결 순서에 대해서는 각 현행 설계기준마다, 건설현장마다 의견이 분분하다. Eurocode 3: Part 1-8에서는 모살용접이 완료된 이후 볼트체결을 마무리한 경우에 한하여 볼트와 용접부가 하중분담할 수 있는 것으로 제시하고 있다. 그러나 기설치된 볼트접합부에 추가 내력이 요구될 경우(가령 증축 시) 용접으로 보강해야만 하는 경우도 종종 있다. 따라서 용접-볼트 병용접합에 대해 강도평가뿐 아니라 제작순서에 따른 거동평가가 반드시 수반되어야 한다.

이 연구에서는 일반강재뿐 아니라 소재특성이 상이한 고강도강재를 적용한 용접-볼트 병용접합부의 거동을 파악하고 합리적인 병용접합 강도산정식을 제시하고자 한다. 더불어 접합부 제작 시 용접과 볼트적용 순서가 거동과 강도에 미치는 영향을 평가하고자 한다.

2. 선행연구 분석

Manuel and Kulak[5]은 볼트접합 및 용접접합 각각에 대해 하중-변형관계를 파악하는 인장실험을 수행한 뒤, 용접-볼트 병용접합 인장실험을 수행하고 설계식을 제시하였다. 병용접합 실험변수는 모살용접방향과 볼트지압조건, 볼트 프리텐션 유무, 강재 두께이다. 용접변수는 a) 하중에 수평방향 모살용접(이하 측면모살용접), b) 하중에 수직방향 모살용접(이하 전면모살용접), c) 3면 모살용접으로 세 가지로 구성하였다. 볼트는 4개를 2열로 배열하였다. 이들의 실험에 사용된 강재의 두께는 19mm, 35mm의 항복강도 300MPa급 일반강재이다.

이들은 병용접합부의 강도는 a) 볼트만 고려할 경우의 강도, b) 용접만 고려할 경우의 강도, c) 용접-볼트의 병용강도 중 최소값으로 정의하였다. 이 중 용접-볼트 병용강도는 다음 식 (1)과 같이 정의하였다. 여기서, Pslip은 마찰볼트접합 강도이다.

- 측면모살용접과 볼트접합을 병용할 시

| (1a) |

- 전면모살용접과 볼트접합을 병용할 시

| (1b) |

- 3면모살용접과 볼트접합을 병용할 시

| (1c) |

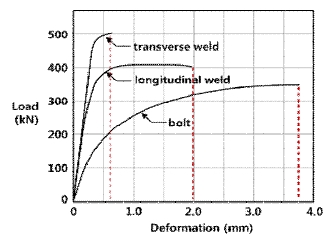

Kulak과 Grondin[6]은 식 (1)을 AISC에 제안하였다. KBC2016 및 2010 AISC Specification에서는 이들의 연구결과를 토대로 제한된 조건 하에 병용접합을 허용하고 있다. 측면모살용접한 경우에 대해서만 병용접합 설계식을 적용토록 하고 있으며, 볼트의 강도기여도는 지압볼트 강도의 50%로 제한하고 있다. 반면 전면모살용접이 포함되는 경우는 설계하지 않도록 제한하고 있는데, 이는 전면모살용접이 측면모살용접에 대해 강도측면에서는 우수할지 모르나 취성적으로 작용하기 때문이다. 또한 Fig. 2.의 용접과 볼트의 하중-변형관계를 변형적합 측면에서 보면 전면모살용접의 파단시점에서 볼트의 내력이 크지 않음을 알 수 있다. 이와 달리 측면모살용접은 전면모살용접보다 우수한 소정의 연성능력을 발휘하므로 파단시점이 지연되고, 그에 따라 병용된 볼트가 추가하중을 분담하는 것을 볼 수 있다.

그러나 제안식의 용접부 및 볼트접합부의 하중-변형관계는 모두 단일소재 조합(두께 35mm의 항복강도 300MPa급 강재 300W, 직경 1/4 in.의 A325볼트 등)에서 도출되어 있다[5],[6]. 실험에 사용한 소재가 아닌 다른 강종 또는 기하학적 형상 등 변수가 달라질 경우 제안식의 타당성 여부가 불분명하다. 이 연구에서는 이들의 연구결과를 보다 일반화하여 고강도강에도 적용가능한 합리적인 병용접합 설계강도식을 제안하고자 한다.

3. 용접접합부의 하중-변형관계

3.1 겹침용접이음 인장실험

병용접합강도를 각 개별요소 강도의 단순 합으로 평가하는 것은 접합부강도를 과대평가할 우려가 있다. 반면 각 개별요소 강도 중 하나의 최대값을 접합부 강도로 규정하는 것은 지나치게 보수적일 것이다. 실제 병용접합강도는 각 개별요소(볼트규격, 용접재, 강종 등)의 변형능력에 따른 강도조합으로 생각할 수 있다. 따라서 병용접합부를 구성하는 각 개별요소에 대한 하중-변형관계를 우선적으로 정립하고자 하였다. 볼트 지압강도 및 하중-변형관계는 선행연구 결과를 활용한다[7].

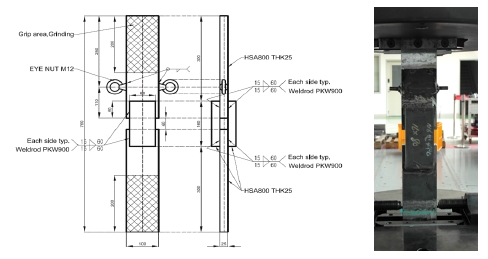

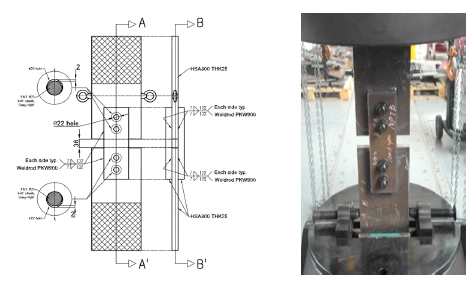

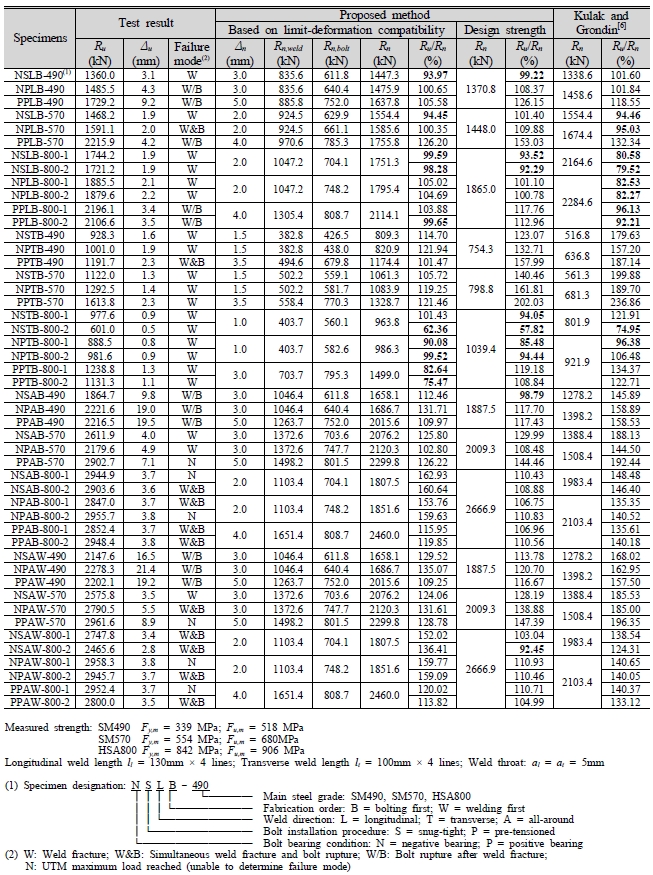

Table 1은 겹침용접이음 인장실험체의 제원이다. 실험변수는 강종 및 매칭용접재, 하중방향에 대한 모살용접방향이다. 용접재는 모재에 대해 충분히 오버매칭하였다. HSA800 강종의 용접조건은 일반강의 용접조건과 상이하므로, 김진원 등이 수행한 고강도강 용접부 성능평가 연구결과에 따라 용접을 적용하였다[8]. 각 강종에 대해 측면모살용접실험체와 전면모살용접실험체의 공칭설계강도가 같도록 용접길이를 산정하였다(Table 1. Note (2), (3) 참조). 실험체는 편심이 발생하지 않도록 Fig. 3.과 같이 대칭형태로 구성하였다. 용접시방에서는 응력집중 등으로 인한 모살용접부의 조기 취성파괴를 막기 위해 끝돌림용접으로 마무리할 것을 권장하고 있으나 실험체 제작에는 끝돌림용접을 적용하지 않았다.

Table 2는 용접접합부 실험결과를 요약한 것이다. 전면모살용접 실험체의 최대하중에서 변형은 측면모살용접 실험체의 경우보다 조금 작게 나타났다. Table 2의 용접실험결과 전반에서 보인 현행 설계강도와 실험강도의 큰 차이는 용접부 노치에 의한 응력집중과 그로 인한 편심작용으로 각 용접라인에 동일한 하중이 걸리지 않았기 때문으로 생각된다. 특히 HSA800 3, 4번 실험체의 경우에는 모살용접방향과 상관없이 설계하중에 대해 약 45% 정도의 상당히 낮은 강도를 보여주었다.

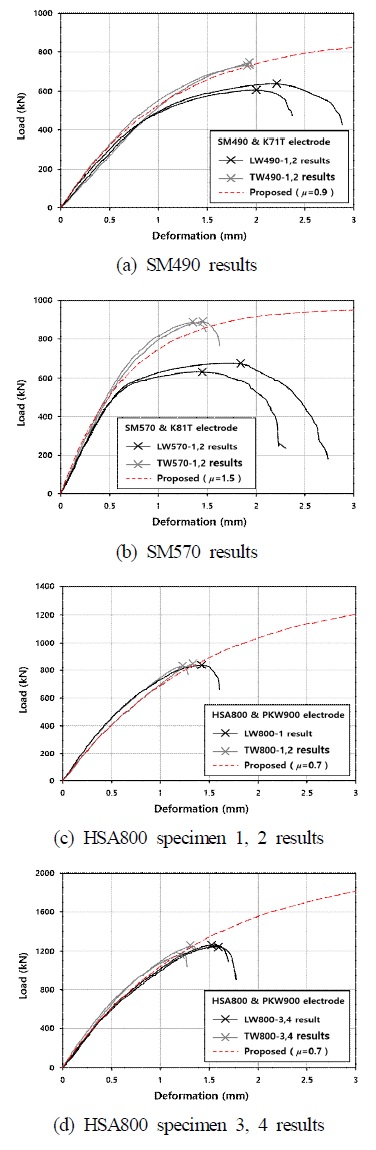

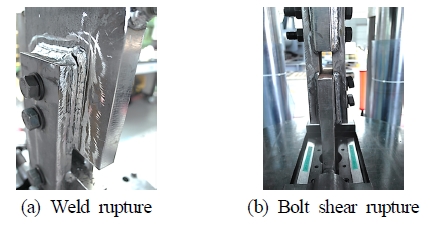

Fig. 4.는 실험체의 대표적 파괴모드를 보여주고 있는데 HSA800 실험체는 용접부가 상당히 취성적으로 파괴되면서 이음플레이트가 모재에서 완전히 분리되어 떨어져 나간 것을 확인할 수 있다. Fig. 5.의 하중-변형관계에서도 보듯이 HSA800 실험체는 측면모살용접 또한 상당히 낮은 연성능력을 나타내었고, 전면모살용접 파단과 거의 동일하게 나타났음을 알 수 있다.

| (2a) |

| (2b) |

| (2c) |

식 (2)는 용접부의 하중-변형관계 제안식으로, FEXX는 용접재의 공칭강도, ll과 lt는 용접길이, al과 at는 유효용접목두께를 나타낸다. 제안식의 기본 형태는 선행연구[7]에서 볼트접합부의 하중-변형관계를 제안한 바와 동일하다. Fig. 5.는 실험결과와 제안한 하중-변형관계를 나타낸 것으로 제안식이 용접부의 거동을 잘 나타내고 있다. 그러나 현재 실험변수 및 실험 수가 충분치 않기 때문에 계수 μ를 일반화하지 못하고 강종 각각에 대해 단일 값을 제안하였다. Fig. 5.에서 제시한 μ 값은 각 강재에 해당 용접재를 적용하였을 때로 한정된다.

4. 병용접합부 실험 및 실험결과 분석

4.1 병용접합부 인장실험

병용접합 인장실험 변수는 (1) 강종 및 매칭용접재, (2) 하중방향에 대한 모살용접방향, (3) 플레이트와 볼트구멍에 대한 볼트의 상대적 위치, (4) 볼트 프리텐션 유무, (5) 용접과 볼트의 적용 순서이다 (Table 3 참조). Fig. 6.은 실험체 상세와 실험 셋업이다.

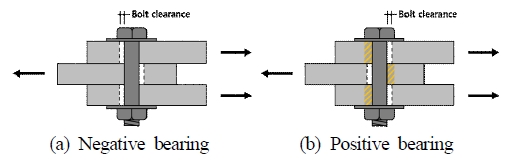

볼트축부의 상대적 위치는 Fig. 7.에 도시되어 있듯이 가장 불리한 조건인 부지압조건(Negative bearing, 슬립이 충분히 일어난 이후 지압강도 발현)과 가장 유리한 정지압조건(Positive bearing, 하중 작용 시 곧바로 지압강도 발현)으로 구분할 수 있다. 실제 현장에서 볼트이음 조건은 두 조건 사이에 있을 것이다. 따라서 가장 극단의 두 조건에 대해 평가하였다. 3면모살용접을 적용한 실험체에 대해 볼트체결 후 용접을 한 경우와 선용접 후 볼트체결한 경우로 구분하였다(Table 3 Note (1)의 실험체명 명기방법 참조). 실험 가력 용량 한계로 인해 볼트(F10T, M20)는 모재 하나 당 두 개를 적용하였다. 3장의 용접실험과 일관되도록 측면모살용접과 전면모살용접 실험체에 끝돌림용접을 적용하지 않았다.

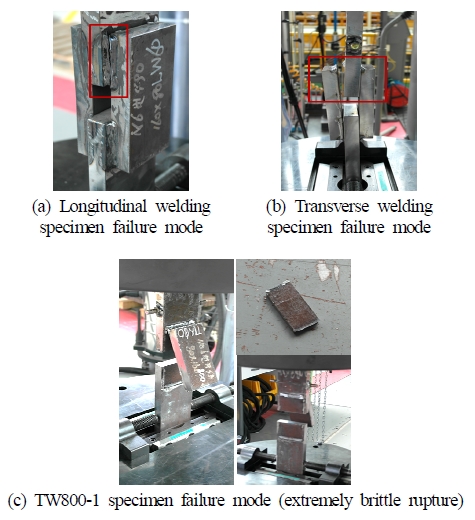

4.2 병용접합 인장실험 결과

Fig. 8.은 병용접합실험에서 발생한 대표적 파괴모드를 보여준다. 실험의 대부분은 용접파단이 선행하였다(Table 3 참조). NPLB-490 등 일부 실험체는 용접파단과 볼트전단파단이 동시에 일어났으며, 용접파단 개시 후에도 상당한 변형을 수반하고 볼트파단까지 이어진 실험체(PPLB-490 등)도 있었다.

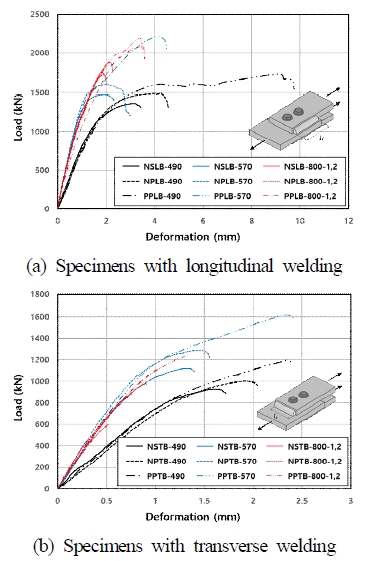

Fig. 9.는 측면모살용접-볼트 병용실험체와 전면모살용접-볼트 병용실험체 하중-변형관계이다. 강종 별 실험체는 초기강성이 동일한 것을 볼 수 있다. 부지압조건에서 볼트 프리텐션을 가한 실험체는 120 kN 이상의 마찰력에 의한 강도증가를 보여주었다(Table 3 참조).

측면모살용접-볼트 병용의 경우 정지압조건 실험체(2점 쇄선)는 용접부에 먼저 크랙이 일어난 이후에도 볼트지압거동에 의한 변형증가를 수반하고 볼트전단파단으로 실험이 종료되었다(Fig. 9.(a) 참고). 정지압조건의 경우 부지압조건에 대해 250 kN 이상의 강도를 발현하였다. 반면 전면모살용접-볼트 병용실험체는 낮은 연성능력을 보여주었으며, 거의 모든 실험체에서 용접크랙이 선행하여 실험이 종료되었다(Fig. 8.(b) 참고). 특히 HSA800 실험체는 상당히 낮은 변형에서 크랙이 발생하여 실험이 조기종료되었다. 정지압조건의 경우 부지압조건에 대해 100 kN 정도의 추가강도를 보였다.

Fig. 10.은 각 강종 별 3면모살용접-볼트 병용실험체의 하중-변형관계로, 볼트체결 후 용접한 실험결과(--AB 실험체)와 선용접 후 볼트체결 실험결과(--AW 실험체)를 같이 도시한 것이다. 용접과 볼트체결 순서는 실험체의 거동에 그 어떠한 영향을 미치지 않았고, 동일한 결과를 보여주었다.

모든 SM490 실험체는 용접크랙 이후 지압볼트 거동에 의한 상당한 강도-변형 증가를 보였고, 볼트전단파단으로 종료되었다. 일부 SM570과 HSA800 실험체는 UTM 가력용량에 도달하여 파괴모드를 확인하지 못하였으나, 동일한 하중-변형관계가 나타나는 것을 확인하였다. 이를 제외한 모든 HSA800 실험체는 용접파단과 동시에 볼트전단파단이 수반되었다. 3장 용접실험결과에서 측면/전면용접 모두 상당히 취성적으로 파단하였음을 상기해보면 용접파단 시 방출된 파단에너지가 볼트전단파단의 촉발에 영향을 주었을 것으로 추정된다.

5. 병용접합부 하중-변형관계 및 설계식 제안

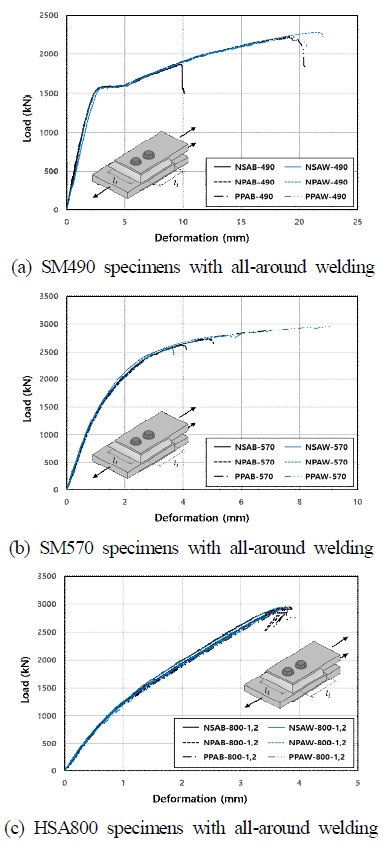

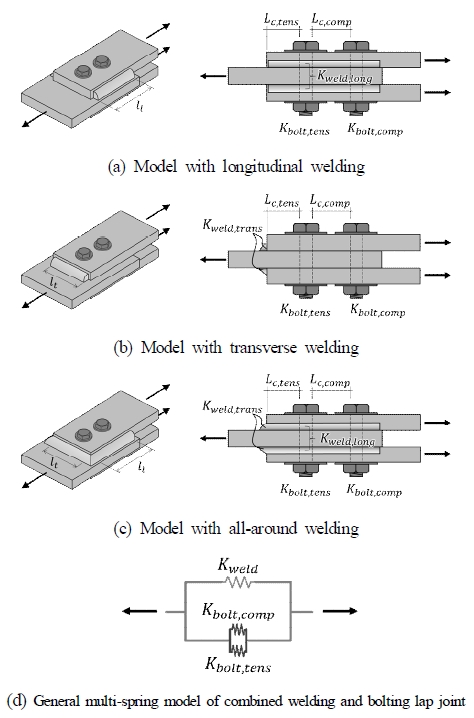

Fig. 11.은 이 연구에서 제안한 하중-변형관계를 실험결과와 비교한 것으로, 실험결과를 매우 잘 모사하고 있음을 알 수 있다. 이하에서는 Fig. 11.에서 제시한 하중-변형관계 모델링 방법에 대해 설명하고자 한다.

5.1 접합 개별요소 및 병용접합부의 하중-변형관계

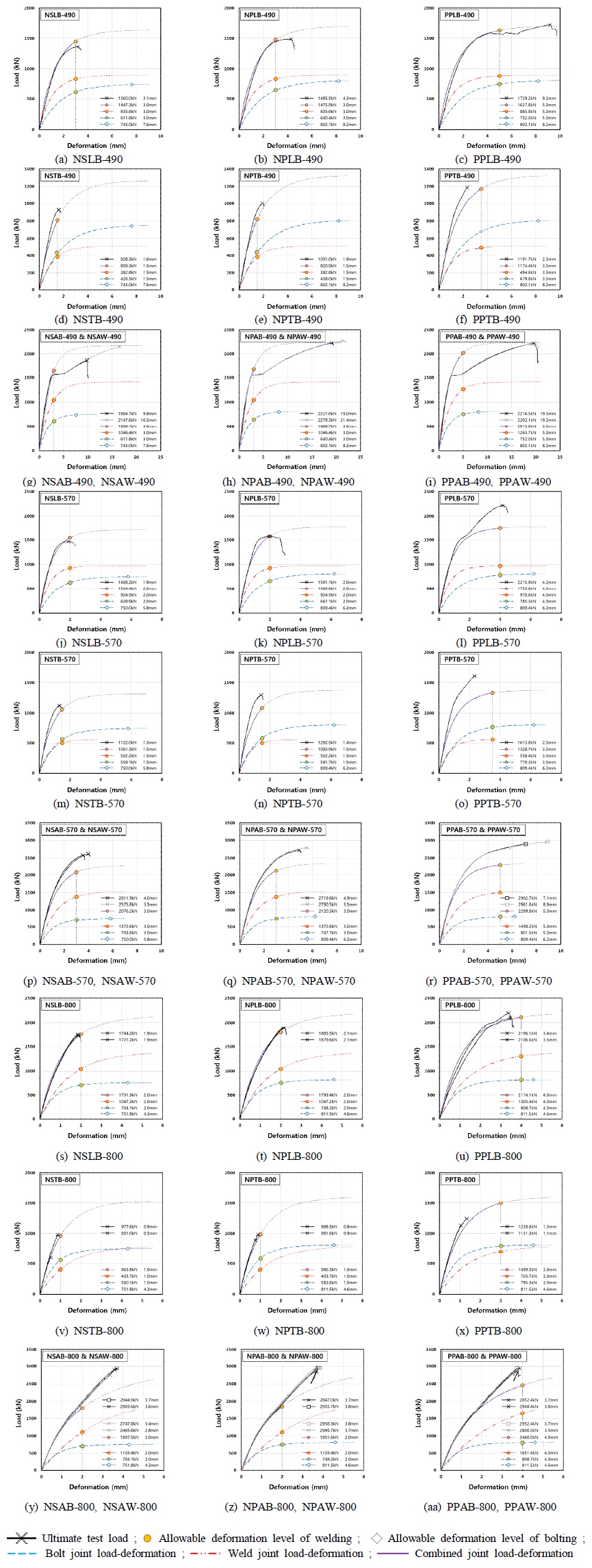

병용접합부의 하중-변형관계는 각 접합요소의 하중-변형관계를 정역학 대원칙 가운데 하나인 변형의 적합조건에 따라 조합하여 유도할 수 있다. Fig. 12.는 변형적합을 적용하기 위해 볼트와 용접을 병렬관계로 모델링하였다. 이음플레이트 연단부에 근접한 볼트는 열린경계로, 단부구속이 존재하는 내측볼트는 닫힌경계이다(선행연구[7]의 지압접합부 경계조건 개념 참고).

식 (3)은 선행연구[7]에서 제안한 단일볼트접합부의 하중-변형관계식을 볼트배열이 2개 이상인 군볼트접합부의 하중-변형관계로 수정한 것이다. PPLB-490 실험체 등 프리텐션을 도입한 실험결과에서 마찰에 의한 강도 증가(Rfriction)는 식 (3.b)에서와 같이 볼트지압강도에 합산하였다. 실험결과에서마찰강도에 의한 강도증진은 약 120 kN으로 나타났다(4.2절 참조).

이 연구에서 볼트는 2개 배열이므로 마찰강도 Rfriction의 값은 60 kN으로 가정하였다. 군볼트접합은 볼트의 병렬연결이므로 군볼트접합의 최대설계강도(Rult,bolt)와 강성(Kbolt)은 두 경계조건의 최대강도와 강성의 합과 같다(식 (3.d) 및 식 (3.e)). 최대강도와 강성이 결정되었으므로 군볼트접합부의 계수 μbolt는 식 (3.f)로 결정된다. 군볼트접합의 변형한계는 보수적으로 두 경계조건의 변형한계의 최소값으로 택하였다(식 (3.g)). 군볼트접합부의 하중-변형관계는 식 (3.h)로 표현 할 수 있다.

| (3a) |

| (3b) |

| (3c) |

| (3d) |

| (3e) |

| (3f) |

| (3g) |

| (3h) |

| (4a) |

| (4b) |

| (4c) |

| (5a) |

| (5b) |

| (5c) |

| (6a) |

| (6b) |

| (6c) |

| (6d) |

식 (4)와 식 (5)는 3장에서 제안한 용접접합부 하중-변형관계식이다. 용접접합부의 계수 μ와 변형한계는 3장에서 언급했듯이 실험변수의 제한으로 일반화하지 못하였다. Table 4와 같이 실험 시 사용한 강종과 매칭용접재의 조합에 한해 단일 값으로 제안하였다.

Fig. 12.(c)와 같이 3면모살용접은 전면모살용접과 측면모살용접으로 구성되어 있다. 식 (6)은 측면모살과 전면모살용접의 하중-변형관계를 통해 제안한 3면모살용접접합부의 하중-변형관계이다. 3면모살용접의 강도는 두 용접강도의 합이고, 강성은 두 강성의 평균이다(식 (6.a) 및 식 (6.b)). 변형한계는 Table 4에 제시하였다.

병용접합부의 하중-변형관계는 5.1에서 제안한 각 개별요소의 하중-변형관계를 변형적합에 따라 조합하면 된다. 가령 NSLB-490 실험체의 경우에는 식 (3.h)와 식 (4.c)를 합하면 된다(Fig. 11.(a) 참조). Fig. 11.에서 긴 파쇄선은 볼트접합부, 2점 파쇄선은 용접부, 실선은 병용접합부의 하중-변형관계에 해당한다. Snug-tight 조건의 실험체의 경우는 볼트에 장력을 도입하지 않았으므로 식 (3.b)의 Rfriction 값은 0으로 택한다.

병용접합부의 허용변형한계는 용접부의 변형한계와 볼트접합부의 변형한계 중 최소값으로 규정하였다. Fig. 11.의 원형점은 용접부의 변형한계, 다이아몬드 표식은 군볼트접합부의 변형한계에 해당한다. 단, 여기서 볼트 설치 위치가 부지압조건인 경우 볼트구멍과 볼트지름의 공차, 즉 2mm를 변형한계값에서 공제하였으며 이를 초과할 시 용접파단이 되는 것으로 하였다. Table 3 (6)∼(8)열의 Rn,weld, Rn,bolt, Rn은 변형한계에서의 강도이다.

볼트와 용접재의 하중-변형관계식을 변형적합에 의해 산정할 경우 Fig. 11.처럼 일반강 실험결과뿐 아니라 고강도강 실험결과도 잘 모사하는 것을 알 수 있다.

5.2 병용접합부 강도설계식 제안

매 설계마다 접합부 개별요소의 하중-변형관계를 도출하여 병용접합부의 강도를 산정하는 것은 번거로운 작업일 것이다. 따라서 다음 식 (7)과 같이 단순화한 병용접합부의 강도설계식을 제안하고자 한다.

- 측면모살용접과 볼트접합의 병용

| (7a) |

- 전면모살용접과 볼트접합의 병용

| (7b) |

- 3면모살용접과 볼트접합의 병용

| (7c) |

식 (7.a)와 식 (7.c)의 0.63Rult,bolt는 볼트접합부를 탄성변형한계로 제어하기 위해 선행연구[7]에서 제안하였던 값이다. 전면모살용접-볼트 병용의 경우 전면모살용접부의 파단이 볼트의 지압강도가 충분히 발현되기 이전에 발생하므로 식 (7.b)과 같이 지압볼트 탄성변형한계 강도의 절반만 인정하는 것으로 하였다. 보수적으로 프리텐션에 의한 소소한 마찰강도 증진은 무시하였다.

Table 3을 보면 Kulak과 Grondin이 제시한 병용접합 설계강도는 일반강(SM490) 실험체의 실험강도와 유사하나 고강도강 실험결과를 예측하지 못하고 있음을 알 수 있다. 반면 이 연구에서 제안한 설계식은 일반강뿐 아니라 고강도강 실험강도를 잘 예측함을 알 수 있다.

6. 요약 및 결론

용접접합부의 인장실험을 수행하고 하중-변형관계를 모델링하였다. 또한 병용접합부에 대해 강종, 모살용접방향, 용접과 볼트의 제작순서 등을 변수로 인장실험을 수행하고, 변형적합에 따른 하중-변형관계 작성 및 병용접합부강도 설계식을 제안하는 연구를 수행하였다.

- 1) 측면모살용접과 전면모살용접에 대한 인장실험을 수행하였다. 끝돌림용접을 적용하지 않은 용접접합부의 최대강도는 용접부 노치에 의한 응력집중과 편심의 영향으로 인해 설계강도보다 낮게 나타났다. HSA800 실험체는 측면모살용접에서도 매우 낮은 연성능력을 나타내며 전면모살용접 파단과 거의 동일하게 나타났다.

- 2) 용접부의 하중-변형관계를 나타내기 위한 계수 μ를 강종과 매칭용접재를 기준으로 제안하였다. 제안한 하중-변형관계는 용접부 실험거동을 잘 나타내었다.

- 3) 병용접합부 실험의 대부분은 용접파단이 선행하였다. 같은 강종과 용접방법을 갖는 실험체는 동일한 초기강성 및 하중-변형관계를 보였다. 최대강도와 최대강도에서의 변형량은 볼트의 설치위치 및 볼트 체결강도에 의한 차이에서 나타났다. 측면모살용접-볼트 병용실험체의 경우 용접부 파단 이후에도 볼트지압에 의한 추가강도 및 변형을 발현하였다. 정지압조건(Positive bearing)이 부지압조건(Negative bearing)보다 더 큰 하중을 발현하였다(약 15∼30%).

- 4) 3면모살용접-볼트 병용접합부에서 용접과 볼트체결의 순서는 하중-변형 거동에 어떠한 영향도 미치지 않았다. 용접량이 많을 경우 열영향에 의한 접합부변형을 고려하면, 볼트를 가체결하여 부재를 고정한 후 용접하고 볼트체결을 마무리하는 것이 바람직할 것이다.

- 5) 군볼트접합부, 용접부 각각에 대한 하중-변형관계 및 변형한계를 제안하였다. 변형적합에 따라 군볼트접합부와 용접부의 하중-변형관계를 조합할 경우 고강도강재뿐 아니라 여러 변수조건을 포함한 병용접합부의 거동을 합리적으로 예측하였다.

- 6) 볼트 탄성변형한계를 기준으로 하는 병용접합부 강도설계식을 제안하였다. 제안식은 현행설계기준의 근간이 되는 Kulak과 Grondin의 병용접합부 강도식보다 고강도강 실험결과를 합리적으로 예측하였다.

이 연구에서 제시한 하중-변형관계 모델링 방법은 병용접합부 거동을 잘 설명하였고, 강도산정식은 현행설계식보다 합리적인 결과를 보여주었다.

가력용량의 한계로 볼트 수와 용접길이 등의 변수에 대한 평가는 수반되지 못하였다. 따라서 후속연구로서 접합길이가 길어질 경우에 대한 평가가 실험 및 해석을 통해 이루어져야 할 것이다.

Acknowledgments

본 연구는 교육과학기술부가 주관하고 한국연구재단이 시행하는 기초연구사업(No.0415-20140028) 및 포스코 전문연구교수 사업의 지원으로 이루어진 것으로 이에 감사드립니다.

References

-

이철호, 김대경, 한규홍, 박창희, 김진호, 이승은, 김도환 (2014) HSA800 후판재의 완전용입 맞댐용접부 휨-인장강도 실험, 한국강구조학회논문집, 한국강구조학회, 제26권, 제5호, pp.407-418.

Lee, C.H., Kim, D.K., Han, K.H., Park, C.H., Kim, J.H., Lee, S.E., and Kim, D.H. (2014) Flexural Tensile Strength of CJP Groove Welded Joints Connecting Thick HSA800 Plates, Journal of Korean Society of Steel Construction, KSSC, Vol.26, No.5, pp.407-418 (in Korean). [ https://doi.org/10.7781/kjoss.2014.26.5.407 ]

-

대한건축학회(2016) 건축구조기준 및 해설, 기문당.

Architectural Institute of Korea (2016) Korean Building Code and Commentary, Kimundang, Korea (in Korean). - American Institute of Steel Construction (2010) Specification for Structural Steel Buildings (ANSI/AISC 360-10), USA.

- European Committee for Standardization (2005) Eurocode 3: Design of Steel Structures, Part 1.8: Design of Joints (EN 1993-1-8), Belgium.

-

Manuel, T.J., and Kulak, G.L. (2000) Strength of Joints That Combine Bolts and Welds, Journal of Structural Engineering, ASCE, Vol.126, No.3, pp.279-287.

[https://doi.org/10.1061/(ASCE)0733-9445(2000)126:3(279)]

- Kulak, G.L., and Grondin, G.Y. (2003) Strength of Joints That Combine Bolts and Welds, Engineering Journal, AISC, Vol.40, No.2, pp.89-98.

-

김대경, 이철호, 진승표, 윤성환(2017) 단일볼트 지압 접합부의 힘-변형 관계, 한국강구조학회논문집, 한국강구조학회, 제29권, 제5호, pp.341-352.

Kim, D.K., Lee, C.H., Jin, S.P., and Yoon, S.H. (2017) Load-Deformation Relationship of Single Bolted Connections, Journal of Korean Society of Steel Construction, KSSC, Vol.29, No.5, pp.341-352 (in Korean). [ https://doi.org/10.7781/kjoss.2017.29.5.341 ]

-

김진원, 이승은, 김진호, 이진우, 정홍철(2014) 인장강도 800MPa급 저항복비 고강도 강재 용접부 성능평가, 한국강구조학회지, 한국강구조학회, 제26권, 제3호, pp.17-22.

Kim, J.-W., Lee, S.-E., Kim, J.-H., Lee, J.-W., and Jeong, H.-C. (2014) Welded Joint Test of the Tensile Strength of 800MPa Grade High Strength Steel with Low Yield Ratio, Magazine of the Korean Society of Steel Construction, KSSC, Vol.26, No.3, pp.17-22 (in Korean).