SM490TMC 극후판 (120mm) 강재의 서브머지드아크용접(SAW)을 활용한 용접성 및 이음성능에 관한 연구

Copyright ⓒ 2018 by Korean Society of Steel Construction

초록

본 연구에서는 SM490TMC 120mm 강재의 SAW 용접성 및 이음성능을 확인하기 위해 용접공시체를 제작하고 8종의 시험을 실시하였다. 용착금속부 화학성분시험, 인장시험 및 용접부 인장시험, 충격시험 결과는 KS를 만족하였다. 또한, 용착금속부 마이크로조직시험, 용접부 굽힘시험, 경도시험 및 매크로조직시험 결과, SAW를 적용한 용접부는 양호한 용접부로 나타났다.

Abstract

To examine a weldability and welded joint performance of SM490TMC 120mm steel, we have manufactured a specimen and implemented 8 kinds of experiments with SAW. The result of weld metal chemical composition test, tensile test, weld zone tensile test and impact test has satisfied the KS. As a result of weld metal microscopic test, weld zone bending test, hardness test and macroscopic test, the weld zone welded with submerged arc has evaluated as a sound weld zone.

Keywords:

SM490TMC, TMCP, SAW, Weldability, Welded joint performance키워드:

SM490TMC, TMCP, SAW, 용접성능, 이음성능1. 서 론

최근 건설분야 구조물이 대형화, 초고층화 됨에 따라 후판강재의 수요가 증가하고 있다. 특히 용접성능이 향상된 제어열처리강(TMCP)이 많이 쓰이는데 이는 후판강재의 접합방법으로 용접이 많이 적용되기 때문이다.

TMCP강재는 압연 가공과 열처리 공정을 동시에 수행함으로써 고강도, 인성화가 달성되기 때문에 별도의 원소를 첨가하지 않아도 탄소당량(Ceq)을 낮게 유지할 수 있고, 높은 강도와 인성을 갖게 된다.

강구조 설계기준에서는 일반강재의 판두께가 40mm를 초과하는 경우 항복강도를 10%를 저감하여 구조설계를 하도록 정하고 있지만, TMCP강재는 판두께 40mm 초과, 80mm 이하에서도 항복강도를 저감하지 않고 구조설계가 가능하도록 규정하고 있다[1]. 따라서 판두께가 증가하면 항복강도가 감소하는 일반강재와 다르게 TMCP강재는 유리한 설계를 할 수 있다.

이미 판두께 50mm, 80mm SM490TMC 후판 강재에 대한 소재특성 및 용접성 연구[2]가 진행된 바 있으며, 80mm 이하 판두께의 TMCP강재는 특별한 성능검증 없이도 구조설계에 적용할 수 있다[3]. 판두께 80mm를 초과하는 TMCP강재를 적용하기 위해서는 성능이 검증되어야하나, 용접성능에 대한 실험결과 및 연구 성과가 부족하다.

따라서 SM490TMC 120mm 강재의 적용을 위해 소재특성 및 용접성을 검증할 필요가 있으며, 본 연구에 앞서 진행된 소재특성에 대한 연구에서 화학적, 기계적 성질 및 기타 성능을 확인하였다[4].

이에 본 연구에서는 SM490TMC 120mm 강재의 용접성 및 이음성능을 평가하기 위하여, 현재 많이 사용되는 서브머지드아크용접(SAW: Submerged Arc Welding)을 활용하여 용접공시체를 제작하고, 총 8종의 시험을 실시하였다.

2. 용접성 및 이음성능 공시체 계획

SM490TMC 120mm 강재의 용접성 평가를 위해 서브머지드아크용접(SAW: Submerged Arc Welding)을 활용하여 Table 1과 같이 W2 용접공시체를 제작하였다.

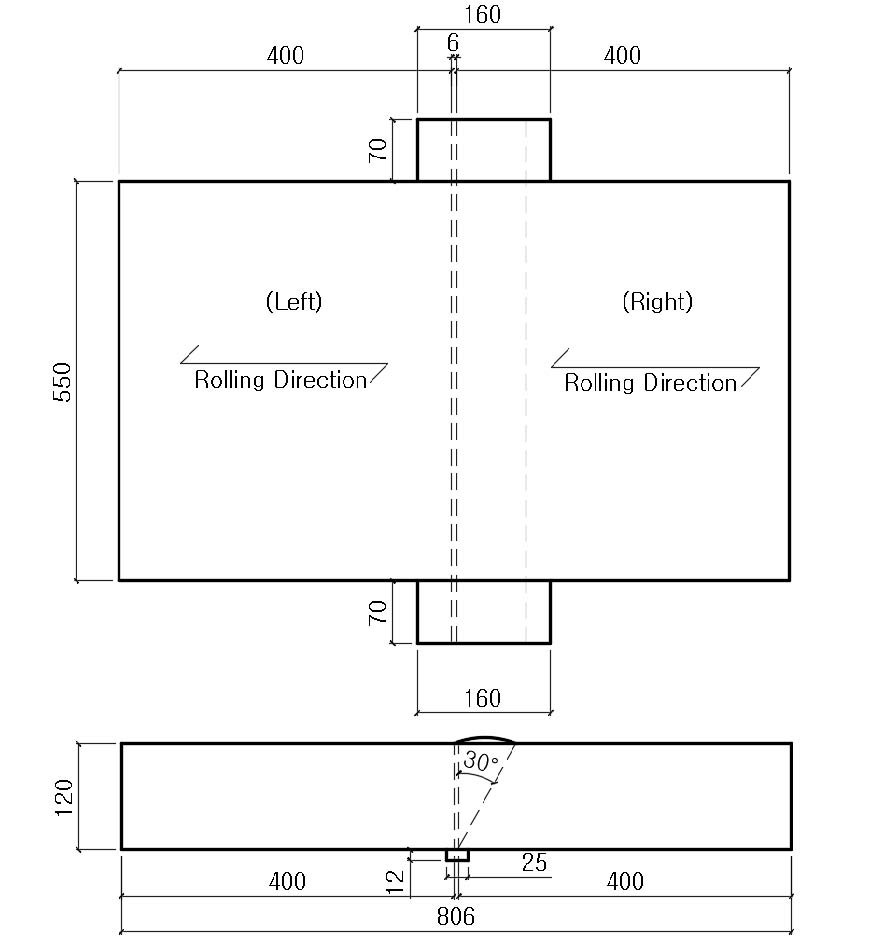

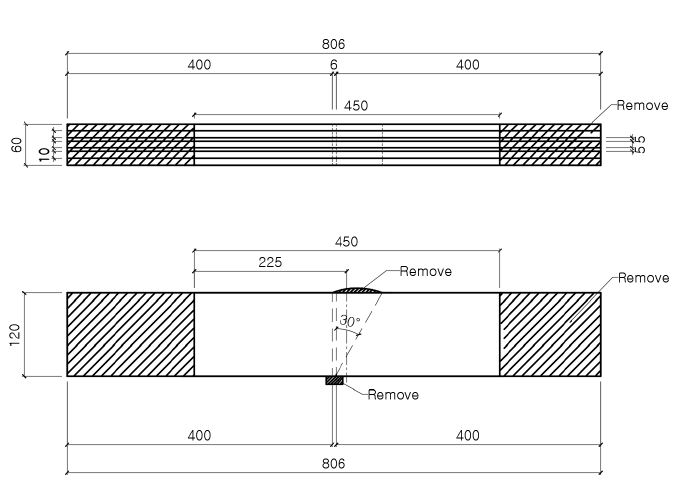

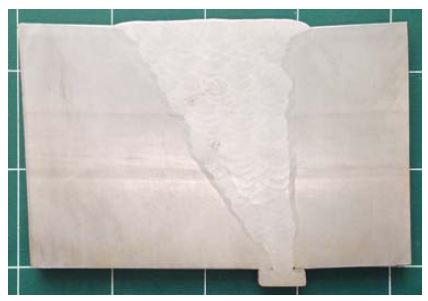

W2 용접공시체는 Fig. 1.과 같이 두께 120mm 후판을 압연직각방향으로 30° 개선하여 베벨형(⩗) 그루브 용접하였다.

3. 용접재 및 용접사양

SAW에 사용된 용접재는 KS B 0531 「탄소강 및 저합금강용 서브머지드아크 용착금속의 품질 구분 및 시험 방법」(1994)[5]의 S502-H규격, 490N/mm2급 용접재인 현대종합금속의 H-14 용접봉과 S-777MXH 플럭스를 사용하였다. Table 2는 S502-H규격 용접재의 기계적 성질에 대한 KS이다.

W2 용접공시체는 Table 3과 같이 95패스, 평균전압 35.2V, 평균전류 527.4A, 평균입열량 33.7kJ/cm, 층간온도 300℃ 이하로 관리하여 용접하였다. 입열량과 층간온도 관리는 기존자료, 현장여건 및 작업 숙련도 등을 고려하여 선정하였다[6],[7],[8].

4. 용접성 및 이음성능 시험 계획 및 방법

SM490TMC 120mm 강재의 SAW 용접성 및 이음성능을 확인하기 위하여 Table 4와 같이 8종의 시험을 계획하였으며, W2 용접공시체에서 총 22개의 시험편을 채취하였다.

용접성 및 이음성능 시험으로는 용착금속부 화학성분, 마이크로조직, 인장시험 및 용접부 인장, 굽힘, 충격, 경도, 매크로조직시험을 실시하였다.

4.1 용착금속부 화학성분시험

용착금속부 화학성분시험은 용착금속이 함유한 화학성분의 KS 만족 여부를 확인하고, 강도, 인성, 내충격성 등 용착금속의 기계적 특성에 영향을 미치는 화학성분의 과다함유 여부를 확인하는 것을 목적으로 한다.

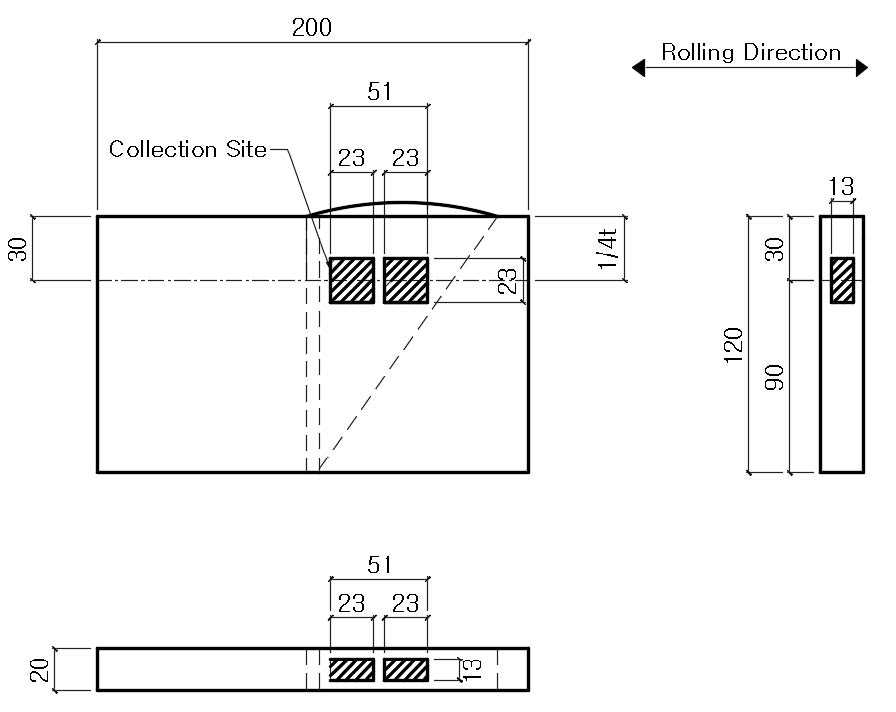

용착금속부 화학성분시험편의 채취는 KS D 1652 「철 및 강의 스파크 방전 원자방출분광 분석방법」[9]을 참고하였다. Fig. 2.와 같이 W2 용접공시체 두께방향 1/4 지점의 용착금속부에서 23mm×13mm×23mm (L×C×T) 크기의 시험편을 채취하였다.

4.2 용착금속부 마이크로조직시험

용착금속부 마이크로조직시험은 용착금속부 마이크로조직의 변태 상태를 확인하여 그 건전성을 확인하는 것을 목적으로 한다.

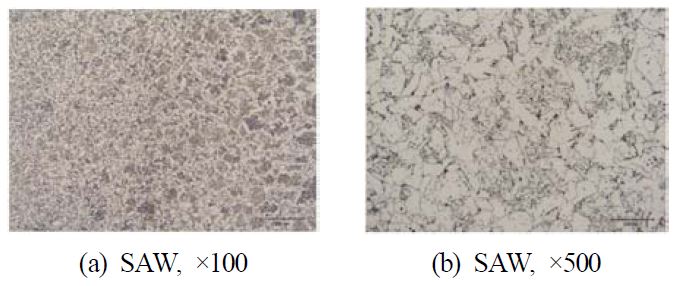

용착금속부 마이크로조직시험편의 채취는 ASTM E407-07 「Micro-Structure of Metals & Alloys」[10]를 참고하였다. Fig. 2.와 같이 W2 용접공시체에서 23mm× 13mm×23mm (L×C×T)의 크기로 1개를 채취하였다. 채취한 시험편을 100배, 500배의 두 가지 배율로 촬영하였다.

4.3 용착금속부 인장시험

용착금속부 인장시험은 용착금속부의 기계적 성질 및 변형 능력을 확인하여 소요성능의 발휘 여부 및 KS 만족 여부를 확인하는 것을 목적으로 한다.

용착금속부 인장시험편의 채취는 KS B 0821 「용착금속의 인장 및 충격 시험」[11]을 참고하였다. Fig. 3.과 같이 W2 용접공시체의 용착금속부에서 KS B 0801 「금속 재료 인장시험편」[12]의 10호 시험편을 참조하여 용접길이 방향으로 3개의 시험편을 채취하였다.

용착금속부 인장시험은 KS B 0802 「금속 재료 인장시험방법」[13]을 참조하여 실시하였다. 500kN급 만능시험기(Universal Testing Machine; 이하 UTM)를 사용하여 40kN/min의 속도로 가력하였다.

4.4 용접부 인장시험

용접부 인장시험은 용접부의 인장강도 및 변형 능력을 확인하여 안정성을 검토하는 것을 목적으로 한다.

용접부 인장시험편의 채취는 KS B 0801 「금속 재료 인장시험편」[12]의 14B호 시험편을 참고하였다. Fig. 4.와 같이 W2 용접공시체에서 전두께 기준 압연방향으로 3개의 시험편을 채취하였다.

용접부 인장시험은 KS B 0802 「금속재료 인장시험 방법」[13]에 따라 실시하였다. 질산과 에틸알코올을 혼합한 5% 나이탈(Nital)용액을 용접부 인장시험편의 용접부 표면에 도포하여 에칭(etching)을 실시하고 용접부 조직을 파악한 후 2,000kN급 UTM을 사용하여 2mm/min의 속도로 가력하였다.

4.5 용접부 굽힘시험

용접부 굽힘시험은 굽힘에 의해 소성변형 되는 용접부의 표면 및 근처에서 발생하는 결함의 존재를 확인하여 용접부의 건전성을 파악하는 것을 목적으로 한다.

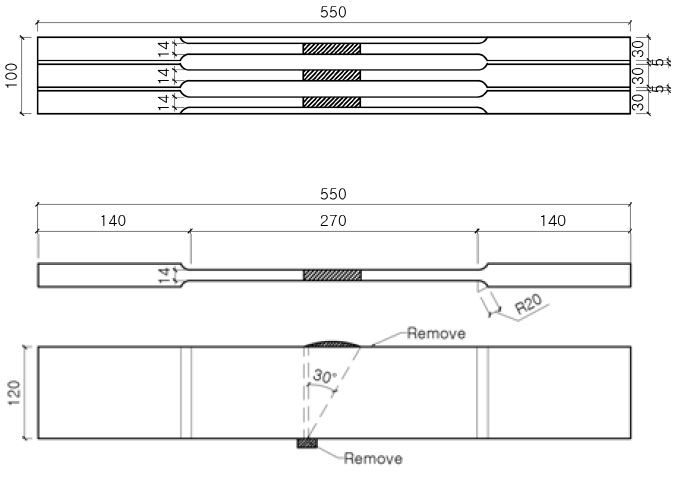

용접부 굽힘시험편의 채취는 KS B ISO 5173 「금속재료 용접부의 파괴시험–굽힘시험」[14]을 참고하였다. Fig. 5.와 같이 W2 용접공시체에서 전두께의 용접부가 시험면이 되도록 하여 3개의 시험편을 채취하였다.

용접부 굽힘시험은 KS B ISO 5173 「금속 재료 용접부의 파괴시험–굽힘시험」[14]을 참조하여 실시하였다. 5% 나이탈 용액을 용접부 굽힘시험편의 용접부에 도포하여 에칭을 실시하고 용접부 조직을 파악한 후 2,000 kN급 UTM과 포머를 이용하여 2mm/min의 속도로 180° 3점 가력하였다.

4.6 용접부 충격시험

용접부 충격시험은 용접부 샤르피 흡수에너지의 KS 만족여부를 확인하는 것을 목적으로 한다.

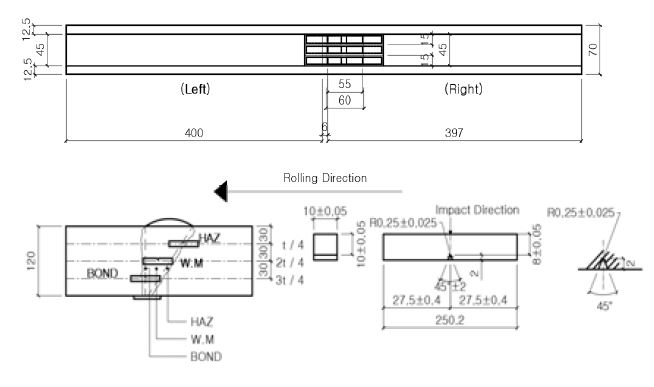

용접부 충격시험편의 채취는 KS B 0809 「금속재료 충격시험편」[15]의 V노치 시험편을 참고하였다. Fig. 6.과 같이 W2 용접공시체의 열영향부(HAZ부), 용착금속부, 본드부(Bond부)가 시험편의 노치의 위치에 있도록 하여 시험편을 채취하였다. 열영향부 시험편, 용착금속부 시험편, 본드부 시험편은 각각 W2 용접공시체의 1/4두께 위치, 2/4두께 위치, 3/4두께 위치에서 채취하였다.

용접부 충격시험은 KS B 0810 「금속재료 충격시험 방법」[16]을 참조하여 실시하였으며, 열영향부, 용착금속부, 본드부의 충격시험편을 각각 3개씩, 총 9개를 제작하여 0℃의 시험온도에서 시험을 실시하였다. 500N·m급 샤르피 충격시험기를 이용하였으며, 시험편의 냉각은 메탄올(99%)과 드라이아이스를 이용하였다.

4.7 용접부 경도시험

용접부 경도시험은 SAW를 실시했을 경우의 용접부 주위 경도를 측정함으로써 용접부의 건전성을 확인하는 것을 목적으로 한다.

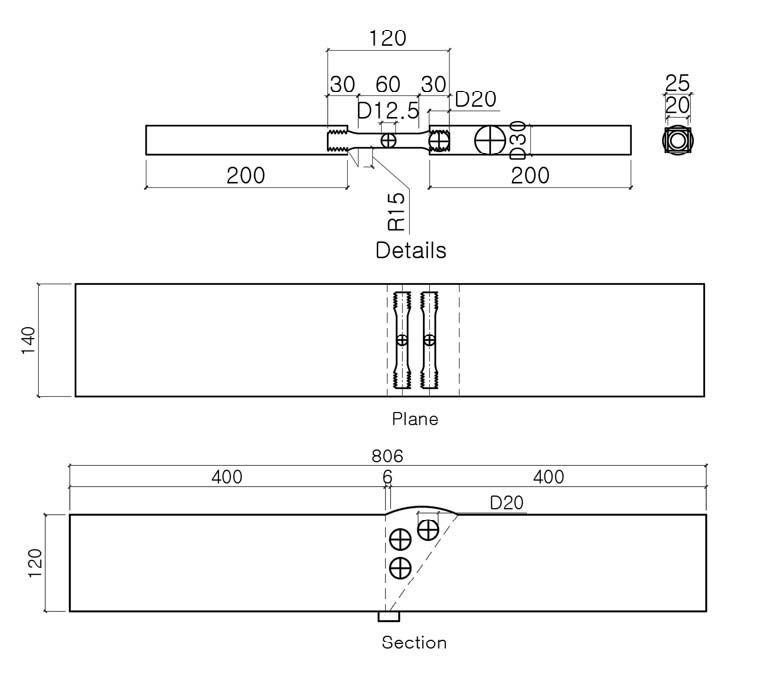

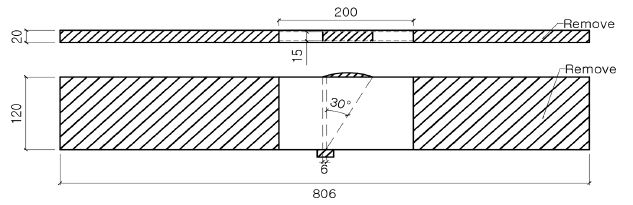

용접부 경도시험편의 채취는 KS B 0811 「금속재료의 비커스 경도 시험방법」[17]을 참고하였다. Fig. 7.과 같이 W2 용접공시체에서 용접길이 방향으로 15mm가 되도록 200mm×15mm×120mm (L×C×T) 크기로 1개의 시험편을 채취하였다.

용접부 경도 시험은 KS B 0811 「금속 재료의 비커스 경도시험 방법」[17]을 참조하여 실시하였다. 5% 나이탈 용액으로 에칭을 실시하여 용접부 조직을 파악하였다. 이후 비커스 경도시험기 및 TS-2000 측정 시스템을 활용하여 49.03N(5kgf)의 하중으로 5초간 가력하였다. 모재부 및 용착금속부는 1mm 간격으로 측정하였으며 열영향부는 0.5mm 간격으로 측정하였다.

4.8 용접부 매크로조직시험

용접부 매크로조직시험은 용접부 조직을 육안으로 확인하여 그 건전성을 평가하는 것을 목적으로 한다.

용접부 매크로시험편의 채취는 KS D 0210 「강의 매크로조직 시험방법」[18]을 참고하였다. Fig. 7.과 같이 W2 용접공시체에서 용접길이 방향으로 15mm가 되도록 200mm×15mm×120mm (L×C×T) 크기로 1개의 시험편을 채취하였다.

용접부 매크로조직시험은 KS D 0210 「강의 매크로조직 시험방법」[18]을 참조하여 실시하였다. 5% 나이탈 용액을 매크로시험편의 측정면에 40분∼1시간 도포하여 에칭하였다.

5. 용접성 및 이음성능 시험결과

5.1 용착금속부 화학성분시험

용착금속부 화학성분시험결과 및 S502-H규격의 용접재(S-777MXH × H-14)에 대한 KS[5]는 Table 5와 같다. 시험결과는 KS를 대체로 만족하고 있으며, 규소(Si), 인(P) 성분이 KS보다 약간 높게 나타났다. 탄소(C)는 KS를 충분히 하회하므로 용접부의 용접성은 잘 유지되는 것으로 판단된다.

5.2 용착금속부 마이크로조직시험

용착금속부 마이크로조직시험결과는 Fig. 8.과 같다. Fig. 8.(a)는 100배율 현미경으로, Fig. 8.(b)는 500배율 현미경으로 관찰한 것이다. 관찰 결과, 페라이트 조직의 크기가 크고, 침탄의 흔적이 많아 내충격성과 용접성이 낮을 것으로 판단되나 불량한 조직은 아니며 충분한 강도와 성능을 발휘하는 조직으로 판단된다.

5.3 용착금속부 인장시험

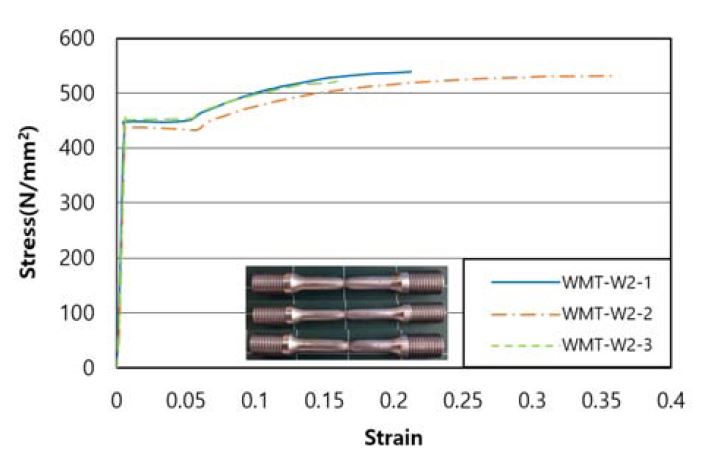

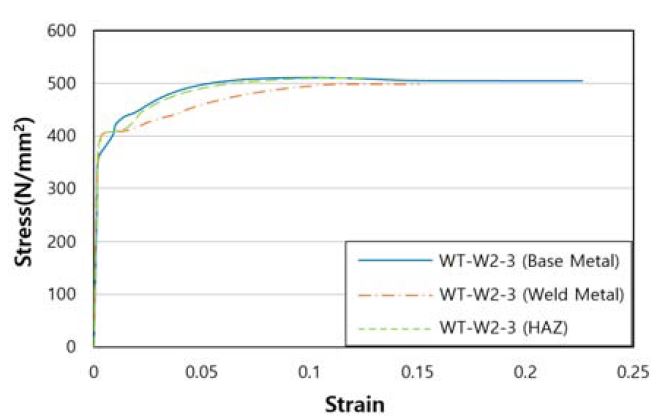

용착금속부 인장시험결과 및 용접재의 KS는 Table 6과 같다. 용착금속부 인장시험편의 응력-변형률 곡선을 Fig. 9.에 나타냈다.

모든 용착금속부 인장시험편은 중심부에서 파단이 일어났으며, 각 시험편의 항복강도, 인장강도, 연신율은 S502-H규격 용접재(S-777MXH × H-14)의 KS[5]를 만족하였다.

5.4 용접부 인장시험

모재인 SM490TMC 120mm 강재의 소재인장시험은 전두께(120mm) 압연방향의 14B호 시험편으로 실시하였으며, Table 7은 선행연구의 결과[4]를 발췌한 것이다.

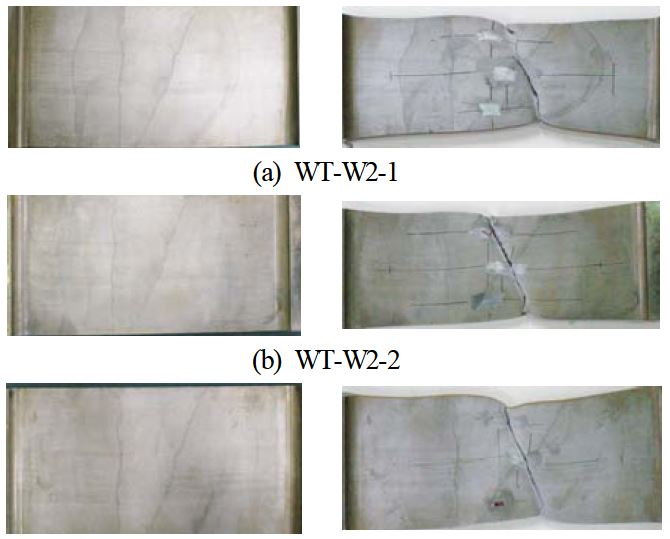

용접부 인장시험결과는 Table 8과 같다. 용접부 인장시험편의 인장강도는 평균 509.9N/mm2이며, 파단형태는 Fig. 10.과 같이 모두 용접부에서 파단이 시작되어 모재부로 향하는 경사형태로 나타났다. 이는 Table 6에 나타난 용착금속의 인장강도가 Table 7에 나타난 모재의 인장강도보다 낮기 때문인 것으로 판단된다.

용접부의 인장강도는 모재의 인장강도보다 낮으나 KS 하한치인 490N/mm2보다 높게 나타나 소요 성능을 충분히 발휘하는 것으로 판단된다.

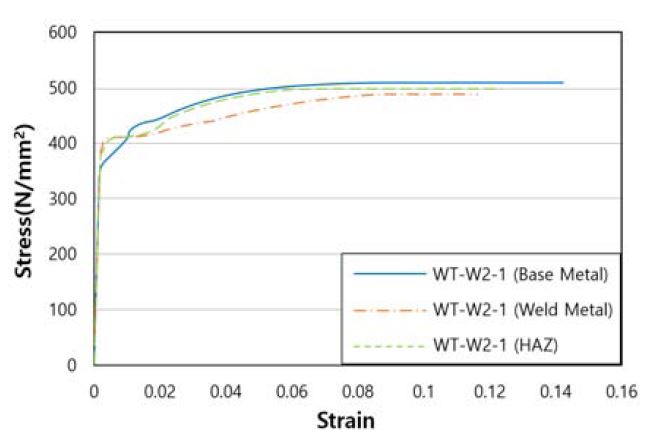

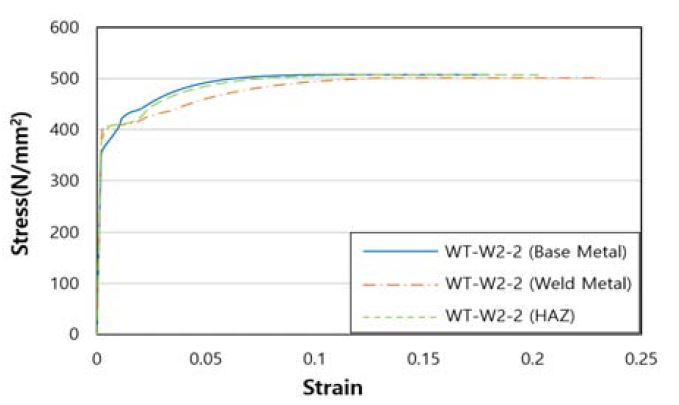

Figs. 11.∼13.은 용접부 인장시험편의 응력-변형률 곡선이다. 시험편의 모재부, 용착금속부, 열영향부에 스트레인 게이지를 부착하여 측정하였다. 측정 결과, 모재부는 용착금속부, 열영향부에 비해 강도가 조금 높은 것으로 나타났다.

5.5 용접부 굽힘시험

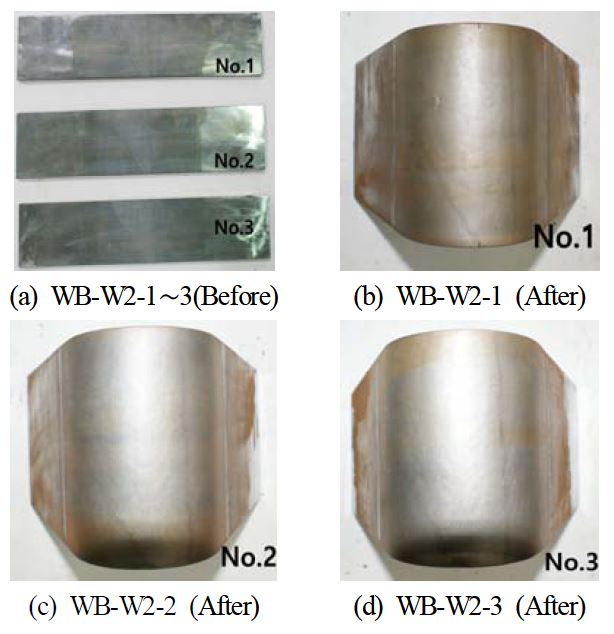

용접부 굽힘시험결과는 Table 9와 Fig. 14.와 같다. 시험 전 에칭을 실시한 결과, Fig. 14.(a)와 같이 3개의 용접부 굽힘시험편 모두 불건전한 조직이나 균열은 발견되지 않았다. 시험 결과, Fig. 14.(b)∼(d)와 같이 터짐이나 균열은 발견되지 않지만 기공이 발견되었다.

따라서 극후판 (120mm) 강재의 용접은 정해진 용접절차대로 관리된다면 터짐이나 균열이 발생하지 않아 건전한 용접부의 성능을 확보할 수 있을 것으로 판단된다. 다만 용접을 수행하는 용접사의 지속적인 기량관리에 유의할 필요가 있다고 판단된다.

5.6 용접부 충격시험

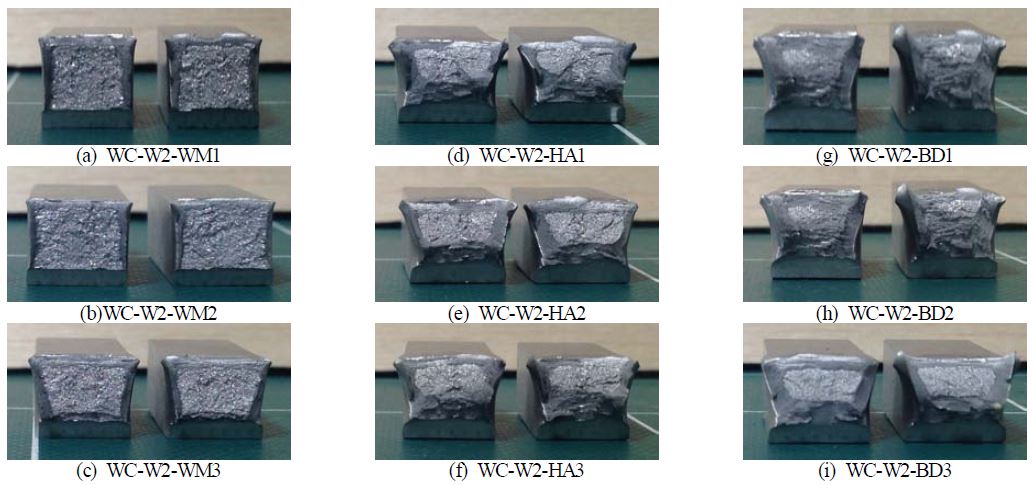

S502-H규격 용접재인 S-777MXH × H-14와 SM490에 대한 샤르피 흡수에너지의 KS[5],[19]는 Table 10과 같고, 용접부 충격시험결과는 Fig. 15., Table 11과 같다.

용접부 충격시험 결과, 시험온도 0℃에서 용착금속부, 열영향부, 본드부의 샤르피 흡수에너지는 각각 50.6J, 179.6J, 193.4J로 모두 47J 이상으로 나타나 KS를 만족시키는 것으로 나타났다.

취성파면율은 파면의 전면적에서 취성파면의 면적이 차지하는 비율로써 부재의 취성파면 정도를 나타낸다. 용착금속부, 열영향부, 본드부의 취성파면율은 각각 63.1%, 31.7%, 23.8%로 나타났다. 열영향부와 본드부에 비해 용착금속부의 취성파면율이 높게 나타나고 있으므로, SAW의 용접관리에 유의하여야 할 것으로 판단된다.

5.7 용접부 경도시험

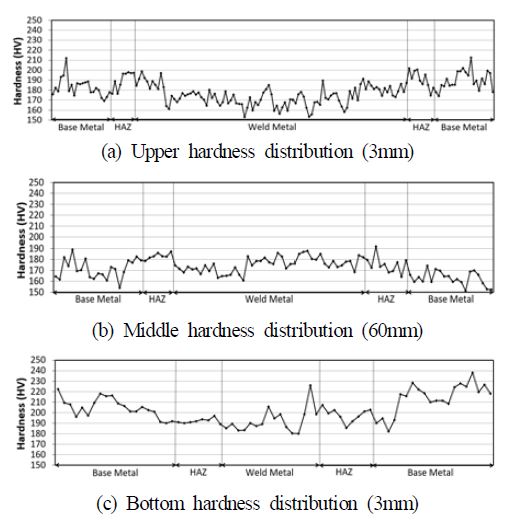

용접부 경도시험결과는 Table 12와 같다. 용접부의 최대, 최소 경도의 측정은 용착금속부와 열영향부를 대상으로 하였다.

W2 용접공시체의 경도분포는 Fig. 16.과 같다. 경도분포는 전체적으로 350HV를 넘지 않아 예·후열 관리가 적절하게 된 것으로 판단된다. 또한 경도와 강도의 관계[20]에서 용접부 경도 최대치의 평균(202.2HV)과 용착금속 인장강도의 평균치(537.9N/mm2)의 비는 2.66배인 것으로 나타났다.

6. 결론

SM490TMC 120mm 강재의 SAW 용접성 및 이음성능을 확인하기 위하여 8종의 시험을 실시한 결과, 다음과 같은 결론을 도출하였다.

- (1) 용착금속부 화학성분시험 및 인장시험 결과, 용접재에 대한 용착금속부의 화학성분 및 기계적 특성은 KS를 만족하는 것으로 나타났다.

- (2) 용접부 인장시험 결과, 용접부의 인장강도는 모재의 인장강도보다 낮게 나타났으며, 용접부에서 파단이 시작되어 모재부로 이어지는 경사형태의 파단으로 나타났다. 그러나 용접부의 인장강도는 490N/mm2이상으로, SAW 용접부는 소요성능을 충분히 발휘하는 것으로 판단된다.

- (3) 용접부 굽힘시험 결과, 용접부 굽힘시험편은 터짐이나 균열이 발견되지 않아 건전한 용접성능을 발휘하는 것으로 판단된다.

- (4) 용접부 충격시험 결과, 용접부 충격시험편의 용착금속부, 열영향부, 본드부의 샤르피 흡수에너지는 0℃에서 모두 47J 이상으로 나타나 용접재에 대한 KS를 만족하는 것으로 나타났다. 다만, 열영향부와 본드부에 비해 용착금속부의 취성파면율이 높게 나온 것이 확인되었으므로, SAW의 용접관리에 유의하여야 할 것으로 판단된다.

- (5) 용착금속부 마이크로조직시험, 용접부 경도시험 및 매크로조직시험 결과, SAW를 적용한 용접부는 양호한 용접부로 판단된다.

Acknowledgments

이 논문은 2018년 한국기술교육대학교 교육연구진흥비 프로그램의 일부 지원에 의하여 수행되었음.

References

-

한국강구조학회(2014) 강구조설계기준, 국토교통부.

KSSC (2014) Steel Structure Design Code, Ministry of Land, Infrastructure and Transport, Korea (in Korean). -

김종락, 박양희(2003) SM490A TMC 후판강재의 소재 및 용접부 특성에 관한 연구, 한국강구조학회논문집, 한국강구조학회, 제15권, 제3호, pp.331-339.

Kim, J.R., and Park, Y.H. (2003) A Study on Structural Characteristics of SM490 TMC Thick Steel Plates, Journal of Korean Society of Steel Construction, KSSC, Vol.15, No.3, pp.331-339 (in Korean). -

대한건축학회(2016) 건축구조기준, 대한건축학회.

Architectural Institute of Korea (2016) Korean Building Code-Structural (KBC 2016), AIK, Korea (in Korean). -

김상섭, 이철호, 이은택, 한태호, 최영한, 김종락(2016) SM490TMC 극후판재 120mm의 소재특성에 관한 연구, 한국강구조학회논문집, 한국강구조학회, 제28권, 제5호, pp.313-323.

Kim, S.S., Lee, C.H., Lee, E.T., Han, T.H., Choi, Y.H., and Kim, J.R. (2016) A Study of Material Characteristics of 120mm-Thick SM490TMC Plate, Journal of Korean Society of Steel Construction, KSSC, Vol.28, No.5, pp.313-323 (in Korean). [ https://doi.org/10.7781/kjoss.2016.28.5.313 ]

-

국가기술표준원(1994) 탄소강 및 저합금강용 서브머지드 아크 용착 금속의 품질 구분 및 시험방법(KS B 0531: 1994).

Korean Agency for Technology and Standards (1994) Classification and Testing Methods for Deposited Metal of Submerged Arc Welding for Carbon Steel and Low Alloy Steel (KS B 0531: 1994), Korea (in Korean). -

한국강구조학회(2012) 강구조공사 표준시방서, 구미서관.

KSSC (2012) Standard Specification for Steel Structure Construction, Goomiseoguan, Korea (in Korean). -

日本建築学会(2015) 建築工事標準仕様書 JASS6 鉄骨工事, 丸善, 日本.

Architectural Institute of Japan (2015) Japanese Architectural Standard Specification (JASS 6) for Structural Steelwork Specification for Building Construction, Maruzen, Japan (in Japanese). -

稲垣道夫, 田中甚吉(1984) 高張力鋼溶接の実際, 産報出版, 日本.

Michio, I., and Jinkichi, T. (1984) The Practical Knowledge of High Tension Steel Welding, Sanpo, Japan (in Japanese). -

국가기술표준원(2007) 철 및 강의 스파크 방전 원자 방출 분광 분석 방법(KS D 1652: 2007).

Korean Agency for Technology and Standards (2007) Iron and Steel – Method for Spark Discharge Atomic Emission Spectrometric Analysis (KS D 1652: 2007), Korea (in Korean). - American Society for Testing Materials (2015) Standard Practice for Microetching Metals and Alloys (ASTM E407-07(2015)e1), USA.

-

국가기술표준원(2007) 용착 금속의 인장 및 충격시험(KS B 0821: 2007).

Korean Agency for Technology and Standards (2007) Methods of Tension and Impact Tests for Deposited Metal (KS B 0821: 2007), Korea (in Korean). -

국가기술표준원(2007) 금속 재료 인장 시험편(KS B 0801: 2017).

Korean Agency for Technology and Standards (2007) Test Pieces for Tensile Test for Metallic Materials (KS B 0801: 2007), Korea (in Korean). -

국가기술표준원(2008) 금속 재료 인장 시험 방법(KS B 0802: 2003).

Korean Agency for Technology and Standards (2008) Method of Tensile Test for Metallic Materials (KS B 0802: 2003), Korea (in Korean). -

국가기술표준원(2016) 금속 재료 용접부의 파괴 시험 – 굽힘 시험(KS B ISO5173: 2000).

Korean Agency for Technology and Standards (2016) Destructive Tests on Welds in Metallic Materials (KS B ISO5173: 2000), Korea (in Korean). -

국가기술표준원(2001) 금속 재료 충격 시험편(KS B 0809: 2001).

Korean Agency for Technology and Standards (2001) Test Pieces for Impact Test for Metallic Materials (KS B 0809: 2001), Korea (in Korean). -

국가기술표준원(2003) 금속 재료 충격 시험 방법(KS B 0810: 2003).

Korean Agency for Technology and Standards (2003) Method of Impact Test for Metallic Materials (KS B 0810: 2003), Korea (in Korean). -

국가기술표준원(2003) 금속 재료의 비커스 경도 시험 방법(KS B 0811: 2003).

Korean Agency for Technology and Standards (2003) Metallic Materials – Vickers Hardness Test – Part 1: Test Method (KS B 0811: 2003), Korea (in Korean). -

국가기술표준원(1992) 강의 매크로 조직 시험 방법(KS D 0210: 1992).

Korean Agency for Technology and Standards (1992) Macro Structure Detecting Method for Steel (KS D 0210: 1992), Korea (in Korean). -

국가기술표준원(2014) 용접 구조용 압연 강재(KS D 3515: 2014).

Korean Agency for Technology and Standards (2014) Rolled Steels for Welded Structures (KS D 3515: 2014), Korea (in Korean). -

岡松眞之, 橋本潔, 望月晴雄, 窪田藏郞(1993) 建築構造用鋼材の知識, 鋼構造出版, 日本.

Okamatsu, M., Hashimoto, K., Haruo, M., and Kurao, K. (1993) Structural Steel for Building Construction, Japan Steel Structure Journal Co, Ltd., Japan (in Japanese).