각형강관 기둥-H형강 보 신형상 내진접합부의 실험적 평가

Copyright ⓒ 2018 by Korean Society of Steel Construction

초록

각형강관 기둥을 이용한 모멘트 접합부는 주로 관통형 다이어프램 형식으로 사용되고 있으나, 제작 및 시공과정이 복잡하여 적용하는데 어려움이 있다. 본 연구에서 제안하는 강구조물 시스템은 단위 유닛 모듈(각형강관 기둥, H형강 보, 원웨이 볼트)을 현장으로 반입하여 볼트조립만으로 완성되는 것이다. 따라서 이 연구에서는 내부보강판의 길이, 내부보강판의 형상을 변수로 설정하여 제안된 기둥-보 접합부의 내력 및 강성, 연성능력, 에너지 소산능력을 비교 분석하여 제시된 강구조물 시스템을 평가하였다.

Abstract

A through diaphragm is often used to ensure their stiffness for moment-resisting connections using rectangular steel- tube column and H-shaped beam. The through-diaphragm connections, however, have some difficulties for their applicabilities to the field due to the complexity of the fabrication and construction processes. This study thus proposes a new modular system of steel structures assembled only using bolts without welding, by bringing a connection module composed of rectangular steel-tube column, H-shaped beam and oneway bolt onto the site. An experimental study to evaluate the seismic performance of the proposed connection details based on the new modular system is then conducted. The length and type of the inner reinforcement plate are considered as the primary design parameters, and the strength, stiffness, ductility and energy dissipation capability of the new connections are experimentally analyzed by comparison to those of conventional through diaphragm connections.

Keywords:

Rectangular steel tube column-to-H beam connection, Inner reinforcement plate, Cyclic loading test, End-plate connection, Rotational capacity키워드:

각형강관 기둥-H형강 보, 내부보강판, 반복가력 실험, 엔드플레이트 접합, 회전능력1. 서 론

2016년에 발생한 경주지진과 2017년에 발생한 포항지진 발생을 계기로 종래에 없던 규모가 큰 지진 피해에 대한 우려가 고조되고, 건축구조물 내진에 대한 규제강화 및 인식이 확산되고 있다. 철골모멘트골조형식의 지진력저항시스템을 가진 강구조물은 일반적으로 지진에 강한 구조물로 평가되고 있으며, 지진력저항시스템의 기둥에 H형강이 주로 사용되고 있다. H형강 기둥은 자재수급이 용이하고 시공 상 편리함에 대한 장점은 있지만, 약축에 대한 보강이 필수적이다. 또한 용접 품질에 따라 접합부의 성능이 크게 좌우되고, 접합부의 취성파괴 가능성으로 인해 큰 사고로 이어질 수 있다는 단점도 있다. 각형강관 기둥은 약축이 존재하는 H형강 기둥에 비해 재료의 연성 및 휨 강성 확보 측면에서 구조적으로 보다 효율적이기 때문에, 강재 부재량 절감, 도장면적 감소, 건물 내 유효면적 증가 등의 장점이 있다[1],[2].

각형강관 기둥-H형강 보 접합부는 일반적으로 하중 전달이 명확하다는 장점으로 인해 다이아프램 형식이 사용된다. 특히 관통형 다이아프램 접합부 형식이 주로 사용되고 있는데, 복잡한 상세로 인해 제작 및 현장 적용이 어렵다. 또한 용접 성능이 확보되지 않은 경우, 보와 기둥간의 하중전달에 영향을 주며 응력집중으로 인한 취성파괴가 발생할 수 있다. 이에 접합부 용접을 최소화 할 수 있는 새로운 형상의 각형강관 기둥-H형강 보 접합부 상세 개발이 필요한 실정이다.

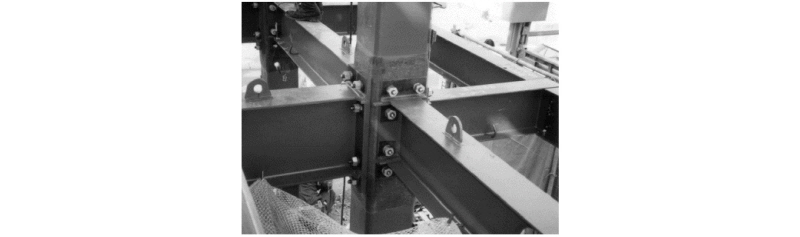

현재 각형강관 기둥 접합의 문제를 해결하기 위해 국내․외에서 다양한 방법으로 연구가 활발히 진행되고 있으며, Packer(1998)[3]는 각형강관기둥 볼트접합(blind bolt)이 가능한 방법을 ‘Mechanics and Design of Tubular Struc-tures, chap-ter 3: Behaviour and Design of Bolted and Welded Con-nections’에 가능한 방법을 다양하게 제시하고 있다. 또한 Sadri(1994)[4]는 TBB(Twist off blind bolt)를 각형강관 기둥에 적용한 볼트 접합부(Fig. 1 참조)를 제안하고, 구조성능을 실험적으로 평가하였다. Ochi et al.(1998)[6]은 Lindapter Hollo-Bolt를 적용한 각형강관 기둥 볼트 접합부에 대해 평가하였으며, Kato(1988)[5]은 각형강관 기둥 내부에 너트를 용접하여 설치하여 외부에서 볼트로 체결하는 방법에 대한 연구를 진행하여 각형강관기둥 볼트 접합부에 대해 평가하였다. 국내에서도 각형강관 기둥 볼트 접합부에 대한 연구가 활발히 진행되고 있으며, 특히 각형강관 기둥의 폐단면의 단점을 극복하고자 원사이드 볼트(one-side bolt)를 적용한 연구가 수행되어 왔다. 국내에서 Jang et al. (2010)[7]은 다양한 형태의 접합상세를 구현하여 내진성능을 평가하였다. 또한 Shim et al.(2010)[8]은 원사이드 볼트(one- side bolt)를 이용하여 각형강관 기둥의 절단 및 용접을 하지 않는 접합상세에 대한 구조성능 및 내진성능을 AISC 기준과 Eurocode에 따라 평가하였다. 그러나 상기의 기존 국내․외 연구 결과, 각형강관 기둥과 H형강 보의 볼트접합부는 용접접합부에 비해 일반적으로 충분한 초기강성과 내력을 확보하지 못 하는 것으로 평가되었다. 그 이유는 폐단면인 각형강관 기둥과 보를 접합하는 독창적인 볼트 자체의 구조 성능이 주된 원인으로 판단된다. 또한 엔드플레이트 형식의 볼트접합부 형상이 다이아프램 접합부와 다른 힘 흐름을 야기시켜 각형강관 기둥면의 국부적 변형이 발생하기 때문이다.

따라서 본 연구에서는 국내 중소기업에서 개발한 원웨이 볼트(oneway bolt)와 내부보강판을 활용한 신형상 내진접합부를 제안하고, 내진성능을 실험적으로 평가하였다. 또한 내부보강판 형상의 변수를 3가지로 설정하여 접합부에 대해 반복가력 실험을 수행한 후, 각 접합부의 내진성능을 분석하였다.

2. 제안 접합부 상세

본 연구에서 제안하는 각형강관 기둥 내진접합부는 일종의 엔드플레이트 모멘트 접합부라 할 수 있다. 엔드플레이트 모멘트접합부의 경우 AISC 358-16[9]에 인증된 내진접합부이지만, 지침에 제시된 접합부는 H형강 기둥으로만 구성되어 있다[10]. 따라서 폐단면인 각형강관 기둥에 엔드플레이트를 연결하기 위해서는 일반적인 고장력볼트와 너트의 사용이 어렵기 때문에, 이 연구에서는 원웨이 볼트(oneway bolt)와 원웨이 너트(oneway nut)를 사용하였다. 제안한 각형강관 기둥 볼트접합부 상세는 다음과 같은 특징을 갖는다.

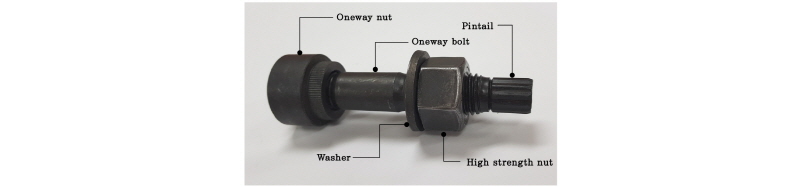

- 1)접합부에 사용된 원웨이 볼트(oneway bolt)는 Fig. 2와 같으며, 폐단면 강관 접합에 사용가능하도록 개발된 볼트로서 4개의 부품으로 구성되어 있다.

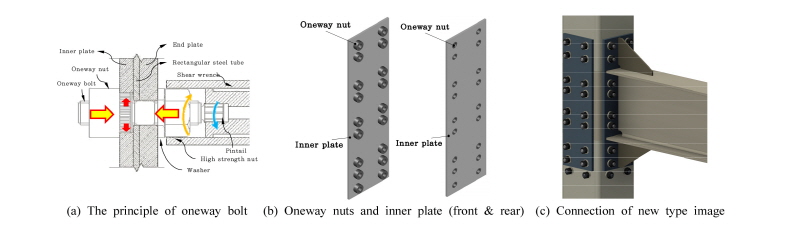

- 2)원웨이 볼트(oneway bolt)는 Fig. 3(a)와 같이 토크쉐어형 타입으로 기준 축력에 도달하면 핀테일이 탈락되어 축력 도입을 쉽게 확인할 수 있다.

- 3)이 연구에서 제안하는 접합부는 Fig. 3(b)와 같이 원웨이 너트(oneway nut) 미리 억지끼움된 내부보강판을 각형강관 기둥 내부에 설치한 후, Fig. 3(c)와 같이 원웨이 볼트(oneway bolt)로 엔드플레이트를 각형강관에 연결한다.

3. 실험계획

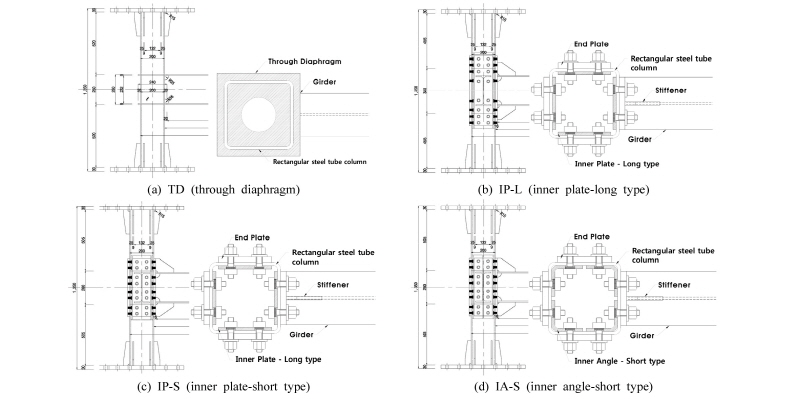

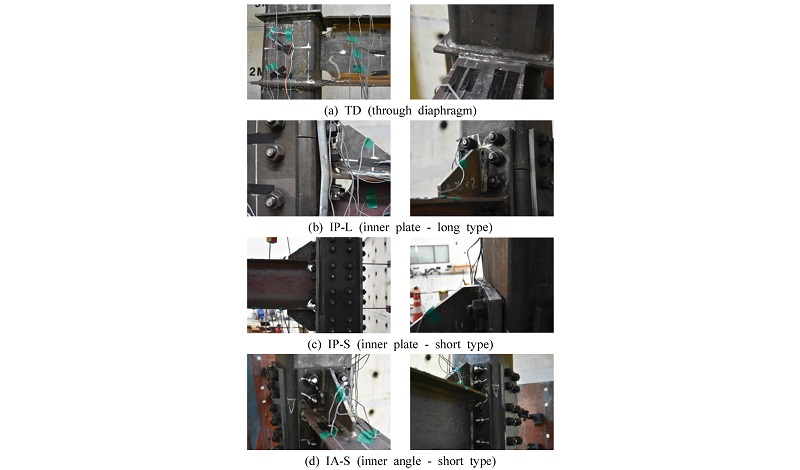

각형강관 기둥 - H형강 보 내진접합부 실험체 총 4개를 계획하였다. 우선, 비교를 위해 일반적으로 현장에서 사용되고 있는 관통형 다이아프램 접합부(TD) 1개를 계획하였다. 신형상 접합부는 내부보강판 길이와 형상이 다른 3개의 실험체(IP-L, IP-S, IA-S)로 계획하였다. 신형상 접합부 형상은 기둥과 접하는 보의 상하부 플랜지에 스티프너를 설치한 엔드플레이트 접합부 형상이다. 실험체 TD는 관통형 다이아프램 접합부인 경우, 실험체 IP-L은 내부보강판이 강판으로 길이 630mm(long type)인 경우, 실험체 IP-S는 내부보강판이 강판으로 길이 530mm(short type)인 경우, 실험체 IA-S는 내부보강판이 ㄱ형강으로 길이 530mm(short type) 인 경우이다.

각형강관 기둥(□-200×200×9)은 SPSR400 강재를 사용하였고, H형강 보(H-250×125×6×9)는 SS400 강재를 사용하여 정밀하게 제작하였다. Table 1에는 각 실험체 주부재 및 소부재의 크기를 표현하였으며, 각 실험체의 접합부 상세를 Fig. 4에 표현하였다.

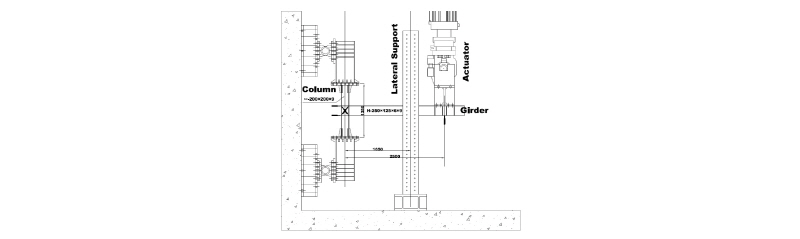

실험체의 설치는 Fig. 5에서 보는 바와 같이 기둥 상․하단을 힌지 상태로 유지하고, 보 단부에 1,000kN급의 엑츄에이터를 설치하였다. 층간 변위각 0.09rad까지 구조적인 거동을 확인하고자 1,000kN급 엑츄이에터를 사용하였다. 기둥 상․하단 힌지 경계조건을 구성하기 위하여 H형강을 설치한 후, 각형강관 기둥을 하중전달이 연속되도록 이에 연결하였다. 기둥 중앙에서 가력점까지의 거리는 2,500mm이다. 또한 가력 시 보의 횡좌굴을 방지하기 위해 양쪽에 횡좌굴 방지용 지그를 Fig. 5에서와 같이 설치하였다.

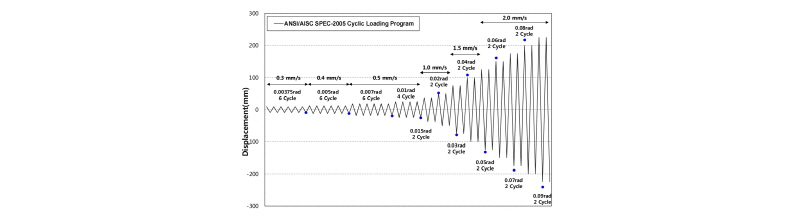

하중은 ANSI/AISC 341-10의 반복가력이력[11]에 따라 가력하였으며, 각형강관 기둥 중앙에서 가력점까지의 거리를 기준으로 층간변위각을 산정하여 이를 기준으로 변위제어 하였다. 반복하중 가력은 Fig. 6과 같이 층간변위비를 기준으로 0.375%, 0.5%, 0.75%일 때 각각 6회, 1%일 때 4회, 1.5%이상의 경우 2회씩 반복하중 가력을 실시하였다.

4. 실험결과

4.1 재료 물성치

실험에서 사용된 강재의 기계적 성질을 알아보기 위해 인장시편 규준[12],[13]에 따라 각 3개씩의 인장 시험편을 절취하여 인장시험을 수행하였다. 본 실험에서 사용된 재료는 각형강관 9mm SPSR400 강재, H형강 플랜지 9mm와 웨브 6mm, 내부보강판․다이아프램 9mm, 엔드플레이트 16mm의 SS400 강재이다. 각 시험편의 시험결과 항복강도, 인장강도, 연신율의 평균값을 Table 2에 정리하였다.

4.2 하중-변위 관계

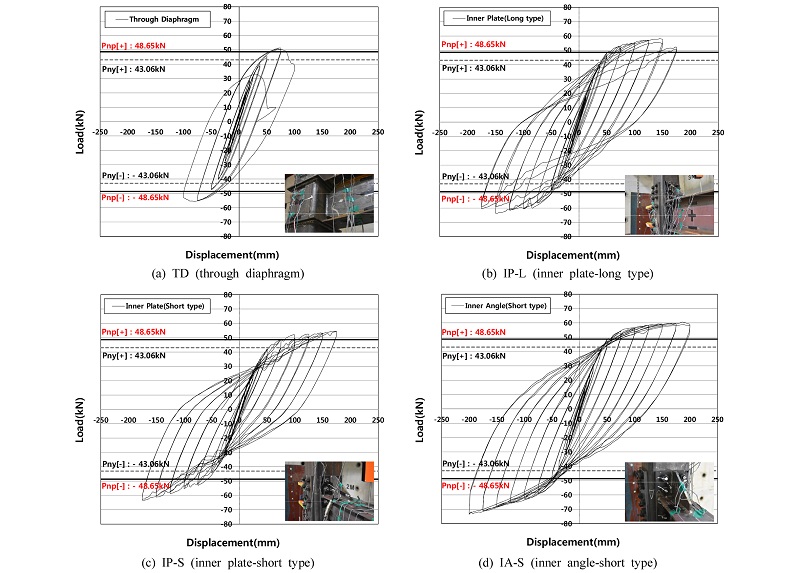

각 실험체의 하중-변위 관계를 Fig. 7에 도시하였고, 실험항복하중과 변위, 최대하중을 Table 3에 정리하였다. 실험체의 단면성능 및 재료시험 값을 식 (1), (2)에 적용한 결과, 이론항복하중(Pny)은 43.06kN, 이론전소성하중(Pnp)은 48.65 kN으로 나타났다.

| (1) |

| (2) |

여기서, Mp : 보 부재의 소성모멘트(kN・mm)

My : 보 부재의 항복모멘트(kN・mm)

Ln : 가력점으로부터 기둥면까지의 거리(mm)

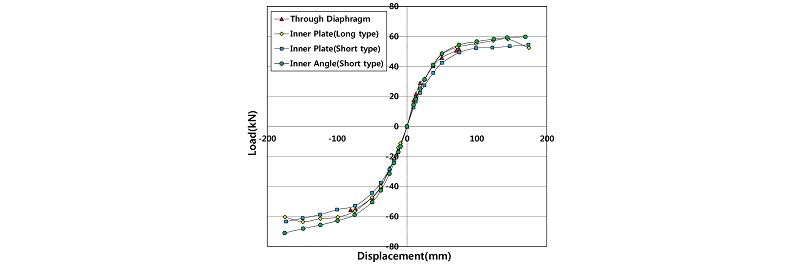

Table 3는 실험 결과를 정리하여 나타내었다. Fig. 8과 같이 각 실험체별 하중-변위 단조화 곡선을 작성하여 초기강성을 갖는 직선과 초기강성의 1/3인 직선을 평행이동 시켰을 때 만나는 두 직선의 지점을 항복하중Py으로, 이때의 처짐을 δy로 정의하였다. Fig. 7에서와 같이, 모든 실험체의 항복하중은 이론항복하중(Pny)을 초과하며, 항복하중까지 탄성상태를 유지하였다. 또한 모든 실험체의 최대하중은 이론전소성하중(Pnp)을 크게 초과함을 알 수 있다.

각 실험체의 탄성 강성을 살펴보았다. 이를 위해 실험체별 하중-변위 관계에서 +방향과 –방향의 항복하중에서의 하중을 변위로 나누어 평균값을 초기강성으로 산정하였다. TD 실험체 초기강성 대비 IP-L 실험체 초기강성은 1.02배, IP-S 실험체 초기강성은 0.84배, IA-S 실험체 초기강성은 0.99배 확보하는 것으로 나타났다. 이를 통해 내부보강판 길이와 ㄱ형강의 구속력이 초기강성 증가에 영향을 미치는 사실을 확인하였다. 실험결과, 내부보강판이 긴 IP-L과 ㄱ형강인 IA-S의 초기강성이 내부보강판이 짧은 IP-S의 초기강성에 비해 증가됨을 확인하였다. 그 이유는 내부보강판이 길거나 ㄱ형강인 경우, 각형강관 기둥면의 국부적 변형을 상대적으로 제한하여 초기강성이 증가된 것으로 판단된다. 한편, IP- S와 같이 내부보강판이 짧으면, 기둥면 국부적 변형이 초기부터 발생하여 초기강성 저하를 야기시킬 수 있으므로 이를 설계에 고려해야 할 것이다.

Fig. 8은 각 실험체의 반복가력 실험 결과를 단조화 형상곡선으로 근사화하여 하중-변위 관계로 나타낸 것이다. 내부보강판을 길게 증가시킨 IP-L실험체의 정방향 최대내력(58.13kN)은 관통형 다이아프램 형식의 TD실험체의 정방향 최대내력(51.29kN)에 비해 1.13배이고, 길이가 짧은 내부보강판 실험체인 IP-S실험체의 정방향 최대내력(54.46kN)의 최대내력은 TD실험체의 정방향 최대내력(51.29kN)에 비해 1.06배로 나타났다. ㄱ형강 보강 실험체 IA-S실험체는 각형강관 4면의 구속 및 원활한 힘의 흐름으로 인하여 정방향 가력 시 60.52kN의 최대내력으로 TD실험체의 정방향 최대내력(51.29kN)에 비해 1.18배로 나타났다. 최대내력 측면에서 내부보강판이 플레이트보다는 ㄱ형강이 우수하고, 내부보강판 길이가 길수록 우수함을 확인할 수 있다. 또한 내부보강판을 사용한 제안 접합부가 관통형 다이아프램 접합부보다 큰 최대내력을 갖고 있음을 확인할 수 있다.

4.3 파괴모드

실험체 파괴모드 형상을 Fig. 9에 나타내었다. 실험체 TD의 경우, 99.97mm(0.04rad)에서 관통형 다이아프램과 보플랜지 용접부에서 균열이 발생한 후 2사이클에서 용접부 파단이 발생하였다. 실험체 IP-L의 경우, 149.91mm(0.06rad) 에서 엔드플레이트와 상부 스티프너 용접부에 미세한 균열이 시작되었고 174.86mm(0.07rad)에서 내력이 감소하면서 용접부 파단이 시작하였다. 액츄에이터의 가력길이의 부족으로 용접부 완전 파단을 확인하지 못하고 실험을 종료하였다. 실험체 IP-S의 경우, 124.95mm(0.05rad)에서 엔드플레이트와 스티프너 용접부에 미세한 균열이 시작되었으나 174.86 mm(0.07rad)까지 용접부 파단이 발생하지 않은 상태로 실험이 종료되었다. 실험체 IA-S의 경우, 다른 실험체와 달리 174.86mm(0.07rad)까지 용접부 및 부재에서 균열이 발생되지 않고 일정하게 내력이 상승하였다.

4.4 소성변형능력

Fig. 7에서와 같이, TD실험체를 제외한 나머지 실험체는 접합부 회전각 0.04rad 이후 0.07rad까지 강도가 증가하는 것으로 나타났다. 이는 건축구조기준[14] 및 ANSI/AISC 360- 10[15]에서 요구하는 0.04rad일 때의 접합부 강도가 0.8Mp이상을 유지하여야 하는 특수모멘트골조의 변형능력 요구조건을 만족시킨다. 따라서, 이 연구에서 제안하는 내부보강판을 갖는 각형강관 기둥-H 형강 보 접합부는 특수모멘트골조로서의 사용이 가능할 것으로 판단된다.

한편 소성변형성능을 보다 자세히 살펴보았다. 연성계수를 Park, R(1998)[16]가 제안한 극한회전각 대 항복회전각의 비로 정의하였다.

| (3) |

여기서, μθ : 연성계수

θu : 극한회전각

θy : 항복회전각

항복회전각은 Table 3에 나타낸 실험항복하중(Py)에 상응하는 회전각으로 정의하였고, 극한회전각은 0.8Mp(또는 그 이상 내력)에 상응하는 회전각으로 정의하였다. Table 4는 각 실험체별 항복회전각과 극한회전각의 비를 적용한 연성계수를 나타낸 것이다. IP-L실험체의 경우 TD실험체에 대비 연성능력이 약 75% 향상된 것으로 나타나고 있으며, IP-S, IA-S실험체는 TD실험체 대비 약 49%, 84% 향상된 연성능력이 확인되었다.

4.5 에너지소산능력

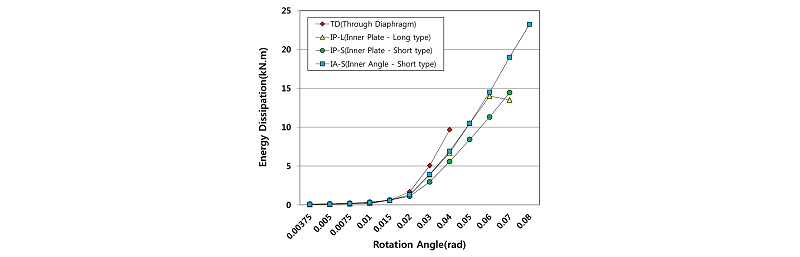

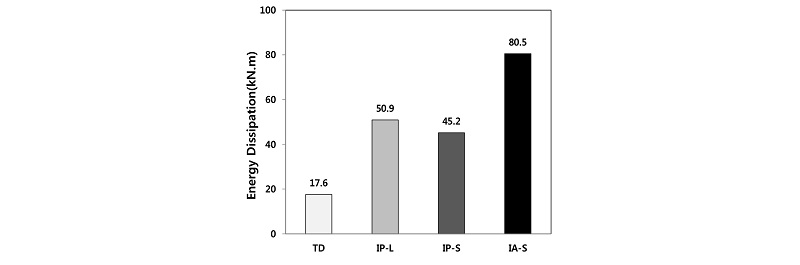

각형강관 기둥-H형강 보 실험체별 에너지 소산능력을 평가하였다. 이를 위해 ACI T1.1-01[17]에서 제시된 방법으로 실험체 힘-변위 관계의 내부면적인 소산에너지를 각 하중단계별로 산정하고 누적하였다. 사이클별 누적 에너지와 총 누적 에너지를 실험체별로 Figs. 10과 11에 나타내었다.

각 실험체의 회전각별로 누적에너지를 비교한 결과, IA-S 실험체의 총 누적 에너지 소산 능력이 TD실험체, IP-L실험체, IP-S실험체보다 높은 것으로 나타났다. 회전각 0.04rad 일 때의 누적 에너지 소산 능력은 TD실험체(9.67kN․m), IP-L실험체(6.68kN․m), IP-S실험체(5.58kN․m), IA-S실험체(6.91kN․m) 중에서 TD실험체가 가장 높은 것으로 나타내고 있다. 그러나 각 실험체별 총 누적 에너지 소산 능력에서는 IP-L실험체(50.9kN․m), IP-S실험체(45.2kN․m), IA-S 실험체(80.5kN․m)가 TD실험체 대비 190%, 157%, 358%의 소산능력이 나타났다.

5. 결 론

이 연구에서는 내부보강판을 갖는 각형강관 기둥-H형강 보 접합부를 제안하고 구조성능을 실험적으로 평가하였다. 총 4개의 실험체에 대해 반복가력실험을 수행하였다. 제안 접합부는 각형강관 기둥 내부에 내부보강판 길이(IP-L, IP-S) 및 형상(IA-S)을 변수로 하였고, 기존의 관통형 다이아프램 접합부(TD)와 비교하였다.

연구 결과는 아래와 같다.

- (1)이 연구에서 제안하는 접합부 모두 TD실험체와 비교하여, 탄성(초기)강성과 최대내력이 동등 이상으로 나타났다.

- (2)제안 접합부 모두 0.07rad 회전각까지 안정적인 탄소성 거동을 보였다. 제안 접합부는 건축구조기준 및 AISC 내진규정에서 요구하는 특수모멘트골조의 0.04rad 회전각 성능을 만족하는 것으로 나타났다.

- (3)연성능력과 에너지소산능력도 제안 접합부가 기존 관통형 다이아프램 접합부에 비해, 연성능력은 약 1.5~1.8배, 에너지소산능력은 약 2.9~4.6배로 나타났다. 이를 통해 제안 접합부는 우수한 연성능력과 에너지소산능력을 확보하고 있음을 확인할 수 있다.

- (4)제안 접합부에서 ㄱ형강 내부보강판(IA-S실험체)을 적용한 접합부가 초기강성, 최대내력, 연성능력, 에너지소산능력에서 모두 가장 우수한 것으로 확인되었다. 또한 플레이트 내부보강판을 적용할 경우 길이가 긴 접합부(IP-L 실험체)가 보다 우수한 것으로 확인되었다. 이는 내부보강판으로 보다 많은 구속을 할 경우, 각형강관 기둥의 플랜지의 변형 방지와 인장력에 저항에 유리하기 때문으로 판단된다.

- (5)한편 ㄱ형강 내부보강판(IA-S실험체)은 플레이트 내부보강보다 복잡하고 정밀제작으로 사용하는데 어려울 것으로 판단된다. 경제성과 제작성을 고려할 때 플레이트 내부보강판을 적용한 접합부 사용이 합리적인 것으로 판단된다.

Acknowledgments

본 논문은 2017년도 경기도 기술개발사업의 사업비지원(과제번호: D171718)으로 수행되었으며, 2018년도 정부(교육부)의 재원으로 한국연구재단의 지원을 받아 수행된 기초연구사업임(과제번호: 2016R1D1A1B04932446).

References

-

김기훈, 이명재(2015) 콘크리트충전 각형강관구조의 다이아프램 개구부 형상에 따른 기둥-보 접합부 구조적 거동, 한국강구조학회논문집, 한국강구조학회, 제27권, 제3호, pp.289-298.

Kim, K.H., and Lee, M.J. (2015) Structural Behavior of Beam-to-Column Connections of Rectangular CFT Structures having Different Diaphragm Opening, Journal of Korean Society of Steel Construction, KSSC, Vol.27, No.3, pp.289-298 (in Korean). [ https://doi.org/10.7781/kjoss.2015.27.3.289 ]

-

김경태, 이헌우, 김영기, 김태진, 김종호(2017) 수직다이아프램을 사용한 충전형 각형강관기둥 접합부의 내력평가, 한국강구조학회논문집, 한국강구조학회, 제29권, 제3호, pp.237-247.

Kim, K., Lee, H.-W., Kim, Y.-K., Kim, T., and Kim, J.-H. (2017) Structural Strength of Beam-to-CFT Connections with Vertical Diaphragm, Journal of Korean Society of Steel Construction, KSSC, Vol.29, No.3, pp.237-247 (in Korean). -

Packer, J.A. (1998) Mechanics and Design of Tubular Structures, Chapter 3: Behaviour and Design of Bolted and Welded Connections, Springer, USA, pp.130-132.

[https://doi.org/10.1007/978-3-7091-2514-4_3]

- Sadri, S. (1994) Blind bolting. Modern Steel Construction, American Institute of Steel Construction, Vol.34, No.2, pp.44-46.

- Kato, B. (1988) Bolted Beam to Column Moment Connections, CIDECT Report 6C-88/6, Committee for International Development and Education on Construction of Tubular structures, Netherlands.

- Ochi, K., Yamashita, Y., Kurobane, Y., Tokutome, K., and Tanaka, M. (1998) New Bolted Connections Between RHS Columns and I-Section Beams. Proceedings of 5th Pacific Structural Steel Conference, KSSC, Korea, pp.753-758.

-

장보라, 심현주, 김용익, 정진안, 오영석, 김상섭, 최병정, 이은택(2010) 내진 각형강관 기둥-H형강보 접합상세의 구조성능 평가, 한국강구조학회논문집, 한국강구조학회, 제22권, 제4호, pp.305-312.

Jang, B.R., Shim, H.J., Kim, Y.I., Chung, J.A., Oh, Y.S., Kim, S.S., Choi, B.J., and Lee, E.T. (2010) Structural Performance Evaluation of Seismic Wide-Flanged Beam-to-Rectangular Steel Tube Column Connection Details, Journal of Korean Society of Steel Construction, KSSC, Vol.22, No.4, pp.305-312 (in Korean). -

심현주, 장보라, 정진안, 이은택(2010) 원사이드 볼트를 이용한 내진 각형강관 기둥-H형강 보 접합부의 구조성능평가, 한국강구조학회논문집, 한국강구조학회, 제22권, 제4호, pp.355-363.

Shim, H.J., Jang, B.R., Chung, J.A., and Lee, E.T. (2010) Performance Evaluation of Connection of Seismic Rectangular Steel Tube Column-H Beam Using One-Side Bolts, Journal of Korean Society of Steel Construction, KSSC, Vol.22, No.4, pp.355-363 (in Korean). - American Institute of Steel Construction (2016) PrequaliPrequaliment Frames for Seismic Applications (ANSI/AISC 358-16), USA.

-

임종진, 김동관, 이상현, 박철수, 이창남, 엄태성(2017) 경사단부강판 보 이음을 갖는 강재 보-기둥 모멘트접합부의 내진실험, 한국강구조학회논문집, 한국강구조학회, 제29권, 제2호, pp.181-192.

Lim, J.J., Kim, D.G., Lee, S.H., Park, C.S., Lee, C.N., and Eom, T.S. (2017) Seismic Tests of Steel Beam-to-Column Moment Connections with Inclined End-Plate Beam Splice, Journal of Korean Society of Steel Construction, KSSC, Vol.29, No.2, pp.181-192 (in Korean). [ https://doi.org/10.7781/kjoss.2017.29.2.181 ]

- American Institute of Steel Construction (2010) Seismic Provisions for Structural Steel Buildings (ANSI/AISC 341-10), USA.

-

국가기술표준원(2007) 금속재료 인장시험편(KS B 0801: 2007).

Korean Agency for Technology and Standards (2007) Test Pieces for Tensile Test for Metallic Materials (KS B 0801: 2007), Korea (in Korean). -

국가기술표준원(2013) 금속 재료 인장 시험 방법(KS B 0802: 2013).

Korean Agency for Technology and Standards (2013) Method of Tensile Test for Metallic Materials (KS B 0802: 2013), Korea (in Korean). -

대한건축학회(2016) 건축구조기준 및 해설, 제7장 강구조, 기문당.

Architectural Institute of Korea (2016) Korean Building Code and Commentary, Chapter 7: Steel Structure, Kimoondang, Korea (in Korean). - American Institute of Steel Construction (2010) Specification for Structural Steel Buildings (ANSI/AISC 360-10), USA.

- Park, R. (1988) Ductility Evaluation from Laboratory and Analytical Testing, Proceedings of the Ninth World Conference on Earthquake Engineering (Volume VII), Japan Association for Earthquake Disaster Prevention, Japan, pp.605-616.

- American Concrete Institute (2001) Acceptance Criteria for Moment Frames Based on Structural Testing (ACI T1.1-01), USA.