콘크리트피복 원형충전강관 기둥-강재보 접합부에 대한 반복하중실험

Copyright ⓒ 2017 by Korean Society of Steel Construction

초록

본 연구에서는 콘크리트피복 원형충전강관 기둥을 적용한 합성구조 접합부의 거동특성과 내진성능을 평가하기 위하여, 기둥-플랜지 접합부에 대한 인장실험과 보-기둥 접합부에 대한 반복하중 실험을 수행하였다. 기둥-플랜지 인장실험은 피복콘크리트의 유무와 플랜지 폭, 인장 철근 보강을 변수로 하여 5개의 실험체에 대하여 하중재하능력과 파괴모드를 분석하였다. 실험결과, 접합부에서의 플랜지 단부 폭을 200mm에서 350mm로 증가시킬 경우 연결부의 강도 및 강성이 각각 1.61배와 1.56배가 증가했고, 인장철근을 보강할 경우 추가적으로 강성과 강도가 각각 1.35배와 1.92배 증가했다. 접합부 반복하중 실험에서는 접합 상세를 변수로 3개의 외부접합부 실험체를 구성했다. 접합부 보강상세로는 인장철 근 보강과 강관의 두께, 수직강판 보강을 고려하였다. 모든 접합부 실험체는 보에서 뚜렷한 휨항복이 발생하였으며 접합부의 손상은 제한적이었 다. 특히, 강재보가 강관에 직접 용접되는 경우 보의 웨브를 통해서도 하중이 전달되기 때문에, 플랜지 인장실험 결과보다 보수적인 설계가 가능 하며, 접합부 강관 두께를 증가시키거나 수직강판으로 보강한 경우에는 추가적으로 패널존의 전단내력이 증가하는 것으로 나타났다.

Abstract

In this study, to investigate the seismic performance of beam-column joints using concrete-encased and -filled circular steel tube(CEFT) columns, two types of tests were performed: (1) column - flange tension test and (2) beam - column joint cyclic load test. In column - flange tension test, test parameters were concrete encasement and connection details: flange width and strengthening rebar. Five specimens were tested to investigate the load-carrying capacity and the failure mode. Test results showed that increase of flange width from 200mm to 350mm result in increase of connection strength and stiffness by 61% and 56%, respectively. Structural performances were further improved with addition of tensile rebars by 35% and 92%, respectively. In cyclic loading test, three exterior beam-column joints were prepared. Test parameters were strengthening details including additional tensile rebars, thickened steel tube, and vertical plate connection. In all joint specimens, flexural yielding of beam was occurred with limited damages in the connection regions. In particular, flexural capacity of beam-column joint was increased due to additional load transfer through tube - beam web connection. Also, connection details such as increase of tube thickness and using vertical plate connection were effective in improving the resistance of panel zone.

키워드:

보-기둥 접합부, 합성기둥, 강재보, 연결부 인장실험, 접합부 반복가력실험Keywords:

Beam-column joint, Composite column, Steel beam, Connection tensile test, Joint cyclic loading test1. 서 론

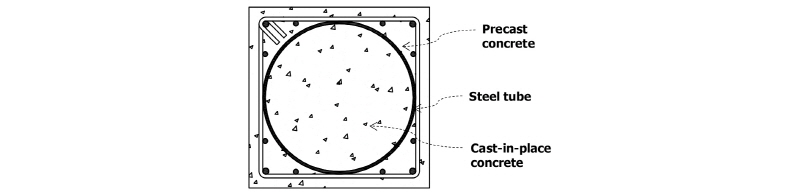

대형기둥에 프리캐스트 콘크리트(PC) 공법 적용 시 양중부하를 줄이기 위한 방안으로 기둥 내부에 중공부가 있는 PC 공법이 고안되었으며, 이 때 내부 중공부 콘크리트는 현장에서 후 타설된다[1]. 최근에는 각형강관에 얇은 피복 PC를 적용한 콘크리트피복 충전강관기둥[Concrete-encased and -filled steel tube(CEFT) column]이 중공 PC 공법을 위하여 개발되었다[2],[3]. 일반적으로 콘크리트충전강관(CFT) 구조는 콘크리트와 강관의 상호 구속효과로 인해 철근콘크리트 구조보다 우수한 구조성능을 발휘하는 것으로 알려져 있으며, 이러한 CFT 구조에 콘크리트 피복을 적용하면 추가적인 강성 및 강도의 증대를 기대할 수 있다. 또한, 부가적으로 강관의 내화성능 확보에도 효과적이다[4].

중공 PC의 경량화를 극대화하기 위해서 CEFT 기둥에 얇은 피복 PC를 적용할 경우 내부콘크리트와 분리된 PC부는 조기탈락의 위험이 있다[2]. 선행연구[5]에서는 중공 PC용 CEFT 기둥의 구조성능 향상을 위하여 얇은 두께의 고강도 원형강관(항복강도

=681MPa)을 적용하는 상세를 제안하였으며(Fig. 1 참조), 기둥부재로 적용시 내력을 평가하기 위하여 편심압축 실험을 수행하였다. 실험 결과 얇은 피복 PC를 적용하였음에도 불구하고 PC부의 조기탈락은 발생하지 않았으며 현행 설계기준에서 제시하는 휨-압축 강도를 만족하는 것으로 나타났다. 또한 원형강관의 구속효과로 인하여 우수한 변형능력을 발휘하였다. 그러나 이러한 CEFT 기둥의 현장 적용을 위해서는 적절한 보-기둥 접합부 상세의 개발이 필요하며 반복하중 실험을 통한 내진성능 검증이 필수적으로 요구된다.

=681MPa)을 적용하는 상세를 제안하였으며(Fig. 1 참조), 기둥부재로 적용시 내력을 평가하기 위하여 편심압축 실험을 수행하였다. 실험 결과 얇은 피복 PC를 적용하였음에도 불구하고 PC부의 조기탈락은 발생하지 않았으며 현행 설계기준에서 제시하는 휨-압축 강도를 만족하는 것으로 나타났다. 또한 원형강관의 구속효과로 인하여 우수한 변형능력을 발휘하였다. 그러나 이러한 CEFT 기둥의 현장 적용을 위해서는 적절한 보-기둥 접합부 상세의 개발이 필요하며 반복하중 실험을 통한 내진성능 검증이 필수적으로 요구된다.

원형강관을 적용한 CEFT 보-기둥 접합부에 관한 실험연구는 주로 일본과 중국에서 수행되었다[6],[7],[8]. Nakamura et al.[6]과 Ueura et al.[7]은 강재보를 적용한 보-기둥 접합부를 실험하였으며 보-기둥 접합부를 강하게 설계하여 최종적으로 기둥의 파괴가 보고되었다. Liao et al.[8]의 경우 접합부를 보수적으로 강하게 설계하여 접합부의 파괴는 발생하지 않았다. 또한, 기존연구에서는 전체 기둥단면에 비해 사용된 강관의 단면이 상대적으로 작고 조밀단면을 사용하였으며 연결부 상세로서 외다이어프램이나 스티프너를 적용하였다. 그러나 본 연구의 CEFT 기둥의 경우 상대적으로 직경이 큰 강관을 사용하고 강관의 두께도 얇기 때문에 보-기둥 접합부 설계시 피복 콘크리트의 조기탈락 및 강관의 대변형을 동반한 연결부의 손상에 유의해야 한다[3].

본 연구에서는 얇은 원형강관을 적용한 CEFT 기둥의 보-기둥 접합부 상세를 제안하였으며 기둥-플랜지 연결부의 인장실험을 통해 연결부의 거동특성을 분석하고 외부접합부에 대한 반복하중 실험을 통해 제안한 상세의 내진성능을 검증하고자 한다.

2. 기둥-플랜지 접합부 인장실험

선행연구[6],[7]와 일본 콘크리트 충전 강관기둥 설계기준[9]에서는 CEFT 보-기둥 접합부에 대해 외다이어프램 형식을 제시하고 있다. 그러나 본 연구에서 대상으로 하는 CEFT 기둥은 피복부가 매우 얇기 때문에 공간상의 제약으로 외다이어프램을 적용하는 것이 불가능하다. 따라서 강관기둥과 철골보를 연결하는 기본적인 방법으로 보를 강관 면에 직접 맞댐용접하는 방법을 적용하였다. 그러나 이러한 연결방식은 강관에 과도한 면외변형을 유발할 수 있고[10], 연결부의 국부적인 파괴는 접합부의 전단파괴보다 취성적이기 때문에 설계기준[9]에서는 연결부를 충분히 보수적으로 설계하도록 권장하고 있다. 특히 제안된 CEFT 기둥은 비교적 얇은 강관이 사용되므로 강관의 면외방향 강성이 크지 않아 콘크리트 피복이 조기에 손상될 우려가 있다. 따라서 강관-플랜지 연결부의 인장거동 특성을 먼저 파악하여 적절한 보강 상세를 제시하고자 한다.

2.1 실험 계획

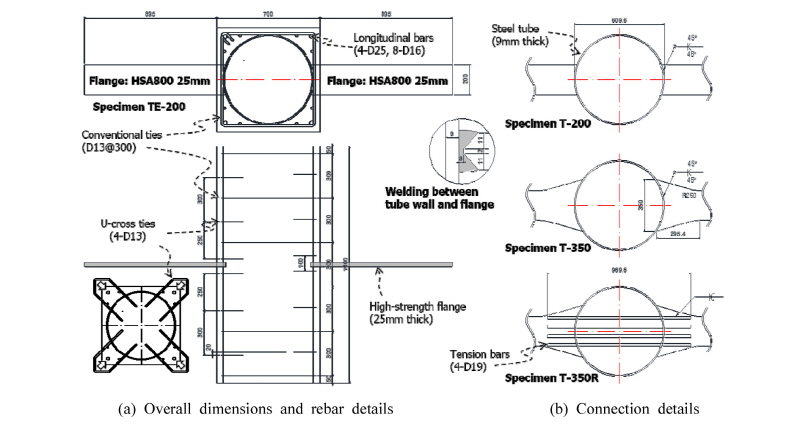

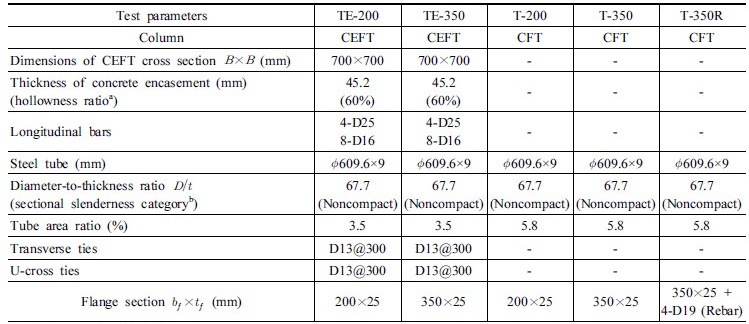

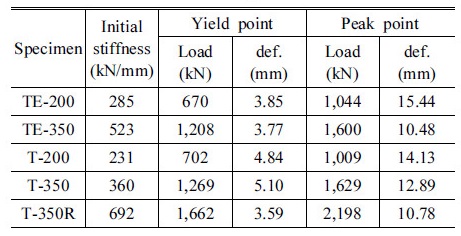

CEFT 기둥은 강관 외부에 콘크리트 피복부가 위치하기 때문에 콘크리트 피복과 띠철근 배근상세에 따른 거동특성을 비교하기 위하여 CFT 기둥 접합부 인장시험을 포함하였다. Table 1과 Fig. 2에 실험변수와 실험체 상세를 나타내었다. TE-200과 TE-350 실험체는 CEFT 기둥 접합부 실험체이고, T- 200, T-350, T-350R은 CFT 기둥 접합부 실험체이다.

Fig. 2(a)는 플랜지 인장실험체의 치수와 철근 상세를 보여준다. 실험체는 실제 구조물의 2/3스케일에 해당되며, CEFT 기둥 단면은 700mm×700mm 이다. 강관과 플랜지 연결부의 파괴를 유도하면서 플랜지 두께가 과도하게 두꺼워지는 것을 방지하기 위하여 두께 25mm의 고강도 강재(HSA800, 공칭항복강도

=650MPa)를 사용하여 최대하중까지 플랜지는 탄성거동 하도록 설계하였다.

=650MPa)를 사용하여 최대하중까지 플랜지는 탄성거동 하도록 설계하였다.

기둥의 길이는 1,600mm로 기둥의 길이가 접합부의 국부적인 거동에 영향을 미치지 않도록 하였다. 피복부의 철근배근은 CEFT 기둥의 축압축강도를 평가한 선행연구[5]와 동일하게 U형 띠철근(D13) 상세를 적용하였다. U형 띠철근 상세는 CEFT 기둥이 압축거동 시 피복부가 조기탈락 없이 구조재로서 유효하도록 제안된 상세이다. U형 띠철근은 강관을 관통하여 일반 띠철근(D13) 상세와 번갈아 가면서 배치되었으며 간격은 각각 250mm와 300mm로 배치되었다. 단, 플랜지 인접부에서는 피복콘크리트의 구속력을 증가시키기 위하여 U형 띠철근을 2단으로 배근하였다. U형 띠철근을 배근하기 위한 강관 관통홀의 직경은 13mm이다.

Fig. 2(b)는 CFT 기둥의 강관과 플랜지의 접합상세를 보여준다. 강관은 외경

)는 67.7로서 CFT 기둥의 단면 분류[11]로는 비조밀단면에 해당된다. T-200은 폭 200mm의 플랜지가 강관에 직접 용접되었으며, T-350은 연결부의 강도 및 강성을 증가시키기 위하여 접합에서 플랜지 단부 폭을 350mm로 증가시킨 실험체이다. 이때 플랜지 폭의 변화에 따른 응력집중을 방지하기 위해 점차적으로 플랜지 폭을 증가시켰다. T-350R은 접합부 인장강도를 증가시키기 위해 추가적으로 인장철근(4-D19)을 플랜지에 용접한 실험체이다. 인장철근은 강관을 관통하여 배치하였으며 강관으로 하중이 직접적으로 전달되지 않도록 철근과 강관은 용접하지 않았다. TE-200과 TE-350 실험체는 각각 T-200, T-350에서 기둥의 콘크리트 피복부가 추가되었다.

)는 67.7로서 CFT 기둥의 단면 분류[11]로는 비조밀단면에 해당된다. T-200은 폭 200mm의 플랜지가 강관에 직접 용접되었으며, T-350은 연결부의 강도 및 강성을 증가시키기 위하여 접합에서 플랜지 단부 폭을 350mm로 증가시킨 실험체이다. 이때 플랜지 폭의 변화에 따른 응력집중을 방지하기 위해 점차적으로 플랜지 폭을 증가시켰다. T-350R은 접합부 인장강도를 증가시키기 위해 추가적으로 인장철근(4-D19)을 플랜지에 용접한 실험체이다. 인장철근은 강관을 관통하여 배치하였으며 강관으로 하중이 직접적으로 전달되지 않도록 철근과 강관은 용접하지 않았다. TE-200과 TE-350 실험체는 각각 T-200, T-350에서 기둥의 콘크리트 피복부가 추가되었다.

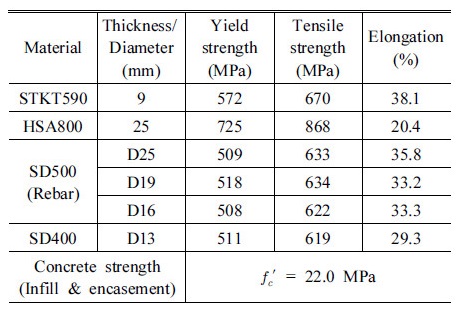

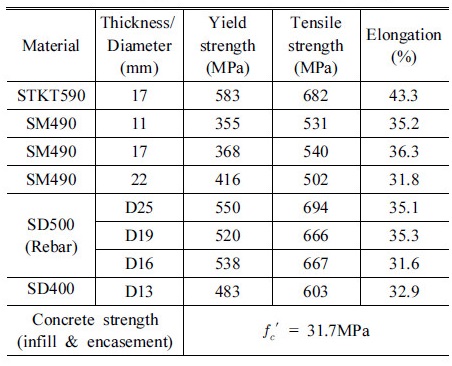

Table 2는 실험체에 사용된 재료의 재료시험 결과를 나타낸다. 고강도 강관인 STKT590은 항복강도 572MPa, 인장강도 670MPa이고, T-350R에 사용된 인장철근 D19의 항복강도와 인장강도는 각각 518MPa와 634MPa이다. 충전부 및 피복부에는 동일한 강도의 콘크리트가 동시에 타설되었으며 재령 28일에서 압축강도는 22.0MPa였다. 연결부에 대한 인장실험은 재령 25~28일에 수행되었다.

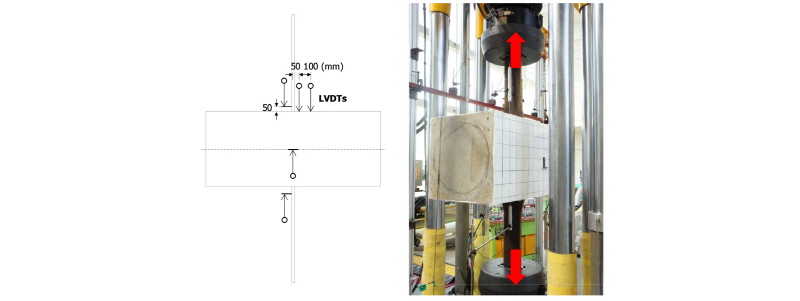

Fig. 3은 실험 세팅과 계측계획을 보여준다. 실험에는 3,000 kN 용량의 UTM이 사용되었다. 인장력이 플랜지를 통해서 균등하게 전달되도록 UTM 체결부에서 기둥면까지의 거리는 500mm로 하였다. 연결부의 변위와 기둥의 면외변형을 계측하기 위하여 LVDT를 설치하였으며, 강재와 철근, 콘크리트 표면의 국부적인 변형을 분석하기 위하여 변형률 게이지를 부착하였다.

2.2 하중-변형 관계 및 파괴모드

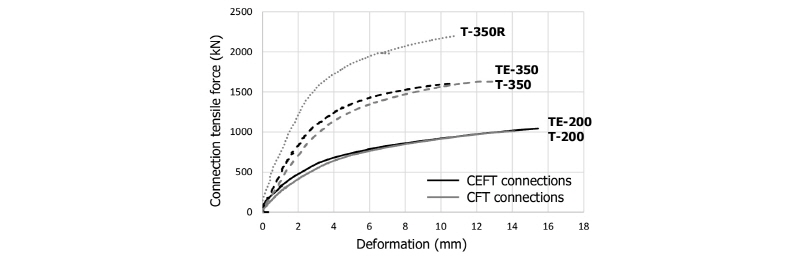

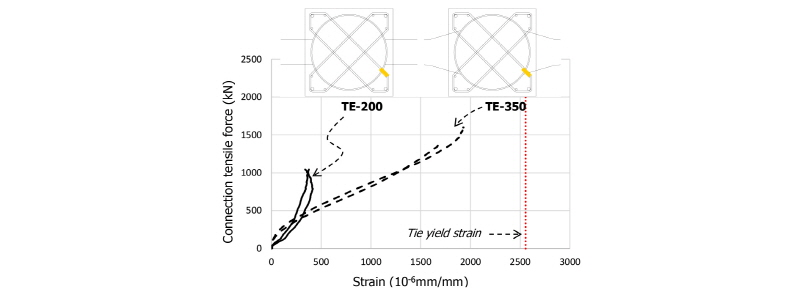

Fig. 4는 인장시험 결과 하중-변형 관계를 보여준다. 가로축의 변형은 기둥 양측 표면에서부터 각각 50mm 떨어진 지점 사이에 발생한 인장변형이다. 검은색은 CEFT 실험체를, 회색은 CFT 실험체의 실험 결과를 나타낸 것이다. 모든 실험체에서 강관 또는 인장철근의 파단으로 최대강도에 도달하였으며, 이후 급격히 하중이 감소하였다. 연결부의 거동은 실질적으로 최대강도까지만 유효하다고 판단되어 이후 거동은 나타내지 않았다.

Table 3는 실험 결과를 요약한 것이다. 항복점은 접선기울기가 초기강성의 1/3이 되는 지점으로 정의하였다[9]. 실험결과 강도 측면에서 CFT 실험체와 CEFT 실험체는 큰 차이가 없었으며, 최대강도 도달시의 변형 또한 유사하게 나타났다. 특기사항으로 콘크리트 피복이 있는 TE-350이 피복이 없는 T-350보다 최대강도 및 최대강도시의 변형이 오히려 더 작게 나타났다. 이는 U형 띠철근 관통을 위한 천공구가 강관에서 응력이 크게 집중하는 플랜지 가장자리에 위치함에 따라 연결부의 최종 파괴모드(강관의 파단)를 촉진했기 때문으로 판단된다.

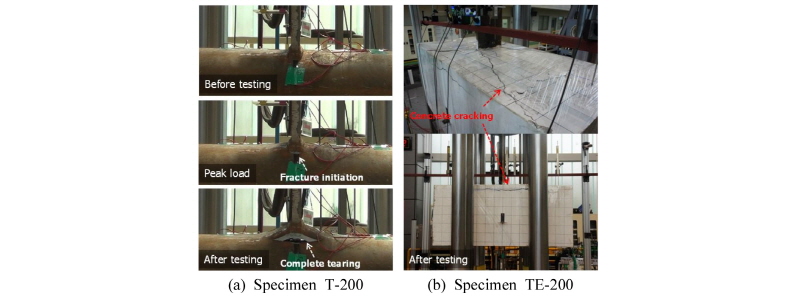

Fig. 5는 연결부 실험체의 파괴모드를 나타낸다. T-350R을 제외한 실험체에서는 최종적으로 플랜지 용접부 측면에서 강관이 파단하여 하중이 감소하였다. 이들 실험체에서 강관의 파단 시작점은 최대강도 발현 시점과 거의 일치하였다. T-350R의 경우 인장철근의 파단으로 하중이 저하되기 시작했으며, 이후 강관 플랜지 단부의 파단이 일어났다. 강관 접합부의 파괴 양상은 모든 실험체에서 동일하였으며(Fig. 5(b) 참조) 용접부나 플랜지의 파단은 발생하지 않았다.

CEFT 접합부 TE-200과 TE-350의 경우, 하중도입 초기부터 플랜지로부터 방사형으로 미세한 콘크리트 균열이 확산되었으며 최종적으로는 광범위하게 피복부가 손상되었다 (Fig. 5(a) 참조). 항복하중 시(Table 3 참조) 최대균열 폭은 0.3mm였다. T-350의 경우 플랜지로부터의 하중이 강관에 넓은 폭으로 전달됨에 따라 플랜지가 접합되지 않은 기둥 측면 중앙부에서도 기둥 길이방향으로 균열이 미세하게 발생했다.

2.3 실험결과 분석

실험결과 접합부에서의 플랜지 폭을 증가시킬 경우 연결부의 강도 및 강성이 각각 1.61배와 1.56배 증가하고, 인장철근을 보강할 경우 추가적으로 강도 및 강성이 각각 1.35배, 1.92배 증가했다. 또한, 콘크리트 피복이 있는 CEFT 기둥 적용 시, 피복부의 두께가 얇으면 접합부의 거동에 큰 영향을 미치지 않았다. 그러나 강관과 콘크리트 피복의 손상을 제어하기 위해서 예상되는 요구하중보다 접합부의 강도가 크도록 설계하는 것이 바람직하다.

접합부를 인장철근으로 보강한 T-350R의 경우 최대강도는 인장철근을 보강하지 않은 T-350과 비교하여 569kN 증가하였으며, 이는 보강한 인장철근 4-D19의 항복강도 595kN (

=634MPa)까지 도달하였음을 감안하면 인장철근 관통으로 인하여 강관의 강도 기여도가 일부 감소한 것을 알 수 있다.

=634MPa)까지 도달하였음을 감안하면 인장철근 관통으로 인하여 강관의 강도 기여도가 일부 감소한 것을 알 수 있다.

Fig. 6은 CEFT 실험체 TE-200과 TE-350에 설치한 U형 띠철근의 변형률 변화를 나타낸다. 게이지는 플랜지의 상하부 U형 띠철근에 각각 부착하였다. 계측결과, 플랜지를 확장한 TE-350의 경우 강관의 면외방향 변형의 영향으로 최대강도 시 항복변형률에 근접함을 알 수 있다. 그러나 앞서 언급한 바와 같이 강관의 응력이 집중되는 위치를 천공하여 띠철근을 배근함으로써 강관의 성능이 저하되어 U형 띠철근 배근 효과가 뚜렷이 나타나지 않았다. 따라서 U형 띠철근은 CEFT 기둥의 압축거동에는 유효하지만[5], 연결부 설계 시에는 배근위치 설정에 유의할 필요가 있음을 알 수 있다.

3. 보-기둥 접합부 반복하중 실험

2장의 기둥-플랜지 접합부 인장실험 결과에 따라 인장플랜지 폭을 증가시키거나 (T-350) 추가적인 인장철근을 배근할 경우 (T-350R) 접합부의 내력이 증가하는 것을 확인하였다. 따라서 이러한 접합상세를 기반으로 CEFT 보-기둥 접합부 반복하중 실험을 실시하였다. 본 실험의 목적은 제안된 연결부 상세를 적용하여 접합부의 내력 및 피복부의 건전성, 내진성능을 검증하는 것이다. 접합부 상세를 변수로 한 3개의 보-기둥 접합부 실험체에 대하여 반복하중실험을 실시하고 파괴모드와 설계법을 검증하였다.

3.1 실험 계획

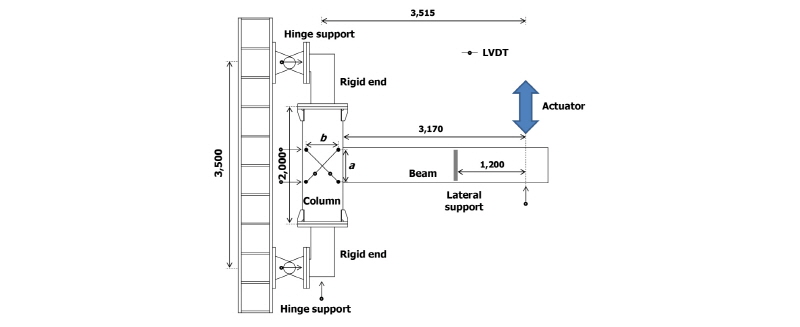

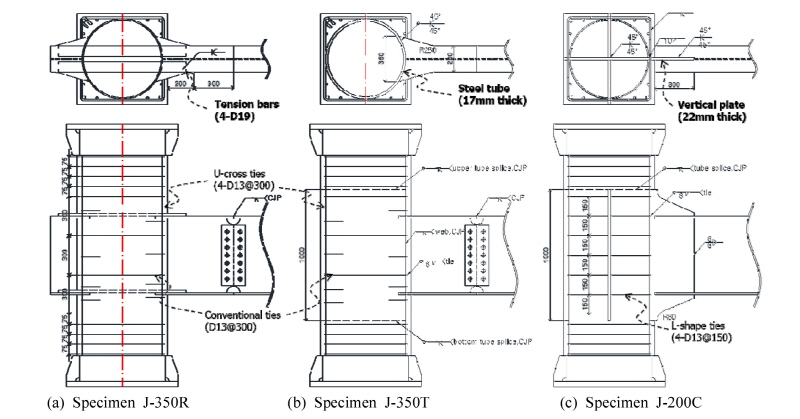

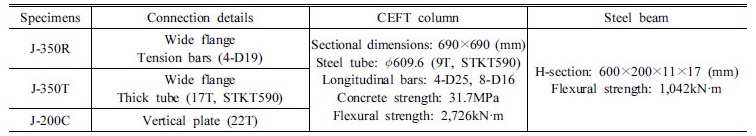

Figs. 7과 8은 각각 실험 셋팅과 보-기둥 접합부 실험체의 상세도면을 나타낸다. 보-기둥 접합부에 대한 반복하중 실험에서는 접합부의 휨 거동에 초점을 맞추어 외부접합부 형식(T형 접합부)의 실험을 계획하였다. 접합부 반복하중 실험체의 치수와 구성 재료는 2장의 기둥-플랜지 접합부 인장실험과 동일하게 사용하였다. 다만, 기둥 단면은 셋팅 상의제약으로 690mm

17)을 사용하였으며, 보의 플랜지 폭은 200mm로 플랜지 인장 실험체의 폭과 같다.

17)을 사용하였으며, 보의 플랜지 폭은 200mm로 플랜지 인장 실험체의 폭과 같다.

CEFT 기둥은 양단부 엔드플레이트를 포함하여 길이 2,000 mm로 제작하였다. 기둥 양단부에서의 파괴를 방지하기 위하여 기둥 끝단에 횡철근을 집중적으로 배근하였다(D13@ 75mm). 기둥 피복부의 주철근은 인장 실험체와 동일하게 4- D25 철근과 8-D16 철근이 배근되었다.

Table 4는 접합부 실험체의 변수를 나타낸다. 보 브라켓의 플랜지는 기둥면에 완전용입용접 하였고 웨브는 모살용접 하였다. J-350R 실험체는 보 플랜지의 단부 폭을 350 mm로 확장하고 인장철근을 보강한 실험체이고(Fig. 8(a) 참조), J-350T 실험체는 보 플랜지 단부 폭을 350mm로 확장하고 접합부 구간의 강관 두께를 17mm로 증가시킨 실험체이다(Fig. 8(b) 참조). 두 실험체 모두 접합부의 손상을 제한하고 철골 보의 휨항복을 유도하기 위하여 접합부를 보수적으로 설계하였다. Fig. 8(c)의 J-200C 실험체는 인장실험에서는 제외된 상세로 십자형의 수직 강판을 강관에 관통시키는 상세를 사용했다. 보 플랜지가 강관을 직접 관통하는 상세가 구조적으로는 가장 바람직하겠지만[10], 제작이 어렵고 강관 내부에 콘크리트 충전이 어렵기 때문에 수직강판을 강관에 관통시키는 상세를 적용하였다.

J-350R의 접합부 상세는 피복부가 추가된 것을 제외하면 2장의 T-350R과 거의 동일하다. J-350R과 J-350T에서는 플랜지 인장실험과 마찬가지로 콘크리트 피복부에 일반 띠철근과 U형 띠철근이 번갈아 가면서 배치되었다. J- 350T의 경우 인장철근 없이 접합부의 강관 두께를 증가시켜 접합부 강도를 확보하고자 하였다. 즉, 접합부에서 강관 외경은 609.6mm로 동일하지만 두께는 17mm인 STKT590 강관을 사용하였다. 강관의 두께는 기둥 상하부 플랜지에서 각각 200mm 구간까지 전체 길이 1,000mm 구간을 증가시켰으며, 강관 상하부 이음부에서 완전용입용접(CJP)으로 접합되었다. 실무에서는, 강관 하부 이음은 공장에서 수행되지만 상부 기둥과의 이음은 현장용접으로 시공될 것으로 계획하였다.

보-기둥 접합부 실험체에는 실제 시공 과정과 유사하게 브라켓 타입의 보 이음이 적용되었다. J-350R와 J-350T의 예상 보 소성힌지 위치는 기둥면에서 200mm 떨어진 지점이다(Fig. 8 참조). 브라켓과 보의 이음은 이 소성힌지 위치에서 300mm(=

=보 춤) 만큼 떨어진 위치로 설계하였다[11].

=보 춤) 만큼 떨어진 위치로 설계하였다[11].

수직강판을 적용한 J-200C에서는 교차보가 있는 경우를 감안하여 십자형의 수직강판을 사용하였다. 접합부 제작과정은 먼저 십자형 수직강판을 제작하고, 이를 네 방향으로 슬롯이 뚫어진 내부 강관에 삽입한 후에 강관과 모살용접 하였다. 보의 수직전단력과 휨모멘트는 모두 수직강판으로 전달되며, 이를 고려하여 수직강판을 설계하였다.

J-200C에서 보의 플랜지와 웨브는 모두 수직강판에 용접된다. 따라서 보의 위험단면은 수직강판이 끝나는 지점인 기둥면에서 300mm 떨어진 위치가 된다. 보 플랜지에 작용하는 하중은 용접길이 300mm에 걸쳐서 수직강판에 전달되도록 설계하였다. 수직강판이 십자형으로 제작된 단면상세를 고려하여, 접합부 내의 횡철근은 ㄱ자 철근을 네 모서리에서 수직강판에 맞댐용접하여 배근되었다.

Table 5는 실험체에 사용된 재료의 소재시험 결과를 나타낸다. 두께 9 mm의 STKT590 강관은 플랜지 인장실험에서 사용한 강관과 동일하며, J-350T에 사용된 두께 17mm 강관은 항복강도 583MPa, 인장강도 682MPa였다. J-350R에 사용된 4-D19 인장철근의 항복강도와 인장강도는 각각 520MPa와 666MPa로 인장실험체 T-350R에 사용된 것과 유사한 값을 나타냈다. 충전부 및 피복부에는 동일한 콘크리트가 타설되었으며 재령 33일의 압축강도는 31.7MPa였다. 접합부 반복하중 실험은 재령 32~38일에 수행되었다.

접합부 반복하중 실험은 T형 접합부의 외팔보 끝단에 수직하중을 반복하여 재하하는 방식으로 진행되었다. 기둥 상하부 수평반력 간 유효길이는 3,500mm이고, 기둥 중심축에서부터 가력부까지의 유효길이는 3,515mm이다. 실험 중 보의 횡좌굴을 방지하기 위하여 횡지지를 설치하였다(Fig. 7 참조). 하중재하 방법은 AISC 기준[11]에 따라 보 회전각 0.375%, 0.5%, 0.75%를 각각 6 사이클 씩 반복가력하고, 1.0%를 4 사이클, 1.5%, 2.0%, 3.0%, 4.0%, 5.0%, 6.0%는 2 사이클씩 반복가력하였다. 보 가력부의 변위와 실험체의 강체변형, 접합부 패널의 전단변형 등을 계측하기 위하여 LVDT를 설치하였으며, 강재와 철근의 국부적인 변형을 분석하기 위하여 변형률 게이지를 부착하였다.

3.2 실험 결과

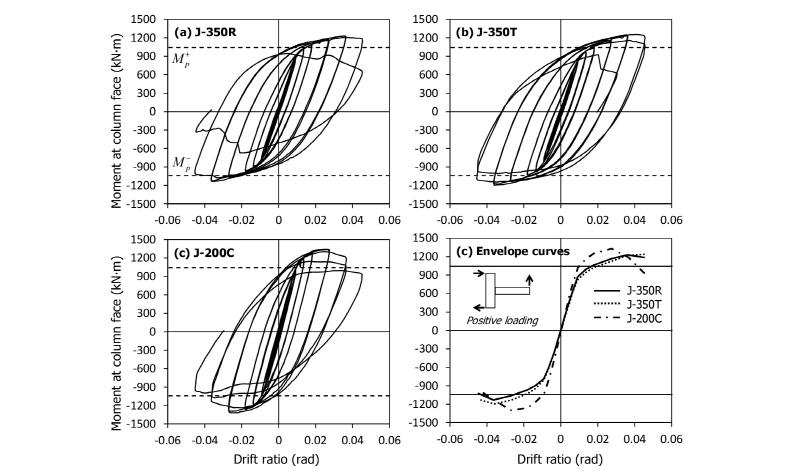

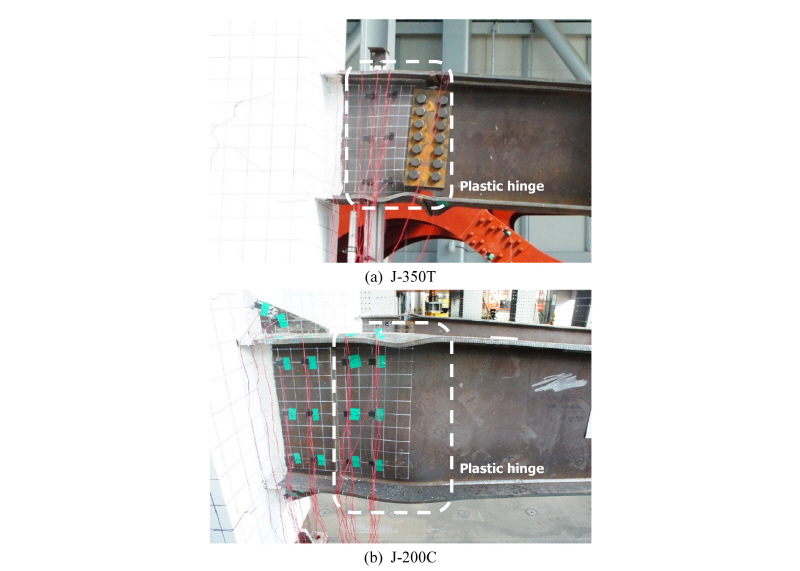

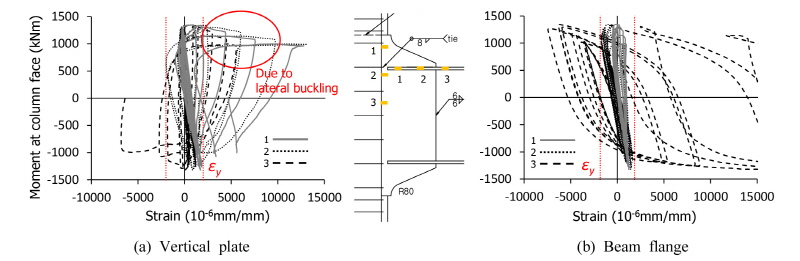

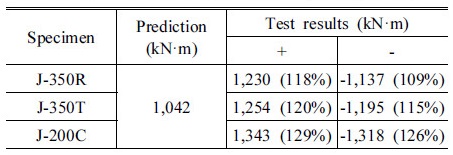

Figs. 9와 10은 각각 접합부 실험체의 모멘트-회전각 관계 및 파괴양상을 나타낸다. 실험결과 모든 실험체에서 보 단부에 뚜렷한 소성힌지가 발생하였으며, 우수한 에너지 소산능력을 나타냈다. 기둥면에서의 모멘트 값은 보 소성휨모멘트와 비교하여 최대 118%~129% 값을 나타냈다(Table 6 참조). 특히 수직강판을 적용한 J-200C의 경우 가장 큰 강성을 나타냈는데, J-200C는 수직강판 적용으로 인해 접합부의 단면2차모멘트가 증가한 것에 반해, J-350R과 J- 350T에서는 보의 볼트 이음부의 조기 미끄러짐으로 인하여 강성이 저하된 것으로 판단된다.

인장철근을 보강한 J-350R은 회전각 0.75%부터 패널존에 대각균열이 미세하게 발생하였지만 실험 종료 시까지 크게 발전하지는 않았다. 회전각 1%에서는 기둥면에서 인장 플랜지로부터 방사형으로 균열이 발생하였다. 실험체 하중이 보 항복강도에 도달한 회전각 1.5%에서 웨브의 볼트 이음부에서 미끄러짐 소리가 조기에 관측되었다. 실험체가 최대강도에 도달한 회전각 2%부터는 기둥면의 균열이 더 이상 진전되지 않았고, 볼트 이음부의 슬립이 증가하면서 회전각 3%에서는 플랜지 이음부에서의 국부좌굴을 육안으로 확인할 수 있었다. 회전각 4%에서는 강재보와 횡지지 간의 큰 마찰음을 통해 보의 안정성이 상실되었음을 알 수 있었다. 최종적으로, 회전각 5%에서 플랜지 용접이음부의 인장 파단으로 실험이 종료되었다. Fig. 9(a)에 나타난 것과 같이 5% 회전각에서 보 용접이음부의 파단이 발생하기 전까지 하중저하는 없었으며, 이음부의 파단으로 인해 취성적으로 파괴되었다. 실험 종료 후 접합부 패널존에는 큰 손상이 없었지만, 보와 연결된 면에서는 플랜지의 인장력으로 인한 균열과 국부적인 표피탈락이 확인되었다.

접합부 구간에 강관 두께를 증가시킨 J-350T 실험체의 경우에도 전반적인 거동형태와 파괴모드는 J-350R과 유사했다. 그러나 강관 두께가 증가하여 패널존의 전단성능도 함께 증가했기 때문에 균열발생이 J-350R보다 제한적이었다. J-350T의 실험에서는 볼트 접합부에서 슬립의 영향을 감소시키기 위하여 볼트 체결력을 660N·m에서 911N·m로 증가시켰다. 그러나 플랜지 이음부의 국부좌굴 발생시점과 파단 발생시점이 각각 3%에서 4%, 5%에서 6%로 지연되었을 뿐 파괴모드에는 큰 변화는 없었으며, 최대하중도 정방향과 부방향으로 각각 2%와 5% 정도 증가하는데 그쳤다. 결론적으로 실험결과 J-350R과 J-350T 실험체 모두 설계기준이 제시하는 보의 소성강도를 충분히 상회하였으며, 회전각 4% 이상의 변형능력을 나타냈다.

수직강판을 적용한 J-200C는 패널존에서 전단균열이 발생하지 않았으며, 부분적으로 기둥의 휨균열이 확인되었다. J-200C의 경우 제작과정의 비틀림(보 단부 가력부에서 플랜지가 면외방향으로 40mm 돌아감)으로 인하여, 회전각 1.5%에서 보의 횡지지부에서 마찰음이 발생하였다. 회전각 3%에서는 플랜지의 국부좌굴이 육안으로 확인되었고, 최대하중에 도달하였다. 회전각 4%에는 소성힌지 전체의 횡좌굴로 이어지고, 수직강판에서도 큰 비틀림이 발생하면서 하중이 감소하였다. 그러나 회전각 5%에서 실험이 종료될 때까지 수직강판과 보의 접합부에서 용접부 파괴는 발생하지 않았다. 수직강판이 일부 항복하면서 보 플랜지와 기둥면이 맞닿은 부분에서 간극이 벌어지고 콘크리트 피복이 다소 손상되었지만 심각한 수준은 아니었다.

4. 실험결과 분석

4.1 강관 접합부 내력

강관 연결부의 강도평가를 위하여 접합부 인장시험 결과와 반복하중시험 결과를 비교하였다. 강관 접합부 인장시험 결과 최종 파괴모드는 강관에 용접된 플랜지 좌우측의 용접부 뚫림전단 파괴에 의한 강관 찢어짐으로 나타났다(Fig. 5 참조). 이때 플랜지가 용접된 강관의 뚫림전단 강도는 CIDECT[12]에 따라 다음과 같이 계산할 수 있다.

(1)

(1)

여기서,

값으로 0.95 사용을 제안한다.

값으로 0.95 사용을 제안한다.

접합부에 인장철근을 관통한 상세의 경우 강관 플랜지 접합부의 인장강도는 식 (1)에서 구한 강관의 뚫림전단 강도에 관통철근의 항복강도를 더하여 계산할 수 있다. 이 때, CEFT 기둥의 경우 콘크리트피복이 연결부의 하중-변형 거동에 미치는 영향은 크지 않다고 가정한다.

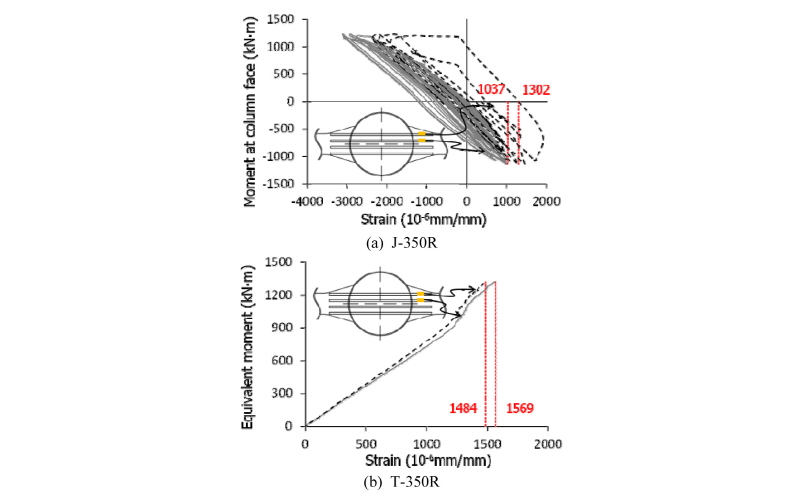

위의 결과에 따라 관통철근이 사용된 J-350R 실험체의 플랜지 인장강도는 2,199kN으로 계산될 수 있으며, 이를 연결부의 휨성능으로 치환하면 1,282kN‧m이다. 실험결과 J- 350R의 기둥면에서 작용하는 최대모멘트는 +1,230/-1,137 kN‧m로, 단순계산으로 얻은 연결부 휨성능의 약 92% 수준이다. 그러나 실험결과 기둥면의 콘크리트 피복이 부분적으로 탈락된 것 외에는 큰 손상은 발생하지 않았으며, J-350R과 T-350R의 기둥면 외측 50mm에 위치한 인장철근의 변형률을 비교하면(Fig. 11 참조), J-350R의 최대강도에서 평균변형률은 0.00117이며, 이는 동일 조건의 T-350R의 평균변형률 0.00153의 76% 수준이었다. 따라서, 접합부에서 플랜지 뿐만 아니라 강관과 접합된 웨브를 통해서도 보의 하중이 전달됨을 알 수 있다.

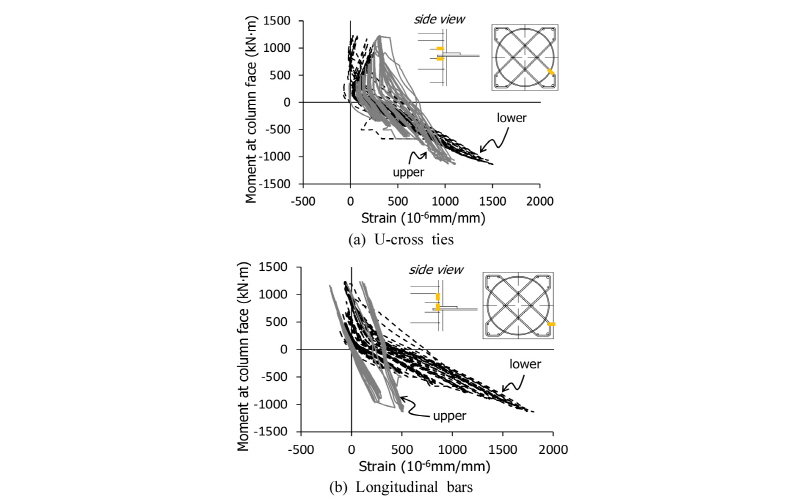

Fig. 12는 J-350R 실험체의 U형 철근과 주철근에 부착한 변형률 게이지의 계측결과를 나타낸다. 주철근의 경우 U형 철근 사이에서 부모멘트(플랜지에 인장력 작용)시 큰 인장변형을 보였는데, 이는 강관의 면외변형의 영향으로 판단된다. 이에 따라 해당 위치의 U형 철근도 플랜지 인장 실험체인 TE-350 보다는 작지만, 피복부를 구속하기 위하여 상당한 인장변형을 겪었다. Fig. 4의 하중-변형 관계에서는 U형 철근의 효과가 나타나지는 않았지만, 최대내력에 도달하기 전까지 U형 철근이 피복부를 구속하는 역할을 하고 있음을 나타낸다.

수직강판을 강관에 관통시킨 J-200C는 J-350R이나 J-350T와는 달리 보 하중이 수직강판을 통해 강관내부로 전달됨에 따라 피복부의 균열이 특히 제한적이었다. Fig. 13에 나타낸 것과 같이, 소성힌지 위치에서 보 플랜지는 큰 소성변형나타내는 반면 수직강판과의 연결부에서는 탄성상태를 유지하고 있다. 수직강판에서 최대강도 도달 이후에 변형률이 크게 증가하는 것은 보의 횡좌굴의 영향으로 판단된다.

수직강판은 위험단면(기둥면)에서 보의 전단력과 모멘트를 전달해야 하는데, Tresca와 von Mises의 항복조건에 따라 다음 조건을 만족하도록 설계할 수 있다[13].

(2)

(2)

여기서,

는 수직강판의 소성강도를 나타낸다. J-200C 실험체의 경우 식 (2)의 좌변이 0.62로 수직강판은 탄성상태에 있음을 알 수 있다.

는 수직강판의 소성강도를 나타낸다. J-200C 실험체의 경우 식 (2)의 좌변이 0.62로 수직강판은 탄성상태에 있음을 알 수 있다.

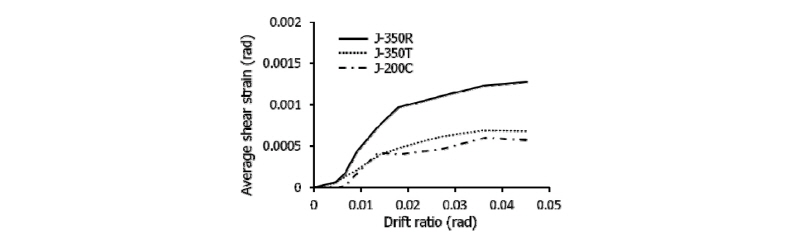

4.2 접합부 전단변형

Fig. 14는 접합부 패널외부에서 계측한 전단변형을 나타낸 것이다. 상대적으로 대형단면의 기둥이 사용되었기 때문에 접합부의 전단강도는 충분히 확보되었으며, 접합부의 전단파괴는 발생하지 않았다. 특히 J-350T와 J-200C는 J- 350R보다 전단변형이 현저히 작음을 알 수 있다. J-350T의 경우, 연결부 강도를 확보하기 위하여 강관의 두께를 증가시킨 것이 전단내력 상승의 원인이다. J-200C의 경우, 강관을 관통한 수직강판이 직접 전단력에 저항했기 때문으로 판단된다. 본 연구에서는 대형기둥을 대상으로 하였지만 춤이 작은 일반기둥의 경우 접합부 패널의 전단강도가 취약할 수 있으며, 이를 보강하기 위해서는 후판강관이나 수직강판을 사용하는 것이 효과적이다.

4.3 보 이음부 설계

J-350R와 J-350T는 브라켓 타입의 보 이음을 적용하였다. 비록 두 실험체 모두 설계기준이 제시하는 보 소성모멘트를 만족하였으며 회전각 4%를 상회하는 변형능력을 나타냈지만, 이음부의 조기 파괴는 바람직하지 못하다. Fig. 10에서 볼 수 있듯이, 소성힌지 영역이 볼트 이음부를 포함하였으며, 이로 인해 당초 계획한 소성힌지 위치에서 변형률경화를 겪을 정도의 충분한 소성변형이 집중되지 않았다.

보 이음부 조기 파단의 원인은 웨브 볼트 접합부에서 발생한 슬립 때문으로 판단된다. 이로 인해 플랜지 용접부에 과도한 변형이 집중되어 플랜지가 국부좌굴과 소성인장변형을 반복한 끝에 파단이 발생했다. 또한 이음부 모서리 웨브의 스캘럽 반경이 50mm로 표준상세(35mm) 보다 크게 제작됨에 따라 플랜지가 조기 국부좌굴에 더 취약했을 것으로 판단된다.

이러한 보 이음부의 조기파괴를 방지하기 위해서는 이음부의 위치를 예상 소성힌지 위치에서부터 내측으로 이동시켜 배치하는 것이 바람직하다. 본 실험체에서는 이음부가 위험단면(소성힌지) 위치에서 보 춤의 절반(300mm) 만큼 떨어져 있지만, 이를 보 춤(=600mm) 이상이 되도록 설계하는 것이 더 안전하다. 참고로, AISC 내진기준[11]에서는 보호구역(Protected zone)이 소성힌지로부터 보 춤의 1/2이상이 되도록 제시하고 있다.

5. 결 론

본 연구에서는 콘크리트피복 원형충전강관 기둥을 적용한 보-기둥 접합부의 거동특성과 내진성능을 평가하기 위하여, 기둥-플랜지 접합부에 대한 인장실험과 보-기둥 접합부에 대한 반복하중 실험을 수행하였다. 이를 통하여 얻은 주요 결과는 다음과 같다.

(1)기둥-플랜지 접합부에서의 플랜지 단부 폭을 200mm에서 350mm로 증가시킬 경우 접합부의 강도과 강성는 각각 1.61배와 1.56배 증가하였으며, 인장철근(4-D19)을 추가 보강할 경우 강성과 강도가 각각 1.35배, 1.92배 증가했다.

(2)CEFT 기둥의 콘크리트 피복부는 접합부의 초기 강성 증가에는 기여하지만 인장강도에 미치는 영향은 크지 않았다.

(3)강관 내부를 관통하는 U형 띠철근 상세는 CEFT 기둥의 콘크리트 피복을 구속하여 압축거동에는 유효하지만 강관의 응력집중부가 천공되어 접합부 휨성능이 저하될 수 있으므로 배근 위치 산정에 유의해야 한다.

(4)모든 보-기둥 접합부 실험체는 보에서 뚜렷한 휨항복이 발생하였으며 접합부에서의 손상은 제한적이었다.

(5)보-기둥 접합부 실험에서 J-350R과 J-350T와 같이 보가 강관에 직접 용접 접합되는 경우 접합부 강도는 강관의 뚫림전단 강도에 의해 계산될 수 있으며, 접합부 내력향상을 위해 추가적인 철근을 배근하는 경우에도 철근의 항복강도 만큼 강도를 증가시켜 설계할 수 있다.

(6)접합부에 수직강판을 적용한 J-200C 실험체의 경우 접합부 단면2차모멘트의 증가로 강성이 우수했으며, 보의 수직하중이 수직강판에 직접 전달되기 때문에 패널부의 전단저항 측면에서도 유리하다. 강관 두께를 증가시킬 경우 연결부 인장강도와 함께 패널부 전단내력도 향상된다.

(7)J-350R과 J-350T 실험체는 이음부 보 웨브의 볼트 슬립 발생으로 이음부가 조기 파단되어 하중이 급격히 감소하였다. 이러한 보 이음부의 조기파괴를 방지하기 위해서는 보 이음부의 위치를 예상 소성힌지 위치로 부터 보의 춤 이상 이격되도록 설계하는 것이 바람직하다.

Acknowledgments

본 연구는 POSCO의 연구비지원으로 수행되었으며, 이에 감사드립니다.

References

-

Kim, C.-S., Lim, W.-Y., Park, H.-G., and Oh, J.-K. (2016) Cyclic Loading Test for Cast-in-Place Concrete-Filled Hollow Precast Concrete Columns, ACI Structural Journal, American Concrete Institute, Vol.113, No.2, pp.205-215.

[https://doi.org/10.14359/51688195]

-

이호준, 박홍근, 김성배, 박성순(2014) 프리캐스트 콘크리트에 의해 피복된 콘크리트충전 강관기둥의 편심압축실험, 한국강구조학회논문집, 한국강구조학회, 제26권, 제1호, pp.31-42.

Lee, H.J., Park, H.G., Kim, S.B., and Park, S.S. (2014) Eccentric Axial Load Test for Concrete-Filled Tubular Columns Encased with Precast Concrete, Journal of Korean Society of Steel Construction, KSSC, Vol.26, No.1, pp.31-42 (in Korean). [https://doi.org/10.7781/kjoss.2014.26.1.031]

-

Lee, H.-J., Park, H.-G., Park, S.-S., Kim, S.-B., and Choi, I.-R. (2016) Cyclic Loading Test for Exterior Beam-Column Joints of CEFT Columns, Journal of Structural Engineering, ASCE, Vol.142, No.2, 04015147.

[https://doi.org/10.1061/(ASCE)ST.1943-541X.0001401]

-

Xu, L., and Liu, Y.-B. (2013) Concrete Filled Steel Tube Reinforced Concrete (CFSTRC) Columns Subjected to ISO-834 Standard Fire: Experiment, Advances in Structural Engineering, Sage, Vol.16, No.7, pp.1263-1282.

[https://doi.org/10.1260/1369-4332.16.7.1263]

-

이호준, 박홍근, 최인락(2015) 콘크리트피복 원형충전강관 기둥의 압축성능, 한국강구조학회논문집, 한국강구조학회, 제27권, 제6호, pp.525-536.

Lee, H.J., Park, H.G., and Choi, I.R. (2015) Axial Load Performance of Circular CFT Columns with Concrete Encasement, Journal of Korean Society of Steel Construction, KSSC, Vol.27, No.6, pp.525-536 (in Korean). [https://doi.org/10.7781/kjoss.2015.27.6.525]

-

中村雄治, 松尾彰, 上浦一成(1999) 材料の組み合わせを考慮した充被覆型鋼管コンクリート柱の耐力と変形性能, 日本建築学会技術報告集, 日本建築学会, 第5巻, 第7号, pp.39-44.

Nakamura, Y., Matsuo, A., and Ueura, K. (1999) Ultimate Strength and Plastic Deformation Capacity of CFT Columns with Covering RC Considering Material Combination, AIJ Journal of Technology and Design, Architectural Institute of Japan, Vol.5, No.7, pp.39-44 (in Japanese). [https://doi.org/10.3130/aijt.5.39]

-

上浦一成, 中村雄治, 松尾彰(1999) 高強度材料を用いた充填被覆型鋼管コンクリート柱の耐力と変形能力, 日本建築学会中国支部研究報告集, 日本建築学会中国支部, 第22巻, pp.189-192.

Ueura, K., Nakamura, Y., and Matsuo, A. (1999) Ultimate Strength and Plastic Deformation Capacity of CFT Columns with Covering RC Using High-Strength Materials, Proceedings of Annual Research Meeting of Chugoku Chapter, Architectural Institute of Japan, Chugoku Chapter of AIJ, Vol.22, pp.189-192 (in Japanese). -

Liao, F.-Y., Han, L.-H., and Tao, Z. (2014) Behaviour of Composite Joints with Concrete Encased CFST Columns Under Cyclic Loading: Experiments, Engineering Structures, Elsevier, Vol.59, pp.745-764.

[https://doi.org/10.1016/j.engstruct.2013.11.030]

-

日本建築学会(2008) コンクリート充填鋼管構造設計施工指針 (第2版), 日本建築学会, 日本.

Architectural Institute of Japan (2008) Recommendations for Design and Construction of Concrete Filled Steel Tubular Structures (2nd Ed.), AIJ, Japan (in Japanese). -

Schneider, S.P., and Alostaz, Y.M. (1998) Experimental Behavior of Connections to Concrete-Filled Steel Tubes, Journal of Constructional Steel Research, Elsevier, Vol.45, No.3, pp.321-352.

[https://doi.org/10.1016/S0143-974X(97)00071-0]

- American Institute of Steel Construction (2010) Seismic Provisions for Structural Steel Buildings (ANSI/AISC 341-10), USA.

- Wardenier, J., Kurobane, Y., Packer, J.A., van der Vegte, G.J., and Zhao, X.-L. (2008) Design Guide for Circular Hollow Section (CHS) Joints Under Predominantly Static Loading (2nd Ed.), CIDECT, Switzerland.

- Horne, M.R. (2014) Plastic Theory of Structures: In Si/Metric Units, Elsevier, USA.