춤이 큰 고성능 하이브리드 합성보의 휨성능 평가

Copyright ⓒ 2016 by Korean Society of Steel Construction

초록

최근 강재가격 하락과 인건비 상승으로 강구조 및 합성구조의 연구가 활발히 진행되고 있다. 이에 본 연구에서는 보 춤이 큰 고성능 하이브리드 합성보에 대해 10개의 실험체를 제작하여 휨성능을 평가하였다. 휨 실험 결과 공칭하중에 대한 최대하중의 비()는 평균 1.19배로 안정적인 내력을 확보하였으며, 변형능력()은 약 3.9∼4.5배의 범위로 확인되었다. 또한 하이브리드 합성보의 내력평가는 현행 건축구조기준(KBC 2009)을 적용하여 평가하는 것이 적절한 것으로 판단된다.

Abstract

Recently according to the decreasing of steel price and increasing of labor cost the various studies of steel structure and composite structure are proceeding. This study developed the new shape of high depth hybid forming composite beam and performed the bending test to evaluate the bending performance by creating 10 specimens. Bending test result showed that capacity of the beam was increased stably. The ratio of the nominal load to the maximum load() is 1.19 and the deformation capacity() is 3.9∼4.5. Also, it is possible to apply the existing evaluation equation(KBC 2009) of composite beam.

키워드:

합성보, 하이브리드보, 춤이 큰 보, 휨성능 평가, 휨강도Keywords:

Composite beam, Hybrid beam, New shape and high depth, Bending performance test, Flexural strength1. 서 론

최근 소재가격 저하와 세계경제 둔화 등으로 구조시스템 선정에 변화가 발생하고 있다. 소재가격 인하로 고가라고 판단되던 강구조시스템이 철근콘크리트 구조에 비해 충분한 경쟁력을 확보하는 것으로 평가되고 있다. 또한, 인건비 비중이 높은 철근콘크리트 구조는 자재비 저하 효과가 적어 충분한 경쟁력을 확보하지 못하고 있다. 이러한 사회구조의 변화와 함께 H형강(Wide Flange)으로 대표되는 기존 형상 외에 다양한 강구조 구조부재가 개발되어 적용되고 있다. 연구 개발되고 있는 구조부재는 상대적으로 적용 개소와 부재 수가 많은 보 부재를 중심으로 철근콘크리트구조와 강구조의 특징을 조합한 합성보가 주를 이루고 있다[1],[2],[3].

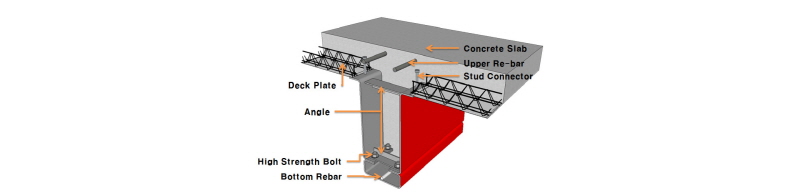

합성보는 콘크리트 슬래브와 강재보를 전단연결재로 일체화 거동시킨 구조시스템이다. 압축력은 상부 콘크리트 슬래브가 저항하고, 인장력은 하부 강재보가 부담하여 구조효율이 우수한 장점을 갖는다[4]. 또한, 하이브리드보는 상대적으로 휨응력을 많이 분담하는 하부플랜지에 고강도강을 적용하고, 전단력을 지지하는 웨브에 일반강재를 적용한 구조시스템이다. 하이브리드보는 이미 일반화된 개념이나, 강도가 상이한 판재를 조합하여 용접하므로 용접부 품질확보 및 제작관리에 주의가 필요하다[5]. 이에 본 연구에서는 하이브리드보와 합성보를 조합한 새로운 형상의 하이브리드 합성보를 개발하고 휨실험을 통해 휨성능을 평가하였다.

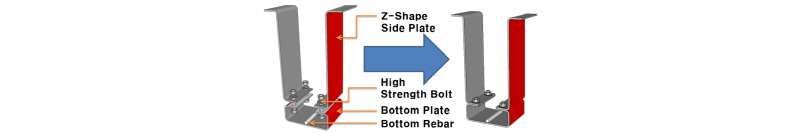

고성능 하이브리드 합성보는 Fig. 1과 같이 두 개의 Z형 측판과 하부강판을 고장력볼트(M20@400(F10T))로 접합시킨 형상이다. Z형 측판의 상부는 상부플랜지 역할을 하며, 상대적으로 내력을 적게 부담하는 상부플랜지의 단면을 줄여 부재의 효율을 증가시켰다. 또한, Fig. 2와 같이 보 내부에 콘크리트를 충전하고 슬래브와 하이브리드 보를 전단연결재로 일체화시키면, 합성보가 되어 처짐 및 진동에 대한 사용성과 내화성능이 향상된다.

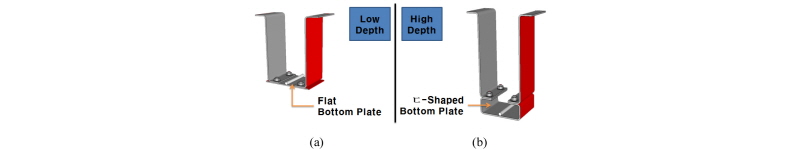

고성능 하이브리드 합성보는 보 내력의 크기에 따라 Fig. 3과 같이 춤이 작은 형상과 춤이 큰 형상으로 구분한다. 일반 건축물의 경우 Fig. 3(a)와 같이 하부강판이 판형으로 되어 있는 춤이 작은 형상으로 설계하여 경제성을 확보할 수 있다. 또한, 대형 창고 및 장스팬 건축물의 경우 Fig. 3(b)와 같이 하부강판이 ㄷ형강판으로 되어 있는 춤이 큰 형상으로 설계하여 부재의 내력을 크게 설계할 수 있다.

고성능 하이브리드 합성보는 Z형 측판의 길이 및 하부강판의 형상, 강재의 두께 및 강도 등을 조절하여 요구되는 부재내력에 적합한 자유로운 설계가 가능하다. 또한, 두 개의 Z형 측판과 ㄷ형 하부강판은 포밍에 의한 냉간가공으로 성형 제작하며, Z형 측판과 하부강판은 각각 상이한 강도로 제작 되어 하이브리드보의 개념을 적용시킬 수 있다.

본 연구에서는 두 가지 형상 중 춤이 큰 고성능 하이브리드 합성보의 휨성능을 평가하기 위해 길이 6m의 실험체를 총 10개 제작하여 휨실험을 수행하였다.

2. 실험계획

2.1 실험계획 및 방법

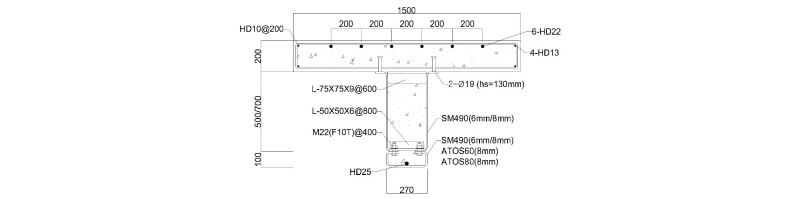

춤이 큰 고성능 하이브리드 합성보의 휨성능을 평가하기 위해 역학적 거동에 영향을 미칠 것으로 예상되는 보 춤의 크기, 하부강판의 강도, 하부강판의 두께, 하부 철근 유무 등을 주요 실험변수로 설정하였다. Z형 측판과 하부강판의 접합에 사용된 고장력볼트(M22(F10T))의 간격은 기존에 진행했던 실험결과를 바탕으로 400mm 간격을 적용하였다[6]. 스터드커넥터(

19)의 간격은 실험체가 완전합성보가 되도록 스터드커넥터의 전단력이 콘크리트 슬래브 압축력과 강재보 인장력 중 작은 값 이상이 되도록 계산하여 배치하였다[7],[8],[9].

19)의 간격은 실험체가 완전합성보가 되도록 스터드커넥터의 전단력이 콘크리트 슬래브 압축력과 강재보 인장력 중 작은 값 이상이 되도록 계산하여 배치하였다[7],[8],[9].

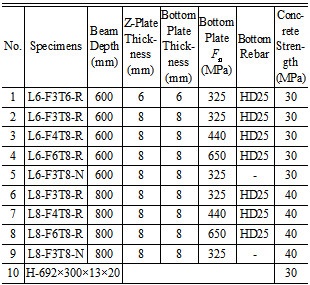

Table 1은 춤이 큰 고성능 하이브리드 합성보의 실험체 명칭과 그에 따른 변수를 정리한 것이다. 보 춤은 600, 800 (mm) 두 가지 이고, Z형 측판의 강재는 SM490(

=500MPa)이다. 또한, 강재의 인장내력을 고려하여 보 춤이 600mm인 경우 콘크리트 강도는 30MPa, 보 춤이 800mm인 경우 콘크리트 강도는 40MPa이다.

=500MPa)이다. 또한, 강재의 인장내력을 고려하여 보 춤이 600mm인 경우 콘크리트 강도는 30MPa, 보 춤이 800mm인 경우 콘크리트 강도는 40MPa이다.

하부강판에 건축구조용 고강도강(SM570TMC, HSA800) 대신 사용된 ATOS강재는 기계용 및 자동차구조용 고성능 강재이며, ATOS강재는 제조사 제품명칭이다. 건축구조용 강재인 SM570TMC, HSA800 등은 6mm, 8mm의 얇은 강판 수급이 거의 불가능하여 항복강도 및 인장강도가 유사한 ATOS60, ATOS80을 P사로부터 제공받아 사용하였다.

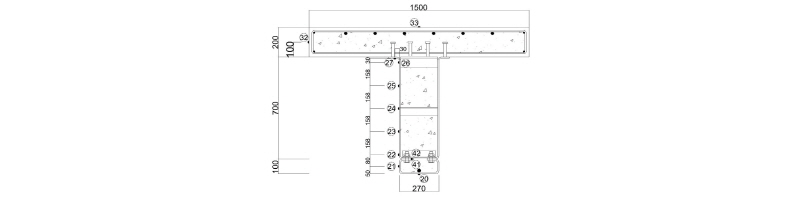

Fig. 4는 춤이 큰 고성능 하이브리드 합성보의 실험체 단면이다. 콘크리트 슬래브의 크기는 하부 강재의 인장력과 실험조건 및 가력범위 등을 고려하여 1,500×200(폭×두께, mm)으로 하였다. 또한, 실험 중 소성중립축의 변화를 확인하기 위해 Fig. 5와 같이 콘크리트 슬래브 및 강재 보 측면에 스트레인 게이지를 부착하였고, 번호는 스트레인 게이지의 채널(Channel) 번호이다. Z형 측판과 ㄷ형 하부강판의 일체화 거동을 확인하기 위해 ch.41, 42와 같이 보 내부의 Z형 측판과 ㄷ형 하부강판의 단면에 게이지를 부착하였다.

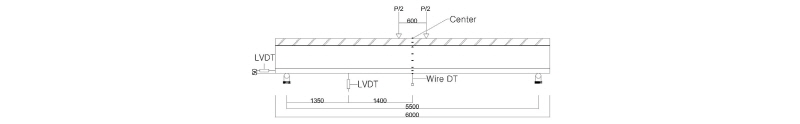

Fig. 6은 실험체 설치 전경이다. 실험체의 전체 길이는 6,000mm이고, 가력지점 간 거리는 5,500mm이다. 실험은 연속보의 정휨모멘트 구간에서의 휨성능을 평가하기 위하여 단순보 형태로 실험을 진행하였다. 가력은 10MN용량의 만능시험기(UTM)를 사용하여 2점 가력 하였으며, 가력속도는 항복 이전에는 0.03mm/sec, 항복이후에는 0.04mm/sec, 최대 이후에는 0.05mm/sec로 변위제어하였다.

보의 처짐을 측정하기 위해 Fig. 7과 같이 보 중앙에는 줄변위계(Wire DT)를, 1/4지점에는 변위계(LVDT)를 설치하였다. 또한, 하이브리드 보와 보 내부 콘크리트의 미끌림 정도를 측정하기 위해 보 단부 최하단에서 50mm 떨어진 지점에 변위계를 설치하였다. 실험체 전체 변위는 보 중앙의 줄변위계로 측정하였고, 하중은 엑츄에이터 내부 로드셀로 측정하였다. 실험은 최대하중 이후 최대하중의 80%까지 하중이 저하될 때 종료하였다.

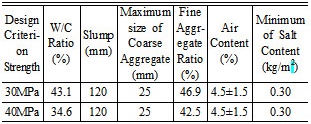

2.2 소재시험

춤이 큰 고성능 하이브리드 합성보의 휨성능 평가를 위해 소재시험을 통해 실험체에 사용된 소재들의 기계적 성질을 확인하였다. 실험에 사용된 콘크리트의 설계압축강도 및 배합비는 Table 2와 같다. 압축강도 시험을 위해 KS F 2403을 기준으로 공시체를 제작하였으며, KS F 2405를 기준으로 콘크리트 압축강도시험을 진행하였다. 압축강도시험결과 설계압축강도가 30MPa인 콘크리트의 평균압축강도는 34.7MPa, 설계압축강도가 40MPa인 콘크리트의 평균압축강도는 44.3MPa로 나타났다.

철근은 실험체 제작에 사용된 HD10, HD13, HD22, HD25에 대하여 소재시험을 진행하였으며, 강판은 SM490 6mm, SM490 8mm, ATOS60 8mm, ATOS80 8mm, SHN490 20mm(H형강 플랜지)에 대하여 소재시험을 실시하였다. 철근 및 강판의 인장강도시험을 위해 KS B 0801을 기준으로 인장시편을 각각 3개씩 제작하였으며, KS B 0802를 기준으로 인장시험을 실시하였다.

시험결과는 Table 3에 정리하였다. 철근(SD500)의 경우 소재의 기계적 특성이 KS를 모두 만족한 것으로 나타났다. 강판의 경우, SM490, SHN490의 기계적 특성은 KS를 모두 만족한 것으로 나타났으나, ATOS80은 인장강도가 KS를 만족하지 못하였으며, ATOS60은 항복강도 및 인장강도가 KS를 만족하지 못하는 것으로 나타났다.

3. 실험결과

3.1 휨실험 결과

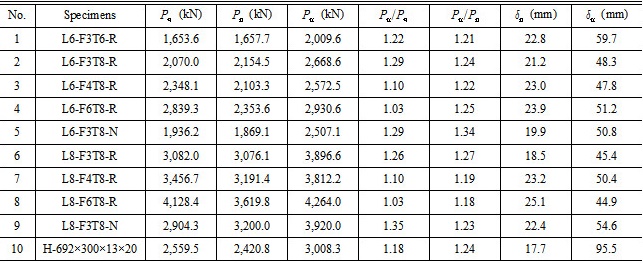

춤이 큰 고성능 하이브리드 합성보의 휨실험 결과를 Table 4에 정리하였다. 항복하중(

)은 실험에 의한 최대하중이다.

)은 실험에 의한 최대하중이다.

하이브리드 합성보의 휨실험 결과 9개 실험체의 공칭하중(

)는 1.18~1.34이며 평균 1.24이다. 전반적으로 보 춤 및 하부강판두께에 따라 부재의 내력이 증가하였다.

)는 1.18~1.34이며 평균 1.24이다. 전반적으로 보 춤 및 하부강판두께에 따라 부재의 내력이 증가하였다.

하부강판에 고강도강재(

)가 1.03으로 다른 실험체에 비해 낮게 나타났다. 이러한 원인은 하중이 증가하면서 하부강판 최외단에 변형이 크게 증가하였으나, ATOS80강재가 조기 파단 되었기 때문으로 판단된다.

)가 1.03으로 다른 실험체에 비해 낮게 나타났다. 이러한 원인은 하중이 증가하면서 하부강판 최외단에 변형이 크게 증가하였으나, ATOS80강재가 조기 파단 되었기 때문으로 판단된다.

하부강판에 ATOS60을 사용한 L6-F4T8-R과 L8-F4T8–R 실험체는 공칭하중에 대한 최대하중의 비(

)가 1.10으로 일반강재(SM490)를 적용한 실험체에 비해 다소 낮은 비를 보였다. 이러한 원인은 하부강판에 고강도강재 적용 시 최대하중이 충분히 상승할 것으로 예상했던 것과 달리, 소재시험결과 ATOS60의 강도가 KS에 미치지 못하였기 때문으로 판단된다.

)가 1.10으로 일반강재(SM490)를 적용한 실험체에 비해 다소 낮은 비를 보였다. 이러한 원인은 하부강판에 고강도강재 적용 시 최대하중이 충분히 상승할 것으로 예상했던 것과 달리, 소재시험결과 ATOS60의 강도가 KS에 미치지 못하였기 때문으로 판단된다.

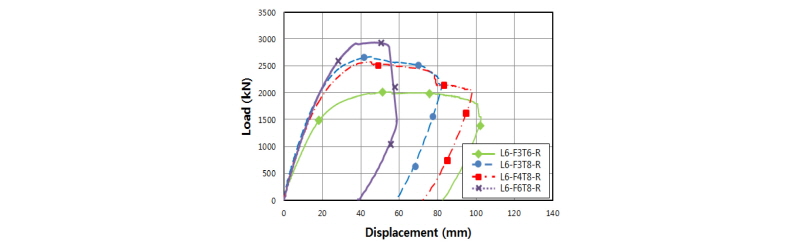

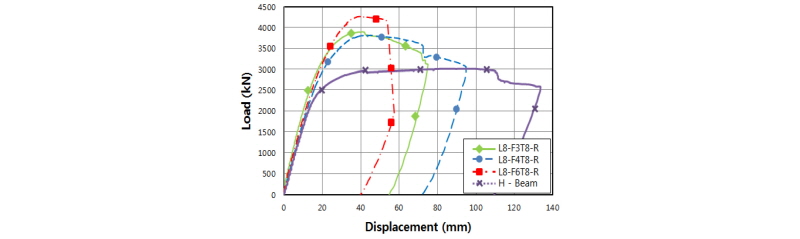

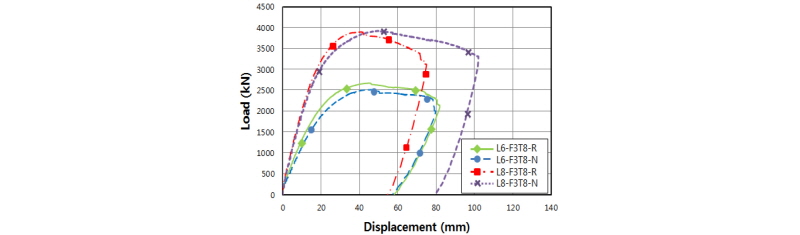

Fig. 8~10은 춤이 큰 고성능 하이브리드 합성보의 휨실험 결과를 나타낸 하중-변위 그래프이다. 보 춤이 800mm인 실험체가 보 춤이 600mm인 실험체보다 강성이 크게 나타났다. 또한, 하부강판에 고강도강재인 ATOS80을 적용한 실험체를 제외하면, 최대하중이후 연성적인 거동을 보여 충분한 변형능력을 확보하는 것으로 확인되었다.

Fig. 8은 L6시리즈 실험체 중 하부강판의 두께 및 강도를 변수로 한 실험체의 하중-변위 그래프이다. 하부강판의 두께증가로 강성이 증가하였다. 그러나 고강도강 적용에 의한 내력차이는 적은 것으로 나타났다. 이러한 원인은 고강도 강재인 ATOS60, ATOS80의 강도가 설계기준강도 이하로 낮게 나타났기 때문으로 판단된다.

Fig. 9는 L8시리즈 실험체 중 하부강판 강도를 변수로 한 실험체와 H형강 실험체의 하중-변위 그래프이다. 하부강판의 강도에 따른 강성과 최대하중의 차이가 크지 않은 것으로 나타났다. 이러한 원인은 L6시리즈 실험체와 동일하게 ATOS60과 ATOS 80 강재의 강도가 충분히 확보되지 않았기 때문이다. 또한, ATOS80 강재를 적용한 경우 하부강판의 취성적 파단으로 연성이 확보되지 못했다.

보 춤이 800mm인 L8-F3T8-R 실험체와 강도 및 강재량이 비슷한 H형강 실험체(H-692×300×13×20)를 비교하면, 최대하중은 하이브리드 합성보가 1.3배 정도 높으나, 최대변위를 기준으로 변형능력은 H형강 실험체가 약 1.6배정도 높게 나타났다.

Fig. 10은 하부 철근의 유무를 변수로 한 실험체들의 하중-변위 그래프이다. 하부철근은 보 내부 콘크리트가 무근콘크리트에 해당되어 중앙부 최하단에서 인장력이 발생 시 콘크리트의 크랙이 생기는 것을 제어하기 위해 설치하였다. 실험결과 최대내력과 하부철근의 유‧무는 큰 차이가 없으며, 보 춤이 800mm의 경우 변형능력은 하부철근이 없는 경우 더 증가하였다. 그러므로 하부철근은 최대내력 및 변형능력에 영향을 미치지 않는 것으로 판단된다.

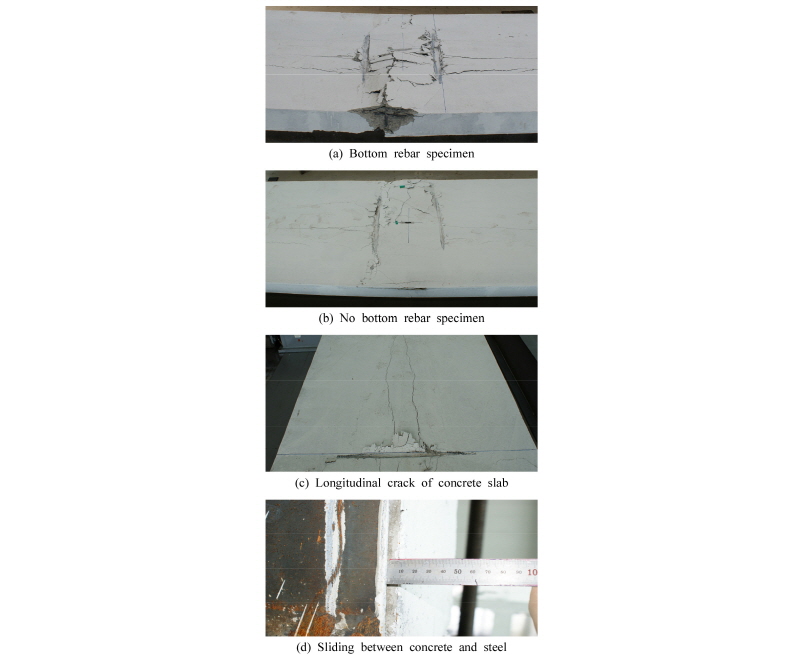

3.2 파괴모드

춤이 큰 고성능 하이브리드 합성보의 휨실험 파괴모드를 실험변수별로 비교분석하였다. 실험은 최대하중 이후 최대하중의 80%까지 저하됐을 때 종료하였다. 실험체의 대부분은 최대하중 이후 콘크리트 슬래브의 압괴와 함께 하중이 저하되었다. 콘크리트 슬래브 균열은 가력지점 사이 콘크리트 슬래브 측면에서 휨균열로 시작되었으며, 최대하중 이후 콘크리트 슬래브의 압괴가 일어나며 하중이 저하되었다(Fig. 11(a)). 또한, 모든 실험체에서 길이방향 균열이 발생되었으며(Fig. 11(c)), 실험변수별 파괴모드는 다음과 같다.

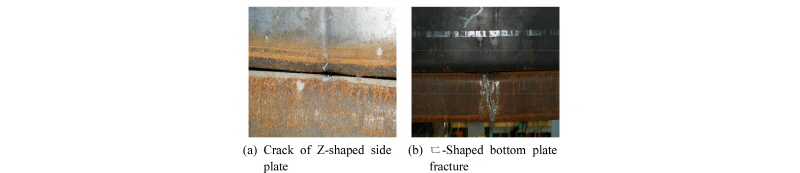

먼저, 보 춤이 600mm인 L6 시리즈의 하부강판 두께 및 강도를 변수로 한 실험체들의 파괴모드이다. 대부분의 실험체는 콘크리트 슬래브가 압괴되면서 하중저하가 발생하였으며, Z형 측판의 좌굴현상은 발생되지 않았다. L6-F3T8-R 실험체는 강재의 균열이 발생되지 않았지만, L6-F3T6-R, L6-F4T8-R 실험체는 Fig. 12(a)와 같이 Z형 측판과 ㄷ형 하부강판의 접합부분에서 Z형 측판 하부에서 균열이 발생하였다. 또한, 하부강판에 ATOS80을 사용한 L6-F6T8-R 실험체의 경우 최대하중 이후 급격한 하중감소를 보이며, Fig. 12(b)와 같이 하부강판이 파단되었다. 파단면은 내부에 설치된 볼트부를 시작으로 발생하였다.

보 춤이 800mm인 L8 시리즈의 하부강판 강도를 변수로 한 실험체들의 파괴모드이다. 대부분의 실험체는 L6 시리즈와 동일하게, Z형 측판의 좌굴현상은 발생하지 않았고 Fig. 11(a)와 같이 콘크리트가 압괴되면서 하중저하가 발생하였다. L8-F3T8-R, L8-F4T8-R 실험체는 Z형 측판과 ㄷ형 하부강판의 접합부분에서 Fig. 12(a)와 같이 강재에 균열이 발생하였다. 또한, 하부강판에 ATOS80을 사용한 L8-F6T8-R 실험체는 L6 시리즈와 동일하게, 최대하중 이후 급격한 하중감소를 보이며 Fig. 12(b)와 같이 하부강판이 파단되었다.

하부철근을 변수로 한 실험체의 파괴양상은 하부철근 유무와 관계없이 Z형 측판의 좌굴현상은 발생하지 않았다. 하부철근이 없는 실험체의 경우 최대하중이후 실험종료 시 Fig. 11(d)과 같이 보 단부 콘크리트가 10mm정도 미끌림 이 발생하였고, 콘크리트 슬래브의 균열이 상대적으로 적게 발생하였다(Fig. 11(b)). 보 내부의 하부철근이 강재와 콘크리트의 일체화 거동에 일부 영향을 미치는 것으로 판단된다.

4. 분석 및 고찰

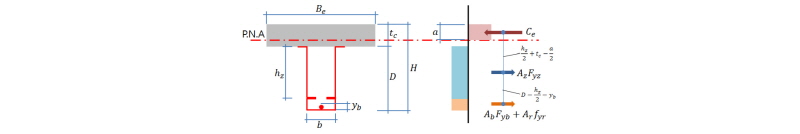

4.1 내력평가

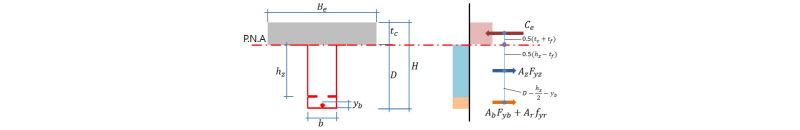

실험결과에 의한 최대휨모멘트는 건축구조기준 및 해설의 합성부재(KBC 2009, 0709) 내력산정기준으로 평가하였다. 건축구조기준 및 해설에서 합성보의 공칭휨강도 산정은 소성중립축의 위치(콘크리트 슬래브, 강재 상부플랜지, 강재 웨브)에 따라 세 가지로 구분한다. 공칭휨강도 산정은 압축을 받는 콘크리트의 중심과 인장을 받는 강재의 중심간 거리에 강재의 인장력을 곱하여 산정한다[8],[11],[12],[13].

(1)

(1)

(2)

(2)

(3)

(3)

(4)

(4)

여기서,

(전단연결재의 총 수평전단력)

(전단연결재의 총 수평전단력)

H형강을 사용한 합성보의 공칭휨강도는 소성중립축이 콘크리트 슬래브 내에 있는 경우는 식 (1)과 같고, 소성중립축이 상부플랜지에 있는 경우는 식 (3)과 같다.

춤이 큰 고성능 하이브리드 합성보는 기존 합성보 공칭휨강도 계산과 동일한 방법으로 평가하였다. Z형 측판과 ㄷ형 하부강판의 강도가 상이하고 강재보 내에 하부철근이 포함되므로, 하이브리드 합성보의 공칭휨강도는 소성중립축이 콘크리트 슬래브 내에 있는 경우는 식 (2)와 같고(Fig. 13), 소성중립축이 강재보 상부플랜지에 있는 경우는 식 (4)와 같다(Fig. 14).

실험체 제작 시 완전합성보를 기준으로 설계하여 소성중립축이 콘크리트 슬래브에 있도록 제작하였으나, 소재시험결과를 적용하면 대부분 실험체의 소성중립축이 강재의 상부플랜지에 존재하는 것으로 나타났다.

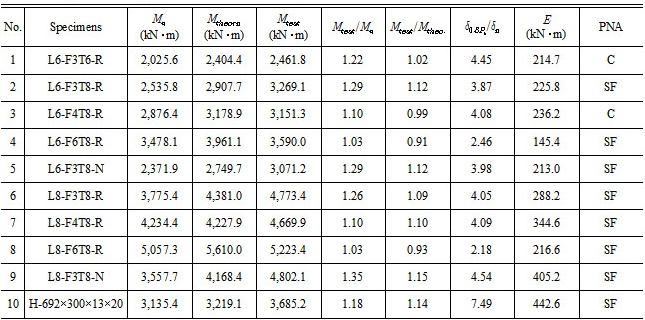

Table 5는 설계기준강도를 적용하여 산출한 공칭휨강도(

) 등을 정리한 것이다. 휨강도는 실험체별로 소성중립축의 위치를 구분하고 각각 식 (2) 및 식 (4)를 적용하여 산출하였으며, 실험결과에 의한 최대휨모멘트는 최대하중 시 휨모멘트로 산정하였다.

) 등을 정리한 것이다. 휨강도는 실험체별로 소성중립축의 위치를 구분하고 각각 식 (2) 및 식 (4)를 적용하여 산출하였으며, 실험결과에 의한 최대휨모멘트는 최대하중 시 휨모멘트로 산정하였다.

공칭휨강도에 대한 최대휨모멘트 비(

MPa) 강재를 적용할 경우 강재의 기계적 특성 및 구조성능에 대한 충분한 검토가 필요할 것으로 사료된다.

MPa) 강재를 적용할 경우 강재의 기계적 특성 및 구조성능에 대한 충분한 검토가 필요할 것으로 사료된다.

4.2 변형도 분포

춤이 큰 고성능 하이브리드 합성보의 소성중립축(PNA)위치 및 변형도 분포를 확인하기 위해 Fig. 5와 같이 강재의 외부 및 콘크리트 슬래브에 스트레인 게이지를 부착하였다. 강재의 변형도(Micro Strain)는 설계기준강도를 기준으로 후크의 법칙(

)으로 산정하였으며, SM490의 경우 약 1,590, ATOS60의 경우 약 2,150, ATOS80의 경우 약 3,170이다.

)으로 산정하였으며, SM490의 경우 약 1,590, ATOS60의 경우 약 2,150, ATOS80의 경우 약 3,170이다.

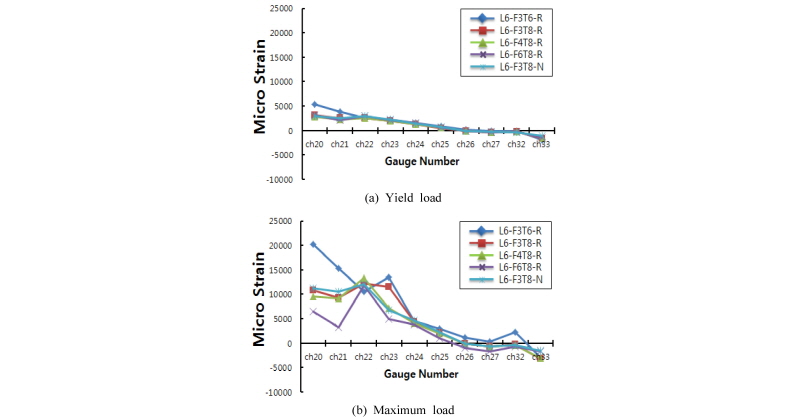

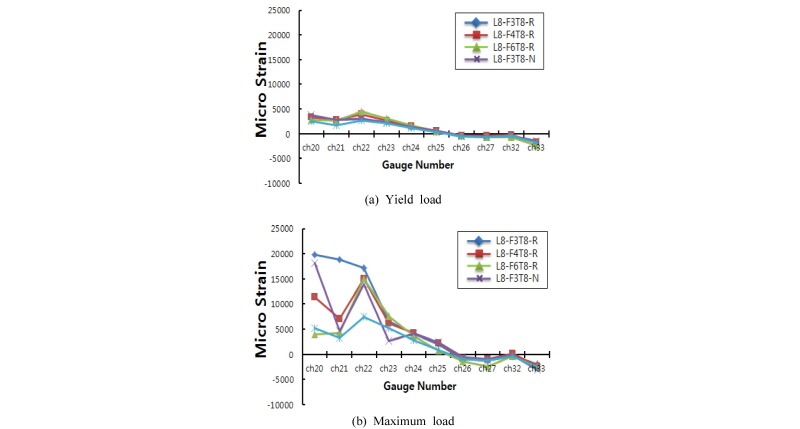

Fig. 15는 보 춤이 600mm인 L6 시리즈의 항복하중 및 최대하중 시 변형도 분포를 위치별로 나타낸 것이다. 항복하중 시 소성중립축 위치는 강재 상부플랜지 하단(ch26), 상부플랜지(ch27), 콘크리트 슬래브(ch32) 부근이고, 강재 최외단의 변형도는 3,000~6,000 범위이다. 최대하중 시 소성중립축 위치는 강재 상부플랜지(ch27) 부근에서 형성되었고, 강재의 최외단 변형도는 6,000~20,000의 범위이다.

Fig. 16은 보 춤이 800mm인 L8시리즈의 항복하중 및 최대하중 시 변형도 분포를 위치별로 나타낸 것이다. 항복하중 시 소성중립축은 강재 상부플랜지 하단(ch26), 상부플랜지(ch27), 콘크리트 슬래브(ch32) 부근이고, 최외단 변형도는 2,500~5,000의 범위이다. 그리고 최대하중 시 소성중립축은 강재 상부플랜지 하부(ch26)부근에서 형성되었고, 강재의 최외단 변형도는 5,000~20,000의 범위이다.

L6과 L8시리즈 모두 최대하중 시 변형도는 항복하중 시 변형도에 비해 변형도 분포가 보 하단으로 갈수록 선형적으로 증가하지 못하였다. 이는 보 최외단에 설치된 게이지가 변형도 측정폭을 초과하였거나, 파단 및 충격 등에 의해 측정값에 변화가 생긴 것으로 판단된다. 또한, 스트레인 게이지로 확인된 소성중립축 위치는 모두 하이브리드 합성보 상부플랜지 부근이다. 그러나 일반 건축물의 경우 콘크리트 슬래브 압축내력이 철골보의 인장내력 보다 상당히 크므로 소성중립축은 슬래브 내에 존재하게 되어, 실구조물과 실험은 다소 상이한 거동을 보일 것으로 판단된다.

실험결과 대부분의 실험체는 콘크리트 슬래브의 압괴로 하중이 저하되었다. 콘크리트 슬래브의 압축력이 강재부의 인장력보다 커지면 소성중립축의 위치가 콘크리트 슬래브에 형성되게 되어 변형능력이 향상될 것으로 예상된다. 콘크리트 슬래브의 압축내력이 변형능력에 미치는 영향은 실험변수로 계획되지 않았다. 따라서 향후 콘크리트 슬래브의 압축내력과 변형능력에 관한 연구가 필요할 것으로 사료된다.

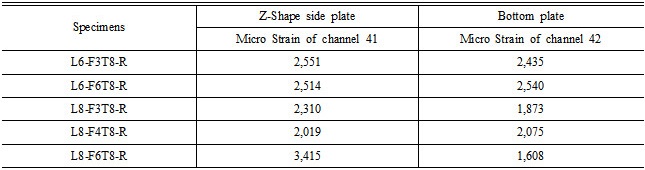

Z형 측판과 ㄷ형 하부강판의 일체화 거동을 확인하기 위해 Fig. 5와 같이 보 내부 접합부분에 스트레인 게이지를 부착하였다. 스트레인 게이지는 변형이 가장 크게 발생할 것으로 판단되는 보 길이방향의 중앙부에 부착하였다. 보 내부에 스트레인 게이지를 부착 한 실험체는 ㄷ형 하부강판의 강도를 변수로 한 L6-F3T8-R, L6-F4T8-R, L6-F6T8-R, L8-F3T8-R, L8-F4T8-R, L8-F6T8-R 총 6개이고, L6-F4T8-R 실험체는 스트레인 게이지가 조기 탈락하여 분석에서 제외하였다. Table 6에 나타낸 결과값은 Z형 측판의 하부와 ㄷ형 하부강판 상부의 강재가 항복에 도달하는 시점에서의 변형도(Micro Strain)를 정리한 것이다.

보 춤이 600mm인 L6시리즈의 변형도를 분석하였다. L6-F3T8-R의 경우 Z형 측판과 ㄷ형 하부강판에 동일한 강재(SM490)를 적용하여 항복 시 변형도 차이가 크지 않았다. 상이한 강종을 적용한 L6-F6T8-R의 경우 항복강도 시 변형도가 강도차이에 의한 변형도 차이를 보여야 하지만, 결과값에서는 차이를 볼 수 없었다. 이러한 원인은 ㄷ형 하부강판에 적용한 초고강도강(

MPa)이 충분한 변형 없이 조기 파단되어 나타난 결과로 판단된다. 그러므로 동일한 강종을 적용한 실험체의 경우 변형도 차이가 거의 없어 Z형 측판과 ㄷ형 하부강판은 일체화 거동을 하는 것으로 판단된다.

MPa)이 충분한 변형 없이 조기 파단되어 나타난 결과로 판단된다. 그러므로 동일한 강종을 적용한 실험체의 경우 변형도 차이가 거의 없어 Z형 측판과 ㄷ형 하부강판은 일체화 거동을 하는 것으로 판단된다.

보 춤이 800mm인 L8시리즈의 변형도를 분석하였다. L8-F3T8-R의 경우 Z형 측판과 ㄷ형 하부강판에 동일한 강재를 사용하였지만, ㄷ형 하부강판의 변형도가 다소 작게 나타났다. L8-F4T8-R의 경우 ㄷ형 하부강판에 ATOS60 강재를 적용한 경우로 강도의 차이에 의한 변형도의 차이가 크지 않았다. 그 이유는 ATOS60 강재의 소재강도가 상대적으로 크지 않았기 때문으로 판단된다.

ㄷ형 하부강판에 ATOS80 강재를 적용한 L8-F6T8-R의 경우 ㄷ형 하부강판의 변형도가 타 실험체 대비 변형도 증가가 적은 것으로 나타났다. 이는 보 춤이 600mm인 경우와 동일하게 초고강도강재 적용에 따른 급작스런 파괴로 나타난 결과로 판단된다.

ㄷ형 하부강판과 Z형 측판의 일체화 거동 여부를 확인하기 위해 부착한 스트레인 게이지의 분석결과 일반강재(SM490)의 경우 부착 시 작업 난이도와 스트레인 게이지의 편차 등을 고려하면 양호한 일체거동을 확인할 수 있었다. 반면 ATOS80 강재와 같은 고강도강재는 ㄷ형 하부강판의 조기 파단에 의해 변형량 편차가 다소 크게 나타났다.

4.3 변형능력 및 에너지소산능력

휨재는 공칭하중에 대한 최대하중의 내력비와 변형능력이 중요한 평가요소로 판단된다. 변형능력은 연성과 에너지소산능력으로 평가하였다.

일반적으로 휨재는 최대하중에 도달 후 최대하중의 약 70∼80(%)에 도달하여도 급격한 하중저감이 발생하지 않으며, 항복강도 이상을 확보하게 된다. 이를 고려하여 급격한 하중감소를 보이는 실험체를 제외하고, 최대하중이후 80%로 저감되었을 때의 변위를 기준으로 항복하중 시 변위로 나누어 변형능력을 평가하였다. Table 5에서

는 최대하중 이후 최대하중의 80%로 저감되었을 때의 변위이다. E는 부재가 갖는 에너지소산능력이며, 하중-변위 그래프의 내부 면적으로 산출하였다.

는 최대하중 이후 최대하중의 80%로 저감되었을 때의 변위이다. E는 부재가 갖는 에너지소산능력이며, 하중-변위 그래프의 내부 면적으로 산출하였다.

변형능력(

)은 보 춤이 600mm인 경우 3.87∼4.45이며, 평균 4.09이다. 보 춤이 800mm인 경우 4.05∼4.54이며, 평균 4.23이다. 따라서 보 춤에 따른 변형능력의 차이는 적은 것으로 나타났다.

)은 보 춤이 600mm인 경우 3.87∼4.45이며, 평균 4.09이다. 보 춤이 800mm인 경우 4.05∼4.54이며, 평균 4.23이다. 따라서 보 춤에 따른 변형능력의 차이는 적은 것으로 나타났다.

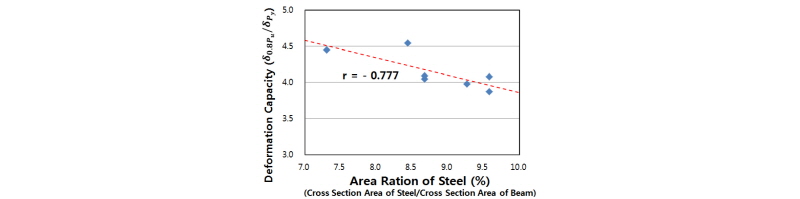

Fig. 17은 보 전체단면적에 대한 강재량의 비에 따른 변형능력의 관계를 정리한 것이다. 보 전체단면적에 대한 강재량의 비가 증가할수록 변형능력이 저하되는 반비례관계를 확인할 수 있다. 두 인자간의 상관관계(

)는 -0.78로 두 변수간의 관계가 상당히 높음을 알 수 있다. 따라서 보 단면적이 작은 경우 강재량을 무리하게 증가시키면 변형능력이 저하되므로 강재량은 부재의 사이즈를 고려해야 할 것으로 판단된다.

)는 -0.78로 두 변수간의 관계가 상당히 높음을 알 수 있다. 따라서 보 단면적이 작은 경우 강재량을 무리하게 증가시키면 변형능력이 저하되므로 강재량은 부재의 사이즈를 고려해야 할 것으로 판단된다.

부재가 갖는 에너지소산능력(E)은 Table 5에 정리하였다.

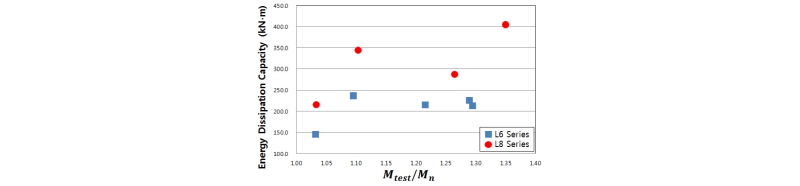

Fig. 18은 설계기준강도로 산출한 휨강도에 대한 최대휨모멘트 비(

)와 에너지소산능력의 관계를 나타낸 그래프이다. 정량적인 비례관계를 보이지는 않으나, 내력비가 증가할수록 에너지소산능력이 증가하는 경향을 보인다. 이러한 비례관계는 내력증가가 하중-변위그래프의 내부면적으로 평가한 에너지면적을 증가시키기 때문으로 평가할 수 있다.

)와 에너지소산능력의 관계를 나타낸 그래프이다. 정량적인 비례관계를 보이지는 않으나, 내력비가 증가할수록 에너지소산능력이 증가하는 경향을 보인다. 이러한 비례관계는 내력증가가 하중-변위그래프의 내부면적으로 평가한 에너지면적을 증가시키기 때문으로 평가할 수 있다.

5. 결 론

춤이 큰 고성능 하이브리드 합성보의 휨실험 평가에 관한 연구를 통해 얻은 결론은 다음과 같다.

(1)휨실험을 수행한 결과, ATOS80을 적용한 실험체를 제외하면 공칭하중에 대한 실험체 최대하중의 비(

)가 평균 1.09로 나타났다. 따라서 춤이 큰 고성능 하이브리드 합성보의 내력평가는 기존 합성보 평가식을 준용하는 것이 적절한 것으로 판단된다.

)가 평균 1.09로 나타났다. 따라서 춤이 큰 고성능 하이브리드 합성보의 내력평가는 기존 합성보 평가식을 준용하는 것이 적절한 것으로 판단된다.

(2)하부강판에 ATOS80을 적용한 실험체는 충분한 내력을 발휘하지 못하고 최대하중 이후 급격한 내력저하가 발생하였다. 그러므로 휨재에 초고강도(

MPa) 강재 적용 시에는 소재의 기계적 특성 및 구조성능에 대한 충분한 사전검토가 필요할 것으로 판단된다.

MPa) 강재 적용 시에는 소재의 기계적 특성 및 구조성능에 대한 충분한 사전검토가 필요할 것으로 판단된다.

(3)하부철근은 부재의 내력과 정량적인 변형능력에 큰 영향을 미치지 못하는 것으로 나타났다. 그러나 보 단부 미끌림현상을 저감시켜 강재와 콘크리트의 일체화 거동에 다소간 영향을 미치는 것으로 판단된다.

(4)변형능력(

)은 보 춤이 600mm인 경우 3.87∼4.45, 보 춤이 800mm인 경우 4.05∼4.54로 보 춤에 따른 변형능력의 차이는 적은 것으로 판단된다. 또한, 보 춤과 관계하여 보 단면적에 대한 강재량 증가는 변형능력을 저하시키는 것으로 판단된다.

)은 보 춤이 600mm인 경우 3.87∼4.45, 보 춤이 800mm인 경우 4.05∼4.54로 보 춤에 따른 변형능력의 차이는 적은 것으로 판단된다. 또한, 보 춤과 관계하여 보 단면적에 대한 강재량 증가는 변형능력을 저하시키는 것으로 판단된다.

(5)보 내부에 설치한 스트레인게이지의 변형도 분석결과 보 하부강판에 일반강재(SM490)를 적용한 실험체의 경우, Z형 측판과 ㄷ형 하부강판의 변형도 변화가 상당히 일치하여 두 강재는 일체화 거동을 한다고 판단된다. 하지만, 하부강판에 고강도강(ATOS80)을 적용한 실험체의 경우, 두 강재의 변형도가 다소 상의한 거동을 보였다.

Acknowledgments

이 논문은 2015년도 정부(미래창조과학부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(No.NRF- 2014R1A2A1A11052803).

References

-

Lee, C.-H., Park, H.-G., Park, C.-H., Hwang, H.-J., Lee, C.-N., Kim, H.-S., and Kim, S.-B. (2013) Cyclic Seismic Testing of Composite Concrete-Filled U-Shape Steel Beam-to-Column Connections, Journal of Structural Engineering, American Society of Civil Engineers, Vol.139, No.3, pp.360-378.

[https://doi.org/10.1061/(ASCE)ST.1943-541X.0000635]

-

허병욱, 곽명근, 배규웅, 정상민(2007) 강판성형 합성보의 휨성능 평가: 춤이 깊은 합성데크, 한국강구조학회논문집, 한국강구조학회, 제19권, 제3호, pp.247-258.

Heo, B.W., Kwak, M.K., Bae, K.W., and Jeong, S.M. (2007) Flexural Capacity of the Profiled Steel Composite Beams: Deep Deck Plate, Journal of Korean Society of Steel Construction, KSSC, Vol.19, No.3, pp.247-258 (in Korean). -

김영주, 배재훈, 안태상, 최종권(2015) 앵글을 전단연결재로 사용하는 합성보의 휨성능, 한국강구조학회논문집, 한국강구조학회, 제27권, 제1호, pp.63-75.

Kim, Y.J., Bae, J.H., Ahn, T.S., and Choi, J.G. (2015) Flexural Capacity of the Composite Beam Using Angle as a Shear Connector, Journal of Korean Society of Steel Construction, KSSC, Vol.27, No.1, pp.63-75 (in Korean). [https://doi.org/10.7781/kjoss.2015.27.1.063]

-

류수현, 안형준(2005) 장방형 SC보의 휨 내력에 관한 실험적 연구, 대한건축학회논문집 – 구조계, 대한건축학회, 제21권, 제9호, pp.55-61.

Ryu, S.-H., and Ahn, H.-J. (2005) An Experimental Study on the Flexural Strength of SC-Beams with Rectangular Shape, Journal of Architectural Institute of Korea – Structure & Construction, AIK, Vol.21, No.9, pp.55-61 (in Korean). -

박용명, 강지훈, 이건준, 김희순(2014) HSB800 및 HSB600 강재를 적용한 하이브리드거더의 휨강도 평가, 한국강구조학회논문집, 한국강구조학회, 제26권, 제6호, pp.581-594.

Park, Y.M., Kang, J.H., Lee, K.J., and Kim, H.S. (2014) Evaluation of Flexural Strength of Hybrid Girder Composed of HSB800 and HSB600 Steel, Journal of Korean Society of Steel Construction, KSSC, Vol.26, No.6, pp.581-594 (in Korean). [https://doi.org/10.7781/kjoss.2014.26.6.581]

-

김성배, 김상섭, 이원록, 김정연, 이승배, 유덕수, 김대회(2012) 신형상 U형 하이브리드 합성보의 휨성능에 대한 연구, 한국강구조학회논문집, 한국강구조학회, 제24권, 제5호, pp.521-534.

Kim, S.B., Kim, S.S., Lee, W.R., Kim, J.Y., Lee, S.B., Ryu, D.S., and Kim, D.H. (2012) Study on the Flexible Strength of U-Shape Hybrid Composite Beam, Journal of Korean Society of Steel Construction, KSSC, Vol.24, No.5, pp.521-534 (in Korean). [https://doi.org/10.7781/kjoss.2012.24.5.521]

- American Institute of Steel Construction (2011) Steel Construction Manual (14th Ed.), AISC, USA.

-

대한건축학회(2009) 건축구조기준 및 해설, 기문당.

Architectural Institute of Korea (2009) Korea Building Code and Commentary, Kimoondang, Korea (in Korean). -

신현섭, 허병욱, 배규웅, 김긍환(2008) 매입형 합성보의 전단합성거동에 대한 비교분석, 한국강구조학회논문집, 한국강구조학회, 제20권, 제1호, pp.67-79.

Shin, H.S., Heo, B.W., Bae, K.W., and Kim, K.H. (2008) Analysis of the Load Carrying Behavior of Shear Connection at the Interface of Encased Composite Beams, Journal of Korean Society of Steel Construction, KSSC, Vol.20, No.1, pp.67-79 (in Korean). -

鋼材俱樂部, 建設省建築硏究所(1994) 鋼構造物の耐震保有性能評価のための標準試験方法と評価基準の提案(標準化研究会研究報告書), 鋼材俱樂部/建設省建築硏究所, 日本.

Building Research Institute, and Kozai Club (1994) A Valuation Basis Proposal of Standard Test Method for a Seismic Capacity Evaluation Performance of Steel Structure, BRI/Kozai Club, Japan (in Japanese). - Salmon, C.G., Johnson, J.E., and Malhas, F.A. (2009) Steel Structures: Design and Behavior (5th Ed.), Prentice Hall, USA.

- Viest, I.M., Colaco, J.P., Furlong, R.W., Griffis, L.G., Leon, R.T., and Wyllie, L.A., Jr. (1996) Composite Construction: Design for Buildings, McGraw-Hill, USA.

-

Yu, W.-W., and LaBoube, R.A. (2010) Cold-Formed Steel Design (4th Ed.), John Wiley & Sons, Inc. USA.

[https://doi.org/10.1002/9780470949825]