도장계 종류에 따른 강교 도장의 공용수명 예측

Copyright ⓒ 2016 by Korean Society of Steel Construction

초록

국내의 강교 도장 시방에 등재되어 있는 도장계에 대한 공용수명 예측을 위하여 현장 열화도 평가 및 촉진 내후성 시험을 수행하였고, 평가 결과에 대한 회귀분석을 통하여 열화모델을 도출하였다. 현장 적용 실적이 없는 도장계에 대해서는 국외 연구 결과 및 본 연구에서 수행한 촉진 내후성 시험 결과를 참고하여 염화고무계 및 우레탄 마감 도장계의 현장 열화도 평가 결과에 열화도 항목별 조정계수를 적용하여 가상의 평가 결과를 도출한 후에 회귀분석을 실시하였다. 공용수명 예측 결과는 금속용사를 적용하면 도장계의 수명을 일반 도장계 대비 2배 이상 연장시킬 수 있다는 것을 보여주었다.

Abstract

To predict service life of coating systems registered in Korean specifications for steel bridge coatings, field deterioration evaluation and accelerated weatherproof test were carried out, and deterioration models were drawn through regression analysis for evaluation results. For the coating systems that have not been used in field, regression analyses were carried out for the virtual evaluation results drawn by applying coordination factor to the field evaluation results for chlorinated rubber and urethane topcoat system. Service life prediction results showed that application of thermal sprayed coating (TSC) could extend service life of coatings to more than twice of general coatings.

키워드:

강교 도장, 공용수명 예측, 열화도, 회귀분석, 금속용사, 내후성Keywords:

Steel bridge coatings, Service life prediction, Deterioration degree, Regression analysis, Thermal sprayed coating, Weatherproof1. 서 론

최근 강재 부식 요인(해양환경하 구조물 건설, 염화물계 제설제 사용 증가 등)의 증가로 강구조물 유지보수의 중요성이 부각되고 있어 경제적이고 효율적인 유지관리가 요구되고 있다. 강교의 유지관리에서는 도막의 수명이 강교의 공용년수에 비해서 상당히 짧기 때문에 양호한 도막상태를 유지하기 위한 재도장 또는 보수도장이 필요하다. 강교 도장의 수명예측에 대한 연구결과[1], 보수도장에 관한 연구결과[2] 및 강교 도막진단시스템에 관한 연구결과[3]에 따르면 도장의 평균 수명은 약 13년 정도이며, 실제 재도장 주기는 약 10년 정도라고 보고되고 있다. 따라서 교량의 수명을 50년이라고 가정하면 약 3회 정도 보수도장 또는 재도장이 필요하다. 한국도로공사에서 2008년에 실시했던 통계조사에 따르면 1995년부터 강교가 급증하였기 때문에 2010년 이후 강교 재도장 비용이 급증할 것이라고 전망했고, 실제로 최근에 강교 재도장 비용이 크게 증가하고 있다.

일반적으로 강교 도장은 공장에서 시공되는 신규도장보다는 작업 조건이 열악한 현장 보수도장에서 많은 문제점이 나타나기 때문에 과거에 강교 도장과 관련하여 수행했던 연구과제는 주로 보수도장과 관련된 내용이 대부분이었다. 그러나 보수도장 문제를 해결하기 위해서는 신규도장의 수명을 연장시켜 보수도장 횟수를 최소화시킬 방법을 찾아내는 것이 보다 효과적일 수 있다. 본 연구에서는 향후 건설될 강교량에 적용할 고성능 도장을 발굴하여 보수도장 비용을 절감하고 강교량의 수명연장에도 기여할 수 있는 방안을 마련하고자 도장계 종류에 따른 수명예측을 실시하였다.

2. 강교 도장계 현황 조사

2.1 강교 도장계 적용 현황

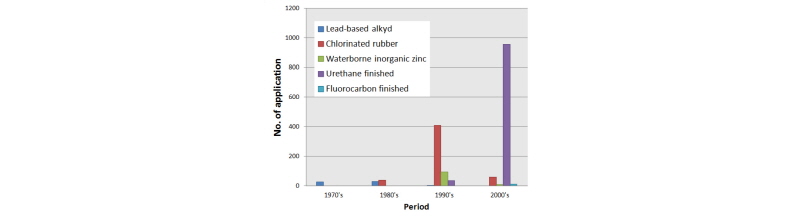

국내에 고속도로가 처음 건설되었던 1970년대부터 현재까지 사용된 도장계에 대한 조사결과를 Fig. 1에 나타내었다. 1970년대에는 납을 방청안료로 하고 알키드계 바인더를 사용한 재래식 조합페인트만 사용되었고, 1980년대부터는 염화고무계 도료가 사용되기 시작하였다. 염화고무계는 1990년대에 들어서면서 사용량이 급증하여 75% 이상의 교량에 적용되었다. 2000년대 이후에는 염화고무계 도료 제조시 환경오염 물질인 사염화탄소(CCl4)가 발생하는 문제 때문에 국제적으로 염화고무계 도료의 사용을 자제하려는 추세에 맞추어 그 사용 건수가 급격히 감소하였고, 2005년에는 도로교표준시방서에서 염화고무계 도장계가 제외되었다. 2000년대에 가장 많이 사용된 도장계는 무기징크계, 에폭시계, 우레탄계 도료를 각각 하도, 중도, 상도로 사용한 내후성 중방식 도장이며, 우레탄 상도 대신 불소수지계를 사용한 초내후성 중방식은 서해대교 등 일부 교량에만 적용되었다. 2009년 이후 상도의 종류는 우레탄계, 세라믹계 우레탄, 실록산계, 불소수지계 등으로 다양화되었으나, 하도는 대부분 무기질 아연말 도료, 중도는 에폭시계 도료로 일률적이다.

2.2 고성능 강교 도장계

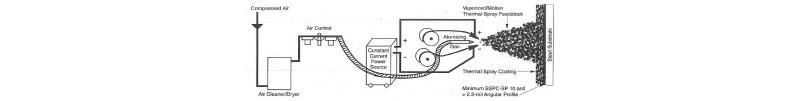

지금까지 사용되어온 도장계보다 방식성능이 우수하여 공용수명이 길다고 알려져 있는 고성능 도장계로는 금속용사(thermal sprayed coating, TSC)가 대표적이다. 금속용사 공법은 금속원료를 가열 및 미립화하여 기체의 압력에 의해 분사시켜 표면처리된 피도체(substrate) 위에 박층의 형태로 입히는 공법이다. 사용되는 금속원료는 분말 또는 선재(wire)의 형태이다. 용사건(thermal spray gun)은 연소성 가스 또는 전기아크를 이용하여 필요한 열을 만들어낸다. 금속원료가 가열되면 점성이 있는 상태 또는 용융 상태로 변하고 미립화되어 압축공기에 의해 피도체 방향으로 분사된다. 분사된 입자들은 피도체를 때리고 평평해져서 표면처리된 불규칙한 표면에 얇게 접착된다.

아크 와이어 공정에서는 서로 분리된 2개의 선재가 투입되어 압축공기가 분사되는 위치에서 만나며, 선재의 끝부분은 18~40 Volts의 전위차에 의해 용융되기 시작한다. 선재를 미립화시켜주는 압축공기가 용융된 금속 입자를 밀어내어 분사된다. 전형적인 아크 스프레이 시스템의 모식도를 Fig. 2에 나타내었다.

LaQue Center for Corrosion Technology에서 수행한 34년 및 44년간의 해양환경 폭로시험 보고서에서는 아연-알루미늄 불꽃용사 도장이 다양한 부식환경 하에서 장기간 효과를 나타냈다고 보고한 바 있다[4],[5]. 영국표준협회의 철의 부식‧방식 관련 보고에 따르면 최초 보수시기까지 20년 이상이 걸리는 도장 재료는 19가지 산업환경 및 해양환경 하에서 오로지 금속용사 밖에 없었고, 해수침지 또는 비말대 조건에서는 실링 처리된 아연 또는 알루미늄 용사 밖에 없었다고 보고하였다[6].

미연방도로청(FHWA)에서 수행한 강교용 친환경 도장에 대한 실내 및 현장시험에서는 85/15 Zn/Al, 99.9 Zn, 99.9 Al 용사가 34종의 도장계 중에서 방식성능이 가장 우수하였으며, 휘발성 유기화합물(Volatile organic compounds, VOC)의 함량도 0%인 것으로 보고되었다. 이 보고는 극심한 해양환경 하에서 수행한 6.5년간의 패널시험 및 극심한 부식환경에 놓인 3개의 각기 다른 교량에서 수행한 5년간의 패널시험 결과에 근거한 것이다[7]. 준나금속 블라스트 세정(SSPC-SP10/NACE 2) 등급의 표면처리 후 85/15 Zn/Al 도장을 실시하면 극심한 해양환경 하에서 30년간 5~15% 정도 열화될 것으로 추정하였다.

미육군공병단(USACE)은 85/15 Zn/Al 합금 용사가 얼음 및 찌꺼기가 많은 와류환경 하의 수문에서 약 10년을 버티며, 교량의 경우 50~60년을 버틸 것으로 보고한 바 있다[8]. Table 1에 유기계 도료를 사용할 경우의 전형적인 공용수명과 미육군공병단의 연구에서 사용한 금속용사의 예측공용수명을 나타내었다.

국내에서 수행한 연구 중에서도 금속용사가 일반 도장보다 상대적인 내구성능이 훨씬 우수함을 보고한 연구[9],[10] 사례가 있으며, 실제 교량에 적용해 본 사례[11]도 있다.

3. 도장계별 내후성 시험

3.1 시험대상 도장계 선정

과거에 국외에서 수행했던 금속용사에 대한 연구사례를 보면 일반적인 도장보다 금속용사가 훨씬 성능이 우수한 것으로 나타났다. 따라서 본 연구에서는 시험대상 도장계를 금속용사를 하도로 사용한 도장계 위주로 선정하였다. 실험에 사용된 도장 시편은 Table 2에 나타낸 바와 같이 도로교 표준시방서에 반영되어 있는 일반 도장계, 그리고 그 일반 도장계에서 하도를 무기질 아연말 도장 대신 아연알루미늄용사로 대체한 도장계로 구성하였다.

3.2 시험 방법

도장계 간의 내후성 비교를 위해 촉진내후성시험을 실시하였다. 시험은 UV-응축 방식 및 제논아크 방식의 2가지 시험을 실시하였다.

UV-응축 방식 촉진 열화는 KS M 5982에 따라 60℃에서 8시간 동안 UVB-313 램프를 사용하여 자외선을 조사하고 40℃에서 4시간 동안 응축시키는 과정을 반복하였다.

내후성 평가를 위해 색차, 황변도 및 광택보유율을 측정하였다. 색차 및 황변도의 측정은 HunterLab 사의 MiniScan® EZ Plus 장비를 사용하였다. 색차는 ASTM D 2244에서 규정하는 ‘CIE 1976 L*a*b* Uniform Color Space and Color-Difference Equation’에 따라 계산하였으며, 황변도는 KS M 5000-3211에 따라 계산하였다. 광택도 측정은 Sheen Instrument 사의 Tri-Gloss Master 장비를 사용하였으며, KS L 2405에 따라 60° 거울면 광택도를 측정하고 KS D 8303에 따라 광택보유율을 산정하였다.

제논아크 방식 촉진 열화는 Atlas사의 Ci4000 장비를 사용하여 ASTM G 155-1에 따라 102분간 빛을 조사하고 18분간 빛을 조사하는 동시에 물을 분무하는 과정을 반복하였다. 블랙패널 온도는 63℃, 챔버(chamber)의 온도 및 상대습도는 각각 42℃ 및 50%로 하였으며, 광원의 복사 조도는 340nm의 파장대에서 0.35W/m2로 조절하였다.

내후성 평가를 위한 색차, 황변도 및 광택보유율의 측정은 UV-응축 방식의 촉진내후성시험과 동일하게 실시하였다.

3.3 결과 및 고찰

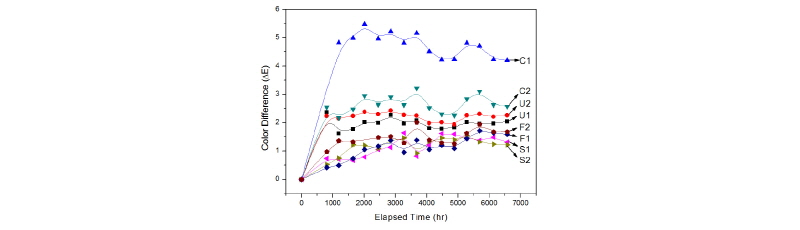

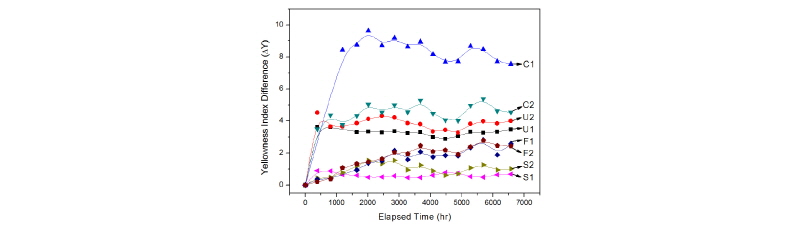

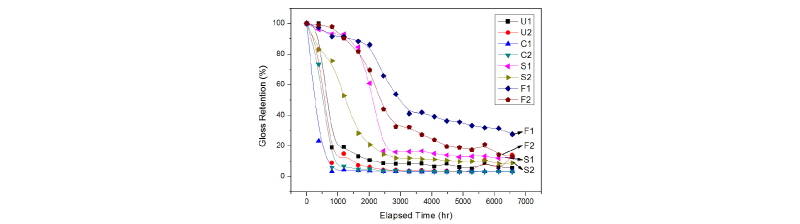

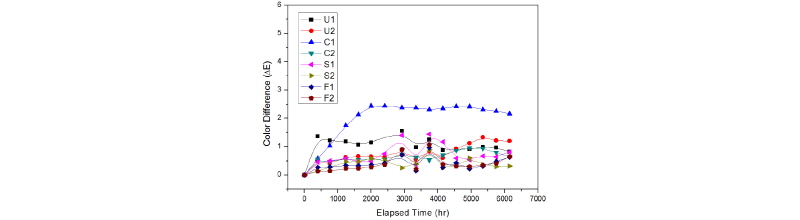

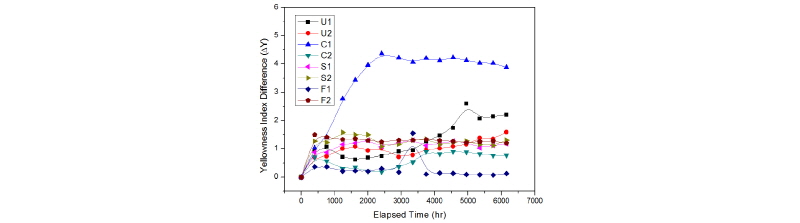

UV-응축 방식 촉진내후성시험을 6,000시간 이상 수행하는 과정에서 색차(ΔE), 황변도차(ΔY), 광택보유율(%)을 측정하여 Fig. 3~Fig. 5에 각각 나타내었다.

색상 변화가 가장 크게 나타난 것은 세라믹 우레탄계였으며, 실록산계와 불소수지계는 6,000시간 이상 경과할 때까지 색차(ΔE) 2.0 이하를 유지하였다. 황변도 측정 결과도 색차와 유사하였으며, 실록산계와 불소수지계는 6,000시간 이상 경과할 때까지 황변도차(ΔY) 3.0 이하를 유지하였다. 광택보유율은 우레탄계 및 세라믹 우레탄계가 1,000시간 이전에 급격히 감소한 것에 반해 불소수지계 및 실록산계는 광택도의 감소 추세가 매우 완만하였다.

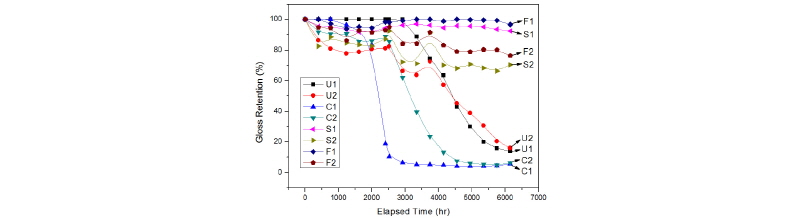

제논아크 방식 촉진내후성시험을 6,000시간 이상 수행하는 과정에서 색차(ΔE), 황변도차(ΔY), 광택보유율(%)을 측정하여 Fig. 6~Fig. 8에 각각 나타내었다.

제논아크 방식 시험에서 색차, 황변도, 광택보유율의 측정 결과는 UV-응축 방식 시험에서의 결과와 매우 유사한 경향을 나타냈으며, 다만 전반적으로 변화 속도가 UV-응축 방식 시험에서 나타난 속도보다는 느리게 나타났다. 이는 두가지 시험에서 사용하는 광원의 특성이 다르기 때문에 나타나는 차이라고 판단된다. UV-응축 방식에서 사용한 광원은 자외선 영역 중에서도 매우 짧은 파장인 313nm의 빛이 발생하고 제논아크 방식에서는 자외선과 가시광선 영역의 넓은 파장 범위에서 빛이 발생하기 때문에 실제 공용환경에서는 제논아크 방식의 시험결과와 유사한 경향이 나타날 것으로 예상할 수 있다.

Table 3에 제논아크 방식 촉진내후성시험 6,462시간 경과 후의 백아화(chalking) 발생 정도에 대한 평가 결과를 나타내었다. 등급의 표기 방법은 KS M ISO 4628-6에 따라 1~5의 5개 등급으로 나타내었다. 백아화(chalking) 정도가 가장 심한 것은 등급 4로 나타난 세라믹 우레탄 마감이었고, 우레탄 마감은 등급 2~3, 실록산계, 불소수지계는 등급 1로서 거의 백아화(chalking) 현상이 없었다.

이상과 같은 실험 결과를 종합적으로 고려했을 때, 불소수지계 및 실록산계가 내후성이 가장 우수한 것으로 판단되며, 이는 불소수지 및 실록산계 수지의 주쇄(main chain)를 이루고 있는 분자간의 결합에너지가 크기 때문이라고 생각된다. 불소수지는 일반적인 유기고분자에서 볼 수 있는 탄소-수소 결합(C-H) 대신 탄소-불소(C-F) 결합을 가지고 있어 주쇄(main chain)의 탄소간 결합 에너지가 커지기 때문에 높은 에너지의 자외선에도 잘 견딜 수 있다. 탄화수소 화합물에서 탄소간(C-C) 결합에너지는 350kJ/mol인데 반해, 불소수지 화합물에서 탄소간(C-C) 결합에너지는 490kJ/mol이다. 실록산계 수지의 주쇄를 이루고 있는 실록산 결합(Si-O-Si)의 경우에도 결합에너지가 450kJ/mol로 상당히 큰 편이다.

4. 현장 열화도 평가 및 도장 수명예측

4.1 현장 조사

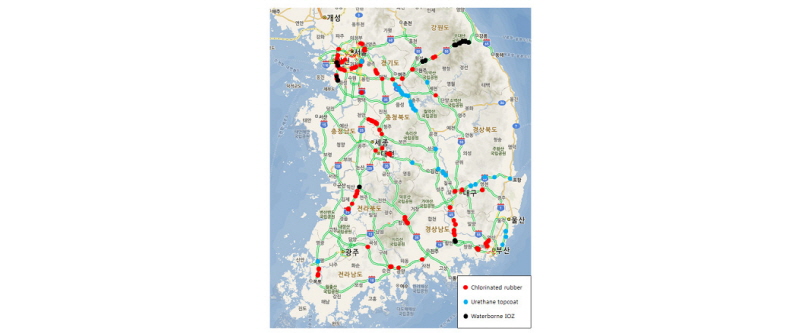

강교 도장의 열화모델 수립을 위해 공용 중인 교량의 도장 상태 및 열화도 평가를 위한 현장 조사를 실시하였다. 조사대상 교량은 총 165개이며, 그중에서 염화고무계 도장 적용 교량은 98개, 우레탄 마감 도장 적용 교량은 41개, 수용성 무기징크 도장 적용 교량은 21개, 기타 도장 적용 교량은 5개였다. Fig. 9에 조사 교량의 위치를 나타내었다.

염화고무계 도장의 경우 일부 교량은 보수도장을 실시한 경우가 있었다. 일반적으로 신규도장은 대부분의 도장 공정이 강교 제작 공장에서 이루어지지만 보수도장은 모두 현장에서 실시하므로 도장의 품질 및 공용수명이 차이가 나게 된다. 따라서 열화모델 도출을 위한 분석에서는 보수도장을 실시한 경우 및 보수도장 실시 여부가 불확실한 교량은 제외하였다.

4.2 열화도 평가 방법

강교 도장의 열화도 평가는 현재 한국도로공사에서 사용 중인 열화도 평가 기준[12](Table 4)을 사용하였다.

녹, 박리, 체킹(checking), 백아화(chalking) 등 4개 평가항목이 있으며, 그 중 녹, 박리는 현장에서 사진 촬영 후 한국도로공사에서 개발한 도막진단시스템을 이용하여 녹, 박리 부위를 화상처리하여 열화면적률을 산출하고 Table 4에 나타낸 식에 따라 녹, 박리의 평점을 산정하였다. 이렇게 산정된 개별 부위에 대한 평점과 부재의 크기 및 열화부의 개수를 시스템에 입력하면 교량 전체에 대한 평점이 산정된다. 체킹(checking) 및 백아화(chalking)는 가장 심하게 발생한 부위의 상태를 평가하여 평점을 부여하였다.

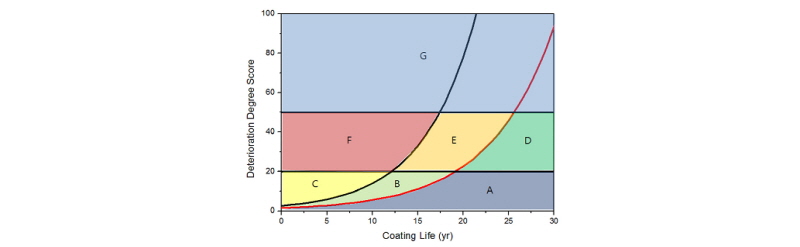

한국도로공사에서는 도장 후 경과년수에 따른 열화도 평점에 따라 Fig. 10 및 Table 5에 나타낸 바와 같이 보수도장 실시 여부를 판단하고 있다. 즉, 열화도 평점이 20~50점일 때가 적정 보수시기이며, 50점 이상이면 시급한 보수가 필요하다고 판정한다. 따라서 본 연구에서는 열화도 평점 50점에 도달했을때를 도장의 수명이 다 된 시기로 간주하였다.

4.3 도장계별 열화모델

본 연구에서 열화모델을 도출하고자 하는 도장계는 총 9종의 도장계로서 무기징크 하도를 사용한 일반 도장계 5종 및 금속용사 하도를 사용한 도장계 4종이다. 일반도장계 중 염화고무계 및 우레탄 마감 도장은 기 적용 실적이 많이 있어 현장 조사 결과로부터 열화모델을 도출할 수 있었으나, 기타 7종의 도장계는 적용실적이 거의 전무하여 기존의 연구결과 및 본 연구에서 수행한 실내실험 결과를 참고하여 가상의 열화모델을 도출하였다.

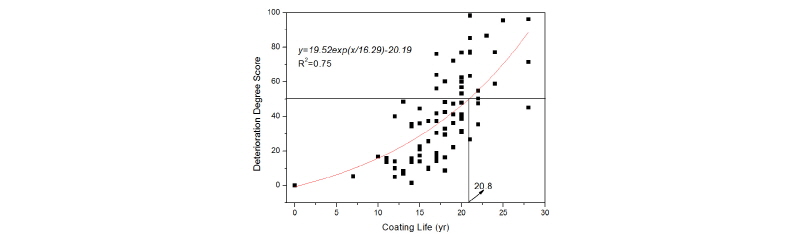

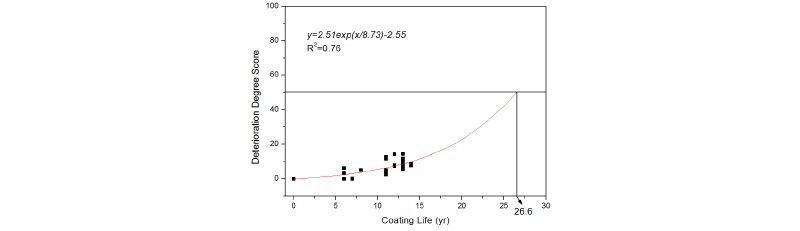

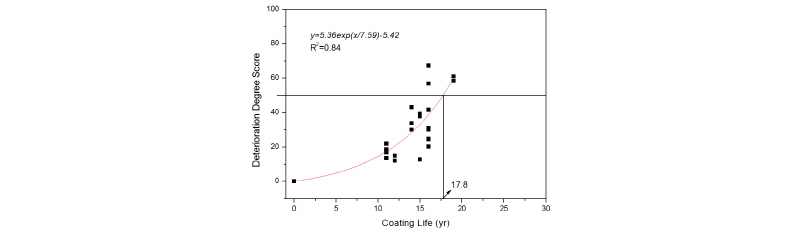

4.3.1 현장 데이터 기반 수명예측

염화고무계 및 우레탄 마감 도장계의 열화모델을 Fig. 11 및 Fig. 12에 각각 나타내었다. 이 열화모델은 4.2절에서 설명한 방법에 따라 현장에서 평가한 도장의 열화도 평점을 도장 후 경과년수의 함수로 나타낸 후 회귀분석을 실시한 결과이다. Okamoto et al.[13]과 Lee et al.[1]의 연구결과와 같이 강교 도장의 도막열화곡선은 지수곡선이 일반적이며, 본 연구에서 적용한 수명예측식은 식 (1)과 같은 형태이다.

(1)

(1)

여기서, x: 도장 후 경과년수 y: 열화도 평점A, B, t : 회귀분석을 통해 도출된 계수

열화도 평점 50점에 도달했을 때를 도장의 수명이 다 된 시기로 간주하면 염화고무계 도장의 수명은 평균 20.8년으로 나타났고, 우레탄 마감 도장은 아직 열화도가 높은 교량이 거의 없으나 회귀분석을 통한 예측 결과는 평균 26.6년으로 나타났다.

비교를 위해 수용성 무기징크 도장의 현장 조사 결과로부터 도출된 열화모델도 Fig. 13에 나타내었다. 다른 도장계가 3층 도장인 것에 반해 수용성 무기징크는 1층만으로 구성되어 있어 가장 수명이 짧게(17.8년) 나타났다.

4.3.2 조정계수를 적용한 수명예측

현장 적용실적이 없는 도장계는 현장에서 열화도를 평가하는 것이 불가능하기 때문에 염화고무계 및 우레탄 마감 도장계의 열화도 평가 결과에 열화도 항목별 조정계수를 적용하여 가상의 평가 결과를 도출한 후에 회귀분석을 실시하였다.

도장계별로 적용된 열화도 조정계수를 Table 6에 나타내었다. 일반적인 무기징크(Inorganic zinc, IOZ) 하도를 사용한 도장계는 우레탄 마감 도장의 현장 열화도 평가 데이터에 조정계수를 취하였고, 금속용사(TSC)를 하도로 사용한 도장계는 염화고무계 도장의 현장 열화도 평가 데이터에 조정계수를 취하였다.

무기징크(IOZ) 하도를 사용한 도장계는 현재 현장에 다수 적용되어 있는 우레탄 마감 도장과 기본적인 방식성능이 유사하다고 판단되어 내후성과 연관된 체킹(checking) 및 백아화(chalking) 항목에만 조정계수를 취하였다. 제3장의 내후성 시험 결과에서 내후성이 우수한 상도 도장을 순서대로 나타내면 ‘불소수지≧실록산>우레탄>세라믹 우레탄’과 같다. 가장 우수한 불소수지 상도의 내후성이 우레탄 상도 대비 약 2배라고 가정하여 조정계수는 불소수지에 대해 0.5, 실록산에 대해 0.7, 세라믹 우레탄에 대해 1.1로 각각 적용하였다.

하도 도장으로 금속용사가 적용된 도장계의 열화모델 도출을 위해 우레탄 마감 도장을 적용한 교량의 평가결과를 사용하지 않고, 염화고무계 도장의 평가결과를 사용한 이유는 우레탄 마감 도장의 실제 공용기간이 모두 14년 이내로 짧아서 대부분 녹의 평점이 낮은 반면, 염화고무계 도장은 20년 이상 지난 교량이 많아서 녹의 평점이 높은 교량 수가 충분하여 금속용사와 방식 성능이 확연히 비교되어 분석이 용이하였기 때문이다.

평가항목 중 녹 및 박리에 대한 조정계수는 상도 도장의 종류에 관계없이 각각 0.2 및 0.5를 적용하였다. 녹 평점에 대한 조정계수로 0.2를 적용한 것은 미육군공병단(USACE)에서 수행한 연구 결과[8]에서 금속용사의 수명이 일반도장(알키드/페놀계)보다 약 5배 길다고 예측한 것(Table 1)에 근거하였다. 박리 평점에 대한 조정계수로 0.5를 적용한 것은 염화고무계 및 우레탄 마감 도장계에 대한 현장평가 결과 중 박리의 평점만을 비교 분석한 결과에 근거하였다. 염화고무계 및 우레탄 마감 도장계에 대한 현장평가 결과 중 박리의 평점만을 선형 회귀분석했을 때의 기울기 값은 염화고무계 0.15, 우레탄 마감 0.08로 나타나 염화고무계가 약 2배 빠르게 발생하는 것으로 분석되었다. 우레탄, 세라믹 우레탄, 실록산, 불소수지 마감 도장의 박리 진행 속도는 모두 같다고 가정하였다.

염화고무계와 우레탄 마감 도장의 현장 열화도 평점 중 체킹(checking) 및 백아화(chalking)만을 도시하여 선형 회귀분석해 본 결과, 염화고무계에 대한 기울기가 0.42로 나타난 반면 우레탄 마감은 0.38로 나타나 약 10%의 차이가 남을 알 수 있었다. 금속용사를 하도로 사용한 도장계에 대한 열화모델은 모두 염화고무계에 대한 현장조사 결과를 기반으로 하였으므로, 체킹(checking) 및 백아화(chalking)에 대한 조정계수는 우레탄 마감 도장의 현장조사 결과를 기반으로 할 때보다 약 10%씩 하향 조정하여 우레탄, 세라믹 우레탄, 실록산, 불소수지 마감에 대해 각각 0.9, 1.0, 0.63, 0.45를 적용하였다. Table 7에 조정계수 적용의 예를 나타내었다. 여기서 교량 A는 염화고무계가 적용된 실제 교량이고, A1~A4는 금속용사(TSC)를 하도로 사용한 가상의 교량이다.

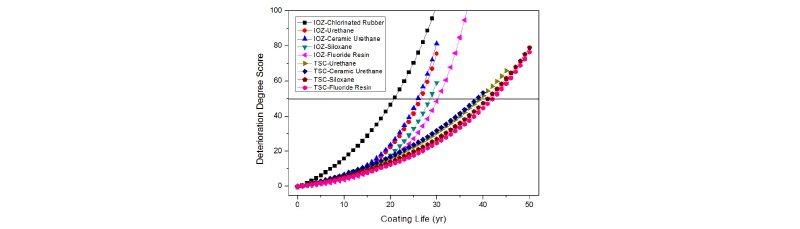

이와 같이 조정계수가 적용된 새로운 데이터를 4.3.1절에서 수행한 방법과 동일한 방법으로 회귀분석하여 얻은 도장계별 열화곡선 식과 열화모델 그래프를 Table 8 및 Fig. 14에 나타내었다. 무기징크(IOZ)를 하도로 사용한 일반적인 도장계의 수명은 20~30년으로 나타났으며, 금속용사(TSC)를 하도로 사용한 도장계의 수명은 39~42년으로 나타나 금속용사를 하도로 사용할 경우 도장계의 수명은 최대 2배 이상 연장될 수 있음을 예측할 수 있었다. 상도 도장의 종류에 따라 비교하면 불소수지 도장을 사용할 경우 염화고무계 대비 약 10년, 우레탄 마감 대비 3~4년 정도의 도장 수명 연장이 가능할 것으로 예측되었다.

5. 경제성 분석

도장계별 수명예측 결과를 반영하여 생애주기비용(LCC) 분석을 실시한 결과를 Table 9에 나타내었다. 이 결과는 일반적인 부식환경 하의 교량을 가정한 경우이며, 유지보수 시 금속용사 하도는 제거하지 않고 중도, 상도만을 재도장하는 것으로 가정한 결과이다.

분석 결과 금속용사(TSC) 하도를 전체 거더에 적용하는 것은 무기징크(IOZ) 하도를 적용하는 것보다 대체로 유리하지 않은 것으로 나타났고, Table 9의 10, 11번 도장계와 같이 부분적으로만 금속용사(TSC)를 적용하는 것이 가장 유리한 것으로 나타났다. 여기서 10번 도장계는 부식 취약부(전체 면적의 10% 가정)에만 금속용사 하도를 적용하고, 자외선 취약부(전체 면적의 10% 가정)에만 불소수지 상도를 적용한 경우이며, 11번 도장계는 부식 취약부(전체 면적의 10% 가정)에만 금속용사 하도를 적용하고, 자외선 취약부(전체 면적의 10% 가정)에만 실록산 상도를 적용한 경우이다. 초기비용이 가장 저렴한 염화고무계는 LCC 측면에서는 가장 불리한 것으로 나타났다.

6. 결 론

본 연구에서는 ‘도로교 표준시방서’, ‘고속도로공사 전문시방서’ 등에서 제시하고 있는 강교 도장계의 열화 모델을 도출하여 도장계별 수명을 예측하였다.

현재까지 국내에서 주로 사용되어온 강교 도장계는 5종류 정도로 한정적이며, 현재는 가격이 가장 저렴한 우레탄 마감 일반도장계(무기징크 하도, 에폭시 중도, 우레탄 상도)만이 거의 일률적으로 사용되고 있다. 우레탄 마감 도장 이외의 도장계가 거의 사용되지 않고 있는 이유는 재료의 단가가 비싸며, 내구성이 검증되지 않았기 때문이다.

본 연구에서는 현장에서 조사된 열화도 평가 결과를 기반으로 하여 촉진내후성시험 결과 및 국외 연구결과를 반영한 열화도 항목별 조정계수를 적용하는 방식으로 도장계별 수명예측을 실시하였다. 도장 수명 예측 결과 기존에 일반적으로 사용하던 무기징크(IOZ) 하도를 금속용사(TSC)로 대체할 경우 도장계의 수명이 최대 2배 이상 증가하며, 상도를 불소수지와 같은 고내후성 재료로 대체할 경우 도장 수명이 염화고무계 대비 10년, 우레탄계 대비 3~4년 증가할 것으로 예측되었다. 이 결과는 일반적인 부식환경을 가정한 결과이며, 주변 대기의 부식도에 따라 내구수명은 달라질 수 있음을 감안해야 한다. 이와 같은 연구결과를 근거로 향후 고내구성 도장계가 보다 널리 사용될 것이 기대되며, 전반적인 강교 도장의 수명이 연장될 것을 기대해 본다.

기 호(Notation)

TSC : 금속용사(Thermal sprayed coating)

IOZ : 무기질 아연말 도장(Inorganic zinc coating)

References

-

이찬영, 정해문, 박진환(2008) 고속도로 강구조물의 효율적 유지관리를 위한 도막수명예측, 대한토목학회논문집 A, 대한토목학회, 제28권, 제3A호, pp.341-347.

Lee, C.-Y., Cheong, H., and Park, J.-H. (2008) Prediction of Lifetime of Steel Bridge Coating on Highway for Effective Maintenance, Journal of Korean Society of Civil Engineers A, KSCE, Vol.28, No.3A, pp.341-347 (in Korean). -

정해문, 이찬영, 김옥선, 이창근(2002) 환경친화적인 강교용 보수도장에 관한 연구, 최종보고서, 연구보고서 ME-02-15, 한국도로공사 도로교통연구원.

Cheong, H., Lee, C.-Y., Kim, O.S., and Lee, C.G. (2002) Environmentally Friendly Maintenance Coating of Steel Bridges, The Final Report, Research Report No. ME-02-15, Korea Expressway Corporation Research Institute, Korea (in Korean). -

정해문, 이찬영, 장인철(2006) 강교 도막진단시스템의 현장적용을 위한 성능 최적화, 최종보고서, 연구보고서 ME-06-16, 한국도로공사 도로교통연구원.

Cheong, H., Lee, C.-Y., and Jang, I.C. (2006) Performance Optimization of Steel Bridge Coating Diagnosing System for Field Application, The Final Report, Research Report No. ME-06-16, Korea Expressway Corporation Research Institute, Korea (in Korean). - Kain, R.M., and Baker, E.A. (1987) Marine Atmospheric Corrosion Museum Report on the Performance of Thermal Spray Coatings on Steel, ASTM STP947, American Society for Testing and Materials, USA.

- Pikul, S.J. (1996) Appearance of Thermal Sprayed Coatings After 44 Years Marine Atmospheric Exposure at Kure Beach, North Carolina, LaQue Center for Corrosion Technology, Inc., USA.

- British Standards Institution (1977) Code of Practice for Protective Coatings of Iron and Steel Structures Against Corrosion (BS 5493: 1977), UK.

- Kogler, R.A., Ault, J.P., and Farachon, C.L. (1997) Environmentally Acceptable Materials for the Corrosion Protection of Steel Bridges, FHWA-RD-96-058, Federal Highway Administration, USA.

- U.S. Army Corps of Engineers (1999) Thermal Spraying: New Construction and Maintenance, Engineering Manual No. EM 1110-2-3401, U.S. Army Corps of Engineers, USA.

-

김인태, 김호섭, 킨쟈오두이, 전제형, 안진희(2016) 부식실험에 의한 금속용사와 도장의 복합피복방식법의 내후성능평가, 한국강구조학회논문집, 한국강구조학회, 제28권, 제2호, pp.97-108.

Kim, I.T., Kim, H.S., Kien, D.D., Jun, J.H., and Ahn, J.H. (2016) Weathering Performance Evaluation of Duplex Coating Systems of Thermal Spraying and Painting Using Corrosion Test, Journal of Korean Society of Steel Construction, KSSC, Vol.28, No.2, pp.97-108 (in Korean). [https://doi.org/10.7781/kjoss.2016.28.2.097]

-

김인태, 이명진(2013) 금속용사와 도장의 복합 방식법의 부식촉진실험, 한국강구조학회 2013년 학술발표대회 논문집, 한국강구조학회, pp.211-212.

Kim, I.T., and Lee, M.J. (2013) Accelerated Weathering Test of Duplex Coating Systems of Thermal Spraying and Painting, Proceedings of Annual Conference of Korean Society of Steel Construction, KSSC, pp.211-212 (in Korean). -

이찬영, 정민, 박진원, 이일용, 장수동(2015) 부식환경을 고려한 강아치교 부재별 보수도장 사례, 한국강구조학회지, 한국강구조학회, 제27권, 제2호, pp.29-33.

Lee, C.-Y., Jung, M., Park, J.-W., Lee, I.-Y., and Jang, S.-D. (2015) Case Study on Maintenance Coatings for Steel Arch Bridge Considering Corrosion Environment of Bridge Members, Magazine of the Korean Society of Steel Construction, KSSC, Vol.27, No.2, pp.29-33 (in Korean). -

이찬영, 정해문, 장태순(2015) 강교 도장 수명연장을 위한 고성능 도장 적용방안 연구, 최종보고서, 연구보고서 2015-46-534.9607, 한국도로공사 도로교통연구원.

Lee, C.-Y., Cheong, H., and Chang, T. (2015) A Study on Application of High Performance Coatings for Service Life Extension of Steel Bridge Coatings, The Final Report, Research Report No. 2015-46-534.9607, Korea Expressway Corporation Research Institute, Korea (in Korean). -

岡本拓, 羽田野和久, 本村均(2002) Paint Viewシステムを用いた鋼橋塗膜の余寿命予測に関する研究, 日本道路公団試験研究所報告, 日本道路公団試験研究所, 第39巻, pp.40-45.

Okamoto, T., Hatano, K., and Motomura, H. (2002) A Study on Remaining Lifetime Prediction of Steel Bridge Coating Using Paint View System, Nihon Doro Kodan Research Institute Report, Japan Highway Public Corporation Research Institute, Vol.39, pp.40-45 (in Japanese).