금속용사와 도장의 복합피복방식법에 대한 실험적 내후성능평가

Copyright ⓒ 2016 by Korean Society of Steel Construction

초록

도장 또는 금속용사는 강구조물의 방식에 널리 사용되고 있으며, 금속용사와 도장의 복합방식법은 혹독한 부식환경하에 놓인 강구조물에 고내후성 피복방식법으로 적용되고 있다. 본 연구에서는 아연(Zn), 아연-알루미늄(ZnAl)합금, 알루미늄(Al), 알루미늄-마그네슘(AlMg)합금의 4종류 금속용사 후 실링 처리한 시편, 4종류 금속용사 후 중방식 도장한 시편과 도장만 실시한 시편을 대상으로 175일간의 ISO 20340 부식촉진실험을 실시하여, 각 방식법의 상대적인 내후성능을 비교, 검토하였다. 강재표면까지 도달하는 원형 및 선형 초기결함으로부터의 표면상태 변화 및 도막의 노화면적에 근거한 내후성능의 평가 결과, 금속용사 후 실링 처리한 시편의 경우에는 알루미늄(Al) 및 알루미늄-마그네슘(AlMg)금속용사 후 실링 처리한 시편이 가장 우수한 내후성능을 보였으며, 금속용사 후 도장을 실시한 금속용사와 도장의 복합방식법의 경우에는 아연(Zn)용사에 도장을 실시한 복합방식 시편이 가장 우수한 내후성능을 나타내었다.

Abstract

Painting or thermally sprayed metal coating is often used in corrosion protection of steel structures. In recently, duplex coating system which combines thermally sprayed metals with paint is selected as a new generic type of coatings on steel structures under the highly corrosive environments. In this study, the structural steel specimens were surface treated, thermally sprayed with zinc, zinc-15%aluminum alloy, aluminum and aluminum-5%magnesium alloy, and finally sealing or painted with acrylic urethane. And as a reference specimens, steel specimens were painted with acrylic urethane after surface treatment. Circular defects with 1.0, 3.0 and 5.0 mm in diameters and line defect with 2.0 mm width, which reach the steel substrate were created on all specimens. The specimens were exposed into an environmental testing chamber controlled by the ISO 20340, which is a laboratory cyclic accelerated exposure test condition of spraying/UV/low temperature, for up to 175 days. Based on the corrosion tests, corrosion deterioration from the initial defects were evaluated and weathering performance of the specimens are compared.

키워드:

부식, 강구조물, 복합피복방식, 금속용사, 도장, 내후성능Keywords:

Corrosion, Steel structure, Duplex coating, Thermal spraying, Painting, Weathering performance1. 서 론

강구조물의 방식법에는 도장, 용사 및 도금 등이 있으며, 대기환경하에서는 시공성 및 경제성을 고려하여 도장에 의한 방식법이 널리 사용되고 있으나, 공용기간의 증가와 도막의 노화에 따라 주기적인 재도장을 필요로 한다. 예를 들어, 우리나라 강교량의 경우에는 약 10년을 주기로 재도장을 실시하고 있다[1]. 이에 강교량 및 강재수문 등의 강구조물은 재도장 주기를 연장하기 위하여 2000년대부터 고내후성의 중방식 도장계를 적용하고 있으며[1], 최근에는 금속용사를 하도로 사용하는 중방식 도장계의 복합피복 방식법이 도입되고 있다. 그리고 혹독한 부식 환경하에 놓여 있을 뿐만 아니라, 접근이 용이하지 않아 주기적인 재도장 또는 재방식 처리가 곤란한 해상 강구조물의 경우에는 고내후성 방식법으로 강재표면에 금속용사 처리 후 중방식 도장계를 적용한 복합피복 방식법이 적용되고 있다.

금속용사는 아연, 알루미늄, 마그네슘 등의 금속을 용융시켜 고압공기로 분사하여 강재표면을 코팅시키는 피복 방식법으로, 금속용사 후 도장을 실시하는 금속용사와 도장의 복합피복 방식법은 유럽, 미국, 일본을 중심으로 실용화 되고 있다. 우리나라의 경우에는, 한국도로공사의 ‘고속도로공사 전문시방서’의 2009년 개정판에는 10가지 강교 도장계 중의 하나로 금속용사가 채택되었고, 2012년 개정판에는 모든 도장계에 대해 무기질 아연말 하도 도장 대신 아연-알루미늄 합금용사를 사용할 수 있도록 하고 있다[2],[3]. 그리고 최근 강교량의 부분 보수도장법으로 아연-알루미늄 합금용사 후 도장 처리한 복합피복 방식법이 적용된 사례가 있다[4]. 국외의 경우에는 아연, 아연-알루미늄 합금, 알루미늄, 알루미늄-마그네슘 합금의 금속용사와 도장의 복합피복방식에 대한 다양한 부식환경하에서의 실내 및 실외 부식실험이 진행되어, 그 결과가 방식설계지침 또는 기준 등의 개정에 반영되고 있다[5]. 그러나 우리나라의 경우에는 아연-알루미늄 합금에 중방식 도장계를 적용한 복합피복방식법의 자외선(UV)에 대한 내후성 검토가 실험적으로 진행되었을 뿐, 금속용사와 도장의 복합피복방식법에 대한 연구는 그 사례를 찾아볼 수 없고 해외의 기준을 선택적으로 반영하고 있는 실정이다.

이에 저자 등[6]은 아연, 아연-알루미늄합금, 알루미늄, 알루미늄-마그네슘합금의 4종류의 금속용사 시편, 이들 4종류의 금속용사에 에폭시 실링 처리한 시편과 4종류의 금속용사에 중방식 도장을 실시한 복합방식 시편을 대상으로 대기부, 간만대 및 해수중부을 모사한 실내부식실험과 실외노출실험을 실시하였다. 그 결과 초기 X-cut 결함으로부터의 금속용사 및 도막 노화에 대한 외관관찰을 통하여 대기부, 간만대 및 해수중부에서의 각 방식법의 상대적인 내후성능을 비교 평가하였다. 이와 연관된 일련의 연구로서 본 연구에서는 외관관찰에 추가하여 노화면적을 고려하여 복합방식법의 상대적인 내후성능을 정량적으로 비교 평가하였다. 방식법은 종래의 아연 및 알루미늄 금속용사와 도장의 복합피복방식법과 최근 적용되고 있는 아연-알루미늄 합금 및 알루미늄-마그네슘 합금의 금속용사에 실링 처리한 경우의 4종류와 금속용사와 도장과의 복합피복방식법의 4종류 및 도장만 실시한 경우를 포함하여 총 9종류의 시편을 대상으로 하였으며, 초기 결함에서의 도막 노화도를 평가하기 위하여 직경 1, 3, 5mm의 원형 초기결함과 폭 2mm의 선형 초기결함을 도입하여 175일간 ISO 20340[7](NORSOK M-501[8])의 실내 부식촉진실험을 실시하였다. 그 결과, 원형 및 선형 초기결함으로부터의 표면노화 및 도막 노화면적에 근거하여 복합피복방식법의 종류에 따른 상대적 내후성능을 비교, 검토하였다.

2. 실내 및 실외 부식실험

2.1 시편 제작

한국도로공사의 ‘고속도로공사 전문시방서’의 2012년 개정판[3]에는 모든 도장계에 대해 무기질 아연말 하도 도장 대신 아연-알루미늄 합금용사를 사용할 수 있도록 하고 있다. 본 연구에서는 아연-알루미늄 합금용사뿐만 아니라, 현재 일반적인 금속용사로 사용되고 있는 아연, 알루미늄, 알루미늄-마그네슘합금을 추가하여 이들 4종류의 금속용사 처리 후 실링 처리 한 금속용사 방식법과 중방식 도장시스템을 적용한 복합피복방식법을 대상으로 하였으며, 이와 비교하기 위하여 현재 강구조물의 방식법으로 널리 사용되고 있는 중방식 도장시스템으로 도장만 실시한 경우의 합계 9가지 피복방식법을 대상으로 하였다.

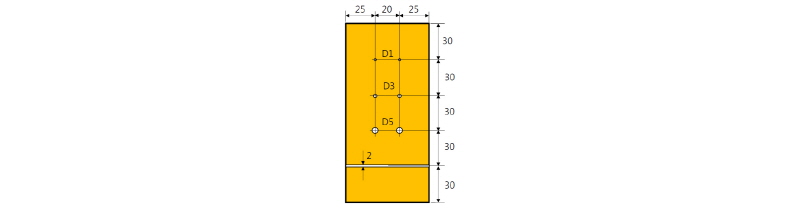

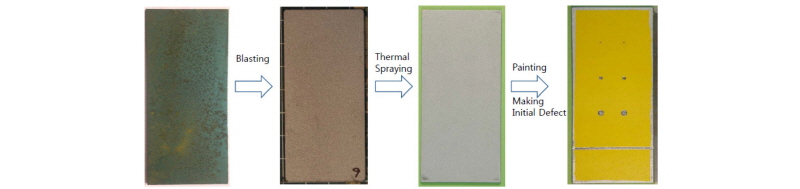

본 실험에 사용된 시편의 형상 및 제작과정은 각각 Fig. 1과 Fig. 2에 나타내었다. 먼저 시편제작에 있어서는 ISO 20340를 참조하여 두께 3.2 mm 구조용 강재 SS400을 70 × 150mm2으로 절단하고, Table 1의 블라스트처리 조건으로 ISO Sa 2¹/₂등급[7]의 표면처리를 하였다. 그리고 Table 2에 나타낸 것과 같이 블라스트 표면처리된 강판에 4종류의 금속용사를 실시한 후 실링 처리 한 시편(TSS시편), 도장 처리한 시편(TSP시편)과 블라스트 표면처리된 강판에 도장 처리만 한 시편(P시편)으로 크게 3종류의 시편을 제작하였다.

TSS시편은 블라스트 표면처리 후 아연(Zn), 아연-알루미늄 합금(ZnAl), 알루미늄(Al), 알루미늄-마그네슘 합금(AlMg)의 4종류 금속용사 처리를 하고, 에폭시 프라이머(목표 건도막 두께 50μm)로 실링 처리하였다. 이하 이를 각각 Zn-S, ZnAl-S, Al-S, AlMg-S 시편이라 칭한다. TSP시편은 블라스트 표면처리 후 아연(Zn), 아연-알루미늄합금(ZnAl), 알루미늄(Al), 알루미늄-마그네슘합금(AlMg)의 4종류 금속용사 처리를 하고, 에폭시 수지(목표 건도막 두께 50μm)와 우레탄수지(목표 건도막 두께 50μm)의 2코팅 도장 시스템으로 도포하였다. 이하 이를 각각 Zn-P, ZnAl-P, Al-P, AlMg-P 시편이라 칭한다. P시편은 블라스트 표면처리 후 금속용사를 실시하지 않고, 에폭시 수지(목표 건도막 두께 50μm)와 우레탄수지 (목표 건도막 두께 50μm)의 2코팅 도장 시스템으로 도포하였다. 이하 이를 P시편이라 칭한다.

금속용사는 아크 금속용사법(Arc thermal spraying)으로 용사각도 90°와 용사거리 250mm로 고정하였고, 아연(Zn)용사에는 순도 99.7%의 아연 금속 와이어를, 알루미늄(Al)용사에는 순도 99.8%의 알루미늄 용사 금속 와이어를 사용하였다. 그리고 아연-알루미늄(ZnAl)합금 용사에는 순도 99.7% 이상의 아연 대 알루미늄의 중량비율이 85:15의 합금(85%Zn-15%Al) 와이어를 사용하였으며, 알루미늄-마그네슘(AlMg)합금 용사는 순도 99.7% 이상의 알루미늄 대 마그네슘의 중량비율이 95:5의 합금(95%Al-5%Mg)와이어를 사용하였다.

방식재의 부식실험에는 조기에 노화현상을 유도하기 위하여 코팅에 초기 흠 또는 결함을 도입한 시편이 널리 사용되고 있다. 본 실험에서도 도막의 초기결함으로부터의 부식진전 및 노화도를 검토하기 위하여 Fig. 1에 나타낸 것과 같이 피복표면에서 강재 표면까지 도달하는 직경 1.0, 3.0 및 5.0mm의 원형 결함을 기계 가공하였다. 그리고 ISO 20340에 준하여 시편 하부에는 폭 2mm의 선형 결함도 인위적으로 가공하였다.

본 실험에 사용된 시편의 코팅방법, 기호, 방식 피막 등을 Table 3에 정리하였다.

2.2 부식실험조건

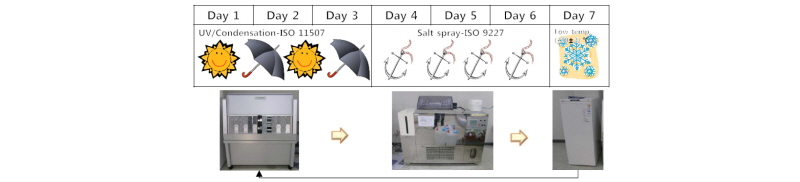

해양 강구조물은 해수와의 접수빈도 등의 해양부식환경에 따라, 크게 대기부(Atmospheric zone), 간만대(Tidal zone), 해수중부(Immersion zone, Sea water)로 나눌 수 있다. 본 연구에서 대기부를 대상으로 ISO 20340(NORSOK M-501)의 복합사이클 부식촉진실험을 실시하였다. ISO 20340 복합사이클시험[8]은 혹독한 대기부식환경을 모사한 부식촉진실험법으로 Fig. 3에 나타낸 것과 같이 3일간의 자외선노출/결로, 3일간의 염수분무, 1일간의 영하 20°C의 7일간이 1사이클로 구성되어 있다.

부식촉진실험은 Table 3의 9종류의 방식법을 적용한 시편을 175일(25사이클)간 Fig. 3의 부식촉진환경에 노출시켰으며, 실험 개시 후 0(초기), 5, 10, 15, 20, 25 사이클 후의 시편 표면변화를 관찰 및 노화면적을 산출하고 실험 종료 후에는 방식피복을 샌드페이퍼 디스크 그라인더로 제거하여 강재의 부식상태를 평가하였다.

3. 실험 결과

3.1 실험결과 정리 개요

방식법의 노화도는 외관관찰(변색, 탈색), 노화면적, 부착력, 방식도막의 잔존두께 등으로 평가할 수 있다. 본 연구에서는 시편 2개씩의 노화도를 부식실험기간 동안 지속적으로 평가하기 위하여, 녹층의 제거 등 시편 표면에 손상을 가하는 부착력 테스트 또는 금속용사 피막두께 등의 측정하지 않고, 외관관찰 및 도막의 노화면적을 이용하여 각 시편의 내하성능 및 노화도를 평가하였다.

3.2 외관관찰에 의한 내후성능 비교

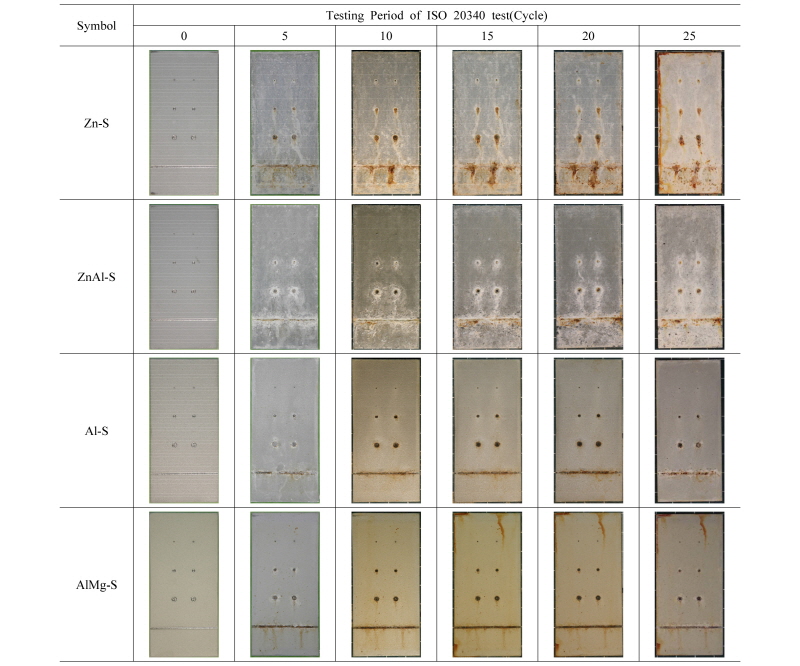

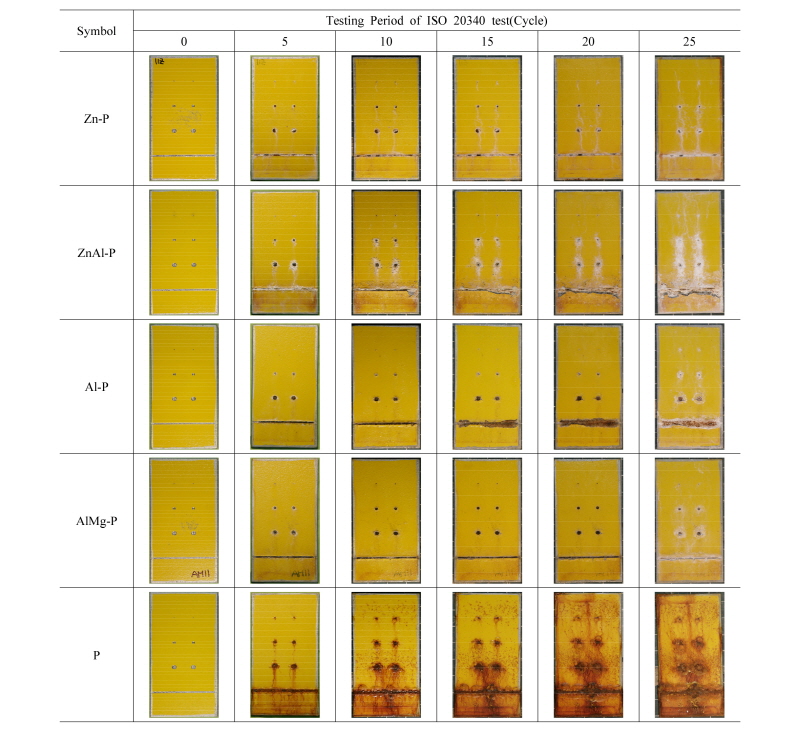

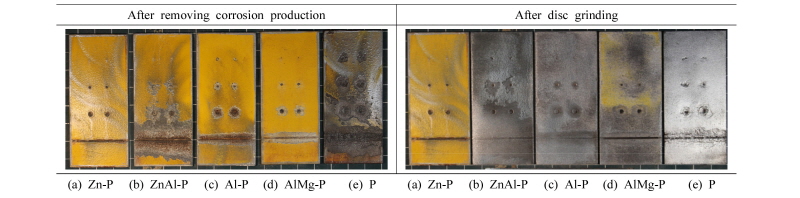

금속용사 표면에 실링 처리한 방식시편(TSS시편), 금속용사 표면에 도장을 실시한 금속용사와 도장의 복합방식 시편(TSP시편)과 강재표면에 도장만 실시한 도장시편(P시편)의 ISO 20340 부식시험 사이클에 따른 시편의 표면상태를 Fig. 4~7에 나타내었다. ISO 20340 실험은 25사이클 종료 후의 노화도를 평가하는 방법으로 본 실험에서는 0(초기), 5, 10, 15, 20, 25사이클(종료)의 5사이클 간격으로 외관을 평가한다. 그리고 Fig. 5에 나타낸 것과 같이 TSP경우에는 실험 종료 후 열화도막 및 도막하의 부식생성물을 샌드페이퍼 디스크 그라인더로 제거하고, P시편은 도막을 제거할 수 있을 정도로 그라인딩을 실시한 후의 표면상태도 평가한다.

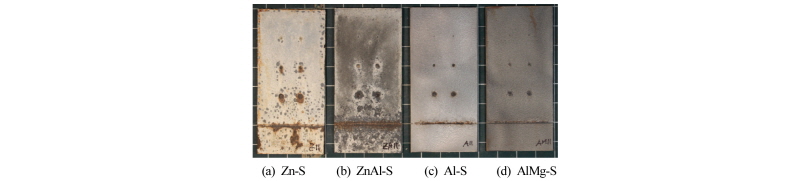

먼저, Fig. 4에 나타낸 것과 같이, 금속용사 표면에 실링 처리한 TSS시편의 경우, 아연용사 후 실링한(Zn-S)시편에서는 아연의 부식에 의한 백색 녹층이 형성되었고, 강재의 초기결함부에서는 적색 녹이 발생함을 알 수 있다. 그리고 아연-알루미늄용사 후 실링한(ZnAl-S)시편에서는 초기 결함 주변에서 아연과 알루미늄 합금의 부식에 의한 부식생성물이 분말형태로 형성되었으며, 강재의 선형 결함부에는 적색 녹이 형성되어 강재의 부식이 발생함을 알 수 있다. 이와 비교하여 알루미늄용사 후 실링한(Al-S)시편과 알루미늄-마그네슘합금 용사 후 실링한(AlMg-S)시편의 경우에는 초기결함부에서 옅은 적색 녹이 발생하지만, 그 이외의 부분은 초기 표면상태와 거의 동일하게 양호한 표면상태를 유지하고 있음을 알 수 있다. Fig. 5에 나타낸 것과 같이 TSS시편의 부식생성물을 그라인더로 제거한 후의 표면상태로부터 Zn-S시편과 ZnAl-S 시편의 경우, 원형 및 선형 초기결함부 주변에서 금속용사 피막의 소모는 확인되었지만, 노출 강재의 녹 발생으로 인한 강재의 두께 감소는 확인되지 않았다.

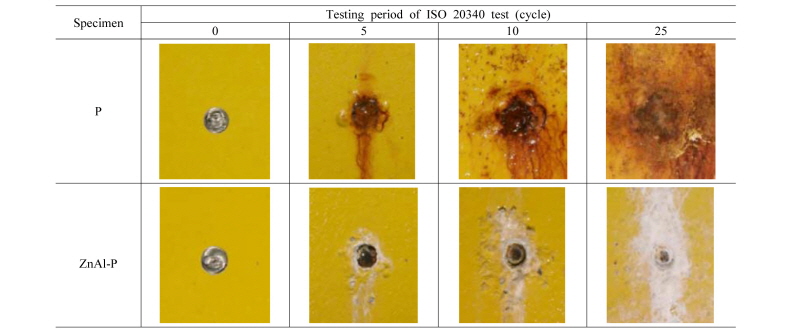

금속용사 표면에 중방식 도장을 실시한 TSP시편의 경우에는, Fig. 6에 나타낸 것과 같이 아연(Zn-P)시편에서 초기 원형 및 선형 결함부에 강재의 부식에 의한 적색 녹과 금속용사 피막의 희생양극작용에 의해 백색 녹이 발생하였지만, 초기 결함부 주변에는 녹의 진전 및 도막의 부풀음은 확인되지 않는 건전한 상태를 유지하고 있었다. 이에 비하여 알루미늄-마그네슘(AlMg-P), 알루미늄(Al-P), 아연-알루미늄(ZnAl-P)의 복합피복방식시편과 도장시편(P)의 경우에는 초기원형 및 선형결함으로부터 도막의 부풀음 및 균열이 발생하며 녹이 진전하였다. 특히, 아연-알루미늄(ZnAl-P)시편의 경우에는 Fig. 7에 나타낸 것과 같이 초기결함 주변에 모래알 크기의 도막 부풀음이 발생하여 확대되었으며, 도장시편(P)의 경우에도 초기결함으로부터 도막의 열화가 발생하여 실험시간의 증가에 따라 현저하게 확대되어 감을 알 수 있다. Fig. 8에 나타낸 것과 같이 디스크그라인딩 후의 시편 표면형상으로부터 도장(P)시편에서는 초기 결함부 주변에서 부식에 의한 강재 두께 감소가 발생하였다. 그리고 TSP시편의 경우, 아연-알루미늄(ZnAl-P)시편은 초기 결함부 주변에서 가장 넓은 영역에서의 금속용사피막의 소모가 확인되었으며, 그 다음으로 알루미늄(Al-P), 알루미늄-마그네슘(AlMg-P)순으로 금속용사피막이 소모 되었지만, 강재의 부식은 확인되지 않았다. 한편, 아연(Zn-P)시편의 경우에는 디스크그라인딩에 의해 도막이 제거되지 않았으며, 원형 및 선형 초기결함부로부터의 도막 노화도 확인되지 않을 정도로 가장 우수한 내후성능을 나타내었다.

3.3 녹 면적에 근거한 내후성능의 비교

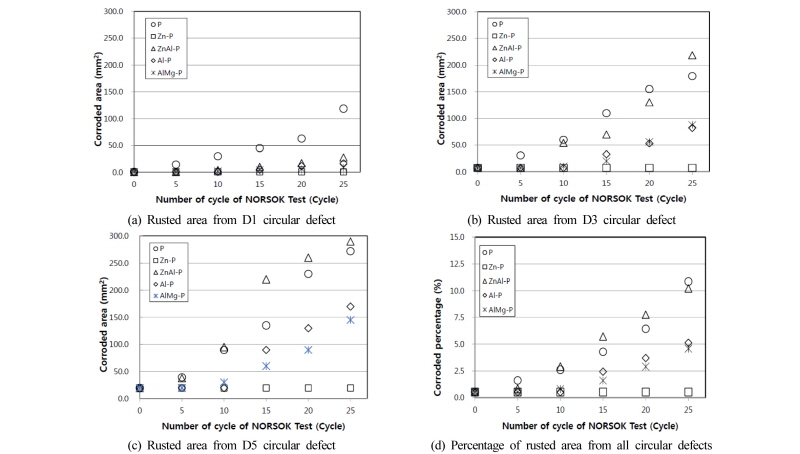

부식촉진실험 중, TSP시편과 P시편의 표면을 직각 자(ruler)와 함께 사진 촬영하고, AutoCAD를 이용하여 사진에 도막의 부풀음이 발생된 부위에 외곽선을 긋고 직각 자의 스케일을 이용하여 그 면적을 산출하는 방법으로 각 시편 표면에서 발생한 도막 부풀음 면적을 산출하여 Fig. 9에 나타내었다. 단, 아연(Zn-P)시편의 경우에는 도막 부풀음의 발생 면적이 너무 작아 이를 정량적으로 산출할 수 없어 부풀음 및 노화는 발생하지 않은 것으로 하였다.

먼저 Fig. 9(a)에 나타낸 것과 같이 직경 1mm의 원형결함으로부터의 녹 면적은 실험시간의 증가에 따라 거의 선형적으로 증가하며, 도장(P)시편의 노화면적이 가장 크고, 아연-알루미늄(ZnAl-P), 알루미늄(Al-P), 알루미늄-마그네슘(AlMg-P), 아연(Zn-P)시편의 순으로 노화면적이 작아짐을 알 수 있다. 그리고 Fig. 9(b)에 나타낸 것과 같이 직경 3mm의 원형결함으로부터의 노화면적은 도장(P)과 아연-알루미늄(ZnAl-P)시편이 가장 크고, 그 다음으로 알루미늄-마그네슘(AlMg-P)과 알루미늄(Al-P)시편이 거의 유사하며, 마지막으로 아연(Zn-P)시편의 순으로 작아짐을 알 수 있다. 직경 5mm의 원형결함으로부터의 노화면적은 Fig. 9(c)에 나타낸 것과 같이 아연-알루미늄(ZnAl-P)과 도장(P)시편, 다음으로 알루미늄(Al-P)시편, 알루미늄-마그네슘(AlMg-P)시편, 아연(Zn-P)시편의 순으로 작아짐을 알 수 있다.

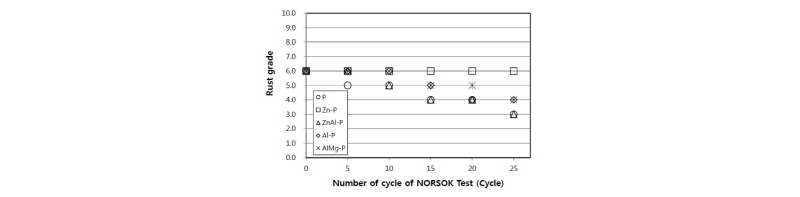

시편 표면적(70 × 150mm)에 대한 각 시편의 직경 1, 3, 5mm로부터의 노화발생 면적율은 Fig. 9(d)에 나타낸 것과 같이, 아연-알루미늄(ZnAl-P)시편과 도장(P)시편이 거의 동일하게 가장 크고, 그 다음으로 알루미늄(Al-P)시편과 알루미늄-마그네슘(AlMg-P)시편의 순으로 작아지며, 아연(Zn-P)시편에서는 노화면적이 거의 발생하지 않았다. 이들 노화(녹) 면적율을 ASTM D-610의 녹 등급(10등급에서 0등급)으로 평가하면 Table 4 및 Fig. 10과 같다.

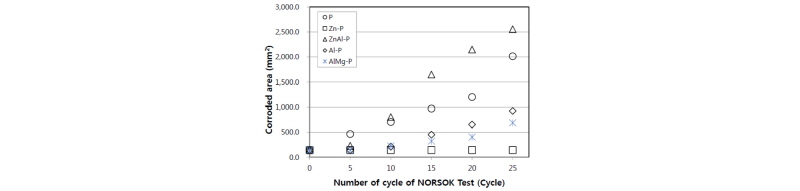

폭 2mm의 선형 결함으로부터의 녹 발생 면적은 Fig. 11에 나타낸 것과 같이, 아연-알루미늄(ZnAl-P)시편에서 가장 크게 발생하였고, 그 다음으로 도장(P)시편, 알루미늄(Al-P)시편과 알루미늄-마그네슘(AlMg-P), 아연(Zn-P)시편의 순으로 작게 발생하였음을 알 수 있다. 이는 원형 결함으로부터의 노화발생 면적과 유사한 순서임을 알 수 있다.

따라서 TSP시편에서 피막의 내후성능은 아연(Zn-P)시편이 가장 우수하고, 그 다음으로 알루미늄-마그네슘(AlMg-P)과 알루미늄(Al-P)시편이 우수함을 알 수 있다. 이와 비교하여 아연-알루미늄(ZnAl-P)시편은 실험전의 예상과는 달리 복합피복방식법 중에서는 내후성능이 가장 떨어지며, 도장(P)시편과 거의 유사함을 알 수 있었다. 단 여기서 녹 발생면적은 금속용사막이 소모되어 강재에 발생한 녹면적을 의미하는 것이 아니라, Fig. 6과 7에 나타낸 도막의 부풀음 발생으로 금속용사피막의 녹발생 면적을 평가한 것임에 유의하여야 한다.

4. 결 론

본 연구에서는 강판에 아연(Zn), 아연-알루미늄합금(ZnAl), 알루미늄(Al), 알루미늄-마그네슘합금(AlMg)의 4종류 금속용사처리 후 에폭시로 실링한(TSS)시편, 금속용사처리 후 중방식 도장한(TSP)시편, 강재 표면처리 후 중방식 도장만 실시한 도장(P)시편을 대상으로 175일간의 ISO 20340 부식촉진실험을 실시하여, 외관관찰 및 도막노화면적을 이용하여 각 방식법의 상대적인 내후성능을 비교 검토하였다. 그 결과를 정리하면 아래와 같다.

(1)금속용사 처리 후 에폭시로 실링한 시편의 경우, 알루미늄-마그네슘합금 합금용사와 알루미늄 금속용사 후 실링한 시편은 25사이클의 후의 표면상태는 초기의 표면상태와 거의 동일하여 내후성능이 아주 뛰어남을 알 수 있었다. 이에 비하여 아연 금속용사, 아연-알루미늄합금 용사의 경우에는 원형 및 선형 결함 주변에서 백색의 녹이 발생하여 금속용사피막은 소모되었으나, 강재의 부식에 의한 두께 감소는 발생하지 않았다.

(2)금속용사 처리 후 중방식 도장한 복합방식시편과 도장만 실시한 도장시편의 경우, 아연 금속용사 후 도장한 복합방식법이 가장 우수한 내후성능을 보였으며, 그 다음으로 알루미늄 금속용사 및 알루미늄-마그네슘 합금용사 후 중방식한 복합방식법이 거의 유사하게 우수한 내후성능을 나타내었다. 이에 비하여 아연-알루미늄 합금용사 후 중방식도장한 복합방식법은 초기 결함부 주변에서 도막의 부풀음 발생으로 인하여 도장시편과 거의 동일한 내후성능을 나타냄을 확인하였다.

(3)도장만 실시한 도장 시편의 경우, 초기 결함부에서 강재의 부식에 의한 두께 감소가 발생하였으나, 금속용사 후 중방식도장한 4종류의 복합방식법에서는 강재의 부식에 의한 강재의 두께 감소는 확인되지 않다.

본 연구는 최근 강구조물의 방식법으로 적용되고 있는 금속용사와 도장의 복합방식법의 내후성능을 검토하는 기초적인 단계로서 방식피복표면에서 강재표면까지 도달하는 초기결함이 발생한 것을 전제로 4종류의 금속용사에 따른 도막의 외관상태 및 노화면적을 이용하여 내후성능을 비교 검토하였다. 향후, 각 복합방식법의 실제 구조물에의 적용 및 그 한계를 검토하기 위해서는 부식메커니즘 및 내후성능 저하 원인 등에 추가적인 검토 및 분석이 필요한 것으로 생각된다.

Acknowledgments

이 논문은 부산대학교 기본연구지원사업(2년)에 의하여 연구되었음.

References

-

이찬영(2010) 국내 고속도로의 강교도장 현황, 한국강구조학회지, 한국강구조학회, 제22권, 제5호, pp.9-12.

Lee, C.-Y. (2010) Present Condition of Steel Bridge Coating in Korean Highway, Magazine of the Korean Society of Steel Construction, KSSC, Vol.22, No.5, pp.9-12 (in Korean). -

이찬영, 장태순, 이승용(2015) 고성능 강교도장 적용 전망, 한국강구조학회지, 한국강구조학회, 제27권, 제2호, pp.24-28.

Lee, C.-Y., Chang, T.-S., and Lee, S.-Y. (2015) Prospect for Application of High Performance Steel Bridge Coatings, Magazine of the Korean Society of Steel Construction, KSSC, Vol.27, No.2, pp.24-28 (in Korean). -

한국도로공사(2012) 고속도로공사 전문시방서: 총칙편/토목편, 한국도로공사.

Korea Expressway Corporation (2012) Expressway Construction Guide Specification: General Rules & Civil Engineering, KEC, Korea (in Korean). -

이찬영, 정민, 박진원, 이일용, 장수동(2015) 부식환경을 고려한 강아치교 부재별 보수도장 사례, 한국강구조학회지, 한국강구조학회, 제27권, 제2호, pp.29-33.

Lee, C.-Y., Jung, M., Park, J.-W., Lee, I.-Y., and Jang, S.-D. (2015) Case Study on Maintenance Coatings for Steel Arch Bridge Considering Corrosion Environment of Bridge Members, Magazine of the Korean Society of Steel Construction, KSSC, Vol.27, No.2, pp.29-33 (in Korean). - Øystein, K.O. (2010) Coating Systems for Long Lifetime: Thermally Sprayed Duplex Systems, SINTEF Report No. A14189, SINTEF Material Technology, Norway.

-

김인태, 김호섭, 킨쟈오두이, 전제형, 안진희(2016) 부식실험에 의한 금속용사와 도장의 복합피복방식법의 내후성능평가, 한국강구조학회논문집, 한국강구조학회, 제28권, 제2호, pp.97-108.

Kim, I.T., Kim, H.S., Kien, D.D., Jun, J.H., and Ahn, J.H. (2016) Weathering Performance Evaluation of Duplex Coating Systems of Thermal Spraying and Painting Using Corrosion Test, Journal of Korean Society of Steel Construction, KSSC, Vol.28, No.2, pp.97-108 (in Korean). [https://doi.org/10.7781/kjoss.2016.28.2.097]

- International Organization for Standardization (2009) Paint and Varnishes: Performance Requirements for Protective Paint Systems for Offshore and Related Structures (ISO 20340: 2009), Switzerland.

- Standards Norway (2012) Surface Preparation and Protective Coating (NORSOK M501, 6th Ed.), Norway.