자력 마찰과 기압축 고무 스프링을 이용한 스마트 댐퍼

Copyright ⓒ 2016 by Korean Society of Steel Construction

초록

이 연구에서는 고무 스프링과 자력마찰을 조합한 스마트 댐퍼의 동적 실험을 수행하여 스마트 댐퍼의 깃발모양 (flag-shaped) 거동을 확인하고자 하였다. 스마트 댐퍼 동적실험을 수행하기 위하여, 네오디뮴 (NdFeB) 자석을 사용하였으며 50mm × 50mm × 25mm (B × L × H)의 크기를 사용하였다. 또한 폴리우레탄 고무를 사용하였으며 길이 80mm 외경 80mm 내경 20mm의 크기의 원주형 고무스프링을 사용하였다. 동적 실험에서 자석의 개수와 진동수를 제어하여 수행하였으며, 자석의 개수는 0, 4, 8, 12개의 순서로 증가하였으며, 이는 자력 마찰력이 증가함을 의미하였다. 진동수는 0.1부터 2.0Hz까지 증가시키면서 진행하였다. 실험의 진행은 고무 스프링이 장착되지 않은 자력마찰 댐퍼의 자력 마찰력 평가 실험, 고무 스프링의 기압축량 평가 실험 및 최종적으로 자력 마찰력과 기압축 고무스프링이 합성된 스마트 댐퍼의 동적 실험 순서로 진행하였다. 실험 결과를 통하여 스마트 댐퍼의 깃발모양 거동을 평가하고 에너지 소산능력, 감쇠비를 평가하여 스마트 댐퍼로서의 성능을 확인하였다.

Abstract

This study proposes a new technology for a smart damper with flag-shaped behavior using the combination of magnetic friction and rubber springs. The magnet provides friction and, thus, energy dissipation, and the rubber springs with precompression contribute to present self-centering capacity of the damper. To verify their performance, this study conducts dynamic tests of magnet frictional dampers and precompressed rubber springs. For the purpose, hexahedron Neodymium (NdFeB) magnets and polyurethane rubber cylinders are used. In the dynamic tests, loading frequency varies from 0.1 to 2.0 Hz. The magnets provide almost perfect rectangular behavior in force-deformation curve. The rubber springs are tested without or with precompression. The rubber springs show larger rigid force with increasing precompression. Lastly, this study discusses combination of rigid-elastic behavior and friction to generate ‘flag-shaped’ behavior for a smart damper and suggests how to combine the magnets and the rubber springs to obtain the flag-shaped behavior.

키워드:

자력마찰, 에너지소산, 기압축 고무스프링, 복원능력, 스마트댐퍼Keywords:

Magnetic Friction, Energy Dissipation, Precompressed Spring, Self-centering, Smart Damper1. 서 론

기존의 지진격리장치는 에너지 소산능력과 복원능력을 동시에 제공하는데 한계가 존재하며 에너지 소산 후 잔류변위가 남는 문제를 가지고 있다. 즉, 복원능력이 증가하면 에너지 소산능력이 감소한다[1]. 탄성받침과 납-고무받침이 대표적이며, 복원능력 증진을 위한 다양한 연구가 진행되었다[2],[3]. 이 연구를 통한 깃발모양(flag-shaped) 거동 시스템은 에너지 소산 능력 (energy dissipation)과 복원능력(self-centering)을 동시에 보유하여 지진 및 진동의 피해에 대응이 가능한 향상된 성능을 보유하고 있다[4],[5]. 깃발모양 거동을 보유한 댐퍼는 지진이나 진동 이후 잔류변위가 남지 않는 것이 특징이다. 기존 시스템의 복원능력은 입력되는 지진에너지의 특성에 따라 상이한 복원능력을 나타낸다. 하지만 깃발모양 거동 시스템은 입력되는 지진에너지 특성에 상관없이 복원능력을 보유하게 된다. 이와 같은 특성으로 깃발모양 거동을 하는 시스템은 최근 다양하게 연구 개발되고 있다. 형상기억합금의 초탄성거동에 의한 복원능력을 보유한 스마트 댐퍼[6]와 기인장 케이블을 이용한 댐퍼[7]가 대표적이다. 그러나 이러한 댐퍼는 구성의 복잡함과 경제적인 문제점을 갖고 있다[8],[9]. 이러한 문제점을 보완하여 간단하고 경제적인 스마트 댐퍼를 구현하기 위하여 자력 마찰과 고무스프링의 조합을 통해 스마트 댐퍼를 구현하는 기법이 제시되었다[10]. 제안된 스마트 댐퍼는 자력 마찰을 통하여 에너지를 소산하며 고무스프링의 기압축을 통하여 복원능력을 보유하게 되며, 두 기재의 합성거동을 통하여 깃발모양 거동의 구현이 가능하게 된다. 이전 연구에서는[10] 자력마찰이 기계적 마찰과 동일함을 보여주었으며, 고무스프링이 기압축 하에서 복원력을 제공하는 것을 확인하였다. 또한, 두 기재를 합성하는 경우 스마트 댐퍼를 구현할 수 있음을 이론적으로 설명하였으나, 실험을 통해서 검증하지는 않았다.

따라서 이 연구에서는 고무스프링의 기압축 하에서의 거동특성을 분석하고 자력마찰 댐퍼와 기압축 고무스프링을 조합한 스마트 댐퍼를 제작 후 실험을 통하여 스마트 댐퍼의 성능을 확인하고자 한다. 스마트 댐퍼의 성능 실험은 자력마찰력 크기의 변화 및 고무스프링의 기압축량 변화를 변수로 수행되었으며, 마찰력과 기압축력의 변화를 통하여 깃발모양 거동특성을 파악하고자 한다.

2. 스마트 댐퍼의 제작

2.1 댐퍼의 개념

스마트 댐퍼는 MRS(magnets & rubber springs) 댐퍼로 명명하였다. 연구를 통해 개발된 스마트 댐퍼는 이전에 제안된 이론적 내용[10]을 바탕으로 실험을 통한 검증, 성능 확인을 위하여 제작되었다. 스마트 댐퍼에서 자석은 마찰력을 유발하며, 자력마찰을 통한 마찰력은 시스템에 에너지 소산 능력을 제공하였다. 또한, 스마트 댐퍼 시스템에 적용되는 폴리우레탄 고무는 복원능력을 제공하였다. 기압축 고무 스프링의 복원능력은 기압축 시 나타나는 강체 거동을 통하여 구현이 가능하며 기압축량의 조절을 통해 복원력의 조절이 가능하다.

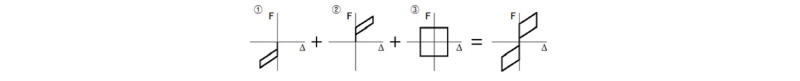

스마트 댐퍼 실험체는 자력 마찰 댐퍼 시스템의 양방향에 기압축 고무스프링이 평행하게 배치된다. 자력 마찰 댐퍼가 양쪽 방향으로 이동할 때 고무스프링은 각각 하나만 거동을 하였다. 자력 마찰 댐퍼가 왼쪽으로 이동할 경우 ①과 ③의 합성 거동을 진행하고, 자력 마찰 댐퍼가 오른쪽으로 이동할 경우 ②와 ③의 합성 거동을 진행하였다. 양방향 합성 거동은 Fig. 1에 나타나 있으며 깃발모양 거동을 나타낸다. 이는 고무스프링과 자력 마찰 댐퍼의 합성을 통하여 스마트 거동을 하는 것으로 하중이 제거될 경우 잔류변위 남지 않는 거동을 하게 된다. 또한, ①, ②의 고무스프링 기압축력 변화와 ③의 마찰력 크기변화를 통하여 깃발모양 거동의 제어가 가능하다.

2.2 MRS Damper의 제작

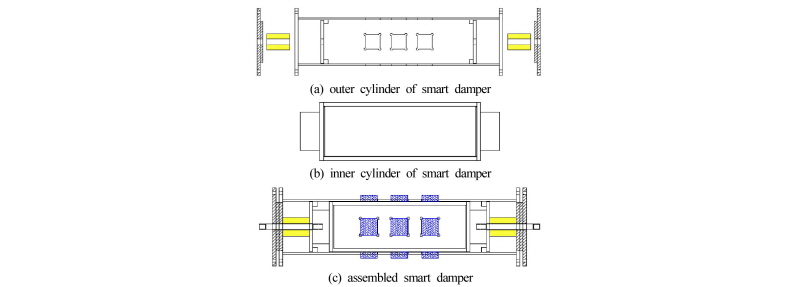

MRS Damper는 외부 및 내부 실린더 형태로 피스톤 운동이 가능한 형상으로 제작되었다. 외부 실린더는 비자성체인 스테인리스로 제작하였다. 외부 실린더의 크기는 Fig. 2(a)와 같이 10mm의 두께와 600mm × 174mm × 174mm (LxBxH)이다. 스토퍼는 외부 실린더 양쪽 끝으로부터 100mm 떨어진 위치에 설치되었다. 또한, 외부 실린더는 각 면에 51mm 크기의 구멍을 3개씩 뚫어 총 12개의 자석이 부착 가능하도록 제작하였다. 내부 실린더의 길이는 420mm이며 Fig. 2(b)와 같이 중앙부에는 320mm × 150mm × 150mm (L x B x H)의 크기로 제작되고 중앙부의 양쪽에 50mm × 100mm × 100mm (L x B x H)의 크기를 연결하여 스토퍼에 의해 제한을 받지 않도록 제작하였다. 내부 실린더의 중앙부에 자석이 부착되며, 내부 실린더에 연결된 샤프트에 의해 피스톤 운동을 진행하였다.

고무 스프링은 스토퍼와 외부 덮개에 의해 일정량 압축이 가능하며, 볼트의 토크에 의해 제어된다. 고무 스프링은 샤프트의 이동을 용이하도록 내경을 20mm로 제작하였으며, 150mm × 150mm × 10mm (L x B x T) 크기의 외부 덮개에 의해 압축이 된다. 외부 실린더 및 내부 실린더, 실린더 덮개를 조립한 형태는 Fig. 2(c)에 나타내었다. 고무스프링의 기압축은 Fig. 3과 같이 별도의 압착기에 의해 진행된다. 또한, 제작된 MRS Damper는 Fig. 4에 나타내었다.

3. 동적 실험 및 실험 결과

3.1 자력 댐퍼 시스템

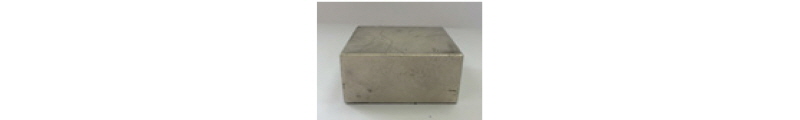

자력 마찰력을 제공하는 정사각 기둥 형태(Fig. 5)의 네오디뮴 자석 (NdFeB)을 사용하였으며, 그 크기는 50mm × 50mm × 25mm (B x L x H)로 제작되었다.

자석의 부착력은 하나당 0.8kN으로 측정되었으며, 이 힘은 마찰에서의 수직항력이다. 자력 마찰 댐퍼의 동적 실험은 진동수와 자석의 개수에 의해 제어된다. 자석의 개수는 4, 8, 12개의 순서로 증가되며, 자석의 갯수에 따른 수직항력은 3.2kN, 6.4kN, 9.6kN가 된다. 진동수는 0.1, 0.25, 0.50, 0.75, 1.00, 1.50, 2.00Hz의 순서로 진행하며 진동수별 스트로크는 UTM의 Performance Curve에 의해 결정되었다. 0.1-0.75Hz에서는 ±10mm, 1.00 Hz에서 ±5mm 1.5Hz에서 ±3mm 2.0Hz에서 ±2mm로 진행하였다. 댐퍼의 상단에 연결된 로드셀에 의해 마찰력이 측정되며 내부 실린더의 상대 변위를 측정하기 위하여 변위 계측기를 설치하였다. 측정된 자력 마찰 댐퍼의 거동은 기존 마찰 댐퍼의 거동과 같은 거동을 나타내는 것을 확인하였다. 측정된 압축력과 인장력의 차이는 약 1.2kN으로 각 경우별로 일정하게 나타났으며, 이는 내부 실린더의 무게에 의해 생겨난 것으로 판단된다. 따라서 수정된 자력 마찰력은 Table 1에 나타내었다. 실험 결과 자석이 4개 부착한 경우 2.0kN, 자석이 8개 부착한 경우 4.0kN, 자석이 12개 부착한 경우 6kN으로 측정되었으며, 스마트 댐퍼 시스템에서 마찰력으로 결정하였다. 자력마찰의 마찰계수는 마찰력을 수직력에 해당하는 인발력으로 나누면 얻을 수 있으며, 평균적으로 0.625로 나타났다.

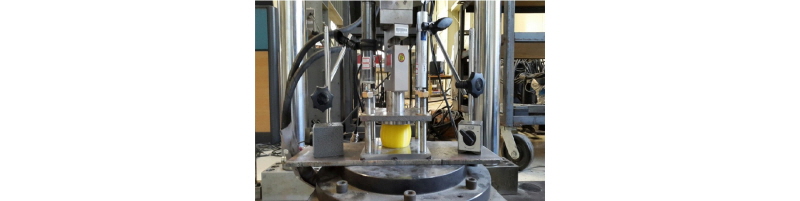

3.2 고무스프링 실험 및 결과

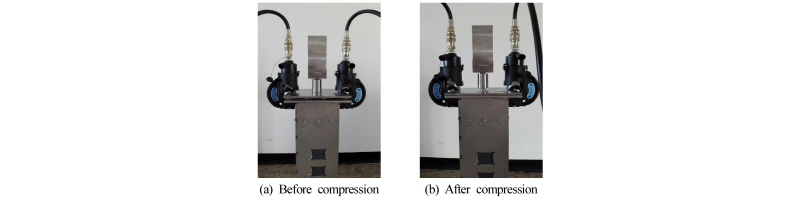

이 연구에 사용된 고무 스프링은 폴리우레탄 고무로서 경도는 95A이며, 고무 스프링의 길이는 80mm, 외경은 80mm, 내경은 20mm로 제작되었다. 고무 스프링의 압축 실험을 위해 Fig. 6과 같이 특수한 장치를 제작하였다. 고무 스프링의 기압축을 구현하기 위하여 실험체의 모서리에 설치된 기둥의 끝을 볼트와 같은 형태로 제작하였다. 고무 스프링을 압축한 뒤 볼트를 이용하여 고무스프링을 고정하여 고무 스프링의 기압축을 구현하였다.

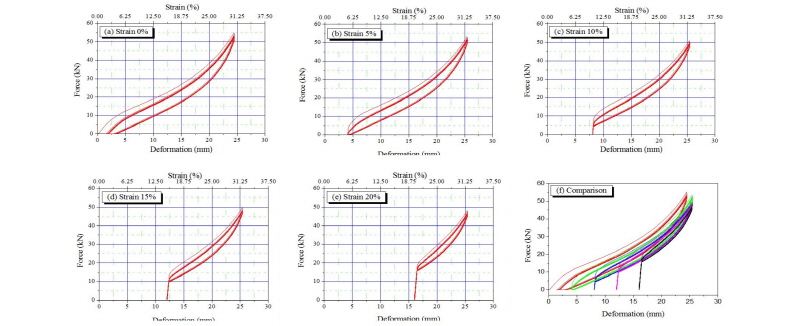

고무스프링의 기압축량에 따른 거동을 확인하기 위하여 기압축 고무스프링의 반복거동 실험을 진행하였다. 기압축량을 4, 8, 12, 및 16mm로 변화하며 진행하였으며, 각 기압축량에 해당하는 변형율은 5, 10, 15, 및 20%이다. 실험에서 총 압축량은 25mm이며, 기압축량은 25mm에 포함되어 있다.

Fig. 7(a)는 고무 스프링을 25mm 압축한 거동이며, 이는 31.25%의 변형률을 갖는다. 고무스프링의 압축은 반복거동으로 진행되었으며 기압축이 없는 상태로 진행되었다. 하중을 제거 할 경우 고무 스프링은 3.2mm의 잔류변위를 갖고 있으며 재압축 할 때 약 2mm가 회복되어 1.2mm의 잔류변위가 남은 상태로 압축이 진행된다. 재압축이 진행되는 2번째 주기에서는 첫 번째 주기와 같은 거동을 하는 것을 확인하였다. 이에 잔류변위를 제거하기 위해서는 1.2mm이상의 기압축이 필요함을 판단하였다.

기압축 고무스프링의 거동은 Fig. 7(b)~Fig. 7(e)와 같이 측정되었다. 기압축 고무 스프링의 거동은 초기 기압축을 통한 강체 거동을 제외하면 기존 고무스프링의 거동과 같은 경향을 나타내었다.

첫 번째 주기의 압축거동에서의 압축력에 비해 두 번째 이후의 거동 압축력은 감소하였으나 하중제거 시 압축력의 변화는 같은 값으로 측정되었다. 또한, 기압축 고무스프링의 거동은 세 가지의 기압축력을 갖는데 첫 번째 주기에서 압축 시 갖는 초기 기압축력, 하중제거 시 회복하는 회복 기압축력, 두 번째 주기 이후 발생하는 기압축력이다. 고무 스프링이 깃발모양 거동 시스템에 제공하는 복원력은 회복 기압축력이다. Fig. 7(f)는 기압축 고무스프링의 거동을 기압축 양에 따른 힘-변위 곡선의 비교를 위해 나타낸 것이다.

기압축량이 4mm (5%)인 경우 초기 기압축력은 3.65 kN으로 측정되었으며, 잔류변위가 0.3mm정도 남는 것으로 측정되었다. 따라서 회복 기압축력은 0kN으로 측정되었다. 하지만 잔류변위는 즉시 회복하여 재 압축 시 잔류변위는 제거된 상태에서 압축거동이 진행되었다. 기압축량이 8mm (10%)인 경우 잔류 변위가 남지 않으며, 회복 기압축력은 약 6kN으로 측정되었다. 기압축량이 12mm인 경우 회복 기압축력은 약 11kN으로 측정되었으며, 기압축량이 16mm인 경우 16kN으로 측정되었다. 실험 결과 기압축량에 따른 기압축력이 일정하게 변하는 것을 확인하였다. 따라서 자력 마찰력에 상응하는 기압축 고무스프링의 기압축량을 결정할 수 있음을 확인하였다.

4. Flag-shaped Damper

4.1 기압축 고무스프링 기압축량 및 자력 마찰력 결정

스마트 댐퍼의 깃발모양 거동 구현을 위하여 기압축 고무스프링의 회복 기압축력은 자력마찰력보다 커야 한다. 기압축력이 자력마찰력보다 큰 경우 시스템의 잔류변위가 제거되어 초기위치로 복원되는 스마트 거동을 하였다. 측정된 자력 마찰력은 자석의 한 개에 0.525kN으로 측정되었다. 스마트 댐퍼의 동적 실험에서는 자석 8개 즉 4.2kN의 마찰력과 기압축 고무스프링의 기압축력을 동일하게 산정하여 자석의 갯수에 따른 힘-변위 거동의 변화를 확인하도록 하였다. 따라서 고무 스프링의 기압축량은 복원력이 4.2kN인 변형율 10%로 결정하였다. 따라서 자석이 4개 부착한 경우 복원력이 마찰력보다 크게 되므로 확실한 깃발모양 거동을 하고, 자석이 8개 부착한 경우 스마트댐퍼가 잔류변위가 없는 임계상태의 깃발모양 거동을 하게 된다. 자석이 12개 부착한 경우 마찰력이 복원력보다 크므로 잔류변위가 남게 되며, 완전한 깃발모양 거동을 나타내지 못하게 된다.

4.2 스마트 댐퍼 동적 실험

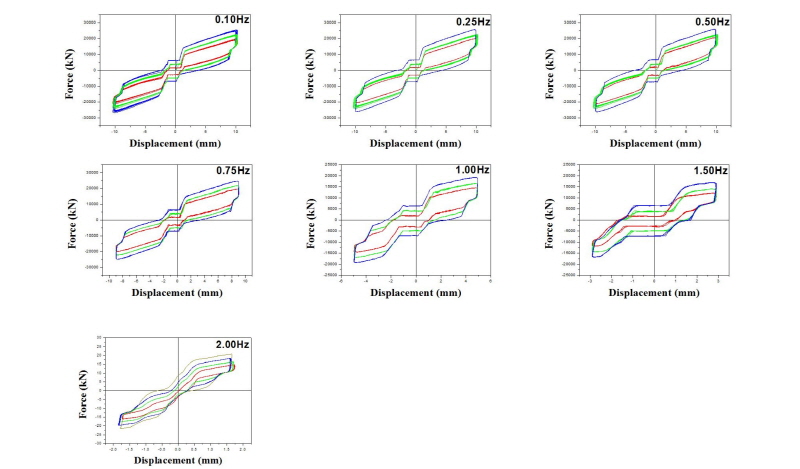

스마트 댐퍼의 동적 실험의 제어는 자력 마찰댐퍼의 실험과 동일한 절차로 진행하였다. 자석의 개수는 0, 4, 8, 12개로 증가시키며 진행하였으며, 고무스프링의 기압축량은 8mm (10% 변형율)로 일정하게 유지하며 진행하였다. 진동수는 0.1 – 2.0Hz로 제어하여 진행하였다. 변위계측기는 내부피스톤에 연결된 샤프트에 설치되었으며, 샤프트에 연결된 로드셀에 의해 힘이 측정되었다.

4.3 스마트 댐퍼 동적 실험 분석

Fig. 8에는 자석의 개수에 따른 스마트 댐퍼의 힘-변위 거동을 나타내었다. 스마트 댐퍼의 힘-변위 거동에서 빨간색 선은 자석이 4개 부착된 경우이며, 녹색 선은 자석이 8개 부착한 경우이다. 또한, 파란색 선은 자석이 12개 부착한 스마트 댐퍼의 힘-변위 거동이다. 기압축 고무스프링과 자력마찰력의 합성 거동으로 인하여 자석이 4개 부착한 경우, 스마트 댐퍼의 강체 거동이 나타남을 확인하였다. 따라서 이는 복원 능력을 갖는 스마트 댐퍼의 거동을 하는 것으로 판단되었다. 자석이 8개 부착된 경우 강체 거동을 하지 않으나, 잔류변위가 제거된 상태의 스마트 거동을 하는 것으로 확인하였으며 설정된 기압축 고무스프링의 복원능력이 한계점에 있는 것으로 확인되었다. 하지만 자석이 12개 부착된 경우 강체 거동을 하지 않으며, 잔류변위가 남는 것을 확인하였다. 이는 자력마찰력이 복원능력보다 크게 설정된 경우로 스마트 거동을 하지 않는 것으로 판단되었다.

스마트 댐퍼의 동적 실험에서 중앙부에는 제작상의 오차로 인하여 ± 2mm의 마찰 부분 나타났다. 마찰 부분은 자석의 개수에 따라 2, 4 및 6kN으로 나타났으며 순수 자력 마찰 부분으로 판단되었다. 이는 내부피스톤이 외부피스톤에 설치된 스토퍼보다 좌우 2mm 짧기 때문에 나타난 것으로 판단되었다. 자력 마찰 부분을 제거하면 스마트 댐퍼는 강체 거동을 나타내는 깃발모양 거동을 하는 것을 확인하였다. 따라서 제작 오차의 제거를 통해 개선된 스마트 댐퍼를 제작 할 수 있다.

댐퍼의 진동실험에서 가진 속도는 가진 진동수와 최대변위 함수이다. 진동수 0.75Hz, 최대변위 10mm로 가진하는 속도는 30.0mm/sce가 되며, 이 가진 속도는 실험에서 최대속도이다. 가진 진동수를 더 증가시키면서 최대변위를 감쇠시켰기 때문에 가진 속도는 감소한다. 예로, 가진 진동수 1.0Hz, 최대변위 5mm인 경우, 속도는 20mm/sce가 되어 0.75Hz 가진 시보다 속도가 감소하게 된다. 따라서 0.1Hz 가진 시에는 속도 4.0mm/sec에서 0.75Hz 가진 시에는 30.0mm/sce로 증가하게 되며, 이러한 가진 속도의 증가에 따라서 댐퍼 거동의 차이가 발견되지 않았다. 또한, 댐퍼의 진동수에 따른 거동 특성 변화는 거의 없으면, 진동수 2.0Hz까지 고무스프링이 안정적으로 반응하는 것을 확인할 수 있었다.

5. 결 론

자력의 마찰력과 기압축 고무 스프링의 복원능력을 통해 구현한 깃발모양 거동을 하는 스마트 댐퍼를 고안 및 제작하고 진동수와 자석의 개수에 따른 동적 실험을 진행하였다. 자력 마찰부와 고무스프링의 기압축 거동은 각 요소별로 실험을 진행하였으며 그 거동을 확인하고 능력을 평가하였으며, 다음과 같은 결론을 얻을 수 있었다.

(1)자력 마찰은 힘-변위 거동에서 완벽한 직사각형 거동을 나타내어, 기계적 마찰과 동일함을 알 수 있었다. 또한, 자력 마찰의 추정된 마찰계수는 0.625이다.

(2)폴리우레탄 고무스프링의 경우 기압축 도입에 의해서 강체거동을 얻을 수 있었으며, 이는 댐퍼의 복원력 제공에 기여할 수 있다.

(3)댐퍼의 완전한 복원을 위해서는 고무스프링이 제공하는 강체력이 자력마찰력보다 커야하며, 작은 경우에는 복원에 완전하게 이루어지지 않는 것을 실험적으로 확인하였다.

(4)스마트 댐퍼의 거동에서 중앙부의 띠모양 거동이 나타나는 것은 제작 상으로 오류도 판단되며, 정확한 제작을 통해서 제거될 수 있는 것으로 판단된다. 기압축 고무스프링과 자력 마찰력 합성에 의한 스마트 댐퍼는 깃발모양 거동을 제공하는 것을 실험적으로 확인하였다.

Acknowledgments

이 연구는 2015년 홍익대학교 학술연구진흥비에 의하여 지원되었으며, 2015년도 산업통상자원부의 재원으로 한국에너지 기술평가원(KETEP)의 지원을 받아 수행한 연구 과제입니다(No. 20151120100030).

References

- Skinner, R.I., Robinson, W.H., and McVerry, G.H. (1993) An Introduction to Seismic Isolation, John Wiley & Sons, UK.

-

Katsaras, C., Panagiotakos, T.B., and Kolias, B. (2008) Restoring Capability of Bilinear Hysteretic Seismic Isolation Systems, Earthquake Engineering and Structural Dynamics, International Association for Earthquake Engineering, Vol.37, No.4, pp.557-575.

[https://doi.org/10.1002/eqe.772]

-

Kawashima, K., MacRae, G.A., Hoshikuma, J.-I., and Kazuhiro, N. (1998) Residual Displacement Response Spectrum, Journal of Structural Engineering, American Society of Civil Engineers, Vol.124, No.5, pp.523-530.

[https://doi.org/10.1061/(ASCE)0733-9445(1998)124:5(523)]

-

Cardone, D. (2012) Re-Centering Capability of Flag-Shaped Seismic Isolation Systems, Bulletin of Earthquake Engineering, European Association for Earthquake Engineering, Vol.10, No.4, pp.1267-1254.

[https://doi.org/10.1007/s10518-012-9343-1]

-

Christopoulos, C., Filiatrault, A., and Folz, B. (2002) Seismic Response of Self-Centering Hysteretic SDOF Systems, Earthquake Engineering and Structural Dynamics, European Association for Earthquake Engineering, Vol.31, No.5, pp.1131-1150.

[https://doi.org/10.1002/eqe.152]

-

Dolce, M., Cardone, D., and Marnetto, R. (2000) Implementation and Testing of Passive Control Devices Based on Shape Memory Alloys, Earthquake Engineering and Structural Dynamics, European Association for Earthquake Engineering, Vol 29, No.7, pp.945-968.

[https://doi.org/10.1002/1096-9845(200007)29:7<945::AID-EQE958>3.0.CO;2-#]

-

Lin, Y.-C., Sause, R., and Ricles, J. (2013) Seismic Performance of a Large-Scale Steel Self-Centering Moment-Resisting Frame: MCE Hybrid Simulations and Quasi-Static Pushover Tests, Journal of Structural Engineering, American Society of Civil Engineers, Vol.139, No.7, pp.1227-1236.

[https://doi.org/10.1061/(ASCE)ST.1943-541X.0000661]

-

Kim, H.J. (2012) Seismic Response of Flag-Shaped Hysteretic SDOF Systems with Seismic Fuses, International Journal of Steel Structures, KSSC, Vol.12, No.4, pp.523-535.

[https://doi.org/10.1007/s13296-012-4006-2]

-

Kim, H.-J., and Christopulos, C. (2009) Numerical Models and Ductile Ultimate Deformation Response of Post-Tensioned Self-Centering Moment Connections, Earthquake Engineering and Structural Dynamics, European Association for Earthquake Engineering, Vol.38, No.1, pp.1-21.

[https://doi.org/10.1002/eqe.836]

-

Choi, E., Choi, G., Kim, T.-H., and Youn, H. (2015) Smart Damper Using the Combination of Magnetic Friction and Pre-Compressed Rubber Springs, Journal of Sound and Vibration, Elsevier, Vol.351, pp.68-89.

[https://doi.org/10.1016/j.jsv.2015.04.028]