HSA800 강재의 FCAW 용접성, 용접자세 및 이음성능 연구

Copyright ⓒ 2016 by Korean Society of Steel Construction

초록

본 연구에서는 HSA800 60mm 강재의 FCAW 용접성, 용접자세 및 이음성능을 확인하기 위해 용접자세 1G와 3G에 대한 FCAW 공시체를 제작하여 10종의 시험을 실시하였다. FCAW 1G 및 3G의 시험결과는 HSA800 강재의 KS 및 강도의 균질성에 대한 기준을 만족하며, 양호한 용접부로 나타났다. 그러나 용접부 평판 인장시험결과 FCAW 3G의 경우 용접기술 및 방법의 개선이 필요하다고 판단된다.

Abstract

In this research, 10 specimens of FCAW welding with positions of 1G and 3G were tested to confirm the weldability, welding positions, and welded joint performance of 60mm HSA800 steel. The test results showed that FCAW 1G and 3G satisfied HSA800 steel's KS and the criteria for homogeneity of strength, indicating a good weld zones. However, according to the tensile test results of weld zone, 3G position FCAW welding requires improvement of welding techniques and methods.

키워드:

HSA800, TMCP, FCAW, 용접성, 용접자세, 용접이음성능, 균질성Keywords:

HSA800, TMCP, FCAW, Weldability, Welding position, Welded joint performance, Homogeneity1. 서 론

초고층 건축물의 경우 건물높이에 따른 자중의 증가와 풍하중, 지진하중의 증가에 대해 고려해야 하며, 하중의 증가에 따라 부재의 크기가 대형화․극후화 된다[1]. 강재의 대형화․극후화는 용접량 증가 등의 시공성을 저하시키므로 고강도 강재를 사용하여 부재 두께를 줄임으로서 시공성을 향상시킬 수 있다. 또한 건축구조용 강재는 일반강재에 요구되는 규정 외에 추가로 항복강도와 인장강도의 상한치, 항복비, 용접성, 두께방향 성능 등 일반구조용 강재와 달리 더욱 엄격한 기준이 요구되는 강재이다[2]. 따라서 초고층 건축물에서 요구되는 시공성과 안전성을 확보하기 위해서는 고성능․고강도 건축구조용 강재의 적용이 필요한 추세이다[3].

이에 따라 인장강도 800N/mm2급 TMCP 강재인 HSA800 강재가 개발되어 사용되고 있으며, 한국산업표준(이하 KS)에서는 HSA800 강재의 규격을 KS D 5994 「건축구조용 고성능 압연강재」[4]에 따라 정하고 있다.

일반적으로 강재의 용접성은 원활한 용접작업을 위한 작업성과 용접 후 용접부에서의 강도발현 여부를 판단하는 강재성능을 의미한다. 용접성은 강재의 성능뿐만 아니라 용접재료나 용접조건에 따라 좌우된다[1].

또한, 용접부의 안정성은 주요 하중전달 부재 및 구조시스템 간의 접합부에서 중요한 문제이며, 고강도․후판 강재일수록 용접성능의 확보에 세심한 기술적 고려가 요구된다.

HSA800 강재는 아직 현장적용 사례가 많지 않으며, 또한 HSA800 강재 및 용접부에 대한 연구도 많지 않은 실정이다. 따라서 본 연구는 선행연구[1],[2]와 달리 H사의 용접봉을 사용하여 HSA800 60mm 강재를 FCAW 방식으로 용접하고, 10종의 시험을 실시하여 HSA800 강재의 FCAW 용접성, 용접자세 및 이음성능에 대해 연구하고자 한다.

2. 용접성, 용접자세 및 이음성능 공시체 계획

HSA800 60mm강재의 용접성 및 이음성능을 확인하기 위해 현업에서 가장 많이 사용하고 있는 용접인 플럭스코어드 아크용접(FCAW)을 통해 공시체를 제작하였다.

제작공장 및 현장에서의 용접자세는 1G(Flat position : 아래보기)와 3G(Vertical position : 수직자세)가 적용되어지므로 용접자세 1G과 3G의 경우에 대하여 공시체를 각 1세트씩 2세트를 제작하고 이에 따른 특성을 파악한다.

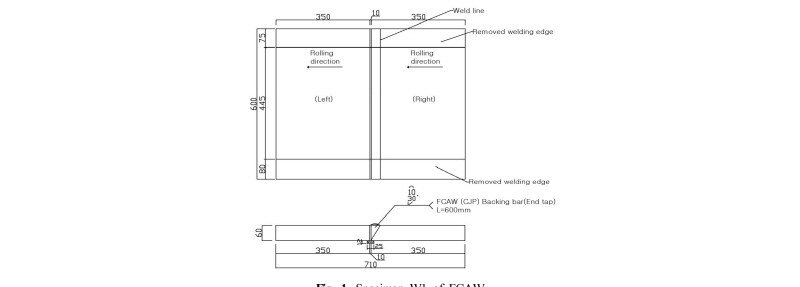

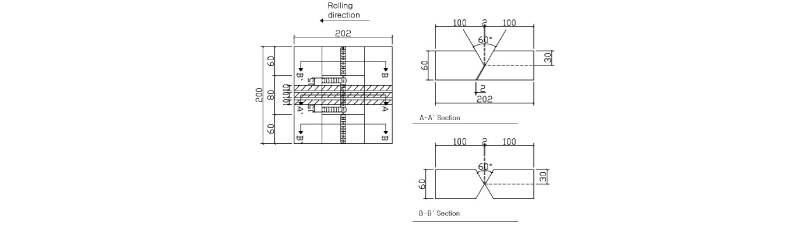

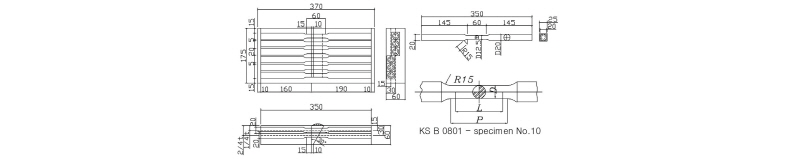

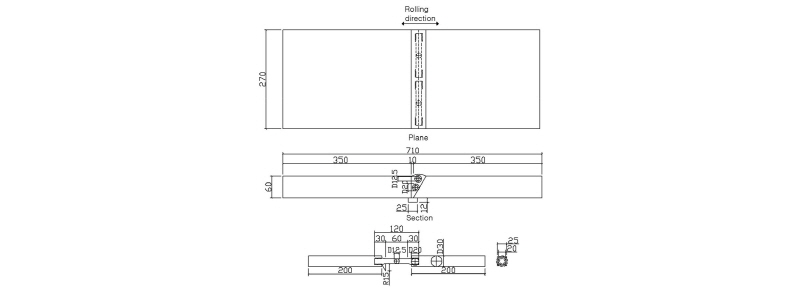

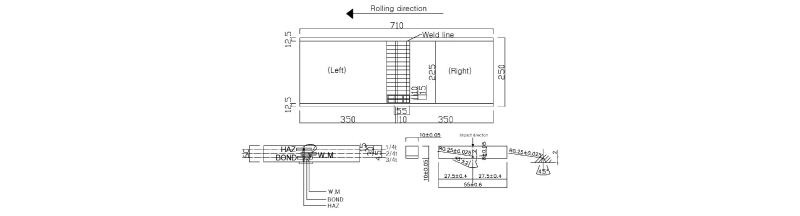

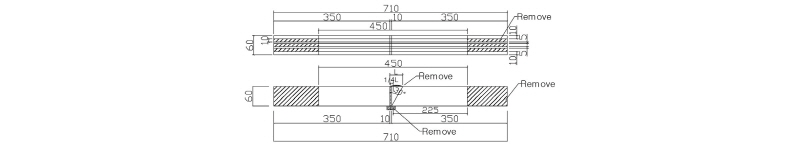

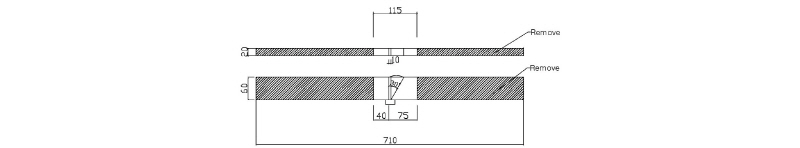

공시체는 350×600×60의 강재를 30° 베벨형(⩗) 개선하여 용접선이 압연직각방향으로 길이가 600mm가 되도록 그루브용접하였으며, 루트간격은 그루브용접의 최대 루트간격인 10mm로 하였다(Fig. 1). 또한 y형 용접균열 시험을 위해 KS B 0870 「y형 용접균열 시험 방법」에 따라 별도의 용접부 공시체를 제작하여 Fig. 2와 같이 전체길이 200mm 이음부(양단 60mm는 X형 개선, 중심부 80mm는 V형 개선) 맞댐용접부로 가공하여 FCAW 1G 그루브용접을 하였으며, 루트간격은 2mm로 하였다. Table 1에 공시체 기호 및 제작사항을 정리하였다.

3. FCAW에 적용한 용접재 및 WPS

FCAW 용접이음부에 적용한 용접재는 H사의 Super- cored120(1.4

)로 티타니아계 타입의 플럭스코어드 와이어이며 저온균열 예방을 위해 예열이 필요하다. Table 2~3은 용착금속의 기계적 성질의 일례 및 화학성분의 일례를 나타낸 것이다. 현재 국내에는 800N/mm2급 용접재료에 대한 규정이 마련되어 있지 않아 용착금속의 기계적 성질은 HSA800 강재에 대한 KS와 비교하였다.

)로 티타니아계 타입의 플럭스코어드 와이어이며 저온균열 예방을 위해 예열이 필요하다. Table 2~3은 용착금속의 기계적 성질의 일례 및 화학성분의 일례를 나타낸 것이다. 현재 국내에는 800N/mm2급 용접재료에 대한 규정이 마련되어 있지 않아 용착금속의 기계적 성질은 HSA800 강재에 대한 KS와 비교하였다.

W1(FCAW) 1G 공시체는 56패스로 평균전압 35V, 평균전류 240A, 평균입열량 1.0kJ/mm, 층간온도 200°C이하로 관리하여 용접하였다(Table 4).

W1(FCAW) 3G 공시체는 28패스로 평균전압 25V, 평균전류 179A, 평균입열량 2.4kJ/mm, 층간온도 200°C이하로 관리하여 용접하였다(Table 4).

Wy120 공세체는 예열온도를 120°C로 하여 양단 X형 개선에 구속 용접을 상, 하 개선부에 실시하고 중심부 V형 개선에 1Pass 용접을 실시하였다.

4. 용접성 및 이음성능시험 계획 및 방법

FCAW의 용접성 및 이음성능을 확인하기 위하여 용접공시체에서 9종의 시험편을 채취하였으며, y형 용접균열 시험편은 별도의 공시체에서 채취하였다. Table 5와 같이 총 130개의 시험편을 제작하여 10종의 시험을 실시하였다.

4.1 용접부 화학성분시험 계획 및 방법

용접부 화학성분시험은 용착금속의 내에 화학성분 함유가 용접성 확보에 적합한지를 확인하고 강도, 인성, 내충격성 등 용착금속의 기계적인 특성 및 성능에 영향을 끼치는 성분의 과다 함유여부를 확인하는 것을 목적으로 한다.

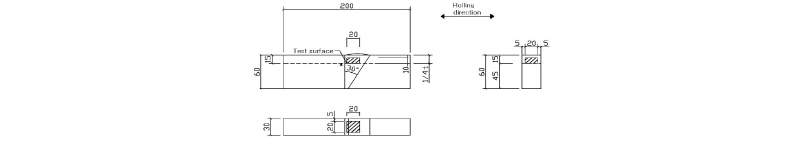

용접부 화학성분시험편은 KS D 1652 「철 및 강의 스파크 방전 원자 방출 분광 분석 방법」에 따라 Fig. 3과 같이 20(L)×20(C)×10(T) 크기로 용착금속부내에서 강재두께의 1/4지점이 측정면이 되도록 채취하였으며, W1(FCAW) 1G, 3G 공시체에서 각 1개씩 총 2개를 제작하였다.

4.2 용접부 인장시험 계획 및 방법

용접부 인장시험은 용접이음부의 인장강도 및 변형능력을 확인하여 소요성능의 발휘여부를 검토하고 파단 시의 파단형태를 확인하여 용접이음부의 안전성을 검토하는 것을 목적으로 한다.

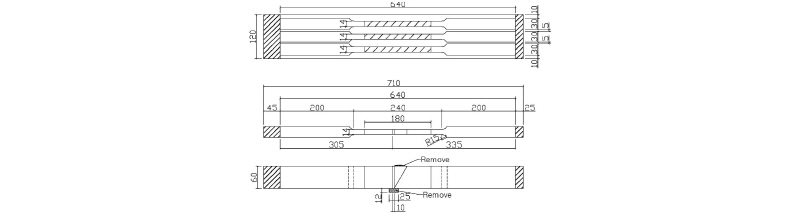

용접부 인장시험편은 KS B 0801 「금속 재료 인장시험편」에 따라 평판 인장시험편은 14B호 시험편, 봉형 인장시험편은 10호 시험편으로 제작하였다. 14B호 시험편은 Fig. 4와 같이 전두께를 기준으로 W1(FCAW) 1G, 3G 공시체의 용접부에서 압연방향으로 3개씩 총 6개를 채취하여 제작하였다. 10호 시험편은 Fig. 5와 같이 강재두께의 1/4지점, 2/4지점에서 각각 3개씩 총 12개를 채취하여 제작하였다.

용접이음부의 인장시험은 KS B 0802 「금속 재료 인장 시험 방법」에 따라 실시하였다. 시험기는 2,000kN급 만능 재료 시험기(이하 UTM)를 사용하였다. 시험 전 5% Nital 용액을 제조하여 인장시험편의 용접부 표면에 도포하여 에칭을 실시함으로써 용접부의 조직을 사전에 파악한 후 2mm/min의 속도로 변위제어방식을 사용하여 가력을 실시하였다. 또한, 강재용 스트레인게이지를 평행부 중앙에 부착하여 변형도를 확인하였다.

4.3 용착금속부 인장시험 계획 및 방법

용착금속부 인장시험은 용착금속의 인장강도 및 변형능력을 확인하여 소요성능의 발휘여부를 확인하고 모든 성능이 KS에 적합한지를 확인하는 것을 목적으로 한다.

용착금속부 인장시험편은 KS B 0821 「용착금속의 인장 및 충격시험」에 따라 KS B 0801 「금속 재료 인장시험편」의 10호 시험편을 참고하여 Fig. 6과 같이 W1(FCAW) 1G, 3G 공시체에서 용접길이 방향으로 3개씩 총 6개의 시험편을 용착금속부 내에서 1/4지점과 2/4지점에서 채취하였다. 물림부 지그를 별도 제작하고 양단부를 나사형으로 가공하여 물림부를 교체할 수 있도록 하였다.

4.4 용접부 충격시험 계획 및 방법

용접부 충격시험은 용접부의 샤르피 흡수에너지를 확인하고 저온에서 취성저항성을 확인하는 것을 목적으로 한다.

용접부 충격시험편은 KS B 0809 「금속 재료 충격시험편」의 V노치 시험편에 따라 채취하였다. 용접부 충격시험편의 채취는 Fig. 7과 같이 용착금속부(Weld Metal), 열영향부(Heat Affected Zone), BOND부(Fusion line) 3가지 부위가 노치의 위치에 있도록 하여 이루어졌으며 노치의 방향은 용접길이 방향으로 향하게 하여 채취하였다. 또한 두께방향을 기준으로 1/4지점에서 열영향부 시험편, 2/4지점에서 용착금속부 시험편, 3/4지점에서 BOND부 시험편을 채취하였다. 온도별 샤르피 흡수에너지의 분포 및 파면율을 확인하기 위해 W1(FCAW) 1G, 3G 용접부의 용착금속부, 열영향부, BOND부를 5개의 온도영역(-60°C, -40°C, -20°C, -5°C, 20°C)에서 각 온도당 3개씩 총 90개의 시험편으로 충격시험을 실시하였다.

시험은 KS B 0810 「금속 재료 충격시험 방법」에 따라 500N․m급 샤르피 충격시험기를 이용하여 실시하였다. 충격시험편의 냉각은 메탈올(99.9%)과 드라이아이스를 이용하였으며, 각 온도별로 10분 이상 냉각상태를 유지하였다.

4.5 용접부 굽힘시험 계획 및 방법

용접부 굽힘시험은 용접부의 표면에서 발생하는 결함을 확인하여 용접부의 건전성을 파악하는 것을 목적으로 한다.

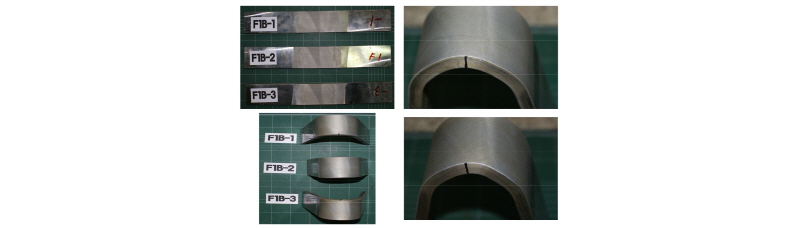

용접부 굽힘시험편은 KS B 0832 「금속 재료 용접부의 파괴 시험-굽힘시험」를 참고하여 Fig. 8과 같이 용접이음부가 측정면이 되도록 채취하였으며, W1(FCAW) 1G, 3G 공시체에서 3개씩, 총 6개의 시험편을 제작하였다.

굽힘시험은 KS B 0832 「금속 재료 용접부의 파괴 시험 - 굽힘시험」에 따라 2000kN급 UTM과 포머를 이용하여 180° 3점 굽힘시험을 하였다. 시험 전 5% Nital 용액을 제조하여 시험편의 용접부 표면에 도포하여 에칭을 실시함으로써 용접부의 조직을 사전에 파악한 후 변위제어로 2mm/ min의 속도로 가력 하였다.

4.6 용접부 경도시험 계획 및 방법

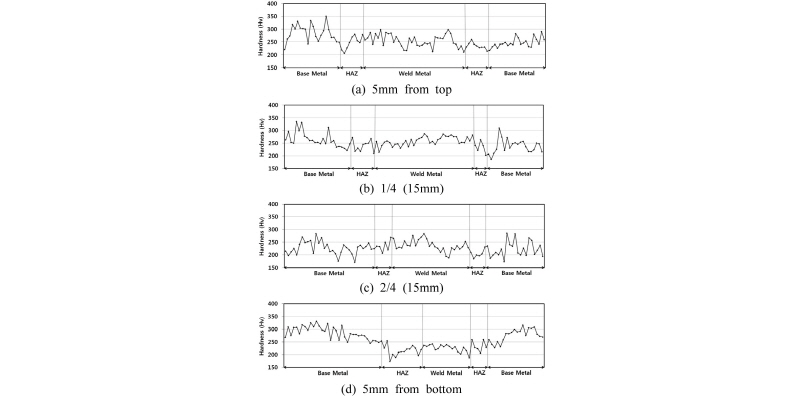

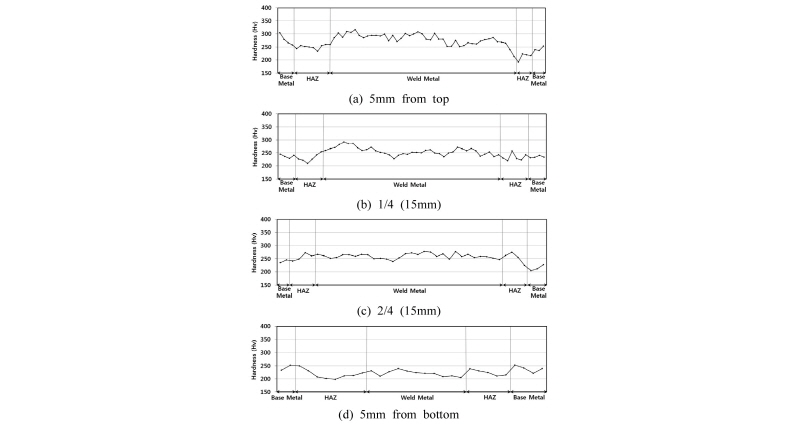

용접부 경도시험은 용접부 주위의 경도를 측정함으로써 용접성과 용접부의 건전성을 확인하는 것을 목적으로 한다.

용접부 경도시험편은 Fig. 9와 같이 용접 단부로부터 50mm 이격된 지점에서 용접부 길이방향으로 두께 15mm가 되도록 115(L)×20(C)×60(T)의 크기로 절단하여 W1 (FCAW) 1G, 3G 공시체에서 1개씩, 총 2개를 제작하였다.

경도시험은 KS B 0811 「금속 재료의 비커스 경도시험 방법」에 따라 비커스 경도시험기 및 TS-2000 측정 시스템을 활용하였다. 에칭은 고운 Sand Paper로 측정면을 연마한 뒤 5% Nital 용액을 측정면에 도포하였으며, 에칭으로 확인된 조직을 바탕으로 상․하단으로부터 5mm 이격된 선과 두께 1/4선, 2/4선 4개의 선을 측정선으로 하였다. 모재부 및 용착금속부는 1mm 간격, 열영향부는 0.5mm 간격으로 측정하였다. 경도측정은 5kgf의 하중으로 5초간 가력하였다.

4.7 용접부 매크로시험 계획 및 방법

용접부 매크로시험은 용접부 조직을 육안으로 확인하여 조직의 건전성을 평가하는 것을 목적으로 한다.

용접부 매크로시험편은 Fig. 9와 같이 용접 단부로부터 50mm 이격된 지점에서 용접부 길이방향으로 두께 15mm가 되도록 115(L)×20(C)×60(T)의 크기로 절단하여 W1 (FCAW) 1G, 3G 공시체에서 1개씩, 총 2개를 제작하였다.

매크로시험은 KS D 0210 「강의 매크로 조직 시험 방법」에 따라 실시하였으며, 측정면을 고운 Sand Paper로 연마한 뒤 5% Nital 용액을 표면에 40분~1시간가량 도포하여 부식시켜 조직의 건전성을 확인하였다.

4.8 용접부 마이크로조직시험 계획 및 방법

용접부 마이크로조직시험은 용접부 마이크로조직의 변태상태를 통해 건전성을 확인하는 것을 목적으로 한다.

용접부 마이크로조직시험편은 20(L)×20(C)×10(T) 크기의 육면체로 용접부 화학성분시험편과 동일하게 용착금속부 내에서 각 1개씩, 총 2개를 채취하였다.

시험은 ASTM E407-07 Mico-Structure of Metals & Alloys에 따라 실시되었다. 표면의 부식은 5% 이내의 Nital 용액을 이용하였다. 마이크로조직은 각 시험편을 ×500 배율로 촬영하였다.

4.9 y형 용접균열시험 계획 및 방법

y형 용접균열 시험은 용접부에 발생하는 저온균열 여부를 확인하여 용접부 수소량 관리, 용접부 잔류응력, 열영향부의 경화에 대한 용접성을 확인하는 것을 목적으로 한다.

y형 용접균열 시험편은 KS B 0870 「y형 용접균열 시험 방법」에 따라 별도의 용접부 공시체를 제작하여 1G에서 2개를 채취하였다.

y형 용접균열시험은 KS B 0870 「y형 용접균열 시험 방법」에 준하여 실시하며 좀 더 정확한 육안검사를 위해 표면을 고운 Sand Paper로 연마한 뒤 5% Nital 용액을 표면에 40분~1시간가량 도포하여 부식시켜 용접부의 표면 및 단면의 균열발생여부를 확인하였다.

5. 용접성 및 이음성능 시험결과

5.1 용접부 화학성분시험 결과

용접부 화학성분시험 결과는 Table 6에 나타내었으며, FCAW 1G, 3G 용착금속의 화학성분은 HSA800 60mm 강재의 KS를 만족하는 것으로 나타났다.

5.2 용접부 인장시험 결과

5.2.1 용접부 평판 인장시험 결과

모재인 HSA800 60mm 강재의 인장시험 결과[5]는 Table 7과 같으며, KS를 만족하는 것으로 나타났다.

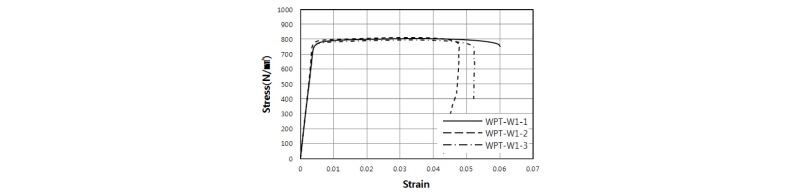

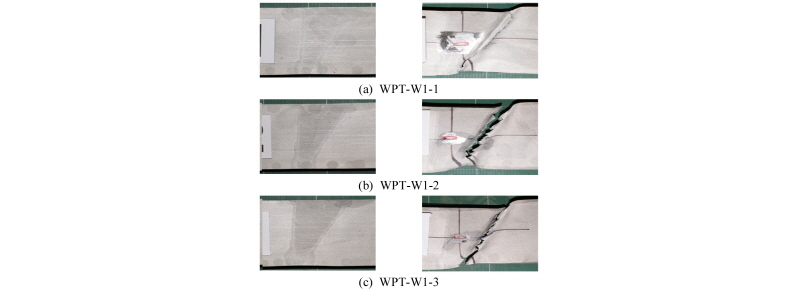

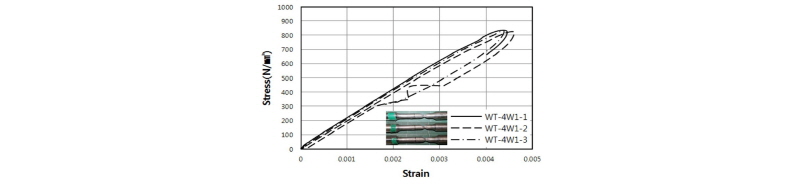

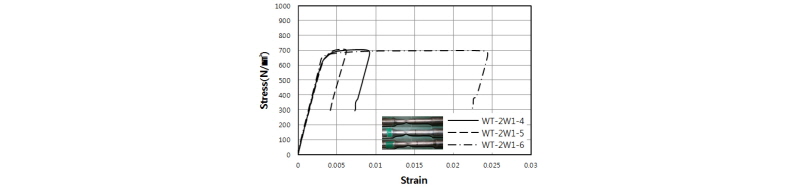

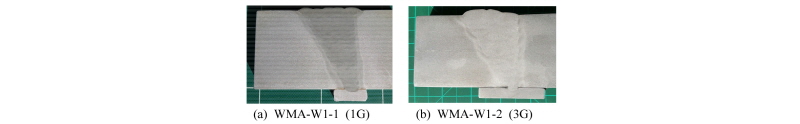

용접부 평판 인장시험 결과는 Table 8과 같다. FCAW 1G의 인장강도는 803.4N/mm2으로 KS 하한치인 800N/mm2 이상으로 나타났으며, 응력-변형도 곡선은 Fig. 10, 파단형태는 Fig. 11에 나타내었다.

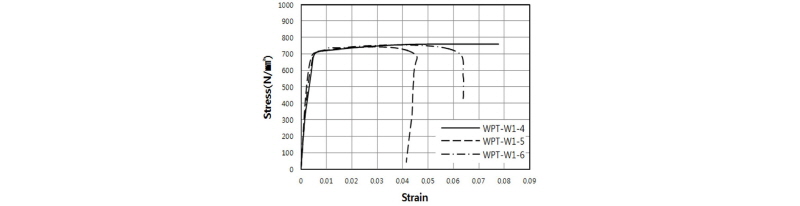

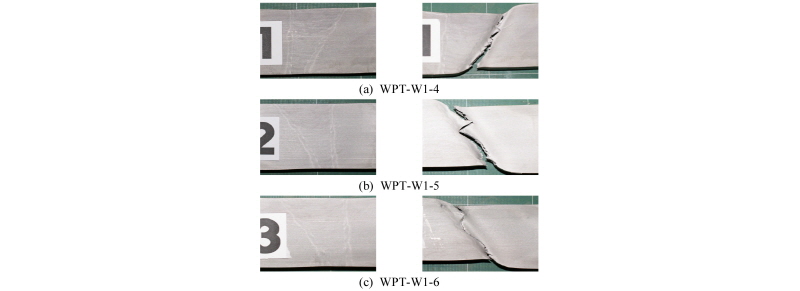

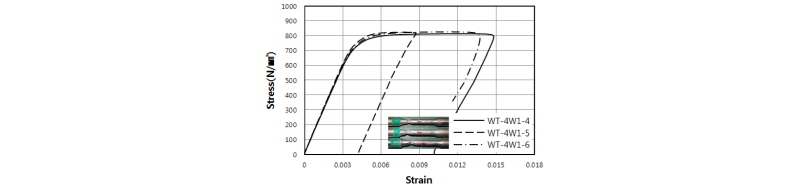

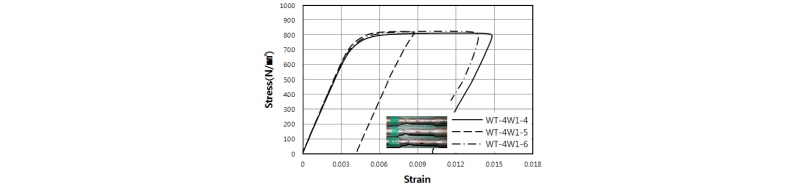

FCAW 3G의 인장강도는 752.1N/mm2으로 KS 하한치인 800N/mm2를 상회하지 못하는 것으로 나타났으며, 응력-변형도 곡선은 Fig. 12, 파단형태는 Fig. 13에 나타내었다.

용접부 평판 인장시험 결과 FCAW 1G, 3G 모두 모재의 인장강도인 875.2N/mm2를 상회하지 못하였으며, 모든 시험편이 약간의 넥킹현상을 수반하며 열영향부에서 파단되었다. 특히, 3G 용접인 경우는 용접재와 모재의 용착이 쉽지 않으므로 용접기술 및 방법을 더 많이 개발하여야 한다.

5.2.2 용접부 봉형 인장시험 결과

용접부 봉형 인장시험 결과는 Table 9와 같다. FCAW 1G 두께 1/4지점의 인장강도는 830.6N/mm2으로 KS 하한치인 800N/mm2 이상으로 나타났다. 응력-변형도 곡선은 Fig. 14에 나타내었다. 스트레인게이지를 인장시험편 중앙에 부착하였으나, 인장시험편의 파단이 시험편의 중앙부가 아닌 모재부에서 일어나 Fig. 14와 같이 나타난 것으로 판단된다.

FCAW 1G 두께 2/4지점의 인장강도는 761.8N/mm2으로 KS 하한치인 800N/mm2를 상회하지 못하는 것으로 나타났으며, 열영향부에서 파단이 일어났다. 응력-변형도 곡선은 Fig. 15에 나타내었다.

FCAW 1G의 경우, 1/4지점의 강도가 KS를 만족하고, 2/4지점의 강도가 1/4지점 강도의 85% 이상으로 나타나 강재의 균질성에 대한 기준[5]을 만족하는 것으로 나타났다.

FCAW 3G 두께 1/4지점의 인장강도는 820.5N/mm2으로 KS 하한치인 800N/mm2 이상으로 나타났으며, 모재부에서 파단이 일어났다. 응력-변형도 곡선은 Fig. 16에 나타냈다.

FCAW 3G 두께 2/4지점의 인장강도는 702.7N/mm2으로 KS 하한치인 800N/mm2를 상회하지 못하는 것으로 나타났으며, 열영향부에서 파단이 일어났다. 응력-변형도 곡선은 Fig. 17에 나타내었다.

FCAW 3G의 경우, 1/4지점의 강도가 KS를 만족하고, 2/4지점의 강도가 1/4지점 강도의 85% 이상으로 나타나 강재의 균질성에 대한 기준[5]을 만족하는 것으로 나타났다.

5.3 용착금속부 인장시험 결과

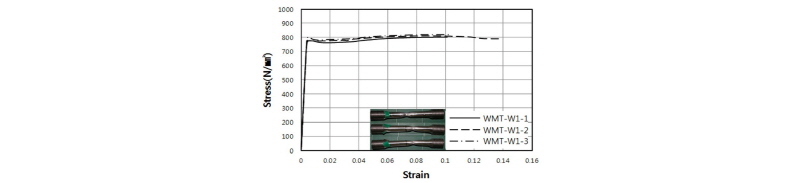

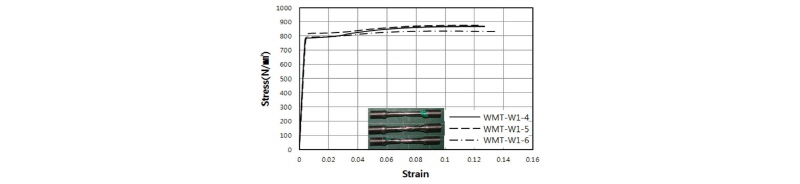

용착금속부 인장시험 결과는 Table 10과 같으며, 응력-변형도 곡선은 Fig. 18, Fig. 19와 같다. FCAW 1G, 3G 용착금속의 인장강도와 연신율은 모재인 HSA800 60mm 강재의 KS를 만족하는 것으로 나타났다.

그러나 항복강도와 항복비가 KS의 상한치보다 높게 나타난 이유는 Table 10과 같이 항복강도가 800N/mm2급인 용접재(Supercored 120)을 사용했기 때문으로 판단된다.

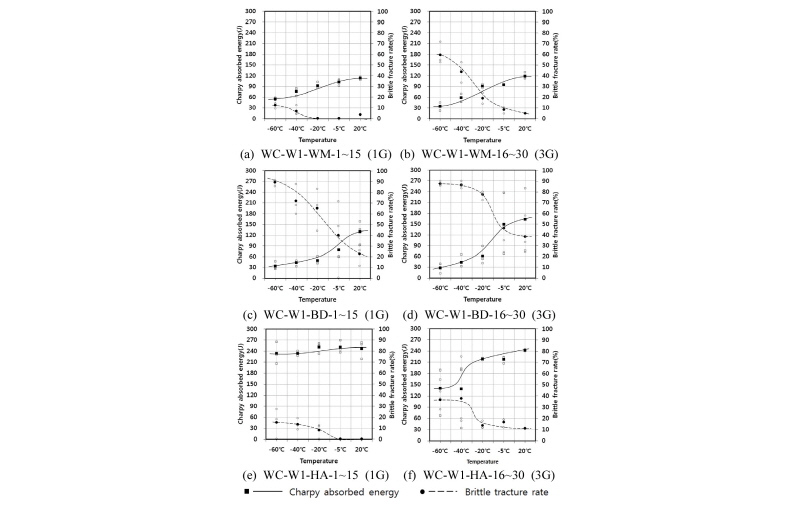

5.4 용접부 충격시험 결과

용접부 충격시험 결과는 Table 11과 같으며, Fig. 20은 샤르피 흡수에너지와 취성파면율의 천이온도 곡선을 나타낸다. 따라서, FCAW 1G, 3G의 -5°C에서 샤르피 흡수에너지는 모두 47J 이상으로 KS를 만족하는 것으로 나타났다.

FCAW 1G의 충격시험결과 WM부와 HAZ부의 샤르피 흡수에너지는 모든 온도영역에서 47J 이상으로 나타났다. 그리고, BOND부의 샤르피 흡수에너지는 -20°C, -5°C, 20°C의 온도영역에서는 47J 이상으로 나타났지만, -60°C, -40°C의 온도영역에서는 47J 이하로 나타났다.

FCAW 3G의 충격시험결과 WM부의 샤르피 흡수에너지는 -40°C, -20°C, -5°C, 20°C의 온도영역에서는 47J 이상으로 나타났지만, -60°C의 온도영역에서는 47J 이하로 나타났다. 그리고, BOND부의 샤르피 흡수에너지는 -20°C, -5°C, 20°C의 온도영역에서는 47J 이상으로 나타났지만, -60°C, -40°C의 온도영역에서는 47J 이하로 나타났다. 또한, HAZ부의 샤르피 흡수에너지는 모든 온도영역에서 47J 이상으로 나타났다.

FCAW 3G의 경우 1G에 비해 샤르피 흡수에너지가 낮고 취성파면율이 높게 나타나, 1G에 비해 취성적인 것으로 판단된다. 1G와 3G의 샤르피 흡수에너지 및 취성파면율의 차이는 –60°C, -40°C의 온도영역에서 크게 나타나 3G의 경우 극저온에서 용접시 주의가 필요한 것으로 판단된다.

또한, 천이온도는 샤르피 흡수에너지 곡선과 취성파면율 곡선이 만나는 점의 온도이며 낮게 나타날수록 저온에서의 취성저항성이 좋다. 따라서 WM부와 HAZ부가 BOND부에 비해 저온에서의 취성저항성이 좋은 것으로 판단된다.

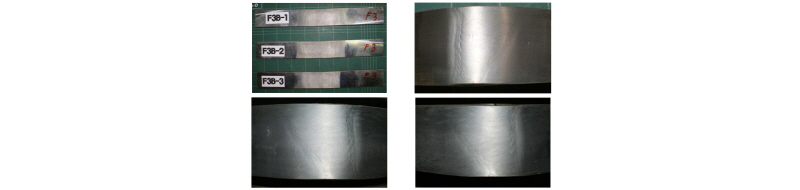

5.5 용접부 굽힘시험 결과

Table 12는 용접부 굽힘시험 결과를 나타낸다. 용접부 굽힘시험 전 모든 시험편을 에칭한 후 용접이음부의 조직을 육안으로 확인한 결과, 용접이음부에 불건전한 조직이나 균열은 발견되지 않아 건전한 용접부로 확인되었다.

FCAW 1G의 굽힘시험 결과(Fig. 21) 2개의 굽힘시험편에서 용접 초층부의 열영향부에서 균열이 발견되었지만 미세한 균열로 건전한 용접부로 판단된다. 따라서, 초층부 용접시 주의해야 할 것으로 판단된다.

FCAW 3G의 굽힘시험결과(Fig. 22) 굽힘시험편 모두 균열 및 터짐 등의 결함이 없어 양호한 용접부로 판단된다.

5.6 용접부 경도시험 결과

용접부 경도시험 결과는 Table 13과 같으며, Fig. 23은 W1(FCAW) 1G 공시체의 경도분포를 나타내고, Fig. 24는 W1(FCAW) 3G 공시체의 경도분포를 나타낸다.

FCAW의 경도분포는 전체적으로 350Hv를 넘지 않아 취성적인 경향을 보이지 않는 양호한 용접부로 판단된다.

5.7 용접부 매크로시험 결과

Fig. 25는 W1(FCAW) 1G 및 3G 용접부의 매크로 조직을 나타낸 것이다. 용접부에 대한 매크로조직시험 결과, 두 조직 모두 건전한 것으로 판단된다.

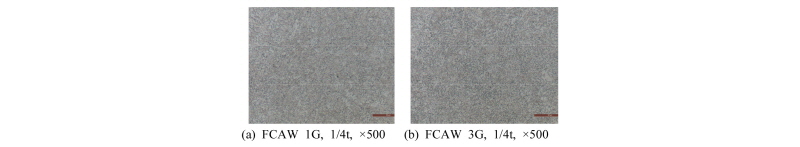

5.8 용착금속부 마이크로조직시험 결과

Fig. 26은 W1(FCAW) 1G 및 3G 용착금속부의 마이크로조직을 나타낸 것이다. 용착금속부는 베이나이트 조직과 미세한 페라이트 조직이 잘 발달되어있어 우수한 강도를 기대해 볼 수 있는 건전한 조직으로 판단된다.

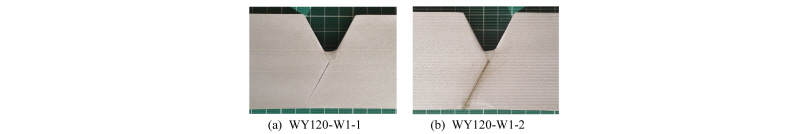

5.9 y형 용접균열시험 결과

Fig. 27은 y형 용접균열 시험편을 부식 후 조직을 관찰한 사진이다. y형 용접균열 시험결과, 저온균열은 발생하지 않았고 용접조직도 건전한 것으로 관찰되어 충분한 용접성과 저온균열 저항성을 가지고 있는 것으로 판단된다.

6. 결 론

HSA800 60mm 강재의 FCAW 용접성, 용접자세 및 이음성능을 확인하기 위하여 10종의 시험을 실시한 결과 다음과 같이 나타났다.

(1)용접부 화학성분시험 결과 FCAW 1G 및 3G 용착금속의 화학성분은 HSA800 강재의 KS를 만족하는 것으로 나타났다.

(2)용접부 평판 인장시험 결과 FCAW 1G의 인장강도는 KS를 만족하지만, FCAW 3G의 인장강도는 800N/mm2를 상회하지 못하는 것으로 나타났다. 모든 시험편은 약간의 넥킹현상을 수반하며 열영향부에서 판단되었다. 특히, 3G 용접인 경우는 용접재와 모재의 용착이 쉽지 않으므로 용접기술 및 방법을 더 많이 개발하여야 한다.

(3)용접부 봉형 인장시험 결과 FCAW 1G 및 3G의 1/4 지점 인장강도가 KS를 만족하며, 2/4지점의 인장강도는 1/4지점 인장강도의 85% 이상으로 나타나 강재의 균질성에 대한 기준[5]을 만족하는 것으로 나타났다.

(4)용착금속부 인장시험 결과 FCAW 1G 및 3G 용착금속의 인장강도와 연신율은 모재인 HSA800 강재의 KS를 만족하는 것으로 나타났다. 그러나 항복강도와 항복비가 KS의 상한치보다 높게 나타난 이유는 항복강도가 800 N/mm2급인 용접재를 사용하였기 때문으로 판단된다.

(5)용접부 충격시험 결과 FCAW 1G 및 3G의 -5°C에서 샤르피 흡수에너지는 모두 47J 이상으로 KS를 만족하는 것으로 나타났다. FCAW 3G의 경우 1G에 비해 극저온에서 취성파면율이 높게 나타나, 용접시 주의가 필요한 것으로 판단된다.

(6)용접부 굽힘시험, 용접부 경도시험, 용접부 매크로조직시험, 용착금속부 마이크로조직시험 결과 FCAW 1G 및 3G는 모두 양호한 용접부로 판단된다.

(7)y형 용접균열 시험결과 저온균열은 발생하지 않았고 용접조직도 건전한 것으로 관찰되어 충분한 용접성과 저온균열 저항성을 가지고 있는 것으로 판단된다.

References

-

김진원, 이승은, 김진호, 이진우, 정홍철(2014) 인장강도 800MPa급 저항복비 고강도 강재 용접부 성능평가, 한국강구조학회지, 한국강구조학회, 제26권, 제3호, pp.17-22.

Kim, J.-W., Lee, S.-E., Kim, J.-H., Lee, J.-W., and Jeong, H.-C. (2014) Welded Joint Test of the Tensile Strength of 800MPa Grade High Strength Steel with Low Yield Ratio, Magazine of the Korean Society of Steel Construction, KSSC, Vol.26, No.3, pp.17-22 (in Korean). -

김도환, 이승은, 정경수, 김진호(2013) 건축구조용 고성능 강재 HSA800의 초고층 적용성 평가, 한국강구조학회지, 한국강구조학회, 제25권, 제3호, pp.47-52.

Kim, D.-H., Lee, S.-E., Chung, K.-S., and Kim, J.-H. (2013) Super-Tall Building Applications of HSA800, the High-Performance Steel for Building Structures, Magazine of the Korean Society of Steel Construction, KSSC, Vol.25, No.3, pp.47-52 (in Korean). -

최인락, 정경수, 김도환, 김진호(2014) HSA800 강재 현장 적용사례, 한국강구조학회지, 한국강구조학회, 제26권, 제3호, pp.33-39.

Choi, I.-R., Chung, K.-S., Kim, D.-H., and Kim, J.-H. (2014) Field Application of High-Strength Steel HSA800, Magazine of the Korean Society of Steel Construction, KSSC, Vol.26, No.3, pp.33-39 (in Korean). -

국가기술표준원(2011) 건축구조용 고성능 압연강재(KS D 5994: 2011).

Korean Agency for Technology and Standards (2011) High-Performance Rolled Steel for Building Structures (KS D 5994: 2011), Korea (in Korean). -

최영한, 김종락, 이은택, 조성현, 전용한, 김상섭 (2016) HSA800 강재의 강도에 대한 균질성 연구, 한국강구조학회 2016년 학술발표대회 논문집, 한국강구조학회, pp.41-42.

Choi, Y.H., Kim, J.R., Lee, E.T., Cho, S.H., Jeon, Y.H., and Kim, S.S. (2016) A Study on the Homogeneity of Strength of HSA800 Steel, Proceedings of Annual Conference of Korean Society of Steel Construction, KSSC, pp.41-42 (in Korean).