원형 강관의 국부 부식손상 수준 및 손상형태에 따른 압축강도 성능평가

Copyright ⓒ 2016 by Korean Society of Steel Construction

초록

극심한 대기부식 환경에 설치된 강구조물은 사용기간 증가에 따라 발생한 부식손상에 따라 구조성능의 변화나 감소가 발생할 수 있다. 본 연구는 부식손상 특징에 따른 강관부재의 압축강도 성능 변화를 평가하기 위하여 강관 시험체에 인위적인 부식손상을 도입한 후 압축강도 평가 시험을 통하여 부식손상에 따른 압축강도 변화 및 거동변화를 평가하였다. 부식손상의 경우 단면에 대한 국부적인 부식손상의 형태 및 위치의 영향이 있는 것으로 평가되었으며, 국부부식 위치와 부식손상으로 인한 단면이 변화부 주위에서 국부 변형에 의한 파괴가 발생하는 것으로 분석되었다. 또한 본 연구결과를 통하여 부식의 분포 및 부식의 손상량에 따른 강관부재의 압축강도 변화관계를 부식손상량에 따라 평가할 수 있도록 제시하였다.

Abstract

For a steel structure with long service period, structural performance can be changed or decreased by corrosion damage occurred under severe corrosion environment condition. In this study, to examine compressive strength and behavior of circular steel member depending on corrosion damage, compressive loading tests were conducted using circular steel member with artificial corrosion damage which was applied by mechanical process and hand drill. From test results, local corrosion area and pattern is related to their structural performance. Their lcoal bucklings were occurred near artificially sectional damaged part. Reduction in compressive strength of circular steel member was also suggested according to their corroded part and damage.

키워드:

부식손상, 압축강도 시험, 강관 부재, 구조성능평가, 잔존성능Keywords:

Corrosion damage, Compressive strength test, Circular steel members, Structural performance evaluation, Residual strength1. 서 론

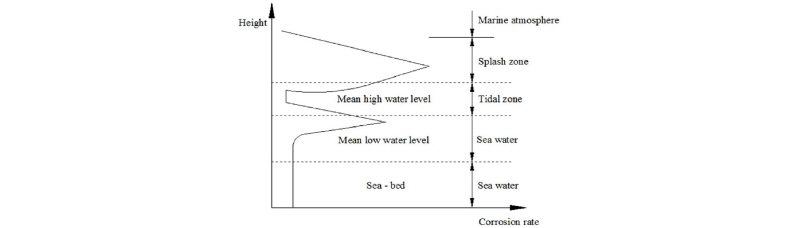

우리나라는 1970년부터 시작된 산업 및 경제의 발전으로인한 중공업 및 건설 산업에 대한 지속적 투자로 대규모 사회기반시설 및 산업시설이 건설되어 현재까지 사용되고 있으나, 사용기간의 증가와 설치환경에 따른 내구성 저하로 사회기반시설 및 산업시설에서는 구조물의 시간 의존적인 노후화 문제가 발생하고 있다[1]. 특히 강구조물의 경우 다양한 형태로 사회기반시설 및 산업시설에 적용되어 설치환경 및 작용하중에 따라 부식손상이나 피로균열의 문제들이 구조물의 노후화 문제로 발생하게 된다. 이러한 강구조물의 노후화 문제 중 부식손상은 상대적으로 노후화 속도가 느리고 도장 등 부식방지 대책들이 제시됨에 따라 상대적으로 연구가 진행되지 않았으나, 국외에서 부식손상으로 인한 구조물 파괴사례 등이 발생하고, 부식손상이 구조물의 내구성과 유지관리에 영향을 미치게 되므로 이에 대한 관심과 이에 대한 연구들이 진행되고 있다[2],[3],[4],[5],[6],[7]. 하지만 국내의 경우 강구조물의 부식손상을 표면 도장에 국한하여 평가하고 있으며, 부식손상이 발생한 구조물의 성능평가에 대한 연구는 제한적으로 진행되었다[1],[8],[9]. 특히, 해상풍력 및 해양 구조물 등 현재 국내에서 관심이 많은 해양구조물의 경우, 극심한 부식 환경으로 부식손상이 발생할 수 있으나 일반적으로 하부지지 구조의 경우 부식손상이 발생하더라도 단면이 충분한 여유를 가지도록 설계하고 있으므로, 부식손상이 발생한 부재의 성능 변화나 성능 평가에 대한 연구들이 거의 진행되지 못하고 있다. 해양 구조물의 경우 Fig. 1에 나타낸 것과 같이 부식 환경을 대기부, 비말대, 간만대, 해수중부 등으로 구분하고 있으며[11], 특히 비말대의 경우 항상 높은 용존산소량을 가진 곳으로 계속해서 젖어 있는 부분이며 또한 튀는 물방울의 힘 때문에 재료를 보호하고 있는 두꺼운 보호피막이 쉽게 파괴가 되어 부식이 가장 심하게 발생하게 된다. 부식손상의 경우 전단면에 동일한 수준의 부식손상이 발생하게 되는 전면부식과 국부적으로 부식손상이 집중되는 국부부식의 형태로 나타날 수 있으며, 부식손상이 발생한 강구조물에서는 전면부식으로 감소된 단면 및 국부부식으로 일부 국부적으로 집중된 단면 손실과 불확실한 해양이나 해안의 자연하중의 변동으로 인하여 단면이 감소된 구조물의 하중저항 성능이 감소와 부식손상 표면에서의 응력집중으로 인한 피로 균열도 발생할 수 있다. 따라서 본 연구에서는 극심한 부식 환경인 해양 환경에서 발생할 수 있는 강구조물의 부식손상 형태 및 손상정도에 따른 강구조 지지구조의 구조성능 변화를 정량적으로 평가하기 위한 연구로, 부식손상이 발생한 경우 전면부식손상이라고 하더라도 불규칙 표면을 형상하므로 기계 가공을 통하여 등단면으로 단면 손상을 도입한 경우와 실제 부식손상과 유사한 인위적 부식 손상단면을 강재표면에 도입한 경우에 대하여 압축강도를 평가하고, 부식손상에 의하여 발생할 수 있는 강구조물의 압축성능 변화를 정량화 할 수 있는 방법을 검토하고자 하였다. 또한 본 연구에서는 구조물의 도입 단면손상형태와 손상면적을 구분하여 상대적인 단면손상과 연계된 잔존 압축강도를 확인하고자 하였다.

2. 압축강도 시험

해양에 설치된 구조물의 경우 고정하중 및 외부하중에 저항하기 위하여 기초 및 하부지지 구조로 원형강관을 이용한 구조물들이 많이 사용되고 있으며, 상부구조를 지지하는 부재로 사용될 경우 원형강관 구조에는 압축력이 작용하게 된다. 따라서 본 연구에서는 대상 실험체로 원형강관을 선택하였다. 또한 부식손상의 경우 전면부식 및 국부부식의 형태로 부재의 단면손상이 발생하더라도 동일한 형태로 부식손상으로 인한 단면변화가 발생하지 않고, 불규칙한 단면표면이 발생하게 되고 이에 따라 단면특성이 불규칙하게 변화할 수 있으므로, 기계가공을 통하여 전단면에 일정한 단면손실한 도입한 실험체와 실제 부식손상과 유사하도록 실험체 표면에 인위적인 부식손상을 핸드드릴을 이용하여 피팅(pitting)형 손실을 연속적으로 도입한 실험체를 제작하였다. 연속적으로 강관단면에 피팅단면손실을 도입한 실험체의 경우 기계가공으로 도입할 수 없는 불규칙한 표면의 단면손상을 도입 할 수 있고, 연속적인 단면손상은 상대적으로 평균 손상깊이의 차이가 작을 수 있으므로 실험체의 손상형태를 구분하였다. 그리고 전단면에 부식손상이 발생하는 경우와 구분하여 부분적인 단면 손상으로 국부적인 부식손상이 먼저 발생할 수 있는 경우로 구분하여 부식손상에 의한 단면 손실 형태를 두 가지로 구분하였다.

2.1 실험체

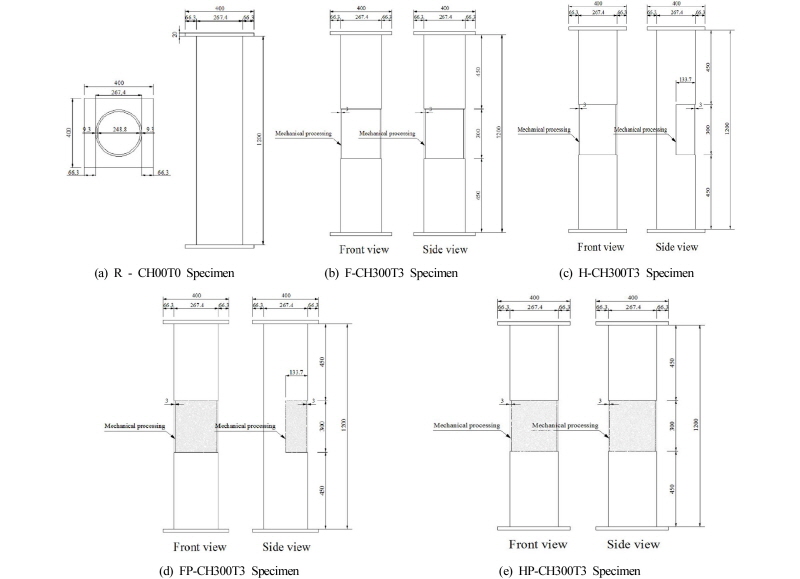

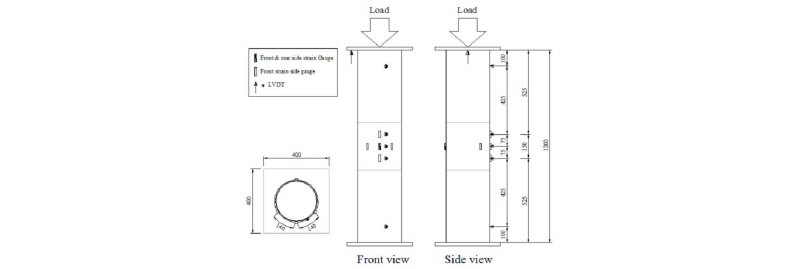

압축강도 시험체는 Fig. 2와 같이 외경의 지름이 267.4mm, 두께가 9.3mm, 길이 1,200mm, 인장강도 373 MPa , 항복강도 216 MPa이상을 만족하는 원형 강관을 이용하여 제작되었다. 또한 시험체 양단에 가로 400mm, 세로 400mm, 두께 20mm의 사각형 강판을 부착하여 하중을 재하 할 수 있도록 하였다. 대상 원형강관 실험체에 대하여 인위적인 부식손상을 표현하기 위하여 원형강관의 둘레 전면에 부식손상이 발생한 경우와 부분적으로 부식손상이 발생된 경우로 구분하였으며, 기계가공과 피팅손상으로 부식손상의 형태를 구분하였다. 기계가공 전면부식 손상의 경우 Fig. 2에 나타낸 것과 같이 부식손상이 강관의 전체적인 단면(이하 전단면)에 일정하게 발생하게 되는 것으로 가정하여 원형단면을 대상으로 전면가공을 하였으며, 기계가공 국부부식의 경우 전단면의 절반인 단면(이하 반면)을 대상으로 강관의 외면을 3mm를 가공하였다. 하지만 실제 기계 가공된 실험체의 손상량을 측정한 결과 3.7mm로 가공되어 실제 가공된 단면값을 본 연구에 적용하였다. 그리고 기계가공 부식손상 도입 실험체와 동일하게 피팅부식을 도입하기 위하여 핸드드릴을 이용하여 단면 표면에 피팅 부식손상과 유사한 형태의 단면손상을 도입하였다. 모든 부식도입 실험체에 대하여 부식 손상이 도입된 높이는 300mm로 동일하게 적용하였다. Table 1은 본 연구에 사용된 실험체의 가공조건을 구별하여 나타낸 것으로 실험체에서 R은 기준 시험체를, F는 전단면이 부식된 경우, H는 반면이 부식된 경우를 의미하며, 피팅손상의 경우 P로 나타내었다. 또한 부식 높이와 부식손상 두께를 표현하기 위하여 부식높이를 H 부식두께를 T로 표현하여 나타내었다. Table 1에 나타낸 부식강관의 단면특성과 부식손상량의 계산은 전면부식 실험체에서는 기계가공을 통하여 원형강관단면의 단면을 가공을 통하여 부식손상량을 정량적으로 계산되었으며, 피팅부식실험체에서는 핸드 드릴을 이용하여 실험체에 인위적인 부식손상을 도입하여 부식손상량을 정량적으로 정확히 확인 할 수 없으므로, 피팅가공의 단위면적 및 깊이를 확인한 후 임의의 피팅가공면에 대한 단위면적당 피팅의 개수를 이용하여 평균부식손상량을 계산하였다.

2.2 시험방법

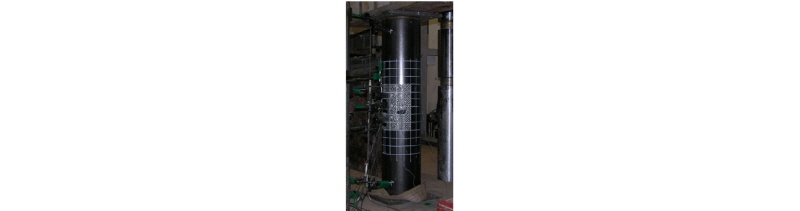

부식 손상이 도입된 원형강관의 압축 성능 변화를 확인하기 위하여 본 연구에서는 5000kN용량의 UTM(Universal Testing Machine)을 이용하여 압축강도 시험을 실시하였다. 실험체에 대한 하중은 1.5 mm/min 의 속도로 변위제어를 통하여 재하 하였다. 또한 압축하중 재하에 따른 강관 부재의 변형 및 변형률 변화를 확인하기 위하여 Fig. 3과 같이 변형률 게이지와 변위계(LVDT)를 설치하였다. 변형률 게이지의 경우 부식된 단면을 기준으로 설치하였으며, 하중재하에 따른 부재의 횡방향 변형을 측정하기 위하여 실험체 중앙부와 하중 재하부 하면에 변위계를 설치하였다. Fig. 4는 부식손상이 도입된 원형강관 실험체에 대한 압축강도 평가 시험 모습이다.

3. 결과 분석 및 고찰

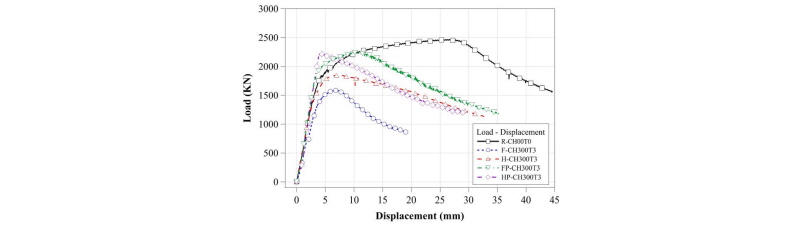

3.1 하중-변위 관계

Fig. 5는 부식 손상이 도입된 원형 강관 시험체의 압축강도 실험 결과, 나타난 실험체의 하중-변위 관계로 단면손상이 없는 기준 시험체(R-CH00T0)와 비교하여 단면손상이 도입된 실험체의 최대 압축하중이 감소하는 것을 확인 할 수 있다. Fig. 5에 나타난 것과 같이 전단면을 기계 가공하여 상대적으로 큰 부식손상을 도입한 전단면이 부식된 시험체(F-CH300T3)가 상대적으로 초기강성 또한 감소하는 것으로 나타났으며, 반면 기계가공 시험체와 피팅손상 실험체는 기준 시험체와 동일한 초기강성형태를 나타내었다. 하지만 기준 시험체를 제외한 시험체에서는 부식손상으로 인한 하중저항 단면의 감소로 인하여 급격하게 압축강도가 감소하는 것으로 나타났다.

실험결과 나타난 단면손상 수준에 따른 압축강도 실험체의 성능 변화 결과를 정리하여 Table 2에 나타내었다. Table 2에 나타난 것과 같이 부식손상이 없는 기준 실험체(R- CH00T0)의 경우 압축강도는 2469.2kN(처짐 26.7mm), 전단면이 부식된 시험체(F-CH300T3)의 압축강도는 1592.9kN (처짐 6.9mm), 반면이 부식된 시험체(H-CH300T3)의 압축강도는 1851.6kN(처짐 7.5mm), 전단면 피팅 부식 시험체(FP-CH300T3)는 압축강도 2241.1kN(처짐 10.9mm), 반면 피팅 부식 시험체(HP-CH300T3)는 압축강도 2220.2kN(처짐 4.2mm)로 나타났다. Table 2에서 기계가공시험체와 피팅가공시험체의 압축강도를 비교한 경우, 두 조건의 실험체 모두 부식손상에 의한 단면손실로 인하여 실험체의 압축강도가 감소하고 있음을 확인할 수 있다. 기계가공 실험체의 경우 상대적으로 단면손상이 크므로 압축강도의 감소가 크게 나타나고 있으며, 단면손상비와 압축강도의 감소비가 유사하게 나타나고 있음을 알 수 있다. 피팅가공실험체의 경우 전단면에 부식손상이 연속적으로 발생하더라도 상대적인 단면손상정도가 작으므로 최대 압축강도에 대한 영향은 기계가공 시험체와 비교하여 그 영향이 적게 나타나고 있음을 확인 할 수 있다. 이는 부식손상이 전단면에 발생할지라도 그 편차가 작을 경우 강관부재의 압축성능 변화에 대한 영향은 상대적으로 적게 나타나는 것을 알 수 있다.

3.2 압축 파괴특성 분석

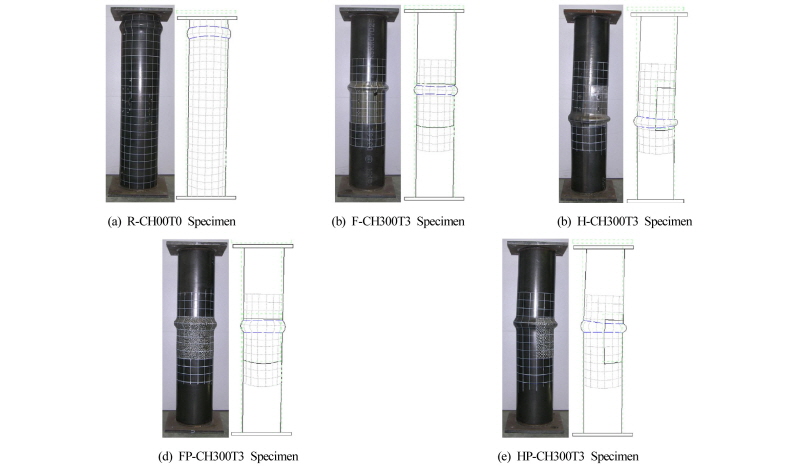

국부부식 손상이 도입된 원형 강관 시험체의 압축거동에 따른 파괴형태를 비교하기 위하여 최종 파괴가 발생한 실험체의 모습과, 실험 전후 파괴형상을 비교한 실험체 변형 모습을 Fig. 6에 비교하여 나타내었다. Fig. 6에 나타낸 것과 같이 부식 손상이 도입된 원형 강관시험체의 압축파괴특성은 부식손상이 발생한 단면에서의 국부좌굴의 형태로 나타났다. Fig. 6에 나타난 것과 같이 부식손상이 없는 시험체의 경우 시험체 상부의 하중 재하부에서 나타났다. 하지만 기계가공을 통하여 전면 부식손상이 도입된 실험체에서는 단면 손상이 발생한 위치에서 국부 변형이 발생하고 있고, 반면 부식손상이 도입된 실험체 또한 단면 손상이 발생한 단면과 손상이 없는 단면 경계부 인근에서 모든 시험체의 국부 변형이 발생하는 것으로 나타났다. 특히 반면단면 손상 실험체에서는 전단면 손상 시험체와 비교하여 손상이 없는 단면의 영향으로 단면 손상이 발생한 방향으로 국부변형이 크게 나타나고 있음을 알 수 있다.

따라서 압축부재의 파괴형태는 절대적인 부식손상량에 의한 영향 뿐만 아니라 국부적인 부식손상량에 의하여 강관 부재의 압축거동이 영향을 받을 수 있음을 알 수 있다. 피팅가공시험체 또한 기계가공을 통하여 단면 손상을 도입한 부식시험체의 파괴특성과 유사한 파괴특성을 가지고 있음을 알 수 있다. 단면에 대한 피팅 부식손상 도입으로 상대적인 단면변화는 적으나 동일한 파괴형태가 나타나게 되므로 압축부재의 파괴는 국부적으로 최소단면에 영향을 받고 있음을 알 수 있다.

3.3 하중-변형률 및 하중-면외변위 관계

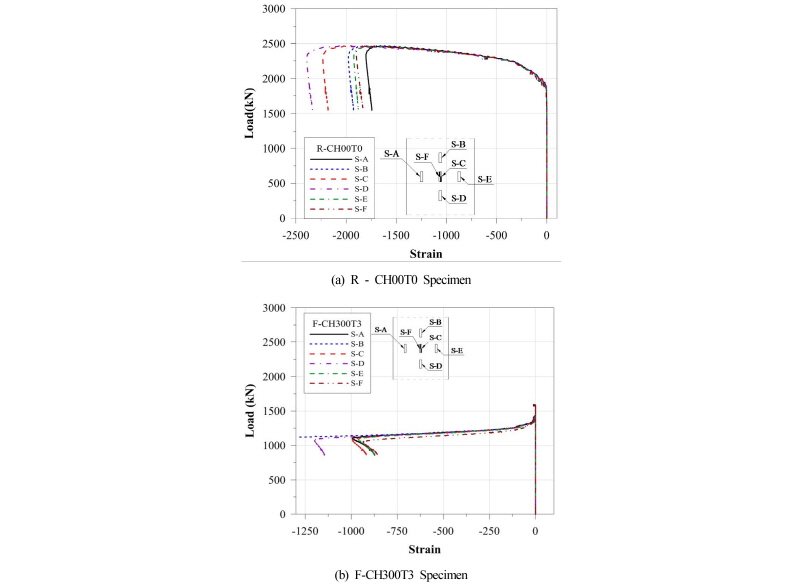

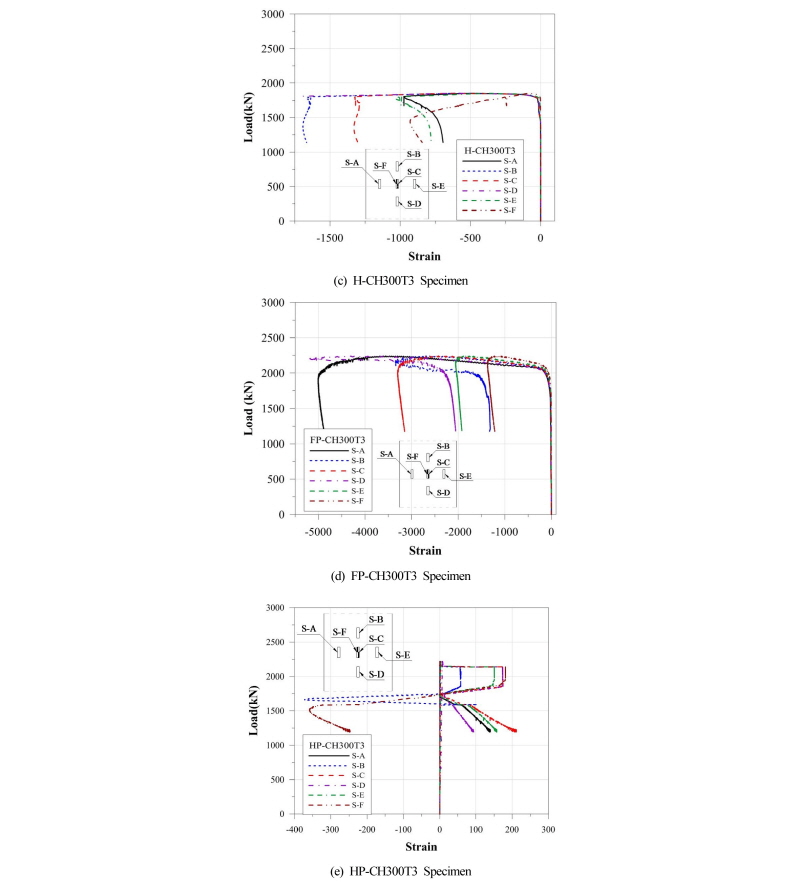

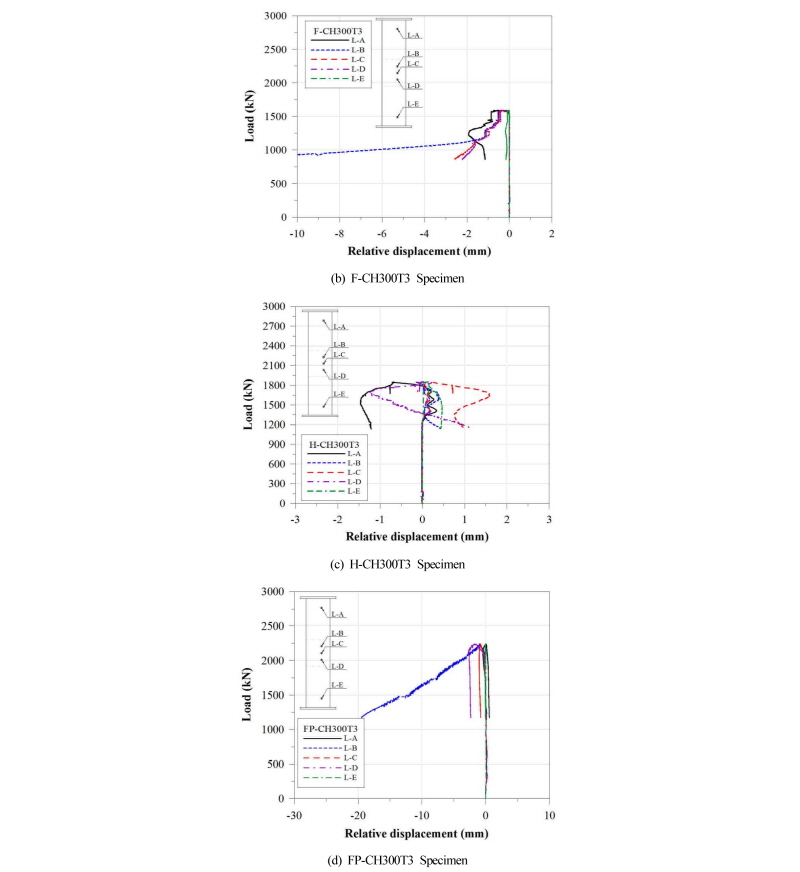

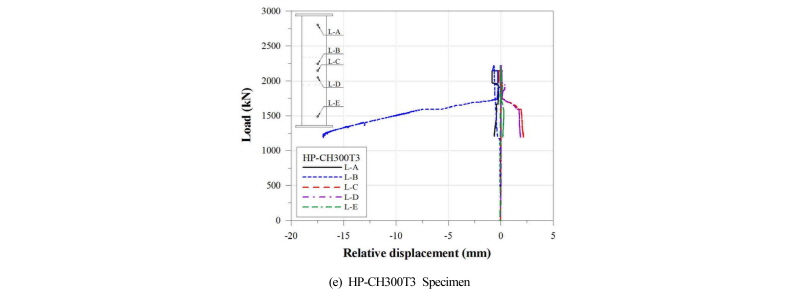

부식 손상이 도입된 원형 강관 시험체의 압축강도 실험의 하중-변위 관계와 함께 단면손상에 따른 강관 부재의 압축거동 특성을 분석하기 위하여 각각의 시험체에 대한 하중-변형률 관계 및 하중-면외변위 관계를 Fig. 7과 Fig. 8에 비교하여 나타내었다. Fig. 7은 국부부식 손상이 도입된 원형 강관 시험체의 하중-변형률 관계로 기준 시험체(R-CH00T0)의 하중-변형률 관계와 비교하여 손상이 도입된 시험체의 하중-변형률의 변화가 상대적으로 크게 나타나고 있음을 알 수 있다. 특히 상대적으로 큰 부식손상을 도입한 전단면 기계가공 부식 시험체(F-CH300T3)의 경우 최대 압축하중이후 발생한 급격한 국부변형으로 인하여 변형률의 급격한 변화가 나타나고 있음을 확인 할 수 있으며, 반면 기계가공 부식 시험체(H-CH300T3)에서도 이와 유사한 형태를 나타내고 있음을 확인 할 수 있다. 전단면 피팅가공 부식 시험체(FP- CH300T3)의 경우 전단면에 대한 단면 손실이 분포되어 기준 시험체와 유사한 거동을 나타내나, 시험체의 국부변형이 발생한 위치 인근의 변형률의 경우 단면의 국부변형 발생 후 변형률의 급격한 변화가 나타남을 확인 할 수 있다. 반면 피팅 가공 부식 시험체(HP-CH300T3)의 변형률의 경우 전단면 기계가공 시험체와 반면 기계가공 시험체의 변형률 분포를 포함하는 변화를 나타내는 것으로 나타났다. 이는 국부적인 단면손상으로 인하여 발생하게 되는 상대적인 변형률 집중과 불규칙한 표면으로 인하여 발생한 것으로 판단된다.

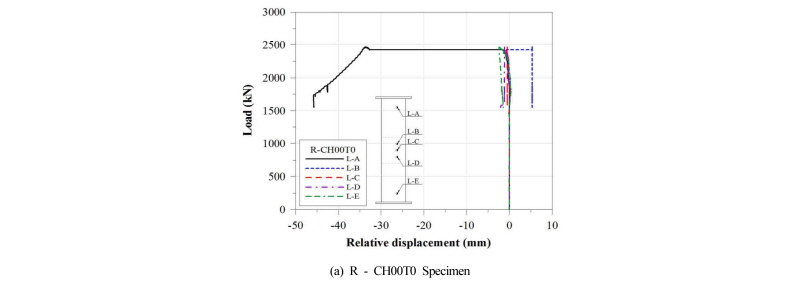

Fig. 8은 부식 손상이 도입된 원형 강관 시험체의 하중-면외변위 관계로 모든 시험체에서 최대 압축하중 이후 국부 좌굴 발생 인근에 설치한 LVDT에서 큰 면외변위가 발생하고 있음을 알 수 있다. 또한 상대적으로 단면손상이 없거나 적은 기준 시험체와 피팅가공 시험체에서는 국부좌굴이 발생하지 않은 곳에서의 상대적인 면외변위는 적게 나타나고 있음을 알 수 있다.

3.4 부식손상 수준에 따른 압축강도 변화

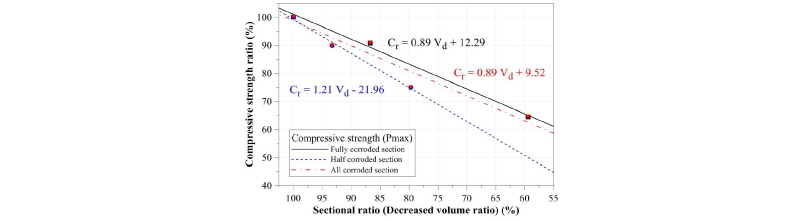

본 실험결과 강관단면에 대한 전단면 부식 손상이 발생한 경우와 단면에 대하여 국부적인 부식손상이 발생한 경우 압축강도 변화는 부식이 발생한 위치와 발생한 위치에 대한 상대적 단면 손실정도에 의한 영향이 있는 것으로 나타났다. 또한 부식손상의 정도에 따라 압축강도가 감소하고 있음을 확인 할 수 있다. 따라서 원형강관의 부식손상 수준에 따른 압축강도 변화를 평가하기 위하여 부식손상의 형태를 전면부식과 국부부식을 구분할 필요가 있으므로 본 연구에서는 부식손상을 전면 및 국부로 구분한 경우와 전체 부식손상량을 기준으로 평가한 경우에 대하여 각각의 압축강도 감소변화에 대하여 Fig. 9에 비교하여 나타내었다. 이의 결과를 바탕으로 부식손상 형태에 따른 압축강도 변화를 선형보간법을 통하여 전면 부식손상이 발생한 경우의 압축강도 변화를 식 (1)에 반면 부식손상이 발생한 경우의 압축강도 변화를 식 (2)에 나타내었으며, 모든 시험체의 압축강도 변화를 식 (3)에 나타내었다. 여기서

는 부식손상에 의한 강관의 잔존 체적비율을 나타낸다. Fig. 9에 나타낸 것과 같이, 시험체의 단면손상비에 따른 압축강도의 변화가 일정한 비율로 감소하고 있음을 알 수 있다. 또한 압축강도 변화 식들은 실험결과와 매우 유사하게 나타나고 있음을 알 수 있으며, 실제 부식형태를 분리한 경우 더욱 유사하게 나타나고 있음을 알 수 있다. 본 연구에서 평가한 실험체의 경우 압축강도를 평가한 실험체가 제한되므로 부식손상량 및 부식손상 특성에 따른 성능 변화를 예측하기 어려우나, 실제 부식손상과 유사한 형태의 부식손상을 모사하여 직접 실험을 실시하였으므로 압축강도의 변화는 실제 구조물의 압축강도와 유사할 것으로 판단되어 본 연구에서 평가된 식들은 제한된 범위 내에서 부식손상에 따른 압축부재의 강도평가에 적용하거나 압축성능을 예측하는 기준으로 사용될 수 있을 것으로 판단된다. 하지만 본 연구의 경우 원형단면에 대한 부식손상의 높이가 동일하므로, 부재의 두께 감소비와 잔존 체적비율이 동일할 수밖에 없으나, 부식손상이 발생한 높이가 상이하게 발생한 전면이나 국부부식손상의 경우 두께 감소비와 잔존 체적비율이 다를 수 있으므로, 이에 대한 추가적 검토와 이에 따른 부재의 파괴거동 또한 분석할 필요가 있을 것으로 판단된다.

는 부식손상에 의한 강관의 잔존 체적비율을 나타낸다. Fig. 9에 나타낸 것과 같이, 시험체의 단면손상비에 따른 압축강도의 변화가 일정한 비율로 감소하고 있음을 알 수 있다. 또한 압축강도 변화 식들은 실험결과와 매우 유사하게 나타나고 있음을 알 수 있으며, 실제 부식형태를 분리한 경우 더욱 유사하게 나타나고 있음을 알 수 있다. 본 연구에서 평가한 실험체의 경우 압축강도를 평가한 실험체가 제한되므로 부식손상량 및 부식손상 특성에 따른 성능 변화를 예측하기 어려우나, 실제 부식손상과 유사한 형태의 부식손상을 모사하여 직접 실험을 실시하였으므로 압축강도의 변화는 실제 구조물의 압축강도와 유사할 것으로 판단되어 본 연구에서 평가된 식들은 제한된 범위 내에서 부식손상에 따른 압축부재의 강도평가에 적용하거나 압축성능을 예측하는 기준으로 사용될 수 있을 것으로 판단된다. 하지만 본 연구의 경우 원형단면에 대한 부식손상의 높이가 동일하므로, 부재의 두께 감소비와 잔존 체적비율이 동일할 수밖에 없으나, 부식손상이 발생한 높이가 상이하게 발생한 전면이나 국부부식손상의 경우 두께 감소비와 잔존 체적비율이 다를 수 있으므로, 이에 대한 추가적 검토와 이에 따른 부재의 파괴거동 또한 분석할 필요가 있을 것으로 판단된다.

(R2=0.994) (1)

(R2=0.994) (1)

(R2=0.993) (2)

(R2=0.993) (2)

(R2=0.938) (3)

(R2=0.938) (3)

4. 결 론

본 연구는 강구조물의 부식손상에 따른 구조성능을 평가하기 위하여 강관부재에 대하여 인위적인 부식손상을 도입한 후 압축강도 평가 시험을 실시하여 부식손상 형태 및 손상량에 따른 압축강도 변화 및 거동특성을 분석하였다. 이를 위하여 원형단면 전체에 부식손상이 발생한 시험체와 원형단면의 절반에 부식손상이 발생한 경우를 구분하였으며, 또한 전단면이 일정하게 손상된 경우와 피팅으로 부식손상이 발생한 경우를 구분하여 그 영향을 분석하고자 하였다. 본 연구에서 얻어진 주요한 결과는 다음과 같다.

(1)압축실험 결과 부식손상이 발생한 압축강관 부재는 단면손실에 따라 실험체의 압축강도가 감소하고 있음을 확인할 수 있다. 기계가공을 통하여 전단면이 일정한 손상이 도입된 경우 상대적으로 단면손상이 커서 압축강도의 감소가 크게 나타나며, 실제 부식손상 단면과 유사한 피팅손상 시험체의 경우 전단면에 부식손상이 연속적으로 발생하더라도 상대적인 단면손상정도가 작으므로 최대 압축강도에 대한 영향은 기계가공 시험체와 비교하여 그 영향이 적게 나타났다. 따라서 부식손상이 전단면에 발생할지라도 그 편차가 작을 경우 강관부재의 압축성능 변화에 대한 영향은 상대적으로 적게 나타나는 것을 알 수 있다.

(2)압축시험결과 나타난 파괴특성의 경우 부식손상이 발생한 위치에서 국부좌굴형태의 파괴손상이 발생되며, 부식손상으로 인한 단면 변화로 인하여 단면 손상이 발생한 단면과 손상이 없는 단면 경계부 인근에서 국부 변형에 의한 파괴가 발생하는 것으로 나타났으며, 최대 압축하중 이후 발생한 급격한 국부변형으로 인하여 변형률의 급격한 변화가 나타나고 있음을 확인하였다. 또한 원형단면에 대하여 반면이 부식된 실험체의 경우 손상이 없는 단면의 영향으로 부식손상이 발생한 단면에서 국부변형이 크게 나타나 절대적인 부식손상량에 의한 영향보다 국부적인 부식손상량에 의하여 강관 부재의 압축거동이 영향을 받을 수 있음을 알 수 있다.

(3)본 실험결과에서는 국부부식손상에 의하여 원형강관의 압축거동 특성 및 거동이 변화할 수 있다. 따라서 압축강도 변화를 평가하기 위한 방법으로 부식형태 즉 부식의 분포 및 부식의 손상량을 구분하여 평가할 수 있으므로 부식손상 형태에 따른 압축강도 변화관계를 제시하였다.

본 연구에서는 실제 부식손상과 유사한 부식손상을 도입하여 압축강도 변화를 평가하였으므로 본 연구결과 제시한 압축강도 변화관계를 통하여 부식손상에 따른 압축부재의 강도를 평가하는 기준 안으로 적용 할 수 있으나, 제한된 시험체와 부식손상의 조건에 따라 평가결과가 제한적일 수 있다. 따라서 국부부식 손상의 범위 및 이와 관계된 성능변화에 따른 연구가 진행된다면 압축하중을 받는 강관부재의 부식손상 성능변화를 평가할 수 있는 기준을 제시할 수 있을 것으로 판단된다.

Acknowledgments

본 연구는 정부(교육부)의 재원으로 한국연구재단의 지원을 받아 수행된 기초연구사업(NRF-2014R1A1A2055900)입니다. 이에 감사드립니다.

References

-

김인태, 신창희, 정지영(2010) 부식 H형 강재의 복부좌굴강도 추정에 관한 기초적 연구, 한국강구조학회논문집, 한국강구조학회, 제22권, 제5호, pp.421-433.

Kim, I.T., Shin, C.H., and Cheung, J.Y. (2010) A Fundamental Study on Evaluation Web Crippling Strength of Corroded H-Beams, Journal of Korean Society of Steel Construction, KSSC, Vol.22, No.5, pp.421-433 (in Korean). - Nagai, M., and Miyashita, T. (2009) Recent Topics on Steel Bridge Engineering in Japan: Design and Maintenance, Proceeding of the 10th Korea-China-Japan Symposium on Steel Structures, KSSC, pp.65-76.

-

玉越隆史, 中洲啓太, 石尾真理, 武田達也, 水津紀陽(2006) 鋼道路橋の局部腐食に関する調査研究, 国総研資料 第294号, 国土技術政策総合研究所, 日本.

Tamakoshi, T., Nakasu, K., Ishio, M., Takada, T., and Suizu, N. (2006) Research on Local Corrosion of Highway Steel Bridges, Technical Note No. 294, National Institute for Land and Infrastructure Management, Japan (in Japanese). -

Dunbar, T.E., Pegg, N., Taheri, F., and Jiang, L. (2004) A Computational Investigation of the Effects of Localized Corrosion on Plates and Stiffened Panels, Marine Structures, Elsevier, Vol.17, No.5, pp.385-402.

[https://doi.org/10.1016/j.marstruc.2004.08.012]

-

Ok, D., Pu., Y., and Incecik, A. (2007) Computation of Ultimate Strength of Locally Corroded Unstiffened Plates Under Uniaxial Compression, Marine Structures, Elsevier, Vol.20, pp.100-114.

[https://doi.org/10.1016/j.marstruc.2007.02.003]

-

Rahgozar, R. (2009) Remaining Capacity Assessment of Corrosion Damaged Beams Using Minimum Curves, Journal of Constructional Steel Research, Elsevier, Vol.65, No.2, pp.299-307.

[https://doi.org/10.1016/j.jcsr.2008.02.004]

-

Silva, J.E., Garbatov, Y., and Guedes Soares, C. (2013) Ultimate Strength Assessment of Rectangular Steel Plates Subjected to a Random Localised Corrosion Degradation, Engineering Structures, Elsevier, Vol.52, pp.295-305.

[https://doi.org/10.1016/j.engstruct.2013.02.013]

-

김인태, 장홍주, 정지영(2010) 가시설 부식 강재의 잔존 인장 내하성능 평가에 관한 실험적 연구, 한국강구조학회논문집, 한국강구조학회, 제22권, 제5호, pp.399-409.

Kim, I.T., Chang, H.J., and Cheung, J.Y. (2010) An Experimental Study on the Evaluation of Residual Tensile Load-Carrying Capacity of Corroded Steel Plates of Temporary Structure, Journal of Korean Society of Steel Construction, KSSC, Vol.22, No.5, pp.399-409 (in Korean). -

김인태, 이명진, 신창희(2011) 부식 손상된 가시설 강재의 축압축 좌굴강도 추정에 관한 실험적 연구, 구조물진단학회지, 한국구조물유지관리공학회, 제15권, 제6호, pp.135-146.

Kim, I.T., Lee, M.J., and Shin, C.H. (2011) An Experimental Study on Evaluation of Axially Compressive Buckling Strength of Corroded Temporary Steel, Journal of the Korea Institute for Structural Maintenance and Inspection, KSMI, Vol.15, No.6, pp.135-146 (in Korean). [https://doi.org/10.11112/jksmi.2011.15.6.135]

-

沿岸開發技術研究所センター(1997) 港湾鋼構造物防食·補修マニュアル (改訂版), 沿岸開發技術研究所センター, 日本.

Coastal Development Institute of Technology (1997) Anti-Corrosion and Rehabilitation Manual for Coastal Steel Structures (Revised Edition), CIDT, Japan (in Japanese). -

阿部正美(2002) 海洋鋼構造物の腐食と防食対策, 日本防錆技術協会, 日本.

Masami, A. (2002) Corrosion and Corrosion Protection Measures for Marine Steel Structures, Japan Association of Corrosion Control, Japan (in Japanese).

),(mm)

),(mm)