탄소섬유쉬트(CFRP Sheets)로 보강된 각형강관(HSS)기둥의 유한요소해석 연구

Copyright ⓒ 2015 by Korean Society of Steel Construction

초록

본 연구에서는 탄소섬유쉬트로 보강된 각형강관 기둥의 유한요소 해석결과를 소개하고 있다. 실험체 개수는 총 6개이며, 각형강관에 대해서는 비조밀 단면 단주, 세장판 단면 단주, 비조밀 단면 장주로 구성되어 있다. 실험변수는 탄소섬유쉬트 보강겹수이다. AFRP 스트립과 강재사이의 부착거동과 부착응력-슬립관계를 규명하였다. 총 6개의 실험체에 대하여 ANSYS V.14.0을 사용하여 유한요소해석을 수행하였으며, 파괴모드, 하중-변위곡선, 최대내력, 초기강성에 대해 실험결과와 비교하였다. 끝으로, AISC cold-formed steel structures 기준에 근거하여 세장비에 따른 좌굴응력값을 산정하였으며, 각 단면타입에 대한 좌굴응력값 및 보강효과를 비교하였다.

Abstract

This paper presents the finite element method results for HSS(Hollow Square Section) steel columns strengthened with Carbon Fiber Reinforced Polymer Plastic(CFRP) sheets. 6 specimens were fabricated and the specimen groups were non-compact short columns, slender short columns, and non-compact long columns. Test parameter was the number of CFRP ply. The finite element analysis was performed by using ANSYS Workbench V.14.0 and the results of FEM were compared with those of Test for failure mode, load-displacement curve, maximum load, and initial stiffness. The comparisons between experimental observations and computed results show that the analyses provided good correlation to actual behavior. Finally, the buckling stress were calculated according to the AISC cold-formed structure provision and the retrofitting effect were verified for each section type.

키워드:

FRP, CFRP, 철골기둥, 유한요소해석, FEM, 좌굴응력, 보수보강Keywords:

FRP, CFRP, Steel column, Finite element analysis, FEM, Buckling stress, Repair and retrofitting1. 서 론

최근 국외에서 강구조물을 대상으로 섬유보강플라스틱(Fiber reinforced polymer plastic, 이하 FRP라 함)의 보수보강에 대한 연구와 현장사례가 증가함에 따라 국내에서도 이 분야에 대한 관심이 증가하고 있다. FRP는 강재대비 비중이 1/5수준이며, 중량대비 높은 인장능력을 지니고 있으며, 부식에 대한 저항성이 높고, 기존 강판보강법에서 수행한 용접 혹은 볼트로 인한 모재의 단면손실 없이 에폭시로 단순히 증타하기만 하면 되어 시공성이 우수하다는 장점이 있다[1]. 이로 인해 해외에서는 강구조물의 FRP보강에 대한 연구가 상당수 진행되었고, 현장에서 실제 적용되고 있으나, 국내에서는 강구조물의 FRP 보강에 대한 연구는 아직 초기 단계이며 휨재, 압축재 등에 대한 연구가 수행되었다[2],[3],[4]. Park et al.[2]은 압축재의 세장판 한계 폭-두께비 규준 이상의 단면을 지닌 각형강관단면에 탄소섬유쉬트(Carbon Fiber Reonforced Polymer Plastic Sheets, 이하 CFRP 쉬트라 함)로 보강하여 중심축하중 실험을 수행하였다. 단면과 재료물성치를 토대로 산정한 세장판요소 한계 폭-두께비 값은 44인데, 실험변수로 폭-두께비(b/t)를 60, 80, 100을 선정한 후 CFRP 쉬트를 횡방향으로 보강하였다. 실험결과 세장판 단면으로 구성되어 있어 항복강도에 도달하지 못하고 국부좌굴이 발생하는 탄성좌굴이 발생하였으며, 이로 인해 내력이 저하되었으나, CFRP 쉬트의 보강으로 국부좌굴발생시점을 지연시켜 탄성좌굴응력을 상승시켜 내력이 상승하였으며, 이를 통해 보강효과를 검증하였다. 또한 Park et al.[3]은 각형강관 장주 실험체에 CFRP 쉬트를 보강하여 중심축하중실험을 수행하였다. 이 연구에서는 단면은 세장판 한계 폭-두께비 제한치 이하의 단면을 지닌 비조밀단면으로 구성되어 있으며, 세장비(KL/r)은 38.5이다. 장주특성상 휨좌굴이 발생하게 되는데 이때 CFRP쉬트를 길이방향으로 보강하게 되면, 휨좌굴 발생으로 인한 인장면을 CFRP쉬트로 제어하여 인장보강효과를 얻게 되며, 이로 인해 내력이 상승효과를 관찰하였다. Choi and Park[4]은 H형강으로 구성된 철골휨부재에 아라미드섬유 스트립(Aramid Fiber Reinforced Polymer Plastic Strip, 이하 AFRP 스트립)으로 보강한 후 휨보강효과를 검증하였다. 여기서, AFRP 스트립을 사용한 이유는 발전소 보수보강 시 전력공급의 차단으로 인한 2차 피해를 막기 위해 가동 없이 보수보강을 수행해야 되는데, 강판이나 CFRP와 같은 전도체 성질을 지닌 재료로 보수보강 수행 시 발전소 가동 중에는 감전사고가 발생하기 때문에 비전도체 고강도 재료인 AFRP 스트립을 보강재료로 선정하였다. 실험결과 AFRP 스트립의 보강으로 휨보강 효과를 검증하였다. Park et al.[5]은 기존의 연구[2] 내용인 세장판 단면으로 구성된 각형강관 단주실험체의 중심축하중 실험결과를 토대로 유한요소 해석을 수행하였다. 파괴모드, 하중-변위곡선, 최대내력, 강성 측면에서 실험결과와 해석결과를 비교하였으며, 이를 통해 해석모델의 타당성을 검증하였다.

본 연구에서는 기존의 연구[2],[5]에 대한 후속연구로 비조밀 단면으로 구성된 각형강관 단주 및 장주의 유한요소 해석을 수행하였다. 유한요소 해석을 통해 파괴모드, 하중-변위 곡선, 최대내력, 강성 등을 비교하였으며, 단주에서 비조밀 단면과 세장판 단면의 구조적 거동을 기존의 실험결과와 비교분석하여, 유한요소모델의 타당성을 검증한다.

2. 실험체 및 해석모델 개요

2.1 실험체 제원

본 연구에서 유한요소 해석을 위해 사용한 상용프로그램은 ANSYS Workbench V.14.0이다. 해석을 위한 실험체는 박재우의 기존 연구문헌[2],[3]을 참조하여 선택하였으며, 비조밀 단면 단주실험체 2개를 유한요소 모델링 실험체 계획에 추가하였다. 해석에 사용된 실험체의 개수는 건축구조기준[6]에서 제시한 비조밀단면 단주 실험체군(NS group) 2개, 비조밀단면 장주 실험체군(NL group) 2개, 세장판단면 단주 실험체군(SS group) 2개로 총 6개 해석모델 실험체로 설정하였다. 먼저 비조밀 단면은 기성 각형강관 재료인 □-75 ×75×3.2의 제원을 사용하였으며, 강관의 두께를 버니어켈리퍼스로 측정한 결과 3.2mm로 나타났다. 비조밀 단면을 만족하기 위한 판-폭두께비 한계치는 42이며, 각형강관 실험체의 판-폭두께비는 21.4이므로 각형강관 □-75×75× 3.2은 비조밀 단면에 해당된다. 이 각형강관 제원을 사용하여 해석모델의 길이는 폭의 3배로 하여 단주실험체 2개를 모델링 하였다. 또한 장주실험체를 모델링하기 위해 단면은 □-75 ×75×3.2으로 채택하였으며, 해석모델의 길이는 1,600mm로 하고 이 모델링의 세장비(

)은 38.5에 해당된다. 세장판 단면실험체를 모델링하기 위해 Park et al.의 연구문헌[5] 폭 147mm, 두께 2.2mm 각형강관을 모델링 하였으며, 비조밀 단면을 만족하기 위한 폭-두께비 한계치는 42였으나 모델링한 강관의 폭-두께비는 62.7로써 이 단면은 세장판 단면에 해당된다. 각 실험체 군에 대한 제원은 Table 1에 정리하였다. 보강효과를 검증하기 위해 CFRP Sheet는 3겹으로 모델링하였다.

)은 38.5에 해당된다. 세장판 단면실험체를 모델링하기 위해 Park et al.의 연구문헌[5] 폭 147mm, 두께 2.2mm 각형강관을 모델링 하였으며, 비조밀 단면을 만족하기 위한 폭-두께비 한계치는 42였으나 모델링한 강관의 폭-두께비는 62.7로써 이 단면은 세장판 단면에 해당된다. 각 실험체 군에 대한 제원은 Table 1에 정리하였다. 보강효과를 검증하기 위해 CFRP Sheet는 3겹으로 모델링하였다.

2.2 해석개요

해석을 위해 사용한 물성치는 소재실험결과를 사용하였다. 실험에 사용된 강재 및 CFT쉬트의 재료시험 물성치는 Table 2, 3에 정리하였다.

3. 결과 및 해석결과 비교

3.1 파괴모드의 비교

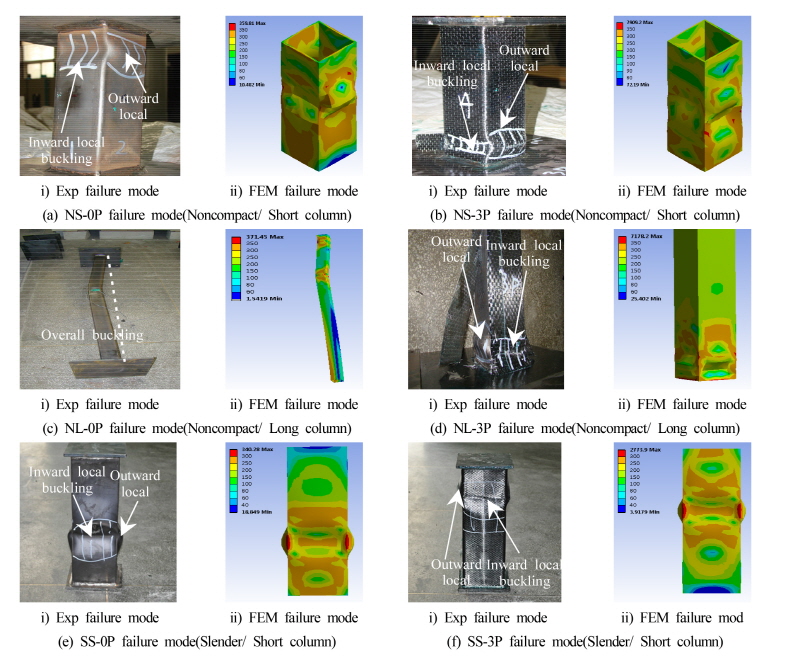

Fig. 1은 NS 실험체군, NL 실험체군, SS 실험체군의 파괴전경을 나타낸 것이다. 또한 Fig. 1에 마찬가지로 유한요소해석을 통해 수행된 각 실험체의 최종파괴모드를 나타낸 것이고, 실험결과와 유한요소해석 결과를 비교하여 정리하였다.

먼저 Fig. 1(a), (b)는 NS 실험체군은 기둥, 상부 혹은 하부에서 국부좌굴이 발생하였으며, 국부좌굴이 발생한 부위에서 강관의 두면은 바깥쪽으로 나머지 두면은 안쪽으로 국부좌굴이 발생하는 파괴모드를 보이고 있다. 특히 NS-3P실험체도 유사한 파괴모드를 보이고 있으나, 바깥쪽으로 발생한 국부좌굴은 CFRP쉬트의 구속으로 제어하였지만, 국부좌굴의 범위가 커져 결국은 CFRP쉬트가 파단되는 파괴모드를 보이고 있다. Fig. 1(b)는 NS실험체군의 유한요소해석에 의한 파괴모드를 동시에 보여주고 있는데, 실험체와 유사하게 국부좌굴이 발생하였음을 알 수 있다.

Fig. 1(c), (d)는 NL실험체군의 실험수행 후 최종파괴과정을 나타낸 것이다. NL-0P 실험체는 Fig. 1(c)와 같이 장주기둥의 특성대로 전체좌굴(Global buckling)이 발생하여 파괴되었다. Fig. 1(d)는 NL-3P실험체의 최종파괴모드를 나타낸 것이다. 여기서, NL-3P실험체는 전체좌굴이 발생하지 않았으므로 국부좌굴의 상세를 나타내었다. 여기서, 국부좌굴이 발생한 강관에서 두면은 바깥쪽으로 안쪽으로 국부좌굴이 발생하였으며, 최종적으로는 바깥쪽 국부좌굴의 변위로 인해 CFRP쉬트가 파단되며 파괴되었다. Fig. 1(c), (d)에는 NL실험체군의 유한요소해석을 통한 최종파괴모드를 동시에 나타내었다. 유한요소해석결과는 실험결과와 마찬가지로 유사한 파괴모드를 보였으며, 특히 NL-3P실험체의 해석결과는 전체좌굴(Global buckling)이 발생하지 않고 국부좌굴만 발생함을 알 수 있다.

Fig. 1의 (e), (f)는 SS 실험체군의 최종파괴모드를 나타낸 것이다. SS실험체 군의 파괴모드는 같은 단주실험체군인 NS 실험체군과 마찬가지로 기둥의 상부 혹은 하부부위에 국부좌굴이 발생하였다. 국부좌굴이 발생한 부위에서 강관의 두면은 안쪽으로 국부좌굴이 나머지 두면은 바깥쪽으로 국부좌굴이발생하며 파괴되었으며, SS-3P실험체는 바깥쪽으로 발생한 국부좌굴면에서 강관의 변형이 확장되며 CFRP쉬트가 파단되었다. Fig. 1의 (e), (f)는 SS실험체군에 대한 유한요소해석결과를 나타내었는데, 실험결과와 마찬가지로 국부좌굴이 발생하였으며, 이때 국부좌굴 부위에서 두면은 안쪽으로 나머지 두면은 바깥으로 강관의 변형이 발생하는 최종파괴모드를 보이고 있다.

3.2 하중-변위 곡선 비교

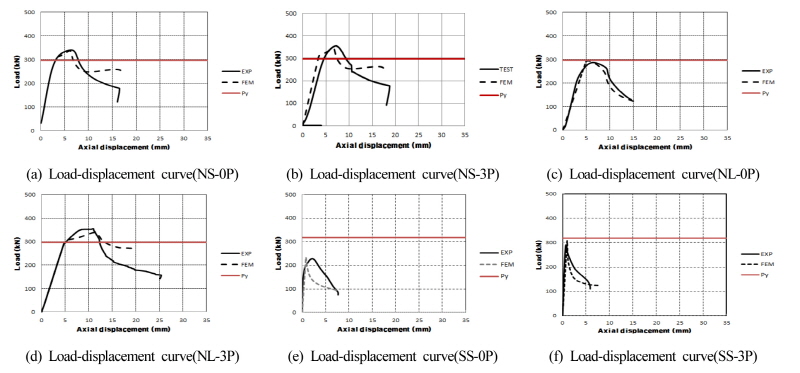

Fig. 2는 실험결과와 해석결과의 하중-변위곡선을 비교한 것이다. 여기서, 하중-변위곡선상에서의 직선은 항복강도(

)를 나타낸 것이다.

)를 나타낸 것이다.

모든 실험체의 실험결과와 해석결과는 하중초기구간에서는 선형적으로 강도가 증가하다가 이후 비선형거동을 보이며 최대내력을 보였으며, 최대내력 이후 하중이 저하되는 경향을 보이고 있다. 다만 NS 실험체군는 단주실험체, 비조밀단면의 특성상 항복강도이상의 최대내력을 발휘하였으나, NL 실험체군은 장주실험체의 특성상 단주실험체와는 달리 전체좌굴의 영향으로 내력이 저하되어 항복강도 정도 수준까지 최대내력을 발휘하였다. SS 실험체군은 단주실험체이기는 하지만 판 폭-두께비가 큰 세장판요소로 이루어진 강관기둥이어서 최대내력이 항복강도 이전에 발생하고 이 후 급격한 내력저하를 보이고 있다. 이는 세장판 단면의 특성상 항복강도 이전에 국부좌굴이 발생하여 소성능력을 발휘하지 못하고 이로 인해 내력저하가 발생되었기 때문이라 사료된다. 특히 SS-3P 실험체는 최대내력점에서 좌굴팽창으로 인한 탄소섬유쉬트의 파단 후 더 이상 보강효과를 발휘하지 못하고, 무보강 세장판 단면과 동일하게 급격한 내력저하를 보이고 있다. 또한, SS-0P실험체는 최대내력 이후 실험결과와 유한요소해석결과의 내력저하 거동이 다르게 보이고 있는데, 이는 실험수행 시 SS-0P만 UTM재하속도를 다르게 했기 때문으로 사료된다.

3.3 최대내력, 초기강성의 비교

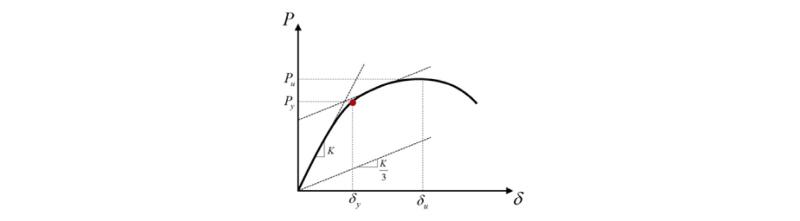

Table 3은 각 실험체의 실험결과와 유한요소해석결과에 대한 최대내력 값과 초기강성 값 정리한 것이다. 여기서, 실험체의 초기강성은 Fig. 3의 1/3 tangent법을 이용하여 산정하였다. 초기강성은 탄성단계에서의 기울기(K)의 1/3각도에 해당하는 (K/3)직선을 하중-변위 곡선상에서 접하게 평행이동시켜 초기 탄성단계에서의 직선과의 교차점을 산정한 후 교차점에 해당하는 하중과 이때의 변위값을 통해 산정하며 식 (1)과 같이 정의한다.

(1)

(1)

최대내력에 대한 비교결과는 오차율에 대한 평균값은 1.01, 표준편차 0.03으로 실험값과 유한요소해석 값의 결과가 상당히 일치하는 경향을 보여 해석결과의 신뢰도가 높은 것으로 검증되었다.

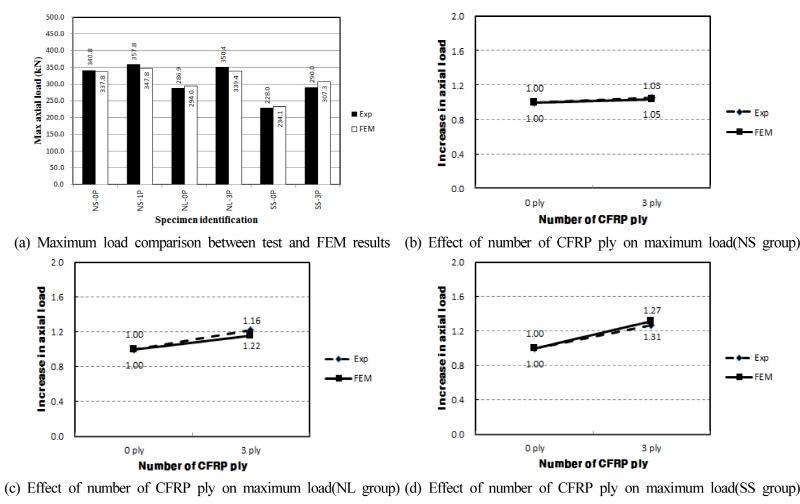

보강량에 따른 실험, 유한요소해석에 대한 분석결과는 Fig. 4에 정리하였다. 분석결과 비조밀단면 단주실험체군인 NS실험체군의 내력은 Fig. 4(b)에서 나타난 바와 같이 CFRP쉬트의 보강을 통해 증가는 하였지만 5.0%(실험결과 기준), 3.0%(해석결과 기준)으로 증가하여 보강량에 따른 내력증가량은 미비한 것으로 나타났다. 이는 비조밀 단면의 특성상 항복내력이후 소성단계에서 강관에 국부좌굴이 발생하기 때문에 강관의 내력이 충분히 발휘된 상태이며, 따라서 비조밀 단주단면에서는 CFRP쉬트의 보강효과는 미비하다는 결론을 도출하였다. 비조밀 단면 장주실험체군인 NL실험체군의 내력은 장주의 특성상 전체좌굴이 발생하게 되고, CFRP쉬트의 보강을 통해 전체좌굴 발생으로 야기되는 휨을 제어하여 내력이 22%(실험결과 기준), 15%(해석결과 기준)로 각각 증가하여 장주실험체에서는 CFRP쉬트의 보강효과를 검증하였다(Fig. 4(c)참고). 세장판 단주실험체군은 SS실험체군은 비조밀단면 단주실험체군인 NS실험체군의 결과와 달리 CFRP쉬트의 보강으로 인해 28%(실험결과 기준), 31%(해석결과 기준) 내력이 증가하여 세장판단면에서 CFRP쉬트의 보강효과가 있음을 확인하였다(Fig. 4(d)참고). 일반적으로 세장판단면의 경우 항복내력이전에 국부좌굴이 발생하여 충분한 내력을 발휘하지 못하나, CFRP쉬트의 구속으로 강관의 국부좌굴발생시점을 지연시켜 탄성좌굴응력을 향상시켜 내력을 증진시키게 되었으며, 단주실험체의 경우 세장판 실험체에서는 보강효과가 있음을 실험 및 해석으로 검증하였다.

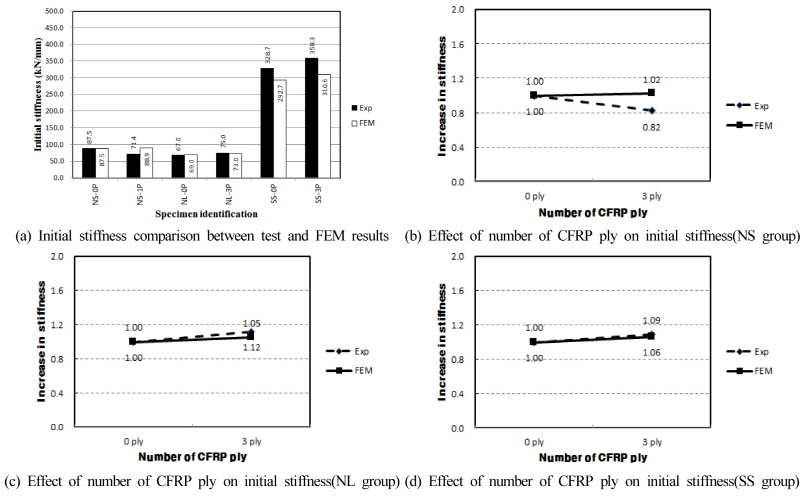

초기강성에 대한 비교결과는 Fig. 5에 정리하였다. 오차율에 대한 평균값은 0.93, 표준편차 0.09로 실험값과 유한요소해석 값의 결과가 상당히 일치하는 경향을 보여 해석결과의 신뢰도가 높은 것으로 검증되었다. 실험결과와 해석결과는 NS-3P실험체의 실험결과에 대한 결과만 기준실험체(NS-0P)대비 18%정도 감소한 것으로 나타났지만 전반적으로 기준실험체 대비 보강량이 증가함에 따라 초기강성은 증가한 것으로 나타났다. 그러나, 일부실험체(NS-3P, NL-3P)의 실험값을 제외한 나머지 실험체에서는 Fig. 5(b), (c), (d)에 나타난 바와 같이 10%이내의 근소한 증가를 보여, CFRP쉬트의 보강겹수는 초기강성에 크게 영향을 미치지 않는 것으로 나타났다. 또한 Fig. 5(a)에서 나타난 바와 같이 SS group에서 초기강성 값이 큰 것으로 나타났는데, 이는 상대적으로 초기강성 산정시 NS, NL group에 비해 낮은 항복변위(

) 값이 산정되게 된다.

) 값이 산정되게 된다.

3.4 결과논의

판재의 길이방향 단부에 고정되어있고, 양연지지판 요소(Stiffened plate element)로 구성된 각형강관(HSS)에 대한 세장비(

)은 식 (3)과 같이 정의된다.

)은 식 (3)과 같이 정의된다.

(2)

(2)

(3)

(3)

여기서,

)이다.

)이다.

좌굴응력(

)는 전체좌굴의 영향을 받지 않는 단주기둥군(NS, SS groups)에 대해서만 평가하기로 한다.

)는 전체좌굴의 영향을 받지 않는 단주기둥군(NS, SS groups)에 대해서만 평가하기로 한다.

Table 5의 결과를 살펴보면, 실험결과와 해석결과의 좌굴응력 값은 비슷하였으며, CFRP쉬트의 보강을 통해 좌굴응력(buckling stress)는 상승하는 것으로 나타났다. 좌굴응력의 상승률은 비조밀 단면인 NS계열보다, 세장판 단면인 SS에서 확연히 증가되는 것으로 나타났다.

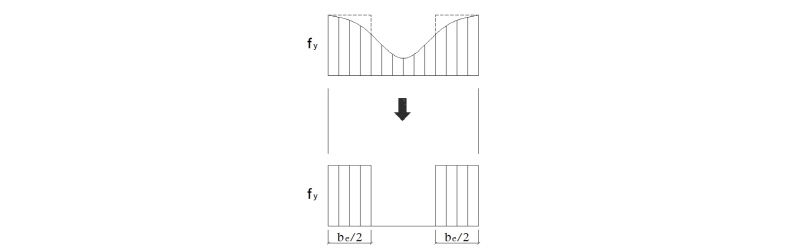

세장판요소로 구성된 각형강관에서 실제의 응력분포상태를 유효폭(

)를 사용하여 등가응력분포상태로 치환하여 압축강도를 계산하며, 이의 개념은 Fig. 6과 같다.

)를 사용하여 등가응력분포상태로 치환하여 압축강도를 계산하며, 이의 개념은 Fig. 6과 같다.

여기서, 감소계수(

)의 비율로 정의되며 식 (4)에 역시 정리하였다.

)의 비율로 정의되며 식 (4)에 역시 정리하였다.

(4)

(4)

이로부터 국부좌굴의 영향으로 인한 강관의 유효폭을 계산할 수 있으며 이는 식 (5)로부터 산정하게 된다.

(5)

(5)

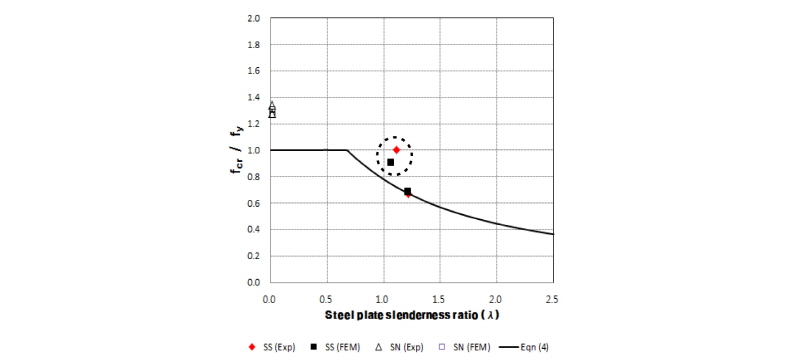

실험결과와 유한요소해석결과를 근거로 감소계수와 세장비관계를 산정하여 Fig. 7에 정리하였으며, Fig. 7에서의 실선은 식 (4)를 이용하여 곡선화 하였다. Fig. 7에서는 세장비가 증가할수록 국부좌굴의 영향을 받아 강관의 유효단면적이 감소하고 있음을 알 수 있다.

Fig. 7에서 맨 우측에 있는 결과 값 2개는 무보강된 세장판단면(SS-0P)의 실험과 유한요소해석을 근거로 산정한 세장비-감소계수 관계이다. 여기서 SS-0P는 식(4)로부터 산정한 곡선의 결과의 거의 유사하며, 30%정도 유효폭이 감소하였으며, 이를 통해 항복강도(

)의 이전에 국부좌굴의 영향으로 내력이 감소함을 알 수 있다. 또한 좌굴응력의 값이 항복강도보다 작음은 탄성구간 내에서 국부좌굴이 발생하였음을 의미하며, 이를 통해 세장판 단면에서는 탄성좌굴에 의해 지배를 받음을 알 수 있었다.

)의 이전에 국부좌굴의 영향으로 내력이 감소함을 알 수 있다. 또한 좌굴응력의 값이 항복강도보다 작음은 탄성구간 내에서 국부좌굴이 발생하였음을 의미하며, 이를 통해 세장판 단면에서는 탄성좌굴에 의해 지배를 받음을 알 수 있었다.

다음으로 중간에 있는 결과 값(Fig. 7에서 원형으로 표시됨)은 CFRP쉬트로 보강된 세장판단면(SS-3P)의 결과로, SS-3P는 약 10%정도의 유효폭이 감소하였으며, SS-0P에 비해 국부좌굴의 영향을 덜 받는 것으로 나타났다. CFRP쉬트의 보강으로 국부좌굴의 발생시점을 지연시켜 탄성좌굴응력을 향상시킴을 알 수 있다. SS-3P에서 실험에 의한 감소계수-세장비 관계(Fig. 7의 원형 안에서 ◆로 표시됨)의 경우 탄성좌굴응력의 값이 항복강도의 값과 거의 유사한 것으로 나타났는데, 이는 실험수행 시 결과 값이 과대하게 나타났기 때문이라 사료된다. 그러나 SS-3P의 경우 세장비가 식 (5)에서 세장비 0.637의 이상에 해당하는 구간이며, 이는 국부좌굴발생으로 인해 유효폭의 감소로 내력이 저하되는 구간에 해당한다. 따라서, SS-3P의 실험결과로부터 산정한 감소계수는 다소 과대평가가 된 것으로 사료되지만 항복강도 이전에 국부좌굴의 영향으로 내력이 저하되며, 탄성구간에서 국부좌굴이 발생한 세장판단면의 성격을 지녔을 것으로 사료된다. 또한 세장판 단면에서는 Table 5와 Fig. 7에서 알 수 있듯이 CFRP쉬트의 보강으로 좌굴응력을 약 30%정도 상승시키고 있음을 관찰할 수 있었으며, 이를 통해 세장판 단면에서는 CFRP쉬트의 보강효과가 큼을 알 수 있었다.

마지막으로 Fig. 7에서 맨 좌측에 해당하는 결과 값 4개는 무보강된 것과 CFRP쉬트로 보강된 비조밀단면의 실험결과와 해석결과로 도출된 감소계수-세장비 관계에 대한 결과 값이다. 이 구간은 세장비 0.016에 해당하며 식 (4)에서 도출한 곡선과 비교 시 유효폭의 감소가 없는 구간에 해당한다. 즉 식 (5)에서 국부좌굴이 항복강도 이후에 발생하는 세장비 0.673이하의 구간에 해당되는 것이다. 이 구간에서는 감소계수 결과 값의 결과 값은 1.26~1.34로서 좌굴응력의 값이 항복강도 값보다 크게 나타났으며, 이는 항복강도 이후 국부좌굴이 발생함을 의미하며, 항복점 이후 소성구간에서 좌굴이 발생하는 비조밀 단면의 성질을 지니고 있음을 알 수 있다. 또한 비조밀단면의 4개의 결과 값을 토대로 무보강실험체와 보강실험체의 좌굴응력에 대한 결과 값은 거의 일정한 것으로 나타났으며, 이를 통해 비조밀 단면에 대해서는 CFRP쉬트의 보강효과가 크지 않음을 도출할 수 있었다.

4. 결 론

본 논문에서는 비조밀 단면 단주, 장주와 세장판 단면 단주 실험체 총 6개의 실험결과를 근거로 유한요소해석을 수행하였으며, 해석결과를 실험결과와 비교 분석하였다. 비교분석을 위해 파괴거동, 하중-변위곡선, 최대내력, 초기강성 등의 항목으로 실험, 해석결과를 비교하였으며, 유한요소 해석을 통해 다음과 같은 결론을 도출하였다.

(1)해석에 대한 파괴모드를 정리하면, 단주실험체는 강관의 두 면은 안쪽방향으로 좌굴(Inward local buckling)이 발생하였으며, 나머지 두 면은 바깥쪽 방향으로 좌굴(,Outward local buckling)이 발생하는 파괴모드를 가졌으며, 장주실험체는 무보강실험체(NL-0P)는 전체좌굴(,Globla buckling)이 발생하였고, 보강실험체(NL-3P)는 CFRP쉬트의 보강으로 전체좌굴을 제어하여 하단에서 단주실험체와 같은 파괴모드를 보였으며, 유한요소에 의한 파괴모드와 실험파괴모드는 유사하게 나타났다.

(2)하중-변위곡선에서는 하중초기구간에서는 선형적으로 강도가 증가하다 최대내력 이후 하중이 저하되는 경향을 보였으며, 실험결과와 해석결과는 경향은 유사하게 나타나 해석결과의 신뢰도를 검증할 수 있었다. NS계열 실험체는 항복강도 이상의 최대내력을 발휘하였으나, NL계열 실험체는 전체좌굴의 영향으로 항복강도 수준의 내력만 발휘하였다. SS계열 실험체는 탄성좌굴의 영향으로 항복강도 이전에 내력이 저하되는 결과를 보였다.

(3)최대내력, 초기강성에 대해 실험결과와 해석결과를 비교하면 실험결과와 해석결과가 유사하게 나타나 해석결과의 신뢰도가 높은 것으로 나타났다. 최대내력은 평균 1%, 표준편차 0.03, 초기강성은 평균 -7% 표준편차 0.09의 오차율을 보이고 있다.

(4)본 연구에서 얻은 실험결과와 해석결과를 토대로 AISC cold-formed structures 기준과 비교한 결과 비조밀 단면인 NS계열은 좌굴강도(

)보다 커 항복강도 이후 좌굴이 발생하는 비조밀 단면의 성질을 지님을 알 수 있었으며, 기준과 비교한 결과 단면의 유효폭 감소가 없음을 알 수 있다. 또한 보강실험체와 비보강실험체의 좌굴응력 값이 거의 유사하여(3% 정도 상승) 비조밀 단면에서는 보강효과가 미비함을 알 수 있다.

)보다 커 항복강도 이후 좌굴이 발생하는 비조밀 단면의 성질을 지님을 알 수 있었으며, 기준과 비교한 결과 단면의 유효폭 감소가 없음을 알 수 있다. 또한 보강실험체와 비보강실험체의 좌굴응력 값이 거의 유사하여(3% 정도 상승) 비조밀 단면에서는 보강효과가 미비함을 알 수 있다.

(5)세장판 단면인 SS계열은 좌굴강도(

)보다 작게 나타났으며, 이를 통해 국부좌굴이 항복강도 이전에 발생하는 세장판 단면의 성질을 지님을 알 수 있었다. 또한 기준과 비교한 결과 세장비가 커 국부좌굴의 영향으로 유효폭의 감소가 있음을 알 수 있다. CFRP쉬트의 보강으로 좌굴응력값이 약 30% 상승하여 세장판 단면에서 CFRP쉬트의 보강효과가 큼을 알 수 있다.

)보다 작게 나타났으며, 이를 통해 국부좌굴이 항복강도 이전에 발생하는 세장판 단면의 성질을 지님을 알 수 있었다. 또한 기준과 비교한 결과 세장비가 커 국부좌굴의 영향으로 유효폭의 감소가 있음을 알 수 있다. CFRP쉬트의 보강으로 좌굴응력값이 약 30% 상승하여 세장판 단면에서 CFRP쉬트의 보강효과가 큼을 알 수 있다.

(6)결론 4,5는 본 연구에서 수행한 실험 및 해석결과를 토대로 도출한 것이며, 향후 다양한 변수를 고려한 실험적 연구 및 해석적 연구를 통해 검증할 필요가 있다고 사료된다.

Acknowledgments

이 연구는 서울과학기술대학교 교내연구비의 지원으로 수행되었습니다.

References

-

Xiao, X.-L., and Zhang, L. (2006) State-of-the-art Review on FRP Strengthened Steel Structures, Engineering Structures, Elsevier, Vol.29, No.8, pp.1808-1823.

[https://doi.org/10.1016/j.engstruct.2006.10.006]

-

박재우, 최선규, 최성모, 송동엽, 유정한(2012) 탄소섬유쉬트(CFRP Sheets)로 보강된 세장한 각형강관기둥의 중심축하중실험, 한국강구조학회논문집, 한국강구조학회, 제24권, 제6호, pp.735-742.

Park, J.W., Choi, S.K., Choi, S.M., Song, D.Y., and Yoo, J.H. (2012) Concentrated Axial Loading Test for Slender Square Hollow Section Retrofitted by Carbon Fiber Reinforced Polymer Sheets (CFRP Sheets), Journal of Korean Society of Steel Construction, KSSC, Vol.24, No.6, pp.735-742 (in Korean). [https://doi.org/10.7781/kjoss.2012.24.6.735]

-

박재우, 최선규, 유정한(2013) 탄소섬유쉬트(CFRP Sheets)로 보강된 장주 각형강관기둥의 중심축하중거동, 한국강구조학회논문집, 한국강구조학회, 제25권, 제3호, pp.299-305.

Park, J.W., Choi, S.K., and Yoo, J.H. (2013) Behaviors of Long Square Hollow Section Columns Retrofitted Using Carbon Fiber Reinforced Polymer Sheets (CFRP Sheets) Subjected to Concentrated Axial Loading, Journal of Korean Society of Steel Construction, KSSC, Vol.25, No.3, pp.299-305 (in Korean). [https://doi.org/10.7781/kjoss.2013.25.3.299]

-

최성모, 박재우(2014) 섬유보강플라스틱(FRP) 스트립으로 보강한 철골보의 휨거동에 관한 실험적연구, 한국강구조학회논문집, 한국강구조학회, 제26권, 제2호, pp.69-79.

Choi, S.M., and Park, J.W. (2014) Experimental Study of Flexural Behavior of Steel Beam Strengthened with the Fiber Reinforced Polymer Plastic (FRP) Strips, Journal of Korean Society of Steel Construction, KSSC, Vol.26, No.2, pp.69-79 (in Korean). [https://doi.org/10.7781/kjoss.2014.26.2.069]

-

Park, J.-W., Yeom, H.-J., and Yoo, J.-H. (2013) Axial Loading Tests and FEM Analysis of Slender Square Hollow Section (SHS) Stub Columns Strengthened with Carbon Fiber Reinforced Polymers, International Journal of Steel Structures, KSSC, Vol.13, No.4, pp.731-743.

[https://doi.org/10.1007/s13296-013-4014-x]

-

대한건축학회(2009) 건축구조기준 및 해설, 기문당.

Architectural Institute of Korea (2009) Korea Building Code and Commentary, Kimoondang, Korea (in Korean). - Winter, G. (1947) Strength of Thin Steel Compression Flanges, Transactions of the American Society of Civil Engineers, ASCE, Vol.112, No.1, pp.527-554.

- Yu, W.-W. (1991) Cold-Formed Steel Design (2nd Ed.), John Wiley & Sons, USA.

, MPa)

, MPa) )

)