용접조립 각형 CFT 기둥-보 외다이아프램 접합부의 구조 거동

Copyright ⓒ 2015 by Korean Society of Steel Construction

초록

기존 콘크리트충전 각형강관(CFT) 구조에 사용하는 각형강관은 4개의 판을 용접하여 제작하는 박스칼럼이 일반적이다. 그러나 이러한 강관은 제작효율이 저하되며, 또한 기둥-보 접합부에는 내측 다이아프램과 관통 다이아프램을 용접하는데 특수한 용접기술이 필요하다. 따라서, 얇은 강판을 절곡하는 방식으로 응력집중 위치의 용접을 피하고, 단면효율이 극대화된 내부앵커 돌출형의 용접조립 각형강관을 개발하게 되었다. 용접조립 각형강관은 강관내부에 스티프너가 설치되어 내측 다이아프램과 관통 다이아프램과 간섭이 발생하게 되므로 본 연구에서는 용접조립 각형CFT 기둥-보 접합부로 외다이아프램형식을 채택하고 외다이아프램의 설계식을 제안하였으며, 기둥-보 접합부의 거동을 파악하기 위해 실대형 4개 실험체를 제작하여 구조거동 및 내력을 분석하였다.

Abstract

Existing tubes for concrete filled tubular structure are made through welding of four plates irrespective, but the production performance is poor and special welding technique is needed to weld the internal or through diaphragm. Accordingly, We developed a welded built-up square steel tube having a welding lines and a stiffeners at location out of stress concentration. The welded built-up square steel tube occurred a interference with stiffeners at the internal or through diaphragm, therefore researches of a external diaphragm for welded built-up square CFT column connections are needed for the purpose of avoidance of a interfere with stiffeners. In this study we suggest a design formulation for external diaphragm of the welded built-up square CFT external diaphragm connections. Four specimens were manufactured for a experimental test, then we analyzed the behaviors of the specimens.

키워드:

콘크리트 충전강관, 냉간성형, 스티프너, 보기둥, 폭두께비Keywords:

Concrete filled steel tube, Cold forming, Stiffener, Beam-to-column, Width-thickness ratio1. 서 론

최근 지가의 상승으로 고층건물이 증가하고 있으며, 공기단축과 최대한의 임대면적을 확보하기 위해 다양한 건축공법들이 적용되어 왔다. 그 중 콘크리트 충전강관(CFT) 구조는 강관이 내부 콘크리트에 대한 거푸집 역할을 할 뿐 아니라 콘크리트가 경화된 후에는 강관이 내부 콘크리트의 팽창을 구속하고 콘크리트가 강관의 국부좌굴을 지연시켜 구조내력을 상승시키는 시공성과 구조성능이 우수한 구조로 인식되어 많은 고층건물에 적용되어 왔다[1],[2].

콘크리트충전 강관(CFT)기둥에 사용되는 각형강관은 강판 4개의 모서리를 용접하여 제작하는 박스형 기둥이 일반적이나 두꺼운 강판으로 제작되는 강관은 제작효율이 떨어질 뿐 아니라 기둥-보 접합부의 제작 시에도 특별한 용접기술이 필요하여 최근 얇은 강판을 이용한 콘크리트 충전강관 기둥을 개발하기 위한 연구가 수행되어 왔다[3],[4],[5],[6],[7]. 국내에서는 Lee et al.[[8],[9],[10]가 얇은 강판을 절곡한 ㄱ자 형상의 단위부재를 서로 용접하되 국부좌굴을 지연시키는 위치에 스티프너가 위치되도록 한 용접조립 각형강관을 개발하고 구조거동을 평가하였으며, 용접조립 각형강관 기둥-보 접합부의 형식으로 외다이아프램을 제안하고 용접조립 각형CFT 기둥-보 접합부의 인장력을 받는 부분을 이상화한 단순인장 접합부를 제작하여 구조실험을 수행하였다. 그러나 용접조립 각형CFT 기둥-보 접합부의 구조거동을 명확히 파악하기 위해서는 실대형 실험을 수행할 필요가 있으며, 본 연구에서는 실대형 용접조립 각형CFT 기둥-보 외다이아프램 접합부 실험체 4개를 제작하여 구조실험을 수행하고 구조거동을 분석하였다.

2. 접합부 내력

본 연구에서는 용접조립 각형CFT 기둥-보 외다이아프램 접합부의 상세를 결정하기 위해 기둥-보 플랜지의 용접유무 및 기둥-다이아프램의 용접량을 변수로 유한요소해석을 수행하고 기존 다이아프램 설계식(대한건축학회[AIK][11] 및 일본건축학회[AIJ][12])을 분석하여 용접조립 각형CFT 기둥-보 접합부의 외다이아프램 설계식을 제안하고자 한다.

2.1 설계식 제안

대한건축학회[1] 및 일본건축학회[6]의 외다이아프램 설계식은 건축구조기준의 일부로 사용되는 허용응력도 설계식으로 단기와 장기 하중에 대하여 식 1, 식 2와 같이 구성되어 있다. 그러나 용접조립 각형강관은 외다이아프램과 강관의 두께비(

/t)가 2.67로 허용범위에 포함되지 않으므로 아래의 설계식을 그대로 적용하는 것은 적합하지 않다.

/t)가 2.67로 허용범위에 포함되지 않으므로 아래의 설계식을 그대로 적용하는 것은 적합하지 않다.

단기:

(1)

(1)

장기:

(2)

(2)

적용범위:

단기:

:보 플랜지의 허용내력

:보 플랜지의 허용내력

:다이아램의 허용응력

:다이아램의 허용응력

:기둥강관의 허용응력

:기둥강관의 허용응력

:다이아프램의 설계항복강도

:다이아프램의 설계항복강도

:기둥강관의 설계항복강도

:기둥강관의 설계항복강도

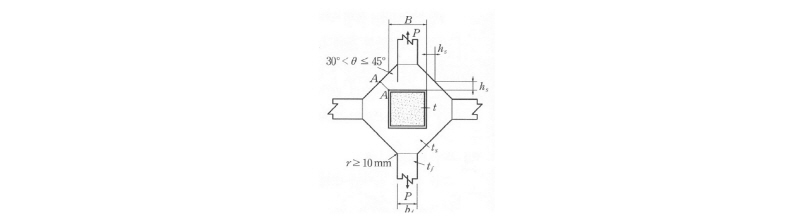

따라서 각형강관의 얇은 기둥면으로 전달되는 내력부를 식 2에서 삭제하고 다이아프램의 내력부만으로 설계하는 것이 바람직하며 수정된 외다이아프램의 내력식은 식 3과 같다. 식 3에 따라 □ 400×6 용접조립 각형기둥과 H-500× 200×10×16 보에 대한 다이아프램 폭(

)은 200mm으로 산출되었다.

)은 200mm으로 산출되었다.

장기:

(3)

(3)

2.2 설계식 검증

제안된 설계식의 검증을 위해 범용 유한요소 해석프로그램인 ANSYS 10.0을 사용하여 구조해석을 수행하였다. 해석대상은 □ 400×6(SM490) 강관과 H-500×200×10×16 보의 상부 보플랜지(PL-200×16)에 다이아프램 폭(

)의 1/100로 가정하였다. 사용된 재료는 Table 2와 같이 일반적인 강재의 강도 값을 사용하였다.

)의 1/100로 가정하였다. 사용된 재료는 Table 2와 같이 일반적인 강재의 강도 값을 사용하였다.

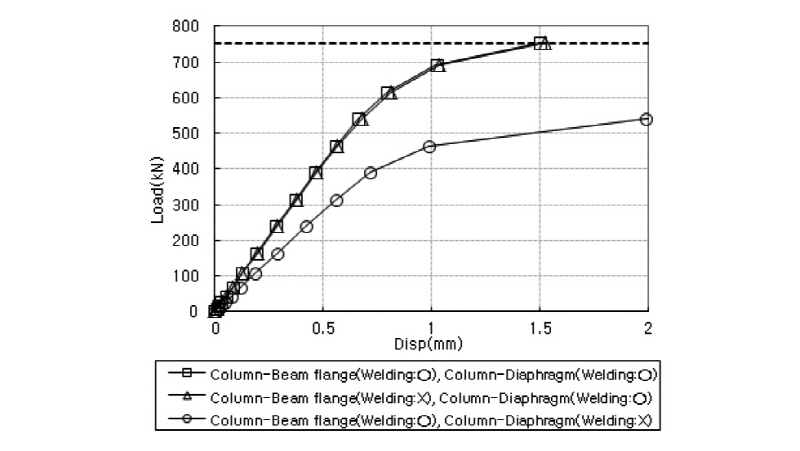

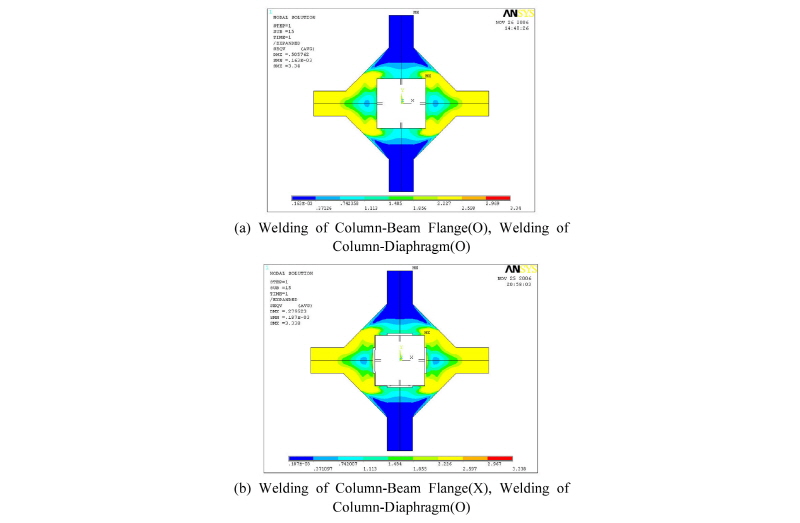

기둥과 보 플랜지의 용접유무, 기둥과 다이아프램의 용접유무를 변수로 해석을 수행하여 Fig. 2에 해석대상의 하중-변위관계를 나타내고 Fig. 3에 보플랜지 항복하중에서 Von Mises 응력분포를 나타내었다. 해석결과에서 기둥과 다이아프램의 용접은 접합부의 내력과 강성에 큰 영향을 미치는 반면 기둥과 보 프랜지의 용접유무는 접합부의 내력과 강성에 영향이 적은 것으로 나타났으며, 보플랜지 하중을 다이아프램의 내력만으로 저항하도록 설계하는 제안된 설계식(식 1 및 식 2)은 용접조립 각형 CFT 기둥-보 외다이아프램 접합부의 설계식으로 사용이 가능하다고 판단된다.

3. 실 험

3.1 실험체 계획

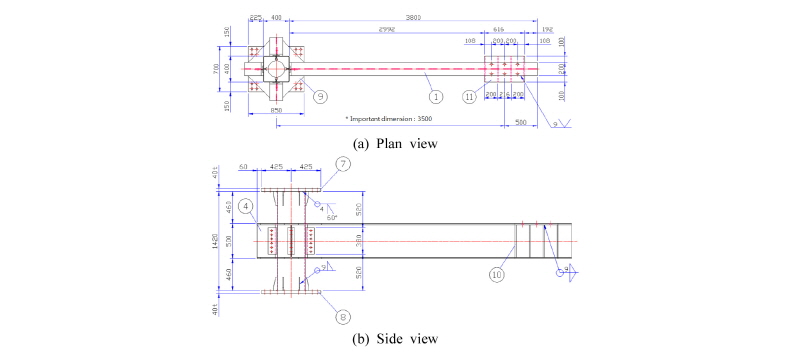

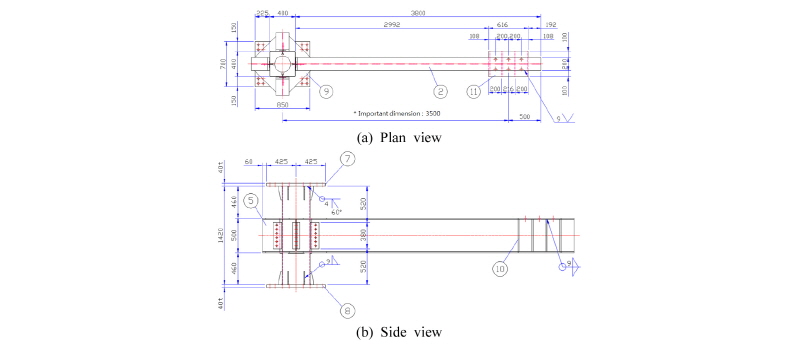

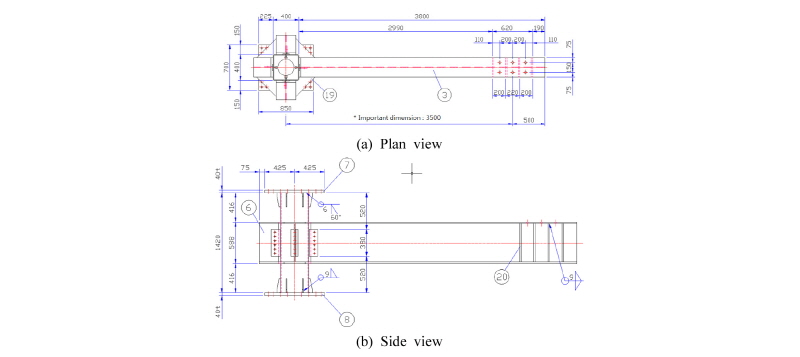

용접조립 각형CFT 기둥-보 접합부 실험체는 보프랜지의 항복강도를 기준으로 위 2.1에서 제안한 다이아프램 설계식(식 3)을 이용하여 보 하부플랜지의 외대이아프램 존재유무, 콘크리트 충전유무, 보 플랜지와 강관의 폭비를 변수로 4개의 실험체를 제작하였다. 실험체에 사용된 강종은 기둥은 SM490,보와 다이아프램은 SS400강재를 사용하였다. 실험체 제작에 있어서 기둥과 보 플랜지 용접을 제외한 모든 용접부는 E71T-1 Ø1.6mm 전극봉을 사용한 FCAW (Flux-Cored Arc Welding)으로 용접하였으며, 강관과 보 플랜지 용접부는 E7018 Ø1.8mm 전극봉을 사용한 SMAW(Shielded Metal Arc Welding)으로 용접하였다. 용접조립 각형강관에 충전되는 콘크리트는 28일 압축강도가 30MPa가 되도록 계획하였으며, 실험체의 리스트 및 상세치수는 Table 3 및 Fig. 4 내지 Fig. 6에 나타내었다.

>3.2 실험체 세팅 및 가력방법

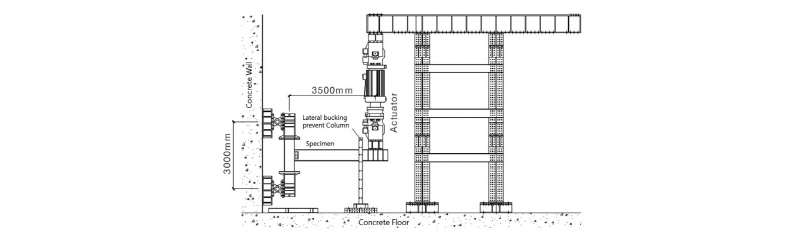

실험체 세팅은 Fig. 7과 같이 기둥 상․하 끝단 플레이트를 반력벽에 설치한 힌지에 연결하고 가력 점에 상․하 반복 가력이 가능한 2,000kN급 엑츄에이터를 부착하였다. 또한 가력 시 보의 횡좌굴 방지를 위한 좌굴 방지대를 가력점에서 안쪽방향으로 1m가량 떨어진 지점에 양쪽으로 설치하였다.

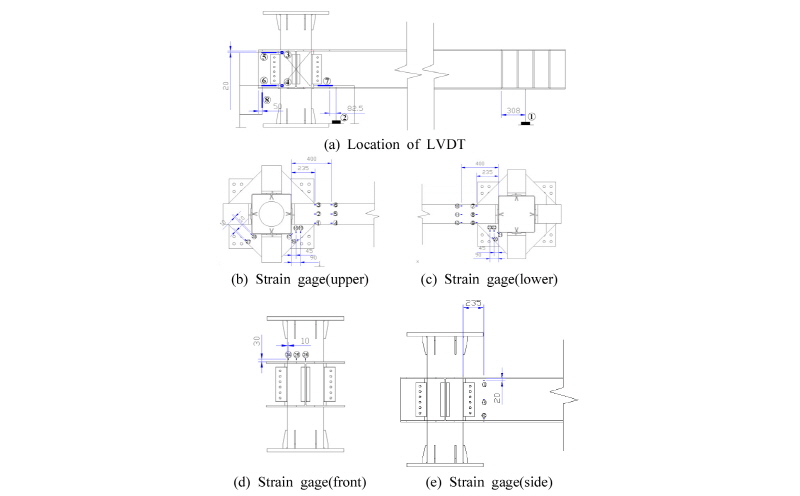

변위계와 변형률 게이지는 실험체의 전체적인 거동과 변형률을 평가하기 위해 Fig. 8과 같이 설치하였으며, 실험체 세팅장면은 Fig. 9과 같다.

하중의 가력 방법은 Seismic Provisions for Structural Steel Buildings[13]의 접합부 내진성능평가를 위한 Cyclic Loading Program을 사용하였다.

3.3 실험결과

3.3.1 재료시험결과

실험체 제작에 사용된 재료의 기계적 성질을 알아보기 위하여 KS B0801 규준에 따라 각각 3개씩 인장 시험편을 절취하여 인장 시험을 수행하였다. 본 실험에 사용된 재료는 SS400의 두께 10mm, 12mm, 16mm, 20mm와 SM490의 두께 6mm, 9mm의 강재이다. 각 시험편의 시험결과는 Table 4에 나타내었으며, 콘크리트 공시체에 대한 28일 압축강도의 시험결과를 Table 5에 나타내었다.

3.3.2 구조실험결과

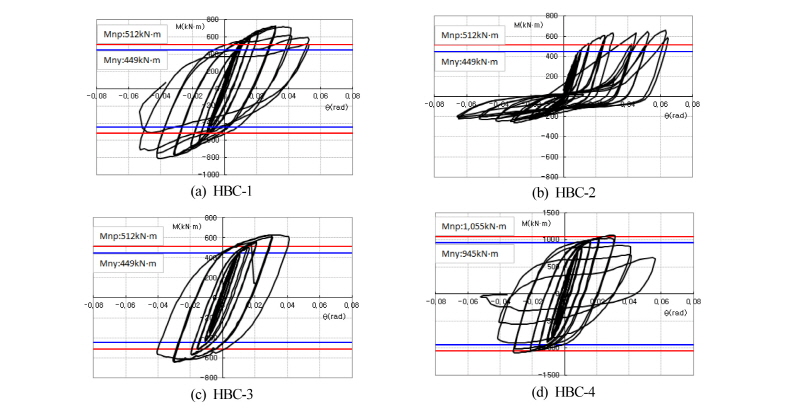

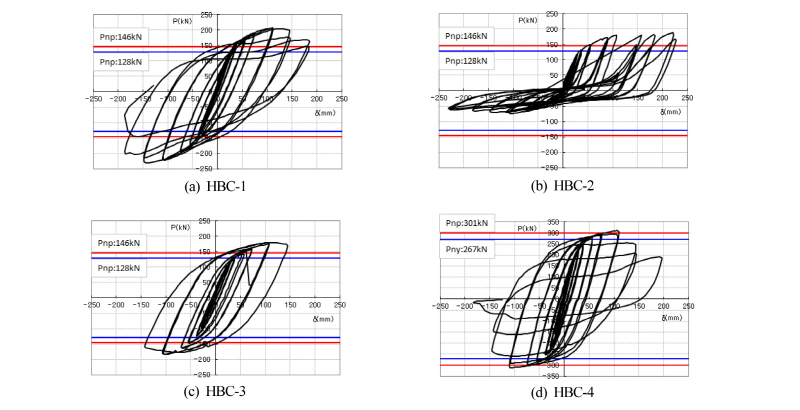

각 실험체의 엑츄에이터의 가력점에 수직방향으로 설치한 변위계 1과 하중과의 관계를 Fig. 10에 설계항복하중(

)와 함께 나타내었다. 여기서 강관과 보의 크기가 다른 HBC-4와 하부에 다이아프램을 설치하지 않은 HBC-2를 제외하고 콘크리트 충전 유/무에 관계없이 비슷한 거동을 나타내었으며, 각 실험체의 거동은 아래와 같다.

)와 함께 나타내었다. 여기서 강관과 보의 크기가 다른 HBC-4와 하부에 다이아프램을 설치하지 않은 HBC-2를 제외하고 콘크리트 충전 유/무에 관계없이 비슷한 거동을 나타내었으며, 각 실험체의 거동은 아래와 같다.

(1) HBC-1의 거동

HBC-1은 가력이 시작되고 Step-3까지는 외관상으로 아무 변화가 일어나지 않았으며 Step-4에서는 보 플랜지의 겉 표면이 벗겨지면서 약간의 비틀림으로 인한 소리가 발생하기 시작하였다. Step-7의 1사이클(0.03rad)에서 +방향의 최대내력에 도달하였으며 반복가력에 의한 외다이아프램의 휨이 육안으로 관찰되었다. 다음으로 Step-8의 2사이클(0.04rad)의 -방향에서 최대내력에 도달하였으며, Step-9의 1사이클에서 상부 오른쪽 다이아프램의 강관과 맞닿아 있는 용접부 모서리 끝에서 균열이 발생한 후 2사이클에서 외다이아프램의 대각선 방향으로 파단이 발생하며 최종적인 파괴에 이르렀다.

(2) HBC-2

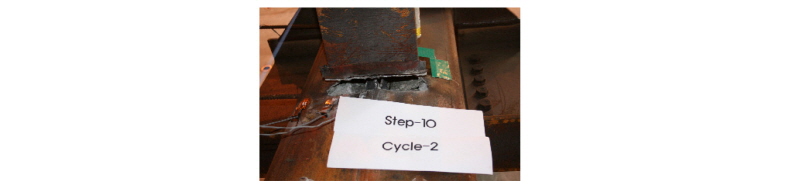

HBC-2는 +방향 가력시 Step-3의 6사이클(0.0075rad)까지는 탄성적인 거동을 보였고 그 이후로는 탄소성 거동을 보이면서 내력이 상승하였다. 실험체의 내력은 +방향 가력 시 0.03rad 이후 일정하거나 소폭 상승하였지만 -방향 가력 시에는 0.03rad 이후 내력이 감소하는 경향을 보였다. Step-7의 1사이클(0.03rad)의 -방향 가력 시 하부 플랜지 용접 부 끝단에서 강관면의 파단이 시작되었고 Step-8의 2사이클(0.04rad)에서 강관 면이 5cm가량 파단 되었으며 상부 외다이아프램은 약간의 휨 변형을 보였다. 실험체는 같은 내력을 유지하며 거동하다가 Step-10의 2사이클에서 하부 플랜지와 맞닿아 있는 강관면이 콘크리트 속에 묻혀있는 앵커와 분리되면서 최종적인 파괴에 도달하였다.

(3) HBC-3

HBC-3은 Step-3(0.0075rad)까지는 탄성거동을 보이다 그 이후로는 탄소성거동으로 진행되었다. 이후 Step-7의 2사이클에서 상․하부 다이아프램의 휨이 육안으로 관찰되었으며 반복된 휨에 따른 파괴가 Step-8의 2사이클에서 상부 오른쪽 다이아프램의 파단으로 실험이 종료되었다.

(4) HBC-4

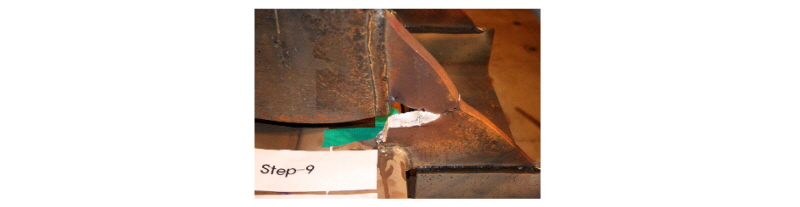

HBC-4은 Step 4 이후로 탄소성거동을 보였으며 최대내력은 +방향 및 -방향 가력 시 모두 Step7의 2사이클(0.03rad)에서 나타났다. Step8의 1사이클에서 보 플랜지와 하부 외다이아프램이 만나는 경계선에서 양쪽 외다이아프램 모두 균열이 발생하였고 Step9의 1사이클에서 다이아프램의 완전 파단 및 전탄 탭 용접부가 파단 됨으로써 실험이 종료되었다.

4. 분석 및 고찰

4.1 초기강성

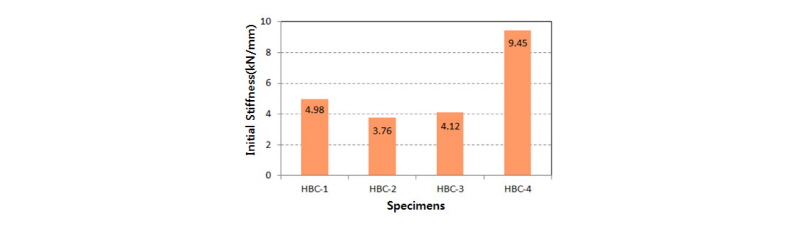

각 실험체의 초기강성 값을 Fig. 15에 나타내었다. HBC-1을 무충전 실험체인 HBC-3과 비교하면 내부에 콘크리트가 충전이 되었을 경우 초기강성 값이 소폭 상승함을 알 수 있고 이는 기둥-보 접합부의 반복 가력 시 내부에 존재하는 앵커와 콘크리트와의 합성효과에 기인한 것으로 판단된다. 보 플랜지와 다이아프램의 폭과 두께를 증가시킨 HBC-4의 초기강성은 HBC-1에 비해 1.9배로 크게 나타났다.

4.2 최대내력

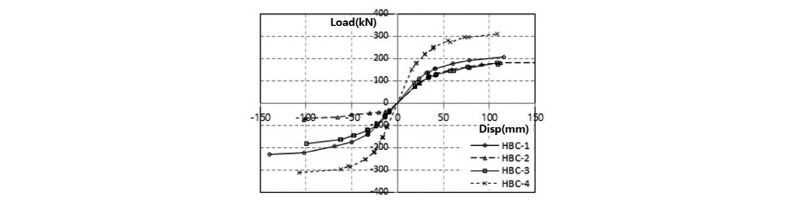

Fig. 16은 각 실험체의 최대내력을 비교하기 위해 반복가력 실험 결과를 단조가력 실험 결과의 형상곡선으로 근사화 하여 하중-변위 관계로 나타낸 것이다. 콘크리트 충전형인 HBC-1의 +방향 최대내력(207kN)은 무충전 실험체 HBC-3의 +방향 최대내력(179kN)에 비해 28kN 상승하였고 하부에 다이아프램이 설치되지 않은 HBC-2도 +방향 가력 시 보 플랜지가 강관면에 가하는 압축력을 내부 콘크리트가 저항하기 때문에 상하동형 실험체의 결과와 비슷한 189kN의 최대내력을 발휘하였다. 강관의 두께, 보의 크기 및 외다이아프램 폭을 증가시킨 HBC-4는 +방향 가력시 311kN의 최대내력을 나타내었다.

4.3 접합부의 내진성능

기둥-보 접합부는 지진 발생시 건물에 입력되는 에너지를 흡수할 수 있도록 일정한 소성변형능력이 확보되어야 한다. 용접조립 각형CFT 기둥-보 외다이아프램 접합부의 내진 성능을 분석을 위해 각 실험체의 모멘트 회전각 곡선을 Fig. 17에 나타내었으며, HBC-4가 다소 불안정한 이력을 나타내는 점을 제외하고 나머지 실험체 모두 0.04rad이상의 소성변형능력을 발휘하는 것으로 확인되어 용접조립 각형CFT 기둥-보 외다이아프램 접합부는 강진지역에 사용되는 SMF접합부로서의 사용이 가능할 것으로 판단된다.

5. 결 론

용접조립 각형CFT 기둥-보 외다이아프램 접합부에 대하여 기둥과 보 플랜지 용접유무, 콘크리트 충전유무, 보 플랜지와 강관의 폭비를 변수로 4개의 실험체를 제작하여 구조실험을 수행하고 구조거동을 분석한 결과 아래의 결론을 얻었다.

(1)용접조립 각형CFT 기둥-보 외다이아프램 접합부의 반복가력 실험결과 기둥과 보플랜지의 용접없이 다이아프램만으로 보플랜지의 하중을 기둥에 전달하는 실험체인 HBC-1, HBC-3 및 HBC-4의 최대내력은 설계하중 이상의 높은 내력을 발휘하였다. 또한 모든 실험체에서 다이아프램이 파단된 Step9의 층간변위각 0.05rad에서 기둥의 변형은 발생하지 않았으며 접합부의 변형은 대부분 외다이아프램에서 발생하게 되므로 기둥에는 큰 영향이 없는 것으로 판단된다.

(2)HBC-2는 보 하부 플랜지와 맞닿아 있는 강관이 콘크리트 속에 묻혀 있는 앵커와 분리되는 파괴거동을 나타내면서 보의 설계전소성 하중의 51%의 최대내력을 발휘하는 것으로 나타났다.

(3)HBC-2를 제외한 HBC-1, HBC-3 및 HBC-4 실험체에서 안정적인 탄소성 거동을 보였으며 Seismic Provisions (2005)에서 제시한 SMF의 모멘트 회전각성능인 0.04rad를 만족하는 것으로 나타났다.

따라서, 본 연구에서 제안한 외다이프램 설계식은 SM490 □-400×6 및 □-400×9 기둥, SS400 H-500×200×10× 16 및 H-588×300×12×20 보를 사용한 용접조립 각형 CFT 기둥-보 외다이아프램 접합부의 설계식으로 사용이 가능할 것으로 판단된다.

References

-

유영찬(1997) 콘크리트충전 각형강관 구조의 거동에 관한 연구, 박사학위논문, 한양대학교.

Yoo, Y.C. (1997) Behavior of Concrete-Filled Square Steel Tubular Structures, Master’s Thesis, Hanyang University, Korea (in Korean). -

이성도, 김필중, 김규석(2004) 각형강관 기둥-H형강 보의 접합부 내력평가: 외측형 다이아프램 접합부를 중심으로, 한국강구조학회논문집, 한국강구조학회, 제16권, 제1호, pp.11-20.

Lee, S.D., Kim, P.J., and Kim, K.S. (2004) The Strength of Square Steel Tubular Column to H-Beam Connections: Focused on the Connections with Outside-Type Diaphragm, Journal of Korean Society of Steel Construction, KSSC, Vol.16, No.1, pp.11-20 (in Korean). -

Uy, B. (2001) Local and Postlocal Buckling of Fabricated Steel and Composite Cross Sections, Journal of Structural Engineering, American Society of Civil Engineers, Vol.127, No.6, pp.666-677.

[https://doi.org/10.1061/(ASCE)0733-9445(2001)127:6(666)]

- Matsui, C. (1985) Strength and Behavior of Frames with Concrete Filled Square Steel Tubular Columns Under Earthquake Loading, Proceedings of the International Specialty Conference on Concrete Filled Tubular Structures, China, pp.104-111.

-

Liang, Q.Q., Uy, B., and Richard Liew, J.Y. (2006) Nonlinear Analysis of Concrete-Filled Thin-Walled Steel Box Columns with Local Buckling Effects, Journal of Constructional Steel Research, Elsevier, Vol.62, No.6, pp.581-591.

[https://doi.org/10.1016/j.jcsr.2005.09.007]

-

Liang, Q.Q., Uy, B., and Richard Liew, J.Y. (2007) Local Buckling of Steel Plates in Concrete-Filled Thin-Walled Steel Tubular Beam-Columns, Journal of Constructional Steel Research, Elsevier, Vol.63, No.3, pp.396-405.

[https://doi.org/10.1016/j.jcsr.2006.05.004]

-

Tao, Z., Han, L.-H., and Wang, Z.-B. (2005) Experimental Behaviour of Stiffened Concrete-Filled Thin-Walled Hollow Steel Structural (HSS) Stub Columns, Journal of Constructional Steel Research, Elsevier, Vol.61, No.7, pp.962-983.

[https://doi.org/10.1016/j.jcsr.2004.12.003]

-

이성희, 정헌모, 김대중, 김진호, 최성모(2008) 용접조립 각형 CFT 기둥-보 외다이아프램 접합부의 구조특성, 한국강구조학회논문집, 한국강구조학회, 제20권, 제6호, pp.711-722.

Lee, S.H., Jung, H.M., Kim, D.J., Kim, J.H., and Choi, S.M. (2008) Structural Characteristics of Welded Built-up Square CFT Column to Beam Connections with External Diaphragm, Journal of Korean Society of Steel Construction, KSSC, Vol.20, No.6, pp.711-722 (in Korean). -

이성희, 최영환, 염경수, 김진호, 최성모(2008) 용접조립 각형 CFT 단주의 구조특성에 관한 실험적 연구, 한국강구조학회논문집, 한국강구조학회, 제20권, 제5호, pp.645-653.

Lee, S.H., Choi, Y.H., Yeom, K.S., Kim, J.H., and Choi, S.M. (2008) An Experimental Study on Structural Performance of Welded Built-up Square CFT Stub Columns, Journal of Korean Society of Steel Construction, KSSC, Vol.20, No.5, pp.645-653 (in Korean). -

Lee, S.-H., Yang, I.-S., and Choi, S.-M. (2010) Structural Characteristics of Welded Built-Up Square CFT Column-To-Beam Connections with External Diaphragms, Steel and Composite Structures, Techno-Press, Vol.10, No.3, pp.261-279.

[https://doi.org/10.12989/scs.2010.10.3.261]

-

대한건축학회(2004) 콘크리트충전 강관구조 설계 및 시공매뉴얼, 기문당.

Architectural Institute of Korea (2004) Design and Construction Manual of Concrete Filled Steel Tube Structures, Kimoondang, Korea (in Korean). - 日本建築学会(1997) コンクリート充填鋼管構造設計施工指針, 日本建築学会, 日本.Architectural Institute of Japan (1997) Recommendations for Design and Construction of Concrete Filled Steel Tubular Structures, AIJ, Japan (in Japanese).

- American Institute of Steel Construction (2002) Seismic Provisions for Structural Steel Buildings (ANSI/AISC 341-02), USA.

)

) /B

/B )

) )

)

(kN)

(kN) (kN)

(kN)