원형 파형강판의 전단 및 휨 성능평가에 관한 연구-전단 및 휨강도 설계식 제안-

Copyright ⓒ 2015 by Korean Society of Steel Construction

초록

본 연구에서는 국내에서 생산되어 사용되고 있는 원형 파형강판을 대상으로 전단 및 휨 강도를 보다 정확하게 산정하기 위한 방안을 제시하고자 하였다. 국내 설계기준 및 기존 연구에 대한 비교・분석을 통하여 기존식에 대한 한계를 분석하고, 실험 및 비선형 해석을 통하여 원형 파형강판에 대한 좌굴강도 설계식을 제안하였다. 본 연구에서 제안한 전단좌굴 감소계수와 한계 판폭두께비를 이용하여 실험 및 해석결과와 비교한 결과, 상당히 유사한 거동을 나타내었다. 본 연구의 결과는 원형 파형강판의 부재 설계 및 구조성능평가에 편리하게 적용될 수 있을 것으로 판단된다.

Abstract

The researches on circular hollow section(CHS) connections have been conducted continuously because of development of material properties and complex local behavior of the connections. The purpose of this study is that the effects of material strength and chord wall slenderness on chord plastification and strength of CHS X-joint truss connection under compression on branch member were evaluated. To this end, finite element analyses were performed for various connections, using ANSYS Mechanical APDL program. Based on the analysis results, the design strength of the connections according to chord plastification limit state in KBC were examined. Finally, special considerations for CHS X-joint connection design were suggested.

키워드:

파형강판, 판폭두께비, 전단좌굴강도, 휨 모멘트, 구조성능Keywords:

Corrugated plate, Width-Thickness ratio, Shear buckling strength, Bending moment, Structural performance1. 서 론

파형강판이란 박판의 강재를 파형으로 성형하여 일반적인 강판보다 면외방향으로 강성을 증가시킨 구조용 재료로서, 1924년 독일의 Ehler에 의해 처음 석탄창고 건축물에 도입된 이후 주로 유럽을 중심으로 연구가 진행되었으며, 1960년대 초부터는 일반적인 강구조물에 많이 적용되었다. 국내에는 1990년대에 도입되어 활용되기 시작하였으며, 1997년 포항제철(주)과 한국도로공사에서 본격적인 연구가 시작되었다. 파형강판에 대한 연구는 유럽에서 미국이나 일본보다 먼저 사용되고 활용된 까닭에 유럽을 중심으로 많은 연구와 설계기준들이 제시되어 있으며, 파형강판의 Built up 부재에 대한 설계는 주로 EN 1993-1-5(1993)[1]과 DIN18800 T1-3(German)[2], 그리고 DASt-R015(German)[3]를 주로 적용하여 설계하고 있다.

최근에는 고강도 재료의 개발, 용접기술과 같은 기술적인 발전, 시공성 향상을 통한 공기단축 등의 이유로 다양한 건축기법들이 개발되어 적용되고 있으며, 이러한 여러 가지의 건축기법 중에서 넓은 공간을 필요로 하는 공장 건축물 등에서는 파형강판을 통한 방법이 대두되고 있다. 파형강판은 형상적인 요인으로 면외방향에 대한 저항능력이 뛰어나 스티프너와 같은 수직보강재를 사용하지 않거나 그 사용량을 현저하게 줄이고도 좌굴강도의 증대를 기대할 수 있다. 이뿐만 아니라 사용되는 보강재의 감소로 부재 자중을 감소시킬 수 있어 경제적인 이점을 가지며, 넓은 공간을 확보할 수 있어 효율성까지 기대할 수 있다.

하지만 국내에는 원형 파형강판에 대한 정확한 설계기준이 마련되어 있지 않으며[4], 파형강판에 대한 연구의 대부분도 토목분야에서 주로 활용되고 있는 제형 파형강판에 국한되어 있다[5],[6],[7]. 국내에서 진행된 원형 파형강판에 대한 대부분의 연구는 해석적인 연구가 대부분이며[8], 해석시의 조건이나 변수 또한 제한적이라 실제 건축부재의 거동을 예측하기에는 한계가 있다. 따라서 파형강판의 정확한 거동을 예측하기 위해서는 다양한 변수별로 부재에 작용하는 압축력, 전단력, 휨력에 대한 정확한 좌굴강도 예측이 선행되어야 할 것으로 판단된다. 이로 인해 선행적 연구에서는 건축부재의 적용가능성을 평가하기 위해 압축력에 대해 구조성능평가 및 압축좌굴강도 산정식을 제시하였다[9]. 본 논문에서는 선행적 연구방법과 마찬가지로 전단력과 휨력에 대하여 파형강판 웨브의 판폭두께비와 웨브형상을 변수로 실험을 실시하고, 실험결과 및 FEM 해석결과를 통하여 부재의 주요 구조성능을 평가하고자 한다. 그 결과를 토대로 기존 연구와 설계기준에서 제시하고 있는 설계식과 비교・분석하며, 파형강판에 적합한 전단좌굴감소계수 산정식과 공칭 휨 강도에 대한 한계 판폭두께비를 제안하고자 한다.

2. 전단재 및 휨재의 설계기준 분석

2.1 전단재의 설계기준(KBC2009)

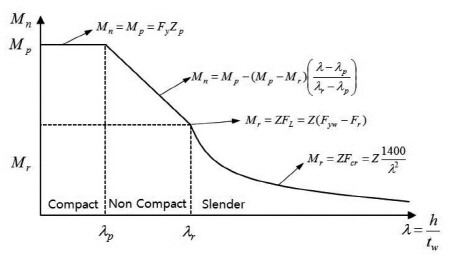

웨브 판폭두께비(h/tw)에 따른 공칭전단강도는 식 (1)과 같으며, Fig. 1과 같이 표현된다.

(1)

(1)

여기서, 웨브 전단좌굴감소계수인 Cv는 조건별로 다음 식 (2)∼식 (4)과 같다.

i)

일 때,

일 때,

(2)

(2)

ii)

일때,

일때,

(3)

(3)

iii)

일 때,

일 때,

(4)

(4)

2.2 휨재의 설계기준(KBC2009)

현재 휨 부재 설계에 있어서 파형강판 보에 대한 국내의 설계 기준은 전혀 제시되어 있지 않으며, 평판의 경우에는 AISC 설계기준을 참고하고 있다. 플랜지와 웨브의 한계 판폭두께비는 Table 1과 같이 구분하여 적용하고 있으며, 공칭 휨강도는 아래의 식 (5)∼식 (7)과 같다. H형강 보의 판폭두께비에 대한 국부좌굴 휨강도는 Fig. 1과 같다.

인 경우,

인 경우,

(5)

(5)

인 경우,

인 경우,

(6)

(6)

인 경우,

인 경우,

(7)

(7)

3. 전단성능평가

3.1 실험적 연구

3.1.1 실험 계획

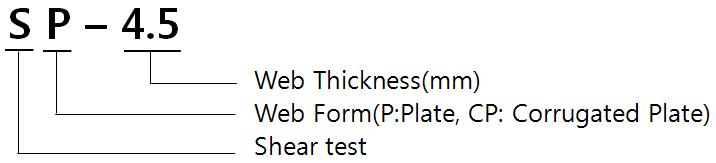

실험체의 강종은 SS400(E=190580MPa, Fy=252Mpa)강재를 사용하였으며, 재료특성은 재료시험의 결과 값을 적용하였다. 실험변수는 웨브 형상과 두께에 따른 판폭두께비로서 파형강판의 웨브두께는 공장에서 제작 가능한 범위에서 설계하였다.

실험변수별 실험체 일람을 Table 2에 나타내었으며, 일반강판 웨브두께의 경우 파형강판과 동일한 두께의 대조군을 두지 않았는데 이는 현실적인 요인으로 세장한 부재의 운반시 발생하는 초기좌굴이나 제작상의 오차 등으로 정확한 결과값을 얻을 수 없다고 판단하였기 때문에 일반강판의 웨브두께 2.3mm와 3.2mm는 제작하지 않았다.

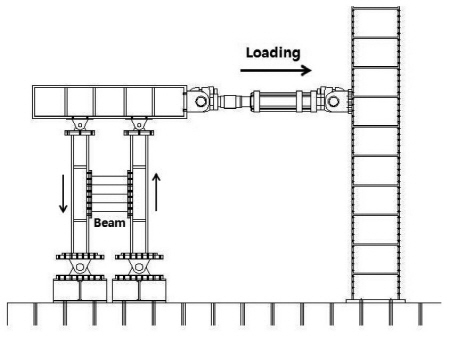

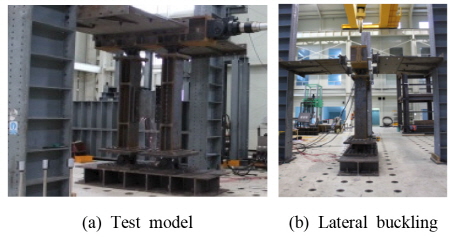

3.1.2 실험 방법

가력은 1,000kN 용량의 Actuator를 사용하여 일방향 가력을 실시하였다. 전단력에 의한 웨브의 전단좌굴 강도를 확인하는 것이 실험의 목적이기 때문에 좌우로 회전이 가능한 힌지를 이용하여 실험체를 중심으로 좌우 서로 대칭인 전단력이 발생하도록 계획하였다. 또한 가력지그의 횡변위 이동을 방지하기 위하여 횡지지를 실시하였으며, 가력모델 및 실험계획도를 Fig. 2와 Fig. 3에 나타내었다.

3.2 실험결과

3.2.1 내력-변형 관계

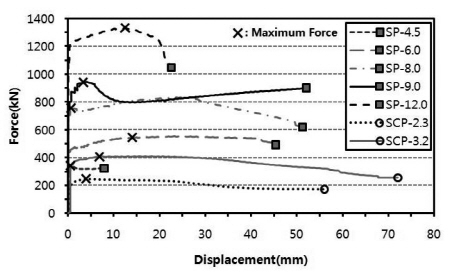

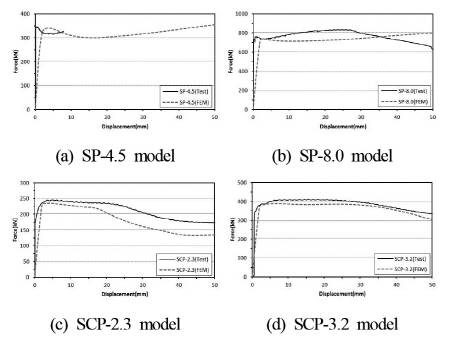

Fig. 4는 전체 실험체의

관계 그래프이다. 일반강판의 경우에는 부재가 항복한 후 면외좌굴에 저항하지 못하여 최대내력시점 이후에는 좌굴로 인하여 점차 내력이 감소하다가 일정변형 후에는 전단방향의 웨브에서 인장력이 작용하게 되어 내력이 다시 증가하는 경향이 나타났다. 증가한 내력은 인장방향의 웨브에서 파단이 발생한 뒤 다시 감소하게 된다. SP-12.0 실험체의 경우 다른 실험체에 비하여 상대적으로 변위가 적고 다시 내력이 증가하는 구간이 나타나지 않는데 이는 용접부위의 결함발생으로 인하여 충분한 내력을 발휘하지 못하고 조기에 파단이 발생하였기 때문이다. 파형강판의 경우에는 최대내력시점 이후에도 파형의 웨브형상으로 인하여 면외좌굴에 저항할 수 있으며, 이로인해 최대내력 시점이후에도 일정구간 최대내력을 유지할 수 있다. 하지만 파형에서 좌굴이 발생하기 시작하면 내력이 감소하게 되고, 그 이후에는 일반강판과 달리 좌굴의 변형만 증가할 뿐 인장력에 의한 내력증가구간이 생기지 않는다.

관계 그래프이다. 일반강판의 경우에는 부재가 항복한 후 면외좌굴에 저항하지 못하여 최대내력시점 이후에는 좌굴로 인하여 점차 내력이 감소하다가 일정변형 후에는 전단방향의 웨브에서 인장력이 작용하게 되어 내력이 다시 증가하는 경향이 나타났다. 증가한 내력은 인장방향의 웨브에서 파단이 발생한 뒤 다시 감소하게 된다. SP-12.0 실험체의 경우 다른 실험체에 비하여 상대적으로 변위가 적고 다시 내력이 증가하는 구간이 나타나지 않는데 이는 용접부위의 결함발생으로 인하여 충분한 내력을 발휘하지 못하고 조기에 파단이 발생하였기 때문이다. 파형강판의 경우에는 최대내력시점 이후에도 파형의 웨브형상으로 인하여 면외좌굴에 저항할 수 있으며, 이로인해 최대내력 시점이후에도 일정구간 최대내력을 유지할 수 있다. 하지만 파형에서 좌굴이 발생하기 시작하면 내력이 감소하게 되고, 그 이후에는 일반강판과 달리 좌굴의 변형만 증가할 뿐 인장력에 의한 내력증가구간이 생기지 않는다.

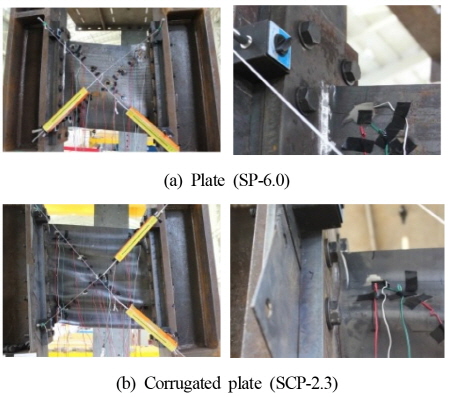

3.2.2 종국상황

Fig. 5는 실험체의 종국 상황이다. 실험체는 좌굴이 발생한 이후의 거동도 살펴보기 위해 좌굴 이후에도 계속 가력을 실시하였다. 즉, 실험체가 내력을 완전히 상실한 상태인 파단에 이르기까지의 거동을 확인하였다. 일반강판의 경우에는 좌굴발생시 전체 전단좌굴이 발생하였으며, 인장측 상부영역에서 파단이 발생하는 것을 확인하였다. 실험체 SP-12.0의 경우에는 실험체가 항복강도에 이르기 전에 용접불량으로 인해 플랜지 웨브 용접부에서 파단이 발생하여 충분한 성능을 발휘하지 못하였다. 파형강판의 경우에는 좌굴발생시 부분적으로 파형이 접히는 국부좌굴이 발생하는 것을 확인하였다.

3.2.3 구조성능분석

실험결과로부터 항복내력과 최대내력, 항복변형과 최대변형 그리고 초기강성의 항목으로 주요 구조성능을 분석하여 Table 3에 나타내었다. 항복하중과 항복변형은 General yield point method로 도출하였으며, General yield point method란 하중-변형그래프에서 초기강성 직선과 초기강성 3분의 1의 기울기를 가지는 직선을 Y절편으로 이동하였을 때 만나는 접점에서의 값을 항복하중과 항복변형 값으로 한다.

최대변형은 최대내력시의 변형량이다. 전단하중은 웨브두께가 두꺼워질수록 증가하며, 파형강판에서 웨브두께가 3.2mm인 실험체의 경우 일반강판의 웨브두께 4.5mm 실험체와 대등한 내력을 가지는 것으로 나타났다.

3.2.4 KBC2009 기준식과 실험결과 비교

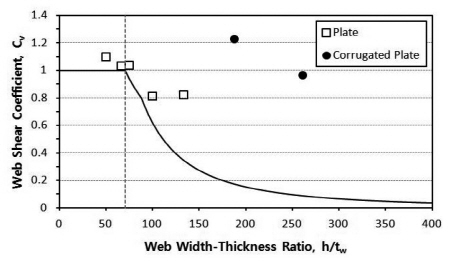

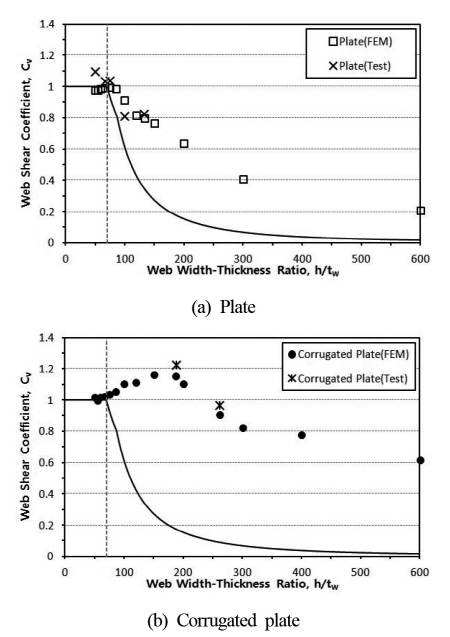

Fig. 6은 웨브의 판폭두께비-전단좌굴감소계수 관계를 그래프로 표현하였고, 기준선은 KBC2009의 전단에 대한 H형강요소의 판폭두께비 제한에 의한 식으로 제시되었다. 그래프의 수직파선은 부재 전단면이 항복하게 되는 웨브의 한계 판폭두께비이다. 일반강판의 경우에는 기준선과 완벽하게 일치하지는 않으나 상당히 유사한 거동이 나타났으며, 파형강판의 경우에는 판폭두께비가 증가하여도 일반강판에 비하여 전단면 항복강도 이상을 유지할 수 있는 구간이 증가하였다. 비록 실험에서는 몇 개의 대표적인 실험체에 대해서만 실험이 이루어졌지만, 추가적인 해석연구를 통하여 대상표본을 증가시켜 경향성을 분석한다면 파형강판에 적합한 새로운 기준식을 마련할 수 있으며 파형강판에 대한 기초자료로서 가치가 있다고 판단된다.

3.3 해석적 연구

3.3.1 해석 모델링

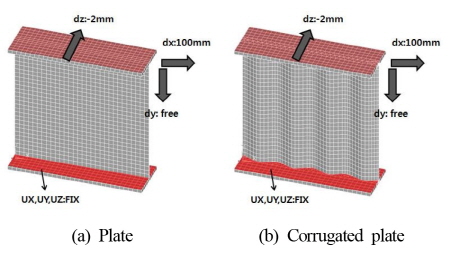

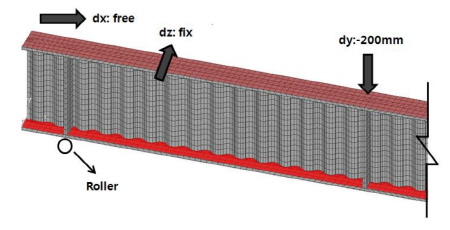

파형강판의 전단성능을 평가하기 위하여 유한요소 해석을 수행하였으며, 해석프로그램은 ANSYS(Release 11.0)를 사용하였다. 해석 물성치와 항복조건은 SS400강재(

)를 적용하였고, 강재 모델에 적합한 Solid95요소를 하였다. 용접부의 구속조건을 적용하기 위하여 접합부는 자동 메쉬를 통하여 플랜지와 웨브를 일체화하였다. 해석모델에 적용된 경계조건과 하중조건은 Fig. 7에 나타내었다. 해석모델의 단면치수는 실험과 동일하며, 웨브두께는 1mm부터 12mm까지 1mm씩 증가시켜 총24개의 모델의 대상으로 해석을 수행하였다.

)를 적용하였고, 강재 모델에 적합한 Solid95요소를 하였다. 용접부의 구속조건을 적용하기 위하여 접합부는 자동 메쉬를 통하여 플랜지와 웨브를 일체화하였다. 해석모델에 적용된 경계조건과 하중조건은 Fig. 7에 나타내었다. 해석모델의 단면치수는 실험과 동일하며, 웨브두께는 1mm부터 12mm까지 1mm씩 증가시켜 총24개의 모델의 대상으로 해석을 수행하였다.

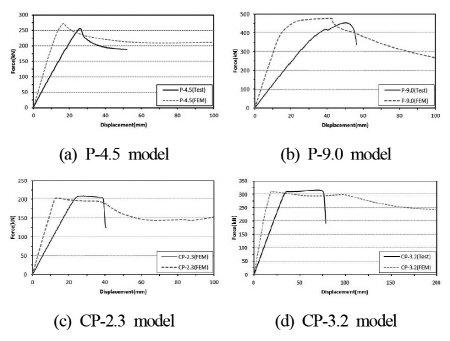

3.3.2 신뢰성 검증을 위한 예비해석

해석의 신뢰성을 검증하기 위하여 대표적인 실험체에 대하여 선행적으로 해석을 수행하였으며, 예비 해석의 결과는 Table 4에 실험체의 구조성능에 대하여 실험값과 해석값을 비교하였다. Fig. 8은 실험과 해석의 거동을 비교하기 위하여 내력-변형관계 그래프를 나타내었다. 부재의 좌굴성능평가에서 주로 활용되는 항복내력의 경우에는 3.12%∼6.06%정도의 차이가 나타나 해석에 대한 신뢰성을 만족한다고 판단하였다. 최대내력은 1.76∼14.04%정도의 차이를 나타내고 있다. 이는 실제 실험 시 하중 작용점의 편심영향과 실험체 제작상의 오차에 의해 발생되는 수치로 판단되며, 대부분 10%내외의 오차율로 실제 실험값과 유사한 경향성을 가진다고 할 수 있다.

3.4 해석결과

3.4.1 구조성능분석

각 해석모델에 대한 FEM해석결과로부터 얻어진 구조적 특성을 정리하여 Table 5에 나타내었다. 구조적 특성은 초기강성, 항복내력 및 최대내력 그리고 항복변형 및 최대변형을 각 모델별로 분류하여 나타내었다. 항복변형은 항복내력시의 변형시점이고, 최대변형은 최대내력시의 변형시점이다.

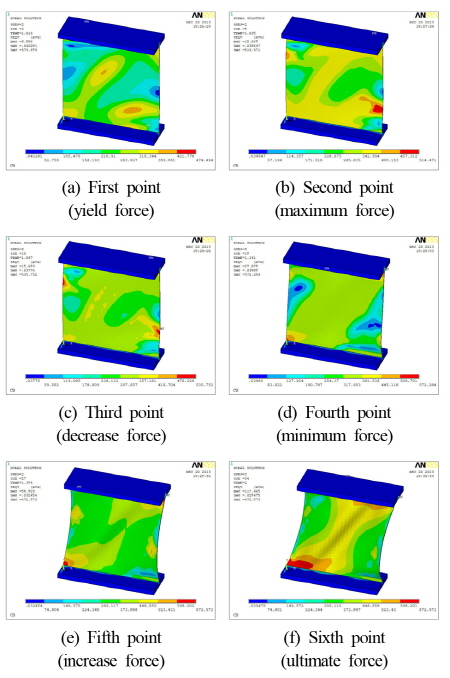

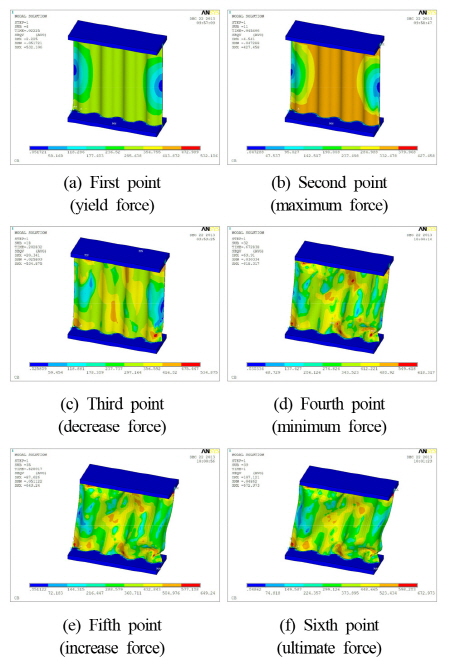

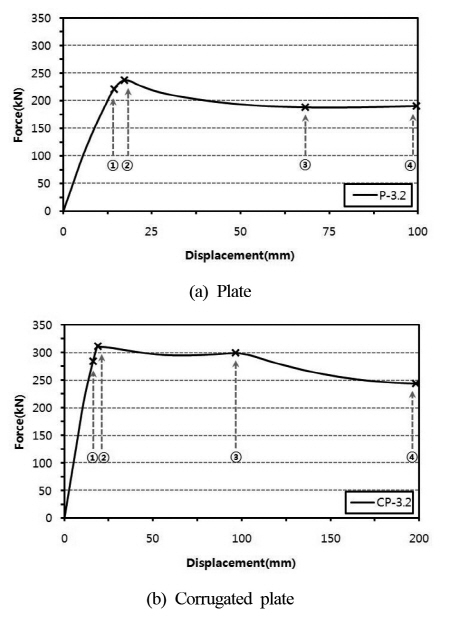

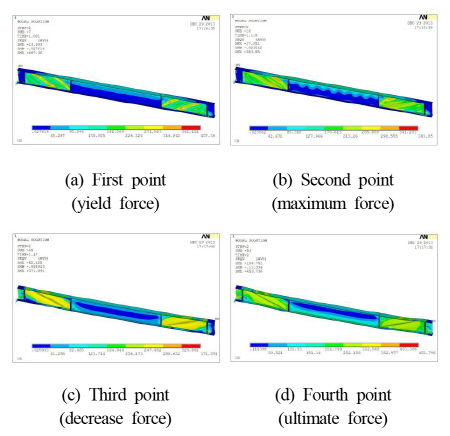

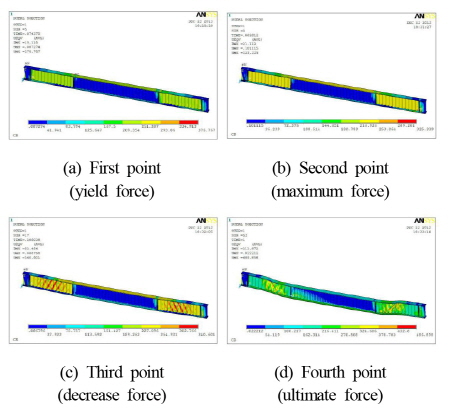

3.4.2 해석모델의 내력상태별 응력분포

각 해석모델의 중요 내력변화시점은 Fig. 9에 나타내었으며, 그 시점에서의 응력분포도는 웨브형상에 따라 Fig. 10과 Fig. 11에 나타내었다. 해석모델의 응력분포도는 Von-mises stress를 사용하였으며, 최대변형은 100mm로 설정하였다. 일반강판의 경우에는 항복내력 시 압축측과 인장측의 양단부에 응력이 집중하는 것으로 나타났으며, 인장측에 국부적인 응력집중으로 인한 파단이 발생하게 되어 변형능력에 한계가 있을 것으로 판단된다. 파형강판은 일반강판에 비하여 최대내력 지점까지 응력이 웨브 전체에 분산되어 나타났으며, 좌굴이 발생한 이후에는 좌굴이 발생한 파고 주위에 응력이 집중되는 것으로 나타났다. 응력의 크기 또한 항복내력 지점에서 파형강판이 일반강판에 비하여 크게 나타났으며, 항복내력 이후에는 비슷한 크기를 보여주었다.

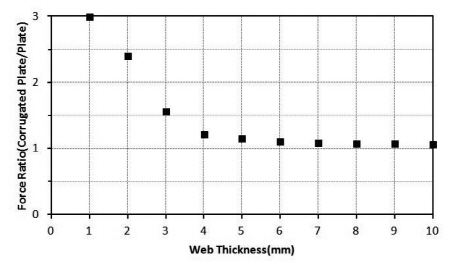

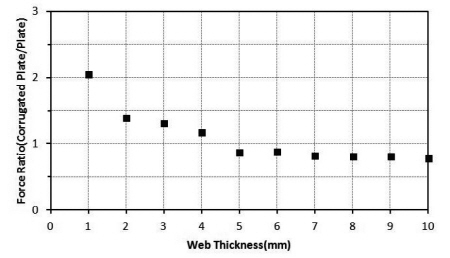

3.4.3 상대내력비

Fig. 12는 웨브두께에 따른 일반강판에 대한 파형강판의 상대적인 좌굴강도비를 나타낸 것이다. 웨브두께가 세장할수록 상대적인 비가 크게 나타남을 알 수 있으며, 웨브두께 4mm 이상에서는 상대비가 급격히 감소함을 알 수 있다. 이는 웨브두께가 세장한 영역에서는 파형의 형상적인 효과로 인하여 일반강판에 대한 파형강판의 강도상승비가 증가되었으나, 반면 일정한 웨브두께 이상의 영역에서는 파형의 곡률효과가 반감되어 강도증가의 효율이 감소함을 확인 할 수 있다.

3.4.4 KBC2009 기준식과 해석결과 비교

전단력을 받는 부재에 관한 국내기준(KBC2009)과 해석결과를 비교하여 파형강판의 구조성능을 분석하였으며, Fig. 13에 나타내었다. 일반강판의 해석결과를 살펴보면 전단좌굴감소계수는 전단항복이 발생하는 한계 판폭두께비 이하의 구간에서는 대체로 유사한 거동이 나타났지만, 판폭두께비가 커짐에 따라 다소 오차가 발생한다. 이는 판폭두께비가 큰 세장한 단면에는 부재의 불안정성 등을 이유로 판폭두께비가 작은 단면보다 안전율을 크게 두었기 때문으로 판단된다. 이와 동일한 조건하에 실시한 파형강판 해석결과의 경우 전단면 항복강도 이상을 유지하는 구간이 일반강판에 비하여 넓은 것을 확인할 수 있으며, 이는 파형강판의 한계 판폭두께비 기준 및 전단좌굴감소계수를 일반강판에 비하여 완화할 수 있을 것으로 판단된다.

3.5 파형강판의 전단좌굴강도 설계식 제안

일반강판의 경우에는 기존 제안된 산정식과 유사한 경향성이 나타났지만, 파형강판의 경우에는 기존 제안식으로는 정확한 좌굴강도를 판단할 수 없을 것으로 판단됨에 따라 파형강판의 연구결과를 토대로 다음 2가지 수정사항에 대하여 모색해 보았다.

1)파형강판의 한계 판폭두께비,

2)파형강판에 적용가능한 전단좌굴감소계수,

산정식

산정식

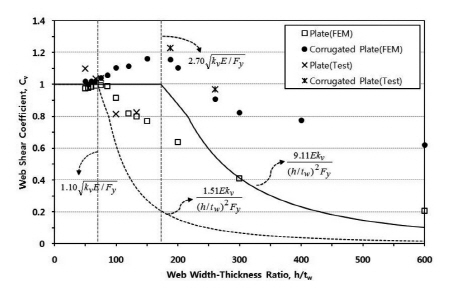

상기 사항을 확인하기 위하여 해석결과와 실험결과를 판폭두께비(

) 관계로 표현하여 기존 국내기준(KBC2009)과 함께 Fig. 14에 나타내었다. 그림 내의 수직파선은 일반강판의 전단면항복구간과 해석결과에 따른 파형강판의 전단면항복구간을 나타낸 것이다. 해석결과에서 보았듯이 일반강판의 경우에는 완벽하게 일치하지는 않으나 기존 기준식과 상당히 유사한 거동이 나타났으며, 판폭두께비가 큰 세장한 영역에서는 부재의 불안정성을 이유로 기준식에는 부재의 실제좌굴강도보다 안전율을 1.4배정도 포함한 것으로 나타났다. 이와 동일한 조건하에서 실시된 파형강판의 해석결과에 따르면 일반강판에 비하여 전단면항복구간이 증가한 것을 확인할 수 있으며, 탄성좌굴 영역에서의 강도감소율 또한 일반강판에 비하여 완만한 구배를 타나내었다. 이를통해 파형강판을 부재로 설계시 판폭두께비를 완화할 수 있을 것으로 판단되며, 앞의 실험적・해석적 연구 결과를 토대로 파형강판에 적합한 한계 판폭두께비 및 전단좌굴감소계수를 산정하였다.

) 관계로 표현하여 기존 국내기준(KBC2009)과 함께 Fig. 14에 나타내었다. 그림 내의 수직파선은 일반강판의 전단면항복구간과 해석결과에 따른 파형강판의 전단면항복구간을 나타낸 것이다. 해석결과에서 보았듯이 일반강판의 경우에는 완벽하게 일치하지는 않으나 기존 기준식과 상당히 유사한 거동이 나타났으며, 판폭두께비가 큰 세장한 영역에서는 부재의 불안정성을 이유로 기준식에는 부재의 실제좌굴강도보다 안전율을 1.4배정도 포함한 것으로 나타났다. 이와 동일한 조건하에서 실시된 파형강판의 해석결과에 따르면 일반강판에 비하여 전단면항복구간이 증가한 것을 확인할 수 있으며, 탄성좌굴 영역에서의 강도감소율 또한 일반강판에 비하여 완만한 구배를 타나내었다. 이를통해 파형강판을 부재로 설계시 판폭두께비를 완화할 수 있을 것으로 판단되며, 앞의 실험적・해석적 연구 결과를 토대로 파형강판에 적합한 한계 판폭두께비 및 전단좌굴감소계수를 산정하였다.

본 연구에서 제안한 파형강판 웨브의 한계 판폭두께비는 식 (8)과 같고, 전단면 항복에 대한 판폭두께비에 강도저감계수(

)를 적용하였다.

)를 적용하였다.

(8)

(8)

이는 기존 일반강판의 한계 판폭두께비(

) 산정식은 조건별로 식 (9)∼식 (11)과 같다.

) 산정식은 조건별로 식 (9)∼식 (11)과 같다.

i)

일때,

일때,

(9)

(9)

ii)

일 때,

일 때,

(10)

(10)

iii)

일 때,

일 때,

(11)

(11)

4. 휨성능평가

4.1 실험적 연구

4.1.1 실험 계획

실험체의 강종은 앞의 전단성능평가 실험과 동일하게 SS400강재(

)를 사용하였다. 실험변수는 웨브의 형상과 두께로서 보의 춤은 공통적으로 600mm로 하였으며, 보의 경간은 8,700mm로 설계하였다. 보의 경간은 Actuator의 최대하중을 고려하여 설계되었으며, 실험체는 이음부위가 없는 일체형으로 제작하여 국부적으로 응력이 집중되는 것을 방지하였다. 플랜지의 폭은 공통적으로 200mm로 하였고, 두께는 17mm로 하였다. 실험변수별 실험체 일람을 아래 Table 6에 나타내었다.

)를 사용하였다. 실험변수는 웨브의 형상과 두께로서 보의 춤은 공통적으로 600mm로 하였으며, 보의 경간은 8,700mm로 설계하였다. 보의 경간은 Actuator의 최대하중을 고려하여 설계되었으며, 실험체는 이음부위가 없는 일체형으로 제작하여 국부적으로 응력이 집중되는 것을 방지하였다. 플랜지의 폭은 공통적으로 200mm로 하였고, 두께는 17mm로 하였다. 실험변수별 실험체 일람을 아래 Table 6에 나타내었다.

4.1.2 실험 방법

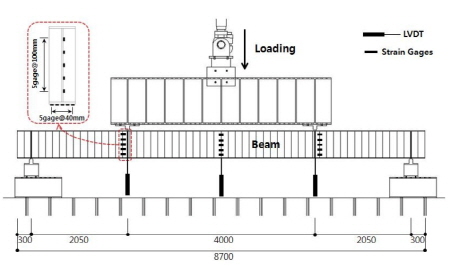

가력방법은 1000kN 용량의 Actuator를 사용한 하향 단조 2점 가력이며, 가력모델의 데이터 측정계획은 아래의 Fig. 15와 같다. 변위계의 위치는 가력에 따른 실험체의 길이방향 처짐 정도를 알아보기 위하여 2점 가력부의 하부와 중앙부에 설치하였다. 실험체와 가력헤드의 횡변위를 방지하기 위하여 지지대를 이용하여 횡변위를 방지하였다.

4.2 실험결과

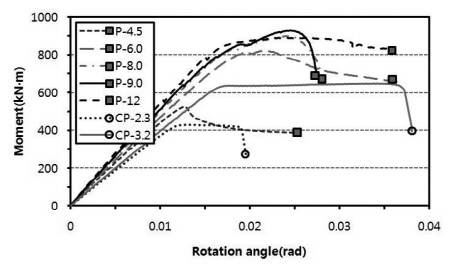

4.2.1 모멘트-변형각 관계

Fig. 16은 일반강판과 파형강판의 모멘트-변형각관계 그래프이다. 실험체의 거동을 살펴보면 일반강판의 경우에는 좌굴이 발생한 즉시 모멘트가 감소하는 경향이 나타났으며, 웨브두께가 8mm이상의 실험체에서는 플랜지에서 국부좌굴이 발생하였으며, 웨브에서의 좌굴발생보다 모멘트가 급격히 감소하였다. 파형강판의 경우에는 재료의 항복이후에도 일정구간 최대내력을 유지하는 구간이 나타나는데, 이는 파형강판의 형상적인 요인으로 인하여 면외좌굴에 대하여 일정구간 저항할 수 있기 때문으로 판단된다. 파형에서 좌굴이 발생한 이후에는 급격히 모멘트가 감소하는 것으로 나타났으며, 좌굴강도의 크기만으로 단순히 비교하였을 경우에는 파형강판의 웨브두께 3.2mm실험체가 일반강판의 웨브두께 4.5mm실험체 보다 1.2배 정도 크게 나타났다.

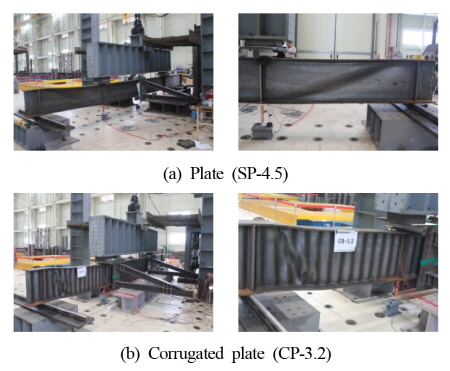

4.2.2 종국상황

Fig. 17은 휨에 대한 실험체의 종국상황이다. 좌굴형상은 웨브의 두께와 형상에 따라 좌굴양상에서 큰 차이를 나타낸다. 일반강판에서 상대적으로 웨브 두께가 얇은 P-4.5와 P-6.0 실험체는 웨브에서 전체적인 전단좌굴이 발생하였고, 상대적으로 웨브두께가 두꺼운 실험체 P-8.0, P-9.0, P-12.0 실험체는 플랜지에서 국부좌굴과 함께 길이발향으로 횡좌굴이 발생하였다. 웨브두께가 얇은 세장단면의 경우에는 플랜지가 항복하기 전에 웨브에서 전단좌굴이 발생하게 되고 이로인해 내력이 감소하게 된다. 반면, 웨브두께가 두꺼워지면 웨브에서 좌굴발생하기 전에 플랜지에서 휨으로 인한 국부적인 좌굴이 발생하여 내력이 감소하게 된다. 파형강판의 경우에는 형상적인 요인으로 인하여 일부의 파형에서 좌굴이 발생하게 되며, 좌굴이후에는 그 부분에서 응력이 집중하게 되어 좌굴이 증가하게 된다.

4.2.3 구조성능분석

실험결과로부터 초기강성, 항복모멘트(

)는 General yield point method로 구하였다. 항복모멘트의 경우 파형강판의 웨브두께 3.2mm실험체는 일반강판의 웨브두께 4.5mm실험체의 1.2배정도의 모멘트를 가지는 것으로 나타났다.

)는 General yield point method로 구하였다. 항복모멘트의 경우 파형강판의 웨브두께 3.2mm실험체는 일반강판의 웨브두께 4.5mm실험체의 1.2배정도의 모멘트를 가지는 것으로 나타났다.

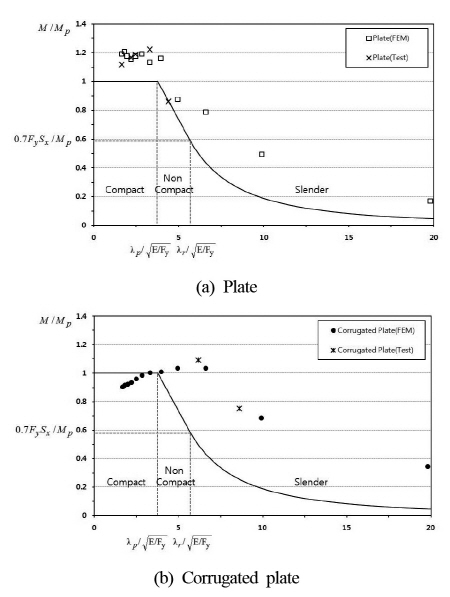

4.2.4 KBC2009 기준식과 실험결과 비교

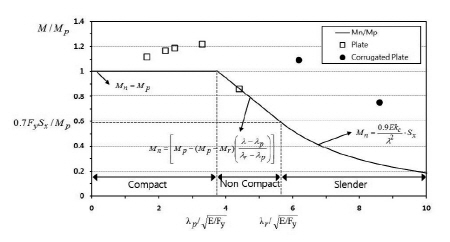

Fig. 18은 웨브 판폭두께비에 대한 공칭휨강도의 실험결과와 현행기준을 비교하여 나타내었다. 그래프에서 X축은 웨브의 판폭두께비를 나타내며,

은 탄성한계 판폭두께비이다. Y축은 실험결과의 모멘트를 부재단면의 소성모멘트로 나누었을때의 비로 나타내었다. 일반강판의 경우에는 기준선의 거동과 완벽하게 일치하지는 않으나 소성한계 판폭두께비를 기준으로 판폭두께비가 증가함에 따라 소성모멘트에 대한 실험 모멘트비가 감소함을 알 수 있다. 하지만 파형강판의 경우에는 기존의 기준을 적용하면 세장판 요소 단면임에도 불구하고 소성모멘트 이상의 성능을 발휘하였다. 비록 대상 실험체가 제한적이고 표본의 개수가 소수이기는 하나 추가적인 해석연구를 통하여 경향성을 분석한다면 기존의 보수적인 설계기준보다 파형강판에 적합한 새로운 한계 판폭두께비를 마련할 수 있을 것으로 판단된다.

은 탄성한계 판폭두께비이다. Y축은 실험결과의 모멘트를 부재단면의 소성모멘트로 나누었을때의 비로 나타내었다. 일반강판의 경우에는 기준선의 거동과 완벽하게 일치하지는 않으나 소성한계 판폭두께비를 기준으로 판폭두께비가 증가함에 따라 소성모멘트에 대한 실험 모멘트비가 감소함을 알 수 있다. 하지만 파형강판의 경우에는 기존의 기준을 적용하면 세장판 요소 단면임에도 불구하고 소성모멘트 이상의 성능을 발휘하였다. 비록 대상 실험체가 제한적이고 표본의 개수가 소수이기는 하나 추가적인 해석연구를 통하여 경향성을 분석한다면 기존의 보수적인 설계기준보다 파형강판에 적합한 새로운 한계 판폭두께비를 마련할 수 있을 것으로 판단된다.

4.3 해석적 연구

4.3.1 해석 모델링

해석 물성치와 항복조건 등도 앞 장에서 사용된 조건과 동일하게 적용하였으며, 해석 모델링은 휨 실험에서 적용된 실험체를 실물사이즈로 모델링하여 해석을 실시하여 실제 실험과 최대한 동일한 조건으로 해석을 수행하였다. 해석모델의 경계조건은 하부 플랜지의 경우에 반력지점에서 UX방향으로의 변형은 허용하고 UY방향과 UZ방향에 대해서는 구속된 조건을 적용하였다. 상부플랜지에 대해서는 UZ 방향에 대해서는 구속시키고 UX 방향에 대해서는 가력에 따른 변형을 허용하였다. 가력조건으로 UY방향에 대해서는 2점 가력이며, 가력지점에서 최대 200mm까지 변위제어를 실시하였다. 해석모델에 적용된 경계조건과 하중조건은 Fig. 19에 나타내었다. 해석모델의 치수는 실험과 동일하게 적용되었고, 웨브두께는 1mm부터 12mm까지 1mm간격으로 총24개의 모델에 대하여 해석을 수행하였다.

4.3.2 신뢰성 검증을 위한 예비해석

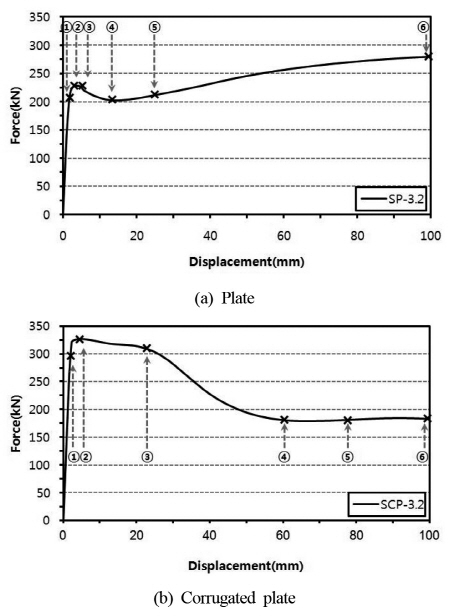

예비해석의 결과는 Fig. 20에 실험과 해석의 거동을 비교하기 위하여 내력-변형관계 그래프를 나타내었고, Table 8에 실험체별 구조성능에 대하여 실험값과 해석값을 비교하였다. 항복내력의 경우에는 0.60%∼4.49%정도의 오차율이 나타났으며, 최대내력은 2.28∼6.17%정도의 차이가 나타났다. 이는 실제 실험시 하중 작용점의 편심영향과 실험체 제작상의 오차에 의해 발생되는 수치로 판단되며, 대부분 10%내외의 오차율로 실제 실험값과 유사한 경향성을 가진다고 할 수 있다.

4.4 해석결과

4.4.1 구조성능분석

해석모델에 대해 FEM해석결과로부터 얻어진 구조적 특성을 정리하여 Table 9에 나타내었다. 구조적 특성은 초기강성, 항복모멘트 및 최대모멘트 그리고 항복변형각과 최대변형각을 각 모델별로 분류하여 나타내었다. 항복변형각은 항복모멘트시의 변형각이고, 최대변형각은 최대모멘트시의 변형각이다.

일반강판의 경우에는 웨브두께가 증가함에 따라 항복모멘트와 최대모멘트가 증가하는 경향이 나타났으며, 초기강성 또한 증가하였다. 파형강판의 경우에는 웨브두께가 4mm까지는 일반강판에 대한 상대적인 모멘트가 크게 나타난 반면 웨브두께가 두꺼워짐에 따라 상대적인 모멘트가 감소하는 경향이 나타났다. 초기강성과 변형각의 경우에는 일반강판과 같이 웨브두께의 증가에 따라 증가하는 경향이 나타났다.

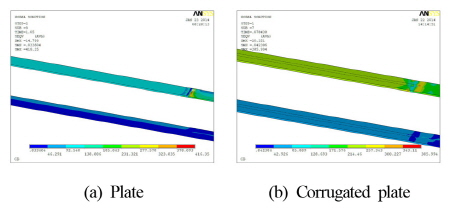

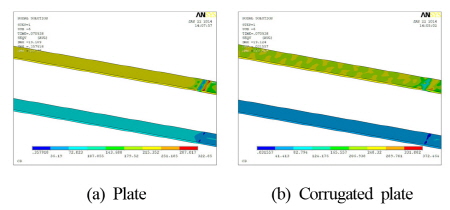

4.4.2 해석모델의 내력상태별 응력분포

각 해석모델의 중요 내력변화시점은 Fig. 21에 나타내었으며, 그 시점에서의 응력분포도는 웨브형상에 따라 Fig. 22와 Fig. 23에 나타내었다. 일반강판의 경우에는 항복내력 시 가력지점과 반력지점 사이에서 전단력 발생으로 인한 응력이 집중하는 것으로 나타났으며, 변형이 진행될수록 전단방향으로 응력크기가 증가하여 전체좌굴이 발생하였다. 일반강판의 경우에는 면외좌굴에 대해 저항하지 못하여 좌굴발생과 동시에 내력이 저하되었다. 파형강판의 경우에는 일반강판에 비하여 면외좌굴에 대한 저항능력이 뛰어나 최대내력 지점까지 좌굴이 발생하지 않고 응력이 웨브 전체에 분산되어 나타났다. 좌굴이 발생한 이후에는 좌굴이 발생한 파고 주위에 응력이 집중하였으며, 그 주위로 좌굴이 증가하는 것으로 나타났다.

4.4.3 상대내력비

Fig. 24는 웨브두께에 따른 일반강판에 대한 파형강판의 상대적인 좌굴강도비를 나타낸 것이다. 웨브두께가 4mm 이하인 구간에서는 웨브두께가 세장할수록 일반강판에 대한 파형강판의 좌굴강도비가 크게 나타났으며, 웨브두께가 5mm 이상인 구간에서는 일반강판보다 파형강판의 좌굴강도가 적게 나타났다. 이를 통하여 웨브두께가 4mm 이하인 구간에서는 파형의 곡률적인 효과로 인하여 일반강판에 대한 파형강판의 좌굴강도비가 증가하지만 웨브두께5mm 이상의 구간에서는 이전의 구간과는 상이한 거동이 발생함을 확인하였다.

4.4.4 응력분포 분석

휨 성능평가의 결과에서는 일정한 웨브두께 이상의 구간에서 파형강판의 좌굴강도가 일반강판보다 작게 나타났으며, 이는 Fig. 24를 통하여 확인하였다. 따라서 이러한 원인을 분석하고자 응력분포도를 분석하였으며, Fig. 25와 Fig. 26에 나타내었다. 분석모델은 상이한 거동결과가 나타난 구간 중에서 웨브두께가 3.2mm인 실험체와 웨브두께가 9.0mm인 실험체를 대상으로 분석하였으며, 좌굴강도를 결정하는 항복시점에서의 응력분포를 분석하였다. 웨브두께가 얇은 세장한 실험체의 경우에는 플랜지보다 웨브가 먼저 항복하게 되어 주로 전단력의 영향을 받게 되며, 이로인해 웨브에서 응력이 집중되기 때문에 웨브의 형상적 요인으로 면외좌굴에 강한 파형강판에서 우수한 성능이 나타났다. 하지만 웨브의 두께가 두꺼워져 휨에 대한 영향을 받게 되면 웨브가 아닌 플랜지에 응력이 집중하게 된다. 일반강판의 경우에는 응력이 잘 전달되어 문제가 되지 않지만 파형강판의 경우에는 파형의 형상적인 요인으로 인하여 플랜지에서의 응력전달이 원활하지 않아 조기에 플랜지가 항복하였다. 따라서 웨브두께가 5mm 이하인 실험체에서는 파형강판을 사용하는 것이 유리하지만 웨브두께가 5mm 이상인 경우에는 파형강판이 오히려 불리하게 작용한다는 것을 해석적 연구를 통하여 입증하였다.

4.4.5 KBC2009 기준식과 해석결과 비교

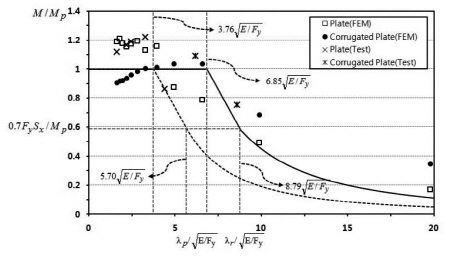

해석결과를 바탕으로 기존 국내기준에서 일반강판을 기준으로 제시되어 있는 기준식과 비교・분석하였으며, Fig. 27에 나타내었다. 일반강판의 해석결과를 살펴보면 공칭휨강도는 소성한계 판폭두께비를 기준으로 감소하는 경향이 나타났으며, 기존 제시되어있는 기준식과 유사한 거동이 나타났다. 하지만 동일한 조건에서 실시한 파형강판 해석결과의 경우에는 기준식에 비하여 큰 판폭두께비까지 소성모멘트를 가지는 것으로 나타났으며, 기존의 설계기준을 그대로 적용한다면 다소 보수적인 설계가 될 것으로 판단된다. 결과값이 제한된 모델만을 대상으로 한 것이기는 하나 실험과 해석결과 모두에서 일반강판의 거동이 기존의 기준식에 적절한 대응을 이루는 것을 고려하였을 때 이와 동일한 조건으로 수행한 파형강판의 경우도 결과의 신뢰성을 확보하였다고 판단되며, 해석결과를 통하여 파형강판에 적합한 새로운 한계 판폭두께비를 제시할 수 있을 것으로 판단된다.

4.5 파형강판의 공칭휨강도 한계 판폭두께비 제안

해석결과와 실험결과를 판폭두께비(

)-공칭휨강도관계로 표현하여 기존 국내기준(KBC2009)과 함께 Fig. 28에 나타내었다. 그림 내의 수직파선은 일반강판의 한계 판폭두께비를 나타내었으며, 소성한계 판폭두께비 이상의 구간에서는 부재가 소성거동을 한 이후에 좌굴이 발생하게 된다. 앞 절의 해석과 실험에서 보았듯이 일반강판의 경우에는 완벽하게 일치하지는 않으나 기존 기준식과 상당히 유사한 거동이 나타났으나, 이와 동일한 조건하에서 실시된 파형강판의 해석결과에 따르면 일반강판에 비하여 소성항복구간이 증가한 것을 확인할 수 있었다. 따라서 파형강판을 보 부재로 설계할 때에는 한계 판폭두께비를 다소 완화할 수 있을 것으로 판단된다. 앞 절의 실험적・해석적 연구 결과를 토대로 파형강판에 적합한 한계 판폭두께비를 산정하였다. 본 연구에서 제안한 파형강판 웨브의 한계 판폭두께비는 다음과 같다.

)-공칭휨강도관계로 표현하여 기존 국내기준(KBC2009)과 함께 Fig. 28에 나타내었다. 그림 내의 수직파선은 일반강판의 한계 판폭두께비를 나타내었으며, 소성한계 판폭두께비 이상의 구간에서는 부재가 소성거동을 한 이후에 좌굴이 발생하게 된다. 앞 절의 해석과 실험에서 보았듯이 일반강판의 경우에는 완벽하게 일치하지는 않으나 기존 기준식과 상당히 유사한 거동이 나타났으나, 이와 동일한 조건하에서 실시된 파형강판의 해석결과에 따르면 일반강판에 비하여 소성항복구간이 증가한 것을 확인할 수 있었다. 따라서 파형강판을 보 부재로 설계할 때에는 한계 판폭두께비를 다소 완화할 수 있을 것으로 판단된다. 앞 절의 실험적・해석적 연구 결과를 토대로 파형강판에 적합한 한계 판폭두께비를 산정하였다. 본 연구에서 제안한 파형강판 웨브의 한계 판폭두께비는 다음과 같다.

(12)

(12)

(13)

(13)

이는 기존 일반강판 웨브의 한계 판폭두께비(

)에 비하여 대략 1.82배 정도 완화된 수치이며, 웨브높이가 566mm일 경우 웨브두께2.89mm까지 소성모멘트를 위한 허용치로서 적용할 수 있음을 의미하는 것이다.

)에 비하여 대략 1.82배 정도 완화된 수치이며, 웨브높이가 566mm일 경우 웨브두께2.89mm까지 소성모멘트를 위한 허용치로서 적용할 수 있음을 의미하는 것이다.

5. 결 론

본 연구에서는 파형강판의 전단 및 휨 성능을 평가하기 위해 실험 및 비선형 유한요소해석을 수행하였다. 파형강판 보의 정확한 전단 및 휨 거동을 검증하기 위하여 실제 보 부재로 사용되는 실험체를 대상으로 실험을 수행하였고, 이후 동일한 조건으로 비선형 유한요소해석을 수행하여 경향성을 분석하였다. 또한 실험 및 해석을 통하여 나온 결과를 토대로 기존의 국내기준과 비교・분석하였으며, 새로운 좌굴강도 설계식 및 한계 판폭두께비를 제안하였다. 본 연구를 통한 결론은 다음과 같다.

(1)실험결과에 따르면 전단력 및 휨에 대한 좌굴강도는 파형강판의 웨브두께 3.2mm인 실험체가 일반강판의 웨브두께 4.5mm실험체보다 크게 나타났으며, 부재에 적용시 부재 절감효과를 가질 수 있 울 것으로 판단된다.

(2)FEM해석을 통해 파형강판의 휨에 대한 해석결과를 살펴보면, 웨브두께가 4mm구간까지는 일반강판에 대한 파형강판의 상대적인 좌굴강도비가 증가하지만 그 이후 구간에서는 파형강판의 곡률효과 감소와 형상적인 요인으로 인하여 응력전달이 원활하지 않아 좌굴강도가 감소하게 된다. 따라서 파형강판의 경우에는 웨브두께 4mm이하에서 가장 효율적임을 확인하였다.

(3)판폭두께비에 대한 좌굴강도의 경우, 일반강판에서는 기존 KBC2009기준과 유사한 거동이 나타났지만 파형강판에 있어서는 상이한 거동이 나타났다. 따라서 파형강판에 적합한 한계 판폭두께비와 좌굴강도 산정식을 제시하였다. 그 결과를 통하여 산정식의 타당성을 검증하였으며, 안전측으로 예측하는 것을 확인하였다.

본 연구의 결과는 국내의 파형강판 설계기준 마련에 기초적인 데이터를 제공할 수 있을 것으로 판단되며 향후 더 많은 변수 및 조건에 대하여 실험 및 해석적인 연구가 필요할 것으로 사료된다.

Acknowledgments

본 연구는 (주)두성중공업의 지원사업으로 이루어진 것으로 이에 감사를 드립니다.

References

- European Committee for Standardization (2006) Eurocode 3: Design of Steel Structures, Part 1-5: Plated Structural Elements (EN 1993-1-5: 2006), Belgium.

- Deutsches Institut für Normung (1990) Structural Steelwork, Part 1: Design and Construction (DIN 18800-1: 1990-11), Germany.

- Deutscher Ausschuss für Stahlbau (1990) DASt-Richtlinie 015: Träger mit schlanken Stegen, Stahlbau, Germany (in German).

-

대한건축학회(2009) 건축구조기준 및 해설, 기문당.

Architectural Institute of Korea (2009) Korea Building Code and Commentary, Kimoondang, Korea (in Korean). -

문지호, 이종원, 최병호, 이학은(2008) 제형 파형강판 복부판의 전단 설계, 대한토목학회논문집 A, 대한토목학회, 제28권, 제4A호, pp.497-505.

Moon, J., Yi, J., Choi, B.-H., and Lee, H.-E. (2008) Shear Design of Trapezoidally Corrugated Steel Webs, Journal of the Korean Society of Civil Engineering A, KSCE, Vol.28, No.4A, pp.497-505 (in Korean). -

윤상열, 김성남, 한택희, 강영종(2002) 제형파형 Plate의 탄성전단좌굴 특성, 한국철도학회 추계학술대회 논문집, 한국철도학회, pp.709-714.

Yoon, S.Y., Kim, S.N., Han, T.H., and Kang, Y.J. (2002) Elastic Shear Buckling Characteristic of Trapezoidally Corrugated Plates, Proceedings of Annual Conference of the Korean Society for Railway, KSR, pp.709-714 (in Korean). -

이종원, 염광수, 문지호, 이학은(2007) 제형파형강판 복부판의 전단 좌굴 강도, 대한토목학회논문집 A, 대한토목학회, 제27권, 제2A호, pp.181-186.

Yi, J.W., Youm, K.S., Moon, J.H., and Lee, H.E. (2008) Shear Buckling Strength of Trapezoidally Corrugated Steel Webs, Journal of the Korean Society of Civil Engineering, KSCE, Vol.27, No.2A, pp.181-186 (in Korean). -

한택희, 임남형, 박남회, 강영종(2002) 원형 파형 판의 탄성전단좌굴 특성, 한국강구조학회논문집, 한국강구조학회, 제14권, 제4호, pp.529-538.

Han, T.H., Lim, N.H., Park, N.H., and Kang, Y.J. (2002) Elastic Shear Buckling Characteristics of Circularly Corrugated Plates, Journal of Korean Society of Steel Construction, KSSC, Vol.14, No.4, pp.529-538 (in Korean). -

오상훈, 문성환, 박해용(2012) 파형강판의 압축성능에 관한 실험적 연구, 한국강구조학회 2012년 학술발표대회 논문집, 한국강구조학회, pp.83-84.

Oh, S.H., Moon, S.H., and Park, H.Y. (2012) Experimental Study on Compressive Performance of Corrugated Plate, Proceedings of Annual Conference of Korean Society of Steel Construction, KSSC, pp.83-84 (in Korean).