아라미드 FRP 스트립과 강판 사이의 계면 부착응력에 관한 실험적 연구

Copyright ⓒ 2015 by Korean Society of Steel Construction

초록

본 연구에서는 AFRP 스트립과 강재사이의 부착거동에 관한 실험적 연구를 수행하였다. 실험적 연구를 통해 AFRP 판과 강판 사이의 계면부착거동을 관찰하고, 계면부착응력을 산정하는 것이 본 연구의 목표이다. 실험변수로는 부착길이와 AFRP의 두께를 선택하였으며, 18개의 일면전단시편 제작하여 실험을 수행하였다. 실험결과 부착길이와 AFRP 두께가 증가함에 따라 하중값을 증가하였으며, 부착길이와 AFRP 두께가 증가함에 따라 각각 63%, 86%의 하중값이 증가하였다. 끝으로 강재와 AFRP 사이의 부착응력-슬립관계를 산정하였다. 부착응력-슬립관계는 탄성선형거동을 보이고 있으며, 부착길이와 AFRP 두께는 부착응력과 파괴에너지에 영향을 덜 미치는 것으로 나타났다.

Abstract

This paper presents the experimental results for the interfacial bond behaviour between AFRP strip and steel members. The objective of this paper is to examine the interfacial behavior and to evaluate the interfacial bond stress between Aramid FRP strips and steel plates. The test variables were bond length and AFRP thickness. 18 specimens were fabricated and one-face shear type bond tests were conducted in this study. There were two types of failure mode which were debonding and delamination between AFRP strip and steel plates. From the test, the load was increased with the increasing of bond length and AFRP thickness, which was observed that maximum increase of 63 and 86% were also achieved in load with the increasing of bond length and AFRP thickness, respectively. Finally, bond and slip characteristics had the elastic bond-slip model and it was observed that bond strength and fracture energy were not affected by bond length and AFRP thickness.

키워드:

FRP, AFRP, 아라미드보강섬유플라스틱, 부착거동, 부착응력, 부착응력-슬립관계Keywords:

FRP, AFRP, Aramid fiber polymer plastic, Bond behaviour, Bond strength, Bond strength-slip relationship1. 서 론

콘크리트 구조물을 대상으로 한 섬유보강플라스틱(Fiber reinforced polymer plastic, 이하 FRP라 함)의 보수보강은 국내외적으로 현장에서 활발하게 적용되고 있으나, 강구조 물에 FRP를 사용하여 보수보강을 수행한 사례는 극히 드믈다. 지금까지 강구조물의 보수보강에는 강판보강법이 주로 이용되어 왔다. 그러나 강판보강법은 강판의 무게 때문에 구조물의 자중증가는 물론 시공시 작업성이 현저히 떨어진다. 또한 접합방식으로 용접 또는 볼트 결합을 해야 되므로 모재의 용접열로 인한 변형 및 볼트구멍의 생성으로 단면손실이 발생하게 된다. 이러한 강판보강법의 단점을 보완하기 위하여 최근 해외 및 국내를 중심으로 강구조물에 고강도 경량재인 FRP를 적용하여 보수보강을 수행하는 연구 및 현장사례가 활발히 진행되고 있다[1],[2],[3],[4],[5]. FRP의 주요장점은 1)강재와 비교하여 비중이 1/5 수준밖에 되지 않으며, 2)중량대비 높은 인장강도를 가지고 있으며, 3)부식에 대한 저항성이 높다는 것이다. FRP 스트립을 사용한 보수보강공법은 일반적으로 수지계열 접착제에 의해 강구조물에 접착되게 되는데, 강재와 FRP 스트립의 부착력이 보강 강구조물의 구조성능에 큰 영향을 미친다. 지금까지는 부착거동에 대한 연구는 국내외적으로 FRP소재와 콘크리트 계면의 부착에 대한 연구가 수행되었으며, 주로 평균부착강도, 유효부착길이 등 부착특성에 대한 연구가 진행되었고, 이에 대한 연구성과는 어느 정도 달성되었다고 사료된다[6],[7]. 그러나 철골구조물에 FRP를 보강한 연구는 주로 해외를 중심으로 진행되어 왔으며, 연구내용은 주로 합성 보부재의 휨보강에 초점을 맞추어 진행되고, 본 연구에서 초점을 맞추고 있는 강재와 FRP 사이의 접착계면에 대한 연구는 현재 초기단계로 진행되고 있다[1],[8],[9]. Xiao and Zhang[1]은 Fig.1 과 같이 여러 가지 부착시험법을 소개하였고, Xia et al.[8]은 일면전단시험법통해 강재와 탄소섬유스트립사이의 부착거동을 관찰하였다. 실험변수로 3가지 종류의 접착재를 사용하였으며, 일면전단시험을 통해 강재와 탄소섬유스트립 사이의 부착-슬립 모델을 제시하였다. Fawzia and Karim[9]은 이면전단시험법을 통해 강재와 탄소섬유쉬트의 부착거동을 관찰하였으며, 실험을 통해 부착강도 예측식을 제안하였다. 최성모는 아라미드 섬유(Aramid fiber reinforced polymer plastic, 이하 AFRP라 함) 스트립과 철판사이에 부착력을 증가시키기 위해 볼트, 클램프, FRP 쉬트 감싸기 등의 보강방법을 변수로 채택해 직접인장시험을 수행하여 효과적인 보강방법을 실험적으로 검증하였다[10],[11].

일반적으로 부착성능을 확보하기 위해서는 충분한 부착길이를 확보해야 하므로 본 연구에서는 부착길이와 FRP 두께의 변화 부착성능 변화에 대한 거동을 파악하기 위해 여러 종류의 부착실험[1] 중 FRP와 강재의 부착시험기준에 ASTM (Standard Test Method for Lap Shear Adhesion for Fiber Reinforced Plastic (FRP)Bonding)의 시험방법[12]을 사용하여 강판과 AFRP 스트립(이하 AFRP판 이라 함)의 사이의 계면 부착거동을 파악한다. 실험변수로 사용된 부착길이와 아라미드 판재의 두께가 부착성능에 어떠한 영향을 미치는 가를 검증하였다. 또한 선행문헌을 조사한 결과 AFRP와 강재와의 부착응력(τ)-슬립(s)관계를 규명하고자, 실험적 연구를 수행한다.

2. 선행연구

2.1 부착실험법

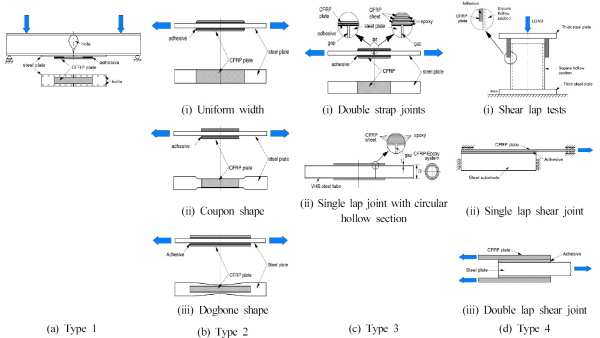

기존 문헌[1]에서총 4가지 타입의 FRP와 강재사이의 부착 실험방법이 소개되었으며 이를 Fig. 1에 나타내었고 각 방법들에 대한 요약내용은 다음과 같다.

(a)Type 1 : FRP와 강재보 사이에 간접적으로 하중이 가해지는 경우(Fig. 1(a) 참고)

(b)Type 2 : Gap이 없는 강판에 직접적으로 하중이 가해지는 경우(Fig. 1(b) 참고)

(c)Type 3 : Gap이 있으며, 강판에 직접적으로 하중이 가해지는 경우(Fig. 1(c) 참고)

(d)Type 4 : FRP에 직접적으로 하중이 가해지는 경우(Fig. 1(d) 참고)

각 시험법에 대한 특징을 소개하면, Type 1의 휨형(Flexural type)은 직접인장은 아니지만 일방향으로 안정된 파괴거동을 보이는 방법이다. 그러나, 이 시험법은 I-section의 강재보에만 적용이 가능하며 중공강관과 같은 다른 단면을 가진 강재보에는 적용시키지 못한다는 단점이 있다. Type 2의 방법은 하중이 강판을 통해 FRP로 간접적으로 전달하게 되는데 이 방법은 시험체 제작이 비교적 간편하고 안정된 박리거동을 얻을 수 있다는 장점이 있다. 그러나 강재의 폭이 일정한 실험체(Type 2 (i) Uniform width) 중 FRP가 비보강된 부위에서 강재가 항복할 수도 있기 때문에 강재의 항복구간을 FRP 보강부위에서 발생 시키도록 유도하기 위하여 Coupon shape type(Type 2 (ii))이나 Dogbone shape type(Type 2 (iii)) 등이 쓰이기도 한다. Type 3의 방법은 Type 2의 방법과 유사하나 두 개의 강재사이에 간극을 둔 것이 특징이며, (ii)번의 원형강관을 적용한 방법의 경우 모재와 FRP사이 접착면은 곡면으로 형성되기 때문에 FRP는 판타입인 스트립타입이 아닌 쉬트 타입에만 적용이 가능하다. Type 4의 방법들은 하중을 FRP에 직접적으로 작용하게 되는 데, (i)번 방법과 같이 압축력이 가해지거나, (ii), (iii)번 방법과 같이 인장력이 가해지기도 한다. (i)번 방법의 단점은 강판의 국부좌굴로 인한 FRP의 파단으로 부착력을 측정이 부정확하다는 단점이 있으며, (ii)번 방법의 경우 실험시 FRP와 강재면에 편심이 발생하기 쉬어 안정된 실험결과를 얻기 어렵다는 단점이 있다.

2.2 파괴 메커니즘

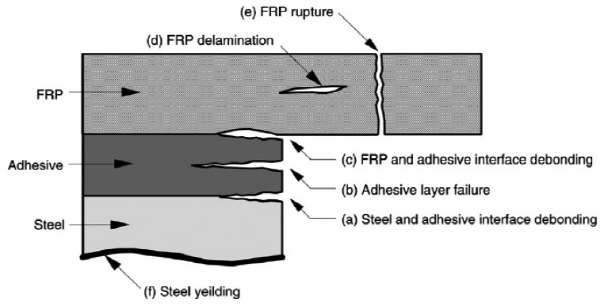

FRP와 강재사이에 인장력이 작용할 경우 가능한 파괴메커니즘을 아래와 같으며, 이는 Fig. 2에 도식화 하여 나타내었다.

(a)강재와 접착재 사이 부착면의 탈락(debonding)

(b)접착층의 내부파괴(adhesive layer failure)

(c)FRP와 접착재 사이 부착면의 탈락(debonding)

(d)FRP 층간박리(delamination, FRP 중 일부 층이 분리되어 떨어져 나가는 현상)

(e)FRP 파단(rupture)

(f)강재의 항복(steel yielding)

2.3 부착응력-슬립 관계 이론고찰

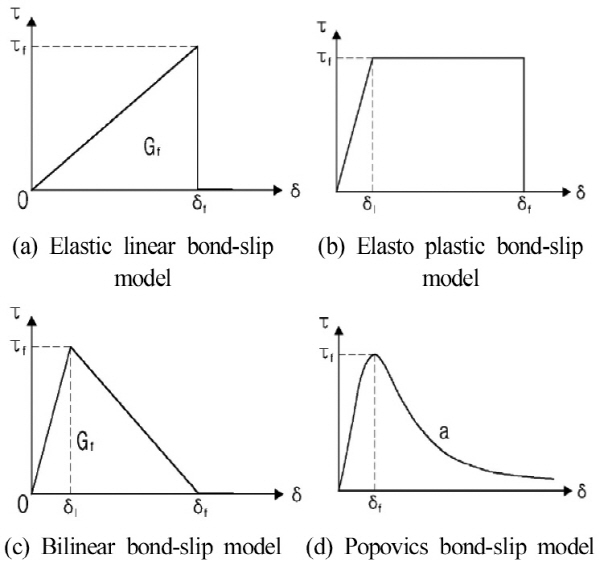

부착응력-슬립(Bond-slip) 관계를 나타내는 대표적인 형상으로는 탄성비례형, 완전탄소성형, 인장경화형 중 Bilinear type과 Popovics type 등이 있다. Fig. 3은 부착응력과 슬립관계의 개념도를 보여주고 있으며, 곡선아래의 면적은 파괴에너지(Fracture energy, Gf)로 정의된다.

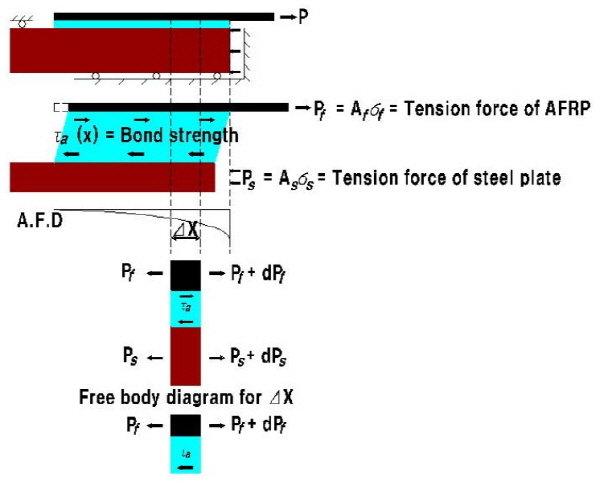

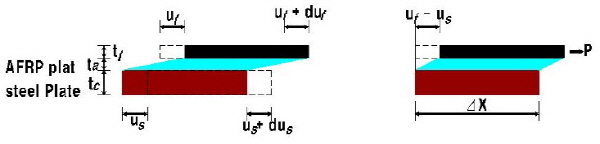

AFRP판과 접착면에 생기는 전단부착응력은 아래 Fig. 4의 자유물체도의 개념에 의해 산정한다. 여기서, 미소길이

에 대한 자유물체도의 대해 평형조건식 식 (1)에 AFRP판의 축인장력 식 (2)를 대입하여 식 (3)과 같이 표현한다.

에 대한 자유물체도의 대해 평형조건식 식 (1)에 AFRP판의 축인장력 식 (2)를 대입하여 식 (3)과 같이 표현한다.

(1)

(1)

(2)

(2)

(3)

(3)

여기서,

는 접착층의 부착응력

는 접착층의 부착응력

미소요소의 응력차

는 AFRP 판의 탄성계수 이다.

는 AFRP 판의 탄성계수 이다.

(4)

(4)

(5)

(5)

(6)

(6)

만약 강판의 변형률은 미소하므로 무시할 수 있다고 하면 슬립(s)는 Fig. 5와 같이 AFRP 판과 강판의 변위 즉

의 차이로, 아래와 같은 방법으로 산정할 수 있으며, 식 (7)에서 (9)와 같이 표현할 수 있다.

의 차이로, 아래와 같은 방법으로 산정할 수 있으며, 식 (7)에서 (9)와 같이 표현할 수 있다.

(7)

(7)

(8)

(8)

(9)

(9)

3. 실험계획 및 결과

3.1 실험체 및 계측 계획

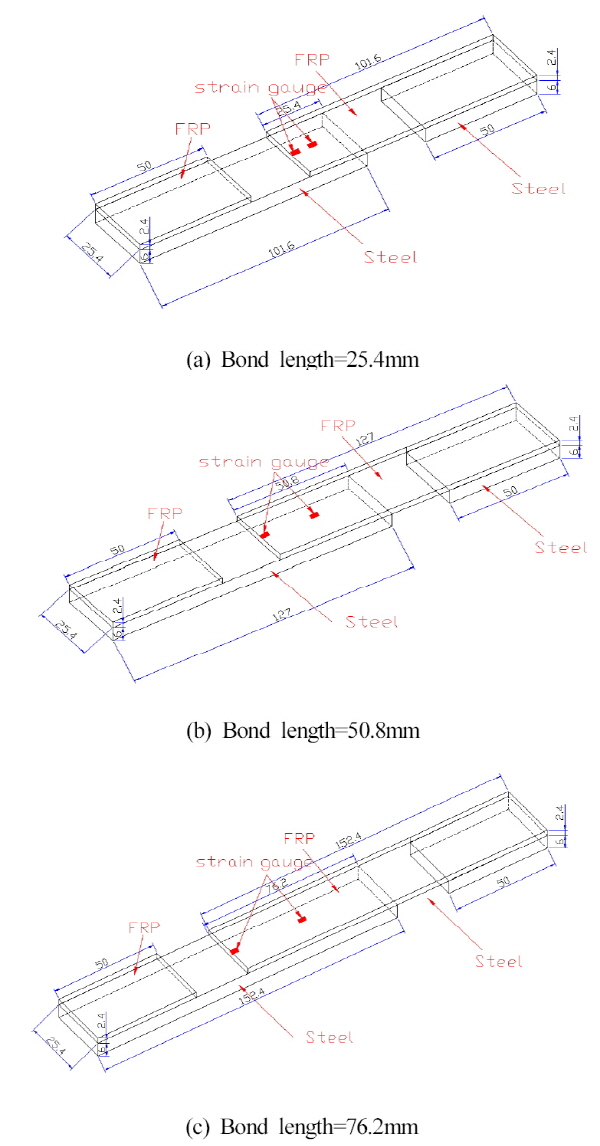

FRP와 강재의 부착시험법 중에 ASTM의 Standard Test Method for Lap Shear Adhesion for Fiber Reinforced Plastic(FRP) Bonding의 시험방법(12)이 있다. 이 방법은 Fig. 4(a)와 같이 일면전단 겹침 시험편을 사용한다. 이때 사용되는 AFRP의 공칭두께는 2.4mm, 강재의 공칭두께는 1.5mm이다. 그러나 Fig. 6과 같은 시험방법을 사용할 경우, 편심에 의한 영향이 발생하게 되므로, 본 실험에서는 기존의 방법에서 변형시켜 Fig. 7과 같이 양 단부에 강재와 FRP 스트립을 추가로 부착하여 편심의 영향을 최소화 하고자 하였다. 실험에 사용된 FRP타입은 아라미드계열이며, 변수는 FRP의 두께(2.4mm, 5.0mm), 강재와의 겹침길이(25.4mm, 50.8mm, 76.2mm)이다. 이 실험변수를 바탕으로 총 18개의 실험체를 제작하였으며, 이에 대한 요약은 다음페이지 Table 2에 정리하였다.

Fig. 8은 실험체의 상세도를 나타낸 것이며, 변형률을 측정하기 위해 Fig. 6과 같이 AFRP 판재의 12.7mm, 25.4mm, 50.8mm 간격으로 스트레인 게이지를 2개 부착하였다.

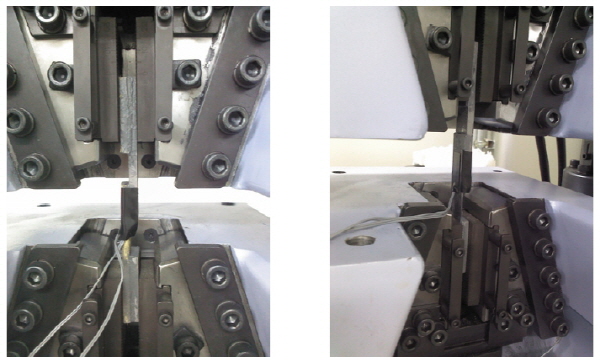

실험은 300kN급 만능시험기을 이용하여 ASTM에서 규정하고 있는 13mm/min의 가력속도로 수행하였으며, 실험체 설치전경은 Fig. 9와 같다.

3.2 소재실험

한 판으로 이루어진 두께 2.4mm, 5.0mm의 AFRP스트립에 대한 재료시험[13]결과는 제조사에서 제공한 시험성적서를 바탕으로 Table 1에 정리하였다. 사용된 AFRP 스트립의 섬유는 일방향으로 배치되어 있다. 강재와 AFRP스트립을 부착하기 위한 제조사에서 제작한 전용접착재의 소재실험결과는 제조사에서 제공한 시험성적서를 바탕으로 Table 2에 정리하였다.

3.3 파괴양상

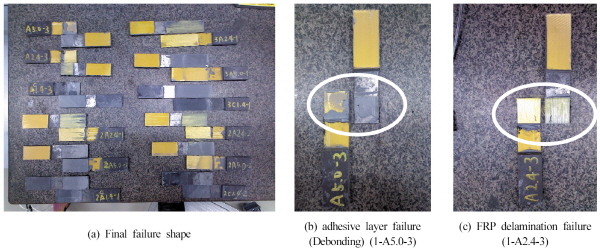

실험체의 파괴형상은 Fig. 10에 정리하였고, Table 3에는 각 실험체 변수 및 실험결과를 정리하였다. 실험체는 최대하중에 도달하자마자 파괴음과 함께 FRP 스트립이 강판으로부터 박리되는 현상을 보였다. 하중은 최종파괴가 발생할 때 까지 계속적으로 증가되어 연성이 전혀 없는 취성파괴거동을 보였다. 이때 대부분의 실험체 최종파괴모습을 살펴보면 강판표면에 접착재가 붙어있는 것으로 보아 강재와 접착재 사이에서 파괴가 발생하는 접착재층파괴(adhesive layer failure)를 보였다(Fig. 8(b)참고). 일부실험체(1-A2.4, 2-A2.4, 3-A2.4)는 AFRP스트립의 일부층이 강판표면에 붙어 있는 파괴거동을 보이고 있는데, 이를 통해 FRP 스트립이 층간박리파괴(delamination failure)를 보였다(Fig. 8(c)참고). 또한 총 6개의 실험체(1-A2.4-4, 5/2-A2.4-1/ 1-A5.0-1, 2/ 2-A5.0-1)는 시험도중 만능시험기 지그에서 시험체가 탈락해 실험데이터를 얻지 못하였다.

Table 2를 살펴보면 두께 2.4mm AFRP는 층간박리 (delamination, Fig. 2(d)참고), 두께 5.0mm AFRP는 접착층의 내부파괴 (adhesive layer failure, Fig. 2(b)참고) 파괴모드를 보였다. AFRP의 두께에 따라 상이한 파괴거동을 보이고 있는데 2.4mm AFRP는 상대적으로 얇은 두께로 인해 UTM하중에 대해 AFRP가 저항하지 못해 AFRP의 층이 파괴되고, 두께가 두꺼운 5.0mm AFRP는 두꺼운 두께로 인해 UTM하중에 대해 AFRP가 저항하며 상대적으로 취약한 접착재층에서 파괴된 것으로 사료된다.

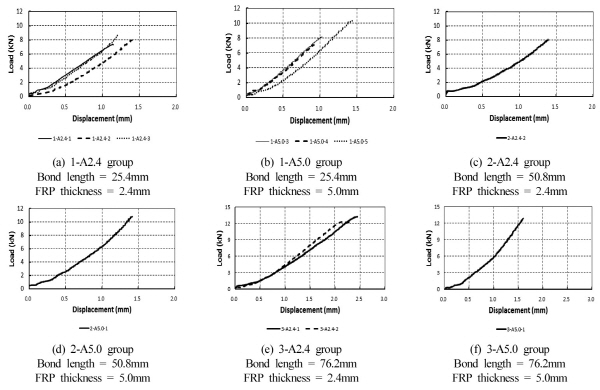

3.4 하중-변위(Load-displacement) 관계

하중 -변위 관계는 Fig. 11에 나타나 있다. 하중 변위 관계는 변위가 증가함에 따라 최종 파괴점 까지 하중이 계속적으로증가하는 선형거동을 보였다. 하중-변위관계를 통해 파괴시 최대하중 값을 분석하면, 강재와 FRP와의 겹침길이가 증가할수록 파괴시 하중 값이 증가하여 겹침길이가 파괴시 최대하중에 영향을 미치는 것으로 나타났다. 또한 FRP의 두께에 따른 변수를 분석하면, FRP의 두께가 증가할수록 파괴시 최대하중 값은 증가하였으며, 동일 겹침길이에 대한 FRP 두께에 대한 최대하중 값을 비교한 결과 영향정도는 미비한 것으로 나타났다.

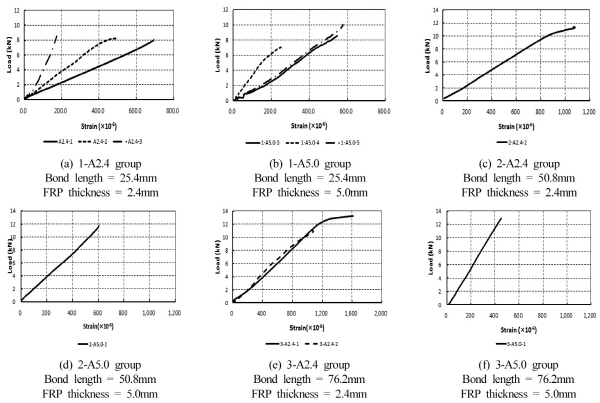

3.5 하중 - 변형률(Load-strain) 관계

Fig. 12에서는 각 실험체에 대한 하중-변형률 관계(load-strain relationship)을 정리하였다. 변형률의 측정을 위해 겹침길이 내에 길이방향으로 설치한 스트레인게이지의 데이터 값을 사용하였다. 최대내력점 이후로는 AFRP판재가 파단되거나 접착층이 강판과 분리되는 취성파괴가 발생하여 변형률 측정이 불가능하였다. Fig. 12의 하중-변형률 관계를 살펴보면 하중-변형이 선형적으로 증가하는 선형거동을 보이고 있으며, 최대내력에 도달한 이후 소성거동이 없이 취성파괴가 발생하였음을 알 수 있었다.

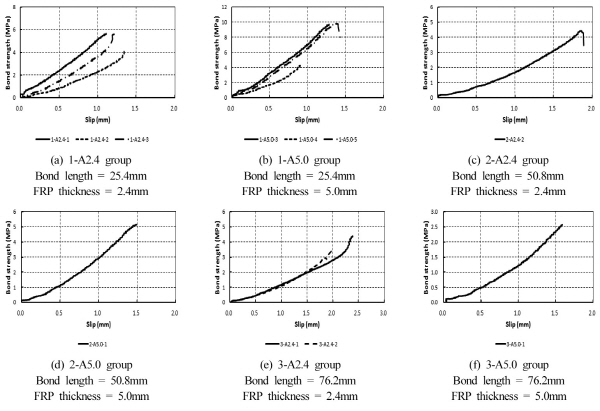

3.6 부착응력 - 슬립(Bond strength-slip, τ-s) 관계

본 연구의 연구주제 중 하나는 강재와 FRP스트립 사이에 부착응력과 슬립과의 관계(이하, τ-s)를 규명하는 것이다. 실험 중 스트레인게이지에서 측정한 변형률 값을 바탕으로 부착응력(

)와 슬립(미끄럼 변위, s)의 관계를 Fig. 13에 도표화하여 나타내었다. 슬립은 실험체에 설치한 스트레인게이지 2개의 값을 Fig. 4와 5의 방법을 이용해 산정하였다. 우선 슬립은 부착응력이 증가함에 따라 직선적으로 증가하였으며, 이는 Fig. 3(a)에 해당하는 Elastic linear bond-slip model의 형태와 유사함을 보이고 있다. 또한 부착응력이 최대값에 도달하는 순간 전체 부착길이에 걸쳐 동시에 파단면이 발생하면서 하중이 수직적으로 급격히 감소하는 취성파괴 양상을 보이고 있다.

)와 슬립(미끄럼 변위, s)의 관계를 Fig. 13에 도표화하여 나타내었다. 슬립은 실험체에 설치한 스트레인게이지 2개의 값을 Fig. 4와 5의 방법을 이용해 산정하였다. 우선 슬립은 부착응력이 증가함에 따라 직선적으로 증가하였으며, 이는 Fig. 3(a)에 해당하는 Elastic linear bond-slip model의 형태와 유사함을 보이고 있다. 또한 부착응력이 최대값에 도달하는 순간 전체 부착길이에 걸쳐 동시에 파단면이 발생하면서 하중이 수직적으로 급격히 감소하는 취성파괴 양상을 보이고 있다.

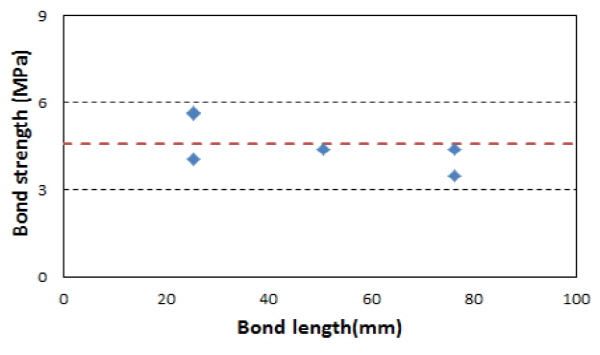

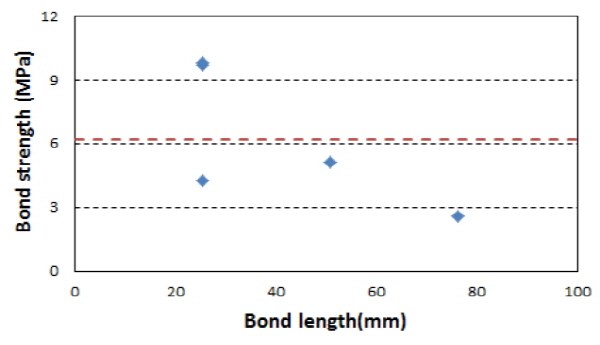

부착응력에 대한 결과를 분석하면, 일부실험체(3-A2.4-2/ 1-A5.0-3, 5/ 3-A5.0-1)를 제외한 나머지 실험체는 부착응력이 4∼6MPa사이 범위에서 위치하고 있어, 부착길이와

FRP의 두께는 부착응력에 영향을 미치지 않음을 확인할 수 있다. 일부 실험체의 결과 값이 차이가 나는 이유는 본 결과값은 스트레인게이지의 측정치로 부착응력-슬립 관계를 산정하여 스트레인게이지의 측정의 민감도로 인한 오차 때문으로 사료된다. 그 외 실험체의 실험결과는 부착응력이 범위가 4∼6MPa사이 범위에 속하고 있어 산정한 결과 값이 어느 정도 신뢰가 있는 것으로 판단된다. 기존문헌[6],[8]의 결과를 살펴보면, 부착응력에 영향을 미치는 인자는 부착길이, 접착제의 두께가 아닌 접착제의 종류 혹은 부착면의 면처리(그라인더, 샌드 블러스트처리 등)등이 부착응력에 영향을 미치므로, 이를 고려한 추가적인 실험을 통해 부착성능에 대한 연구를 수행 하여야 할 것이다.

파괴에너지(Gf)는 부착응력-슬립관계에서 곡선 하부의 총면적으로 정의되는데, 결과 값은 Table 3에 정리하였다. 파괴에너지의 결과 값은 3∼4N/mm로 산정되어 일부실험체를 제외한 실험체 군에서 비슷한 결과 값을 보이고 있다.

4. 변수별 결과분석

4.1 최대내력 분석

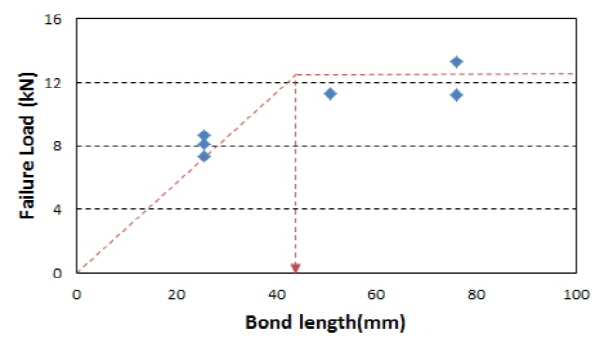

본 절에서는 각 변수(FRP 겹침길이, 두께)에 따른 최대내력의 영향에 대해 논의하기로 한다. 먼저 FRP 겹침길이에 영향에 대해 논의하면, A.2.4계열과 A5.0계열 동일하게 부착길이가 증가할수록 최대내력이 증가하는 것으로 나타났다. 구체적으로 언급하면 A2.4 계열에서 겹침길이 25.4mm 실험체군 대비 50.8mm, 76.2mm 실험체군은 최대내력이 44.2%, 63.1% 증가하는 것으로 나타났다. 마찬가지로 A5.0mm 실험체 군도 겹침길이가 증가함에 따라 38.6%, 86.1% 증가하여, 부착길이가 부착성능확보에 영향을 미침을 알 수 있었다.

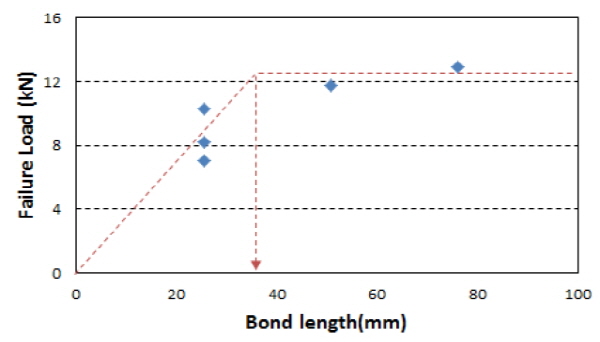

각 부착길이별 파괴하중에 대한 영향도를 조사하기 위해 Fig. 14에서와 같이 각 부착길이에 따른 최대하중 값을 표시하였으며, 각 최대하중 값에 따른 평균값을 점선화하여 표시하였다. Fig. 12의 AFRP 두께 2.4mm실험체 대한 결과를 살펴보면 부착길이 42mm까지는 최대하중 값이 증가하는 것으로 나타났으나, 이후부터는 부착길이가 증가함에도 불구하고 최대하중값은 그리 크게 증가하지 않는 것으로 나타부착길이 42mm 정도까지 최대하중을 상승시킬 수 있음을 알 수 있다.

Fig. 15의 AFRP 두께 5.0mm실험체의 결과를 도표화 한 것인데, AFRP 두께 2.4mm 실험체와 유사한 결과가 나타났으며, 이 경우 부착길이 39mm까지는 최대하중 값이 증가하는 것으로 나타났으나, 이후부터는 부착길이가 증가함에도 불구하고 최대하중 값은 그리 크게 증가하지 않는 것으로 나타났다. 따라서 일정길이까지는 부착길이가 계면부착력 향상에 영향을 미침을 알 수 있었다.

AFRP두께에 따른 최대내력 영향을 분석하기 위해 FIg. 14, 15를 비교하면, 같은 부착길이를 확보한 실험체에 대해 AFRP두께가 증가하여도 최대하중의 증감은 크게 증가하지 않는 것으로 나타나 AFRP두께는 계면부착력 향상에는 영향을 미치지 않음을 알 수 있다.

4.2 부착응력 분석

Fig. 16, 17에는 AFRP 두께 2.4mm, 5.0mm 실험체군에 대해 부착길이별 부착응력을 도표화 한 것이다.

Fig. 16, 17을 살펴보면 일부실험체(3-A2.4-2/ 1-A5.0-3, 5/ 3-A5.0-1)를 제외한 나머지실험체에서 부착응력은 4MPa∼6MPa 범위에 분포하고 있으며, 평균부착응력은 4.85MPa 이다. 부착응력은 단위면적당 하중이기 때문에 부착길이와 AFRP 두께에 영향을 받지 않고 일정한 값을 하게 유지함을 알 수 있다.

5. 결 론

본 연구에서는 AFRP스트립과 강재와의 부착거동을 파악하고자 ASTM의 시험방법을 사용하여 강재와 AFRP 스트립에 대한 일면전단겹침 시험편 18개를 제작한 후 부착거동을 파악하였다. 실험체 사용된 변수는 AFRP두께와 강재와 AFRP와의 겹침길이 이다. 이를 통해 다음과 같은 결론을 도출하였다.

(1)실험체는 최대하중에 도달하자마자 파괴음과 함께 FRP 스트립이 강판으로부터 박리되는 현상을 보이고 있다. 이중 일부실험체는 강재와 FRP사이의 접착제의 층이 탈락(debonding)되며 파괴되었고, 일부실험체는 FRP층이 층간박리(delamination)되며 파괴되었다.

(2)하중은 최종파괴가 발생할 때 까지 계속적으로 증가되어 연성이 전혀 없는 취성파괴거동을 보이고 있다. 하중-변위곡선을 살펴보면, 변위가 증가함에 따라 하중이 선형적으로 증가하는 선형거동을 보이고 있다.

(3)겹침길이에 따른 최대하중 비교결과 기준실험체 대비 각각 63.1%, 86.1% 증가하였으며, 부착길이가 부착성능확보에 영향을 미침을 알 수 있었다. 그러나, 부착길이 약 40.mm까지는 최대하중 값이 증가하였지만, 이후부터는 부착길이가 증가함에도 불구하고 최대하중값은 그리 크게 증가하지 않는 것으로 나타났다.

(4)AFRP 두께에 따른 최대하중 비교결과 같은 부착길이를 확보한 실험체에 대해 FRP두께가 증가하여도 최대하중의 증감은 크게 증가하지 않는 것으로 나타나 FRP두께는 계면부착력 향상에는 영향을 미치지 않음을 알 수 있었다.

(5)본 연구에서는 AFRP와 강재와의 부착응력-슬립(τ-s) 관계를 실험결과를 토대로 산정하였는데, τ-s는 선형관계를 이루는 Elastic linear bond-slip model의 형태를 보이고 있으며, 이를 토대로 평균부착응력과 파괴에너지(Gf)를 산정하였다.

(6)향후 부착응력에 영향을 미치는 접착제의 종류 혹은 부착면의 면처리(그라인더, 샌드 블러스트처리 등)등을 실험변수로 채택해 추가적인 실험을 통해 강재와 AFRP 사이의 부착성능평가를 수행이 필요하며, 본 연구의 결과는 강재와 AFRP사이의 부착성능을 확보하기 위한 유효 부착길이 산정에대한 기초자료로 활용할 수 있을 것으로 사료된다.

References

-

Xiao, X.-L., and Zhang, L. (2007) State-of-the-Art Review on FRP Strengthened Steel Structures, Engineering Structures, Elsevier, Vol.29, No.8, pp.1808-1823.

[https://doi.org/10.1016/j.engstruct.2006.10.006]

-

Miller, T.C., Chajes, M.J., Mertz, D.R., and Hastings, J.N. (2001) Strengthening of a Steel Bridge Girder Using CFRP Plates, Journal of Bridge Engineering, American Society of Civil Engineers, Vol.6, No.6, pp.514-522.

[https://doi.org/10.1061/(ASCE)1084-0702(2001)6:6(514)]

-

박재우, 최선규, 유정한(2013) 탄소섬유쉬트(CFRP Sheets)로 보강된 장주 각형강관기둥의 중심축하중거동, 한국강구조학회논문집, 한국강구조학회, 제25권, 제3호, pp.299-305.

Park, J.W., Choi, S.K., and Yoo, J.H. (2013) Behaviors of Long Square Hollow Section Columns Retrofitted Using Carbon Fiber Reinforced Polymer Sheets (CFRP Sheets) Subjected to Concentrated Axial Loading, Journal of Korean Society of Steel Construction, KSSC, Vol.25, No.3, pp.299-305 (in Korean). [ https://doi.org/10.7781/kjoss.2013.25.3.299 ]

-

박재우, 유정한(2014) 탄소섬유쉬트(CFRP Sheets)로 보강된 폭두께비가 큰 콘크리트 충전 각형강관 기둥의 중심축하중거동, 한국강구조학회논문집, 한국강구조학회, 제26권, 제3호, pp.169-176.

Park, J.W., and Yoo, J.H. (2014) Axial Loading Behaviors of Square Concrete-Filled Tubular Columns with Large Width-to-Thickness Ratio Retrofitted Using Carbon Fiber Reinforced Polymer Sheets (CFRP Sheets), Journal of Korean Society of Steel Construction, Vol.26, No.3, pp.169-176 (in Korean). [ https://doi.org/10.7781/kjoss.2014.26.3.169 ]

-

최성모, 박재우(2014) 섬유보강플라스틱(FRP) 스트립으로 보강한 철골보의 휨거동에 관한 실험적연구, 한국강구조학회논문집, 한국강구조학회, 제26권, 제2호, pp.69-79.

Choi, S.M., and Park, J.W. (2014) Experimental Study of Flexural Behavior of Steel Beam Strengthened with the Fiber Reinforced Polymer Plastic (FRP) Strips, Journal of Korean Society of Steel Construction, KSSC, Vol.26, No.2, pp.69-79 (in Korean). [ https://doi.org/10.7781/kjoss.2014.26.2.069 ]

-

정명채, 박종원(2003) FRP部材의 부착거동 특성 및 부착모델, 대한건축학회논문집 – 구조계, 대한건축학회, 제19권, 제12호, pp.105-112.

Cheong, M.-C., and Park, J.-W. (2003) Characteristics of Bond Behaviors and Adhesive Mathematical Model for FRP Members, Journal of Architectural Institute of Korea – Structure & Construction, AIK, Vol.19, No.12, pp.105-112 (in Korean). -

고훈범(2006) FRP 쉬트와 콘크리트의 계면에 대한 부착-슬립 특성, 대한건축학회논문집 – 구조계, 대한건축학회, 제22권, 제10호, pp.101-108.

Ko, H.-B. (2006) Bond-Slip Mechanism for Fiber Reinforced Polymer Sheet-Concrete Interface, Journal of Architectural Institute of Korea – Structures & Construction, AIK, Vol.22, No.10, pp.101-108 (in Korean). - Xia, S.H., and Teng, J.G. (2005) Behaviour of FRP-to-Steel Bonded Joints, Proceedings of the International Symposium on Bond Behaviour FRP in Structure, International Institute for FRP in Construction, China, pp.411-418.

- Fawzia, S., and Karim, M.A. (2009) Investigation into the Bond Between CFRP and Steel Plates, Proceedings of the World Academy of Science, Engineering and Technology, WASET, pp.321-325.

-

류재용, 김도범, 오경진, 이상우, 최성모(2012) FRP와 강재의 부착성능, 2012년 한국복합신소재구조학회 학술발표회 논문집, 한국복합신소재구조학회, pp.37-38.

Ryu, J.-Y., Kim, D.-B., Oh, K.-J., Lee, S.-W., and Choi, S.-M. (2012) Bond Performance of FRP and Steel, Proceedings of Annual Conference of Korean Society for Advanced Composite Structures, KOSACS, pp.37-38 (in Korean). -

류재용, 이원식, 오경진, 이상우, 최성모(2013) AFRP를 이용한 강재 보강에서 보강방법에 따른 부착성능, 2013년 한국복합신소재구조학회 학술발표회 논문집, 한국복합신소재구조학회, pp.52-53.

Ryu, J.-Y., Lee, W.-S., Oh, G.-J., Lee, S.-W., and Choi, S.-M. (2012) Bond Capacity of Steel Members Strengthened by Various Methods Using AFRP, Proceedings of Annual Conference of Korean Society for Advanced Composite Structures, KOSACS, pp.52-53 (in Korean). - American Society for Testing and Materials (2001) Standard Test Method for Lap Shear Adhesion for Fiber Reinforced Plastic (FRP) Bonding (ASTM D5868-01), USA.

- American Society for Testing and Materials (2008) Standard Test Method for Tensile Properties of Polymer Matrix Composites (ASTM D3039/D3039M-08), USA.