혼합다이아프램 형식을 적용한 콘크리트충전 원형강관 기둥-보 접합부의 구조적 특성

Copyright ⓒ 2015 by Korean Society of Steel Construction

초록

일반적인 CFT구조는 구조적 거동이 우수함에도 불구하고 폐단면으로 인한 제작 및 가공의 번거러움, 충전성 등의 문제를 가지고 있다. 이 연구는 CFT구조의 충전성을 개선한(보의 상플랜지에는 관통다이아프램, 하플랜지에는 외측다이아프램을 적용) 기둥-단순보의 접합부에서 외측 다이아프램의 치수에 따른 구조적 거동을 살펴보았다. 변수해석을 실시하여 EP-T 타입 접합부내력 영향을 주는 이유를 찾았다. 결과적으로 원형CFT기둥-보접합부에 대한 실험 및 해석을 통하여 원형 CFT구조의 구조적 거동을 조사했다.

Abstract

CFT(Concrete-Filled Tube) structures have problems at processing cause closed section and concrete filling problems. In this study, a CFT structure that uses different types of diaphragms in its upper and lower connections to improve the concrete filling was tested and analyzed via the FEM program. Implementation of variable analysis of EP-T type to find out the reason that effect on the resistance force of the connection. As a result, through experiments and analysis investigated the structural characteristics of circular CFT beam-to-column connection.

키워드:

CFT구조, 기둥-보 접합부, 다이아프램, 콘크리트 충전성, 유한요소법Keywords:

CFT structure, Beam-to-column connection, Diaphragm, Concrete filling, FEM1. 서 론

현대 건축물이 고층화, 대형화에 되면서 건축구조물에는 시공성과 합리적인 공기를 전제로 보다 높은 강성과 우수한 경제성이 요구된다. 이에 따라 여러 가지 구조방식 중 콘크리트충전 강관(Concrete Filled Tube, 이하 CFT)기둥과 보의 접합부에는 일반적으로 접합부의 응력 집중이나 변형에 대한 보강을 위하여 다이아프램을 사용하는데, 외측 다이아프램 형식을 채택할 경우에는 콘크리트의 충전성이 큰 문제가 되지 않지만, 내측 또는 관통 다이아프램을 사용할 경우에는 충전성에 주의해야 한다.

일반적인 경우 접합부의 상, 하부에 같은 형식의 다이아프램을 사용하고 있다. 외측 다이아프램은 Matsui(1981)[1] 등의 연구에서 다루어졌고, 관통 다이아프램은 Miyao et al.(1989)[2] 등의 연구에서 다수 다루어졌다. 국내에서는 Yoo et al.(2001)[3]등에 의해서 CFT구조에 관한 일련의 연구가 실행되어졌다. 기존의 연구에서는 CFT기둥-보 다이아프램 접합부에서 관통 다이아프램이나 외측 다이아프램을 혼합하여 사용하지 않았다.

이 연구에서는 CFT구조 기둥-보 접합부 보의 상부 플랜지에는 외측 다이아프램, 하부 플랜지에는 관통 다이아프램을 적용한 형식(이하 혼합다이아프램 형식)에 관하여 단순보 형태의 가력실험(단기하중 적용경우)을 통하여 원형 CFT 기둥-보 혼합다이아프램 형식 접합부의 거동을 알아본다. 또한 외측 다이아프램의 치수에 따른 구조적 거동을 조사하기 위해 유한요소해석을 통하여 그 타당성을 확인하였다. 이로써 실험의 타당성을 평가한 후, 접합부 혼합다이아프램의 EP-T 형식을 분석하여 접합부의 항복내력이 보 항복내력보다 높고, 접합부의 최대내력이 보 최대내력보다 큰 조건에 다이아프램의 치수변화에 따른 접합부가 어떤 특성을 가지고 있는지 분석하였다.

2. 실 험

2.1 실험개요

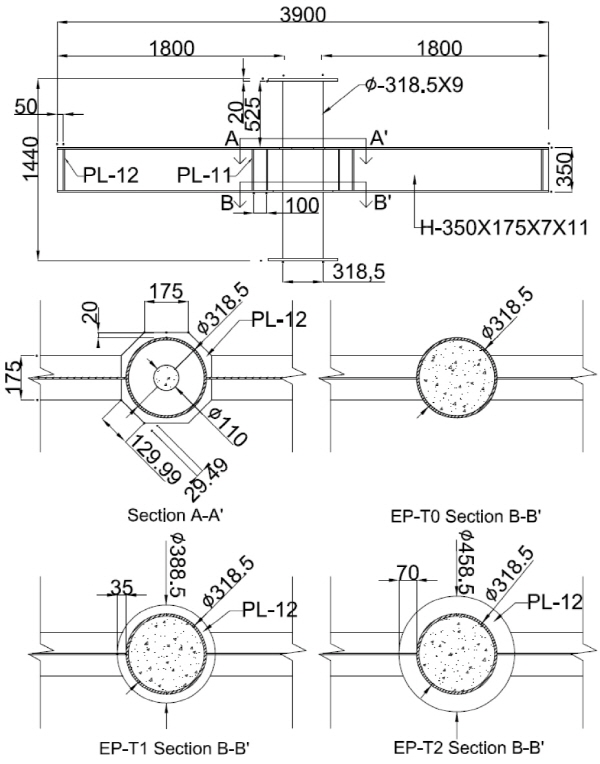

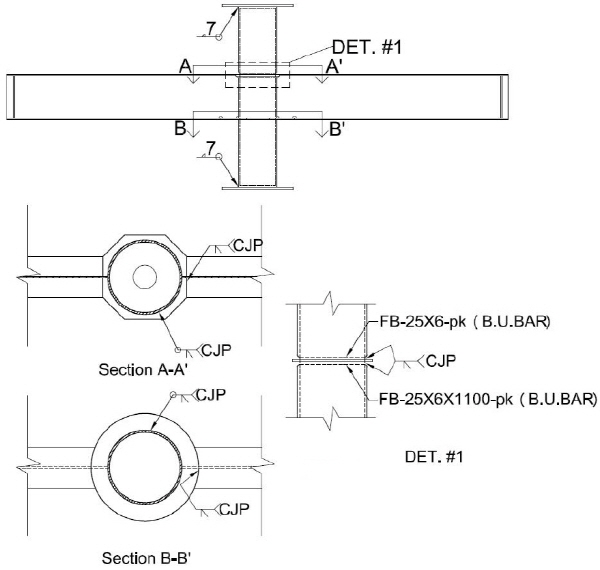

혼합다이아프램 형식은 접합부의 양쪽을 각각 다른 형태의 다이아프램을 사용한 것으로, 내경이 작은 관통 다이아프램을 한 곳에만 적용시키면 양쪽 접합부에 관통 다이아프램을 적용시킨 실험체보다 상대적으로 충전성이 개선된 것을 선행연구(Park et al., 2011)[4]에서 확인하였다. 원형CFT 혼합다이아프램 형식 구조의 다이아프램 상세를 Fig. 2에 나타내었다.

실험체에 사용된 원형강관은 ∅-318.5×9이고, H형강 보는 압연H형강으로 H-350×175×7×11을 사용하였고, 원형강관의 강종은 STK400이며, H형강보의 강종은 SHN400이고, 다이아프램의 강종은 SS400을 사용하였다. 콘크리트의 강도는 30MPa급을 사용하였다. 건축구조기준(KBC2009)[5]에 따르면 CFT기둥은 강재비와 지름두께비의 구조제한을 만족해야 한다.

강재비는 ρs=As/Ag=8,751/79,673=0.11>0.01으로 만족하고, 지름두께비는 D/t=318.5/9=35.<0.15E/Fy=0.15 ×205,000/235 =130.9로서 제한을 만족한다.

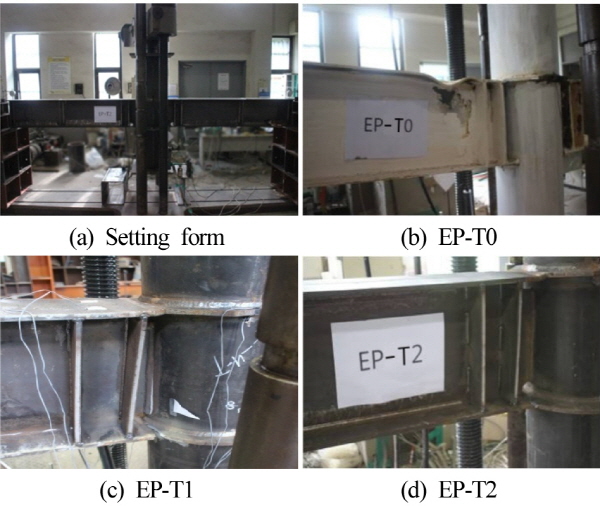

실험체는 총 3개를 제작하였다. 실험체의 형태는 단순보형 ‘+’형태이며 접합부에서 외측 다이아프램의 역할을 확인하기 위해 외측 다이아프램의 치수를 0mm, 35mm, 70mm 3가지로 선정 하였다. 실험체 일람을 Table 1에 나타내었다. 실험은 H형강 보 끝단을 단순지지로 하여 980kN 성능의 만능재료시험기(Universal testing machine)를 사용하여 기둥 상단에 힘을 가하여 접합부의 구조적 성능을 조사하였다.

2.2 실험체 계획

2.2.1 실험체 제작

원형CFT 기둥-보 접합부 실험을 위하여 ∅-318.5×9(mm) 원형강관과 H-350×175×7×11 보를 사용하였고, 보의 플랜지보다 1mm 큰 두께의 외측 다이아프램, 관통 다이아프램을 접합부에 두었다. 실험체 상부측 주두부분에 직경 200mm의 콘크리트 타설을 위한 개구부를 두었다. 실험체의 형태는 단순보형‘+’형태이며 외측 다이아프램의 폭

치수는 20mm으로 고정하여 실험체를 제작하였다. 실험체 원형 강관기둥의 길이는 1,400mm 이고 H형강 보 길이는 1,800mm 이며 보 단부 핀지지 지점에는 스티프너를 두어 하중 가력에 의한 국부좌굴을 방지하였다.

치수는 20mm으로 고정하여 실험체를 제작하였다. 실험체 원형 강관기둥의 길이는 1,400mm 이고 H형강 보 길이는 1,800mm 이며 보 단부 핀지지 지점에는 스티프너를 두어 하중 가력에 의한 국부좌굴을 방지하였다.

콘크리트는 30MPa 급으로 사용하여 실험실에서 직접 레미콘과 펌프카를 사용해 현장타설을 하였다. 타설은 편의를 위해 실험체를 세워놓고 주두에 있는 구멍에 호스를 삽입 후 펌프카로 타설하고 진동 다짐기로 공극이 없도록 다져주었다.

접합부는 관통 다이아프램의 경우 원형 강관기둥을 절단 후 그 사이에 관통 다이아프램을 삽입하여 맞댐용접으로 접합을 하였다. H형강 보 웨브와 강관, H형강 보 단부의 스티프너는 필릿용접을 하였으며, 그 외 나머지 부분은 모두 그루브용접으로 접합을 하였다.

2.2.2 외측 다이아프램

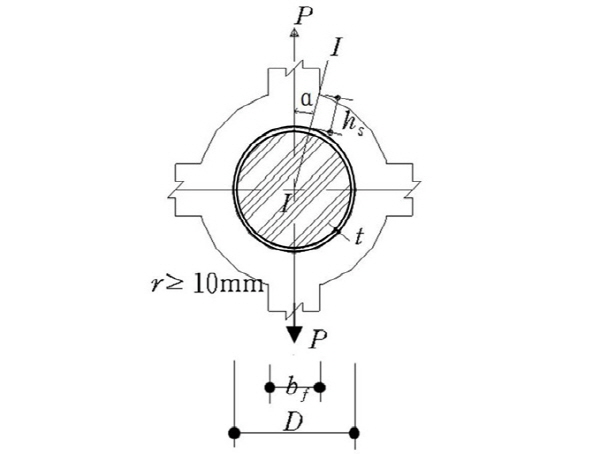

설계지침(KSSC, 2003)[6]에서는 콘크리트충전 원형강관기둥 장기허용인장력(Pa)을 다음 식 (1)과 같이 정의하고 있다. 외측 다이아프램 형식은 Fig. 1에 나타낸다.

(1)

(1)

여기서,

: 보 플랜지의 폭

: 보 플랜지의 폭

: 원형강관기둥의 외경

: 원형강관기둥의 외경

: I-I 단면에서 다이아프램의 폭

: I-I 단면에서 다이아프램의 폭

: 원형강관의 두께

: 원형강관의 두께

: 다이아프램의 판두께

: 다이아프램의 판두께

: 0.6Fdy(Fdy : 다이아프램의 항복강도)

: 0.6Fdy(Fdy : 다이아프램의 항복강도)

: 0.6Fty(Fty : 강관의 항복강도)

: 0.6Fty(Fty : 강관의 항복강도)

: 보 플랜지의 축방향력

: 보 플랜지의 축방향력

: 플랜지 재축선과 I-I 단면의 교각

: 플랜지 재축선과 I-I 단면의 교각

단면선: 플랜지와 다이아프램의 외주와의 교점과 강관의 도심을 지나는 선

단면선: 플랜지와 다이아프램의 외주와의 교점과 강관의 도심을 지나는 선

: 외측 다이아프램과 H형강 보와의 접합지점의 반경

: 외측 다이아프램과 H형강 보와의 접합지점의 반경

설계지침(KSSC, 2003)[6]에 의하면 외측 다이아프램의 장기허용인장력(Pa)은 인장측 H형강 보 플랜지의 축방향력 P(식 (2))이상이어야 한다.

(2)

(2)

여기서,

: H형강 보 항복강도

: H형강 보 항복강도

: 보 플랜지 폭

: 보 플랜지 폭

: 보 플랜지 두께

: 보 플랜지 두께

외측 다이아프램의 치수는 H형강 보의 인장측 플랜지가 받는 축방향력 식 (2)을 고려하여 다이아프램의 장기허용인장력 식 (1)에 대응하는 값을 찾아서 그 치수를 선정하였다. H형강 보의 강종이 SHN400, SHN490, SHN520, SHN570으로 변했을 때 H-350×175×7×11의 단면형상에 따른 플랜지의 축방향력(P)을 Table 2에 나타내었다. 다이아프램의 폭(hs)은 70mm으로 정하였고, 다이아프램의 두께(ts)를 정하기 위하여 식 (1)과 식 (2)를 비교하여 Table 3에 나타내었다. 검토결과, 보의 강종은 SHN400, 다이아프램의 두께는 12mm일 때 안전하므로 외측 다이아프램의 두께를 12mm로 선정하였다.

2.2.3 관통 다이아프램

관통 다이아프램의 두께는 외측 다이아프램과 같은 12mm로 선정하였다. 관통 다이아프램은 기둥 속에 콘크리트 충전을 위한 트레미관이 삽입될 수 있도록 직경 100mm 이상의 개구부를 요구하며 타설구의 면적은 충전콘크리트 단면적의 15% 이상으로 요구하고 있다. 요구사항에 따른 내경은 110mm로 선정하였다. 실험체 상세를 Fig. 2에 첨부한다.

2.3 구조재료 시험

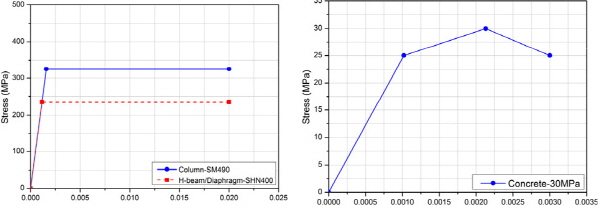

실험에 앞서 실험체에 사용된 강재 및 콘크리트의 기계적 특성과 재료적 성질을 파악하여 CFT 실험의 가력 및 계측에 활용하기 위하여 구조재료 시험을 실시하였다.

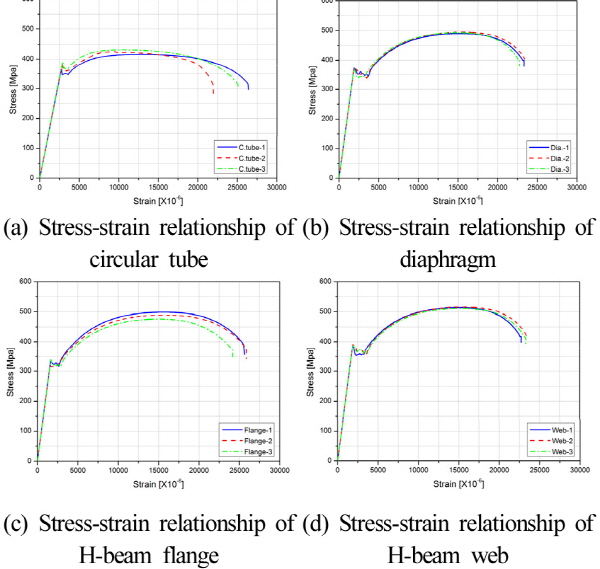

2.3.1 강재의 인장강도 시험

실험체 제작에 사용된 강재의 기계적인 특성을 파악하기 위하여 인장강도 시험을 실시하였다. 원형강관과 관통 다이아프램, 외측 다이아프램, H형강 보의 플랜지와 웨브 부분에서 각각 3개씩 인장시험편을 절취하여 실험하였다. 인장강도에 사용된 시험편은 한국산업표준[7]의 금속재료 인장시험편 KS B 0801에 제시된 시험편에 준하여 제작하였다.

강재의 응력-변형도 관계를 파악하기 위하여 시험편 중앙부 양측에 wire strain gauge(이하 w.s.g.)를 각각 부착하였으며, 연신율을 측정하기 위하여 가력 전 인장시험편에 표점거리를 표시하고 가력 후에 연신거리를 측정하였다. 가력은 980kN 성능의 만능재료시험기(Universal testing machine)를 사용하였다. 강재의 인장시험 응력-변형도 관계를 Fig. 4에 나타내었다.

2.3.2 콘크리트의 압축강도 시험

실험체의 충전에 사용된 콘크리트의 압축강도를 알아보기 위하여 압축강도 시험을 실시하였다. 콘크리트는 공칭압축강도 fck=30MPa로 계획하였으며, 압축강도용 공시체는 지름 150mm, 높이 300mm의 원형공시체로 제작하였다.

콘크리트 공시체는 콘크리트 현장 타설시 사용되었던 1대의 레미콘에서 총 16개의 공시체를 제작, 수중양생을 실시하였다. 압축강도 시험은 타설 후 7일, 14일, 21일, 28일에 각각 4개씩 실시하였으며, 압축강도 시험결과 콘크리트 공시체의 평균압축강도는 30MPa로서, 계획하였던 콘크리트의 설계배합강도인 30MPa와 같은 결과를 보였다. 강재 인장시험편 및 콘크리트 공시체의 구조재료시험 결과를 Table 4에 나타내었다.

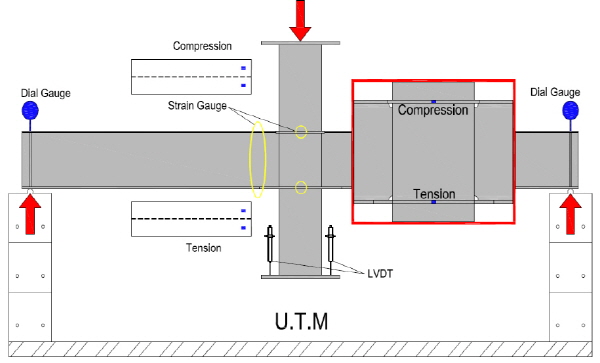

2.4 계측 및 가력 계획

계측 및 가력 계획은 Fig. 5와 같이 기둥-보 접합부를 ‘+’자형으로 제작하여 기둥 상단에 하중을 가해 접합부에 모멘트가 유도되도록 가력 하는 방법이다. 실험체는 H형강 보 상플랜지가 압축을 받고 하플랜지가 인장을 받는 하중조건을 택하여 가력하였다. EP-T1, EP-T2 실험체는 관통 다이아프램이 압축을 받고, 외측 다이아프램은 인장을 받으며, EP-T0 실험체는 기둥의 외측 다이아프램이 없는 쪽에 인장을 받도록 가력하였다. 또한 보 양 끝에 힌지를 주고 기둥단부에 수직력을 가하는 방법으로 진행하였으며, 자세한 가력 및 실험체 계측상황을 Fig. 5에 나타내었다.

가력에는 980kN 용량의 만능재료시험기를 사용하여 Data Logger에 연결하여 하중을 계측하였고, LVDT 및 w.s.g. 등으로 변위 및 변형도를 계측하여 하중점 변위, 패널 존 다이아프램의 변형, H형강 보 상, 하플랜지의 변형 등을 측정하였다. LVDT는 실험체 설치상황에서 주각 끝단 플레이트의 수직변위를 계측하였으며 Dial Gauge는 H형강 보 상 플랜지 스티프너 용접부의 수직 변위를 측정하였고(Fig. 5), w.s.g.는 H형강 보 플랜지와 다이아프램 용접부에서 H형강 보측으로 50mm위치에서 플랜지 상, 하측 끝단에서 20mm부분과 다이아프램의 측면의 두께부분 총 6곳에서 변형도를 측정하였다(Fig. 5).

2.5 실험결과

2.5.1 EP-T0 실험체

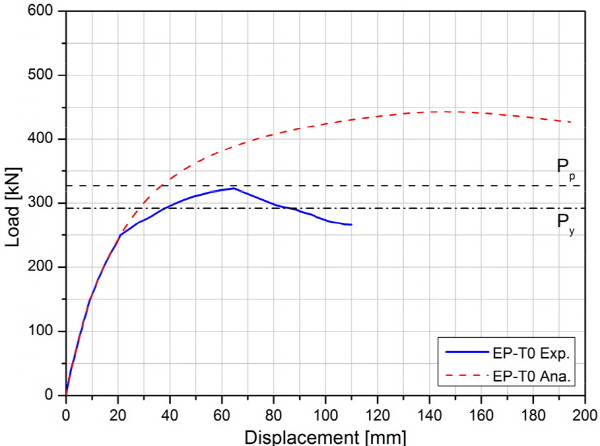

EP-T0 실험체의 하중-변위 관계를 Fig. 6에 나타내었다. 그래프에 나타난

는 각각 H형강 보의 항복모멘트 및 전소성모멘트에 상당하는 가력하중으로 식 (3)과 같이 된다.

는 각각 H형강 보의 항복모멘트 및 전소성모멘트에 상당하는 가력하중으로 식 (3)과 같이 된다.

(3)

(3)

여기서,

: H형강 보 항복강도

: H형강 보 항복강도

: H형강 보 단면계수

: H형강 보 단면계수

: H형강 보 소성 단면계수

: H형강 보 소성 단면계수

: H형강 보 전체 길이

: H형강 보 전체 길이

식 (3)에 따르면

이 된다.

이 된다.

EP-T0 실험체의 항복내력은 H형강의 항복내력

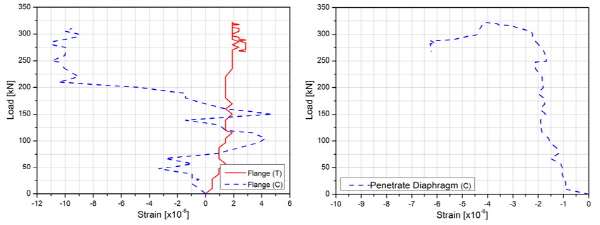

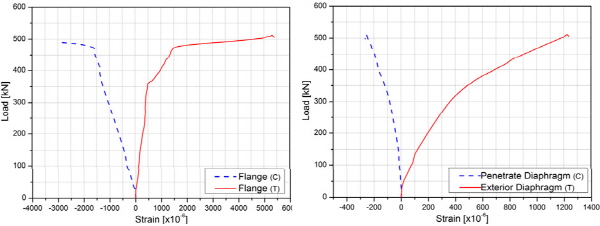

보다 작게 나타났다. H형강 보 플랜지 및 관통 다이아프램의 응력-변형도 관계를 Fig. 7에 나타내었다. 그래프를 통하여 인장측의 하부 플랜지의 변형도가 압축측의 상부 플랜지의 변형도보다 큰 것을 확인할 수 있지만, 변형이 작게 나타나서 보에 전달하는 모멘트의 저항내력을 어느 측의 플랜지가 더 많이 부담하는 것을 확인할 수 없다. 다이아프램의 경우 인장측에 다이아프램 없이 H형강과 강관을 용접하므로 인장측 및 압축측 어느 쪽이 저항내력을 더 많이 받는지 확인할 수 없었다. 실험체의 가력전 상황과 가력 후 상황을 Fig. 8에 나타내었다. 가력 후 H형강 보의 변형을 Fig. 15(b)에 나타내었다.

보다 작게 나타났다. H형강 보 플랜지 및 관통 다이아프램의 응력-변형도 관계를 Fig. 7에 나타내었다. 그래프를 통하여 인장측의 하부 플랜지의 변형도가 압축측의 상부 플랜지의 변형도보다 큰 것을 확인할 수 있지만, 변형이 작게 나타나서 보에 전달하는 모멘트의 저항내력을 어느 측의 플랜지가 더 많이 부담하는 것을 확인할 수 없다. 다이아프램의 경우 인장측에 다이아프램 없이 H형강과 강관을 용접하므로 인장측 및 압축측 어느 쪽이 저항내력을 더 많이 받는지 확인할 수 없었다. 실험체의 가력전 상황과 가력 후 상황을 Fig. 8에 나타내었다. 가력 후 H형강 보의 변형을 Fig. 15(b)에 나타내었다.

2.5.2 EP-T1 실험체

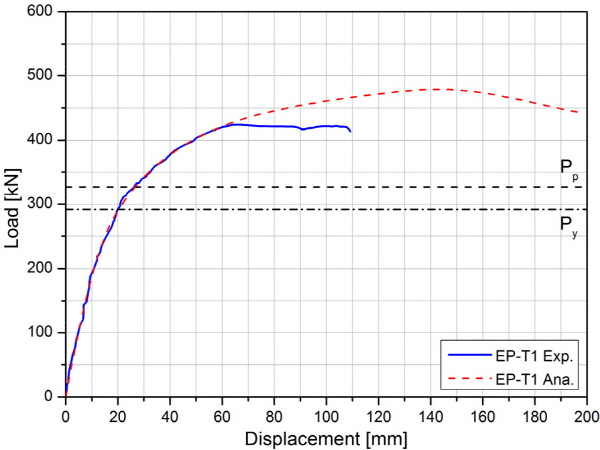

EP-T1 실험체의 하중-변위 관계를 Fig. 9에 나타내었다. 실험체의 최대내력이 H형강의 전소성내력

에 못 미치게 나오는 것을 알 수 있다. H형강 보 플랜지 및 다이아프램의 하중-변형도 관계를 Fig. 10에 나타내었다. 실험 중, 실험체가 최대내력에 도달하기 전에 H형강 보 인장 측 플랜지와 외측 다이아프램의 용접부를 파괴로 가력을 중단하였으며 EP-T0 실험체의 실험 결과와 다르게 인장력을 받은 하 플랜지의 변형도가 압축력을 받은 상 플랜지의 변형도보다 작은 것을 확인할 수 있다. 이는 인장측의 외측 다이아프램과 H형강 보 하 플랜지의 용접부 실험체가 최대내력에 도달하기 전에 파괴하는 이유로 알 수 있다. 다이아프램 경우 압축측보다 인장측 외측 다이아프램의 변형도가 더 큰 것으로 보아 전체적인 실험체의 내력을 인장측이 더 많이 지배하고 있는 것을 알 수 있다. 실험체의 가력 전과 가력 후 상황을 Fig. 11에 나타내었다. 가력 후 H형강 보의 변형을 Fig. 15(c)에 나타내었다.

에 못 미치게 나오는 것을 알 수 있다. H형강 보 플랜지 및 다이아프램의 하중-변형도 관계를 Fig. 10에 나타내었다. 실험 중, 실험체가 최대내력에 도달하기 전에 H형강 보 인장 측 플랜지와 외측 다이아프램의 용접부를 파괴로 가력을 중단하였으며 EP-T0 실험체의 실험 결과와 다르게 인장력을 받은 하 플랜지의 변형도가 압축력을 받은 상 플랜지의 변형도보다 작은 것을 확인할 수 있다. 이는 인장측의 외측 다이아프램과 H형강 보 하 플랜지의 용접부 실험체가 최대내력에 도달하기 전에 파괴하는 이유로 알 수 있다. 다이아프램 경우 압축측보다 인장측 외측 다이아프램의 변형도가 더 큰 것으로 보아 전체적인 실험체의 내력을 인장측이 더 많이 지배하고 있는 것을 알 수 있다. 실험체의 가력 전과 가력 후 상황을 Fig. 11에 나타내었다. 가력 후 H형강 보의 변형을 Fig. 15(c)에 나타내었다.

2.5.3 EP-T2 실험체

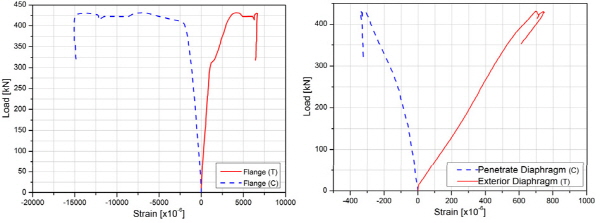

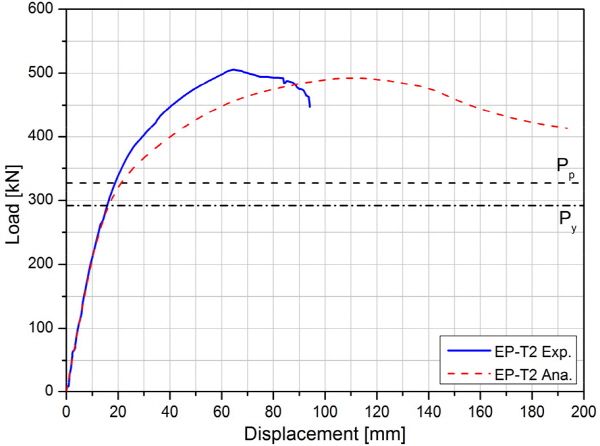

EP-T3 실험체의 실험결과를 Fig. 12에 나타내었다. 최대내력과 항복내력이 각각 H형강의 전소성내력 과 항복내력보다 높은 것을 알 수 있다. H형강 보 플랜지 및 다이아프램의 하중-변형도 관계를 각각 Fig. 13에 나타내었다. 실험 중, 실험체가 최대내력에 도달한 후에 H형강 보와 다이아프램의 용접부 파괴로 가력을 중단하였으며 EP-T0 실험체와 같은 결과로 인장력을 받은 하 플랜지의 변형도가 압축력을 받은 상 플랜지의 변형도보다 큰 것을 확인할 수 있다. 이는 보에 전달하는 모멘트의 저항을 인장측의 플랜지에서 많이 부담하였기 때문이다. 다이아프램도 유사하게 압축측보다 인장측의 변형도가 더 큰 것으로 전체적인 실험체의 내력을 인장측 더 많이 지배하고 있는 것을 알 수 있다. 실험체의 가력 전, 후 상황을 Fig. 14에 나타내었다. 상부 플랜지 국부좌굴 및 하부 플랜지와 용접된 강관 파괴모습이 Fig. 15(d)에 나타내었다.

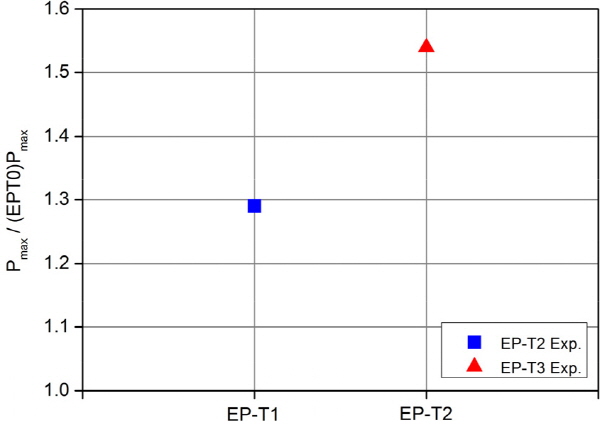

2.5.4 기준화시킨 접합부내력

각각 실험체의 최대내력을 EP-T0 실험체의 최대내력으로 기준화시켜 Fig. 16에 나타내었다. EP-T1 실험체의 경우 EP-T0 실험체보다 29%정도 높은 내력을 나타내며, EP-T2 실험체는 EP-T0 실험체보다 54%정도 높은 내력을 나타내었다. 인장측 외측 다이아프램의 치수에 따라 최대내력이 비례적으로 커지는 것을 보아 전체적인 실험체의 내력을 인장측이 더 많이 지배하고 있는 것을 알 수 있다.

2.5.5 실험결과 분석

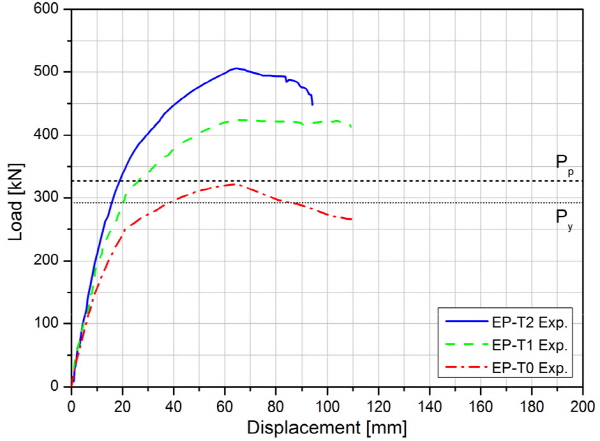

각 실험체의 하중-변위 관계를 Fig. 17에 나타내었다. 각 실험체의 최대내력, 항복내력, 초기강성을 Table 5에 나타내었다. EP-T0 실험체와 EP-T1 실험체는 항복내력 및 최대내력 차이가 많은 것을 보이며, EP-T1 실험체는 EP-T0 실험체에 비해 항복내력은 9%, 최대내력은 29%정도 높게 나타나는 것을 알 수 있다. EP-T2 실험체는 EP-T1 실험체보다 항복내력은 6%정도 높게 나타나고 최대내력은 19%정도 높게 나타내었다. 이는 압축측의 관통 다이아프램보다 인장측 외측 다이아프램의 변형도가 큰 것으로 보아 전체적인 부재의 내력을 인장측 접합부가 지배하고 있음을 알 수 있으므로 외측 다이아프램의 폭(hs)치수 증대에 따른 실험체의 항복내력, 최대내력을 향상 시키는 효과가 있는 것을 알 수 있다.

3. 유한요소 해석

3.1 해석 모델

실험결과의 검증을 위해 실제 실험과 동일한 치수의 부재와 물성치, 재료성능을 사용하여 유한요소해석 프로그램(Abaqus 6.11)[8]을 사용하여 수치해석을 수행하였다.

모델링은 크게 원형강관, 관통 다이아프램, 외측 다이아프램, H형강 보, 콘크리트, 플레이트 총 6개 부분으로 나눠서 ‘Solid type’ 모델링했으며, 접합 조건의 경우 강재와 강재의 용접부위는 ‘Merge’을 사용하여 일체화를 만들었고 강관과 콘크리트 표면의 접촉 부위는 ‘interactions’의 ‘finite sliding’을 사용하여 극소하게 미끄러지도록 설정하였다(Ryu, 2010)[9]. 유한요소해석을 위한 메쉬를 나누는 경우, 패널 존에서 해석의 정밀도를 높이기 위해 가운데 기둥 부분에서 양단 보 방향으로 각각 200mm, 양단 기둥 방향으로 각각 200mm의 범위를 정하여 메쉬 사이즈(20mm)를 지정하였다. 나머지 부분의 메쉬 크기는 패널 존에서 멀어질수록 비례적으로 20mm ~100mm으로 지정하였다. 재료의 기계적 성질은 구조재료시험의 결과 값을 도입하였다. 각 강재의 응력-변형도 데이터에서 10개구간을 나눠서 1개씩 해당수치를 선택하여 원형강관, H형강 보 플랜지, H형강 보 웨브, 다이아프램에 대응해서 적용하였다. 콘크리트의 경우에는 응력-변형도 데이터에서 구간별로 4개의 수치를 선택하여 적용하였다. 가력방식은 실험과 동일하게 기둥 끝 상측플레이트중심을 가력 점으로 지면과 수직한 방향으로 가력 하였으며, 변위제어방법을 사용하여 가력 점에서 수직방향으로 300mm의 변위를 기입하였다. 경계조건은 H형강 보 끝단에 하 플랜지 스티프너 용접부의 중심선을 기둥과 수직한 축을 중심으로 회전과 H형강 보 방향의 변위를 자유롭게 하여 핀 접합을 유도하였다. 나머지 방향의 변위와 회전은 구속하여 실제 실험과 동일한 조건을 적용하였다. 해석 방법은 ‘static’의 ‘Riks’타입이며, 해석결과를 수렴위한 ‘Estimated total arc length’는 ‘1’로 설정하였고 ‘Arc length increment’의 초기값은 0.001으로 설정하여 비선형해석을 진행하였다.

3.2 해석결과 및 분석

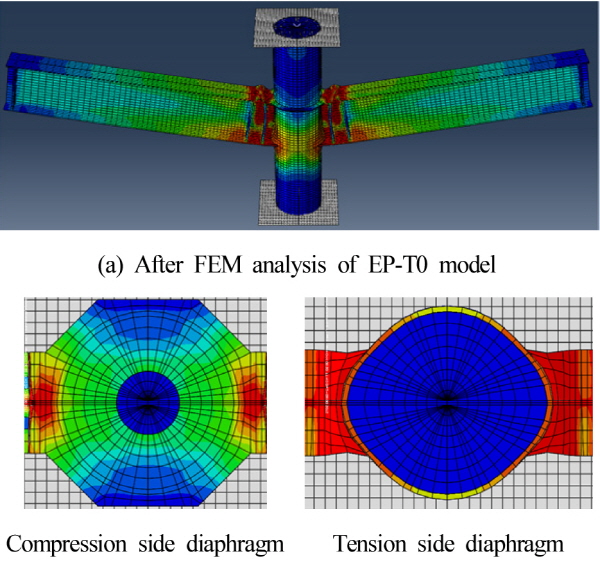

3.2.1 EP-T0 실험체

EP-T0 실험체의 해석과 실험결과에서 최대하중의 차이가 크고 초기 탄성구간을 지난 후 변위 차이를 보인다. 실험값의 변위와 해석값의 변위 차이는 실험 중에 발생가능한 변수 및 인장측 H형강 보 플랜지와 강관의 용접부위 파단형상에 의한 것이라고 판단되었다. 또한 스티프너를 설치하여 하중 가력에 의한 국부좌굴을 패널 존에서 방지하며, 유한요소 해석결과가 실험결과와 유사한 거동을 나타나는 것을 확인할 수 있다. 실험체 모델의 해석 후 형상과 응력분포를 Fig. 18에 나타내었다.

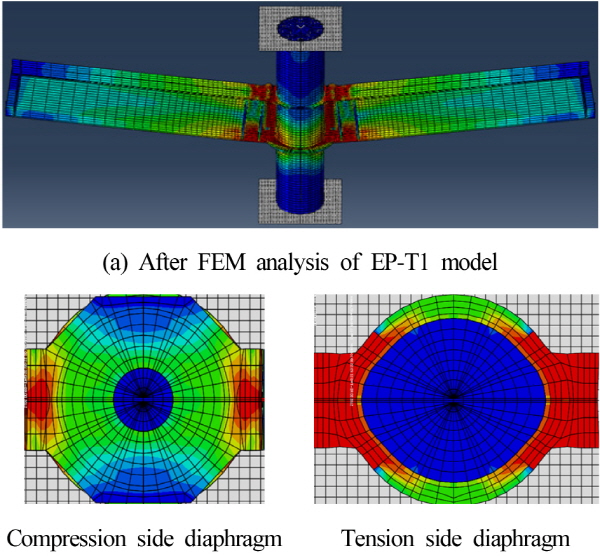

3.2.2 EP-T1 실험체

결과를 비교하면, 최대내력의 차이가 다소 있지만 초기 탄성구간과 탄소성구간에서 거의 동일하게 나타나는 것을 확인할 수 있다. 실험값의 최대내력과 해석값의 최대내력이 차이가 나는 이유는 실험 중에 인장측 H형강 보 플랜지와 외측 다이아프램의 용접부위가 최대내력에 도달하기 전에 파단했기 때문이라고 판단되었다. 또한 스티프너를 설치하여 하중 가력에 의한 국부좌굴을 패널 존에서 방지하며, 유한요소해석결과가 실험결과와 유사한 거동을 나타나는 것을 확인할 수 있다. 외측 다이아프램이 전체 내력지중 지배적인 역할을 하고 있는 것을 확인할 수 있다.

3.2.3 EP-T2 실험체

두 결과의 최대내력이 유사하게 나오고 초기 탄성구간도 거의 동일하게 나타나는 것을 확인할 수 있다. 탄소성구간 차이가 나는 이유는 실험 중에 생길 수 있는 변수에 의한 것이라고 판단되었다. 또한 스티프너를 설치하여 하중 가력에 의한 국부좌굴을 패널 존에서 방지하며, 유한요소해석결과가 실험결과와 유사한 거동을 나타나는 것을 확인할 수 있다. 실험체 모델의 해석 후 형상과 응력분포를 Fig. 19에 나타내었다.

3.3 해석결과 비교

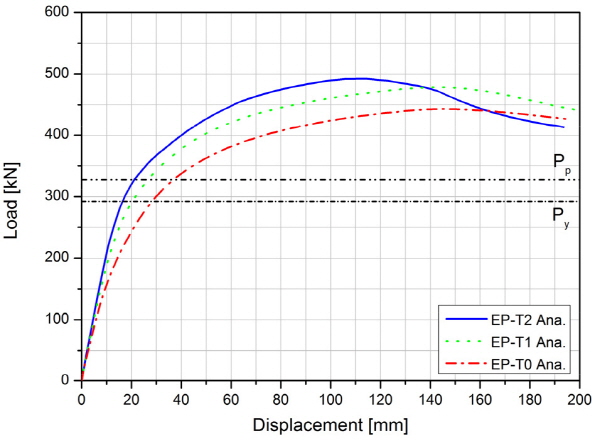

EP-T1 실험체와 EP-T2 실험체는 실험과 유한요소해석을 통해 항복내력, 최대내력 및 전체적인 거동이 유사하게 나오는 것을 확인할 수 있다. 이는 원형 CFT 기둥-보 접합부의 내력은 외측 다이아프램을 설치하는 경우에 인장측 외측 다이아프램이 압축측 관통 다이아프램보다 영향을 더 많이 받은 것을 알 수 있다. EP-T0 실험체의 경우 외측 다이아프램이 없으므로 인장측 용접부위의 파단가능성을 유의하여야 한다. 결과적으로 인장측 외측 다이아프램 유무에 따른 상당한 항복내력과 최대내력이 차이가 있으므로 구조성능을 유지하기 위해 H형강 보 인장측에 외측 다이아프램을 설치하는 것이 더 안정적인 것을 알 수 있다. 각각 실험체 해석모델의 해석결과를 Fig. 20에 나타내었고, 실험결과와 비교한 표는 Table 6에 나타내었다.

3.4 접합부 영향변수해석

3.4.1 접합부 영향변수해석 계획 및 방법

원형 CFT 기둥-보 혼합다이아프램 적용한 접합부 구조를 이론적으로 입증하여 실무에 폭넓게 적용하기 위해 현장에서 주로 사용하는 H형강 보 및 원형 강관 사이즈를 조사하였다. 건축물의 기둥은 보 보다 더 큰 내력을 가지고 있어야 한다. 따라서 그 목표를 달성할 수 있는 부재를 찾기 위해 우선 실무 및 현장에 많이 사용되는 원형강관 및 H형강 보의 항복모멘트와 그에 대응하는 항복내력을 계산하였다. 그 후 각각의 구조제한에 대해 검토한 후 각 H형강 보의 항복모멘트

보다 더 큰 항복모멘트를 소유하는 원형CFT 기둥을 찾았다.

보다 더 큰 항복모멘트를 소유하는 원형CFT 기둥을 찾았다.

이 연구에 적용시킨 혼합다이아프램의 EP-T 형식을 분석하여 관통 다이아프램은 압축측, 외측 다이아프램은 인장측에 적용되었을 때 어떤 특성을 가지고 있는지 분석하였다.

기존의 연구(Park et al., 2011)[4]에서 실험 및 유한요소해석의 모델은 ‘┣’형으로 수행해왔다. 하지만 같은 기준을 적용하고 변수해석을 실시하기 위해 이 연구에는 ‘╋’형으로 해석한 EP- T1모델이 ‘┣’형으로도 해석을 수행하여 모멘트-회전각 관계를 비교하였다. 결과를 비교해보면, 동일한 거동을 보이는 것을 확인할 수 있다.

H형강 보와 기둥부재의 길이를 Table 7에 나타내었다. L은 부재 전체의 길이고 L0는 가력 점까지의 실제 길이다. H형강 보의 전소성모멘트와 항복모멘트 및 대응하는 항복내력과 전소성내력을 Table 8에 나타내었다. 항복내력 Pp 및 전소성내력 Py은 식 (3)에 나타내었다.

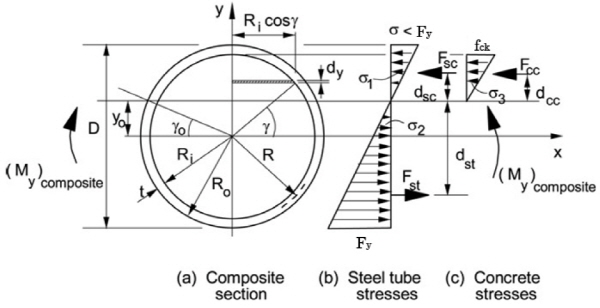

H형강 보의 항복 모멘트(My) 보다 더 큰 항복 모멘트를 소유하는 원형CFT 기둥을 찾기 위해 원형CFT 기둥의 항복 모멘트 값을 계산하였다. 원형CFT 단면의 항복 모멘트의(My) 해석 상세는 Fig. 21에 나타내었고, 관련 공식은 식 (4)에 나타내었다(Elchalakani and Zhao, 2008)[10].

(4a)

(4a)

(4b)

(4b)

(4c)

(4c)

(4d)

(4d)

(4f)

(4f)

여기서,

: 합성단면의 강관 모멘트

: 합성단면의 강관 모멘트

: 강관 인장에 의한 모멘트

: 강관 인장에 의한 모멘트

: 합성단면의 콘크리트 모멘트

: 합성단면의 콘크리트 모멘트

: 충전 콘크리트의 반지름

: 충전 콘크리트의 반지름

: 원형강관 내, 외경 중심선의 반지름

: 원형강관 내, 외경 중심선의 반지름

: 항복 중립축의 위치각도

: 항복 중립축의 위치각도

: 강관 두께

: 강관 두께

: 콘크리트 압축강도

: 콘크리트 압축강도

: 강재 항복강도

: 강재 항복강도

3.4.2 해석용 구조재료의 기계적성질

외측 다이아프램, 관통 다이아프램은 SS400강재, H형강 SHN400 강재, 원형강관은 SM490강재 각각의 공칭강도를 사용하고, 콘크리트 압축강도는 30Mpa으로 선정하였다. 재료의 응력-변형도 관계는 Fig. 22과 같이 강재의 경우 탄소성구간을 선형으로 적용하였고 콘크리트의 경우 다중선형으로 적용하였다.

3.4.3 영향변수해석

모델링하는 방법은 앞에 언급했던 실험체와 같고, 각 강종, 강관직경, H형강보의 치수 변화에 따라 EP-T 타입의 경향을 알아보기 위해 앞에 언급했던 적용범위를 만족하는 ∅-318.5, ∅-406.4, ∅-500의 원형강관 중 강관두께가 가장 얇은 강관을 해당변수로 선택하여 변수해석을 실시하였다.

3.4.4 변수해석결과

관통 다이아프램 폭

의 변화에 따라 탄소성구간이 변하지만 뚜렷하지 않다. 이는 EP-T Type에서 압축측 다이아프램의 치수, 즉 관통 다이아프램의 치수 변화가 접합부의 내력에 영향을 주지 않기 때문이다.

의 변화에 따라 탄소성구간이 변하지만 뚜렷하지 않다. 이는 EP-T Type에서 압축측 다이아프램의 치수, 즉 관통 다이아프램의 치수 변화가 접합부의 내력에 영향을 주지 않기 때문이다.

반면에 외측 다이아프램의 폭

의 증가가 최대내력의 증가에 더 효과적이다.

의 증가가 최대내력의 증가에 더 효과적이다.

결과적으로 변수고찰에서 EP-T의 경우 외측 다이아프램의 두께

, 두 변수를 변화 시킨 경우 접합부의 항복내력 및 최대내력이 모두 크게 증가하는 것을 확인할 수 있다.

, 두 변수를 변화 시킨 경우 접합부의 항복내력 및 최대내력이 모두 크게 증가하는 것을 확인할 수 있다.

4. 결 론

이 연구는 혼합다이아프램 형식을 적용한 원형CFT 기둥-보 접합부의 구조적 특성을 평가하기 위하여 이상과 같이 실험, 유한요소해석, 그리고 변수해석을 통하여 원형 CFT구조의 기둥-보 접합부에서 혼합다이아프램 형식의 거동에 관한 연구를 수행하였다. 그 결과를 요약하면 다음과 같다.

(1)EP-T1, EP-T2 실헴체는 압축측의 관통 다이아프램보다 인장측 외측 다이아프램의 변형도가 더 큰 것으로 보아 전체적인 부재의 내력을 인장측 접합부가 지배하고 있음을 알 수 있다.

(2)EP-T 타입 외측 다이아프램의 폭

치수 증대에 따라 실험체의 항복내력, 최대내력을 향상 시키는 효과가 있는 것을 알 수 있다.

치수 증대에 따라 실험체의 항복내력, 최대내력을 향상 시키는 효과가 있는 것을 알 수 있다.

(3)EP-T0 실험체의 경우 외측 다이아프램이 없으므로 인장측 용접부위의 파단가능성을 유의하여야 한다. 결과적으로 인장측 외측 다이아프램 유무에 따른 상당한 항복내력과 최대내력이 차이가 있으므로 구조성능을 유지하기 위해 H형강 보 인장측에 외측 다이아프램을 설치하는 것이 더 안정적인 것을 알 수 있다.

(4)변수해석을 통해 관통 다이아프램 폭

을 접합부의 항복내력과 최대내력이 거의 영향을 받지 않는다.

을 접합부의 항복내력과 최대내력이 거의 영향을 받지 않는다.

(5)외측 다이아프램의 두께 및 폭의 증가에 따라 항복내력이 증가하는 경향이 있지만 최대내력은 거의 변화하지 않는다. 또한 접합부의 항복내력이 대응하는 H형강 보의 항복내력

넘어가는 것을 확인할 수 있다.

넘어가는 것을 확인할 수 있다.

Acknowledgments

이 연구는 연구재단(과제번호: 2012R1A1A2044305)의 지원을 받아 수행된 연구이므로 이에 감사의 뜻을 전합니다.

References

-

松井千秋(1981) コンクリート充填角形鋼管構造接合部スチフナーの設計式について, 日本建築学会中国 九州支部研究報告集, 日本建築学会中国 九州支部, 第5巻, pp.317-320.

Matsui, C. (1981) Reinforcement of Concrete Filled Steel Tube Structure Design Formulas for Joint Stiffener, Research Report of Chugoku/Kyushu Chapter of Architectural Institute of Japan, Chugoku/Kyushu Chapter of AIJ, Vol.5, pp.317-320 (in Japanese). -

宮尾俊明, 松村弘道, 大島基義, 君島昭男(1989) コンクリート充填角形鋼管柱鋳鋼ダイアフラムの強度について, 学術講演梗概集, C: 構造 II, 日本建築学会, pp.1641-1642.

Miyao, T., Matsumura, H., Oshima, M., and Kimijima, A. (1989) Strength of Cast Steel Diapfragms for Concrete Filled RHS Columns, Summaries of Technical Papers of Annual Meeting Architectural Institute of Japan, C: Structures II, AIK, Japan, pp.1641-1642 (in Japanese). -

유영찬, 강현식, 문태섭(2001) 강관 보강형 충전 각형강관 기둥-보 플랜지 접합부의 인장거동에 관한 실험적 연구, 한국강구조학회논문집, 한국강구조학회, 제13권, 제1호, pp.1-8.

Yoo, Y.C., Kang, H.S., and Moon, T.S. (2001) Tensile Behavior of Concrete-Filled Square Steel Tubular Column-Beam Flange Connections with Tubular Stiffeners, Journal of Korean Society of Steel Construction, KSSC, Vol.13, No.1, pp.1-8 (in Korean). -

박민수, 김희동, 이명재(2011) 충전성을 개선한 원형CFT구조의 기둥-보 접합부 구조적 거동, 한국강구조학회논문집, 한국강구조학회, 제23권, 제6호, pp.737-745.

Park, M.S., Kim, H.D., and Lee, M.J. (2011) Structural Behavior of Beam-to-Column Connections of Circular CFT Structures Improving Concrete Filling, Journal of Korean Society of Steel Construction, KSSC, Vol.23, No.6, pp.737-745 (in Korean). -

대한건축학회(2009) 건축구조기준 (KBC 2009), 대한건축학회.

Architectural Institute of Korea (2009) Korean Building Code – Structural (KBC 2009), AIK, Korea (in Korean). - 한국강구조학회(2003) 콘크리트 강관구조설계 및 시공지침.KSSC (2003) Design/Construction Guidelines for Concrete Pipe Structure, KSSC, Korea (in Korean).

-

국가기술표준원(2007) 금속재료 인장시험편(KS B 0801: 2007).

Korean Agency for Technology and Standards (2007) Test Pieces for Tensile Test for Metallic Materials (KS B 0801: 2007), Korea (in Korean). - Dassault Systèmes Simulia Corp. (2012) Abaqus Reference Manual, Ver. 6.11, DSS, USA.

-

류성곤(2010) 혼합다이아프램 형식을 이용한 CFT기둥-보 접합부 내력, 석사학위논문, 중앙대학교.

Ruy, S.G. (2010) The Strength of CFT Column-to-Beam Using Hybrid Diaphragm Type, Master’s Thesis, Chung-Ang University, Korea (in Korean). -

Elchalakani, M., and Zhao, X.-L. (2008) Concrete-Filled Cold-Formed Circular Steel Tubes Subjected to Variable Amplitude Cyclic Pure Bending, Engineering Structures, Elsevier, Vol.30, No.2, pp.287-299.

[https://doi.org/10.1016/j.engstruct.2007.03.025]

(mm)

(mm) (mm)

(mm)