하단힌지 강합성 라멘교의 구조적 거동에 대한 실험적 연구

Copyright ⓒ 2015 by Korean Society of Steel Construction

초록

라멘교는 모든 부재의 접합부가 강절점으로 구성되어 있는 잘 알려진 교량으로, 교량받침이 불필요하고, 유지관리가 용이하며, 상부구조의 단면을 감소시킬 수 있고, 기타 구조형식에 비해 상대적으로 건설비가 적다는 점 등 많은 장점을 가지고 있기 때문에 다양한 현장에서 시공되고 있다. 또한 최근 경간을 증가시키기 위해 강합성 부재를 상부구조로 사용한 강합성 라멘교의 적용 사례가 증가하고 있다. 그러나 강합성 라멘교는 교량의 경간이 증가하여 부재력이 증가하고, 그에 따라 하부구조가 비경제적으로 설계, 시공되고 있다. 이 연구에서는 교대벽체와 기초 사이에 힌지구조를 적용하여 기초의 모멘트를 감소시킨 신형식 강합성 라멘교를 제안하고, 구조적 성능 및 힌지구조의 성능을 검증하기 위한 실험적 연구를 수행하였다.

Abstract

The rahmen bridge is well known common type of bridge in which all members are connected rigidly. The rahmen bridge is built for several situations because it has many advantages such as no need of bridge bearing system, easy of maintenance, reduction of the cross-sectional area of superstructure, and relatively low construction cost compared with other bridge types. Recently, to lengthen the span of rahmen bridge system, steel-concrete composite beam is used for superstructure of rahmen bridge instead of normal concrete girder with slab. However, member forces are increased because of extension of span length of superstructure and substructure is designed and constructed inefficiently when steel-concrete composite rahmen bridge is designed. In this study, new-type steel-concrete composite bridge is suggested. New-type steel-concrete composite rahmen bridge is adopted hinge connection between abutment and foundation for the reduction of the bending momemt at the foundation. In this study, we present the results of experiment conducted to estimate the load carrying capacity of new-type steel-concrete composite rahmen bridge and the structural characteristics of hinge connection.

키워드:

강합성 라멘교, 하단힌지, 실험, 구조적 거동Keywords:

Steel-concrete composite rahmen bridge, Hinged end support, Experiment, Structural behavior1. 서 론

라멘교(rahmen bridge)는 소하천 또는 도로를 횡단하기 위한 단경간 교량으로 주로 시공되고 있으며, PSC 빔교, 판형교 등의 다른 교량 형식에 비해 많은 시공실적을 가지고 있다. 라멘교는 구조부재의 접합부가 철근 또는 강재로 강결되어 있고, 콘크리트도 연속하여 타설되기 때문에 일체화된 구조물을 구성한다. 따라서 상부구조의 변위 및 충격하중 등을 흡수하기 위한 신축이음이나 받침이 필요하지 않고, 유지관리가 용이하다. 또한 상부구조에 작용하는 하중에 의한 휨모멘트를 상부구조와 하부구조가 함께 저항하기 때문에 상부구조의 단면이 감소하며, 다경간으로 시공되는 경우에는 지진 등의 수평하중의 영향을 하부구조에 분산하도록 설계하기 때문에 내진성능이 우수하다[1].따라서, 라멘교는 다양한 형식으로 개발, 시공되고 있으며, 그에 대한 연구 또한 활발하게 진행되고 있다[2],[3].

최근 라멘교는 장경간 및 저형고가 가능하여 과선교로서 넓은 도로 및 하천폭에 대응할 수 있고, 상부구조를 교량이 설치될 장소가 아닌 공장 또는 작업이 용이한 인근 제작장에서 제작한 후 현장에서 합성하는 방식으로 제품의 품질을 향상시킬 수 있을 뿐만 아니라 공사기간의 단축을 통한 경제성 확보가 가능한 등의 장점으로 인해 시공실적이 증가하는 추세이다.

강합성 라멘교는 구조적 안전성 및 경제성 확보를 위해 상부구조를 개선하기 위한 연구가 지속적으로 이루어지고 있다. 그러나 하부구조는 일체식 교대교량 등 일부 형식에 대한 연구를 제외하고는 상부구조에 비해 연구의 다양성이 상대적으로 부족한 실정이다. 라멘교는 구조적 특성상 온도변화 및 콘크리트의 건조수축 등에 의해 교대벽체를 설계하는 경우가 대부분이며, 이러한 설계변수에 의한 상부구조의 축방향 변형량이 벽체하단의 휨모멘트 증가에 영향을 미친다. 즉, 벽체하단에 작용하는 휨모멘트는 벽체 높이의 제곱에 연관되어 있어 벽체 높이가 낮은 경우 벽체하단의 휨모멘트가 증가하게 되므로 이는 교대벽체 및 기초의 크기의 증가로 이어진다. 또한 기초의 크기가 증가할 경우 토공량이 증가하기 때문에 경제성은 더욱 결여된다.

이 연구에서는 강합성 부재를 적용한 상부구조와 휨모멘트 감소효과를 기대할 수 있는 힌지 시스템을 도입한 하부구조를 적용한 하단힌지 강합성 라멘교에 대한 휨강도실험을 수행하였다. 휨강도실험은 하단힌지 강합성 라멘교의 하중저항성능과 기초의 휨모멘트 감소효과를 검증하기 위해 수행하였다.

2. 하단힌지 강합성 라멘교의 특징

하단힌지 강합성 라멘교는 기존의 강합성 라멘교의 장점을 유지하면서 상부구조와 하부구조의 연결방식을 개선한 고내구성 라멘교이다. 즉, 하단힌지 강합성 라멘교는 단면이 감소하고, 경간이 증가하며, 시공이 편리한 기존의 강합성 라멘교의 상부구조를 그대로 적용하고, 이를 교대벽체와 강결하여 전체 구조계의 강성을 증가시키며, 교대벽체와 기초는 힌지 연결방식을 도입하여 상부구조로부터 전달되는 휨모멘트를 최소화 하는 교량공법이다. 하단힌지 강합성 라멘교와 기존 강합성 라멘교의 특징은 Fig. 1에 나타내었다.

하단힌지 강합성 라멘교는 상부구조 연결시 단순가설이 가능한 연결강형을 도입하여 가설의 편의성과 구조적 안전성을 동시에 구현하였다. 또한 기초의 하단힌지는 휨모멘트 감소효과로 인해 기초 콘크리트의 물량이 감소하고, 그로 인한 터파기량 및 공사현장의 규모, 기초 내 보강철근량이 감소하고, 말뚝기초를 적용할 경우 파일 개수 또한 감소하기 때문에 경제성, 시공성, 구조 안전성 확보 측면의 장점을 가지고 있다.

2.1 기초의 구조적 특성

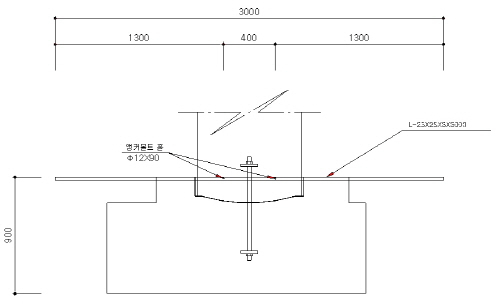

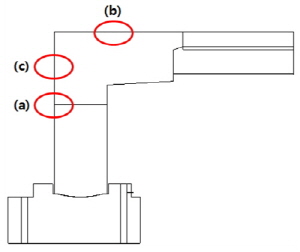

하단힌지 강합성 라멘교는 기존 강합성 라멘교와 달리 교대벽체 하단의 경계조건을 힌지로 구성한 신형식 라멘교 공법이며, 이러한 경계조건은 휨모멘트 전달 분리 구조를 통해 구현한다. 휨모멘트 전달 분리 구조는 기초와 교대벽체를 분리시켜 상부구조에서 발생한 휨모멘트가 기초에 전달되지 않도록 한다. 즉, 휨모멘트 전달 분리구조는 기초와 교대벽체의 보강철근 및 콘크리트를 분리시켜 힌지와 유사한 거동을 유도한다. 이러한 휨모멘트 전달 분리구조는 교대벽체의 안정성 및 교대벽체 하단의 국부적인 안전성을 향상시키기 위한 보강재와 더불어 휨모멘트 전달 분리 시스템(Bending Moment Separation System, BMS)을 이룬다. 따라서 BMS는 공정상 먼저 시공되는 교대벽체의 전도를 방지하며, 벽체의 수직 및 회전변위에 대한 교대벽체 하단부의 응력집중 및 모서리부 균열을 완화하는 역할도 수행한다. 또한 이러한 BMS는 세그먼트로 SET화(하단 분리재)되어 기초에 얹는 것만으로도 간편하게 구축할 수 있도록 시공의 편의성도 제공한다. BMS를 구현하기 위한 하단 분리재(Bottom Separator)의 형태는 Fig. 2에 나타내었다.

2.2 분리시공

하단힌지 강합성 라멘교는 가설단계에서 상부구조와 교대벽체를 ㄴ, ㄱ 형태로 가공하고 전단볼트를 삽입하는 방식을 적용하여 별도의 가설구조물 없이 상부거더를 단순거치시키는 신속시공법을 적용하였다. 또한 교대벽체는 1차 교대벽체와 2차 교대벽체를 분리시공하여 일체화하는 방식을 채택하였다. 즉, 1차 교대벽체 타설 전 앵커볼트를 삽입하고, 교대벽체 양생 후 이 앵커볼트에 공장제작된 연결강형을 마감판(end plate) 방식으로 단순거치시키도록 구성하였다. 하단힌지 강합성 라멘교의 강합성형에 대한 구조상세와 콘크리트가 합성된 하단힌지 강합성 라멘교의 형태는 Fig. 3에 나타내었으며, 교대벽체 연결부와 우각부-헌치 연결부는 각각 Fig. 4, 5에 나타내었다.

2.3 시공방법

하단힌지 강합성 라멘교는 시공과정이 단순하기 때문에 시공비 및 공사기간을 단축할 수 있다. 또한 기초 크기의 감소로 현장 규모가 축소되기 때문에 협소한 공간에서의 시공이 가능하다. 이 절에서는 프리플랙스 부재를 적용한 하단힌지 강합성 라멘교의 시공과정을 정리하였다.

상부구조로 사용하는 프리플렉스 부재는 경간 및 솟음을 고려하여 강형의 세그먼트를 제작하고, 각 세그먼트를 용접 또는 고장력볼트로 연결한 후, 5점 재하로 프리플렉션 하중을 재하하여 제작한다. 프리플렉스 부재의 제작은 부재 길이의 1/4, 1/2, 3/4 지점에 프리플렉션 하중을 재하한 후 강형의 하부플랜지에 콘크리트를 타설한 후 양생한다. 양생 이후에는 1/4, 3/4 지점의 프리플렉션 하중을 제거하는 초기릴리스를 하고, 초기 크리프 및 건조수축에 의한 손실이 발생한 후 1/2 지점의 프리플렉션 하중을 제거한다. 상부구조 제작과정은 Fig. 6에 나타내었다.

하부구조는 기초부 철근과 거푸집이 설치된 상태에서 기초 상단철근 상부에 하단 분리재를 설치한다. 이 후 기초 콘크리트를 타설하여 양생된 다음 교대벽체부 철근을 배근하고 거푸집을 설치한다. 교대벽체 콘크리트는 상부구조와 연결되는 연결강형의 하부 밑판(base plate) 설치 위치까지 타설한다. 교대벽체 콘크리트가 양생된 후, 교대벽체의 전도 안전성은 자중 외에 하단 분리재에 포함된 PC 강봉이 기초와 교대벽체를 연결함으로써 확보된다. 1차 시공된 교대벽체 상부에 연결강형을 설치하며, 단부가 ㄴ형태로 제작된 연결강형에, 단부가 ㄱ형태로 제작된 강합성형 거더를 얹는 방식으로 강합성 부재를 단순거치 시킨다. 강합성형 부재는 연결강형과 복부 전단볼트를 연결하여 낙교에 대한 안전성을 확보한 후, 연결강형과 강합성형 부재의 상하부 플랜지에 각각 이음판으로 보강하여 고장력볼트로 휨모멘트가 전달되도록 견고하게 연결하고, 잔여 교대벽체 콘크리트 및 바닥판 콘크리트를 타설하여 구조물을 일체화한다. 일체화된 구조물은 교대벽체 배면 및 하단 분리부를 방수처리한 후 뒤채움 시공을 수행하며, 접속슬래브, 방호벽, 난간, 포장작업 등을 수행한다. 하부구조의 제작공정은 Fig. 7에 나타내었다.

2.4 기존 강합성 라멘교와의 비교

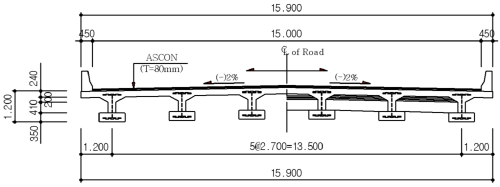

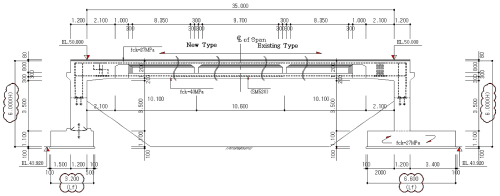

하단힌지 강합성 라멘교는 교대벽체 하부가 힌지로 구성되어 있기 때문에 휨모멘트에 대한 부정정력이 없다. 따라서 기존 강합성 라멘교와 비교할 때 상부구조가 비경제적으로 설계될 수 있다. 이에 대해 기존 연구[1],[2]에서는 동일한 지반 및 하중조건에서 지간 35m(교폭: 15.9m, 4차선)의 하단힌지 강합성 라멘교와 기존 라멘교에 대한 구조해석 및 설계를 수행하여 구조적 성능 및 특성을 비교분석하였다. 기존 연구[1],[2]에서 수행한 각 라멘교의 설계도면은 Fig. 8에 나타내었다.

해석결과 교대벽체 높이에 따른 기초폭을 Fig. 9에 나타내었으며, 우각부 및 상부 강합성 거더 중앙부의 최대 휨모멘트를 Fig. 10에 나타내었다. Fig. 9에서 교대벽체 높이에 따른 기초폭의 변화는 교대벽체 높이가 작을수록 기초폭이 증가하며, 기존 강합성 라멘교의 경우 상부구조로부터 전달되는 휨모멘트를 기초가 모두 부담하게 되므로 교대벽체가 짧을수록 기초폭은 매우 큰 증가를 나타낸다. 그러나 하단힌지 강합성 라멘교는 휨모멘트가 전달되지 않기 때문에 기초폭의 변화가 매우 작으며, 수평력의 증가에 의해 교대벽체 높이가 작을수록 미소한 증가를 나타내었다. 또한, Fig. 10에서 상부거더 중앙부에 발생하는 휨모멘트는 하단힌지 강합성 라멘교보다 기존 강합성 라멘교에서 상대적으로 작게 발생하지만, 우각부에 발생하는 휨모멘트는 하단힌지 라멘교에서 비교적 작게 발생하여 상부구조의 단면설계에 의한 재료 소요량의 차이는 크지 않을 것으로 판단된다.

3. 휨강도실험 개요

하단힌지 강합성 라멘교의 휨강도실험은 작용하중에 의한 구조적 거동을 통해 휨모멘트 전달 분리 시스템과 각 구조요소의 연결부재 및 연결부의 구조적 성능을 평가하기 위해 수행하였다. 또한 실험 중에 거더 중앙부 및 1/4 지점의 처짐과 교대벽체의 휨모멘트 분포를 검토하였다.

하단힌지 강합성 라멘교의 휨강도실험은 Fig. 11에 나타낸 것과 같이 플레이트 거더(plate girder)를 이용한 길이 17.1m, 폭 3.0m, 높이 3.2m의 단경간교를 제작하여 수행하였다. 실험체는 2개의 주형(I-390×300×10×16)으로 구성되어 있으며, 중앙에 가로보(I-250×250×9×14) 1개를 설치하였다.

실험체는 1등교로 설계되었으며, 설계하중은 1등교의 재하하중(DB-24, 432kN)을 중앙부 집중하중으로 치환하여 단위폭당 120kN, 총 360kN으로 설계하였다.

실험체를 구성하는 강재는 SM490을 사용하였으며, 콘크리트는 분리시공하는 하단힌지 강합성 라멘교의 특성에 따라 기초, 교대벽체, 슬래브를 각각 타설하였다. 또한 각 타설된 콘크리트는 실험 당일에 별도의 압축강도시험을 실시하여 강도를 평가하였다. 압축강도시험은 KS F 2405[6]를 참고로 하여 수행하였으며, 7일, 14일 및 실험당일에 각 5회씩 실시하였다. 압축강도시험을 통해 구한 기초 타설 콘크리트의 강도는 Table 1에 나타내었다.

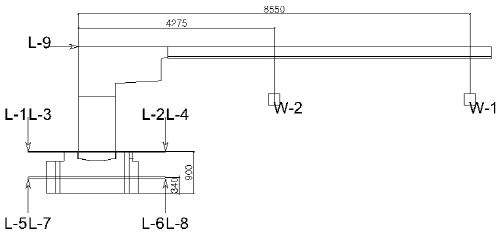

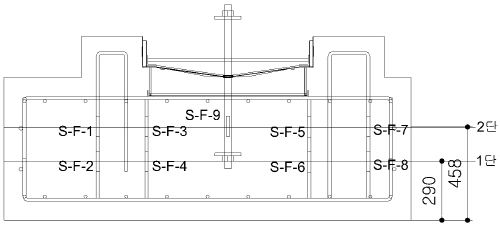

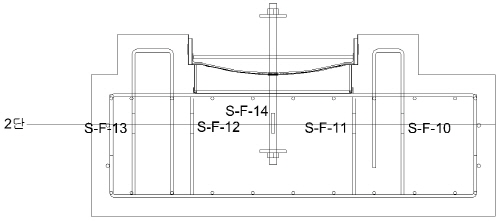

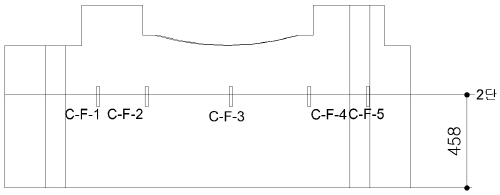

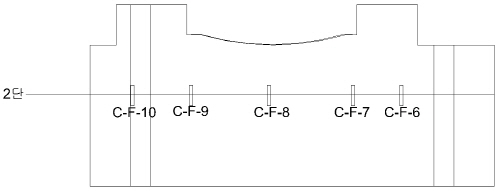

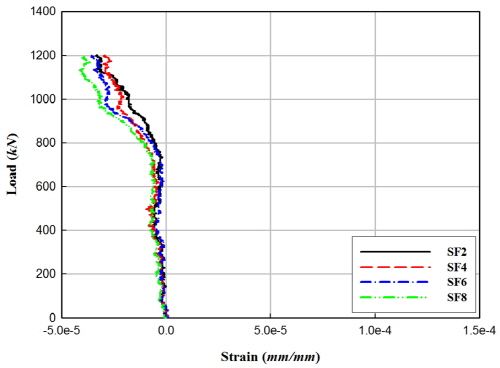

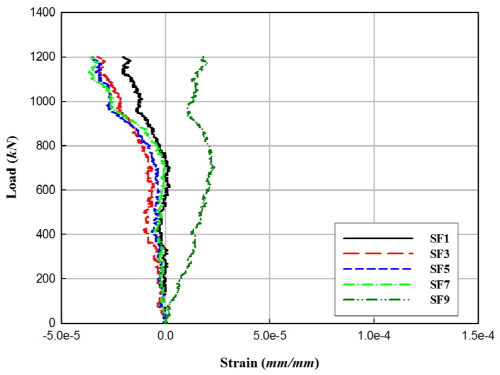

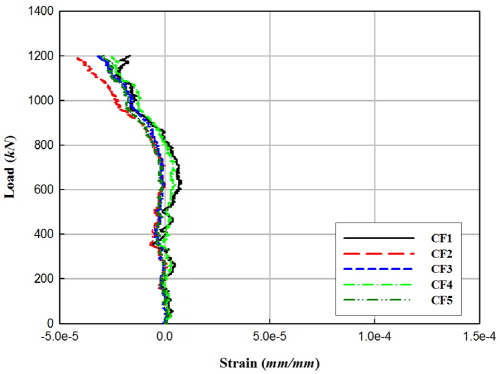

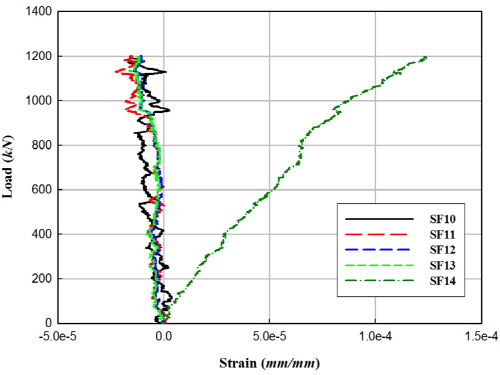

하단힌지 강합성 라멘교의 휨강도실험은 한국건설기술연구원 구조실험동에서 수행하였다. 실험은 기초의 휨모멘트 전달 분리 시스템의 회전변위가 상대적으로 크게 발생하여 데이터 확보가 용이하도록 3점재하방식(3-point bending test)로 실시하였으며, 거더 중앙부와 1/4 지점에 와이어게이지를 설치하여 수직방향 변위를 측정하고(W1, W2), 우각부에 LVDT를 설치하여 횡방향 변위를 측정하였으며(L9, L10), 한 개의 기초와 교대벽체 좌우에 ㄱ형강을 각각 2개씩 설치하여 8개의 LVDT(L1~L8)로 회전변위를 측정하였다. 휨강도실험의 변위계 위치와 하중재하점은 Fig. 12에 나타내었으며, 기초에 설치한 강재 및 콘크리트 게이지 설치 위치는 각각 Fig. 13, 14에 나타내었다. Fig. 13, 14에서 2단에 부착한 강재 및 콘크리트 게이지는 횡단면도상에서 동일한 높이를 의미한다. 또한 실제 실험체의 설치 전경은 Fig. 15에 나타내었다.

4. 휨강도실험 결과

4.1 하중-변위 관계

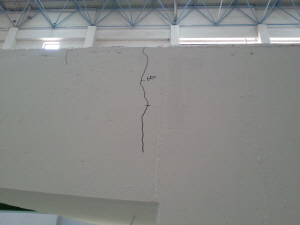

휨강도실험 결과, 하단힌지 강합성 라멘교의 외관상 최초 균열은 420kN 재하시 교대벽체의 시공이음부에서 발생하였고, 2번째 균열은 650kN 재하시 상부헌치와 우각부 사이의 접합부에서 발생하였으며, 3번째 균열은 930kN 재하시 교대벽체와 우각부 사이의 접합부인 벽체 배면부에서 발생하였다. 또한 휨강도실험은 균열하중에 대한 구조적 안전성 및 휨모멘트 전달 분리 시스템의 거동 특성을 판단하기 위한 것이기 때문에 실험 중 안전을 위해 1,200kN까지 재하하였다. 실험체에 발생한 균열 양상 및 균열 발생 위치는 Fig. 16에 나타내었다.

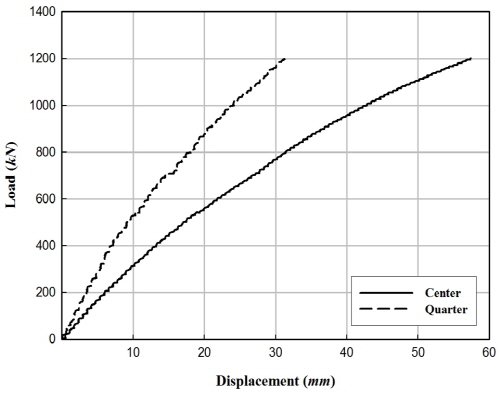

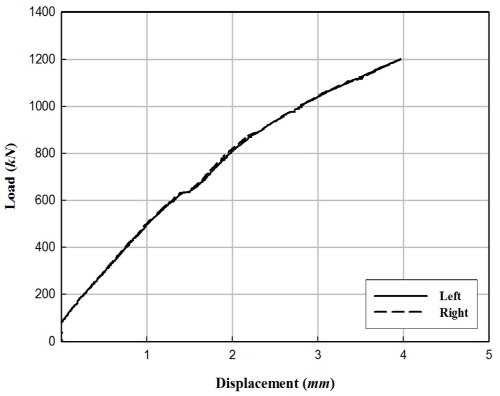

시공이음부에서 발생한 최초 균열은 시공이음부의 불연속적 특성에 의한 것으로 판단되며, 하단힌지 강합성 라멘교의 하중저항성능 저하에 의한 균열은 라멘교의 구조적 특성상 가장 큰 휨모멘트가 발생하는 상부헌치와 우각부 사이의 접합부에서 발생한 균열이라고 생각된다. 또한 외관상 균열하중(420kN)은 설계하중(360kN)보다 약 1.17배 크게 나타났기 때문에 하단힌지 강합성 라멘교는 충분한 구조적 안전성을 확보하고 있는 것으로 나타났다. 또한 실험시 재하한 최대하중(1,200kN)에서 발생한 처짐은 중앙부 57.4mm, 1/4 지점 31.7mm로 나타났으며, 교대벽체의 수평변위는 평균 3.95mm로 나타났다. 설계하중 및 최대하중 작용시 거더의 수직변위 및 교대벽체의 수평변위는 Table 2에 나타내었으며, 하중증가에 따른 거더 중앙부, 1/4 지점의 수직변위는 Fig. 17, 교대벽체의 수평변위는 Fig. 18에 각각 나타내었다.

4.2 교대벽체 및 기초의 회전변위

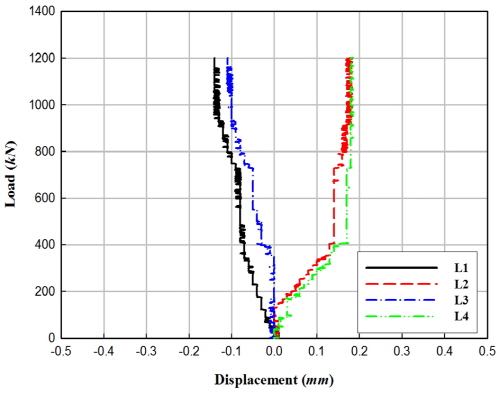

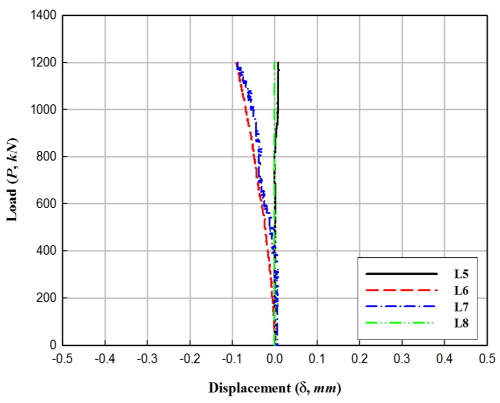

교대벽체(L-1~L-4)와 기초(L-5~L-8)의 회전변위는 각각 2개의 LVDT로 구한 수직변위차를 ㄱ형강의 길이로 나누어 구하였으며, 부재의 횡단면상 중앙단면을 기준으로 평균값을 이용하여 산출하였다.

교대벽체의 회전변위는 설계하중에서 59×10-6rad, 최대하중에서 105×10-6rad으로 나타났으며, 기초의 회전변위는 설계하중에서 0rad, 최대하중에서 2×10-6rad으로 나타났다. 즉, 설계하중 내에서 기초는 0에 가까운 회전변위를 나타내기 때문에 회전변위가 상대적으로 크게 발생한 교대벽체와 별도의 회전 거동을 나타낸다고 생각되며, 휨모멘트 전달 분리 시스템은 힌지와 유사한 거동을 하는 것으로 생각된다. 교대벽체와 기초의 회전변위는 Table 3에 정리하였으며, 각 LVDT에서 측정된 변위는 Figs. 19, 20에 나타내었다. Table 3에서 R1~R4는 각 위치에서 측정한 수직변위로부터 구한 회전변위를 의미한다.

4.3 기초 및 휨모멘트 전달 분리 시스템

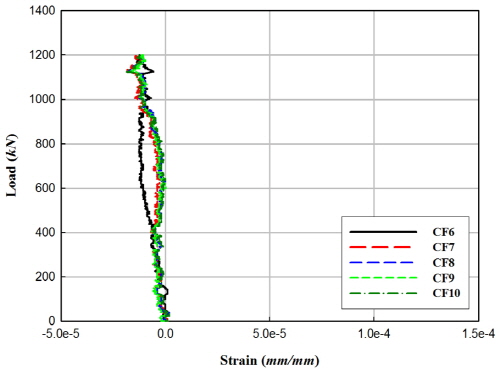

좌측 기초에 부착한 게이지는 설계하중 이후 약 800kN까지 선형과 유사한 거동을 나타내었으며, 우측 기초에 부착한 게이지는 800kN 이후에도 선형과 유사한 거동을 나타내었다. 이러한 영향은 800kN 이후 좌측 기초에 수평력에 의한 변위가 발생하고, 발생한 변위에 의한 편심(eccentric)으로 인해 추가 휨모멘트가 발생했기 때문으로 생각된다. 또한 우측 기초의 응력분포는 게이지 위치에 따라 약간의 차이를 나타내어 휨압축거동의 특성을 나타내었으나 거의 유사하게 나타났다. 따라서 기초에 발생하는 응력은 휨응력보다는 압축응력이 지배적이고, 휨응력은 상부구조로부터 전달되는 휨모멘트가 아닌 기초에 발생한 횡변위에 의한 편심모멘트에 의한 것으로 생각된다. 또한 휨모멘트 전달 분리 시스템은 기초와 교대벽체의 접합면에서 힌지와 유사한 거동을 유도하는 것으로 생각된다.

실험을 통해 얻은 각 게이지의 하중-변형률 관계는 Fig. 21에 나타내었으며, 게이지를 통해 얻은 응력분포는 설계하중과 최대하중에 대하여 Table 4에 정리하였다. Fig. 21에서 PC 강봉에 설치된 강재 게이지(SF9, SF14)는 PC 강봉의 인발로 인한 인장응력이 발생하였다.

Fig. 21 및 Table 4에서, 기초는 사용하중 및 최대하중에서 Fig. 22에 나타낸 것과 같은 압축력이 지배하는 휨압축거동을 나타내며, 발생한 압축응력을 제외한 휨응력에 대하여 고려하면 기초에 발생한 휨모멘트를 추정할 수 있다. 기초에 발생한 휨모멘트는 강재 게이지 및 콘크리트 게이지를 이용하여 추정하였으며, 휨모멘트는 Table 5에 정리하였다.

Table 5에서, 강재 게이지로부터 추정한 휨모멘트는 2.380kN・m, 콘크리트 게이지로부터 추정한 휨모멘트는 2.995kN・m로 나타났다. 이와 같은 휨모멘트는 상부구조로부터 전달되는 휨모멘트가 아닌 기초에 발생한 전단력에 의한 편심모멘트에 의한 것으로 생각된다.

Fig. 22에서, 하단힌지 강합성 라멘교를 포함한 라멘구조 교량의 기초에 작용하는 전단력으로 인한 모멘트는 전통적인 기초의 설계법에서 고려되는 사항으로, 도로교설계기준[8]에서는 편심하중이 작용하는 기초의 경우 측방이동의 가능성이 있을 때는 그 영향에 대하여 검토하여야 한다고 규정하고 있다.

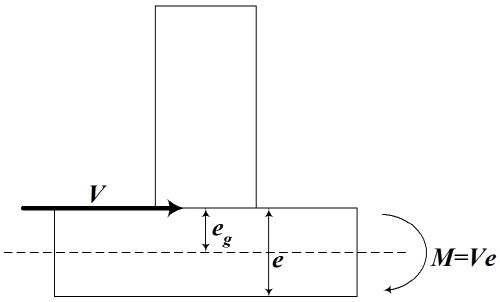

전단력 및 그에 의한 횡방향 변위의 영향에 의한 휨모멘트(

)의 곱으로 식 (1)과 같이 계산된다. 또한 이 연구에서 Figs. 13, 14에 나타낸 2단에 발생한 휨모멘트는 식 (2)와 같이 나타낼 수 있다.

)의 곱으로 식 (1)과 같이 계산된다. 또한 이 연구에서 Figs. 13, 14에 나타낸 2단에 발생한 휨모멘트는 식 (2)와 같이 나타낼 수 있다.

(1)

(1)

(2)

(2)

실험에서는 설계하중에서 수평반력인 전단력(

)인 242mm이므로, 식 (2)에 의해 전단력에 의한 설계모멘트는 90.75kN・m이다. 따라서 하단힌지 강합성 라멘교의 설계모멘트는 실험결과를 통해 구한 휨모멘트(최대 2.995kN・m)보다 크기 때문에, 하단힌지 강합성 라멘교는 보수적인 기초설계(conservative design)을 통한 안전성을 확보하고 있다.

)인 242mm이므로, 식 (2)에 의해 전단력에 의한 설계모멘트는 90.75kN・m이다. 따라서 하단힌지 강합성 라멘교의 설계모멘트는 실험결과를 통해 구한 휨모멘트(최대 2.995kN・m)보다 크기 때문에, 하단힌지 강합성 라멘교는 보수적인 기초설계(conservative design)을 통한 안전성을 확보하고 있다.

5. 결 론

이 연구에서는 과도한 기초의 크기로 인한 기존 강합성 라멘교의 단점을 극복하기 위해 기초에 휨모멘트를 크게 감소시킬 수 있는 휨모멘트 전달 분리 시스템을 설치한 하단힌지 강합성 라멘교의 구조적 성능 및 특성을 검토하기 위한 휨강도실험을 실시하였다. 연구를 통해 얻은 결론은 다음과 같다.

(1)하단힌지 강합성 라멘교의 외관상 균열은 420kN 재하시 교대벽체의 시공이음부에서 처음 발생하였으며, 2번째 균열은 650kN 재하시 상부헌치와 우각부 사이의 접합부에서 발생하였다. 시공이음부에서 발생한 균열은 하단힌지 강합성 라멘교의 시공방법 특성상 발생한 균열이며, 설계하중(360kN)에 비해 약 1.17배 크게 나타났다.

(2)교대벽체의 회전변위는 설계하중에서 59×10-6rad, 최대하중에서 105×10-6rad로 나타났으며, 기초의 회전변위는 설계하중에서 0rad, 최대하중에서 2×10-6rad으로 나타났다. 따라서 설계하중 내에서 휨모멘트 전달 분리구조는 힌지와 유사한 거동을 할 것으로 생각된다.

(3)기초의 변형률은 설계하중에서 부착 위치와 관계없이 거의 유사하게 나타났다. 따라서 기초에 발생하는 응력은 휨응력보다는 압축응력이 지배적이고, 휨응력은 상부구조로부터 전달되는 휨모멘트가 아닌 기초에 발생한 횡변위에 의한 편심모멘트에 의한 것으로 생각된다. 또한 휨모멘트 전달 분리 시스템은 기초와 교대벽체의 접합면에서 힌지와 유사한 거동을 유도하는 것으로 추측된다.

(4)기초의 단면 내에 발생하는 응력은 전단면에서 유사하게 나타났으며, 기초에 발생하는 휨모멘트는 강재의 변형률에서 추정한 결과 2.380kN・m, 콘크리트의 변형률에서 추정한 결과 2.995kN・m로 매우 작은 값을 나타내었다. 이와 같은 휨모멘트는 상부구조로부터 전달되는 휨모멘트가 아닌 기초에 발생한 전단력에 의한 편심모멘트에 의한 것으로 추측되며, 전통적인 기초의 설계법으로 산정되는 전단력에 의한 설계모멘트(90.75kN・m) 보다 약 30.3배 작게 발생하였다. 따라서 하단힌지 강합성 라멘교는 보수적인 기초 설계를 통해 안전성을 확보하고 있는 것을 확인하였다.

Acknowledgments

이 연구는 2013년도 홍익대학교 학술연구진흥비에 의하여 지원되었으며, 연구비 지원에 감사드립니다.

References

-

최진우, 주형중, 천진욱, 윤순종(2010) 강합성 라멘교의 구조적 성능 향상에 관한 연구, 제36회 대한토목학회 정기 학술대회 논문집, 대한토목학회, pp.92-95.

Choi, J.-W., Joo, H.-J., Cheon, J.-U., and Yoon, S.-J. (2010) A Study on the Enhancement of Structural Performance of the Steel-Concrete Composite Rhamen Bridge, Proceedings of Civil Expo 2010 (the 36th Annual Conference of Korean Society of Civil Engineers), KSCE, pp.92-95 (in Korean). -

최훈, 박준석, 옥동민, 김창원, 조선규, 윤순종(2011) 강합성 라멘교에 사용되는 강합성보의 가설방법에 관한 연구, 한국강구조학회 2011년 학술발표대회 논문집, 한국강구조학회, pp.17-18.

Choi, H., Park, J.S., Ok, D.M., Kim, C.W., Cho, S.K., and Yoon, S.J. (2011) A Study on the Construction Method of Steel-Concrete Composite Girder Used on the Steel-Concrete Composite Rahmen Bridge, Proceedings of Annual Conference of Korean Society of Steel Construction, KSSC, pp.17-18 (in Korean). -

황원섭, 박문수, 김영필(2007) 축방향 하중을 받는 강재 상자단면 보-기둥 접합부의 강도평가, 한국강구조학회논문집, 한국강구조학회, 제19권, 제1호, pp.117-127.

Hwang, W.S., Park, M.S., and Kim, Y.P. (2007) Strength Evaluation of Steel Box Beam-to-Column Connections with Axial Load, Journal of Korean Society of Steel Construction, KSSC, Vol.19, No.1, pp.117-127 (in Korean). - Choi, H., Choi, J.-W., Ok, D.-M., Kim, C.-W., Cho, S.-K., and Yoon, S.-J. (2011) Structural Behavior of New-Type Steel-Concrete Composite Rahmen Bridge, Proceedings of the 11th Japan-Korea Joint Symposium on Steel Bridges, KSSC, pp.245-250.

-

윤순종(2010) 하단힌지 라멘교의 구조적 거동평가 및 분석, 연구보고서, 한국복합신소재구조학회.

Yoon, S.J. (2010) Evaluation and Analysis of Structural Behavior for Composite Rahmen Bridge with Hinged End Supports, Research Report, Korean Society for Advanced Composite Structures, Korea (in Korean). -

국가기술표준원(2010) 콘크리트 압축 강도 시험방법(KS F 2405: 2010).

Korean Agency for Technology and Standards (2010) Standard Test Method for Compressive Strength of Concrete (KS F 2405: 2010), Korea (in Korean). -

장민준, 이승원, 주형중, 천진욱, 윤순종(2014) 하단힌지 교대와 강합성 상부구조를 갖는 라멘교의 휨거동, 제40회 한국토목학회 정기 학술대회 논문집, 대한토목학회, pp.427-428.

Jang, M.-J., Lee, S.-W., Joo, H.-J., Cheon, J.-U., and Yoon, S.-J. (2014) Flexural Behavior of the Rahmen Bridge with the Abutment Hinge and Steel-Concrete Superstructure, Proceedings of Civil Expo 2014 (the 40th Annual Conference of Korean Society of Civil Engineers), KSCE, pp.427-428 (in Korean). -

국토해양부(2010) 도로교설계기준.

Ministry of Land, Transport and Maritime Affairs (2010) Highway Bridge Design Standard, Korea (in Korean).

)

) )

)