풍력발전 타워용 원형단면 강재 쉘의 극한휨강도

Copyright ⓒ 2015 by Korean Society of Steel Construction

초록

풍력발전 타워용 원형단면 강재 쉘에 대하여 재료 및 기하학적 비선형 유한요소법으로 극한휨강도 해석을 수행하였다. 쉘의 기하학적 초기변형, 반경 대 두께비, 적용 강종 등이 극한휨강도에 미치는 영향을 분석하였으며, Eurocode 3와 AISI 설계기준에 의한 설계휨강도와 유한요소해석으로 구한 극한휨강도를 비교하였다. 비선형 FE 해석에는 DNV-RP-C202에 제시된 쉘의 좌굴모드와 유로코드에 규정된 진원도 허용오차 및 용접에 의한 변형을 기하학적 초기 결함으로 고려하였다. 원통형 쉘의 반경 대 두께비는 60~210 범위를 고려하였으며 SM520과 HSB800 강재로 제작된 것으로 가정하였다.

Abstract

Ultimate flexural buckling strength of cylindrical steel shells for the wind turbine tower structure was investigated by applying the geometrically and materially nonlinear finite element method. The effects of initial imperfection, radius to thickness ratio, and type of steel on the ultimate flexural strength of cylindrical shell were analyzed. The flexural strengths of cylindrical shells obtained by FEA were compared with design flexural strengths specified in Eurocode 3 and AISI. The shell buckling modes recommended in DNV-RP-C202 and the out-of-roundness tolerance and welding induced imperfections specified in Eurocode 3 were used in the nonlinear FE analysis as initial geometrical imperfections. The radius to thickness ratios of cylindrical shell in the range of 60 to 210 were considered and shells are assumed to be made of SM520 or HSB800 steel.

키워드:

원통형 쉘, 휨강도, 유한요소법, 초기변형, 좌굴강도Keywords:

Cylindrical shell, Flexural strength, Finite element method, Initial imperfection, Buckling strength1. 서 론

원형단면 강재 쉘 구조물은 여러 공학 분야에 적용되어 왔으며 최근에 가설되고 있는 대부분의 풍력타워에도 이와 같은 형식이 적용되고 있다. 풍력타워 원형단면 쉘 구조물에는 휨모멘트, 축력, 비틀림모멘트, 전단력 등의 조합하중이 작용하며 휨모멘트가 강도에 절대적인 영향을 미친다. 풍력타워용 원형단면 쉘과 같이 반경 대 두께비가 비교적 큰 박벽 (thin-walled) 구조인 경우에는 일반적으로 쉘의 국부좌굴에 의한 좌굴강도가 극한강도를 지배하게 된다. 따라서, 축력이나 휨모멘트에 의해 압축을 받는 원통형 쉘의 안전성 검토는 중요한 설계 요소이다. Karman and Tsien[1]의 연구 이래로 기하학적 초기결함(initial geometrical imperfection)은 쉘의 극한강도를 현저히 감소시키는 것으로 잘 알려져 있으며, 다양한 형태의 기하학적 초기결함을 고려하여 좌굴하중을 계산하는 것은 필수적이다[2],[3],[4]. Eurocode 3[5]의 쉘에 대한 강도 및 안정성 설계 기준인 EN 1993-1-6에서는 유한요소 해석법으로 쉘의 좌굴강도를 산정하는 경우, 제작이나 용접 과정에서 발생할 수 있는 초기결함을 고려한 기하학적 비선형 해석을 수행하여 극한강도를 구하고 이를 설계에 반영하도록 규정하고 있다. 박벽 쉘 구조에서 기하학적 초기결함이 좌굴강도에 미치는 영향에 대한 이론적 및 실험적 연구는 Hutchinson et al.[6], Arbocz and Babcock[7], Koiter[8], Yamaki[9], Arbocz[10], Rotter and Teng[11], Godoy[12], Kim and Kim[13], Mathon and Limam[14] 등에 의해 수행되었다.

본 논문에서는 풍력타워 구조용 원형단면 강재 쉘의 극한휨강도를 ABAQUS[15] 프로그램의 비선형 유한요소법을 적용하여 수치적으로 분석하였다. Eurocode 3[5]에 규정된 GMNA (geometrically and materially non-linear analysis), LBA (linear elastic bifurcation analysis), GMNIA(geometrically and materially non-linear analysis with imperfection)를 수행하였고, 설계기준에 의한 설계휨강도와 비선형 FE 해석에 의한 휨강도를 비교하였다. GMNIA 해석 시에는 기하학적 초기결함 형상이 원통형 쉘의 극한휨강도에 미치는 영향을 분석하기 위해 DNV-RP-C202[16]에 제시된 좌굴모드를 LBA로 구했으며, 제작 시의 진원도 오차 및 용접에 의한 딤플(dimple) 결함은 Eurocode 3 규정을 적용하였다. FEA 해석에 적용된 원통형 쉘의 반경(

)는 60~210의 범위를 고려하였고, 강재는 일반강재 SM520과 고강도강 HSB800을 적용하였다.

)는 60~210의 범위를 고려하였고, 강재는 일반강재 SM520과 고강도강 HSB800을 적용하였다.

2. 설계기준

보강 또는 비보강 원통형 쉘의 안정성 설계를 위한 설계 기준은 AISI[17], ECCS[18], EN 1993-1-6[5] 등이 있으며 AISI 및 ECCS 기준은 Narayanan[3]에 잘 정리되어 있고 여기에서는 풍력타워용 원형단면 강재 쉘의 설계에 널리 적용되고 있는 EN 1993-1-6의 안정성 설계규정을 간략히 기술하였다. EN 1993-1-6에서 휨을 받는 원통형 쉘의 경우, 좌굴한계상태에서 설계하중에 의한 축방향 응력(meridional design stress)

는 다음 식을 만족해야 한다.

는 다음 식을 만족해야 한다.

(1)

(1)

윗 식에서,

에 따라 다음 식으로 결정된다.

에 따라 다음 식으로 결정된다.

(2)

(2)

여기서,

는 다음과 같이 정의된다.

는 다음과 같이 정의된다.

(3)

(3)

여기서,

(4)

(4)

(5)

(5)

식 (5)에서 r과 t는 각각 쉘의 반경과 두께이고 Q는 제작품질(fabrication quality)에 따른 파라미터로 Class A (Excellent)인 경우 40, Class B(High)는 25, Class C (Normal)는 16으로 규정하고 있으며 풍력타워는 고도의 정밀도를 요구하는 구조물이 아니므로 여기에서는 Class C로 적용하였다. 파라미터

을 사용하였다.

을 사용하였다.

EN 1993-1-6에서 좌굴한계상태의 극한휨강도를 수치해석으로 구할 때, 기하학적 초기결함을 고려한 비선형해석 (GMNIA)을 수행하도록 규정하고 있다. 기하학적 초기결함은 직접 측정된 형상이나 수치해석에 의한 특성치 모드형상을 구하여 모사하도록 권장하고 있다. 절곡된 강판을 용접 이음하여 원형단면 강재 쉘을 제작하는 경우에는 용접에 의한 딤플 변형을 아울러 고려해야 한다.

원통형 쉘에 대한 Fig. 1과 같은 진원도(out-of-roundness) 허용오차는 EN 1993-1-6의 8.4.2에 다음 식으로 규정되어 있다.

(6)

(6)

여기서,

는 제작 허용오차 품질 등급(fabrication tolerance quality class)에 따라 원통형 쉘의 직경이 1.25m 이상인 경우 Class A(Excellent)는 0.007, Class B(High)는 0.010, Class C(Normal)는 0.015를 사용하도록 권장하고 있으며 여기에서는 Class C를 적용하였다.

는 제작 허용오차 품질 등급(fabrication tolerance quality class)에 따라 원통형 쉘의 직경이 1.25m 이상인 경우 Class A(Excellent)는 0.007, Class B(High)는 0.010, Class C(Normal)는 0.015를 사용하도록 권장하고 있으며 여기에서는 Class C를 적용하였다.

강재 쉘의 종방향 및 원주방향 용접으로 발생되는 딤플에 대한 허용오차(dimple tolerance)는 EN 1993-1-6의 8.4.4에 기술되어 있으며, Fig. 2에 보인 바와 같이 딤플 깊이

는 식 (8)을 만족해야 한다.

는 식 (8)을 만족해야 한다.

(7)

(7)

(8)

(8)

식 (7)에서 딤플 폭

는 다음 식을 만족하도록 규정하고 있다.

는 다음 식을 만족하도록 규정하고 있다.

(9a)

(9a)

mm) (9b)

mm) (9b)

식 (8)의 딤플 허용오차

는 제작 허용오차 품질 등급(fabrication tolerance quality class)에 따라 Class A (Excellent)는 0.006, Class B(High)는 0.010, Class C (Normal)는 0.016을 사용하도록 권장하고 있으며, 여기에서는 Class C를 적용하였다.

는 제작 허용오차 품질 등급(fabrication tolerance quality class)에 따라 Class A (Excellent)는 0.006, Class B(High)는 0.010, Class C (Normal)는 0.016을 사용하도록 권장하고 있으며, 여기에서는 Class C를 적용하였다.

3. 선형 좌굴해석

재료 및 기하학적 비선형 유한요소해석을 통하여 원통형 쉘의 극한강도를 산정할 경우에는 기하학적 초기결함을 고려해야 하며 여기에는 제작과 가설 시에 발생 가능한 진원도 오차, 용접에 의한 딤플 변형, 특성치 모드 형태(eigenmode- affine pattern)의 변형 등을 적용하도록 EN 1993-1-6에 규정하고 있다. 이와 같은 특성치 모드를 구하기 위해 상용 유한요소 해석프로그램 ABAQUS를 이용하여 원통형 쉘에 대한 선형탄성 좌굴해석(LBA)을 수행하였다.

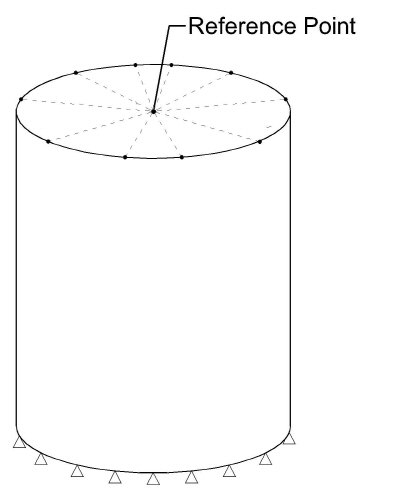

해석모델에 적용된 원통형 쉘의 한 세그먼트 높이는 5,000mm, 반경은 2,100mm, 두께는 10mm, 13.5mm, 20 mm, 35mm로 가정하였으며 이는 쉘의 반경대 두께비가 60~210의 범위에 해당된다. DNV-RP-C202의 1.5절에서 예시한 다양한 좌굴형상을 찾기 위하여 순수휨 뿐만 아니라 압축력 및 외부 압력을 작용시켜 좌굴 특성치 해석을 수행하고 좌굴모드를 초기변형 형상으로 추출하였다. 유한요소 모델은 Fig. 3(a)와 같으며 쉘 하단부 절점에서 모든 방향의 변위와 회전을 구속하였다. 아울러, Fig. 3(b)와 같이 쉘 상단부 중심점에 가상의 기준 절점(reference point)을 만들어 쉘 상단의 유한요소 절점과 강체요소(rigid element)로 연결하고, 기준 절점에 압축력과 순수휨을 작용시켜 균일하게 하중이 분포하여 작용하도록 모델링하였다. 외부 압력하중의 경우 전 표면에 균일한 크기의 압력을 가하여 해석을 수행하였다.

각 하중조건 별로 10개의 저차 좌굴모드를 관찰하였으며, 10개의 저차 좌굴모드에 대응하는 좌굴강도와 좌굴형상은 비슷한 것으로 해석되었다. 이들 모드 가운데 DNV-RP- C202에 예시된 좌굴 형상과 유사한 모드를 선정하였고, 하중조건에 따라 나타나는 좌굴모드는 Fig. 4에 나타난 바와 같으며 링-좌굴, 패널-좌굴 및 휨-좌굴 모드라고 명명하였다. 이와 같이 좌굴된 원통형 쉘의 형상을 기하학적 비선형해석에 있어서 초기변형 형상으로 선정하였으며 초기변형의 쉘 면외방향 최대 진폭은 전술한 진원도 허용오차 매개변수는 Class C에 해당하는

=0.015를 적용하였다.

=0.015를 적용하였다.

위의 3가지 좌굴모드의 초기변형 형상에 추가적으로 Fig. 5(a)와 같은 타원형 초기변형과 Fig. 5(b)와 같은 딤플형 초기변형을 쉘의 종방향과 원주방향으로 고려하였다. 이들 초기변형의 최대 진폭은 Class C 제작등급에 해당하는 허용오차를 적용하였으며 실제 타원 및 딤플 형상에 대한 변위는 매우 작아 아래 그림에는 실제와 다르게 큰 축척(scale factor)으로 나타낸 것이다.

4. 극한강도 해석

극한휨강도 산정을 위한 해석에 사용된 SM520 및 HSB800 강재의 응력-변형율 곡선은 Fig. 6와 같은 이상화된 곡선이다. 이들 강재의 재료 물리상수는 Table 1에 요약하였으며,

는 각각 변형경화 구간에서의 탄성계수와 변형율을 나타낸다.

는 각각 변형경화 구간에서의 탄성계수와 변형율을 나타낸다.

극한강도 해석에 적용된 원통혈 쉘의 FE 모델은 Fig. 3에 기술된 LBA 모델과 동일하며 기준 절점에 순수 휨모멘트를 가하여 재료 및 기하학적 비선형 유한요소 해석을 수행하였다. 휨-좌굴형, 타원형, 딤플형과 같이 초기변형이 비대칭인 경우에는 작용 휨모멘트의 방향성에 따른 휨강도 분석을 통하여 최소의 휨강도가 산정되는 하중방향을 선정하였다. Table 2에는 SM520 및 HSB800 원통형 쉘의 두께에 따른 극한휨강도를 요약하였다. 표에서 GMNA는 초기변형을 고려하지 않고 해석된 극한휨강도로

)로 무차원화하여 초기변형 형상이 극한휨강도에 미치는 영향을 나타내었다. Table 2와 Fig. 7에 의하면 일부 초기변형은 원통형 쉘의 휨강도를 현저히 감소시키며, 초기변형의 형상에 따라 휨강도 감소폭은 큰 편차를 보이는 것을 알 수 있다. 링-좌굴형이 가장 큰 폭으로 휨강도를 감소시켰고, 휨-좌굴형, 딤플형도 비교적 큰 폭으로 감소시켰다. 반면에 타원형과 패널형 초기변형은 휨강도에 미치는 영향이 매우 작은 것으로 해석되었다. 상대적으로 국부적 결함인 링-좌굴, 휨-좌굴, 딤플 변형이 응력집중 현상을 심화시켜 쉘의 강도를 크게 감소시킨 것으로 분석된다. 링-좌굴형 초기변형 쉘의 극한휨강도는 초기결함이 없는 쉘의 극한휨강도에 비해 SM520 쉘은 23% ~53%, HSB800 쉘은 24%~61% 감소되었으며, r/t가 증가할수록 감소폭이 증가하는 것으로 분석되었다. 이는 쉘의 두께가 얇아질수록 좌굴이 압축을 받는 쉘의 파괴에 더 큰 영향을 미치기 때문인 것으로 판단된다.

)로 무차원화하여 초기변형 형상이 극한휨강도에 미치는 영향을 나타내었다. Table 2와 Fig. 7에 의하면 일부 초기변형은 원통형 쉘의 휨강도를 현저히 감소시키며, 초기변형의 형상에 따라 휨강도 감소폭은 큰 편차를 보이는 것을 알 수 있다. 링-좌굴형이 가장 큰 폭으로 휨강도를 감소시켰고, 휨-좌굴형, 딤플형도 비교적 큰 폭으로 감소시켰다. 반면에 타원형과 패널형 초기변형은 휨강도에 미치는 영향이 매우 작은 것으로 해석되었다. 상대적으로 국부적 결함인 링-좌굴, 휨-좌굴, 딤플 변형이 응력집중 현상을 심화시켜 쉘의 강도를 크게 감소시킨 것으로 분석된다. 링-좌굴형 초기변형 쉘의 극한휨강도는 초기결함이 없는 쉘의 극한휨강도에 비해 SM520 쉘은 23% ~53%, HSB800 쉘은 24%~61% 감소되었으며, r/t가 증가할수록 감소폭이 증가하는 것으로 분석되었다. 이는 쉘의 두께가 얇아질수록 좌굴이 압축을 받는 쉘의 파괴에 더 큰 영향을 미치기 때문인 것으로 판단된다.

Fig. 8에는 r/t=105인 두께 20mm의 SM520 쉘에 대한 극한한계상태에서의 von Mises 유효응력분포와 파괴형상을 나타내었다. 초기결함이 없는 쉘과 패널형 및 타원형 초기변형 쉘은 비교적 넓은 영역에 걸쳐 항복강도인 355MPa에 도달하여 파괴되었음을 관찰할 수 있다. Fig. 8에 보인 쉘의 경우 Table 2에 요약한 것과 같이 이들 세 종류 쉘의 극한휨강도 차이는 2% 내외로 계산된 바 있다. 링-좌굴형 쉘은 고리 모양의 굴곡진 형태로 초기 변형된 부분에 응력이 집중되고 궁극적으로 항복에 도달하여 파괴되었다. 휨-좌굴형 쉘은 링-좌굴형 쉘에 비해 보다 넓은 영역이 항복되었고 초기에 굴곡진 형태로 변형된 부분은 항복응력을 약간 초과하여 변형경화 영역에서 파괴되었다. 용접으로 인한 딤플형 쉘은 종방향 및 원주방향 용접부가 겹치는 부분에서 최대응력이 발생하고 항복에 도달한 후에 파괴되었다. 원주방향 용접부를 따라 큰 크기의 응력이 발생되어 종방향 용접부에 의한 영향보다 원주방향 용접에 의한 초기변형이 쉘의 파괴에 더 큰 영향을 미치는 것으로 나타났다.

항복강도가 690MPa인 HSB800 고성능강을 적용한 두께 20mm 원통형 쉘에 대한 극한한계상태에서의 von Mises 응력분포와 파괴형상은 Fig. 9에 나타내었다. Fig. 9(a)-(f)로부터 해석된 모든 경우에 대해 극한상태에서의 최대 유효응력이 HSB800 강재의 항복응력을 훨씬 초과하고 극한강도인 800MPa에 근접하여 도달한 것을 관찰할 수 있다. 이와 같이 HSB800 쉘의 경우 극한상태에서 최대 유효응력이 항복강도를 초과하는 현상은 Fig. 6의 응력-변형율 선도에서 SM520 강재는 항복에 도달한 후에 상당한 구간에서 항복이 지속되는 반면에 HSB800 강재는 항복응력에 도달하고 곧바로 변형경화 영역에 들어가기 때문인 것으로 판단된다. Fig. 8에 보인 SM520 쉘의 경우와 유사하게 HSB800 쉘의 경우에도 초기결함이 없는 쉘과 패널형 및 타원형 초기변형 쉘은 유효응력의 분포가 비교적 균일한 반면에 링-좌굴형, 휨-좌굴형 및 딤플형 초기변형을 갖는 쉘은 초기 변형이 도입된 부근에서 응력이 집중되어 충분한 응력재분배가 일어나지 않고 극한상태에 도달한 것을 알 수 있다.

Fig. 10에는 GMNA, GMNIA 유한요소해석 및 Eurocode 3[5]와 AISI[17] 설계 기준식을 이용하여 구한 SM520 및 HSB800 강재 쉘의 극한휨강도를 비교하였다. GMNIA 해석결과는 Fig. 4와 Fig. 5에 고려된 다섯 종류의 초기변형 모델 가운데 극한휨강도가 최소로 산정된 Fig. 4(a)의 링-좌굴 모델을 이용하여 구한 값이다. Eurocode 3에 의한 휨강도는 식 (1)을 적용하여 설계압축강도

=1.1을 사용하였다. 일반강재인 SM520 쉘의 경우 GMNIA FE 해석결과는 AISI와 비슷하고 Eurocode 3 설계기준 보다는 약간 큰 것을 Fig. 10(a)로부터 알 수 있다. 고강도강인 HSB800 쉘의 경우에는 GMNIA FE 해석에 의한 휨강도가 AISI 및 Eurocode 3 설계기준에 의한 휨강도가 SM520의 경우에 비해 상대적으로 더 크게 산정된 것을 Fig. 10(b)는 보여 준다. AISI 및 Eurocode 3 설계기준식은 일반강재로 제작된 원통형 쉘에 대한 해석적 및 실험적 연구결과에 근거하여 제안된 것이기 때문인 것으로 판단된다.

=1.1을 사용하였다. 일반강재인 SM520 쉘의 경우 GMNIA FE 해석결과는 AISI와 비슷하고 Eurocode 3 설계기준 보다는 약간 큰 것을 Fig. 10(a)로부터 알 수 있다. 고강도강인 HSB800 쉘의 경우에는 GMNIA FE 해석에 의한 휨강도가 AISI 및 Eurocode 3 설계기준에 의한 휨강도가 SM520의 경우에 비해 상대적으로 더 크게 산정된 것을 Fig. 10(b)는 보여 준다. AISI 및 Eurocode 3 설계기준식은 일반강재로 제작된 원통형 쉘에 대한 해석적 및 실험적 연구결과에 근거하여 제안된 것이기 때문인 것으로 판단된다.

강재 쉘의 제작에 적용되는 강종이 휨강도에 미치는 영향을 평가하기 위해 항복강도 355MPa인 SM520 일반강재와 항복강도 690MPa인 HSB800 고강도강재로 제작된 쉘의

링-좌굴형 초기변형을 고려하여 GMNIA FE해석으로 구한

를 Fig. 11에 나타내었다. r/t=60인 경우 HSB800 쉘의 휨강도는 SM520 쉘보다 94% 크게 산정되었다. 이는 HSB800 강재와 SM520 강재의 항복강도비와 거의 같은 수준으로 쉘의 두께가 상대적으로 두꺼워 단면이 항복에 도달할 때까지 좌굴이 발생하지 않기 때문인 것으로 분석된다. 두께가 가장 얇은 r/t=210인 경우에는 서로 다른 강종을 적용한 쉘의 휨강도의 차이가 현저히 줄어드는 것을 Fig. 11로부터 알 수 있다. 쉘의 세장비라고 할 수 있는 r/t가 증가할수록 단면이 항복에 이르기 전에 국부좌굴이 먼저 발생하고 궁극적으로 파괴에 도달하게 되어 좌굴이 휨강도를 지배하기 때문에 항복강도가 다른 강종을 적용한 쉘간 극한휨강도의 차이는 적은 것으로 판단된다. 따라서, r/t가 작은 쉘에 고성능강을 적용하면 휨강도 증가효과는 크지만, 좌굴이 강도를 지배하는 r/t가 상대적으로 큰 경우에는 고성능강 적용에 의한 휨강도 증가 효과는 적은 것으로 평가된다.

를 Fig. 11에 나타내었다. r/t=60인 경우 HSB800 쉘의 휨강도는 SM520 쉘보다 94% 크게 산정되었다. 이는 HSB800 강재와 SM520 강재의 항복강도비와 거의 같은 수준으로 쉘의 두께가 상대적으로 두꺼워 단면이 항복에 도달할 때까지 좌굴이 발생하지 않기 때문인 것으로 분석된다. 두께가 가장 얇은 r/t=210인 경우에는 서로 다른 강종을 적용한 쉘의 휨강도의 차이가 현저히 줄어드는 것을 Fig. 11로부터 알 수 있다. 쉘의 세장비라고 할 수 있는 r/t가 증가할수록 단면이 항복에 이르기 전에 국부좌굴이 먼저 발생하고 궁극적으로 파괴에 도달하게 되어 좌굴이 휨강도를 지배하기 때문에 항복강도가 다른 강종을 적용한 쉘간 극한휨강도의 차이는 적은 것으로 판단된다. 따라서, r/t가 작은 쉘에 고성능강을 적용하면 휨강도 증가효과는 크지만, 좌굴이 강도를 지배하는 r/t가 상대적으로 큰 경우에는 고성능강 적용에 의한 휨강도 증가 효과는 적은 것으로 평가된다.

5. 결 론

풍력타워용 원형단면 강재 쉘의 극한휨강도를 기하학적 및 재료 비선형 유한요소법을 적용하여 수치적으로 분석하였다. 유한요소 해석 모델에서 탄성 좌굴해석으로 구한 링-좌굴, 휨-좌굴, 패널-좌굴 모드형상과 유로코드 제작오차 규정을 참고하여 타원형상 및 용접으로 생기는 딤플형 결함을 기하학적 초기변형 형상으로 유한요소 모델에서 고려하였다. 해석에 적용된 원통형 쉘의 반경 대 두께비는 60~210이고, 쉘은 SM520 또는 HSB800 강재로 제작된 것으로 가정하였다.

원통형 쉘의 휨강도는 초기변형 형상에 따라 크게 영향을 받는 것으로 해석되었다. 링-좌굴형이 가장 큰 폭으로 휨강도를 감소시켰고, 휨-좌굴형, 딤플형도 비교적 큰 폭으로 감소시켰으나 타원형과 패널형 초기변형은 휨강도에 미치는 영향이 매우 적었다. 국부적인 결함인 링-좌굴, 휨-좌굴, 딤플 변형이 응력집중 현상을 심화시켜 쉘의 강도를 크게 감소시킨 것으로 분석되었다. 링-좌굴형 초기변형 쉘의 휨강도는 초기결함이 없는 쉘에 비해 SM520으로 제작된 경우는 23%~53%, HSB800으로 제작된 경우는 24%~61% 감소하였다. 휨강도 감소폭은 r/t가 증가할수록 커졌으며 이는 두께가 얇아질수록 좌굴이 압축을 받는 쉘의 파괴에 더 큰 영향을 미치기 때문인 것으로 평가된다.

GMNIA 유한요소 해석으로 산정한 휨강도를 설계기준식에 의한 값과 비교했을 때 일반강재인 SM520 쉘의 경우 AISI와 비슷하고 Eurocode 3 설계기준 보다는 약간 큰 것으로 분석되었다. 고강도강인 HSB800 쉘의 경우, GMNIA FE 해석에 의한 휨강도는 AISI 및 Eurocode 3 설계기준에 의한 설계휨강도 보다 SM520의 경우에 비해 상대적으로 더 크게 산정되었다. 이는 고강도강으로 제작되는 원통형 쉘에 대해서는 일반강재를 기준으로 제안된 기존 설계식에 대한 보정의 필요성을 보여 주는 결과로 판단된다. 쉘의 r/t가작은 경우 HSB800 쉘과 SM520 쉘 간의 휨강도 비는 두 강종 간 항복강도비 정도로 증가한 반면에 r/t가증가할수록 휨강도의 차이는 현저히 감소하였다. 좌굴보다는 항복이 파괴를 지배하는 r/t가 작은 쉘에 고성능강을 적용하면 휨강도를 크게 증가시킬 수 있으나, 좌굴이 강도를 지배하는 r/t가 상대적으로 큰 경우에는 고성능강 적용에 의한 휨강도 증가 효과는 적은 것으로 평가되었다.

Acknowledgments

본 논문은 국토교통부 국토교통기술촉진연구사업의 연구비지원(과제번호 12기술혁신E09)에 의해 수행되었으며, 이에 감사드립니다.

References

-

von Kármán, T., and Tsien, H.-S. (1941) The Buckling of Thin Cylindrical Shells Under Axial Compression, Journal of the Aeronautical Sciences, American Institute of Aeronautics and Astronautics, Vol.8, No.8, pp.303-312.

[https://doi.org/10.2514/8.10722]

- Gaylord, E.H., and Gaylord, C.N. (1984) Design of Steel Bins for Storage of Bulk Solids, Prentice Hall, USA.

- Narayanan, R. (1985) Shell Structures: Stability and Strength, Elsevier Applied Science Publishers, USA.

- Bushnell, D. (1989) Computerized Buckling Analysis of Shells: Mechanics of Elastic Stability, Kluwer Academic Publishers, USA.

- European Committee for Standardization (2007) Eurocode 3: Design of Steel Structures, Part 1.6: Strength and Stability of Shell Structures (EN 1993-1-6: 2007), Belgium.

-

Hutchinson, J.W., Tennyson, R.C., and Muggeridge, D.B. (1967) Effect of a Local Axisymmetric Imperfection on the Buckling Behavior of a Circular Cylindrical Shell Under Axial Compression, AIAA Journal, American Institute of Aeronautics and Astronautics, Vol.9, No.1, pp.48-52.

[https://doi.org/10.2514/3.6123]

-

Aŕbocz, J., and Babcock, C.D., Jr. (1969) The Effect of General Imperfections on the Buckling of Cylindrical Shells, Journal of Applied Mechanics, American Society of Mechanical Engineers, Vol.36, No.1, pp.28-38.

[https://doi.org/10.1115/1.3564582]

-

Koiter, W.T. (1982) The Application of the Initial Post-Buckling Analysis to Shells, Buckling of Shells: Proceedings of a State-of-the-Art Colloquium, Springer-Verlag, German, pp.3-17.

[https://doi.org/10.1007/978-3-642-49334-8_1]

- Yamaki, N. (1984) Elastic Stability of Circular Cylindrical Shells, Elsevier Science Pub., USA, p.27.

- Aŕbocz, J. (1987) Buckling and Post-Buckling, Chapter 2: Post-Buckling Behaviour of Structures, Numerical Techniques for More Complicated Structures, Springer-Verlag, Germany.

-

Rotter, J.M., and Teng, J.-G. (1989) Elastic Stability of Cylindrical Shells with Weld Depressions, Journal of Structural Engineering, American Society of Civil Engineers, Vol.115, No.5, pp.1244-1263.

[https://doi.org/10.1061/(ASCE)0733-9445(1989)115:5(1244)]

-

Godoy, L.A. (1993) On Loads Equivalent to Geometrical Imperfections in Shells, Journal of Engineering Mechanics, American Society of Civil Engineers, Vol.119, No.1, pp.186-190.

[https://doi.org/10.1061/(ASCE)0733-9399(1993)119:1(186)]

-

Kim, S.-E., and Kim, C.-S. (2002) Buckling Strength of the Cylindrical Shell and Tank Subjected to Axially Compressive Loads, Thin-Walled Structures, Elsevier, Vol.40, No.4, pp.329-353.

[https://doi.org/10.1016/S0263-8231(01)00066-0]

-

Mathon, C., and Limam, A. (2006) Experimental Collapse of Thin Cylindrical Shells Submitted to Internal Pressure and Pure Bending, Thin-Walled Structures, Elsevier, Vol.44, No.1, pp.39-50.

[https://doi.org/10.1016/j.tws.2005.09.006]

- Dassault Systèmes Simulia Corp. (2010) Abaqus/CAE User’s Manual, Ver. 6.10, DSS, USA.

- Det Norske Veritas (2013) Buckling Strength of Shells (DNV-RP-C202), Norway.

- American Iron and Steel Institute (1968) Specification for the Design of Cold-Formed Steel Structural Members, USA.

- ECCS Technical Committee 8: Structural Stability (1981) European Recommendations for Steel Construction, Section 4.6: Buckling of Shells, European Convention for Constructional Steelwork, Belgium.

(MPa)

(MPa) (MPa)

(MPa) (GPa)

(GPa)

(GPa)

(GPa)

(mm)

(mm)