개량수평스티프너를 보강한 고강도강(HSA800) 접합부 내진성능평가

Copyright ⓒ 2014 by Korean Society of Steel Construction

초록

건설시장이 보다 고층화 장스팬화되어감에 따라 건설재료 또한 고성능화되어가고 있다. 이러한 추세에 따라 국내에서도 건축용 인장강도 800MPa급 강이 개발되었다. 현재 고강도강을 대상으로 한 휨재, 압축재, 접합부의 적용실험이 지속적으로 이루어지고 있으나 아직까지 고강도강 적용에 대한 설계지침이 마련되어 있지 않은 실정이다. 이 중 고강도강 기둥-보 접합부의 경우 고강도강의 특성이라고 할 수 있는 높은 항복비에 의해 연성접합부 구현에 대한 평가가 비관적이며 연구자료 또한 미비하다. 따라서 본 연구에서는 고강도강 기둥-보 접합부의 변형능력 향상을 위하여 접합상세를 변수로 하고 연성접합부 구현을 위한 연구를 수행하였다. 접합상세로는 논스캘럽 공법과 개량수평스티프너 공법을 적용하였다. 적용한 접합상세를 가지는 접합부 모델들을 대상으로 실물대 반복재하실험과 비선형 유한요소해석을 실시하였다. 연구결과, 제시한 접합상세를 가지는 고강도강 기둥-보 접합부의 구조성능은 KBC기준의 특수모멘트골조의 요구성능을 만족하는 것으로 나타났다.

Abstract

As the height and beam span of buildings built in the construction market increase, increasingly higher quality is being required of the construction materials. In response to this trend, 800MPa tensile strength class steel was developed in domestic company. Currently, experiments applying flexural member, compression member, and connections are continuously conducted, but a design guideline for high strength steel has yet to be established. Among those construction materials, for the high strength steel beam-to-column connections, the evaluation of implementing ductile connections for the high strength steel beam-to-column connections is producing pessimistic results and the number of related researches is inadequate because of the high yield ratio, which is the characteristic of high strength steel. This study on implementation of ductile connections made of high strength steel was conducted using the connection detail as the variable, for the purpose of enhancing the deformation capacity of high strength steel beam-to-column connections. Cyclic loading test and nonlinear finite element analysis were conducted with full-scale mock-up connection models with the applied connection details. As a result, the structural performance of high-strength steel beam-to-column connection with presented detail was contented with demand of Special Moment Frames of KBC standard.

키워드:

고강도 강재, 기둥-보 접합부, 변형능력, 항복비, 수평스티프너Keywords:

High-strength steel, Beam-to-column connection, Deformation capacity, Yield ratio, Horizontal stiffener1. 서 론

최근 점차적으로 초고층화, 장스팬화되어가는 세계건설시장의 요구를 충족시키기 위하여 고성능 재료개발에 대한 관심이 증대되고 있다. 이에 미국에서는 항복강도 690MPa급 강인 A514와 A709가 개발되었으며 일본의 경우 인장강도 780MPa급 강인 HT80과 H-SA700, 인장강도 950MPa급인 HT100이 개발되었다. 국내에서도 2009년에 토목용 인장강도 800MPa급 강(HSB800)이 개발되었으며 동일한 목표인장강도를 가지는 건축용 강(HSA800)이 개발되었다. 하지만 이미 알려진 바와 같이 고강도강은 구조체의 강도확보에 유리한 측면이 있는 반면 구조물 전체의 강성확보가 어렵고 일반 구조용강(mild steel)에 비해 높은 항복비와 낮은 연신율을 가짐에 따라 휨 부재의 소성변형능력과 인성이 저하될 수 있다[1],[2]. 특히 복잡한 응력메커니즘을 가지는 기둥-보 접합부에 고강도강을 적용할 경우 용접부 및 모재의 취성적인 성향에 의해 접합부의 회전능력이 저하될 가능성이 크다. 고강도 강 휨재 적용을 위한 다수의 실험연구가 이루어진 바 있으나 실험결과에 따른 고강도강 접합부의 변형능력은 일반 구조용강 접합부의 변형능력에 비해 열등한 거동을 보였으며 아직 그 적용범위를 확대시키지 못하고 있다[3],[4],[5],[6]. 이에 따라 현재 세계적으로 고강도강 휨재 적용은 엄격히 제한되고 있으며 단스팬의 과하중이 발생하는 일부 부분에서만 적용가능성을 열어두고 있다. 하지만 일반강에 비하여 월등한 강도와 탄성변형량을 보유하는 고강도 강재는 건축실무자 및 관련 연구자들에게 충분히 매력적인 재료임이 분명하며 재료적 발전과 더불어 고강도강의 단점을 극복하기 위한 지속적인 연구는 보다 고성능을 요구하는 현재의 건설시장 추세에 부합하는 일이기도 하다. 현 상황을 고려할 경우 고강도강 휨재를 활용하기 위해서는 재료적, 구조적 보강조치가 필요하며 휨재에 작용하는 응력을 적절히 분산시킬 수 있는 새로운 형태의 접합상세 개발이 그 대안이 될 수 있다.

본 연구에서는 국내에서 개발된 고강도강(HSA800, 목표인장강도:800MPa)을 대상으로 접합부의 변형능력을 향상시키기 위해 보 단부에서의 취성파단이 예방가능하며 보 내부에서 효과적인 변형도 분배가 가능한 새로운 형태의 보강 접합상세를 제시하고 고항복비 고강도강의 휨재 적용가능성을 실험적으로 검토한다. 또한 비선형 유한요소해석을 통하여 일반 구조용 강 접합부와의 비교 및 추후 변수별 해석이 가능한 고강도강 접합부 해석모델을 도출하고 추가적 변수해석을 통하여 제시한 접합상세의 적용범위를 검토하였다.

2. 적용 접합상세

2.1 고강도강 접합부

고강도강 휨재의 변형능력 저하의 주요 요인은 모재의 인성부족에 있으며 고강도 강의 높은 항복비는 모재의 인성을 직접적으로 저하시키는 요인이다. 여기서, 항복비는 재료의 기계적 특성이며 이미 재료가 선택된 시점에서 접합부의 변형능력을 향상시키기 위해서는 부재의 소성힌지 발생위치를 부재 간의 접합이 이루어지는 곳을 피해 보다 안전한 곳으로 유도하고 최대응력지점의 변형도를 분산시킬 필요가 있다. 상기 언급한 문제점의 해결책으로 연성거동을 가능하게 하는 접합상세 개발이 현시점에서 가장 가능성있는 대안이다. 이러한 접합상세에 대한 개념은 1990년대의 양대지진인 노스리지지진(1994)과 고베지진(1995) 이후에 개발된 미국과 일본의 접합상세의 개념에서 힌트를 얻을 수 있다. 이 중 FEMA350에서 제시된 Post-Northridge Connection details 중의 하나인 RBS와 Haunched Beam, 수평스티프너공법은 보 부재의 단부보강 혹은 단면의 절삭을 통하여 소성힌지의 위치를 보 내부로 유도하기 위한 접합상세로서 상대내력설계법(Capacity Design Method)의 사상이 담겨있다[7],[8], [9],[10]. 또한 Welded Unreinforced Flange-Welded Web (WUF-W) 접합상세 및 일본의 Non-scallop 접합상세의 경우 scallop의 개선 및 제거를 통하여 scallop 선단에서 발생하는 응력집중을 완화시키는 효과가 있다. 이들 접합상세에 대한 성능검증은 일반 구조용 강을 대상으로 한 실험연구들을 통하여 이루어진 바 있으며 Pre-Northridge 접합상세에 비하여 기둥외주면에서의 취성파단의 위험도를 줄일 수 있고 우수한 접합부 변형능력을 확보할 수 있음을 확인하였다[11]. 하지만 최근의 실험에 의하면 RBS접합부는 단면절취부의 조기 횡좌굴 발생 및 그에 따른 내력저하의 문제점이 나타난 바 있다[12]. 또한 수평 스티프너 공법은 스티프너의 끝단에서의 응력집중현상이 발생함에 따라 높은 항복비를 가지는 고강도 강을 적용하였을 경우 응력집중부에서 예기치 못한 취성파단이 발생할 우려가 있다. 따라서 본 연구에서는 기둥외주면의 변형도 완화를 위해 효과적인 것으로 검증된 Non-scallop 상세를 적용하고, RBS, 수평스티프너공법의 설계개념을 활용하되 이들 상세들의 단점을 보완할 수 있는 새로운 공법을 적용하고자 하였다[13].

2.2 개량수평스티프너 공법

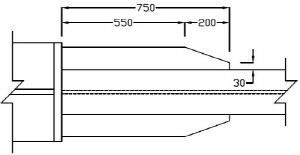

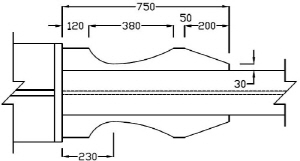

본 연구에서 제안하는 개량수평스티프너 공법은 보의 상하부 플랜지, 혹은 하부 플랜지의 기둥 외주면으로부터 독특한 형상을 가지는 수평강판을 덧붙이는 방법이다(Fig. 1 참조). 이 공법은 소성힌지의 위치를 보 내부로 유도함에 따라 보 단부의 변형도를 줄일 수 있는 수평스티프너 공법과 RBS공법의 개념과 동일한 개념을 가지는 공법이다. 하지만 스티프너 끝단의 응력집중을 야기할 수 있는 수평스티프너 공법의 단점과 내력저하 및 조기횡좌굴의 위험이 있는 RBS공법의 단점을 보완가능하다는 점에서 내력을 충분히 확보가능하고 접합부의 변형능력을 향상시킬 수 있는 개선된 접합방식이라 사료된다. 개량수평스티프너 내의 잘록한 부분(이하 임계단면)은 응력이 집중되는 스티프너의 끝단과 함께 소성힌지의 위치가 되며 2군데에서 응력이 집중되는 시스템이기 때문에 응력이 한군데에 집중되는 경우에 비하여 동일한 변위에 대해서 변형도 집중률이 줄어들며 결과적으로 모재의 응력집중부담을 덜어 줄 수 있다. 개량수평수평스티프너의 설계는 보의 경간에 대하여 기둥외주면에서 소성힌지가 발생하지 않고 Fig. 2에 나타낸 수평력에 의한 모멘트 구배에 따라 이론적으로 보강끝단과 스티프너 내 임계단면에서 동시에 소성힌지가 발현될 수 있도록 고려하였으며 임계단면 좌우측은 첨점에 의한 응력집중이 발생하지 않도록 곡선으로 절취한다. 개량수평스티프너는 설계개념에 따라 다음의 식으로 설계할 수 있다(관련기호는 Fig. 2, Fig. 3 참조).

(1)

(1)

(2)

(2)

(3)

(3)

(4)

(4)

(5)

(5)

(6a)

(6a)

(6b)

(6b)

보강스티프너 높이

의 경우 기둥부재 단면에 따라 결정이 가능하며 최소 보 부재 폭의 1/2이상을 만족하여야 한다. 나머지 변수들에 대해서는 시공상의 유연성을 확보할 수 있는 선에서 자유롭게 설계가 가능하다.

의 경우 기둥부재 단면에 따라 결정이 가능하며 최소 보 부재 폭의 1/2이상을 만족하여야 한다. 나머지 변수들에 대해서는 시공상의 유연성을 확보할 수 있는 선에서 자유롭게 설계가 가능하다.

3. 구조성능평가 실험

3.1 실험계획 및 방법

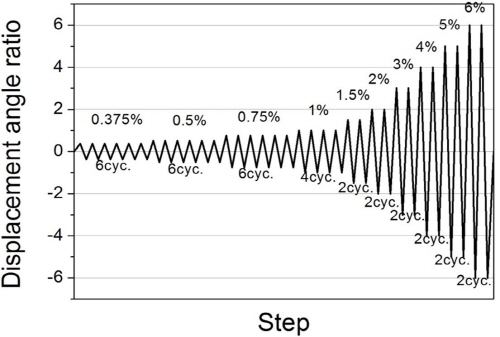

접합부 반복재하실험을 위하여 실험체의 형태는 T자형의 기둥-보 접합부로 제작하였다. 보의 길이(가력중심지점에서 기둥중심까지의 거리)는 3.5m로 설정하였으며 보와 기둥의 사용재료는 모두 고강도강 HSA800으로 제작하였다. 부재단면치수는 보 부재의 경우 H-600×200×15×25, 기둥 부재의 경우 H-440×440×25×35로 제작하였다. 각 부재는 Built-up 부재로 구성되어 있으며 보 단부의 용접상세는 모두 Non-Scallop접합상세로 제작하였다. 플랜지와 웨브는 한국산 용접봉 PKW-900을 사용하여 완전용입용접하였다. 실험변수는 접합상세의 차이로서 총 3개의 실험체로 구성하였다. 즉 일반적인 형태의 Non-Scallop접합상세(NWC), 그리고 일반 수평스티프너(HS)와 개량수평스티프너(IH)가 적용된 실험체로 구성하였다. 실험변수에 따른 실험체일람을 Table 1에 나타내었으며 적용한 용접조건을 Table 2에 나타내었다. 또한 실험체상세 및 용접상세를 Fig. 4에 나타내었다. 실험체 경계조건은 기둥의 상하부를 회전지그와 볼트체결하여 핀접합을 구현하였으며 보 부재의 자유단에 3,000kN용량의 Actuator를 설치하여 반복이력가력을 계획하였다. 가력패턴은 FEMA 350에 제시되어 있는 접합부 반복재하절차를 사용하였다(Fig. 5 참조). 또한 보 부재의 횡좌굴을 방지하기 위하여 가력지점에서 700mm 떨어진 지점에 구속지그를 설치하였다. 실험전경을 Fig. 6에 나타내었다.

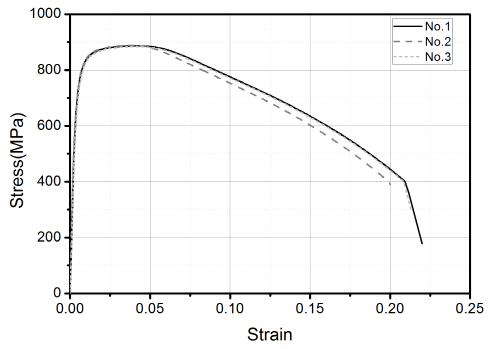

3.1.1 재료인장실험결과

본 연구에서 사용된 강재의 재료특성을 Fig. 7 및 Table 3에 나타내었다. 고강도 강의 특성상 항복참이 불분명하다는 점을 고려하여 항복강도는 0.2% off-set method로 측정하였다. 탄성계수의 경우 일반적인 강재의 탄성계수(2×105 MPa)와 유사한 수치를 나타내었으며 항복비의 경우 0.83정도로 나타남에 따라 일반적으로 사용되는 구조용 강에 비하여 항복이후의 내력상승 폭이 작은 특성을 나타내었다.

3.1.2 모멘트-회전각 관계

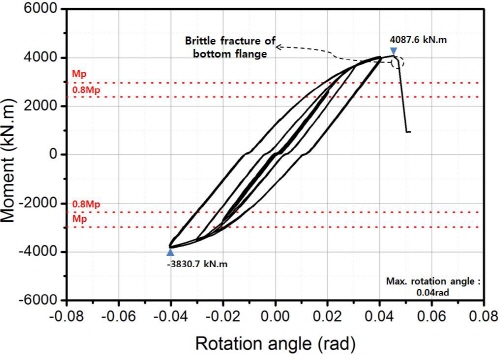

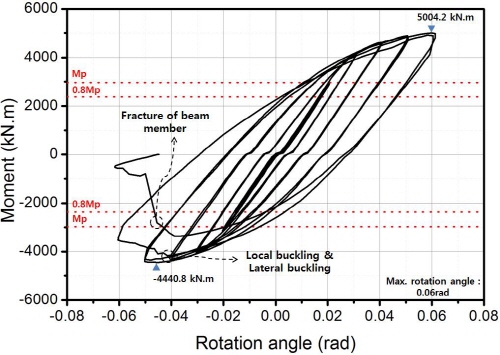

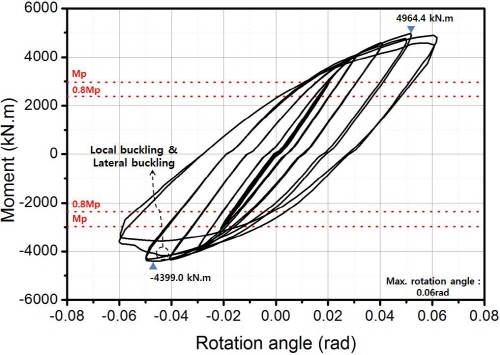

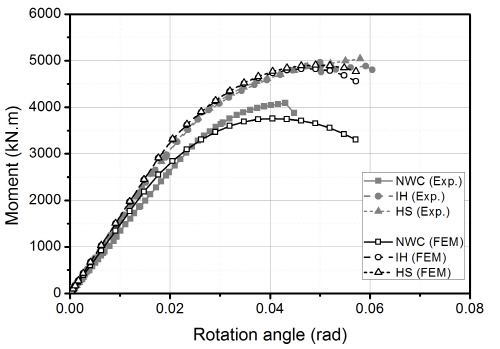

실험결과에 따른 모멘트-회전각 관계를 Fig. 8에 나타내었다. 그래프상의 수평파선은 보의 전소성모멘트와 전소성모멘트의 80%지점을 표시한 것이다. 또한 실험체별 종국상황을 Fig. 9에 나타내었다. 모든 실험체들에 대하여 전소성모멘트 이상의 내력을 만족하였으나 변형능력 및 종국거동의 경우 접합상세에 따라 차이를 나타내었다. 주요 실험결과는 다음과 같다.

(1) NWC

정부방향 최대내력은 각각 4,088kN.m, -3,831kN.m으로 나타났으며 최대변형각은 0.04rad으로 나타났다. 이후 0.05rad 첫 사이클 가력시 보 단부 하부플랜지에서 취성파단이 발생하였다.

(2) HS

일반수평스티프너 공법을 적용한 HS실험체의 경우 단부보강효과로 인해 수평스티프너가 적용되지 않은 실험체(NWC)에 비하여 정부방향 최대내력이 대략 1.2배 상승되었으며 최대변형각은 0.06rad까지 도달함에 따라 우수한 변형능력을 확보할 수 있는 것으로 나타났다. 이는 최대응력지점이 보 내부로 이동됨에 따라 전부분이 열영향부에 속하는 기둥외주면에서의 변형도 집중현상이 완화되었기 때문인 것으로 사료된다. 하지만 상대적으로 수티프너 끝단에서 응력이 집중됨에 따라 종국거동시 스티프너 끝단의 보 상부 플랜지의 취성파단으로 실험이 종료되었다.

(3) IH

IH 실험체의 경우 최대변형각 0.06rad거동시까지 안정적인 이력거동을 보였다. 또한 종국거동시 스티프너 끝단 보 플랜지부에서의 국부좌굴 및 용접부분의 미세한 크랙에 의하여 내력저하가 발생하였으며 취성파단은 발생하지 않았다.

실험체별 주요 구조성능을 Table 4에 나타내었다. 표에 나난 바와 같이 수평스티프너를 보강한 HS, IH 실험체의 경우 최대층간변형각 0.06rad, 소성변형각은 0.04rad 정도로 나타나고 있으며 이는 국내기준(KBC) 특수모멘트골조의 요구성능 및 Eurocode의 고연성골조의 요구조건을 상회하고 있음을 나타낸다[14],[15],[16],[17],[18]. 하지만 비보강 실험체 NWC의 경우 최대층간변형각은 0.04rad으로 나타났으나 소성변형각이 0.03 이하로 나타나며 일반 연강접합부을 대상으로 실험 검증된 현재 기준의 특수모멘트골조용 접합상세는 HSA800강을 사용한 접합부의 내진상세로 그대로 적용할 수 없음을 보여준다. 항복이후의 내력상승율을 경우 모든 실험체들에 대하여 1.2이상을 만족하고 있음을 알 수 있다. 보 단부에서의 최대인장변형도를 비교하여 Fig. 10에 나타내었다. 수평스티프너를 보강한 실험체는 비보강 실험체에 비하여 보 단부의 변형도를 68%가량 줄일 수 있음에 따라 단부 취성파단 예방에 유효한 것으로 나타났다.

앞서 일반 수평스티프너를 보강한 실험체와 개량수평스티프너를 보강한 실험체의 경우 전체적인 이력거동에서는 유사한거동을 나타내었으나 종국상황에서 일반 수평스티프너 공법을 사용한 실험체가 더욱 취성적인 종국거동을 보였음을 확인하였다. 이는 Fig. 11에 나타낸 바와 같이 일반 수평스티프너를 사용할 경우 개량수평스티프너를 사용할 때에 비하여 스티프너 보강끝단의 변형도가 더욱 집중되기 때문이며 이를 토대로 개량수평스티프너 공법의 경우 보 단부의 변형도를 완화시킬 수 있을 뿐만 아니라 스티프너 끝단의 변형도 완화에도 효과적이며 접합부 전체의 연성거동 확보를 위하여 유리한 구조공법임을 확인 할 수 있다. 또한 Fig. 12는 개량수평스티프너 내 임계단면과 보강끝단에서의 변형도를 비교하여 나타낸 것으로 실험종국상황시까지 유사한 소성거동을 하고 있으며 설계의도가 효과적으로 반영되었음을 확인할 수 있다.

4. 비선형 유한요소해석

4.1 신뢰성 검증을 위한 해석

비선형 해석을 위하여 범용프로그램인 ANSYS를 사용하였다[19]. 유한요소 모델은 3차원 모델링에 적절한 Solid185 요소를 사용하였다. Solid185 요소의 경우 각 절점에 3방향의 자유도를 가지며 하나의 요소당 총 16개의 노드로 구성되어 있고 재료적, 기하하적 비선형 해석이 가능하여 강재의 특성을 효과적으로 반영할 수 있다. 강재의 물성치는 앞서 실험을 실시한 HSA800강의 재료인장실험결과에 따른 물성치를 진응력-로그변형도로 치환하여 사용하였다. 프아송비는 0.3, 항복조건은 Von Mises의 항복이론을 적용하였다. 해석모델은 실험을 실시하였던 실험체를 대상으로 하여 실험체의 실제 단면 사이즈로 모델링하였다. 보의 길이 또한 실험과 동일하게 3.5m로 설정하였다. 경계조건의 경우 실험시 모든 실험체들이 보항복형 메커니즘을 가짐을 확인하였으며 유한요소의 개수를 줄여 해석시간을 단축시키기 위하여 실제 실험보다 조금 짧은 길이를 가지는 기둥 부재의 상하부 단면을 3방향으로 구속하였으며 보의 자유단에서 상향으로 200mm(≒0.057rad)까지 단조방향 강제변위를 적용하였다. 주요 변형도 집중지점의 메시의 크기는 해석변수와 상관없이 동일한 크기(10mm×10mm)를 가지도록 설정하였다. 대표적 해석모델의 메시형상 및 경계조건을 Fig. 13에 나타내었다.

해석결과에 따른 모멘트-회전각 관계를 실험결과와 비교하여 Fig. 14에 나타내었으며 주요 구조성능을 비교하여 Table 5에 나타내었다. 초기강성의 경우 이상적인 조건을 가지게 되는 해석결과가 실험결과에 비하여 크게 나타나고 있으나 대체로 허용범위 이내로 유사한 대응을 하고 있다. 항복내력과 최대내력의 경우 모두 10% 이내의 근소한 오차를 보이고 있으며 내력저하시점(최대내력시 변형각) 또한 유사한 대응을 보이고 있다. 따라서 본 해석모델의 경우 초기변형에서 비탄성역, 종국거동시까지의 거동을 대변할 수 있는 모델이며 향 후 경제적, 공간적 제약없이 다변수해석 및 일반 구조용 강 접합부와의 비교해석이 가능할 것으로 판단된다.

Fig. 15는 접합부 항복 이후 0.03rad 변위제어시의 각 해석모델의 von-Mises 응력 분포도를 나타낸 것이며 그림에 나타난 바와 같이 NWC모델의 경우 보 부재 단부에서 응력이 집중되어 있으나 HS모델의 경우 보 단부의 응력이 확연히 줄어들고 스티프너 보강끝단에서 응력이 집중되고 있음을 확인할 수 있다. 개량수평스티프너 공법을 적용한 모델들의 경우 대체적으로 스티프너 내의 임계단면과 보강끝단에서 응력이 고르게 분포되어 있으며 설계시 설정한 스티프너 내의 임계단면 위치에 따라 응력집중부의 범위가 조금씩 차이를 보이는 것을 알 수 있다.

4.2 보의 형상비 및 보강법에 따른 해석연구

본 연구에서 실험에서는 제작가능한 HSA800강 판재두께(15, 25, 35mm)를 사용한 Built-up 부재(H-600×200×15 ×25)를 대상으로 하였으며 최적화변수의 설계범위 도출을 위한 해석에서는 일반적으로 널리 쓰이는 압연H형강 H- 600×200×11×17 단면을 대상으로 하였다. 본 연구에서 제안한 개량수평스티프너 공법은 기둥-보 접합부에서 휨재를 보강하여접합부의 변형능력을 향상시키는데 주목적을 가지며 특히 모재의 인성이 부족한 고강도강 부재에 더욱 유효한 공법이다. 또한 보강 스티프너의 설계개념은 휨재로 사용되는 모든 단면에 대하여 동일한 설계식을 사용하여 제작된 개량수평스티프너를 설치하였을 경우 그 성능을 입증할 수 있도록 고려하였다.

이를 해석적으로 검증하기 위하여 강구조설계에 휨재로 쓰이는 압연H형강 보춤 300~700mm급의 단면 20개를 대상으로 추가해석을 진행하였다. 앞선 해석방법과 동일하게 Column-Tree 형태의 기둥-보 접합부 모델을 대상으로 하였고 경계조건 및 가력조건도 앞선 해석방법과 동일하게 기둥의 상하부를 3축으로 고정하고 보의 자유단에서 층간변형각 0.06rad 이상까지 상향 강제변위를 적용하였다. 보의 경간은 7m로 설정하였다. 기둥의 전소성모멘트는 보의 전소성모멘트에 비하여 최소 1.45배 이상 크게 설정하여 모든 해석모델은 보 항복형 메커니즘을 가질 수 있도록 고려하였다. 해석시 사용물성치는 기둥과 보 부재에 모두 HSA800강재의 물성치를 진응력-진변형률 관계로 변환하여 적용하였다. 또한 보 부재의 형상비에 따른 보강법의 차이점을 비교하기 위하여 하나의 보 단면당 비보강, 삼각형형상을 가지는 수평스티프너 보강, 개량수평스티프너 보강법을 적용하여 3가지의 타입으로 분류하여 총 60개의 해석모델을 구축하였다. 해석시 사용한 부재 단면사이즈를 Table 6에 나타내었다.

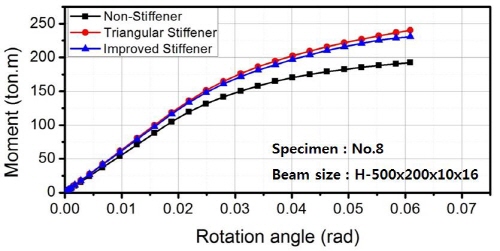

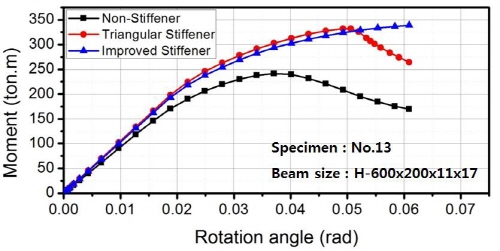

(1) 모멘트-회전각 관계

해석결과에 따른 모멘트-회전각 관계를 Fig. 16에 나타내었으며 층간변형각 4%rad시의 주요해석모델(No.13:H- 600×200×11×17)의 von-Mises 응력분포도를 Fig. 17에 나타내었다. 모멘트-회전각 관계에서는 스티프너 보강모델의 경우 비보강 모델에 비하여 최대내력은 20~30% 크게 나타나면 이는 보 단부의 플랜지 너비의 증가에 따라 예측가능한 수치이다. 삼각형 스티프너 보강모델은 개량수평스티프너 모델과 비교하여 최대내력이 미세하게 크게 나타나면 이는 완전히 보강 끝단에서 소성힌지가 발생하는 삼각형 스티프너 모델과 달이 개량수평스티프너 모델들은 스티프너 내의 임계단면과 보강끝단에서 응력이 집중되며 모멘트팔길이가 증가함에 따라 반력이 보다 낮게 나타나는 것으로 판단된다. 응력분포도는 앞서 실험 및 해석결과와 마찬가지로 비보강모델의 경우 보 단부에서 응력이 집중하며 삼각형 스티프너 보강모델은 보 단부에서의 응력이 완화되는 반면 스티프너 보강끝단에서 응력이 집중되는 현상을 확인할 수 있다. 또한 개량수평스티프너 보강모델은 스티프너 내의 임계단면과 스티프너 보강끝단에서 골고루 응력이 집중되는 동일한 경향을 나타내었다.

(2) 보 단부 변형도 분석

Fig. 18, Fig. 19는 스티프너 보강모델의 보 하부 플랜지 기둥외주면에서 2cm 떨어진 지점에서의 최대인장변형도를 비보강모델의 동일지점 최대인장변형도와 비교하여 보의 높이 및 보의 형상비에 따라 나타낸 것이다. 그림에 나타난 바와 같이 대체적으로 스티프너 보강으로 인한 단부 변형도 절감비율은 보 춤과 보의 형상비에 따라 반비례 관계를 나타내고 있으며 즉, 보 춤이 클수록 또는 보의 형상비가 커질수록 단부 변형도 감소효과가 커지는 것을 확인할 수 있다. 하지만 이외에도 보의 경간, 보 부재 요소의 판폭두께비, 스티프너의 길이 등 기타 모든 요소가 영향인자가 될 수 있을 것으로 판단되며 변형도 절대적 수치는 미세한 요인에도 민감하게 반응되는 수치이기 때문에 변형도 절감효과에 대한 수치적 정량화는 생략하는 것으로 한다. 스티프너의 형상변수에 따른 보 단부의 변형도 절감효과는 보 춤, 보의 형상비에 따라 유사하게 나타나며 일반적으로 적용되는 보의 형상비가 2이상일 경우가 많은 것을 감안하였을 때 두가지 보강법 모두 비보강에 비하여 단부 변형도를 50%이상 절감할 수 있는 효과적인 보강상세인 것으로 판단된다.

(3) 스티프너 보강끝단의 변형도 분석

Fig. 20은 접합부 층간변형각 4%rad시 스티프너 보강끝단에서의 동일단면 보 삼각형 스티프너 모델에 대한 개량수평스티프너 모델의 변형도 비율을 형상비에 따라 나타낸 것이다. 스티프너 보강끝단의 변형도 비는 형상비의 증가에 따라 감소하는 경향을 나타내었으며 마찬가지로 일반적으로 쓰이는 보의 형상비가 2 이상임을 고려하였을 때 개량수평스티프너 공법은 삼각형 스티프너 보강공법에 비하여 스티프너 보강끝단의 변형도를 40%이상 줄일 수 있으며 따라서 보다 효과적으로 예상 소성힌지 지점에서의 응력을 분배할 수 있는 것으로 판단된다. 특히 개량수평스티프너 공법은 보 단부의 변형도와 스티프너 보강끝단의 변형도를 동시에 줄임으로써 결과적으로 취성적인 성향을 가지는 고강도강 휨재의 변형능력을 향상시킬 수 있는 우수한 대안인 것으로 사료된다.

(4) 개량수평스티프너 내의 변형도 분석

Fig. 21은 개량수평스티프너 보강 모델의 예상 소성힌지 발생지점인 스티프너 내 임계단면(B section)과 스티프너 보강끝단(C section)에서의 최대인장변형도 비를 나타내었다. 서로 다른 형상비를 가지는 20개의 보 단면을 대상으로 제시된 설계식을 이용하여 모델링 된 개량수평스티프너 모델의 스티프너 내 임계단면과 스티프너 보강끝단에서의 최대변형도 차

이는 23% 이내로 나타나며 상대적으로 변형도의 수치의 편차는 크게 발생할 수 있다는 측면을 고려한다면 모든 해석모델들에 대해서 예측한 응력밸런스 효과가 적절하게 이루어지고 있는 것으로 판단된다.

이상의 추가해석 연구결과에 따라 제안한 개량수평스티프너 공법은 일반적으로 사용되는 보 부재 단면에 보편적으로 사용가능하며 설계식을 토대로 정확하게 설계가 이루어진다면 본 연구결과에서 보여진 구조적 이점을 반영할 수 있을 것으로 판단된다.

5. 결 론

본 연구에서는 국내개발 고성능강 HSA800강재용 특수모멘트골조 접합상세 개발하고 실험 및 해석적 방법을 통하여 개발한 접합상세의 구조성능을 검증하였다. 일반적으로 연강 접합부에 비하여 취성적인 거동에 대한 위험성이 더욱 큰 고강도강 접합부의 변형능력을 향상시키기 위하여 주요 응력집중부의 변형도를 효과적으로 완화할 수 있는 개량수평스티프너 공법을 제시하였으며 실험 및 해석을 통하여 제안한 보강접합상세에 대한 구조성능 검증을 하였다.

(1)기존의 수평스티프너 보강법과 같이 보 단부의 변형도를 확연하게 줄일 수 있으며 동시 스티프너 내에 절취부를 두어 스티프너 내부와 스티프너 보강끝단에서 동시에 소성힌지가 발현될 수 있는 개량형 수평스티프너 공법을 제안하였다.

(2)실험결과에 따른 고강도강 접합부의 탄성변형량은 일반 강 접합부에 비해 대략 2배(≒0.02rad) 정도를 확보하는 것으로 나타났다. 일반 수평스티프너 보강상세 및 개량수평스티프너 보강상세는 비보강 상세에 비하여 접합부의 변형능력, 강도, 인성이 증가하는 것으로 나타났으며 특히 기존의 수평스티프너 보강상세 및 개량수평리브 보강상세의 경우 국내기준의 특수모멘트골조(SMF)의 요구성능을 만족하는 것으로 나타났다.

(3)개량수평스티프너 공법의 경우 기존의 수평스티프너 공법과 비교하여 접합부의 변형능력 측면에서는 대등한 성능을 나타내었으나 응력집중부인 스티프너 끝단에서 효과적으로 변형도 집중이 완화되어 종국거동시 까지 취성적 파단이 발생하지 않았으며 상대적으로 더욱 우수한 보강공법인 것으로 나타났다.

(4)실험환경과 동일한 조건에서 실시된 비선형 해석결과는 실험결과와 유사한 대응을 나타내었으며 차 후 HSA800강 접합부를 대상으로 한 다변수 해석이 가능한 해석모델을 구축하였다.

(5)보의 형상비에 따른 추가적인 해석을 통하여 스티프너 보강을 할 경우 보 춤, 보의 형상비에 따라 접합부 구조성능에 미치는 영향을 검토하였으며 제안한 접합상세는 보의 단면에 상관없이 효과적으로 사용할 수 있음을 확인하였다.

본 연구의 결과는 고강도강의 기둥-보 접합부 적용을 위한 설계기준 마련에 기초적인 데이터를 제공할 수 있을 것으로 판단된다.

Acknowledgments

본 연구는 국토해양부가 주관하고 한국건설교통기술평가원이 시행하는 2014년도 첨단 도시개발사업의 지원사업으로 이루어진 것으로 이에 감사를 드립니다.

References

-

Galambos, T.V., Hajjar, J.F., and Earls, C.J. (1997) Required Properties of High-Performance Steels, Report No. NISTIR 6004, National Institute of Standards and Technology, USA.

[https://doi.org/10.6028/NIST.IR.6004]

-

Bjorhovde, R. (2004) Development and Use of High Performance Steel, Journal of Constructional Steel Research, Elsevier, Vol.60, pp.393-400.

[https://doi.org/10.1016/S0143-974X(03)00118-4]

- Green, P.G. (2000) The Inelastic Behavior of Flexural Members Fabricated from High Performance Steel, Ph.D. Dissertation, Lehigh University, USA.

-

이철호, 한규홍, 김대경, 박창희, 김진호, 이승은, 하태휴(2012) 800MPa급 고강도강 보 부재의 국부좌굴 및 비탄성 거동, 한국강구조학회논문집, 한국강구조학회, 제24권, 제4호, pp.479-490.

Lee, C.H., Han, K.H., Kim, D.K., Park, C.H., Kim, J.H., Lee, S.E., and Ha, T.H. (2012) Local Buckling and Inelastic Behaviour of 800 MPa High-Strength Steel Beams, Journal of Korean Society of Steel Construction, KSSC, Vol.24, No.4, pp.479-490 (in Korean). [ https://doi.org/10.7781/kjoss.2012.24.4.479 ]

-

이철호, 김대경, 한규홍, 김진호, 이승은, 하태휴(2012) 고강도강재 단주의 압축강도 및 잔류응력 평가, 한국강구조학회논문집, 한국강구조학회, 제24권, 제1호, pp.23-34.

Lee, C.H., Kim, D.K., Han, K.H., Kim, J.H., Lee, S.E., and Ha, T.H. (2012) Compressive Strength and Residual Stress Evaluation of Stub Columns Fabricated of High Strength Steel, Journal of Korean Society of Steel Construction, KSSC, Vol.24, No.1, pp.23-34 (in Korean). [ https://doi.org/10.7781/kjoss.2012.24.1.023 ]

-

이철호, 김대경, 한규홍, 박창희, 김진호, 이승은, 김도환(2013) HSA800 후판재의 맞댐용접부 인장강도 실험, 한국강구조학회논문집, 한국강구조학회, 제25권, 제4호, pp.431-440. Lee, C.H., Kim, D.K., Han, K.H., Park, C.H., Kim, J.H., Lee, S.E., and Kim, D.H. (2013) Tensile Testing of Groove Welded Joints Joining Thick-HSA800 Plates, Journal of Korean Society of Steel Construction, KSSC, Vol.25, No.4, pp.431-440 (in Korean).

[https://doi.org/10.7781/kjoss.2013.25.4.431]

- Chen, S.J. (2001) Design of Ductile Seismic Moment Connections, Increased Beam Section Method and Reduced Beam Section Method, International Journal of Steel Structure, KSSC, Vol.1, No.1, pp.44-52.

- Engelhardt, M.D., Venti, M.J., Fry, G.T., Jones, S.L., and Holiday, S.D. (2000) Behavior and Design of Radius Cut Reduced Beam Section Connections, Report No. SAC/BD-00/17, SAC Joint Venture, USA.

- Uang, C.-M., and Bondad, D. (1996) Static Cyclic Testing of Pre-Northridge and Haunch Repaired Steel Moment Connections, Report No. SSRP-96/02 (Final Report to SAC), University of California, San Diego, USA.

-

Sophianopoulos, D.S., and Deri, A.E. (2011) Parameter Affecting Response and Design of Steel Moment Frame Reduced Beam Section Connections: An Overview, International Journal of Steel Structures, KSSC, Vol.11, No.2, pp.133-144.

[https://doi.org/10.1007/s13296-011-2003-5]

- 오상훈, 최영재, 윤성기, 이동규(2010) SN강재가 사용된 강구조 용접모멘트 접합부의 내진성능평가, 한국강구조학회논문집, 한국강구조학회, 제22권, 제3호, pp.271-280. Oh, S.H., Choi, Y.J., Yoon, S.K., and Lee, D.G. (2010) Evaluating Seismic Performance of Steel Welded Moment Connections Fabricated with SN Steel, Journal of Korean Society of Steel Construction, KSSC, Vol.22, No.3, pp.271-280 (in Korean).

-

Lee, C.-H., and Kim, J.-H. (2007) Seismic Design of Reduced Beam Section Steel Moment Connections with Bolted web Attachment, Journal of Constructional Steel Research, Elsevier, Vol.63, No.4, pp.522-531.

[https://doi.org/10.1016/j.jcsr.2006.06.030]

- 오상훈, 김영주(2008) 철골모멘트접합부의 내진보강에 관한 해석적 연구, 한국강구조학회논문집, 한국강구조학회, 제20권, 제3호, pp.445-454. Oh, S.H., and Kim, Y.J. (2008) Analytical Study for Seismic Retrofit of SMRFs Connections, Journal of Korean Society of Steel Construction, KSSC, Vol.20, No.3, pp.445-454 (in Korean).

- SAC Joint Venture (2000) Recommended Seismic Design Criteria for New Steel Moment-Frame Buildings: Program to Reduce the Earthquake Hazards of Steel Moment Frame Structures (FEMA-350), Federal Emergency Management Agency, USA.

- European Committee for Standardization (2006) Eurocode 8 - Design of Structures for Earthquake Resistance, Part 1: General Rules, Seismic Actions and Rules for Buildings (EN 1998-1), Final Draft, Belgium.

- American Institute of Steel Construction (2010) Specification for Structural Steel Buildings (ANSI/AISC 360-10), USA.

-

日本建築学会(2001) 鋼構造接合設計指針, 日本建築学会, 日本.

Architectural Institute of Japan (2001) Steel Pipe Construction Manual, AIJ, Japan (in Japanese). -

대한건축학회(2009) 건축구조기준 (KBC 2009) 및 해설, 기문당.

Architectural Institute of Korea (2009) Korea Building Code (KBC 2009) and Commentary, Kimoondang, Korea (in Korean). - ANSYS (2011) ANSYS Multiphysics, Ver. 13.0, ANSYS Inc., USA.

(MPa)

(MPa) (MPa)

(MPa) (MPa)

(MPa)