접합부 표준화 데이터베이스를 활용한 전단접합 설계 프로세스 개선

Copyright ⓒ 2014 by Korean Society of Steel Construction

초록

국내에서 진행되는 전단 접합부 상세 설계 프로세스를 고찰한 결과 구조 설계자와 제작도면 작성자 및 제작자간의 상호 정보 교류에 많은 문제점이 있으며, 작업 진행상에서도 불필요한 업무들이 존재하는 것으로 파악되었다. 이에 본 연구에서는 이러한 접합부 상세 설계시 문제점을 개선하기 위해 구조설계자가 접합부 구조설계부터 최종 도면화 작업까지를 일괄적으로 관리할 수 있는 개선된 설계프로세스를 제안하였으며, 이를 위해 강구조건축 접합부 표준상세 지짐의 내용을 활용하여 접합부 설계에 표준화 및 전산화를 도입할 수 있도록 하였다. 이를 통하여 구조적 안전성과 제작 및 시공성이 확보된 접합상세를 효율적으로 설계 및 도면화 할 수 있으며 기존 설계 프로세스에서 야기될 수 있는 문제점을 근본적으로 차단할 수 있었다.

Abstract

Investigation results on shear connections design procedure which is conducted in Korea show that there are many communication problems between structural engineer and detailer, and there are unnecessary work procedures. To solve conventional connection design procedure problems, improved shear connection design procedure is suggested. Most of suggested design procedure is controlled by structure engineer, and the introduction of connections standardization makes computer aided design possible. Standardized connection details are satisfied with structural safety and constructability, and it improves design efficiency. Many problems which are caused by conventional design procedure are fundamentally blocked by using suggested design procedure.

키워드:

접합부 표준화 데이터베이스, 접합부 설계 프로세스, 전산화 설계 시스템, 전단 접합Keywords:

Connection standardization database, Connections design procedure, Computer aided design system, Shear connections1. 서 론

건축물은 설계부터 시공 및 유지관리에 이르기까지 전 생애주기에 걸쳐 여러 분야의 전문가들이 각 단계별로 상호 협업을 통해 건축물이 목표한 성능을 확보할 수 있도록 업무를 진행하고 있다. 따라서 이러한 업무 진행 과정상에서 부정확한 정보전달, 중복된 작업 등으로 인하여 업무 효율 저하와 함께 치명적인 오류 발생의 가능성이 항상 존재하고 있는 것이 현실이다.

특히 구조설계의 경우 설계 효율화 및 신뢰성 향상의 측면뿐 아니라 구조의 안전성 확보를 위해서도 이러한 설계 프로세스 상에서 발생하는 상호 정보 교류의 문제에 대한 근본적인 대책이 필요하게 된다. 이와 관련하여 최근 정부를 포함한 민간분야에서도 Building Information Modeling (BIM) 도입 등을 통하여 이러한 문제들을 해결하기 위해 다양한 시도들을 하고 있다[1].

정보 교류에 따른 문제를 해결하기 위한 BIM 도입 등의 방안이 효율적으로 건축구조 설계실무에 적용되기 위한 조건 중 하나로 표준화 시스템 도입을 들 수 있다. 특히 강구조 분야에서는 접합 상세와 관련된 표준화 시스템이 도입된다면 설계 및 제작, 시공 단계에 발생할 수 있는 많은 문제들을 해결할 수 있는 가능성이 있다.

이에 실제 건축 강구조 접합부 표준화를 위한 몇몇 시도들이 있어 왔고, 최근 (사)한구강구조학회에서 접합부 설계 표준화 작업이 진행되어 연구 성과가 건축강구조 표준접합상세 지침(2012)[2]으로 공개되었다. 하지만 이러한 표준화 결과들을 더욱 효율적으로 활용하기 위해서는 표준화 시스템과 설계 정보 교류의 문제를 동시에 해결할 수 있는 적절한 활용 체계 및 관련 설계 시스템의 확립이 필요하게 된다.

따라서 본 연구에서는 기 제안된 건축강구조 표준접합상세 지침의 내용을 데이터베이스화 하고 이를 설계에 효율적으로 활용하여 예상되는 여러 정보 교류의 문제를 최소화 할 수 있는 접합부 설계 프로세스를 제안하기 위한 연구의 일환으로 전단접합부를 대상으로 건축물의 구조설계로부터 획득된 정보와 접합부 표준화 데이터베이스를 활용하여 접합부 구조설계 및 상세 실시설계를 통한 도면작성에 이르는 전체 공정이 일괄 처리될 수 있도록 하는 새로운 설계프로세스를 제안하고자 한다.

2. 설계프로세스 현황 분석

현재 국내 설계실무 현황을 고려하여 강구조 건축물의 접합부 설계프로세스를 요약하면 다음과 같다.

① 건축물 구조설계

② 건축물 기본 구조도면 작성 및 3D 모델링

③ 접합부 설계

④ 접합부 기본 구조도면 작성

⑤ 제작설치도(제작도) 작성을 위한 3D 모델링

⑥ 제작설치도(제작도) 출력

현행 설계 업무 관행 상 상기 절차 중 건축물 구조설계 및 기본 구조도면 작성, 접합부설계 및 기본 구조도면 작성은 구조 설계자에 의해 수행되고 있으며, 제작설치도 작성을 위한 3D 모델링 및 제작설치도 출력은 강구조물 제작 업체의 제작도면 작성자(detailer)에 의해서 수행되고 있다.

이때 상호간의 정보 전달은 일반적으로 2차원 기본 구조도면을 통하여 이루어지고 있다. 하지만 2차원 기본 구조도면의 한계성 때문에 구조 설계자의 의도가 정확히 제작도면 작성자에게 전달되지 않을 수 있으며, 제작도면 작성자가 도면을 분석하는데도 많은 시간이 소요되고 있어 상당한 의사 소통의 문제를 야기하고 있다.

더욱이, 구조 설계자에 의한 접합부 상세결정시 결정에 도움을 줄 수 있는 표준화된 자료가 부족하여 결국 설계자마다 각자가 선호하고, 경험이 있는 상세를 구조물의 특성보다 우선하여 적용하기 때문에 제작성 및 시공성 측면에서 효율성이 저하될 우려가 있다.

또한, 제작도 작성을 위한 상세설계과정에서도 구조적 성능뿐 아니라 제작 및 시공성에 대한 검토가 이루어진 표준화된 접합부가 적용되지 못할 경우 구조설계자의 의도에 적합한 상세 제작이 어려울 수 있으며, 이로 인하여 상세를 수정해야 하는 경우가 빈번하게 발생하는데 이럴 경우 업무의 반복 이외에 이러한 정보를 다시 구조 설계자에게 전달하고 변경된 내용을 상세설계에 반영하는데도 매우 큰 어려움이 있다.

접합부 표준상세의 부재와 이로 인한 상호 커뮤니케이션의 어려움으로 인한 문제는 결과적으로 구조 설계의 여러 부분에서 중복된 작업 수행으로 인한 효율성 저하를 유발하고 있다. 예를 들어 3D 모델링은 구조설계과정과 상세설계과정에서 중복 수행되고 있으며, 제작설치도가 그려지고 나면 접합부 기본 구조도면은 의미가 없으나 각 작업자 간의 정보 전달을 위해 중복해서 그려지고 있는 것이 현실이다.

이러한 문제를 해결하기 위해 국토해양부의 건축구조기준(KBC2009. 2009)[3]과 하중저항계수설계법에 의한 강구조설계기준(2009)[4]에서는 강구조접합부의 상세 설계시 건축강구조 표준접합상세 지침(2012)[2]을 따르도록 하고 있다. 표준접합상세 지침에는 구조적 조건에 따른 각종 접합부가 제안되어 있으나 아직까지 이를 적용한 데이터베이스(DB)가 구축되어 있지 않아 표준접합상세 지침의 내용을 실무자가 구조설계에 효율적으로 적용하기에는 다소간이 무리가 있는 것이 현실이다.

상기와 같은 문제점들로 인해 대부분의 기존 설계 및 제작설치도 작성 과정이 구조설계자나 제작도면 작성자의 직접작업(수동작업)에 의존해서 진행 되게 된다. 이상의 내용을 흐름도로 정리하여 Fig. 1의 (a)에 나타내었다. 그림에서 음영이 들어간 부분은 작업자의 수동작업에 의해 이루어지는 작업 단계를 나타낸다.

3. 접합부 표준화 데이터베이스 도입 및 설계프로세스 개선

2장에서 언급되었던 바와 같이 기존에 설계프로세스 상에서 발생 가능한 문제점들을 개선하기 위해서는 접합부의 표준화 데이터베이스를 활용하여 건축구조설계자가 설계 전체 프로세스를 직접 제어하고, 가능한 부분에서는 설계 자동화를 구현 할 수 있는 전산시스템의 구축이 필요하게 된다.

따라서 본 연구에서는 건축물의 구조설계 결과로부터 접합부 제작을 위한 최종 상세 제작도면의 출력에 이르는 접합부 설계 전 단계를 분석하고, 각 단계별로 작업의 효율을 높이기 위한 표준 접합상세 및 설계 자동화 도입을 할 수 있는 전산 시스템의 개발을 통해 기존의 설계 프로세스 상에서 나타난 문제들을 개선하고자 한다.

이를 위해 건축물의 주요 구조부재에 대한 해석 및 설계가 완료된 상태에서 접합부 상세 설계 및 제작 도면 작성에 필요한 각 프로세스를 단계별로 구분하고, 각 단계에서 필요한 개선 사항을 발굴하여 이를 해결할 수 있는 시스템을 개발하였다. 본 연구를 통해 개선된 접합부 설계프로세스를 간략하게 요약하면 다음과 같다.

3.1 접합상세 선택 단계

기존의 설계프로세스를 검토한 결과 접합부 상세를 결정하는 업무에 있어서 판단의 기준은 구조설계자의 경험에 대부분 의존하는 것으로 나타났다. 하지만 이러한 접합상세의 결정은 이후 접합부의 제작 및 감리 승인, 시공 단계 등 후속 공정에 큰 영향을 미치게 되므로 정량적 평가에 따른 매우 신중한 결정이 필요하게 된다. 하지만 구조설계자가 강구조물의 제작 공정이나 시공 공정에 대한 이해가 부족할 경우 구조안전의 측면에서는 문제가 없으나 제작 및 시공이 난해한 접합 상세의 적용이 발생할 우려가 있다.

따라서 접합 상세 결정시 구조물의 제작 및 시공 단계까지 검토가 이루어 졌으며, 구조적 안전성에 대해서도 공인된 기관의 검증이 완료된 상세를 적용한다면 추후 발생할 수 있는 다양한 문제들을 미연에 방지할 수 있는 장점이 있다. 이에 금번 연구에서는 (사)한국강구조학회에서 제정한 건축강구조 표준접합상세지침(2012)[2]의 내용을 데이터베이스화하여 설계 단계에서 접합 방식에 따라 설계자가 최적화된 접합 방식을 선택할 수 있도록 하였다.

3.2 접합부 설계 데이터 추출 단계

기존의 설계프로세스에서는 구조설계자 경험에 의존한 접합 상세의 결정에 따라 접합부의 구조설계에 필요한 데이터들을 직접 추출하여 설계 작업을 진행하였다. 하지만 개선된 설계프로세스에서는 표준 접합상세별로 데이터베이스 구축시 필요한 설계 데이터들을 건축물 구조해석 및 설계 정보로 부터 자동적으로 추출할 수 있도록 하여 설계 작업의 효율성을 극대화 할 수 있도록 하였다.

이는 표준화된 접합 상세를 적용함으로 가능한 일이며, 추후 접합부 데이터베이스가 추가될 경우 이에 대한 모듈을 추가함으로 사용성을 확장할 수 있도록 하였다.

3.3 접합부 설계 단계

기존 설계프로세스 상에서 접합부 설계는 구조설계자가 접합상세에 따른 정보를 기반으로 진행하는 계산 및 설계에 의해서 수행된다. 하지만 개선된 설계프로세스에서는 표준화된 접합부 데이터베이스를 활용함으로 설계에 필요한 대부분의 정보가 이미 모듈화 되어 있어 추출된 설계 데이터를 활용하여 접합부 설계를 상당부분 자동화 하여 진행할 수 있다. 따라서 설계업무에 소요되는 시간을 대폭 줄일 수 있게 된다.

3.4 상세 제작 도면 준비 작업 단계

기존의 설계프로세스에서는 상세 제작 도면의 작성은 구조설계자가 직접 진행을 하지 않고 강구조물 제작업체의 제작도면 작성자(detailer)에 의해서 진행이 되었다. 따라서 구조설계자는 상세설계를 담당하는 제작도면 작성자와 정보 교류를 위해 접합부의 구조설계 이외에 설계된 접합부의 설명을 위한 별도의 기본 구조도면 작업을 추가적으로 하게 된다. 하지만 이러한 작업 당사자간의 정보교류를 위한 기본 구조도면 작업은 최종 제작설치도가 완성된 이후에는 필요가 없는 도면이므로 작업의 중복이라고도 할 수 있다. 또한, 이러한 기본 구조도면을 통한 의사소통 조차도 여러가지 문제들로 인해 오류의 가능성을 항상 내포하고 있다.

하지만 개선된 설계프로세스 상에서는 건축물의 구조해석 및 설계 데이터와 표준접합상세 데이터베이스를 활용하여 설계된 접합부 정보를 활용하여 자동적으로 상세 설계를 위한 3D 모델링 및 접합 상세를 생성 할 수 있다. 따라서 의사 소통을 위해 필요했던 접합부 기본 구조도면이 불필요하게 되며, 상호 정보 교환의 문제로 야기될 수 있는 오류의 가능성을 원천적으로 차단할 수 있게 된다.

3.5 상세 제작 도면 작성 및 검토 단계

기존의 설계 프로세스상에서는 접합부의 구조설계와 제작을 위한 제작설치도 작성을 각각 다른 업역의 전문가각 담당을 하게 되므로 이에 대한 검토 단계에서도 역시 정보 교환을 위한 추가적인 작업이 필요하게 되며, 상호 의견 교환이 쉽지 않은 경우가 다수 발생하게 된다.

하지만 개선된 설계프로세스에서는 이미 제작 효율성 및 구조적 성능에 대한 검증이 완료된 표준 접합상세 데이터베이스를 활용하여 문제점의 발생을 최소화 하였으며, 구조설계 및 상세 모델링 역시 구조설계자의 구조설계 정보를 토대로 자동으로 생성하게 되므로 정보 교환 오류로 인한 문제도 피할 수 있다. 또한 최근 많은 관심을 받고 있는 BIM 방식을 접목할 경우 실시간으로 구조설계자의 결과물을 제작 업체에서 확인할 수 있게 된다. 따라서 업무 효율을 극대화 시킬 수 있게 된다.

3.6 최종 제작설치도 출력 단계

기존의 설계 프로세스상에서는 최종 제작 도면은 상세설계 도면의 작성을 담당하는 설계자가 작성을 하게 된다. 따라서 이전 단계에서 아무리 상호간 협의가 된 사항이라 하더라도 최종 제작설치도의 제작 및 출력 단계에서 오류가 추가될 가능성을 배재할 수 없으며, 별도의 도면을 작성하는 단계가 추가 되므로 업무 효율성도 감소되게 된다.

하지만 개선된 설계프로세스의 경우 최종 도면 출력단계까지 자동화 되어 처리 되므로 정보 교환 및 이해 부족에 따른 오류 발생의 가능성이 없으며, 업무의 효율성도 극대화 할 수 있는 장점이 있다.

제안된 접합부 설계과정 일괄처리 프로세스의 흐름도를 Fig. 1 (b)에 나타내었다.

4. 접합부 표준화 DB를 활용한 전단접합설계 프로세스

본 장에서는 제안된 설계프로세스의 업무 흐름을 소개하기 위해 개발된 접합부 설계시스템을 활용하여 강구조 건축물의 전단접합부의 설계 흐름을 나타내었다.

4.1 건축물 구조설계

기존에 건축구조실무에서 수행하던 바와 동일한 방법으로 건축물에 대한 구조 해석 및 설계를 Fig. 2와 Fig. 3과 같이 수행한다. 이 때 구조해석을 위한 모델링 및 해석 수행과 부재 설계의 과정은 기존의 방법과 차이가 없다. 다만, 개선된 설계프로세스 상에서는 건축물의 구조설계 결과를 추후 접합부 설계에서 사용할 수 있도록 적절한 형태로 추출해야 하므로 최종 결과 출력 양식에 대한 사전 정보가 필요하게 된다. 이를 위해서 현재 국내 구조설계 실무에서 가장 널리 사용되고 있는 구조해석 및 설계 프로그램의 결과를 활용할 수 있도록 시스템을 구축하였다.

4.2 표준 접합상세 데이터베이스 활용 접합상세 선정

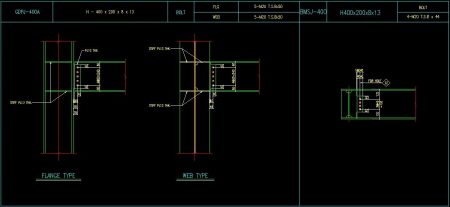

접합상세 선정을 위해 (사)한국강구조학회에서 발간된 건축강구조 표준접합상세 지침[2]의 내용을 데이터베이스화하여 활용한다(Fig. 4 참조). 현재 전단접합의 경우 접합 상세에 대한 데이터베이스화 작업이 진행되었으며, 타 접합 방식에 대한 데이터베이스화 작업도 진행이 되고 있다. 또한, 추후 새롭게 추가되는 접합상세도 데이터베이스에 반영할 수 있도록 향후 확장성을 고려하여 시스템을 구축하였다.

4.3 설계 데이터 변환

4.1의 구조해석 모델링 정보 중 상세설계용 3D 모델 생성을 위한 데이터를 추출하여 Table 1과 같은 자료구조 형식으로 변환한다.

상기의 자료추출은 전산화된 자동 시스템에 의해서 필요한 데이터들이 자동 추출되며, 필요할 경우 구조설계자가 추출된 데이터의 검증 및 수정이 가능하도록 시스템을 구축하였다.

4.4 접합부의 자동 설계

표준접합 상세와 이를 통하여 자동 추출된 자료들을 기반으로 접합부 구조설계를 수행하게 된다. 접합부 설계를 위해 구조설계자가 결정하여야 하는 요소들을 Fig. 5와 같이 입력하게 되면, 4.3절에서 추출된 데이터들과 결합하여 전단접합부 설계에 필요한 데이터들을 Table 2와 같은 형태의 자료구조 형식으로 변환한다. 변환된 설계 데이터를 기반으로 하여 접합부에 대한 구조계산 및 설계가 전산시스템에 의해 자동으로 수행되게 된다.

접합부 설계 알고리즘은 건축구조기준에서 제안된 사항을 기반으로 하였다. 그리고 최종 구조설계 결과를 구조 설계자가 확인할 수 있도록 하였다.

4.5 상세 설계용 3D 모델링 생성

본 연구에서 제안된 설계 프로세스에서는 접합부의 상세 설계를 위하여 구조물의 3D 모델링을 4.4절까지 진행된 내용을 기반으로 프로그램 상에서 Fig. 6과 같은 형태로 자동 생성하게 된다. 3D 모델링 생성시 접합부의 상세 모델링까지 가능하므로 구체적인 접합부 상세를 3차원적으로 확인 및 검토할 수 있는 자료를 제공할 수 있다.

Fig. 1에서도 나타나 있듯이 기존의 설계 프로세스상에서는 접합부의 구조설계를 담당하는 설계자와 접합부 제작 도면 작성을 위한 상세설계를 진행하는 설계자가 구분되어 있었기 때문에 상호간의 의사 소통을 위해 구조설계자가 접합부의 기본 구조도면을 작성해야 했다. 이를 기반으로 제작 도면을 작성하게 될 제작도면 작성자가 구조물의 3D 모델링을 생성하게 된다.

따라서 최종 결과물의 작성이라는 관점에서 보면 불필요한 도면 작업이 추가되게 되며, 이러한 추가 작업에도 불구하고 구조설계자의 설계 의도가 명확하게 전달되지 않아 접합부 제작설치도 제작시 많은 문제들이 발생하게 된다.

하지만 제안된 개선 설계프로세스에서는 접합부 상세 작성을 위한 3D 모델링을 구조설계자의 책임하에 자동으로 생성할 수 있도록 하여 접합부 설계시 발생할 수 있는 비효율적인 부분과 문제점을 동시에 개선하였다.

4.6 시공 및 제작을 고려한 접합 상세 검토

3D 모델링을 통해서 구축한 접합부 상세 내용을 기반으로 제작 및 시공을 담당할 전문인력들과 관련 내용을 공유하여 접합 상세에 대한 최종 검토를 수행할 수 있다. 이때 접합 상세와 관련된 모든 사항들이 Fig. 7과 같이 3D 모델링화 되어 있어 상세 검토가 용이하며, 수정 사항이 발생할 경우 이를 구조설계자가 Fig. 8과 같이 직접 수정 작업을 진행할 수 있어 업무의 효율과 정확성을 획기적으로 개선할 수 있게 된다.

또한 이러한 상세 검토 방식은 추후 최근 건설업에 적극적으로 도입되고 있는 BIM 시스템과의 연계도 가능하도록 하여 궁극적으로 종합적인 건축물의 설계, 시공, 관리 시스템의 구축이 가능하도록 할 계획이다.

4.7 제작설치도 출력

접합 상세에 대한 구조, 제작, 시공 분야의 검토가 완료되고 나면, 이를 기반으로 Fig. 9와 같이 제작 및 시공용 제작설치도의 자동 작성이 가능하다. 이 또한 구조 설계자가 직접 최종 제작용 제작설치도의 작성을 가능하게 하여, 접합부 설계의 최종단계에서 발생할 수 있는 이해 부족 및 상호 소통의 문제에 기인한 오류를 차단할 수 있게 되며, 설계변경과 같은 돌발 상황에 대해서도 좀 더 효율적으로 대응할 수 있게 된다.

5. 결 론

본 연구를 통하여 제안된 전단접합 설계 프로세스의 개선 사항을 요약하면 다음과 같다.

(1)기존 설계 프로세스를 분석한 결과 강구조 접합부 상세 설계업무는 구조 및 제작도면 작성자가 이원화 되어 있어 정보 전달 및 이해 부족 등의 문제들이 발생하며, 접합부 표준화 미흡으로 인해 설계 단계와 제작, 시공 단계에서 많은 문제점들이 발견되었다.

(2)강구조건축표준접합 상세를 활용하여 제작 및 시공성이 확보된 접합 상세에 대한 정보를 표준화 및 전산화하고, 이를 통하여 기존에 문제를 해결 할 수 있는 접합부 상세 설계 프로세스를 제안하였다.

(3)제안된 설계 프로세스는 구조 설계자가 접합부 구조설계부터 제작을 위한 도면 출력단계까지 업무를 직접 수행, 관리할 수 있어 정보 교류에 따른 오류를 최소화 할 수 있다.

(4)작업 흐름의 개선 및 전산화를 통하여 불필요한 중복 작업을 제거할 수 있어 접합부 설계의 효율성 향상을 기대할 수 있다.

(5)접합 상세를 3D로 확인 할 수 있어 2차원 도면으로 파악이 어려운 문제점을 직관적으로 확인 할 수 있으며, 제작, 시공단계에서도 이 정보를 활용하여 접합 상세에 대한 이해도를 높일 수 있다.

Acknowledgments

이 논문은 연구재단(과제번호: 2012R1A1A2044305)의 지원을 받아 수행된 연구이므로 이에 감사의 뜻을 전합니다.

References

-

엄진업, 신태송(2013) 지속 가능한 구조설계 정보의 인터페이스 모듈 개발, 한국강구조학회논문집, 제25권, 제5호, pp.509-518.

Eom, J.U., and Shin, T.S. (2013) A Development of Sustainable Interface Module for the Structural Design Information, Journal of Korean Society of Steel Construction, KSSC, Vol.25, No.5, pp.509-518 (in Korean). [ https://doi.org/10.7781/kjoss.2013.25.5.509 ]

- 한국강구조학회(2012) 건축강구조 표준접합상세지침(개정판), 기문사.KSSC (2012) Detailed Guidelines of Standard Connection in Steel Structures (Revised Edition), Kimoonsa, Korea (in Korean).

-

국토해양부(2009) 건축구조기준 (국토해양부 고시 제2009-1245호), 국토해양부.

Ministry of Land, Transport and Maritime Affairs (2009) Korea Building Codes (MLTM Notice No. 2009-1245), MLTM, Korea (in Korean). -

국토해양부(2009) 하중저항계수설계법에 의한 강구조설계기준.

Ministry of Land, Transportation and Maritime Affairs (2009) Steel Structure Design Code (Load and Resistant Factored Design), Korea (in Korean).