강구조 재사용 시스템을 위한 탈부착이 가능한 PC 슬래브 접합부의 성능평가

초록

최근 건축 분야에서도 친환경, 순환형 패러다임으로 전환되어지고 있다. 이 연구에서는 사용자의 요구에 따라 구조체의 해체에 의해 재사용이 가능한 구조시스템을 도입하여 건설자재의 절감 및 재활용, 구조체의 장수명화를 통해 친환경 및 LCCO2를 저감할 수 있는 강구조 시스템을 구현하고자 한다. 부재의 재조합이나 재사용을 가능하게 하기 위하여 탈착이 가능한 바닥슬래브와 강재보 접합상세를 제안하고 구조성능 및 진동 등과 같은 동적 특성에 의해 사용성을 파악하고 평가하였다.

Abstract

Recently, an urgent issue of the global environment in the 21st century is the well-established paradigm of a sustainable and circulatory system. In the field of construction, it is important to approach sustainablity issues from a structural engineering point of view. The reusable steel structural system, which can adapt to changes in socio-economic conditions and varied demands, realized that the consumption of natural resources was minimized, the environmental load was reduced as much as possible. In order to reuse and recombinant the structural members, removable PC slab connection was introduced. This paper investigates the structural performance and serviceability by the dynamic characteristics of the steel beam to concrete slab connection.

키워드:

지속가능한 건물, 재사용 강구조 시스템, PC 슬래브, 탈착 가능한 접합부, 사용성Keywords:

sustainable building, reusable steel structural system, PC slab, removable connection, serviceability1. 서 론

현재 전 세계적으로 환경에 대한 관심이 더욱 확대되고 규제 또한 강해지고 있으며, 우리나라의 경우 2009년 G8 확대정상회의에서 2020년까지 온실가스 배출전망치(BAU) 대비 30% 감축(2005년 대비 4% 감축) 목표를 설정하였다. CO2 배출에 있어서 지대한 영향을 미치고 있는 건설․건축 산업에서는 신재생에너지의 사용량을 늘리고, 화석연료와 같은 외부에너지 공급을 zero수준으로 끌어내리려는 net-zero 주택에 대한 연구[1],[2]가 전 세계적으로 활발하게 진행되고 있으며 건설폐기물을 감소시키고 재활용하기 위한 순환경제(circular economy)측면의 연구[3],[4],[5]가 수행되고 있다.

건축구조부문에서는 건축물의 내구년한 개선과 부재 및 재료의 재활용을 통해 이러한 사회적인 요구를 충족시킬 수 있다[6]. 즉, 기존 건축물의 손상추적을 통한 내구성능의 개선, 건설재료 및 폐기물의 재활용에 의한 친환경 시스템 구축, 사용자 중심의 가변성 및 반복 사용이 가능한 강구조의 부재들에 의해 친환경적이며 내구성능을 개선한 장수명의 구조시스템을 개발함으로써 CO2 배출량을 절대적으로 줄이는 방안이 필요하다.

이러한 장수명 건축물 및 재활용에 대한 적극적인 대안으로 강구조시스템에서 구조시스템 및 부재의 재사용 시스템(Reusable System)의 개발이 필요할 것으로 판단된다.

강구조에서 재사용이 가능한 장수명 건축의 구현을 위해서는 구조시스템에 사용된 부재를 재사용하기 위해서는 조립·해체가 용이해야 한다. 기둥과 보 부재는 강재로 제작하게 되면 일부분 재사용이 가능하며 링패널과 외측 다이아프램을 사용하면 재사용이 더욱 용이해진다. 반면, 슬래브의 경우 강구조 건축에서는 강재보 위에 데크 플레이트를 깔고 스터드 볼트를 용접한 후 현장에서 콘크리트를 타설하여 일체화시키는 방법이 대부분을 차지하고 있으며, 이러한 합성 슬래브 공법은 슬래브 시공 후 해체 시 슬래브뿐만 아니라 강재 기둥과 강재 보까지 손상을 줄 수 있다. 콘크리트 현장타설은 건물 해체 시 슬래브나 기둥, 보와 같은 주요부재들을 재사용하기 어렵게 하는 원인이며, 재사용할 수 있다하더라도 추가 비용이나 환경부하가 발생하게 된다. 따라서 강구조 건축물에서 PC 슬래브를 사용하여 현장에서 타설되는 콘크리트량을 최소로 감소시키고, 층고의 변경이나 해체 후 부재의 재사용을 가능하도록 개선시킬 필요가 있다. 이럴 경우 기존의 PC 슬래브 접합부는 철근을 연결하여 용접 또는 후프(hoop) 스파이럴 철근 등을 사용하여 철근을 접합부의 콘크리트 속에 정착(앵커)시키고 그 부분에 콘크리트를 충전하여 부재를 접합하는 습식 방법 등이 사용되고 있다.

이 연구에서는 PC 슬래브 제작 시 단부에 미리 강관을 삽입하고, 보 플랜지에 고력볼트를 체결하고 슬래브 단부에 설치된 강관내에 고력볼트가 들어가도록 설치한다. 그리고 강관내에 모르타르로 충전하는 접합상세를 제안한다. 슬래브의 자중 및 하중은 고력볼트의 전단저항에 의해 강재보로 전달된다. 또한 해체 시 보 플랜지 하부의 고력볼트 너트를 제거하는 것으로 슬래브를 용이하게 제거할 수 있도록 한다.

이러한 슬래브의 경우 재조립 및 재사용의 효율성은 높아지지만 구조성능 및 사용성에 대하여 평가할 필요가 있다. 따라서 이 연구에서는 다양한 접합상세에 관하여 중력방향 하중에 대하여 구조성능 및 사용성을 검토하고 횡하중에 대한 구조성능을 평가하였다.

2. 실험계획

2.1 실험체 계획

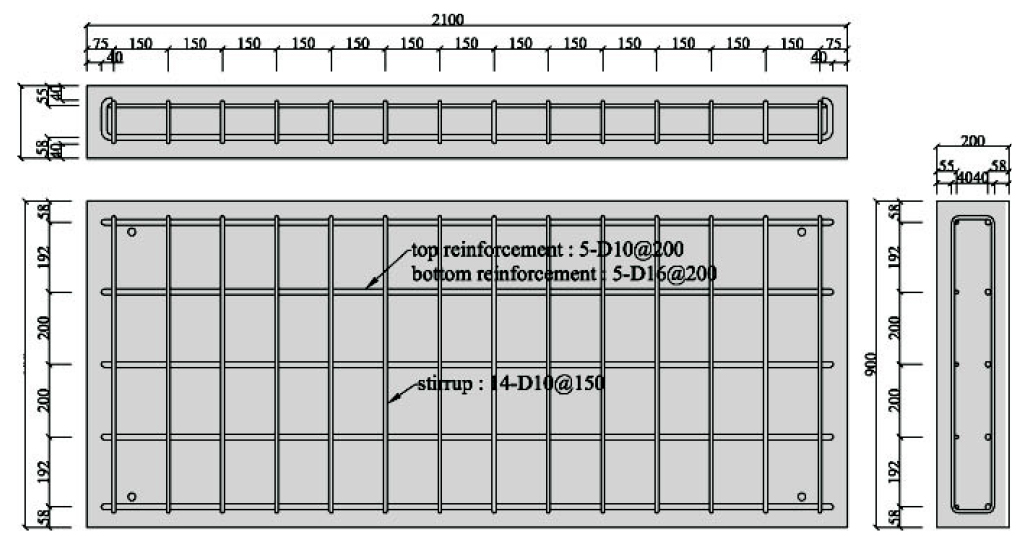

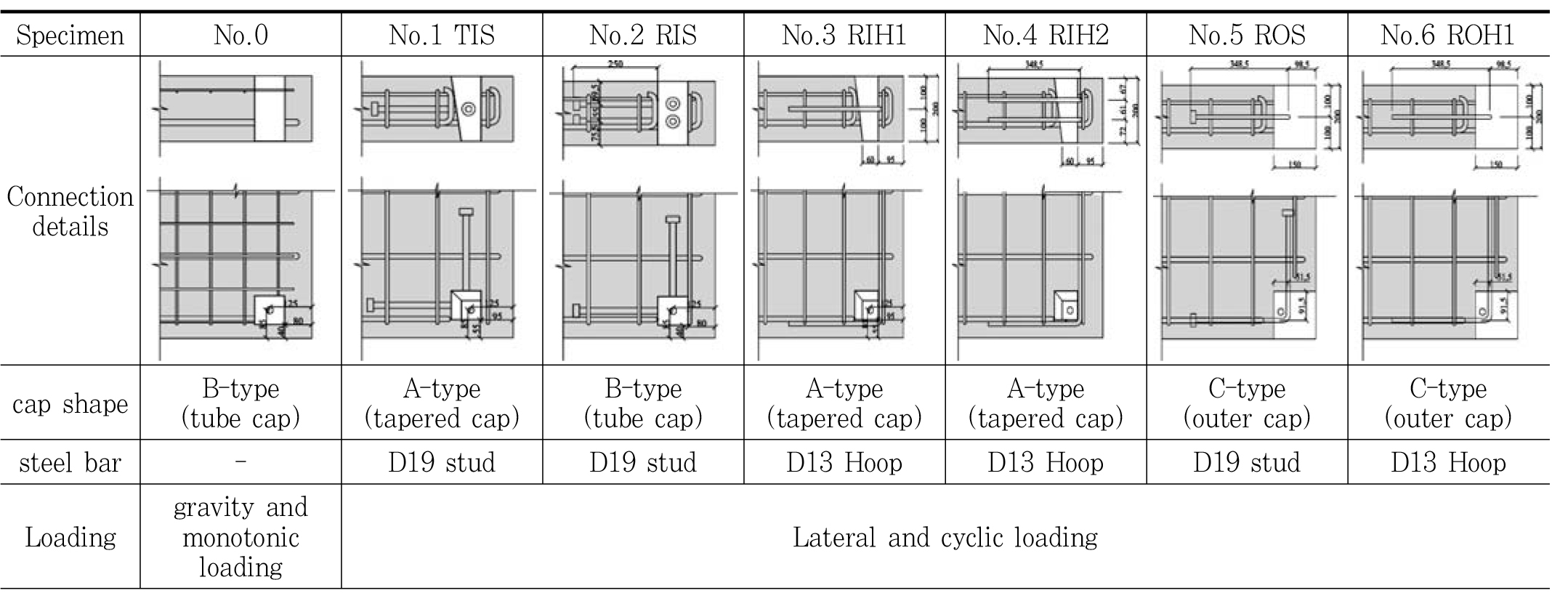

이 연구에서 제안한 PC 슬래브 접합부의 구조성능 및 사용성을 평가하기 위해 첫째로 기준실험체(No.0)로서 2,000 mm(L)×900mm(B)×200mm(t)의 일방향 슬래브를 계획하여 주철근 5-D19@200(SD400)을 배근하였다. 중력방향 하중을 가력하여 슬래브의 구조성능 및 진동성능 평가를 통한 사용성을 검토한다. 두 번째는 실험변수로 접합부의 강관(연결캡)의 형상(A/B-cap), 정착철근(스터드 및 배력근) 등의 접합부 형상을 변수로 한 실험체를 총 6개 제작하여 횡방향으로 반복하중을 재하하였다. 실험체는 2,100mm(L)× 900mm(B)×200mm(t), 이방향 슬래브 배근으로 슬래브 상부에는 직경 10mm인 SD400 철근을 피복두께 40mm에 200mm 간격으로 배근(

)하였고, 슬래브 하부에는 직경 16mm인 동일강종의 이형철근을 피복두께 40mm에 200mm 간격으로 배근()하였다. 횡방향으로는 직경이 10mm인 동일강종의 이형철근을 간격 150mm으로 상부, 하부 철근을 둘러서 배근하였다. Table 1은 실험체 일람 및 접합상세를 나타내고 있으며, Fig 1은 슬래브의 기본배근도를 나타내고 있다.

)하였고, 슬래브 하부에는 직경 16mm인 동일강종의 이형철근을 피복두께 40mm에 200mm 간격으로 배근()하였다. 횡방향으로는 직경이 10mm인 동일강종의 이형철근을 간격 150mm으로 상부, 하부 철근을 둘러서 배근하였다. Table 1은 실험체 일람 및 접합상세를 나타내고 있으며, Fig 1은 슬래브의 기본배근도를 나타내고 있다.

No.1 실험체는 4mm 강관을 3/20의 변단면(A-type)으로 계획․제작된 실험체로서 해체 시 작업을 용이하게 하고 고력볼트에서 슬래브로 힘의 전달이 원활할 수 있도록 정착철근을 직접 연결할 수 있도록 하였다. 슬래브와의 정착은 D19 250mm 정착철근 1열을 설치하였다. No.2 실험체는 4mm 강관을 직사각형(B-type)으로 계획․제작된 실험체로서 슬래브와의 정착은 D19 250mm 정착철근 1열을 설치하였다.

No.3 및 No.4 실험체는 강관을 A-type으로 설치하고 강관과 슬래브의 부착을 배력근을 돌리는 것으로 계획된 실험체이다. No.3은 D13 배력근을 1열 배치하였으며, No.4는 배력근을 2열 배치하였다.

No.5 및 No.6 실험체는 제작의 편의를 위해서 강관을 슬래브 외관 모서리에 배치시키고 바로 모르타르를 타설한 실험체이다.

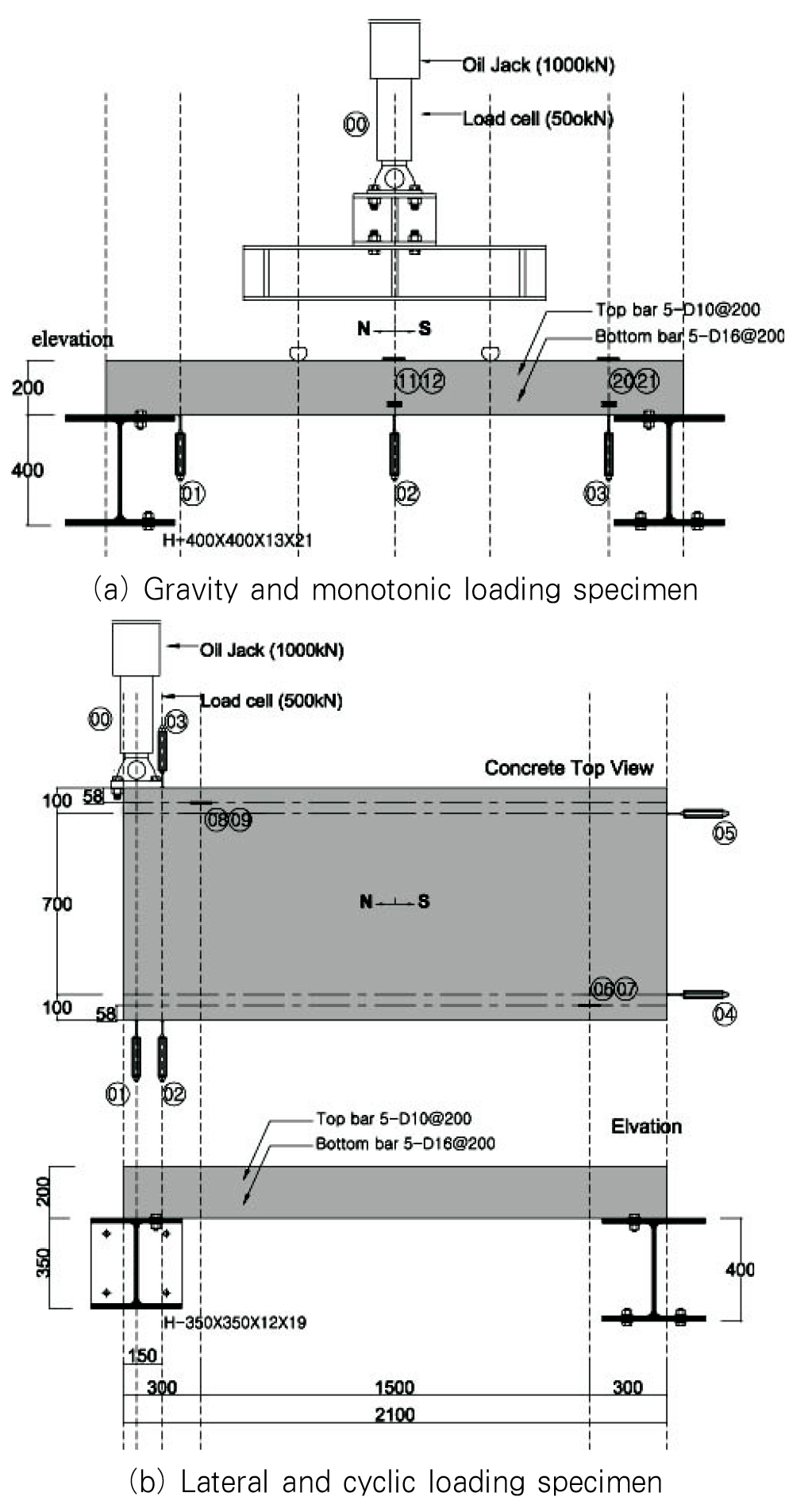

2.2 실험 셋팅 및 하중재하

기준실험체인 중력방향 단조재하 실험체(No.0)는 Fig. 2 (a)와 같이 스트롱 프레임에 강재보 H-400×400×13×21 두 개를 고정시키고 그 위에 실험체를 설치하고 고력볼트로 체결하여 고정시켜 셋팅하였다. LVDT는 전체적인 거동과 최대 처짐을 계측하기 위하여 설치하였고 변형률게이지(Strain gage)는 최대 변형이 예상되는 중앙부와 접합부인 단부의 철근과 콘크리트의 변형을 알기 위하여 설치하였다.

실험은 최대용량 1,000kN의 오일잭(Oil-jack)을 이용하여 양단 단순지지 조건하에 중력방향 하중을 재하시켰다. 슬래브 중심으로부터 350mm 떨어진 두 지점에서 2점 단조 재하를 수행하였고, 0.5mm/sec 속도로 가력하였다. 하중 재하 시 5mm, 10mm, 20mm, 30mm 변위 도달 시 하중을 제거하고 진동성능평가를 수행하였다.

횡방향 반복재하 실험체의 경우 Fig. 2(b)와 같이 H-400 ×400×13×21인 단부 강재보를 스트롱 프레임에 고정시키고 H-350×350×11×19인 반대쪽의 단부 강재보는 가력프레임에 고정시켜 세팅하였다. 두 개의 강재보 위에 실험체를 얹고 고력볼트로 체결하여 고정시켰고, 각 실험체를 설치할 때마다 접합부에 고강도 무수축 모르타르를 충전하여 일체화시켰다.

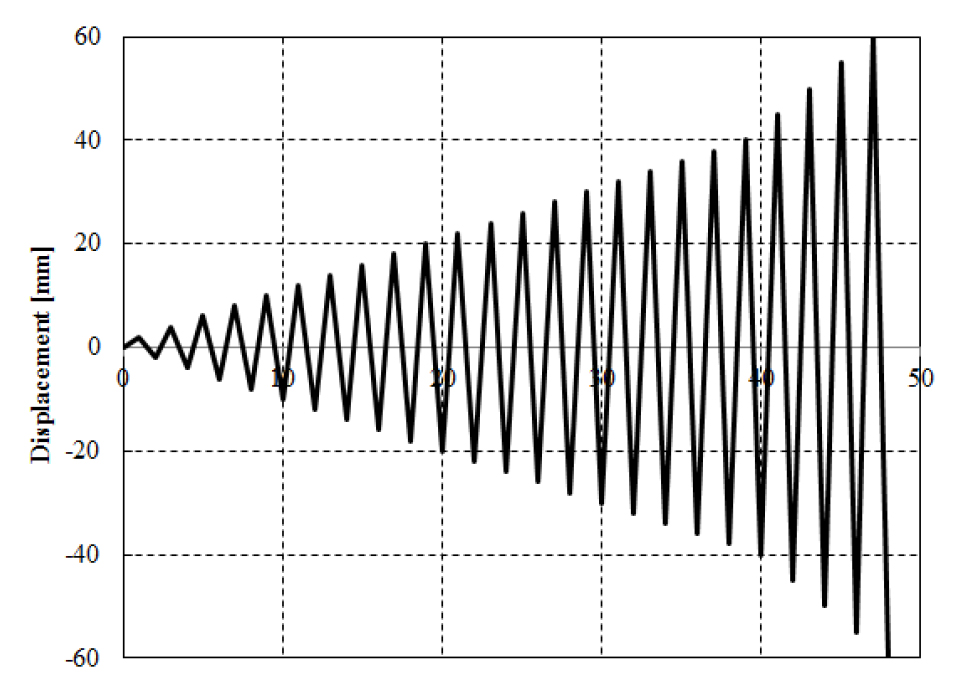

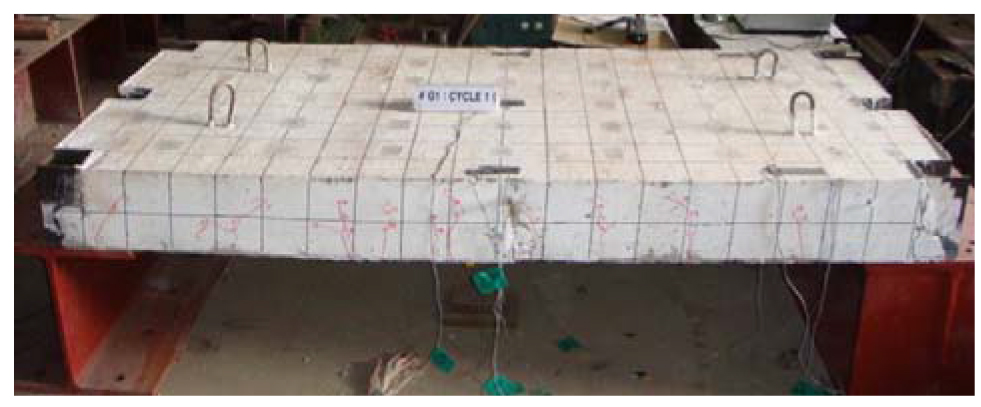

실험은 최대용량 1,000kN의 오일잭을 이용하여 양단 단순지지 조건하에 횡방향 반복하중을 재하하였다. 하중은 변위제어 방식으로 0.5mm/sec 속도로 가력하였으며 가력보 부분에 500kN 용량의 로드셀을 설치하여 하중을 측정하였다. 횡방향 반복재하의 가력 패턴은 Fig. 3과 같이 변위를 2mm씩 증가시키며 총 20회 사이클을 이루며 총 40mm까지 변위를 가하는 것으로 계획하였다. 각 실험체에 대하여 최대하중의 80% 이하로 하중이 감소할 때까지 실험을 수행하였다.

2.3 사용재료의 역학적 특성

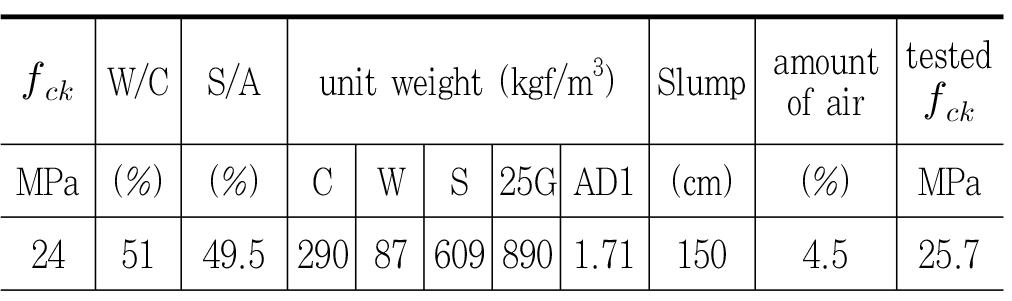

실험체 제작에 사용된 콘크리트의 설계강도는 24MPa로 계획하였으며, 공시체는 본 실험체와 동일조건에서 양생시켰으며 KS F 2405 콘크리트 압축 강도 시험 방법에 따라 콘크리트 압축 강도 시험을 실시하였다. 압축강도 시험은 28일 강도 및 실험체 가력과 동시에 하였다. Table 2에 콘크리트 배합표 및 28일 압축강도를 나타내었다.

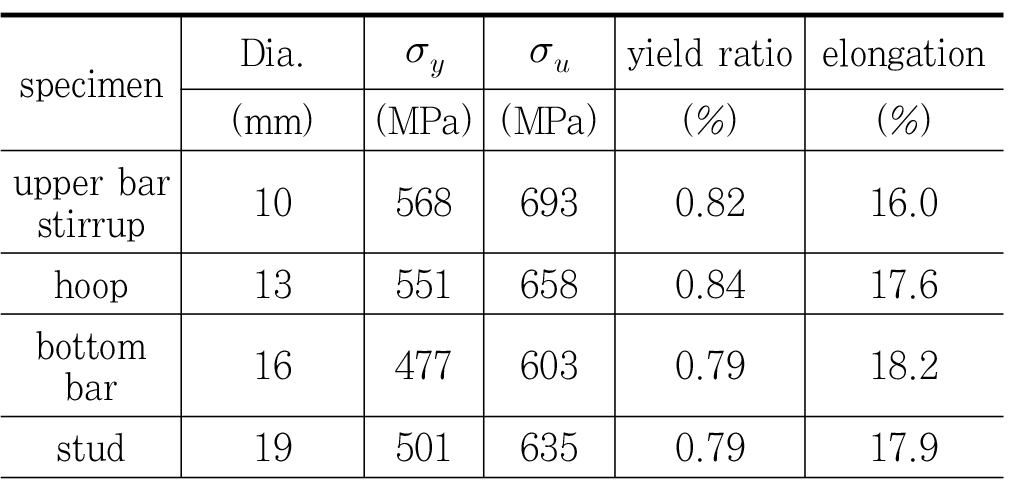

이 실험에서 사용된 상부철근 D10 및 하부철근 D16, 정착에 사용된 D13, D19에 대하여 KS B 0802의 금속재료 인장시험 규정 편에 따라 인장시험편을 제작하였고, 인장실험은 KS B 0801의 금속재료 인장시험 방법에 따라 2개씩 수행하였다.

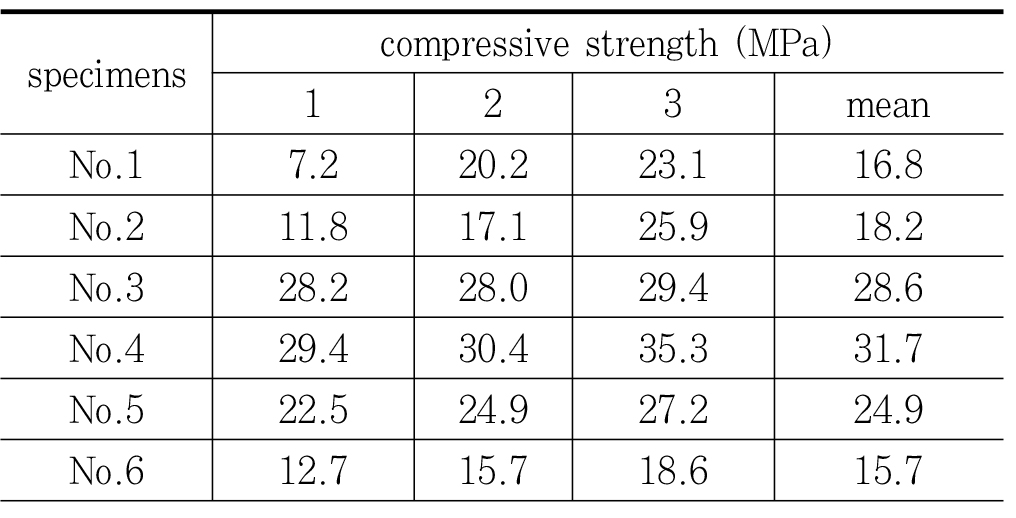

PC 슬래브의 원활한 탈부착 성능을 위하여 접합부를 계획․제작하였으며, 고강도 무수축 모르타르를 연결캡 내부에 충전하여 사용하였다. 실험에 사용한 고강도 무수축 모르타르는 표준 배합비에 따라 배합하였다. 고강도 무수축 모르타르의 압축강도는 KS L 5105 규격에 따라 각 실험체마다 3개의 50mm×50mm×50mm 크기의 큐빅 몰드 공시체를 제작하여 실험을 수행하는 시점에서 압축강도시험을 수행하였다. 고강도 무수축 모르타르 압축강도 시험결과는 Table 4와 같다.

3. 중력방향 단조재하 실험 결과

3.1 구조거동 및 파괴양상

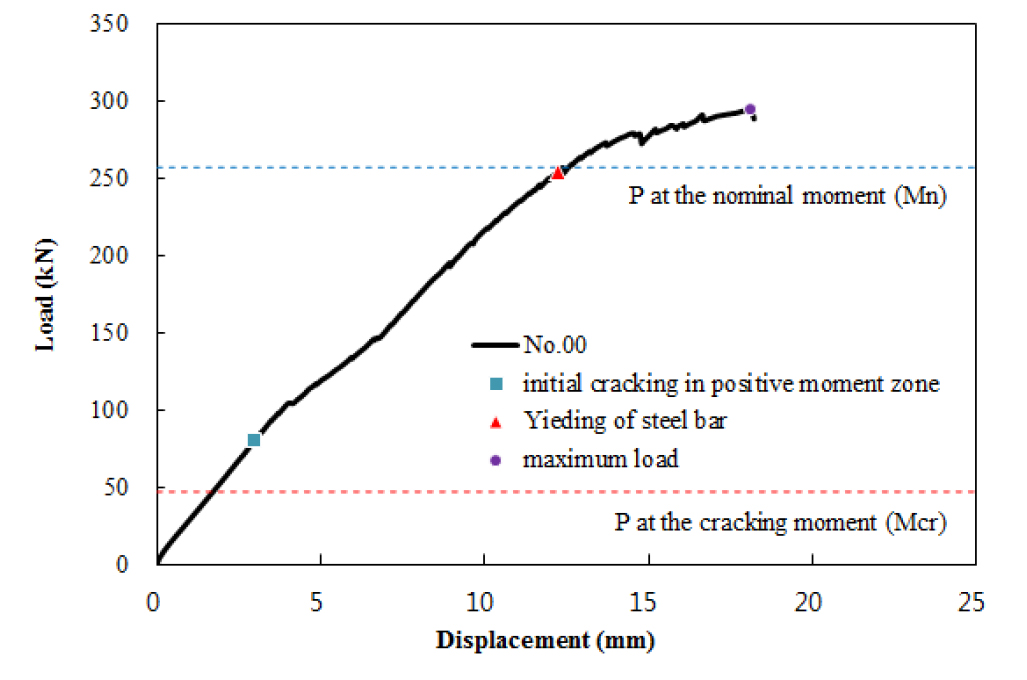

Fig 4는 기준실험체인 중력방향 단조재하 실험체(No.0)의 하중-변위 관계를 포락선으로 표현한 것이며, Fig 5는 최종파괴양상을 나타낸 것이다.

중력방향 단조재하 실험체(No.0)의 경우 일반적인 단순 슬래브 파괴양상을 나타내고 있다. 80kN에서 최대정모멘트 발생 부근에서 초기 휨균열이 관찰되었으며 휨강성이 감소하였다. 이후 하중의 증가와 함께 중앙부와 가력점 사이에서 일정한 간격으로 초기에 5cm 정도의 급격한 수직 휨균열이 발생하였으며, 하단 중앙부부터 점차 단부로 증가하였다. 하중이 171kN에 도달하였을 때 급격히 균열이 증가했다.

254kN에서 주철근의 항복이 관측되었으며, 295kN 최대내력에 도달 이후 파괴되었다. 반면, PC슬래브의 접합부에서 270mm 떨어진 곳의 정착철근과 주근의 경우, 중앙부의 철근에 비해 상대적으로 변형이 적고 폭의 끝부분의 철근일수록 변형이 커짐을 관찰할 수 있었지만, 정착철근과 단부의 주근은 모두 항복하지 않고 탄성구간에 머물고 있음을 확인할 수 있었다.

No.0 실험체는 제안한 접합상세에 따른 단면결손이 없을 경우에 대하여 재료강도를 적용한 공칭모멘트(

)에 비해 70% 증가된 하중에서 발견되었다. 이와 같이 단부에 계획된 접합부로 인한 단면손실에 대하여 슬래브의 중력방향 하중에 대하여 안전한 것을 확인하였다.

)에 비해 70% 증가된 하중에서 발견되었다. 이와 같이 단부에 계획된 접합부로 인한 단면손실에 대하여 슬래브의 중력방향 하중에 대하여 안전한 것을 확인하였다.

3.2 바닥 진동성 평가

이 연구에서 제안된 PC 슬래브의 경우 기존 슬래브에 비해 접합부에 의한 단면결손이 발생함으로 진동수는 증가하고 감쇠비는 감소하여 사용자들에게 불쾌감 또는 불안감을 줄 수 있는 바닥판 진동에 문제가 나타날 수 있다. 따라서 이에 대하여 진동성능을 평가할 필요가 있다.

일반적으로 구조물의 진동은 1차 진동모드에 지배되며, 기존의 국내 및 국외 기준을 살펴보면 일방향 슬래브에 대하여 단부구속조건에 대한 1차 진동수 기준을 제시하고 있다.

국내 합성데크 바닥구조 설계기준[7]에 의하면, 바닥 슬래브의 진동만을 고려하여 15Hz 이상으로 제한하고 있다. 단순지지 슬래브의 경우 1차 고유진동수(

)는 다음과 같이 계산한다.

)는 다음과 같이 계산한다.

(1)

(1)

그러나 AISC Steel Design Guide Series Ⅱ[8]에서는 큰보 작은 보 등의 처짐량을 포함하여 이들 부재의 동적인 특성을 규정하고 있으며, 바닥판 보행에 의한 진동은 다음과 같이 제안한다.

(2)

(2)

여기서,

는 각각 큰 보와 작은보, 슬래브의 중앙부 처짐량을 의미한다.

는 각각 큰 보와 작은보, 슬래브의 중앙부 처짐량을 의미한다.

단경간을 가지는 패널의 1차 고유진동수의 경우 Bares (1971)[9]에 의해 4변 지지조건에 따른 1차 고유진동수(

)에 관하여 다음과 같이 제시하고 있다.

)에 관하여 다음과 같이 제시하고 있다.

(3)

(3)

여기서,

= x-방향의 스팬(mm)

= x-방향의 스팬(mm)

, MPa)

, MPa)

=슬래브 두께(mm)

=슬래브 두께(mm)

=프와송비

=프와송비

=중력가속도(9,810 mm/sec2)

=중력가속도(9,810 mm/sec2)

=슬래브의 단위면적당 중량

=슬래브의 단위면적당 중량

=구속조건에 의한 계수

=구속조건에 의한 계수

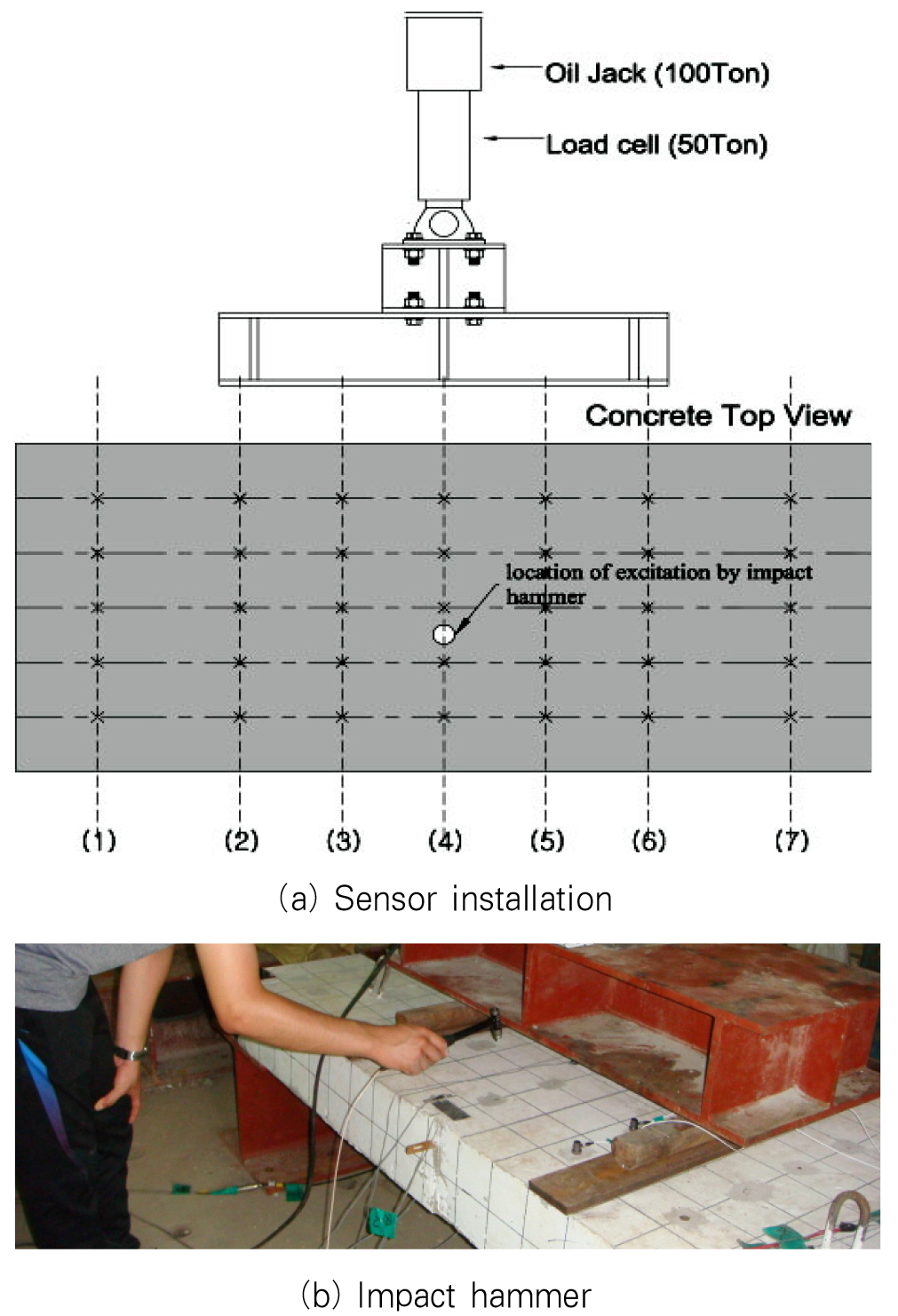

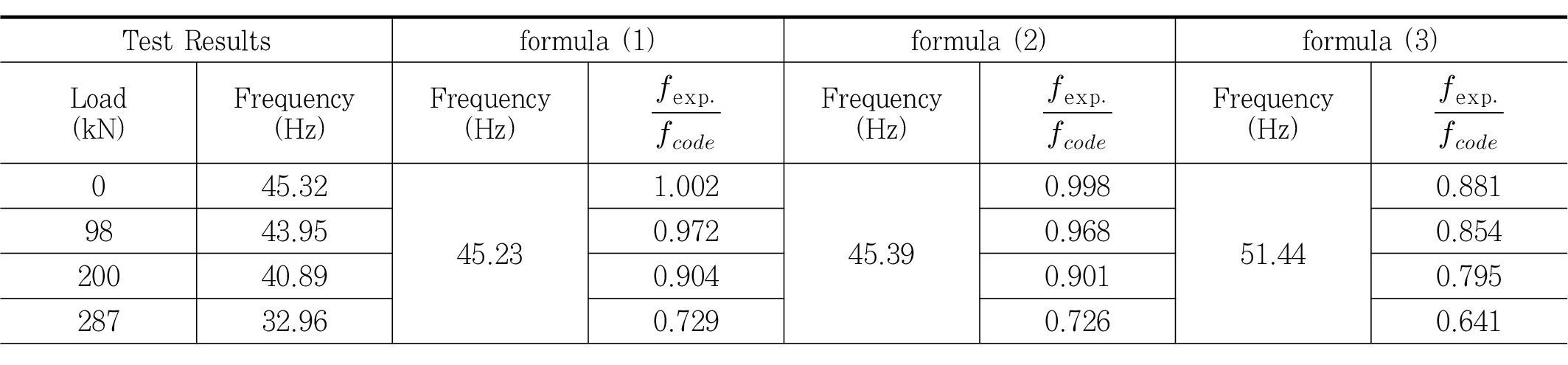

이 실험에서는 가속도계를 이용해 진동을 측정하고 1차 진동수를 파악하였다. 진동수가 감소하면 부재의 내력이 저하될 뿐만 아니라 가진장치와 공조에 의해 구조물에 심각한 손상을 입힐 수 있는 요인이 될 수 있으며, 거주자에게 진동에 의한 불쾌감을 줄 수 있으므로 실험체의 진동특성을 규명하는 것은 매우 중요한 사항이라 판단된다. Fig. 6은 센서의 부착 위치 및 가진 위치를 나타내고 있으며, 측정은 5개의 센서를 7열로 부착하여 총 7번 계측하여 진동모드를 형상화하였다.

재하초기단계부터 100kN 하중마다 impact hammer와 가속도계에 의해 슬래브의 45개소에서 진동수를 측정하였다.

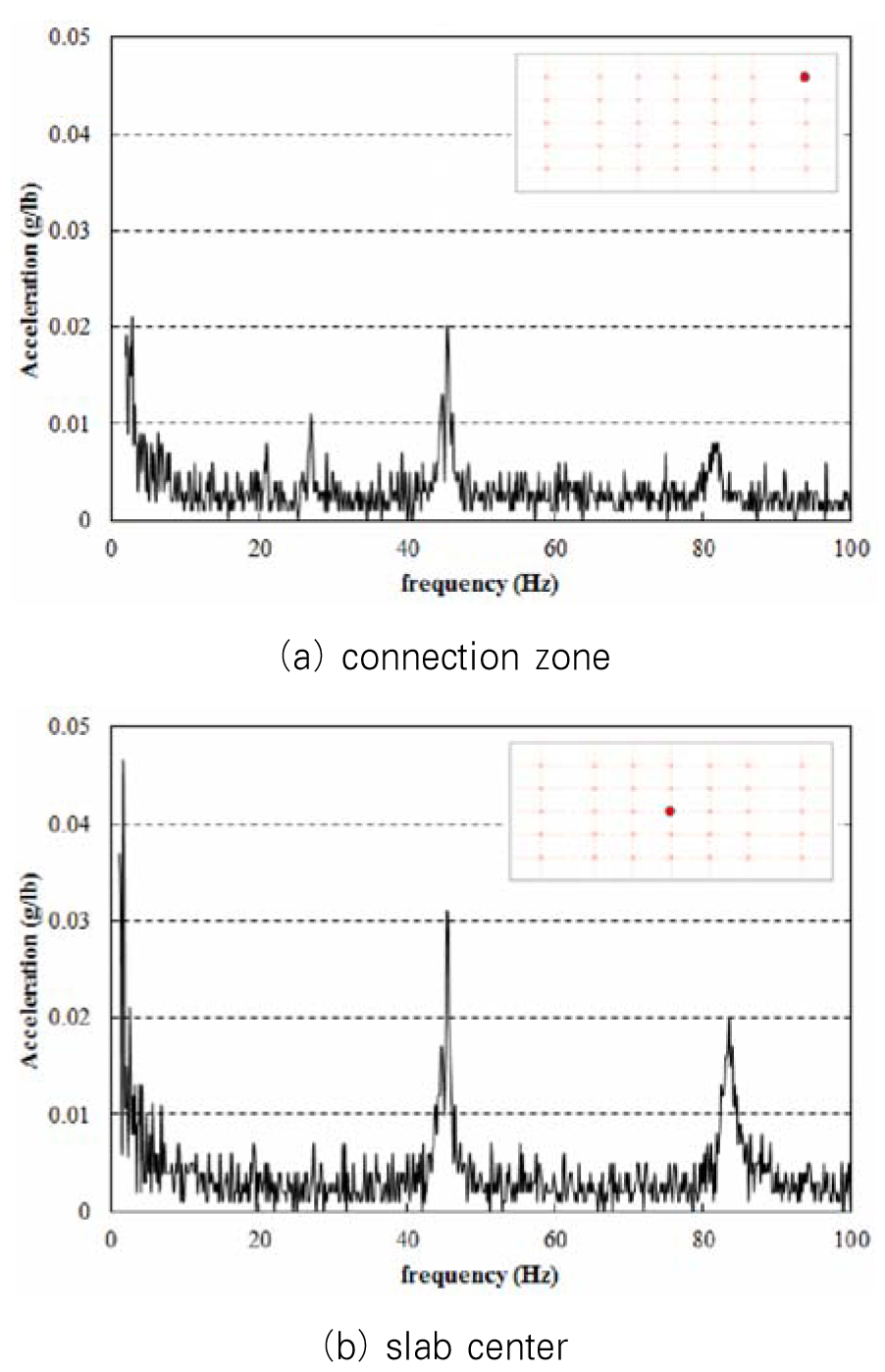

Fig 7은 초기 상태에서 측정된 진동수와 가속도 관계를 나타내고 있다. Fig 7(a)는 슬래브의 모서리 부분 강재보와의 접합부에서 측정한 진동수(Hz)-가속도 관계를, Fig 7(b)는 슬래브의 최대처짐이 발생하는 위치에서 측정한 진동수(Hz)-가속도 관계를 나타내고 있다. 두 그래프 모두 1차 주진동수는 45.32Hz에서 발생함을 알 수 있으며, 이 때의 가속도는 각각 0.031 g/lb, 0.02 g/lb 로서 접합부에 의한 영향보다는 최대처짐에 의한 영향이 주요한 것을 알 수 있다.

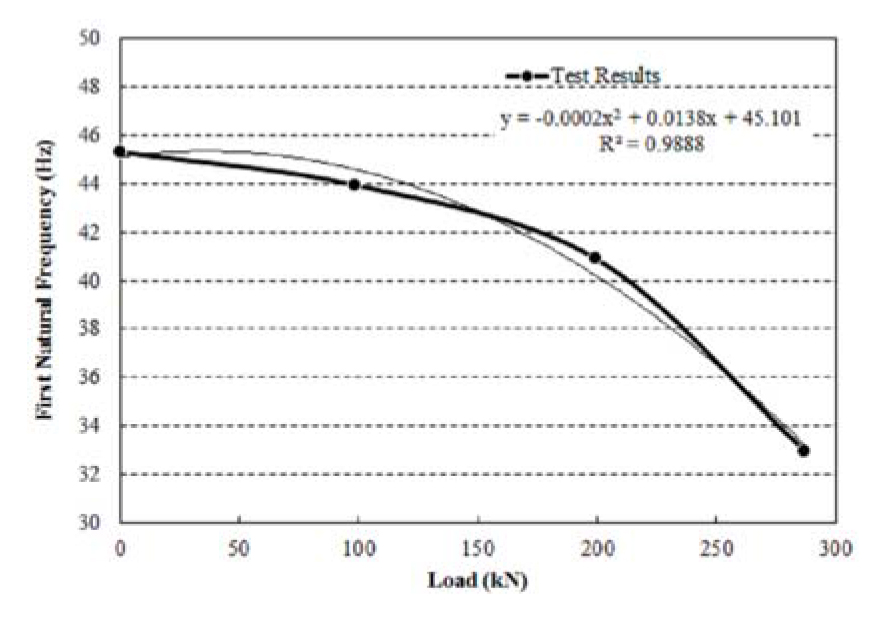

이와 같이 45개소에서 측정된 진동수-가속도 관계에서 슬래브의 주진동수를 결정하고 매 하중마다 측정된 진동수를 Table 5에 나타내었다. 또한 사용하중(D.L+L.L)에 대한 1차 고유진동수를 식 (1), (2), (3)을 적용하여 산정하였으며 실험값과 비교하였다. 가력 전 초기상태에서의 1차 고유진동수는 45.32Hz로 합성데크 바닥구조 설계기준 및 AISC Steel Design Guide Series Ⅱ의 제한값과 유사한 값을 갖는다. 그러나 슬래브의 지지상태를 고려하여 판이론에 근거한 식 (3)과는 12%의 감소를 나타내고 있다.

또한 하중 재하로 인한 부재단면의 손상으로 강도 및 강성이 저하됨에 따라 진동수도 28%의 저하를 나타내고 있음을 알 수 있다. Fig. 8은 하중에 따른 진동수를 나타낸 것으로 탈부착 시 손상도 평가의 기초데이터로 사용될 수 있다.

4. 횡방향 반복재하 실험 결과

4.1 구조거동 및 파괴양상

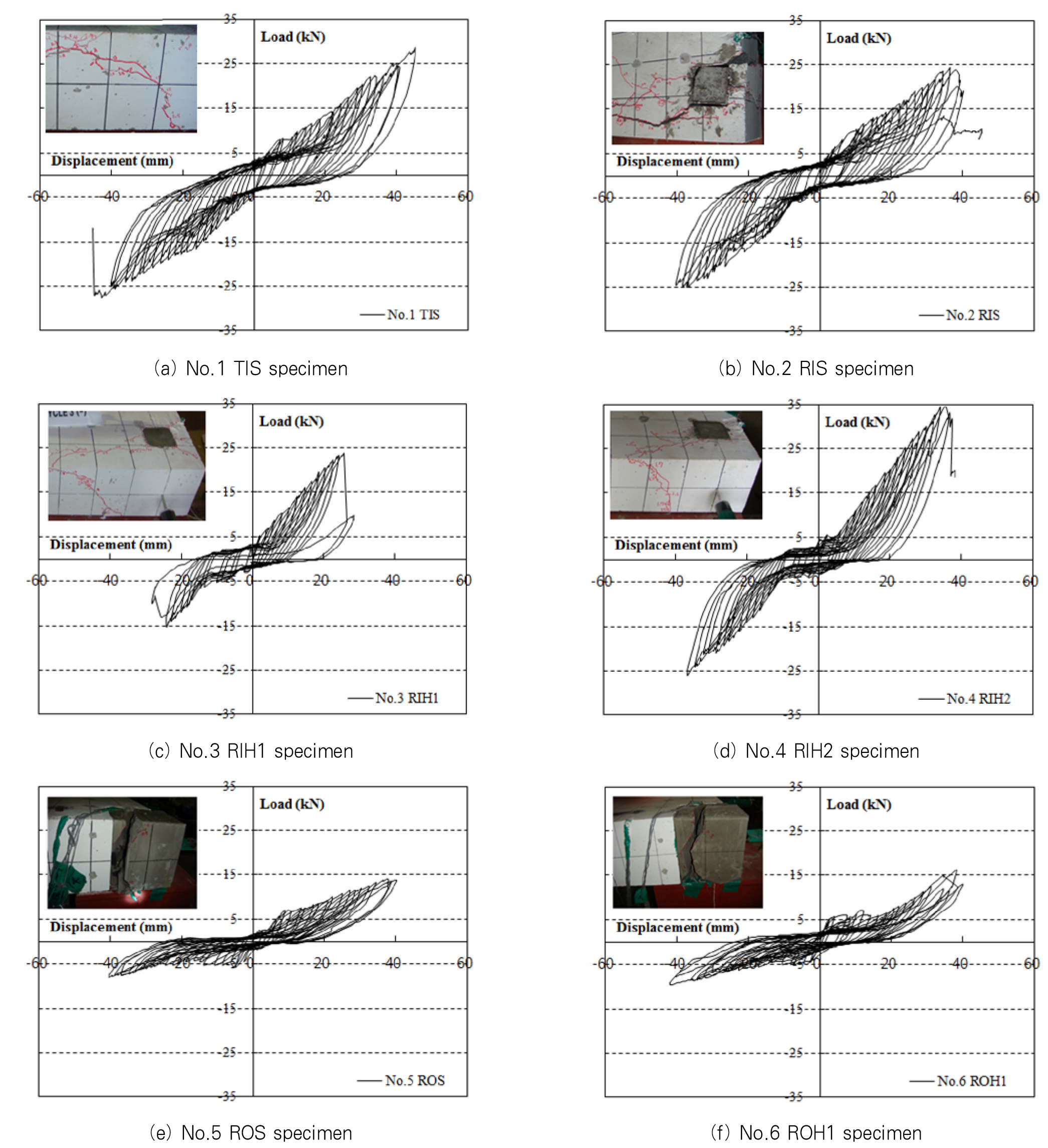

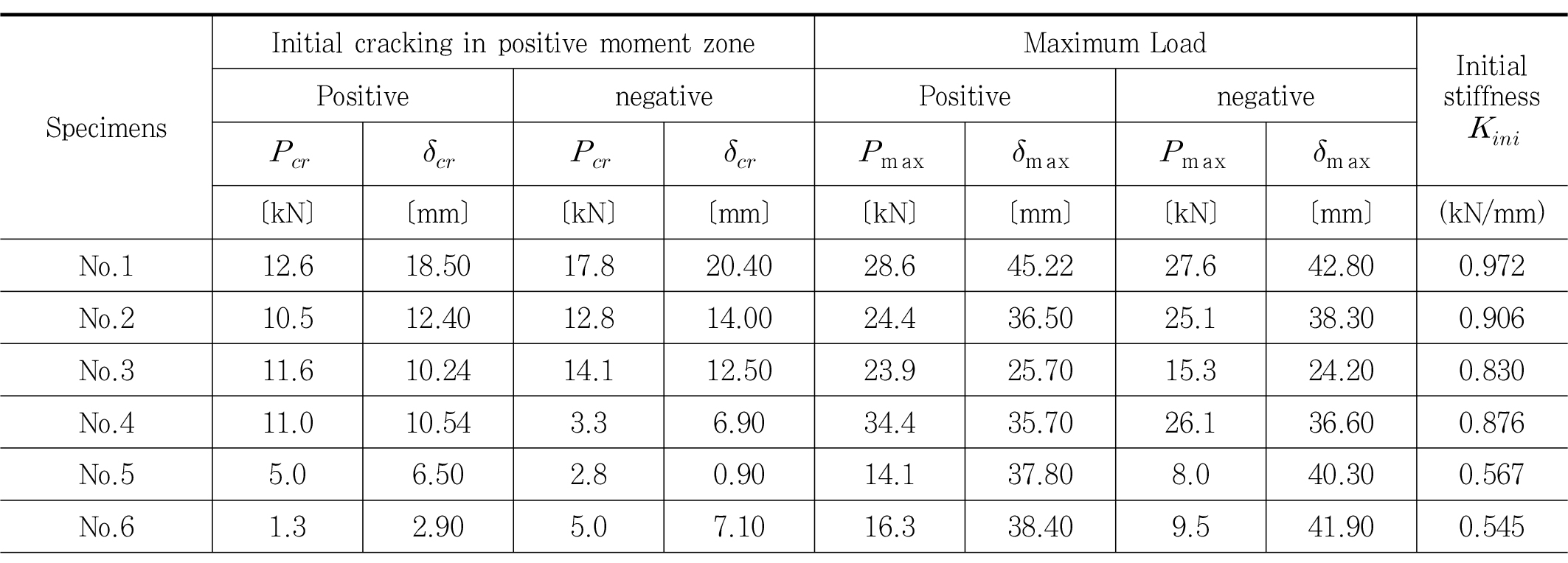

Fig. 9는 횡방향 반복재하 실험체의 하중-변위 관계를 나타낸 것이다. Table 6은 실험결과를 정리한 것이다.

실험체들이 5~10kN 근방까지는 탄성적인 거동을 나타내지만, 그 영역을 넘으면 볼트의 미끄러짐이나 접합부 주변의 콘크리트의 균열 발생에 따라서 강성이 서서히 감소하는 현상을 나타내었다. 실험체의 최대 인장내력에 도달 후에도 접합부 주변 이외에서는 균열이 발생하지 않았으며, 주근 및 정착철근 모두 항복되지 않고 탄성구간에 머무르고 있었다.

4.2 내력 및 강성평가

강관을 내부에 배치시킨 A-type 및 B-type 실험체와 외부에 배치시킨 C-type 실험체의 경우 초기 탄성역에서의 거동은 비슷하지만 초기 균열 이후의 5kN을 넘는 영역에서는 C-type의 과도한 슬립현상을 볼 수 있다.

강관 형상의 영향으로는 A-type(변단면)이 B-type(직사각형)에 비해 내력에서 17.2% 증가하였으며, 초기강성이 7.3% 크게 나타났다. 이는 슬래브 단면결손의 영향을 최소화하여 강관의 구속효과가 나타난 것으로 판단되며, 고력볼트에서 전달되는 힘이 정착철근을 통해 원활히 전달됨을 알 수 있다.

정착철근의 영향으로는 스터드 형태의 정착철근을 설치한 No.1 실험체가 초기강도가 평균 0.94로 가장 크게 나타났으며, 이력곡선 또한 안정적인 거동을 나타내고 있다. 이에 비해 D13 배력근을 2열로 감은 No.4 실험체가 최대인장강도(34.4kN)를 나타내므로, 보강근을 배치하는 것에 의해서 최대인장강도를 상승시킬 수 있다는 것으로 보여 주는 반면 D13 배력근을 1열로 감은 No.3 실험체의 경우 조기에 파괴되는 형태를 보여주고 있다.

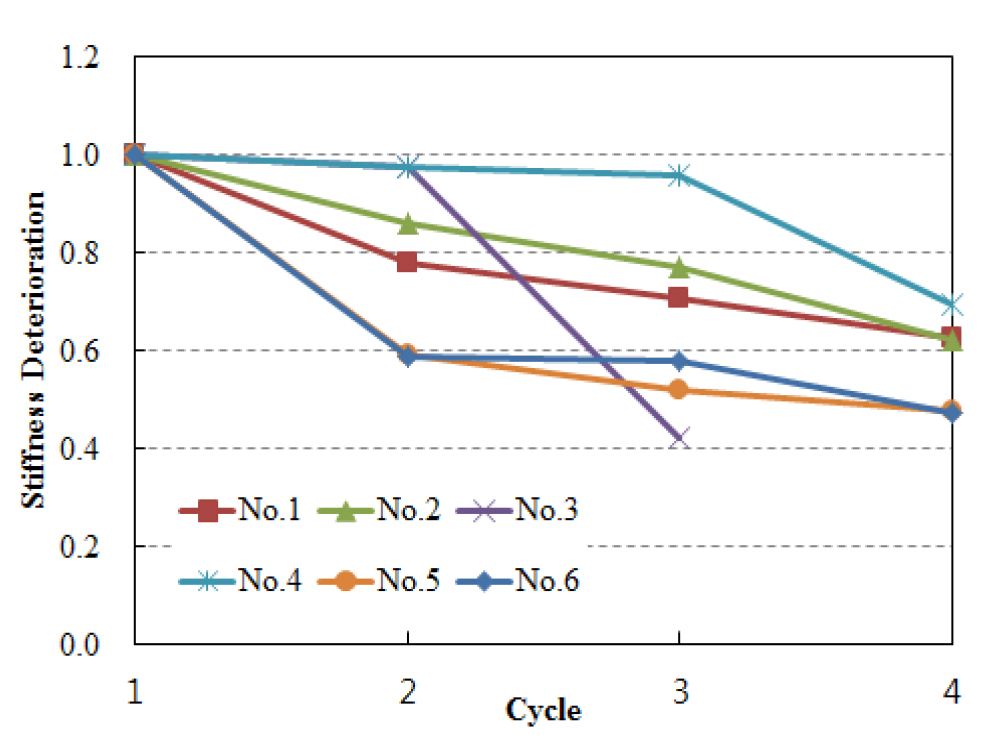

Fig.10은 각 실험체의 사이클에 따른 강성저하율을 나타내고 있다. No.4 실험체가 최종파괴 후에도 강성저하가 초기 강성 대비 69%를 나타내고 있는데 비해 No.3 실험체는 2cycle 후 49% 이상의 급격한 강성저하를 나타내고 있다.

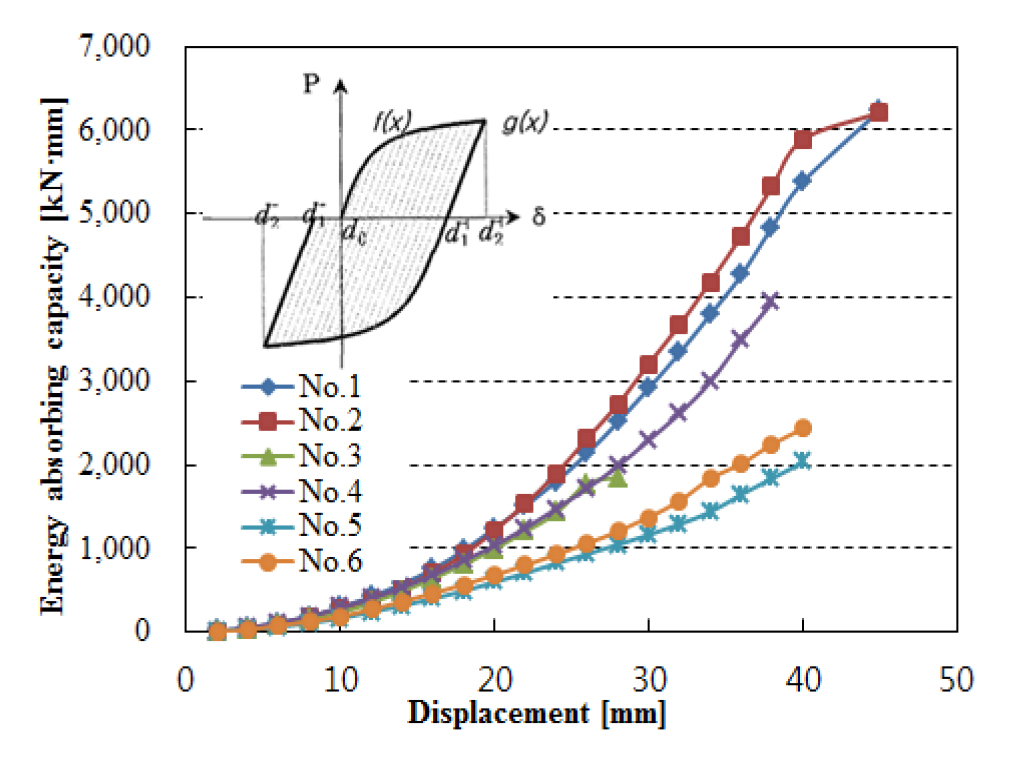

4.3 에너지 흡수능력

Fig.11은 각 실험체의 사이클 별 누적 에너지 흡수능력을 나타낸 것이다. 에너지 흡수능력도 구조물의 중요한 구조 특성 중 하나이다. 소산에너지는 하중-변위 관계 그래프에 의해 둘러싸인 면적을 누적시켜 구할 수 있다.

정착철근으로 스터드 형식을 사용한 No1 및 No2 실험체가 높은 에너지 흡수능력을 나타내고 있다.

5. 결 론

이 연구에서는 강구조 재사용 시스템을 위하여 탈부착이 가능한 PC 슬래브와 강재보의 다양한 접합상세에 관하여 중력방향 하중에 대하여 구조성능 및 사용성을 검토하고 횡하중에 대한 구조성능을 평가하였다.

(1)PC 슬래브 단부에 강관을 삽입하여 강재보와 고력볼트 접합을 수행한 슬래브가 중력방향 하중에 대하여 공칭강도 대비 15% 증가한 내력을 발휘하여 구조적으로 안전한 것으로 나타났다.

(2)1차 고유진동수를 평가한 결과 콘크리트 전단면에 대한 휨강성

를 가지는 단순지지 슬래브로 평가할 수 있다.

를 가지는 단순지지 슬래브로 평가할 수 있다.

(3)횡하중을 받는 PC 슬래브의 경우 접합부 형상의 경우 내력적 측면에서는 변단면(A-type)이 직사각형(B-type)에 비해 17.2% 증가한 값을 나타내었다. 또한 강관을 배치한 실험체들은 모두 최종 파단 후에도 초기 강성에 비해 60% 이상의 강성을 유지하였다. 정착철근의 경우는 D13 배력근을 2열로 배치한 경우 내력뿐만 아니라강성저하가 초기 강성 대비 69%를 유지하였다.

이번 연구는 강구조시스템의 부재 재조립 및 재사용의 측면에서 접합상세를 개발하고 이에 대한 성능을 규명하기 위하여 중력방향 단조하중에 대한 구조성능 및 진동성능을 평가하고 접합상세별 횡하중을 부여하여 손상도를 가했을 경우에 대한 구조성능을 평가하였다. 따라서 이러한 손상정도에 따른 성능평가가 필요할 것으로 판단된다.

Acknowledgments

감사의 글

이 논문은 2010년도 정부(교육과학기술부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(No. 2010-0011973).

References

- Ikaga Toshiharu (2009) New CASBEE tools to promote zero carbon buildings and cities in Japan, Proceedings of The 3rd International Symposium for Sustainable ArchitectureㆍCity Performance Evaluation.

- Seo, M.K. (2009) For low-carbon green growth Green Home Project, Proceedings of the 3rd International Symposium for Sustainable ArchitectureㆍCity Performance Evaluation.

- Fujita, M. and Iwata, M. (2006) Reuse system of building steel structures, Structure and Infrastructure Engineering: Maintenance, Management, Life-Cycle Design and Performance, Vol. 4, No. 3, pp.207- 220 (in Japanese)

- Kanemitsu, T. (2007) Scenario for Recovering Nature and Motivating Building Production Service Market by “Adaptable Building”-Concept and Estimation by Analytical Simulation and Actual Project-, Journal of Architecture and Building Science, Vol. 122, No. 1558, pp.74-79 (in Japanese)

- Nishimura, T., Sakamoto, S,, Tateishi, Y., and Kunugi, T. (2005) Structural Performance of a Steel Building with Removable Fully-Precast Concrete Slab, Technical Research Report of Shimizu Corporation, Vol. 82, pp. 43-52 (in Japanese).

- 오상훈, 박해용(2013) 플레이트형 에너지 흡수장치를 가지는 기둥-보 접합부에 관한 연구, 한국강구조학회논문집, 한국강구조학회, 제25권, 제1호, pp.103-115.Oh, S.H. and Park, H.Y. (2013) A Study on Beam-to-Column Connections with Plate Type Energy Absorption System, Journal of Korean Society of Steel Construction, KSSC, Vol. 25, No. 1, pp. 103-115 (in Korean).

- 대한건축학회(1998) 합성데크 바닥구조 설계기준 안 및 해설.Architectural Institute of Korea (1998) Design Specification and Commentary of Composite Deck Slab System.

- AISC/CISC (1997) Steel Design Guide Series 11, Floor Vibrations Due to Human Activity, American Institute of Steel Construction, Chicago, IL.

- Bares, R. (1971) Tables for the Analysis of Plates, Slabs and Diaphragms Based on the Elastic Theory, Bauverlag GmbH, Wiesbaden und Berlin, pp.626.