강구조상세부의 피로저항능력 개선을 위한 응력완화홀 적용성 평가

ⓒ KSSC 2013

초록

강교량에는 외력에 대해 저항하는 부재의 좌굴 등의 변형을 구속시키기 위한 여러 상세부들이 존재한다. 이들 상세부는 상호 교차하는 부재들로 구성되고 제작의 용이성, 용접결함의 원천적 배제 및 응력집중을 완화시키기 위해 스켈럽을 이용해 왔다. 본 연구에서는 교차부에 발생되는 응력집중으로 상세범주 등급 이하를 갖게 되는 강교량 상세부의 피로저항 능력을 상세범주 등급 이상으로 개선시키는 방안으로 응력완화홀(SRH)을 제안하였다. 적절한 크기 및 위치의 SRH 효과를 확인하고 이를 강바닥판교의 U-rib와 가로보 교차부에 작용시켜 SRH에 의한 피로저항능력 개선 가능성을 확인하였다.

Abstract

In steel bridges, there are several details that constrain the deformation such as buckling by external forces. Most of these details which are composed of the intersection members have scallops in order to exclude the weld defects inherently and to get the ease of fabrication and also to decrease the stress concentration. In this study, stress relief hole (SRH) near stress concentration zone with detail category D or under is proposed as a method to improve the resistance on the fatigue crack initiation to detail category C. And the effects of the appropriate size and location of SRH were examined and the applicability to improve the fatigue resistance of the floorbeam web and the rib wall at rib/floorbeam intersection in the orthotropic steel deck bridge was evaluated.

키워드:

응력완화홀(SRH), 스켈럽, 상세범주, 응력집중, 피로저항, 용접 교차부, U-rib, 강바닥판교Keywords:

stress relief hole, scallop, detail category, stress concentration, applicability to improve the fatigue resistance, rib-floorbeam intersection, U-rib, orthotropic steel deck1. 서 론

최근 시장경제의 흐름 속에 강구조물의 사용이 주춤하고 있는 상황이다. 동하중을 받는 강구조물의 상세부에는 많은 피로균열 발생요인들이 내재되고 있어 상세부의 피로저항 능력의 개선이 곧 강구조물의 수명을 증진시키는 요인이 된다.

동적 하중을 받는 대표적인 구조물에는 교량이 있고, 국내 교량 설계기준[1],[2]에는 강재가 적용되는 교량의 상세부의 피로에는 활하중에 의해 해당 상세에 발생되는 응력집중의 영향을 공칭응력으로 나타낸 허용피로응력범위별로 상세범주를

부터

부터

까지 구분하여 적용하고 있다.

까지 구분하여 적용하고 있다.

일반적으로 교량 설계 및 제작을 위해 설계, 가공된 상세부에서 문제가 되는 것은 동적 하중, 즉 활하중에 의해 발생되는 내력의 크기로서, 대부분의 경우 피로범주

미만인 상세범주들이 문제가 된다.

미만인 상세범주들이 문제가 된다.

도로교량을 예로 들면, 차선하중을 적용하여 발생되는 응력에 대하여는 50만회에 대하여 검토되기 때문에 단재하경로구조의 상세범주에 대하여도

범주를 제외하면 허용응력범위가 70MPa 정도가 되어 거의 문제는 없으며, 풍하중 등에 대하여도 10만회에 대한 검토가 적용되므로, 강재의 능력을 고려할 때, 특별한 경우 이외에는 강재 적용으로 인한 불이익은 없다고 판단된다. 그러나 주요도로에 대하여는 표준트럭하중의 200만회 이상 반복 통행을 고려해야 하기 때문에 교량을 구성하는 부재가

범주를 제외하면 허용응력범위가 70MPa 정도가 되어 거의 문제는 없으며, 풍하중 등에 대하여도 10만회에 대한 검토가 적용되므로, 강재의 능력을 고려할 때, 특별한 경우 이외에는 강재 적용으로 인한 불이익은 없다고 판단된다. 그러나 주요도로에 대하여는 표준트럭하중의 200만회 이상 반복 통행을 고려해야 하기 때문에 교량을 구성하는 부재가

등급의 상세부를 갖게 되면 그 저항능력이 31MPa 정도로 떨어진다. 극단적으로 최근 개발된 신개발 강재 HSB800의 허용응력이 360MPa 정도까지 향상되었지만, 이들로 구성된 구조상세의 피로범주는 크게 향상되지 못하고 있는 점을 고려하면 허용응력의 1/10 수준에 그치게 되며, 강교량의 설계 및 제작에 이러한 상황을 피할 수 없다는 점은 강교량의 건설 및 유지관리에 대한 비용 분담이 커지는 원인 중 하나가 된다.

등급의 상세부를 갖게 되면 그 저항능력이 31MPa 정도로 떨어진다. 극단적으로 최근 개발된 신개발 강재 HSB800의 허용응력이 360MPa 정도까지 향상되었지만, 이들로 구성된 구조상세의 피로범주는 크게 향상되지 못하고 있는 점을 고려하면 허용응력의 1/10 수준에 그치게 되며, 강교량의 설계 및 제작에 이러한 상황을 피할 수 없다는 점은 강교량의 건설 및 유지관리에 대한 비용 분담이 커지는 원인 중 하나가 된다.

따라서 강재 개발에 발맞추어 강재의 성능 개선을 적극 활용할 수 있도록 상세부의 피로저항 능력을 개선시킬 수 있는 방안이 더욱 필요하다고 생각된다.

예전부터 기계 등에서 응력이 집중되는 부위에 릴리프홀(Relief Hole)을 이용하고 있지만, 토목구조물에서 이를 적극적으로 활용한 사례는 없다. 일반적으로는, 응력이 크게 발생되지 않는 곳에 불필요한 재료의 낭비를 줄이는 곳에 적용되거나 또는 부재 합성거동을 위한 연결을 위해 적절히 구멍을 두어 이종 재료의 전단연결재의 역할을 도와 자연스런 합성을 도우는 곳에 적용되어 왔다.

한편, 토목구조물에 적용되는 구멍들에는 모양은 다르지만 용접부가 교차하는 부위에 용접결함을 피하기 위해서 사용되는 스캘럽, C-컷(snipe, cutout[3](기계분야 snip)), 일반 개단면 종리브와 횡리브 또는 가로보를 교차하는 부위의 스캘럽(Free Cutout, Cutout[3],[4], 이하 간단히 Cutout이라 칭함) 등이 있다. 그리고 작용되는 응력을 전달하기 위해 적용되는 곳에는 볼트연결에서의 볼트구멍, 강 콘크리트 합성거동을 위한 전달연결에 사용되는 구멍(Hole, Slot or Slotted Hole[3]) 정도가 있다.

강구조 자체로 응력이 작용되거나 집중되는 곳에 적용하여 응력을 완화시키는 목적으로 사용되어 온 것에는 바닥강판의 폐단면 U-rib와 가로보 등이 교차하는 곳에 적용한 Cutout와, 피로균열이 발생되어 극단적인 응력집중이 발생되는 균열 끝에 균열의 진전을 늦추기 위해 천공한 임시 보수 차원의 스톱홀(Stop Hole)을 두는 정도가 있다.

파괴에 영향을 크게 미치는 피로균열 선단에 발생되는 응력은 선단을 이루는 형상을 원으로 가정할 때, 그 반경에 역비례한다는 것은 파괴이론의 기본이다. 따라서 그 반경이 매우 작은 피로 균열 선단에 홀을 둘 경우 반경이 커져 피로균열로 인한 응력집중을 크게 완화시킬 수 있을 것이다. 그러나 스톱홀의 적용에는 피로균열의 진전 상태, 위치 등에 따라 그 적용에 한계가 있어 임시적으로 사용될 뿐 영구적인 곳에 적용된 사례는 극히 찾아보기 힘들다.

가로보와 U-rib가 교차하는 용접 접합부 용접의 영향을 배제시키기 위해 가로보에 적절한 크기와 형상의 구멍을 갖는 Cutout를 둔다[1],[2],[3]. 볼트구멍이나 Cutout의 곡선부는 별도의 좌굴영향이 없는 한 피로범주

이상 적어도

이상 적어도

까지는 그 능력이 인정되어 왔다[4]. 한편, 일반 강구조 부재들에 대해 2010년 개정된 AASHTO LRFD 교량 상세부 설계기준에서 부재들 내에 둔 개방 구멍들의 피로범주를 하중에 의해 야기되는 피로가 적용될 경우 Brown et al.(2007)의 연구를 근거로 상세범주 D로 정하고 있다[3],[5].

까지는 그 능력이 인정되어 왔다[4]. 한편, 일반 강구조 부재들에 대해 2010년 개정된 AASHTO LRFD 교량 상세부 설계기준에서 부재들 내에 둔 개방 구멍들의 피로범주를 하중에 의해 야기되는 피로가 적용될 경우 Brown et al.(2007)의 연구를 근거로 상세범주 D로 정하고 있다[3],[5].

그리고 이에 더하여 강바닥틀에 있어서 변형으로 야기되는 피로에 대하여는 바닥강판의 최소두께와 이에 따른 폐합 종리브의 판두께, 바닥틀과 리브 구조상세에 대해 규정을 따르고 규정되지 않은 용접을 피하게 되면 큰 문제는 없다고 하고 있고 국내 LRFD 설계기준이 대부분 이를 따르고 있다[6]. 또한 강바닥틀의 리브들이 교차하는 곳에는 cutout 또는 폐단면 리브 내에 규정에 의한 다이아프램을 둔 cutout을 두는 것이 일반적으로 유리하다. 이에 관해서는 국내에도 많은 연구들이 진행되고 있다[7],[8],[9],[10]. 그러나 깊이가 깊고 유연성이 있는 가로보를 둔 경우 리브 둘레를 모두 용접하는 것이 적합할 수도 있다고 했다[3],[11].

따라서 본 연구에서는 상세범주

보다 낮은 범주를 나타내는 강바닥판교의 바닥틀 상세부 근방에, 적절한 크기를 갖는 구멍을 적절한 위치를 찾아 배치시켜, 해당 상세에 발생되는 응력을 적절히 고안된 구멍(이하 ‘응력완화홀’이라 칭함)으로 이행 또는 차단하게 함으로써 상세부에 집중되는 응력을 감소시킬 수 있는지 여부를 검토하여 응력완화홀의 적용이 강교량 상세부의 피로저항 능력을 개선시킬 수 있는 좋은 방안임을 확인하고자 하였다.

보다 낮은 범주를 나타내는 강바닥판교의 바닥틀 상세부 근방에, 적절한 크기를 갖는 구멍을 적절한 위치를 찾아 배치시켜, 해당 상세에 발생되는 응력을 적절히 고안된 구멍(이하 ‘응력완화홀’이라 칭함)으로 이행 또는 차단하게 함으로써 상세부에 집중되는 응력을 감소시킬 수 있는지 여부를 검토하여 응력완화홀의 적용이 강교량 상세부의 피로저항 능력을 개선시킬 수 있는 좋은 방안임을 확인하고자 하였다.

2. 응력완화홀

2.1 응력완화홀의 개념 및 역할

릴리프홀(Relief Hole)은 기계구조 등에서 자주 적용되고 있는 것을 볼 수 있지만 대부분 경험에 의하여 적용되는 수준이다. 이에 더하여 항공기 제작부문에서 “판재 굽힘 작업 시 구부릴 판재에 응력이 집중되는 것을 경감시키는 역할을 하며, 굽힘이 겹치는 곳에는 항상 천공된 구멍을 둔다고 정의되고 이용되고 있다. 그러나 정확한 해석 등 작업에 의해 얻는 이익에 비해 비경제적이라 경험에 의거 단순 적용하는 곳 이외에 현재 이들에 대한 이론적 접근 자료는 거의 없는 상태이다. 스톱홀(Stop Hole)은 자유의 종에 발생된 균열의 진전을 막기 위해 적용되었던 사례를 통하여 균열 끝의 응력집중 완화에 효과가 있다는 것이 알려졌다. 그리고 이를 동하중을 받는 토목분야의 강구조물에 발생된 피로 균열진전을 늦추는데 적용한 사례도 있다. 그러나 이미 앞에서 거론한 바와 같이 현재는 천공된 스톱홀에 고장력볼트를 체결하는 등 임시적인 대처방안으로 적용될 뿐 영구적인 개념의 적용은 없는 상황이다.

본 연구에서는 강바닥틀에 피할 수 없이 나타나는 종, 횡리브 또는 종리브와 가로보 교차부와 같은 강교량 상세부 근방에 적절한 위치와 적당한 크기의 응력완화홀(Stress Relief Hole, 이하 간단히 ‘SRH’이라 칭함)을 둠으로써 응력집중 완화 효과를 검토하였다. 또한 추후 이와 같은 SRH가 앞에서 언급한 릴리프홀과 스톱홀의 역할이 개선된 영구적인 피로능력 개선 방안으로 기존의 Cutout을 대신할 수 있는 가능성에 대하여 검토하였다.

SRH(응력완화홀)의 적용에는 상세부를 구성하는 교량 시스템의 형상 및 하중의 변화에 따라 응력집중 부위가 변하게 되며, 그에 따라 필요로 하는 SRH의 형상 및 위치, 크기가 다르게 되어 일반화에 어려움이 있다.

또한 일정크기 이상의 SRH는 응력집중은 피할 수 있으나 재료의 단면이 줄어 좌굴 및 전단파괴 등 또 다른 문제가 야기될 수 있다. 현재 릴리프홀 및 스톱홀은 대부분 이론적 접근보다는 경험적 또는 FEM해석에 의존하고 있는 실정이며, 국내외 설계기준[6]에서도 강바닥틀과 같은 구조상세에 대한 피로검토는 FEM 등에 의한 상세해석을 통한 국부응력을 이용하도록 하고 있다. 본 연구에서는 향후 실제 강교량 상세부에 적용하기에 앞서 FEM해석을 이용하여 설계기준에서 강바닥판 바닥틀 설계에 규정된 구조상세의 응력집중부에 대해 수치해석적인 접근을 시도하고 그 적용 가능성을 검토하였다.

2.2 응력완화홀(SRH)의 도입 및 목적

본 연구에서는 현재까지 강교량에 적용되었던 스톱홀, 스캘럽(Cutout)의 개념을 다른 각도에서 접근하였다. 최근 강교량 등 강구조물 제작기술 및 장비능력이 향상되어 원하는 형상의 SRH를 원하는 위치에 천공하는 것이 손쉽게 저비용으로 가능하게 되었기에 SRH 도입 타당성을 검토하고자 하였다.

외력을 받는 강바닥판을 갖는 교량에서 검토대상 구조상세의 예상 피로범주가

또는

또는

에 해당될 때, 구조상세의 적부에 따라 발생응력의 범위가 이를 초과하는 경우가 적지 않다. 이와 같은 구조상세의 응력집중부에서의 피로균열의 발생은 외력에 의해 야기되는 응력보다 용접 및 면외 변형에 의한 2차적 영향이 적지 않다. 따라서 일반적으로 Cutout을 두어 용접선의 직접적인 교차를 가능한 피하고 회전에 의한 구속의 영향도 감소시키는 방법을 적용하여 왔다[3],[6]. 그러나 깊이가 깊고 유연성이 있는 가로보를 사용할 경우에는 Cutout 없이도 효과를 얻을 수 있다는 연구와 규정도 있다[3],[6].

에 해당될 때, 구조상세의 적부에 따라 발생응력의 범위가 이를 초과하는 경우가 적지 않다. 이와 같은 구조상세의 응력집중부에서의 피로균열의 발생은 외력에 의해 야기되는 응력보다 용접 및 면외 변형에 의한 2차적 영향이 적지 않다. 따라서 일반적으로 Cutout을 두어 용접선의 직접적인 교차를 가능한 피하고 회전에 의한 구속의 영향도 감소시키는 방법을 적용하여 왔다[3],[6]. 그러나 깊이가 깊고 유연성이 있는 가로보를 사용할 경우에는 Cutout 없이도 효과를 얻을 수 있다는 연구와 규정도 있다[3],[6].

따라서 본 연구에서는 이와 같은 방법과는 달리 용접선에서 벗어나 용접의 영향이 적은 위치에 SRH를 도입하였다. 용접에 의해 잔류되는 응력의 영향에도 불구하고 구조상세에 적용되는 강재의 두께 등을 모두 고려하면 교차 용접부는 피로범주 E에 해당된다[3],[6]. SRH의 적용으로 응력이 완화되어 SRH 내부 및 용접부에 발생되는 응력의 범위를 각각의 상세범주

및

및

가 갖는 한계피로진폭 48.3 및 31.0MPa 이하로 발생하게 하면 전체적으로 상세범주

가 갖는 한계피로진폭 48.3 및 31.0MPa 이하로 발생하게 하면 전체적으로 상세범주

의 피로저항 능력[3],[6],[11]으로 개선시킬 수 있는 가능성이 확인된다는 것을 목표로 하였다.

의 피로저항 능력[3],[6],[11]으로 개선시킬 수 있는 가능성이 확인된다는 것을 목표로 하였다.

예를 들어, 문제의 상세부가 상세범주

에 해당되고, 다재하경로구조 상에 놓여 있어 직접적인 FCM(붕괴유발부재)는 아니지만 주요도로에 위치하고 트럭하중에 대하여 발생되는 응력이 허용피로응력범위 31MPa를 약간 초과하는 상황을 생각한다. 규정을 지키지 위해서 상세부를 포함하여 구조물을 구성하는 부재 전체를 키우지 않는 한 발생응력의 범위를 허용피로응력범위 이내로 내릴 수 없는 상황이 발생되었다고 하자.

에 해당되고, 다재하경로구조 상에 놓여 있어 직접적인 FCM(붕괴유발부재)는 아니지만 주요도로에 위치하고 트럭하중에 대하여 발생되는 응력이 허용피로응력범위 31MPa를 약간 초과하는 상황을 생각한다. 규정을 지키지 위해서 상세부를 포함하여 구조물을 구성하는 부재 전체를 키우지 않는 한 발생응력의 범위를 허용피로응력범위 이내로 내릴 수 없는 상황이 발생되었다고 하자.

이와 같은 상황에서 부재 크기를 키우기 위해서는 상세부에 연결되는 부재 또한 변해야 하기 때문에 재료 및 접합 등 제작비용이 상당히 커지게 되는 경우가 대부분이다.

본 연구에서는 상세부 근방 적절한 위치에 적당한 크기의 SRH를 둠으로서 상세부로 집중되는 응력의 일부를 차단 또는 SRH로 이행시키는 역할을 하게 함으로써 상세부의 응력집중을 경감시켜 허용피로응력범위 이하에 머물게 하고, SRH에 집중되는 응력은 SRH의 자체 피로저항으로 감당하게 하여 전체적으로 상세부의 피로저항능력을 SRH의 저항능력만큼 개선시키고자 하였다.

현재까지 SRH 자체에 대하여 규정한 기준 상의 상세범주는 없으나, AASHTO(2010)[3]에서 개방된 구멍에 대해 수직응력의 직각방향으로 발생되는 균열에 대한 피로범주를

로 추가 규정하고 있어 국부좌굴에 영향을 받지 않는 SRH이라면 적어도 상세범주

로 추가 규정하고 있어 국부좌굴에 영향을 받지 않는 SRH이라면 적어도 상세범주

이상의 피로저항을 갖고 있다고 생각되며, 추후 SRH의 크기 형상 및 위치 등에 대하여 보다 상세히 검토 정리하여 그 적용의 타당성을 확실히 하고자 한다.

이상의 피로저항을 갖고 있다고 생각되며, 추후 SRH의 크기 형상 및 위치 등에 대하여 보다 상세히 검토 정리하여 그 적용의 타당성을 확실히 하고자 한다.

3. SRH의 적용 및 효과

3.1 적용 효과 검토를 위한 시험체

국내외 피로규정들에 따르면 부착물에 의해 용접접합되는 부위의 단면변화부 반경이 50mm 미만이면 용접이 그루브용접이던 필릿용접이던, 종방향으로 또는 횡방향으로 힘을 받던 모두 피로 상세범주는

로 규정되고 있다.

로 규정되고 있다.

강바닥틀에 사용되는 폐단면 리브의 하단부 곡면부의 곡률반경은 40mm 이하로 제작되고 있고 실제 정밀 구조계산된 결과에 따르면 SRH의 형상 다변화를 고려해도 현재 일반적으로 사용되고 있는 U-리브에 적용할 경우 SRH의 직경(폭)이 40~60mm를 벗어나면 오히려 불리해지는 요인들이 있을 수 있다는 결과를 얻은 바 있다. 이들에 대하여는 추후의 후속 연구에서 자세히 논의할 것이다. 게다가 SRH는 폐단면 리브의 형상에 따라 적용되는 위치 및 크기가 변화할 뿐만 아니라 그 효과 또한 달라지기 때문에 본 연구에서는 기하학적 형상이 상세범주

를 나타내는 단면변화(

를 나타내는 단면변화(

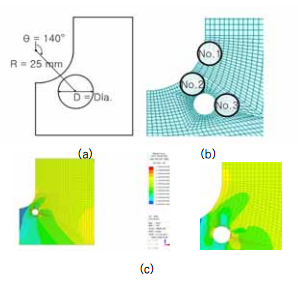

)를 형성하고 있는 형상을 대상으로 SRH의 효과를 검증하고자 하였다. 그리고 SRH의 응력 분배 효과를 확실히 확인하기 위하여 Fig. 1에서와 같이 변화부 반경을 15mm로 충분히 작게 고정하고 다른 주변 길이의 변화를 변화시켜 각각 변화에 따라 SRH 유무에 따른 응력분배 상황을 검토하였다.

)를 형성하고 있는 형상을 대상으로 SRH의 효과를 검증하고자 하였다. 그리고 SRH의 응력 분배 효과를 확실히 확인하기 위하여 Fig. 1에서와 같이 변화부 반경을 15mm로 충분히 작게 고정하고 다른 주변 길이의 변화를 변화시켜 각각 변화에 따라 SRH 유무에 따른 응력분배 상황을 검토하였다.

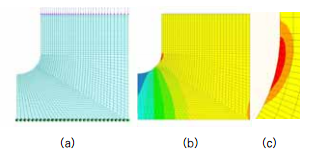

Fig. 1의 검토 시험체를 MIDAS Civil(2009)[12]로 모델링하여 얻은 결과들과 노치부분 근방에 SRH를 위치시켜 얻은 응력변화를 비교검토하였다. 하단 지지부분은 Z, Y축을 고정하고 X축에 관하여는 오른쪽 끝을 고정하고 나머지는 모두 변형 가능하도록 Fig. 2(a)와 같이 모델링하였다. 검토 시험체의 재질은 SM490, 단순히 SRH 유무에 따른 응력변화를 비교 검토하기 위한 것이므로 단위분포하중 –1.0kN /mm을 상단부분에 재하하여 압축 분포력을 가하면서 역시 두께의 영향을 배제시키기 위해 단위길이로 모델링되었다. 시험체의 치수는 노치부 반경을 15mm로 고정하고 나머지 치수는 각각 변경 적용하여 추후 얻은 결과를 무차원화할 수 있도록 하였다.

하중재하부에 강성이 거의 없는 가상 보를 적용하여 등분포하중을 적용한 Shell 요소와 Solid 요소면에 직접 분포하중을 적용하여 수행한 각각의 결과를 확인한 결과 발생응력과 변위 등에 차이가 없었으므로 이후 Shell 요소 적용 모델링을 이용하였다.

시험체의 응력집중이 발생되는 부분을 중심으로 요소의 크기를 줄여가며 모델링을 실시하였으며, 최종 결정된 모델링은 Fig. 2와 같이 요소 2,450개로 모델링되었다. Fig. 1에 나타낸 치수(35-55-80)를 갖는 시험체는 SRH가 없는 상태에서 단면변화부분에 발생되는 최대 Von-Mises 등가응력(이하 간단히 ‘등가응력’이라 칭함)이 1.50MPa로 나타났다(Fig. 2 (c) 참조). 시험체와 같은 형상에서 치수가 변화할 때, 가장 큰 영향을 미치는 인자를 얻기 위하여 좌측변-상단-우측변의 길이가 20-40-65mm가 되는 것을 기준으로 하되 우측변의 길이는 변화길이인 65-20 = 45mm를 기준 길이로 하여 모두 무차원화하여 구한 데이터를 좌측, 상단 및 우측변 각각에 대하여 정리하여 그 경향을 나타낸 것이 Fig. 3, 4 및 5이다. 참고로 Fig. 1의 치수는 1,75-1.222-1로 표현된다.

Fig. 3의 경우는 시계방향으로 좌측변의 길이가 20mm에서 커질 때, 상변과 우측변이 함께 변화하는 모습이다. 좌변 및 상단의 길이가 기준치, 각각 20, 40mm에서 변화가 없는 즉, 기호의 첫째와 중간 값이 1로 계속되는 구간에서는 우변 길이가 변해도 영향이 없다는 것을 0시에서 1시까지의 구간에서 알 수 있다. 최종적으로 좌변 및 상단값이 기준길이의 2.5, 1.75배 즉 50, 70mm가 되면 우변길이 변화에 상관없이 기준형상보다 응력집중이 1.1배 정도로 커진다는 것이다.

Fig. 4와 Fig. 5는 Fig. 3의 데이터를 각각 상단의 길이를 기준으로 커져갈 때와 우측변이 기준이 될 때의 변화로 달리 나타낸 모습이다. 이들 그림들 중에 따르면 Fig. 5로서는 그 경향의 판단이 어렵고, 상단의 길이를 기준으로 나타내어진 Fig. 4에 따르면 상단의 길이가 기준치 40mm에서는 좌측, 우측의 길이가 변화하여도 노치 근방에서 발생되는 최대 등기응력에는 거의 차이가 없지만(0시부터 4시 사이까지), 상단의 길이가 커짐에 따라서 점차 노치부에서의 응력집중이 커지는 것이 잘 나타내고 있다. 따라서 이후의 정리는 상단 길이 변화를 기준으로 나타내도록 한다.

3.2 SRH의 크기 변화

위에서 결정된 시편에 대하여 Fig. 6에 나타낸 바와 같이 단면변화부 곡률중심으로부터 25mm 이격된 점에서 단면변화부 부근에 SRH을 각도 140°, 지름 6, 8, 10mm를 갖도록 각각 모델링하여 SRH와 노치부분의 응력변화를 비교하였다. 각 시험체의 형상, 하중조건 및 경계조건은 앞서 진행된 모델링과 동일하며, Fig. 1의 치수를 각각 변화시켜 발생되는 등가응력 결과 값을 앞의 3.1절에서와 같이 20-40-65를 기준으로 무차원화하되, 상단길이를 기준으로 정리하여 Fig. 7에 나타내었다.

각 모델링의 응력의 변화를 비교하기 위하여 SRH 유무에 따라 Fig. 6(b)에 나타낸 번호들 근방에 발생되는 최대발생응력을 SRH을 두지 않은 상태를 기준으로 무차원화하여 검토하였다. 검토결과 2번 구역의 경우는 발생응력도 3번 구역에 비해 작고 이번 검토에서는 의미가 없어 단면변화부분과 SRH 내부에 발생되는 최대응력에 대하여만 조사하여 Fig. 7에 나타내었다. Fig. 7의 기호들 No Hole, ND-6-140과 HD-8-140 등은 각각 SRH를 두지 않았을 때, 140° 위치에 직경 6mm인 SRH를 두었을 때의 단면변화부 부근(Fig. 6의 No. 1), 그리고 140° 위치에 직경 8mm인 SRH를 두었을 때 SRH 내부(Fig. 6의 No. 3)에 발생되는 최대발생응력들과 기준형상에서 발생하는 최대응력들과의 응력비를 나타낸다. 참고로 내측에서 세 번째에 그려지고 있는 No Hole의 경우는 Fig. 4의 결과와 같음을 알 수 있다.

Fig. 7에 따르면 치수 변화에 의해 응력집중이 1.0~1.1까지 변화하는 곳(No Hole)에 SRH를 Fig. 6에서와 같이 140° 방향에 배치시킬 경우 SRH의 직경이 6mm보다는 8 mm인 경우가 보다 더 응력이 완화( 0.96~1.06)되고 있다. 그러나 직경이 10mm가 되면 오히려 노치부에 SRH를 두지 않았을 때보다 더 큰 응력집중이 발생(1.1~1.24)되는 것으로 나타났다. 또한 SRH 내부에 발생되는 응력은 노치부에 응력완화가 잘 이루어지는 경우에 크게 나타나며, 그 정도는 단면변화부 기준 응력집중의 1.5(1.51/1.0=1.51, 1.58/1.1 =1.44)배 정도로 나타나고 있다.

검토 대상 단면변화부에 발생되는 허용피로응력범위는 단면변화부위가 상세범주

, 다재하경로구조에 해당되는 경우가 많으므로 31MPa이라고 할 수 있다. 이 부위에 외력에 의하여 개략 31/0.96 ≒ 33 MPa이 발생되고 있다면 SRH를 적용하여 발생되는 응력집중을 완화시켜 허용피로응력범주까지 낮출 수 있을 것이다. 이때 적용된 SRH 내부에 발생되는 응력은 탄성범위 내 이므로 개략 32.98*1.5≒50MPa 정도로서, 상세범주

, 다재하경로구조에 해당되는 경우가 많으므로 31MPa이라고 할 수 있다. 이 부위에 외력에 의하여 개략 31/0.96 ≒ 33 MPa이 발생되고 있다면 SRH를 적용하여 발생되는 응력집중을 완화시켜 허용피로응력범주까지 낮출 수 있을 것이다. 이때 적용된 SRH 내부에 발생되는 응력은 탄성범위 내 이므로 개략 32.98*1.5≒50MPa 정도로서, 상세범주

의 허용피로응력범위 70MPa을 생각하면 충분히 여유가 있다. 그러나 AASHTO 2010년 개정판에서 새로 규정된 개방된 구멍의 상세범주

의 허용피로응력범위 70MPa을 생각하면 충분히 여유가 있다. 그러나 AASHTO 2010년 개정판에서 새로 규정된 개방된 구멍의 상세범주

를 적용할 경우의 한계범위 48MPa에는 약간 초과된다는 것을 확인할 수 있다. 이러한 결과는 응력집중부에 SRH을 배치시켜 피로저항 능력을 향상시키는 방안이 존재할 가능성이 충분히 있다는 것을 나타낸다. 차량 하중을 받는 강바닥판교 바닥틀의 가로보와 종방향 폐단면 리브 교차부의 가로보 복부에 둔 Cutout에 발생되는 응력들을 비교한다면 더욱 유리한 상태가 된다. 이들에 대한 초기 검토는 다음 4장에 나타내었으며, 상세한 검토를 이미 끝냈지만 검토된 형상과 분량이 적지 않아 곧 추가 정리하여 별도로 논문화할 예정이다.

를 적용할 경우의 한계범위 48MPa에는 약간 초과된다는 것을 확인할 수 있다. 이러한 결과는 응력집중부에 SRH을 배치시켜 피로저항 능력을 향상시키는 방안이 존재할 가능성이 충분히 있다는 것을 나타낸다. 차량 하중을 받는 강바닥판교 바닥틀의 가로보와 종방향 폐단면 리브 교차부의 가로보 복부에 둔 Cutout에 발생되는 응력들을 비교한다면 더욱 유리한 상태가 된다. 이들에 대한 초기 검토는 다음 4장에 나타내었으며, 상세한 검토를 이미 끝냈지만 검토된 형상과 분량이 적지 않아 곧 추가 정리하여 별도로 논문화할 예정이다.

3.3 SRH의 위치에 따른 응력변화

SRH의 위치가 변함에 따른 응력변화의 영향을 판단하기 위하여 SRH의 크기 6, 8, 10mm와 단면변화부의 곡률중심점으로부터 SRH의 중심점까지 25mm의 거리를 동일한 조건으로 놓고, 중심점으로부터 각도를 140˚, 90˚가 되도록 Fig. 8과 같이 위치시켜 모델링하였다.

하중조건 및 경계조건은 앞서 진행된 모델링과 동일하며, Fig. 6에 나타낸 1번, 3번 위치에서의 응력변화를 검토하였다. 다만 SRH 주변의 최대 발생응력을 나타내는 3번 위치의 경우 앞에서 언급한 바와 같이 SRH의 위치가 변함에 따라 최대 발생응력의 발생 위치가 다르게 나타나므로 동일한 요소나 절점의 응력발생 값을 비교하는 것이 원칙이다. 그러나 시험체 형상이 간단하고 본 논문의 주목표가 집중된 응력이 분배되는 것을 확인하는 것이므로 SRH 주변의 최대 발생 응력을 비교 검토하였다.

Fig. 9에 따르면 SRH가 중심점으로부터 140˚ 에 위치 할 경우 단면변화부분 응력이 SRH를 적용하지 않는 경우에 비해 감소하는 데 반하여, 노치중심점으로부터 각도가 90˚에 위치할 경우 1번 위치의 응력비가 오히려 1.15로 SRH가 없을 경우 보다 약 15% 응력이 증가한 것으로 나타났다. 3번 위치의 경우도 응력비가 2.05 이상으로 나타나고 있어 오히려 SRH 적용으로 인해, 홀 주변의 최대 발생응력의 크기는 커지고 있는 등 SRH의 각도별 위치에 따라서 그 효과가 확연히 차이가 나는 것을 확인하였다.

이와 같은 결과는 단순히 SRH가 집중되는 응력을 감소시킨다는 것과는 상반되는 결과이다. SRH가 응력집중이 나타나는 노치부분의 응력을 감소시킬 수 있지만, 위치에 따라서는 노치부분의 응력을 증가시켜 오히려 피로균열 발생이 쉽게 될 수 있는 요인이기도 함을 의미한다.

시험체에 대한 SRH의 적용 결과 SRH가 응력이 집중되는 근방의 특정 위치에 존재할 경우 응력완화에 효과가 있는 것으로 판단된다. 즉, SRH의 크기 및 위치에 따라 기존 집중응력부분의 응력이 감소하거나 증가 할 수도 있지만, 다른 부분의 응력이 증가 또는 감소 할 수 있다는 것을 나타낸다. 그러므로 특정 구조물에 SRH를 적용할 때에는 구조물의 형태에 따라 다르지만 해당 구조상세의 허용피로범주를 만족시키는 적절한 크기 및 위치의 SRH가 존재한다는 것을 확인하였다.

4. 인접 SRH의 영향평가

위에서 검토된 결과에 따르면 시험체 곡선 시작부에 발생되는 응력집중을 SRH 도입으로 SRH로 이행시키거나 집중되는 응력을 차단 감소시킬 수 있는 것으로 나타났다. 그러나 SRH를 시험체의 응력집중부 근방에 위치시킴에 있어 또 다른 SRH가 추가 배치됨으로써 이들 SRH들 사이의 상호 간섭에 의해 완화된 응력이나 변형이 다시 증가하는 등 그 효과가 감소 될 수 있는가에 대한 검토가 필요하다고 생각한다. 이러한 검토를 위해 SRH가 중복 배치될 수 있는 또 다른 형상의 시험체로서 바닥판교의 U-rib와 가로보 교차부를 선정하여 SRH 중복 배치에 따라 발생되는 응력의 변화를 검토하였다.

4.1 이격거리 변화에 따른 응력변화

인접 원공결함의 거리에 따른 간섭에 대한 연구에는 무한체의 표면으로부터 형성된 원형 결함들에 대한 연구[13]와 판에 뚫린 구멍을 따라 단순 모서리 결함들과 연합에 대한 응력집중계수들에 대한 연구[14]가 있다. 두 개의 서로 다른 원형홀들을 갖는 무한판에서의 응력에 대한 연구[15]를 바탕으로 연구된 내용들[16],[17]에서는 Fig. 10과 같이 원형홀과 원형홀간의 중심거리(

)는

)는

,

,

일 때 상호 간섭을 일으킨다고 하였다. 이를 U-rib와 가로보에 배치한 SRH에 적용하여 본다면 SRH의 반지름

일 때 상호 간섭을 일으킨다고 하였다. 이를 U-rib와 가로보에 배치한 SRH에 적용하여 본다면 SRH의 반지름

mm와 U-rib의 형상치수(320 × 240 × 6 - 40)의 하단부 곡률반경

mm와 U-rib의 형상치수(320 × 240 × 6 - 40)의 하단부 곡률반경

mm라고 할 때,

mm라고 할 때,

가 될 것이다.

가 될 것이다.

따라서

가 되고, 이를 정리하면

가 되고, 이를 정리하면

를 얻게 된다. 즉,

를 얻게 된다. 즉,

는 구멍이 큰 쪽의 반경 40mm보다 작거나 같은 간격이다. 작은 구멍의 반경이 큰 구멍 반경보다 작을 때는 항상 40mm 이하에서 영향을 받는다는 것으로 Fig. 11 및 Table 1의 검토 결과에서도 이러한 경향이 확인되고 있다.

는 구멍이 큰 쪽의 반경 40mm보다 작거나 같은 간격이다. 작은 구멍의 반경이 큰 구멍 반경보다 작을 때는 항상 40mm 이하에서 영향을 받는다는 것으로 Fig. 11 및 Table 1의 검토 결과에서도 이러한 경향이 확인되고 있다.

Fig. 11과 Table 1은 기 설계된 95+100+95=300m의 경간과 길이를 갖는 3경간 연속 강상판교에 대한 정밀해석 결과들 중 일부로서 상세한 해석 조건과 모델링에 대하여는 후속 상세해석 연구에 나타낼 것이다. Table 1의 SRH 명칭에 나타난 s는 U-리브 벽면에서 SRH 중심까지의 이격거리, a는 시계방향 각도(210°는 7시방향), d는 SRH의 직경을 의미한다.

앞에서 언급된 둘 이상의 SRH 적용으로 인한 상호 간섭의 효과를 확인하기 위하여는 Fig. 10에서와 같이 순이격거리 S를 사용하기 때문에 U-rib와 SRH와의 이격거리를 순이격거리로 재정리하였다.

Fig. 11은 SRH에 발생하는 최대응력이 순이격거리에 의해 영향을 받는 것으로 나타나고 있다. 순이격거리 47.5(= 60–25/2)mm까지는 발생 응력이 급격히 감소한 후 응력의 감소폭이 줄었다. U-rib 하단응력은 이격거리 27.5mm 근방에서 응력이 충분히 감소되었다가 이격거리가 커지면 SRH의 영향도 점차 없어져 SRH를 배치하여도 변화가 거의 없는 모습을 나타내고 있다.

이러한 결과로부터 원형홀의 직경 25mm에 대하여는, 순이격거리가 앞의 선행연구에서와 달리 약 50mm까지도 U리브 하단곡선부와 SRH 사이에 간섭의 영향이 있는 것으로 나타났다. 그러나 U리브 하단의 응력을 효과적으로 분산시킬 수 있는 순이격거리는 상호 간섭의 영향을 벗어나기 전인 27.5±5mm정도로 파악된다. U-rib와 SRH, SRH와 SRH 사이의 거리가 일정거리 이하가 되면 응력이 상호 간섭하며, 그 이상에서는 응력의 간섭이 없는 상호 독립적인 관계가 된다는 기존의 연구에 부합되지만 본 논문에서는 오히려 간섭되는 범위 내에서의 SRH가 연구 대상이다.

피로상세범주의 등급이 낮은 구조상세에 발생되는 응력집중부 근방에 SRH를 배치시킴으로서 즉, U-rib 하단 곡선부 근방 가로리브에 SRH를 배치시켜 U-rib에 발생되는 응력을 이 부위에 대한 상세범주의 허용(한계)피로응력범위 31MPa미만으로 낮아지도록 한다. 동시에 U-rib로 집중되는 응력을 허용피로응력범위가 48MPa로 한단계 높은 상세범주에 해당하는 SRH로 이행시키자는 것이다. Fig. 11과 Table 1에 따르면 적용된 SRH의 직경이 25mm에 해당하는 결과로도 직경이 커지면 그 효과 또한 커지겠으나 어느 한계를 지나치면 오히려 좌굴 등은 물론 자체 단면적이 작아지므로 효과는 없어지게 된다는 것을 충분히 예측할 수 있다.

4.2 홀 위치에 따른 주변 U-rib하단의 응력간섭

SRH가 다른 인접 U-rib 하단의 응력에 어떠한 영향을 주는지를 판단하기 위하여 다음과 같은 모델링을 실시하였다. (1) 홀이 없는 모델링과 (2) 최대 응력 발생위치에 SRH가 위치한 모델링, (3) 차륜하중에 의해 응력집중이 거의 발생되지 않는 위치에 SRH가 위치한 모델링, (4) 모든 U-rib 하단에 SRH가 위치한 모델링 등 모두 4가지에 대하여 교량 폭 방향으로 차륜하중을 이동시켜 발생되는 응력변화를 비교 하였다.

만약 SRH가 해당 위치 이외에 다른 부분의 응력에 응력간섭을 일으킨다면 설계 시 이들을 고려한 SRH을 설계에 반영해야만 하며, 응력간섭이 없이 상호 독립적으로 작용한다면 해당 위치에 대한 상황만 고려하여 설계에 반영하면 될 것으로 생각된다.

사용된 모델링은 앞서 언급한 교량 길이 300m인 3경간 연속 강바닥판교를 대상으로 진행된 U-rib, Floor-beam 및 Deck plate(바닥강판)들이 상호 교차하는 부위에 대한 응력집중과 응력완화에 대하여 검토 분석하기 위한 서브모델링이다. 이것을 이용하여 얻어진 데이터를 기반으로 응력집중부에 발생하는 응력의 변동을 검토하였다. Fig. 12와 같이 상단에 하중이 작용하는 하중조건에 대하여 Fig. 13에 나타낸 ①, ②번 위치와 하중이 작용하지 않는 ③, ④번 위치의 응력을 비교 검토 대상으로 각각 아래 Fig. 14와 같이 모델링하여 그 계산 결과는 Fig. 15와 같다.

Fig. 14의 SRH는 모두 [s40-a215-d30]으로 동일하게 모델링 되었다. Fig. 13에 나타낸 바와 같이 하단응력이 가장 큰 1번 위치의 하단과 가장 작은 3번 위치의 하단에 각각 Fig. 14(a) 및 Fig. 14(b)와 같이 위치시킨 것과, 모든 U-rib 하단에 SRH를 위치시킨 모델링에 대하여 동일한 하중조건 하에 해석을 실시하였다.

4가지 모델링에 대한 해석 결과를 Fig. 15 및 Table 2에 정리하였다. 발생응력이 해당 부위 피로저항의 한계치에 이르고 있으므로 추후 이들 SRH의 형상을 변화시켜 검토하는 것이 필요하겠으나, 현재의 결과로서도 해당부위에 집중되는 응력을 충분히 완화시키고 있는 것이 확인된다.

결과에 따르면 1번 U-rib하단에 SRH이 위치할 때 해당부분의 U-rib 하단응력이 SRH이 없는 경우에 비해 약 10% 감소하고 있다. 그러나 그 이외 U-rib 하단응력에는 영향을 미치지 않는 것으로 나타났다. 3번 U-rib 하단에 SRH이 위치한 경우 또한 같은 결과를 나타났다. U-rib 하단에 1번부터 4번까지 모두 SRH를 위치 시켰을 때 4번 위치만을 제외하고 모두 약 10%의 응력이 감소하였다. 결과적으로 SRH은 특정위치의 응력에만 영향을 주며, 다른 U-rib하단부분과 SRH의 응력에는 영향을 주지 않는다고 판단된다. 즉, SRH를 위치시킬 경우 해당 위치의 형태와 응력에 대하여만 고려하면 될 것으로 판단된다.

SRH의 배치조건에 따라서 U-rib 하단 응력이 31MPa 이하로 되는 경우들이 있음도 확인하였으며, 이들에 대하여는 데이터를 정리하여 추후 곧 별도 발표할 예정이다.

5. 결 론

본 연구는 외력에 의해 응력이 집중되는 강교량 상세부들 중 상세범주

에 해당되는 부위의 피로저항능력을 개선시키기 위하여 응력완화홀의 도입 가능성을 연구 검토한 것으로 간단한 사례에 대한 해석결과를 비교 검토하여 다음과 같은 결론을 얻었다.

에 해당되는 부위의 피로저항능력을 개선시키기 위하여 응력완화홀의 도입 가능성을 연구 검토한 것으로 간단한 사례에 대한 해석결과를 비교 검토하여 다음과 같은 결론을 얻었다.

(1)곡률반경 50mm미만의 단면변화부를 갖는 거세트를 모사한 단순 시험편을 고려할 때, 수직응력을 직접 받는 부위의 폭 변화가 노치부의 응력집중에 큰 영향을 미치며, 이러한 응력집중을 완화시키는 SRH의 직경 및 위치가 존재함을 확인하였으며, 그 완화정도는 도로교 설계기준에서 정한 상세범주

등급을

등급을

등급까지 개선시킬 수 있음을 확인하였다.

등급까지 개선시킬 수 있음을 확인하였다.

(2)‘이격거리 변화에 따른 응력변화’와 ‘홀 위치에 따른 주변 U-rib하단의 응력간섭’ 등 선행 연구된 두 자료를 기초로 하여 본 연구에서 제시한 자료를 검토한 결과, U-rib의 하단 곡면부와 교차하는 가로보 웨브에 위치한 SRH는 근접한 U-rib 하단응력에만 영향을 미치며, 다른 U-rib의 응력에는 영향을 미치지 않는 것으로 판단된다. 때문에 SRH의 위치 및 크기 결정 시 해당 U-rib와 교차하는 가로보 웨브에 최대응력을 유발하는 하중의 위치결정 후 해당 하중에 대한 SRH을 결정하는 것이 합리적이라 판단된다.

Acknowledgments

이 논문은 2012년도 충북대학교 학술연구지원사업의 연구비 지원에 의하여 연구되었음(This work was supported by the research grant of the Chungbuk National University in 2012.)

References

- 한국도로교통협회(2010) 도로교 설계기준, 국토해양부, pp.3-22–3-30.Korea Road & Transportation Association (2010) Highway Bridge Design Code, Ministry of Land, Transport and Maritime Affairs, pp.3-22–3-30 (in Korean).

- 한국철도시설공단(2011) 철도설계기준(노반편), pp.9-30 -9-40.Korea Rail Network Authority (2011) Railway Design Code(Part Roadbed), Ministry of Land, Transport and Maritime Affairs, pp.9-30-9-40. (in Korean).

- AASHTO (2010) LRFD Bridge Design Specifications, 5th Ed., American Association of State Highway and Transportation Officials.

- AASHTO (2008) LRFD Bridge Design Specifications, 4th Ed., American Association of State Highway and Transportation Officials.

- Brown, J.D., Lubitz, D.J., Cekov, Y.C., and Frank, K.H. (2007) Evaluation of Influence of Hole Making Upon the Performance of Structural Steel Plates and Connections, Report No. FHWA /TX-07/0-4624-1. University of Texas at Austin, Austin, TX.

- 한국도로교통협회(2012) 도로교 설계기준(한계상태설계법), 국토해양부, pp.6-28–6-32.Korea Road & Transportation Association(2010), Highway Bridge Design Code(LRFD), Ministry of Land, Transport and Maritime Affairs (in Korean).

- Wolchuk, R., and A. Ostapenko (1992) Secondary Stresses in Closed Orthotropic Deck Ribs at Floor Beams, Journal of Structural Engineering. American Society of Civil Engineers, New York, NY, Vol. 118, No. 2, pp.582–595.

- 이성진, 경갑수, 박진은, 이희현(2012) 주행차량에 따른 개단면 강바닥판 교량의 국부거동 특성, 한국강구조학회 논문집, 한국강구조학회, 제24권, 제1호, pp.101-108.Lee, S.J., Kyung, K.S., Park, J.E., and Lee, H.Y. (2012) Characteristic of Local Behavior in Orthotropic Steel Deck Bridge with Open Ribs according to Running Vehicle, Journal of Korean Society of Steel Structures, KSSC, Vol. 24, No. 1, pp.101-108 (in Korean).

- 선창원, 박경진, 경갑수, 김교훈(2008) 세로리브 내부 보강상세에 따른 강바닥판 연결부의 피로거동 특성에 관한 해석적 연구, 한국강구조학회 논문집, 한국강구조학회, 제20권, 제1호, pp.105-119.Sun, C.W., Park, K.J., Kyung, K.S., and Kim, K.H. (2008) Analytical Study on the Characteristic of Fatigue Behavior in Connection Parts of Orthotropic Steel Decks with Retrofitted Structural Details in Longitudinal Rib, Journal of Korean Society of Steel Structures, KSSC, Vol. 20, No. 1, pp.105-119 (in Korean).

- 신재철, 안주옥, 윤태양(2007) 강바닥판의 피로성능 향상을 위한 다이아프램 구조상세, 한국강구조학회 논문집, 한국강구조학회, 제19권, 제6호, pp.559-573.Shin, J.C., An, Z.O., and Yoon, T.Y. (2007) A Numerical Analysis on the Diaphragm Structures for Improving Fatigue Performance in Orthotropic Steel Decks, Journal of Korean Society of Steel Structures, KSSC, Vol. 19, No. 6, pp.559-573 (in Korean).

- Wolchuk, R. (1999) Steel Orthotropic Decks—Developments in the 1990's, In Transportation Research Record 1688. Transportation Research Board, National Research Council, Washington, DC.

- MIDAS Civil (2009) Integrated Solution System for Bridge and Civil Structures, MIDAS Information Technology Co., Ltd.

- Murakmi, Y. and Nemat-Nassar, S. (1982) Interacting Dissimilar Semi-Elliptical Surface Flaws Under Tension and Bending, Engineering Fracture Mechanics, Pergamon Press, Vol. 16, No. 3, pp.373-386.

-

Heath, B.J. and Grant, A.F., Jr. (1984) Stress Intensity Factors for Coalescing and Single Corner Flaws along a Hole Bore in a Plate, Engineering Fracture Mechanics, Pergamon Press, Vol. 19, No. 4, pp.665-673.

[https://doi.org/10.1016/0013-7944(84)90099-7]

- Haddon, R.A., W. (1967) Stress in an Infinite Plate with two Unequal Circular Holes, Q.J. Mech. Math, Vol. 20, p.277.

- 송삼홍(1994) 유한요소법에 의한 결함 주위의 응력 분포와 피로 크랙의 간섭효과, 한국과학재단, KOSEF 921- 0900-018-2, pp.79-87. Song, S.H. (1994) Analysis of the stress distribution around flaws and the interaction effects between fatigue cracks by Finite Element Method, KOSEF, KOSEF 921-0900-018-2, pp.79-87 (in Korean).

- 송삼홍, 김철웅, 김태수, 황진우(2003) 항공재료 리벳홀에 인접한 원공결함의 위치에 따른 응력집중계수의 변화와 균열발생거동, 2003년도 춘계학술대회 논문집, 대한기계학회, pp.381-388.Song, S.H., Kim, C.W., Kim, T.S., and Hwang, J.W. (2003) The Variation of Stress Concentration Factor and Crack Initiation Behavior on the Hole Defects Around the Rivet Hole in a Aircraft Materials, Proceeding of the KSME Spring Annual Meeting, KSME, pp.381-388 (in Korean).